Область техники

Данное изобретение относится в основном к способу изготовления керамических плиток или панелей и, в частности, к способу формования таких панелей, а также к соответствующей установке для осуществления этого способа.

Уровень техники

Известны способы формования керамических плиток, в которых осуществляют нанесение сплошного слоя порошков на гибкую ленту, с которой связаны стенки для удерживания порошков с боков. После этого ленту, на которую нанесен слой порошков, продвигают через блок прессования непрерывного действия, который уплотняет порошки на гибкой ленте для получения цельного изделия из уплотненных порошков. После завершения уплотнения изделие делят на заготовки и могут подвергнуть второму прессованию. Этот способ подробно описан в заявке на выдачу патента №RE2002A000035 на имя того же заявителя, причем ссылка на текст указанной заявки дана для получения более полной информации.

Согласно уровню техники, описанному в указанной заявке, блок прессования обычно содержит как приспособления для уплотнения порошков, выполненные в виде роликов или лент для уплотнения, так и приспособления для контроля за расширением материалов после завершения уплотнения. В обоих случаях приспособления для уплотнения и приспособления для контроля за расширением могут быть отрегулированы по высоте, что позволяет варьировать толщину изделия.

Регулировка по высоте приспособлений для уплотнения гарантирует планарность (плоскостность) изделия и постоянную степень уплотнения в поперечном направлении, но не дает гарантий относительно механических характеристик изделия, которые зависят от максимального давления, которое приспособления для уплотнения оказывают на порошки.

В связи с этим может случиться так, что толщина полосы порошков, нанесенных на ленту, может меняться как в поперечном, так и в продольном направлениях либо по эстетическим соображениям, либо вследствие несовершенства (недочетов) загрузки. Возможно также, что при одинаковой толщине порошки могут иметь различное распределение по размерам частиц или другие физические характеристики, меняющиеся в поперечном направлении и, как следствие, в поперечном направлении порошки будут уплотняться в различной степени.

Все это означает, что механические характеристики уплотненного изделия могут меняться как в поперечном направлении, так и в продольном направлении, поскольку достигаемые показатели не гарантируют механическую когерентность изделия, которое поэтому трескается и осыпается (крошится), становясь непригодным для использования.

Целью данного изобретения является преодоление недостатков, известных из уровня техники, с помощью простого и рационального решения.

Описание изобретения

Указанная цель изобретения достигается путем разработки способа формования керамических плиток или панелей, согласно которому силу, прикладываемую к полосе порошка, регулируют в процессе прессования.

В частности, в способе по данному изобретению выполняют, по крайней мере, следующие технологические стадии:

- наносят на конвейерную ленту сплошной слой порошков, причем с лентой связаны стенки для удерживания порошков с боков,

- осуществляют прессование порошков для получения цельного изделия из уплотненных порошков путем продвижения ленты через блок прессования непрерывного действия,

- контролируют силу, прикладываемую к порошкам в процессе прессования.

Согласно предпочтительному варианту выполнения изобретения стадия прессования порошков включает в себя как уплотнение порошков, так и контроль за расширением порошков после уплотнения. Согласно изобретению силу, прикладываемую к порошкам в процессе прессования, можно контролировать, либо только в процессе уплотнения, либо только в процессе контроля за расширением, либо в ходе обоих процессов.

Также следует отметить, что установка по данному изобретению может быть использована как для получения полностью уплотненного изделия, так и для получения изделия, предварительно уплотненного, которое затем должно быть подвергнуто второму прессованию. Изобретение также включает в себя установку для осуществления описанного выше способа. Установка содержит конвейерную ленту, на которой создают (наносят) сплошную полосу материала в форме порошка и которая приспособлена для продвижения указанной полосы через блок прессования, приспособления для удерживания материала на ленте с боков и приспособления, связанные с блоком прессования с целью контроля силы, прикладываемой к порошкам.

Согласно изобретению блок прессования содержит приспособления для уплотнения, позволяющие в непрерывном режиме проводить уплотнение порошков на ленте, проходящей через блок прессования, с которым связаны приспособления для контроля уплотнения.

Приспособления для уплотнения непрерывного действия могут быть выполнены либо в виде уплотняющих роликов, либо в виде уплотняющей ленты.

Согласно предпочтительному варианту выполнения изобретения блок прессования также содержит устройство для контроля за расширением материала после уплотнения, расположенное после упомянутых приспособлений для уплотнения непрерывного действия.

Приспособление для контроля силы, прикладываемой к порошкам, содержит контрольный блок для, по крайней мере, одного гидравлического цилиндропоршневого узла, с которым связаны приспособления для контроля уплотнения порошка или устройство для контроля за расширением материала после уплотнения.

Согласно одному из вариантов выполнения изобретения приспособления для контроля расширения материала содержат гибкую пластину, с которой связано множество гидравлических цилиндропоршневых узлов, которыми управляют с помощью указанного блока контроля. Согласно изобретению гидравлические цилиндропоршневые узлы могут быть расположены в виде нескольких параллельных рядов, чтобы обеспечить возможность контролировать силу, прикладываемую к порошкам, также и в направлении продвижения порошка.

Дополнительные особенности изобретения приведены в Формуле изобретения.

Для лучшего понимания рабочих возможностей способа согласно данному изобретению, а также конструктивных особенностей и достоинств соответствующих устройств для его осуществления далее приведены ссылки на сопроводительные чертежи, на которых в качестве примера показан особенно предпочтительный вариант выполнения установки для осуществления описанного выше способа.

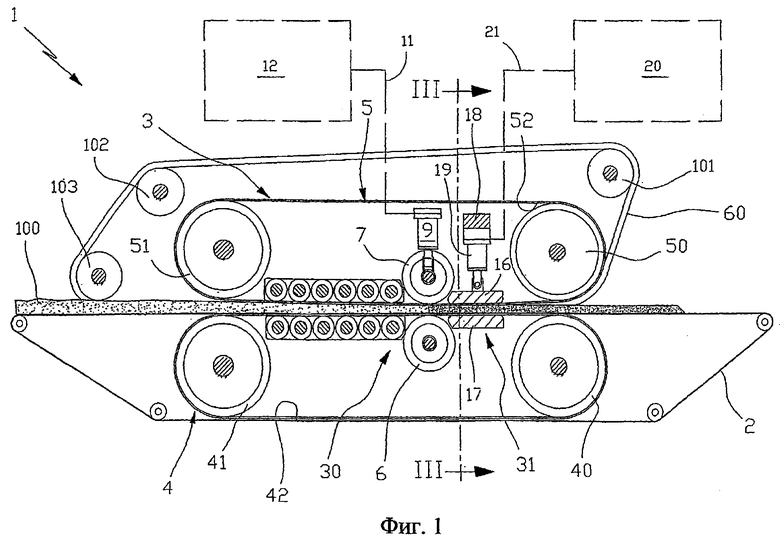

Фиг.1 представляет собой схематическое изображение бокового сечения установки согласно данному изобретению.

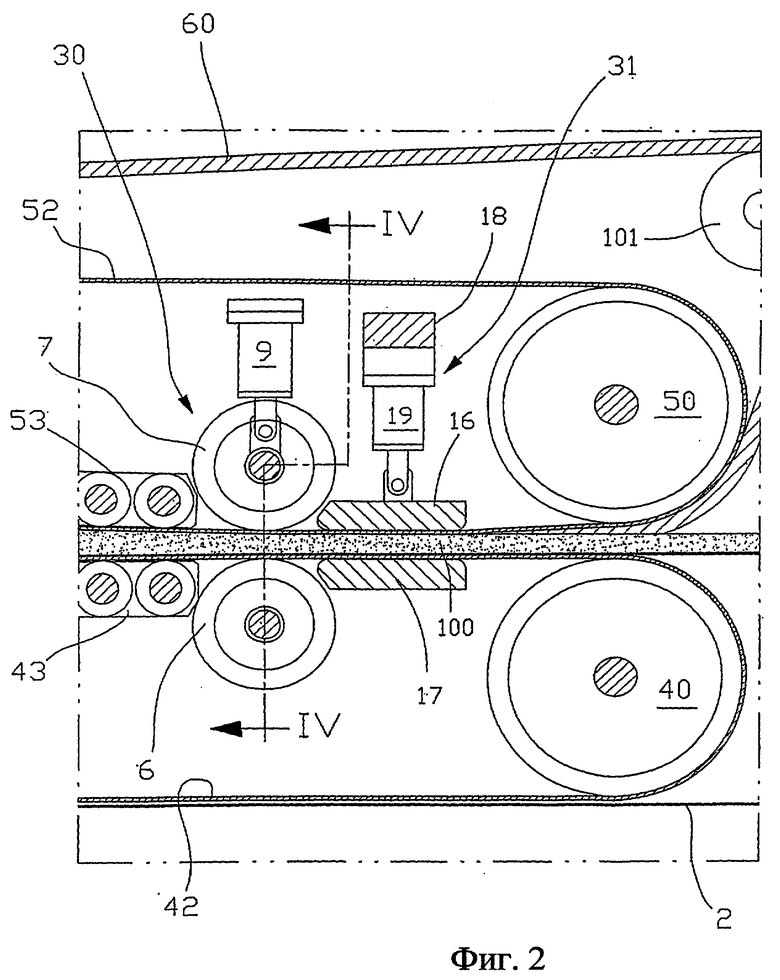

Фиг.2 представляет собой увеличенное изображение части устройства по данному изобретению.

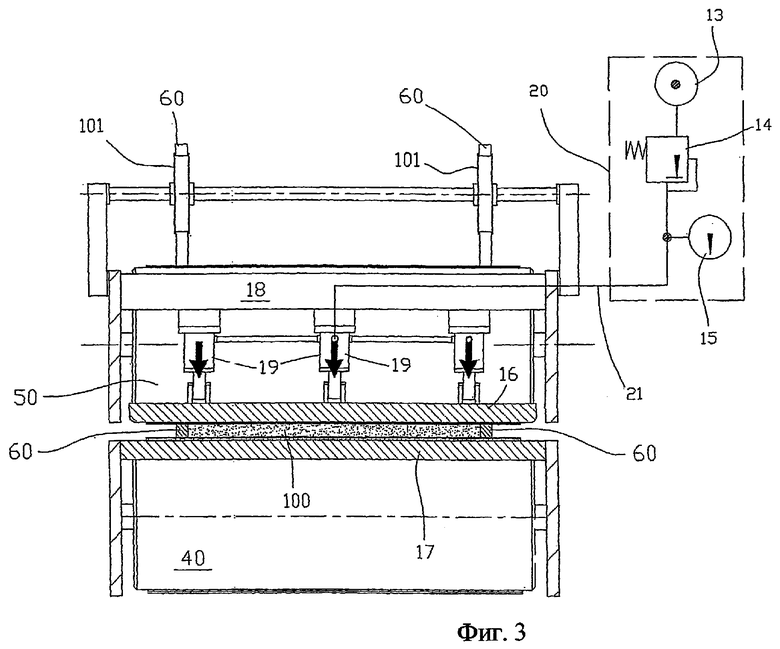

Фиг.3 представляет собой сечение, выполненное по линии III-III, показанной на Фиг.1.

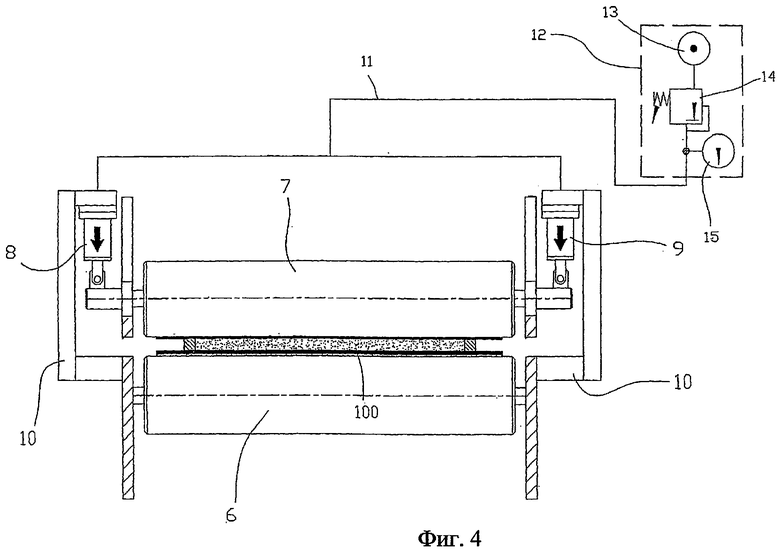

Фиг.4 представляет собой сечение, выполненное по линии IV-IV, показанной на Фиг.2.

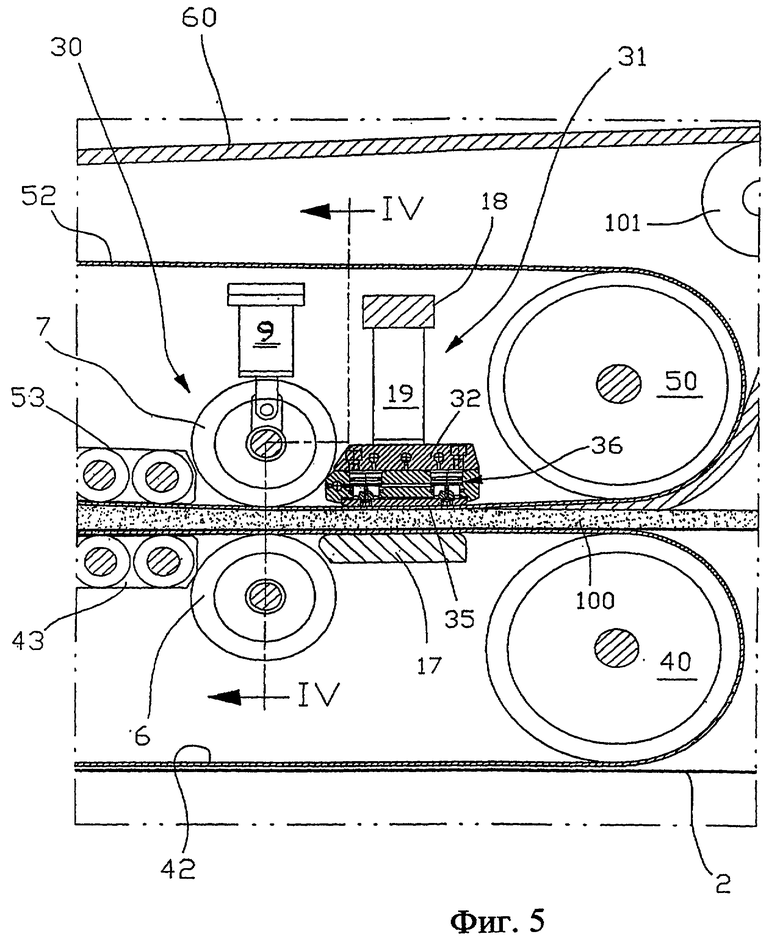

Фиг.5 представляет собой увеличенное изображение части устройства согласно одному из вариантов выполнения данного изобретения.

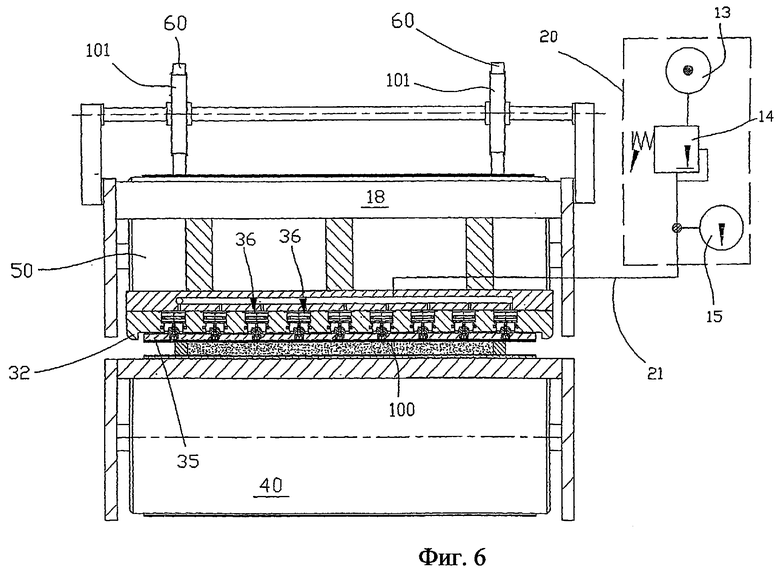

Фиг.6 представляет собой схематическое изображение поперечного сечения устройства, показанного на Фиг.5.

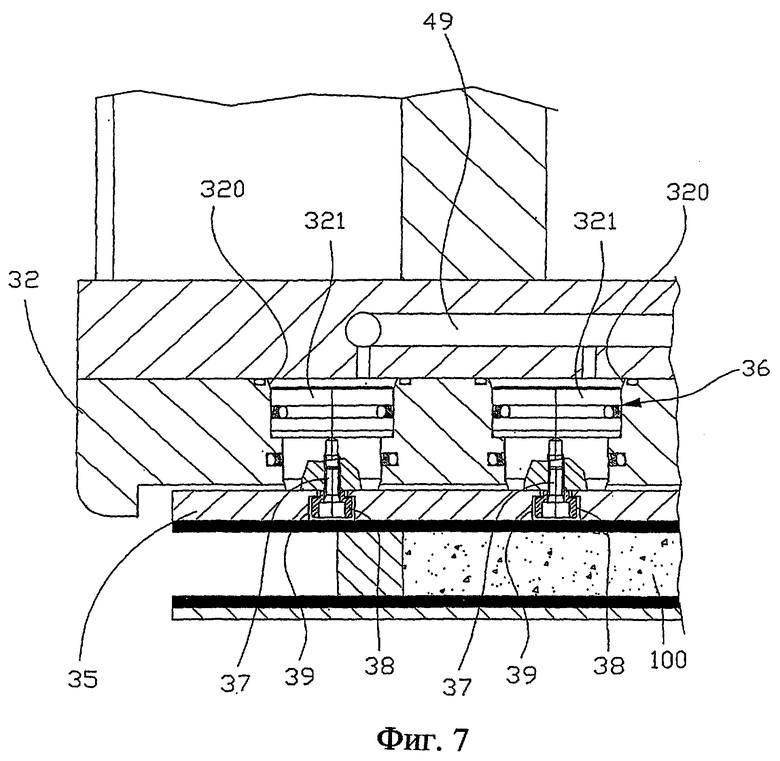

На Фиг.7 приведено увеличенное изображение части устройства, показанной на Фиг.6.

На чертежах показана установка 1, которая содержит снабженную приводом нижнюю конвейерную ленту 2, на которую с помощью обычно используемых устройств известного типа (не показаны) нанесена сплошная полоса 100 порошка.

Лента проходит через блок прессования 3, задачей которого является уплотнение полосы 100 порошка для получения изделия, имеющего в основном форму параллелепипеда, из связанного (цельного) материала.

В зависимости от степени давления, воздействию которого подвергают порошки на ленте, изделие может быть либо готовой плиткой, либо предварительно уплотненной панелью, которую затем следует подвергнуть второму прессованию.

При необходимости изделие можно декорировать, а затем разделить на заготовки требуемых размеров, в зависимости от того, какие размеры должен иметь конечный продукт.

Блок прессования 3 содержит первую зону 30 уплотнения порошка, за которой расположена вторая зона 31, в которой изделие, формованное в зоне 30 уплотнения, подвергают декомпрессии.

Зона 30 уплотнения порошка содержит два снабженные приводом устройства для уплотнения 4 и 5, расположенные друг под другом, причем одно устройство расположено ниже ленты 2, а второе - выше нее, на расстоянии от ленты 2, которое можно регулировать в зависимости от толщины полосы порошка, который следует уплотнить, и от давления, при котором должно быть осуществлено прессование.

Каждое из устройств для уплотнения 4 и 5 снабжено приводным роликом и пассивным (ведомым) роликом, которые обозначены, соответственно, цифрами 40, 41 и 50, 51, вокруг которых проходят, соответственно, ленты 42 и 52. Между каждой парой роликов 40, 41 и 50, 51 расположен роликовый конвейер 43 и 53, состоящий из множества пассивных роликов, задача которых заключается в том, чтобы ленты 42 и 52 постоянно находились в придавленном положении для уплотнения порошкового материала. В проиллюстрированном примере роликовый конвейер 53 расположен наклонно в направлении продвижения ленты 2, с тем чтобы уплотнение полосы порошков происходило постепенно.

За роликовыми конвейерами 43 и 53 друг напротив друга расположены два ролика 6 и 7, причем ролик 6 расположен ниже ленты 42, а ролик 7 расположен выше ленты 52 и оказывает давление на нее и на продвигающуюся на ленте 2 полосу 100 порошка.

Как показано на Фиг.4, ролик 7 связан с двумя гидравлическими цилиндропоршневыми узлами 8 и 9, поддерживаемыми рамкой 10 и приспособленными для того, чтобы прикладывать определенную (контролируемую) силу на ролик 7, чтобы регулировать давление, которое указанный ролик оказывает на полосу 100 порошка. Для этой цели цилиндропоршневые узлы 8 и 9 соединены с помощью гидравлического контура 11 с блоком управления 12, содержащим насос 13 для подачи жидкости, обычно масла, под давлением, клапан 14 для регулировки давления, снабженный датчиком давления с обратной связью, и манометром 15, измеряющим давление в подающем контуре цилиндропоршневых узлов.

Ролик 7 отделяет зону 30 уплотнения полосы 100 порошка от расположенной далее зоны 31 декомпрессии, в которой полоса 100 порошка расширяется под контролем, чтобы избежать растрескивания, возникающего в уплотненном изделии.

В проиллюстрированном варианте выполнения изобретения (Фиг.2 и 3) зона 31 декомпрессии содержит две расположенные друг под другом пластины 16 и 17, нижняя из которых, пластина 17, расположена ниже ленты 2, а верхняя пластина 16 расположена выше ленты 2, в контакте с лентой 52. Нижняя пластина 17 зафиксирована и расположена горизонтально, в то время как пластина 16 удерживается траверсом 18 с помощью гидравлических цилиндропоршневых узлов 19, позволяющих регулировать силу, с которой пластина давит на порошки.

Как показано на приведенных чертежах, пластина 16 может также поворачиваться (шарнирно перемещаться) относительно цилиндропоршневых узлов, так что ее можно наклонить относительно ленты 2, что дает возможность уплотненной полосе порошков расширяться с очень маленьким градиентом деформации, сравнимым с внутренними характеристиками порошков. Цилиндропоршневые узлы 19 с помощью гидравлического циркуляционного контура 21 соединены с блоком управления 20, идентичным блоку управления 12, показанному на Фиг.4.

Блок прессования также содержит приспособления для удерживания порошков с боков, которые в приведенном варианте выполнения изобретения представляют собой две параллельные деформируемые ленты 60, связанные с устройством для уплотнения 5.

В данном случае каждая из двух лент частично проходит вокруг устройства для уплотнения 5 и вокруг направляющих роликов 101, 102 и 103. Следует отметить, что направляющие ролики расположены на регулируемом расстоянии друг от друга, чтобы иметь возможность изменять размеры полосы уплотненных порошков в направлении, перпендикулярном направлению движения ленты, в соответствии с размером, который нужно получить.

Согласно варианту выполнения изобретения, показанному на Фиг.5, 6 и 7, зона 31 декомпрессии содержит закрепленный корпус 32, поддерживающий гибкую пластину 35 посредством множества гидравлических цилиндропоршневых узлов 36.

Если говорить более подробно, каждый цилиндропоршневой узел содержит цилиндр, состоящий из полости 320 в корпусе 32, внутри которой скользит поршень 321, основание которого прикреплено к гибкой пластине 35. Пластина 35 закреплена винтами 37, каждый из которых входит в шайбу 38, вставленную в отверстие 39 в пластине 35. Как показано на чертеже, шайба 38 значительно меньше по размеру, чем отверстие 39, так что пластина имеет возможность небольших шарнирных перемещений относительно поддерживающего корпуса 32. На практике, плоскость, в которой расположена пластина при работе установки, зависит от наклона ленты 52.

Все полости 320 соединены с гидравлическим контуром 49, связанным с блоком управления 20.

Из представленного выше описания ясно, что пластина 35 преимущественно выполняет роль изостатического буфера для распределения силы, прикладываемой к порошкам равномерно в обоих направлениях, как в поперечном, так и в продольном.

Изобретение относится к способу изготовления керамических плиток или панелей, в частности к способу формования таких панелей, а также к соответствующей установке для осуществления этого способа. Технический результат: улучшение механических характеристик полученного уплотненного изделия. Способ формования керамических плиток, в котором выполняют следующие стадии: наносят на конвейерную ленту сплошной слой порошков, причем с конвейерной лентой сопряжены приспособления для удерживания порошков с боков, осуществляют прессование порошков для получения цельного изделия из уплотненных порошков путем продвижения конвейерной ленты через блок прессования непрерывного действия, включающий вторую ленту, выполненную с возможностью воздействия сверху на слой порошков, нанесенных на конвейерную ленту, и приспособления для прессования, воздействующие на вторую ленту и сопряженные с гидравлическими узлами, контролируют силу, прикладываемую приспособлениями для прессования к порошкам в процессе прессования, при этом контроль силы осуществляют посредством гидравлических узлов. Также описана установка для формования керамических плиток. 2 н. и 18 з.п. ф-лы, 7 ил.

1. Способ формования керамических плиток, в котором выполняют следующие стадии: наносят на конвейерную ленту сплошной слой порошков, причем с конвейерной лентой сопряжены приспособления для удерживания порошков с боков, осуществляют прессование порошков для получения цельного изделия из уплотненных порошков путем продвижения конвейерной ленты через блок прессования непрерывного действия, включающий вторую ленту, выполненную с возможностью воздействия сверху на слой порошков, нанесенных на конвейерную ленту, и приспособления для прессования, воздействующие на вторую ленту и сопряженные с гидравлическими узлами, контролируют силу, прикладываемую приспособлениями для прессования к порошкам в процессе прессования, при этом контроль силы осуществляют посредством гидравлических узлов.

2. Способ по п.1, отличающийся тем, что прессование порошков включает в себя как уплотнение порошков, так и контролируемое расширение порошков после уплотнения.

3. Способ по п.2, отличающийся тем, что контроль силы, прикладываемой к порошкам в процессе прессования, проводят на стадии уплотнения порошков.

4. Способ по п.2, отличающийся тем, что контроль силы, прикладываемой к порошкам в процессе прессования, проводят на стадии расширения порошков.

5. Способ по п.2, отличающийся тем, что контроль силы, прикладываемой к порошкам в процессе прессования, проводят как на стадии уплотнения порошков, так и на стадии расширения порошков.

6. Способ по п.1, отличающийся тем, что уплотнение порошков в блоке прессования является постепенным в направлении продвижения порошков.

7. Способ по п.1, отличающийся тем, что изделие или заготовки, полученные данным способом, подвергают второму прессованию.

8. Способ по п.1, отличающийся тем, что контроль за расширением материала осуществляют, по крайней мере, в направлении, перпендикулярном той поверхности изделия, которая имеет наибольшие размеры.

9. Установка для формования керамических плиток или панелей, содержащая конвейерную ленту, на которую наносят сплошную полосу материала в форме порошка и которая приспособлена для продвижения этой полосы через блок прессования непрерывного действия, что позволяет уплотнить полосу порошка на конвейерной ленте для получения цельного изделия из уплотненных порошков, а также приспособления для удерживания материала на конвейерной ленте с боков, сопряженные с блоком прессования, в которой блок прессования включает вторую ленту, выполненную с возможностью воздействия сверху на слой порошков, нанесенный на конвейерную ленту, по крайней мере, одно приспособление для прессования, выполненное с возможностью оказания воздействия на вторую ленту и сопряженное с, по крайней мере, одним цилиндропоршневым узлом, и приспособление для контроля силы, прикладываемой, по крайней мере, одним цилиндропоршневым узлом к порошкам.

10. Установка по п.9, отличающаяся тем, что блок прессования содержит первую зону, в которой порошки уплотняют, и вторую зону, где порошки подвергают декомпрессии.

11. Установка по п.9, отличающаяся тем, что приспособления для контроля силы, прикладываемой к порошкам, расположены в первой зоне уплотнения.

12. Установка по п.9, отличающаяся тем, что приспособления для контроля силы, прикладываемой к порошкам, расположены во второй зоне декомпрессии порошков.

13. Установка по п.9, отличающаяся тем, что приспособления для контроля силы, прикладываемой к порошкам, расположены как в первой зоне уплотнения, так и во второй зоне декомпрессии порошков.

14. Установка по п.9, отличающаяся тем, что приспособления для контроля силы, прикладываемой к порошкам, содержат блок для контроля, по крайней мере, одного гидравлического цилиндропоршневого узла, с которым связаны приспособления для уплотнения порошков.

15. Установка по п.9, отличающаяся тем, что приспособления для уплотнения содержат, по крайней мере, один уплотняющий ролик.

16. Установка по п.9, отличающаяся тем, что приспособления для контроля силы, прикладываемой к порошкам, содержат блок для контроля, по крайней мере, одного гидравлического цилиндропоршневого узла, с которым связано устройство для контроля за расширением уплотненных порошков.

17. Установка по п.16, отличающаяся тем, что устройство для контроля за расширением порошков содержит, по крайней мере, одну пластину.

18. Установка по п.16, отличающаяся тем, что устройство для контроля за расширением уплотненных порошков содержит пластину, связанную со множеством параллельных гидравлических цилиндропоршневых узлов, расположенных в несколько рядов.

19. Установка по пп.14 и 16, отличающаяся тем, что блок управления для, по крайней мере, одного цилиндропоршневого узла содержит, по крайней мере, один насос для подачи жидкости под давлением и клапан для регулировки давления этой жидкости.

20. Установка по п.9, отличающаяся тем, что приспособление для контроля силы включает насос для подачи жидкости под давлением и клапан для регулировки давления этой жидкости, включающий датчик давления с обратной связью и манометр, измеряющий давление в подающем контуре, по крайней мере, одного цилиндропоршневого узла.

| US 3991149 А, 09.11.1976 | |||

| Установка для непрерывного изготовления строительных изделий | 1984 |

|

SU1288074A1 |

| ЕР 1226927 А2, 31.07.2002 | |||

| Гидравлический пакер | 1977 |

|

SU640018A1 |

Авторы

Даты

2009-10-20—Публикация

2003-12-23—Подача