Изобретение относится к сталеплавильному производству, а именно к способу выплавки стали в кислородном конверторе с продувкой кислородом.

Известен способ ведения конверторного процесса [1]. В этом способе применяли акустическую фурму и акустическую установку с частотами ультразвуковых колебаний 1,5×103 и 8×103 Гц (герц). При плавке в кислородном конверторе изменили состав и количество шихтовых материалов. Установлена интенсификация процессов плавки, увеличилась растворимость извести в шлаке, наблюдалось снижение углерода в стали. Недостаток этого способа заключается в использовании пониженной частоты ультразвуков, в результате не достигалась необходимая степень очистки стали от фосфора, серы, азота, водорода, кислорода, включений шлака и футеровки.

Наиболее близким к заявленному способу по технической сущности и достигаемому эффекту является способ ведения конверторного процесса продувкой металла кислородом, а для ускорения процессам окисления примесей чугуна, в частности окисления углерода, на поток газа воздействуют звуковым полем частотой пульсации 500-1500 Гц [2].

Однако такой способ имеет следующие недостатки: высокое содержание кислорода, азота, водорода, серы, фосфора, повышенное флокенообразование, многоступенчатость подачи кислорода, что приводит к неравномерному окислению углерода.

Задача, решаемая изобретением, состоит в повышении качества получаемой стали путем снижения в готовом металле концентрации азота, водорода, кислорода, серы, фосфора, частиц шлака и футеровки. Это достигается за счет того, что частота пульсации ультразвука возрастает ступенчато и согласованно с началом периода окисления углерода от 2×104 до 109 Гц, а в период раскисления стали увеличивают частоту пульсаций ультразвука от 109 до 1014 Гц до окончания продувки.

Технический результат, достигаемый при осуществлении изобретения, заключается в интенсификации процесса окисления серы, фосфора, углерода путем ионизации кислорода и соответственно повышения его реакционной способности за счет увеличения частоты ультразвука от 2×104 до 109 Гц. Увеличение частоты ультразвука от 109 до 1014 Гц позволяет снизить концентрацию в металле кислорода, азота, водорода, частиц шлака, футеровки, снизить количество флокенов.

Для достижения обеспечиваемого изобретением технического результата в способе выплавки стали в кислородном конверторе, включающем завалку исходных материалов, заливку чугуна, продувку стали кислородом, присадку шлакообразующих материалов, отличающийся тем, что при продувке стали кислородом его ионизируют ультразвуком, при этом частоту пульсаций ультразвука увеличивают ступенчато и согласованно с началом периода окисления углерода от 2×104 до 109 Гц, а в период раскисления стали частоту пульсации ультразвука увеличивают от 109 до 1014 Гц до окончания продувки стали кислородом.

По мере сгорания углерода частоту ультразвука увеличивают от 2×104 до 109 Гц, что приводит к снижению выбросов металла из конвертора, рафинированию стали от фосфора, серы, углерода, цветных металлов. Далее с целью раскисления металла частоту ультразвука увеличивают от 109 до 1014 Гц при этом снижается содержание в стали кислорода, азота, водорода, частиц шлака и футеровки и количества флокенов (при разливке). От действия ионизированных атомов кислорода в жидком расплаве происходит «вытягивание» остаточного кислорода из металла с последующим его дожиганием. Это приводит к сжиганию концентрации кислорода при завершении продувки.

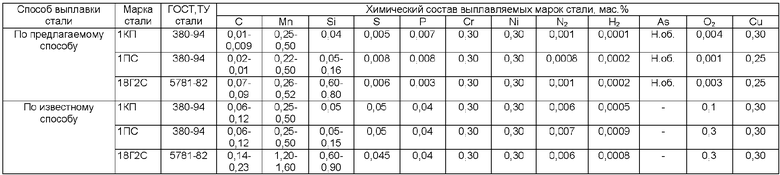

Пример. В конвектор перед заливкой чугуна загружают металл, засыпают 50% от всей предназначенной для плавки извести. Остальную известь и плавиковый шпат засыпают равными дозами на второй и третьей минутах продувки. Продувку начинают в «мягком» режиме устойчивой струей при давлении дутья 8 атмосфер с ионизацией ультразвуком 2×104 Гц. К третьей минуте продувки формирование шлака заканчивается, при этом одновременно увеличивают частоту ультразвука до 2×106 Гц. С пятой минуты продувка ведется стабильной струей кислорода давлением 10 атмосфер, а частоту пульсаций ультразвука увеличивают на восьмой минуте до 2×108 Гц. В течение девятой и десятой минут частоту пульсаций ультразвука увеличивают до 109 Гц. В период раскисления стали с 11 минуты увеличивают частоту пульсации ультразвука от 109 до 1014 Гц до окончания раскисления стали, что позволяет снизить концентрацию кислорода в металле, при одновременном снижении содержания серы, фосфора, азота, водорода и механических примесей шлака и футеровки. Результаты опытных плавок представлены в таблице, из которой видно снижение концентрации серы, фосфора, азота, кислорода, углерода в стали при выплавке по предлагаемому способу.

ИСТОЧНИКИ ИНФОРМАЦИИ

1. Блинов К.А. и др. Применения звукового поля для улучшения технологических показателей конверторной плавки. - Сталь, 1978, №3, с.311-313.

2. АС СССР 1046291, МКИ С21 С 5/32, 1983.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ рафинирования малоуглеродистой стали | 1980 |

|

SU926028A1 |

| Способ внепечной обработки стали | 1990 |

|

SU1812221A1 |

| СПОСОБ СОВМЕЩЕННОГО ПРОЦЕССА НАНЕСЕНИЯ ШЛАКОВОГО ГАРНИСАЖА И ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ С ПОНИЖЕННЫМ РАСХОДОМ ЧУГУНА | 2008 |

|

RU2389800C1 |

| СПОСОБ СОВМЕЩЕННОГО ПРОЦЕССА НАНЕСЕНИЯ ШЛАКОВОГО ГАРНИСАЖА И ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ | 2009 |

|

RU2404261C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ | 1997 |

|

RU2124568C1 |

| Способ выплавки стали в кислородном конвертере | 1982 |

|

SU1060685A1 |

| Способ выплавки стали из фосфористого чугуна | 1988 |

|

SU1539210A1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ | 2001 |

|

RU2196181C1 |

| СПОСОБ ПЕРЕРАБОТКИ В КИСЛОРОДНОМ КОНВЕРТЕРЕ НИЗКОКРЕМНИСТОГО ВАНАДИЙСОДЕРЖАЩЕГО МЕТАЛЛИЧЕСКОГО РАСПЛАВА | 2014 |

|

RU2566230C2 |

| СПОСОБ ВЫПЛАВКИ РЕЛЬСОВОЙ СТАЛИ В ДУГОВОЙ ЭЛЕКТРОПЕЧИ | 2004 |

|

RU2269578C1 |

Изобретение относится к сталеплавильному производству, а именно к способу выплавки стали в кислородном конверторе, которое может быть использовано для повышения качества металла. Способ включает завалку исходных материалов, заливку чугуна, продувку ванны кислородом, присадку шлакообразующих материалов, продувку стали ионизированным ультразвуком кислородом. В период окисления углерода увеличивают частоту ультразвука от 2×104 до 109 Гц, в период удаления кислорода (в период раскисления) увеличивают частоту ультразвука до 1014 Гц. Использование изобретения позволяет снизить содержание серы, фосфора, кислорода, азота, водорода в стали. 1 табл.

Способ выплавки стали в кислородном конверторе, включающий завалку исходных материалов, заливку чугуна, продувку стали кислородом, присадку шлакообразующих материалов, отличающийся тем, что при продувке стали кислородом его ионизируют ультразвуком, при этом частоту пульсаций ультразвука увеличивают ступенчато и согласованно с началом периода окисления углерода от 2·104 до 109 Гц, а в период раскисления стали частоту пульсаций ультразвука увеличивают от 109 до 1014 Гц до окончания продувки стали кислородом.

| Способ ведения конвертерного процесса | 1982 |

|

SU1046291A1 |

| Способ выплавки стали в кислородном конвертере | 1974 |

|

SU539951A1 |

| Способ нагрева и плавления твердой металлошихты в конвертере с комбинированным кислородно-топливным дутьем | 1989 |

|

SU1827386A1 |

| Способ выплавки стали в глуходонном конвертере | 1990 |

|

SU1786092A1 |

| Способ выплавки стали из твердой шихты в конверторе | 1984 |

|

SU1341210A1 |

Авторы

Даты

2010-04-10—Публикация

2008-06-26—Подача