113

Изобретение относится к черной металлург ии, а именно к кислородно- конвертерному способу выплавки ста- ли.

Цель изобретения - повышение производительности конвертера и стойкости его футеровки.

Исследованиями установлено, что производительность конвертера и СТОЙкость футеровки зависят от режима нагрева еталлолома, способа завалки его и твердого энергоносителя, от соотношения расходов сверху и снизу, окислительного потенциала дутья.

Завалка в конвертер больших порций металлолома (больше 0,7 рабочего объема) осложняет процесс нагрева, особенно использование верхних фурм-горелок. Наблюдаются большие потери кислорода и топлива с отходя- шими газами в связи с высоким расположением практически на срезе горловины фурмы.

Опыт работы промышленных конвер- теров показывает, что основная масса металлолома, применяемого в конвертерном производстве, имеет насыпной вес меньше 1,0, что при переработке его в конвертере без жидкого чугуна значительно (на 30-50%) снижает осадку конвертера и его производительность .

Кроме того, при значительном заполнении полости конвертера.металлоломом и в связи с этим малоэффективным верхним обогревом происходит зависание шихты вследствие нагрева и проплавления ее в нижних слоях, образуются свободные мосты из сварив шегося металлолома. Поэтому целесообразно металлический лом загружать частями, с последующим прогревом каждой части лома, что позволяет иметь в рабочем пространстве конвертера свободный от металлолома обьем и,следовательно, условия для эффективного нагрева его с использованием верхнего обогрева.

Установлено, что наиболее эффективно загружать лом тремя порциями, причем первая порция должна занимать примерно 50-60% общего расхода лома, за.грузка менее 50 % нецелесообразна, поскольку снижается производитель- ность конвертера в связи со значительным увеличением массы последующих порций металлолома. Кроме того, уменьшение массы первой порции при

0

5 о

y .ц

0

О2

водит к значительному снижению коэффициента использования топлива, т.к. уменьшается фильтрующая высота слоя лома. Масса второй порции металлолома определяется условиями нагрева первой порции, снижением уровня лома в конвертере, т.е. количеством освобожденного рабочего пространства конвертера. Как показали исследования,, оптимальным является 48-52% от массы оставшегося лома. Загрузка меньше 48% оставшегося лома нецелесообразна, поскольку значительно увеличивается масса третьей части лома, что приводит к удлинению процесса нагрева всего лома, а в случае использования лома с малым насыпным весом - к удлинению времени завалки, что снижает производительность конвертера.

Увеличение массы второй порции лома больше 52% значительно повышает уровень лома в конвертере, уменьшает свободный объем рабочего пространства меньше оптимальных значений (меньше 0,3 рабочего объема), что снижает производительность конвертера, как это отмечалось выше.

Загрузка твердого энергоносителя двумя порциями в количестве 30-35% от заданного перед загрузкой лома и остального количества после загрузки всего металлолома позволяет улучшить процесс сжигания-его во время нагрева, а также уменьшить износ футеровки в донной части конвертера.

Загрузка твердого энергоносителя одной порции приводит к значительному локальному его размещению, что усложняет его сжигание и снижает производительность конвертера, к этому недостатку приводит также увеличение массы первой части твердого энергоносителя, больше 35% которого загружают на дно и более 70% - на поверхность лома.

При уменьшении количества твердого энергоносителя ниже 30% от заданного загружаемого на дно снижается эффективность нагрева,нижних слоев шихты, что уменьшает произВоди гель- ность конвертера, кроме того, повыша- ется износ футеровки за счет воздействия окислов железа.

Экспериментально установлено,что стойкость футеровки конвертера, его производительность зависит от режи

ма ввода кислорода во время нагрева лома,

Подача кислородсодержащего гЗза с избытком кислорода более 50% от стехиометрического приводит к значительному переокислению лома, что снижает стойкость футеровки, при этом скорость снижения твердого энергоносителя не увеличивается. При уменьшении избыточного кислорода ниже 40% от стехиометрического происходит снижение производительности конвертера, т.к. замедляется скорость сжигания твердого энергоносителя.

Изменение соотношения подаваемого кислорода на нагрев и продувку связано с характером сжигания твердого энергоносителя в эти периоды плавки.

Установлено, что максимальная производительность конвертера достигается прн подаче кислорода снизу на первой стадии нагрева и при продувке в 1,5-2,0 раза ниже, чем свер- ху, и составляет 0,9-1,0 на второй стадии нагрева.

Увеличение отношения расходов кислорода снизу и сверху более чем в 2,0 раза на первой стадии нагрева при продувке снижает производительность конвертера, в связи с плохим усвоением кислорода при его верхней подаче уменьшается стойкость футеровки в верхней части конвертера.

Уменьшение этого отношения меньше 1,5 приводит к значительному повьш1е- нию окисленности лома в нижней части конвертера из-за запаздывания загорания твердого энергоносителя, что при-до чим объемом 0,72 м загрузили 19,5 кг

угля марки АС (32,5% от общего расхода), 432 кг металлического лома с на- сьшным весом 1,0 т/м. В течение 3 мин производили нагрев шихты подаводит к снижению стойкости футеровки.

После загрузки второй порции металлического лома создаются условия.

когда скорость горения твердого энер- 45 чей кислорода и природного газа снигоносителя достигает максимальных величин, для повьш1ения производительности конвертера расход кислорода снизу целесообразно повысить, а сверху - снизить, т.е. уменьшить отношение расходов кислорода снизу и сверху. Однако уменьшение этого отношения меньше 0,9 не приводит к интенсификации процесса сжигания твердого энергоносителя, наблюдается увеличение угара железа и снижение стойкости футеровки. При отношении больше 1,0, с одной стороны, снижается скорость окисления твердого энергоноси5

0

5

0

5

0 g

теля в нижних слоях шихты, с другой стороны, имеются потери кислорода, подаваемого через верхнюю фурму, с отходящими газами, что в совокупности снижает производительность конвертера и стойкость футеровки.

Длительность нагрева лома в первой и второй стадиях определяется условиями усадки (опускания) лома в конвертере, что, в свою очередь, связано с температурой лома. Последняя зависит от количества тепла,внесенного в шихту при сжигании топлива и ..твердого энергоносителя.

Уменьшение расхода кислорода на нагрев шихты ниже- I5% от общего на плавку на первой и второй стадиях не обеспечивает достаточного прогрева лома и его усадку, что приводит во время загрузки следующей порции лома к значительному ухудшению условий нагрева шихты верхней фурмой- горелкой, что снижает производительность конвертера.

Повышение этого расхода более 25% связано со значительным перегревом лома и опусканием его. Это снижает КИТ топлива, т.к. уменьшается высота фильтрующего слоя лома, повышается его температура и теплосодержание отходящих газов и, следовательно, снижается производительность конвертера.

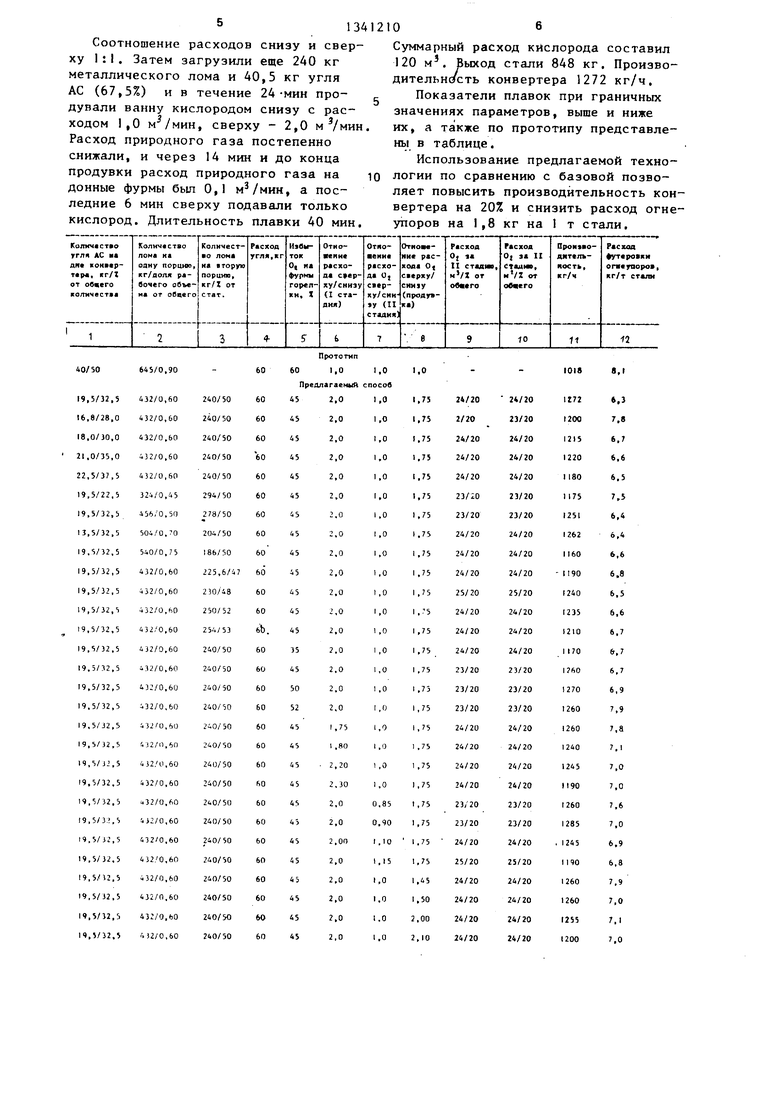

Проведен ряд испытаний по предлагаемой технологии. Результаты проведенных испытаний приведены в таблице.

Пример. В конвертер с рабозу и сверху. Расход кислорода снизу 1 , сверху - 1,75 м /мин (отношение расходов составило 1:2), расход природного газа снизу

0,345 , сверху - 0,69 , что составило расход кислорода на 45% больше стехиометрического.

Затем завалили 240 кг металлолома с насьшным весом 1,1 т/м и в течение 8 мин производили нагрев шихты подачей кислорода и природного газа снизу и сверху с одинаковыми расходами. Расход кислорода 1,5 м /мин, расход природного газа - 0,52 .

513412

Соотношение расходов снизу и сверху 1:1. Затем загрузили еще 240 кг металлического лома и 40,5 кг угля АС (67,5%) и в течение 24-мин продували ванну кислородом снизу с расходом 1,0 , сверху - 2,0 . Расход природного газа постепенно снижали, и через 14 мин и до конца продувки расход природного газа на ю донные фурмы был 0,1 , а последние 6 мин сверху подавали только кислород. Длительность Плавки 40 мин.

6

Суммарный расход кислорода составил 120 м. Выход стали 848 кг. Производительность конвертера 1272 кг/ч.

Показатели плавок при граничных значениях параметров, выше и ниже их, а также по прототипу представлены в таблице.

Использование предлагаемой технологии по сравнению с базовой позволяет повысить производительность конвертера на 20% и снизить расход огнеупоров на 1,8 кг на 1 т стали.

Редактор М.Циткина

Составитель М.Прибавкин Техред М.Ходанич

Заказ 4402/31

Тираж 549Подписное

ВНИИПИ Государственного комитета СССР

по де,лам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д.4/5

Производстпенно-полиграфич ское предприятие, г.Ужгород, ул.Проектная, 4

Корректор Л.Пилипенко

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ выплавки стали в кислородном конвертере | 1984 |

|

SU1375656A1 |

| Способ производства стали в конвертере | 1982 |

|

SU1016366A1 |

| Способ выплавки стали в конвертере с комбинированным дутьем | 1987 |

|

SU1423600A1 |

| Способ выплавки стали в кислородном конвертере | 1989 |

|

SU1643616A1 |

| Способ выплавки стали | 1983 |

|

SU1125258A1 |

| Способ получения стали в кислородных конвертерах | 1980 |

|

SU901284A1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ | 1996 |

|

RU2113500C1 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛИ В КОНВЕРТЕРЕ | 2002 |

|

RU2215045C1 |

| Способ выплавки стали в конвертере | 1989 |

|

SU1627563A1 |

| Способ нагрева и плавления твердой металлошихты в конвертере с комбинированным кислородно-топливным дутьем | 1989 |

|

SU1827386A1 |

| СПОСОБ АМПЛИФИКАЦИИ ДНК НА ОСНОВЕ ВНЕДРЕНИЯ В ЦЕПЬ | 2015 |

|

RU2729983C2 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Патент США № 4198230, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1987-09-30—Публикация

1984-08-23—Подача