Изобретение относится к технологии получения редких и рассеянных элементов и может быть использовано при переработке цирконийсодержащего природного сырья, в частности циркониевого концентрата, для получения микродисперсного диоксида циркония высокой чистоты.

Диоксид циркония, обладающий целым рядом ценных оптических, диэлектрических и других свойств и проявляющий высокую термическую (температура плавления выше 2700°С) и механическую устойчивость, а также химическую инертность, находит свое применение в различных практических приложениях. Его используют в производстве специальных стекол и конструкционных керамических материалов, топливных ячеек, каталитических систем, кислородных сенсоров, а также в различных областях микроэлектроники. Полученные на его основе монокристаллы фианита по своим оптическим свойствам близки к алмазу. В последнее время диоксид циркония широко применяется в зубопротезировании и косметике.

Диоксид циркония, применяемый в современной технике, должен обладать высокой чистотой и достаточно высокой дисперсностью.

Известен способ получения диоксида циркония [пат. РФ №2116254, опубл. 27.08.98 г.], включающий обработку цирконийсодержащего сырья смесью плавиковой кислоты и фтораммонийного соединения, выщелачивание продукта обработки водой, фильтрацию пульпы, нейтрализацию раствора аммиаком с переводом циркония в осадок, отделение осадка, его обработку твердым бикарбонатом аммония с образованием цирконийсодержащего раствора, упаривание раствора, отделение циркония от примесных компонентов и прокаливание цирконийсодержащего остатка, при этом отделение циркония от примесных компонентов производят перед упариванием раствора путем их последовательного осаждения с удержанием циркония в растворе. Недостатком известного способа является многостадийность процесса и низкая эффективность при получении диоксида циркония из цирконийсодержащего сырья с высоким содержанием диоксида кремния (до 50%), поскольку значительное количество фторирующих агентов расходуется на фторирование диоксида кремния, при этом их возвращение в цикл является трудоемким и требует дополнительных стадий и достаточно высоких энергозатрат.

Наиболее близким к заявляемому является способ переработки циркониевого концентрата, представляющего собой смесь бадделеита, циркона и кварца с примесью каолинита Al2[OH]n[Si2O5] и содержащего, мас.%: ZrO2 33-53; SiO2 40-50; Al2O3 0,4-0,6; Fe 0,2-0,4, который включает его фторирование бифторидом аммония при температуре 50-190°С в течение 3-72 ч с последующим нагреванием профторированного продукта без доступа воздуха до температуры 330-650°С в течение 0,5-3 ч с одновременной конденсацией при 230-270°С гексафторсиликата аммония и при 25-150°С фторида аммония с возвращением последнего на стадию фторирования, переработку обескремненного продукта путем возгонки нагреванием без доступа воздуха либо в инертной атмосфере при 900-1100°С в течение 4-5 ч с выделением путем конденсации при 250-850°С тетрафторида циркония и получение из него пирогидролизом при 900-920°С в течение 0,5-1 ч диоксида циркония [пат. РФ №2048559, опубл. 20.11.95 г.].

Недостатком известного способа является многостадийность и продолжительность процесса, обусловленная низкой скоростью вскрытия, а также недостаточно высокая эффективность, связанная с дополнительными затратами времени и энергозатратами вследствие неизбежного фторирования диоксида кремния.

Задача изобретения заключается в разработке способа переработки цирконийсодержащего сырья, обеспечивающего уменьшение количества стадий и затрат времени, а также повышение эффективности при переработке сырья с высоким содержанием диоксида кремния.

Поставленная задача решается способом переработки цирконийсодержащего сырья, включающим его фторирование, термообработку продукта фторирования с получением тетрафторида циркония и его последующий пирогидролиз, в котором в отличие от известного способа фторирование проводят путем обработки цирконийсодержащего сырья 10-20%-ным раствором плавиковой кислоты с переводом соединений циркония в раствор, отделения раствора от образовавшегося осадка, добавления к полученному раствору фторида аммония с последующим выделением осажденного продукта фторирования, термообработку выделенного продукта фторирования с получением тетрафторида циркония осуществляют путем термического разложения при 600-650°С с отделением фторида аммония и удалением возгонкой гексафторсиликата аммония, а пирогидролиз тетрафторида циркония осуществляют в газовой фазе.

Способ осуществляют следующим образом.

Исходное цирконийсодержащее сырье обрабатывают 10-20%-ным раствором плавиковой кислоты. Используемая концентрация плавиковой кислоты является достаточной для эффективного фторирования цирконийсодержащего компонента исходного сырья, поскольку реакция фторирования протекает с выделением большого количества теплоты, при этом взаимодействия плавиковой кислоты с диоксидом кремния практически не наблюдается (в раствор переходит не более 3% от его исходного количества).

Полученный в результате фторирования раствор, содержащий соединение циркония с фтором, отделяют от осадка. Затем в раствор добавляют фторид аммония в небольшом избытке от стехиометрического количества по реакции:

Получают осадок гексафторцирконата аммония (NH4)2ZrF6 с примесью незначительного количества гексафторсиликата аммония.

Осадок отделяют, высушивают и подвергают термическому разложению при температуре 600-650°С с получением тетрафторида циркония, при этом отделяется фторид аммония, который отгоняют в компенсатор и возвращают в цикл, и удаляется вследствие возгонки примесь гексафторсиликата аммония.

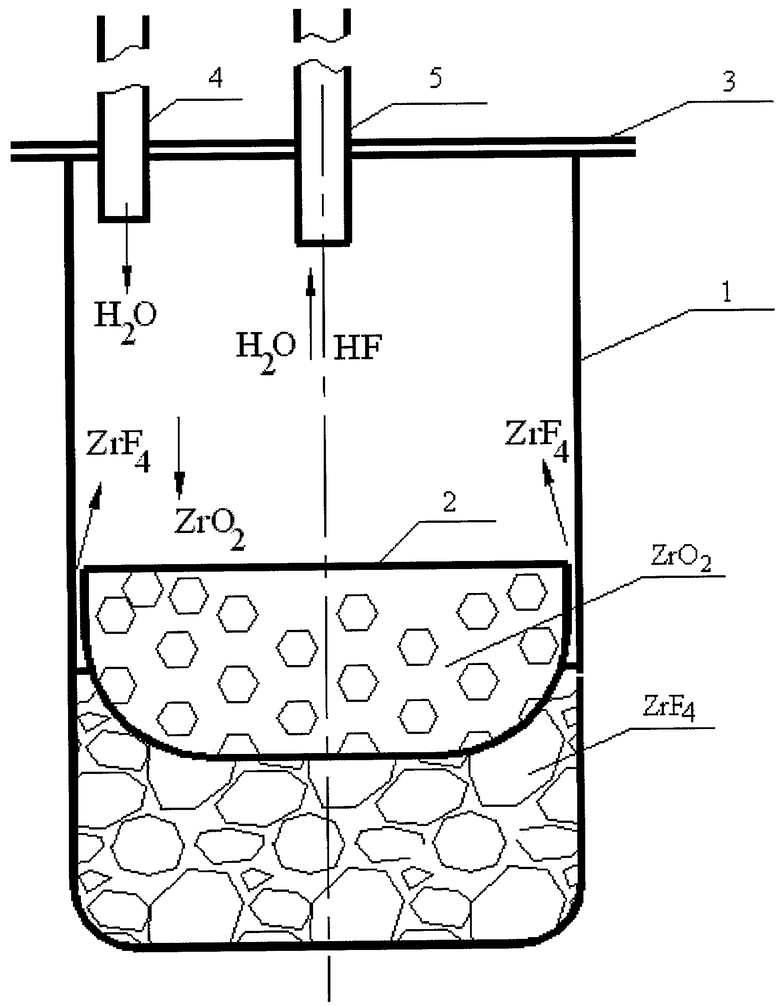

Выделенный тетрафторид циркония подвергают пирогидролизу в газовой фазе с помощью специально предназначенного для этой операции устройства, принципиальная схема которого показана на чертеже.

Устройство, все детали которого выполнены из устойчивого к воздействию фтора и его соединений материала, например стеклографита, никеля, платины, включает цилиндрическую емкость 1, свободно входящую внутрь нее емкость 2 в виде чаши, диаметр верхней части которой практически совпадает с диаметром цилиндрической емкости 1, герметичную крышку 3 для емкости 1 с установленными в ней трубкой 4 для подачи водяного пара и отводной трубкой 5 для вывода остатков паров воды и образовавшегося в процессе пирогидролиза фтористого водорода.

Тетрафторид циркония помещают на дно цилиндрической емкости 1, сверху устанавливают чашу 2, стенки которой образуют минимальный зазор со стенками емкости 1, и устройство герметично закрывают крышкой 3.

Емкость 1 нагревают до температуры, обеспечивающей возгон тетрафторида циркония (900-1200°С), при этом его пары через зазор между стенками чаши 2 и емкости 1 поступают в реакционное пространство между свободной поверхностью чаши 2 и крышкой 3, куда через трубку 4 с постоянной скоростью подают водяной пар.

Образовавшийся в результате пирогидролиза диоксид циркония ZrO2 в виде микродисперсных частиц оседает на дно чаши 2, при этом газообразный фтористый водород вместе с остатками водяного пара удаляется через отводную трубку 5.

Изменяя температуру нагрева емкости 1 и, соответственно, интенсивность (скорость) возгона тетрафторида циркония, можно получать диоксид циркония различной дисперсности. Уменьшение скорости возгона тетрафторида циркония способствует образованию более мелких частиц диоксида циркония.

В процессе возгона тетрафторида циркония одновременно происходит его окончательная очистка от не удаленных на предшествующих стадиях и не способных возгоняться примесей, что позволяет получить конечный продукт высокой чистоты без введения в технологическую схему дополнительных операций очистки.

Предлагаемый способ позволяет получить диоксид циркония с чистотой до 99,99% и размерами частиц до 0,1 мкм.

Таким образом, предлагаемый способ дает возможность перерабатывать природное цирконийсодержащее сырье с получением микродисперсного диоксида циркония высокой чистоты и обеспечивает уменьшение количества стадий и затрат времени, а также повышение эффективности процесса при переработке сырья с высоким содержанием диоксида кремния, что является техническим результатом изобретения.

Примеры конкретного осуществления способа

Пример 1

В стеклографитовый стакан емкостью 1000 мл помещают 200 г навески циркониевого концентрата (месторождение Алгома, Хабаровский край), содержащего, мас.%: ZrO2 52,1; SiO2 45,3; Al2O3 0,45; Fe 0,16; W 1,88; Hf 0,95; a также Mn 0,05; Cs 0,005; Nb 0,04; Ba 0,028 и Pb, Sb, Sn, Sr 0,001-0,005 и добавляют 450 мл 20%-ной плавиковой кислоты. Химическая реакция протекает с повышением температуры раствора до 40°С. Раствор, в который количественно переходит диоксид циркония, отделяют от осадка фильтрованием либо декантацией. При этом диоксид кремния переходит в раствор в незначительных количествах (до 3%) и в основном остается в осадке. Кроме диоксида кремния в осадке также частично остаются железо, алюминий и вольфрам. Оставшиеся в растворе примеси присутствуют в количествах на один-два порядка меньших, чем в исходном цирконийсодержащем сырье, в котором их суммарное количество составляет не более 0,1%.

В полученный раствор добавляют 70 г фторида аммония. Образовавшийся осадок отделяют декантацией и высушивают. Получают 210 г твердого продукта.

Полученный продукт подвергают термическому разложению при температуре 650°С в герметичной аппаратуре, помещенной в электрическую печь, и получают 141 г тетрафторида циркония. Образовавшийся при разложении фторид аммония возвращают в цикл.

Тетрафторид циркония помещают в описанное устройство, которое нагревают до 950°С, и осуществляют его пирогидролиз в газовой фазе.

В результате получено 99 г диоксида циркония чистотой 99,99% и размером частиц 0,1-1,0 мкм.

Выход продукта составляет 95%.

Пример 2

Процесс осуществляют в соответствии с примером 1, при этом пробу обрабатывают с помощью 10%-ной плавиковой кислоты. Осажденный продукт фторирования подвергают термическому разложению при температуре 600°С.

Возгон полученного тетрафторида циркония осуществляют при нагреве устройства до 1200°С.

Чистота полученного диоксида циркония - 99,99%, при этом размер его частиц составляет 1,0-1,4 мкм.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ ЦИРКОНИЕВОГО КОНЦЕНТРАТА | 1993 |

|

RU2048559C1 |

| СПОСОБ ПЕРЕРАБОТКИ ТИТАНСОДЕРЖАЩЕГО МИНЕРАЛЬНОГО СЫРЬЯ | 1998 |

|

RU2136771C1 |

| СПОСОБ ПЕРЕРАБОТКИ ТИТАНСОДЕРЖАЩЕГО СЫРЬЯ | 2008 |

|

RU2365647C1 |

| Способ переработки титансодержащего минерального сырья | 2019 |

|

RU2717418C1 |

| СПОСОБ СИНТЕЗА НЕОРГАНИЧЕСКИХ ФТОРСОДЕРЖАЩИХ СОЕДИНЕНИЙ | 2004 |

|

RU2278073C1 |

| СПОСОБ ПЕРЕРАБОТКИ ЗОЛОТОСОДЕРЖАЩЕГО СЫРЬЯ | 1997 |

|

RU2120487C1 |

| Способ комплексной переработки титансодержащего минерального сырья | 2016 |

|

RU2620440C1 |

| СПОСОБ ПЕРЕРАБОТКИ ЦИРКОНОВОГО КОНЦЕНТРАТА | 2021 |

|

RU2769684C1 |

| СПОСОБ ПЕРЕРАБОТКИ ТИТАН-КРЕМНИЙСОДЕРЖАЩИХ КОНЦЕНТРАТОВ | 2004 |

|

RU2264478C1 |

| СПОСОБ ОБЕСКРЕМНИВАНИЯ МИНЕРАЛЬНОГО СЫРЬЯ | 2005 |

|

RU2317252C2 |

Изобретение относится к переработке цирконийсодержащего природного сырья, в частности циркониевого концентрата, и может быть использовано для получения микродисперсного диоксида циркония высокой чистоты. Способ переработки включает фторирование цирконийсодержащего сырья, термообработку продукта фторирования с получением тетрафторида циркония и его последующий пирогидролиз. Фторирование проводят путем обработки цирконийсодержащего сырья 10-20%-ным раствором плавиковой кислоты с переводом соединений циркония в раствор, отделения раствора от образовавшегося осадка, добавления к полученному раствору фторида аммония с последующим выделением осажденного продукта фторирования. Термообработку выделенного продукта фторирования с получением тетрафторида циркония осуществляют путем термического разложения при 600-650°С с отделением фторида аммония и удалением возгонкой гексафторсиликата аммония. Пирогидролиз тетрафторида циркония осуществляют в газовой фазе. Технический результат способа - уменьшение количества стадий и затрат времени, а также повышение эффективности процесса при переработке сырья с высоким содержанием диоксида кремния. 1 ил.

Способ переработки цирконийсодержащего сырья для получения микродисперсного диоксида циркония высокой чистоты, включающий фторирование цирконийсодержащего сырья, термообработку продукта фторирования с получением тетрафторида циркония и его последующий пирогидролиз, отличающийся тем, что фторирование проводят путем обработки цирконийсодержащего сырья 10-20%-ным раствором плавиковой кислоты с переводом соединений циркония в раствор, отделения раствора от образовавшегося осадка, добавления к полученному раствору фторида аммония с последующим выделением осажденного продукта фторирования, термообработку выделенного продукта фторирования с получением тетрафторида циркония осуществляют путем термического разложения при 600-650°С с отделением фторида аммония и удалением возгонкой гексафторсиликата аммония, а пирогидролиз тетрафторида циркония осуществляют в газовой фазе.

| СПОСОБ ПЕРЕРАБОТКИ ЦИРКОНИЕВОГО КОНЦЕНТРАТА | 1993 |

|

RU2048559C1 |

| СПОСОБ ПЕРЕРАБОТКИ ЦИРКОНОВОГО КОНЦЕНТРАТА | 2006 |

|

RU2311345C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИОКСИДА ЦИРКОНИЯ | 1997 |

|

RU2116254C1 |

| WO 8807191 А1, 22.09.1988 | |||

| US 5688477 А, 18.11.1997 | |||

| АНАЛОГО-ЦИФРОВОЙ ПРЕОБРАЗОВАТЕЛЬ | 1992 |

|

RU2037267C1 |

| US 3552914 А, 05.01.1971. | |||

Авторы

Даты

2010-04-20—Публикация

2008-11-05—Подача