Изобретение относится к области прокатного производства, в частности к производству стального холоднокатаного тонколистового проката под покрытие, и может быть использовано в производстве жести.

Известен способ холодной прокатки тонких стальных полос, заключающийся в последовательном обжатии полосы с подачей на валки смазочно-охлаждающей жидкости, а на заготовку - технологической смазки на основе пальмового масла (Белосевич В.К. и др. Эмульсии и смазки при холодной прокатке. М.: Металлургия, 1976, стр.209).

Недостатком данного способа является получение недостаточно тонкой стальной полосы, а именно минимальной толщины 0,18 мм и недостаточной ширины, а именно - 834 мм.

Ближайшим аналогом заявляемого способа является способ холодной прокатки тонких стальных полос, включающий последовательное деформирование заготовки в валках с подачей на валки смазочно-охлаждающей жидкости, изготовленной на основе пальмового масла, и с подачей на заготовку технологической смазки, изготовленной на основе пальмового масла, жирность смазочно-охлаждающей жидкости устанавливают 0,5-0,8%, а технологическую смазку подают изготовленной на основе пальмового масла с кислотным числом не более 8 мг KOH (патент РФ №2124955).

К недостаткам ближайшего аналога относятся невозможность прокатки тонких (менее толщины 0,18 мм) и широких (более 850 мм) холоднокатаных полос, а также повышенный расход технологической смазки.

Технической задачей изобретения является прокатка на непрерывном стане тонких до 0,18 мм и широких более 850 мм холоднокатаных полос, уменьшение расхода смазки.

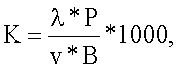

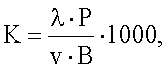

Техническая задача решается тем, что в способе холодной прокатки тонких полос из малоуглеродистой стали, включающем последовательное деформирование горячекатаных травленых полос в валках, с подачей на валки смазочно-охлаждающей жидкости и на полосу технологической смазки, изготовленной на основе пальмового масла, в отличие от ближайшего аналога на полосу подают технологическую смазку с содержанием присадок высокого давления, включающих соединения фосфора, не менее 0,85%, при этом удельный расход технологической смазки регулируют в соответствии с зависимостью:

где K - удельный расход технологической смазки, г/м2;

λ - скорость подачи технологической смазки, л/с;

P - плотность технологической смазки, г/см3;

v - скорость прокатки, м/с;

B - ширина полосы, м.

При снижении содержания присадок высокого давления менее 0,85%, а также при отсутствии регулирования удельного расхода технологической смазки на полосу снижается прокатываемость полос, то есть возможность прокатки полос до толщины менее 0,18 мм, ширин более 850 мм, и увеличивается расход технологической смазки.

Примеры конкретного выполнения способа

1. В листопрокатном цехе №3 горячекатаную травленую полосу из малоуглеродистой стали марки 08пс размерами 1,8х980 мм задали на пятиклетевой стан тандем 1200 для получения готовой толщины 0,17×980 мм. При прокатке на охлаждение валков подавали смазочно-охлаждаюшую жидкость, приготовленную на основе пальмового масла при содержании и последнего не более 2%, а на полосу - технологическую смазку, приготовленную на основе пальмового масла, с содержанием присадок высокого давления, включающих соединения фосфора 0,85%, при этом удельный расход технологической смазки регулировали по зависимости. Результаты примера приведены в таблице.

2. В листопрокатном цехе №3 полосу размерами 1,8×900 мм задали на пятиклетевой стан тандем 1200 для получения готовой толщины 0,16×900 мм. При прокатке на охлаждение валков подавали смазочно-охлаждающую жидкость, приготовленную на основе пальмового масла, при содержании последнего не более 2%, а на полосу - технологическую смазку, приготовленную на основе пальмового масла с содержанием присадок высокого давления, включающих соединения фосфора 1,0%, при этом удельный расход технологической смазки регулировали по зависимости. Результаты примера приведены в таблице.

3. В листопрокатном цехе №3 полосу размерами 1,8×890 мм задали на пятиклетевой стан тандем 1200 для получения готовой толщины 0,14×890 мм. При прокатке на охлаждение валков подавали смазочно-охлаждающую жидкость, приготовленную на основе пальмового масла с содержанием последнего не более 2%, а на полосу - технологическую смазку, приготовленную на основе пальмового масла, с содержанием присадок высокого давления, включающих соединения фосфора 1,5%, при этом удельный расход технологической смазки регулировали по зависимости. Результаты примера приведены в таблице.

4. В листопрокатном цехе №3 полосу размерами 1,8×980 мм задали на пятиклетевой стан тандем 1200 для получения готовой толщины 0,17×980 мм. При прокатке на охлаждение валков подавали смазочно-охлаждающую жидкость, приготовленную на основе пальмового масла с содержанием последнего не более 2%, а на полосу - технологическую смазку, приготовленную на основе пальмового масла, без присадок высокого давления, при этом удельный расход технологической смазки не регулировали (ближайший аналог). Результаты примера приведены в таблице.

5. В листопрокатном цехе №3 полосу размерами 1,8×980 мм задали на пятиклетевой стан тандем 1200 для получения готовой толщины 0,17×980 мм. При прокатке на охлаждение валков подавали смазочно-охлаждающую жидкость, приготовленную на основе пальмового масла с содержанием последнего не более 2%, а на полосу - технологическую смазку, приготовленную на основе пальмового масла, с содержанием присадок высокого давления, включающих соединения фосфора 0,84%, при этом удельный расход технологической смазки не регулировали. Результаты примера приведены в таблице.

Как видно из таблицы, в примерах №1-3 полосы прокатывали на пятиклетевом стане с подачей на валки смазочно-охлаждающей жидкости, а на полосу - технологической смазки с содержанием присадки высокого давления не менее 0,85%, при этом расход технологической смазки регулировали в зависимости от скорости прокатываемой полосы, то есть приведены все режимы, охватываемые формулой изобретения.

В примере №4 прокатку полосы из малоуглеродистой стали производили на размеры 0,17×980 мм. При прокатке на охлаждение валков подавали смазочно-охлаждающую жидкость, приготовленную на основе пальмового масла, а на полосу - технологическую смазку, приготовленную на основе пальмового масла, без присадок высокого давления, при этом удельный расход технологической смазки не регулировали (ближайший аналог). После прокатки толщина полосы составила 0,55 мм, а не 0,17 мм, как планировали.

В примере №5 прокатку полосы из малоуглеродистой стали производили на размеры 0,17×980 мм. При прокатке на охлаждение валков подавали смазочно-охлаждающую жидкость, приготовленную на основе пальмового масла, а на полосу - технологическую смазку, приготовленную на основе пальмового масла, с содержанием присадок высокого давления 84%, при этом удельный расход технологической смазки не регулировали. Результаты примера приведены в таблице. После прокатки толщина полосы составила 0,28 мм, а не 0,17 мм, как планировали.

Из данных таблицы следует, что предлагаемый способ позволяет получить холоднокатаный тонколистовой прокат, пригодный для дальнейшей переработки.

Преимущество заявляемого способа заключается в получении требуемых размеров.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ХОЛОДНОЙ ПРОКАТКИ ТОНКОЛИСТОВОЙ СТАЛИ | 2005 |

|

RU2288791C1 |

| СПОСОБ ХОЛОДНОЙ ПРОКАТКИ ТОНКИХ СТАЛЬНЫХ ПОЛОС | 1997 |

|

RU2124955C1 |

| Способ приготовления и эксплуатации смазочно-охлаждающей эмульсии при холодной прокатке | 1990 |

|

SU1773517A1 |

| Способ эксплуатации технологических смазочных и моющих средств при производстве проката | 1987 |

|

SU1542653A1 |

| Способ получения технологического масла для холодной прокатки металлов | 1990 |

|

SU1765173A1 |

| СПОСОБ ЭКСПЛУАТАЦИИ ТЕХНОЛОГИЧЕСКИХ СМАЗОЧНО-ОХЛАЖДАЮЩИХ СРЕДСТВ ПРИ ПРОИЗВОДСТВЕ ПРОКАТА | 1992 |

|

RU2030937C1 |

| Способ прокатки металлов | 1985 |

|

SU1311799A1 |

| СПОСОБ ХОЛОДНОЙ ПРОКАТКИ СТАЛЬНЫХ ПОЛОС | 2012 |

|

RU2499639C1 |

| Способ приготовления технологической смазки для прокатки | 1991 |

|

SU1784310A1 |

| Способ эксплуатации технологического смазочного средства при холодной прокатке | 1992 |

|

SU1831392A3 |

Изобретение предназначено для производства стального холоднокатаного тонколистового проката под покрытие и может быть использовано в производстве жести. Способ включает последовательное деформирование горячекатаных травленых полос в валках с подачей на валки смазочно-охлаждающей жидкости и на полосу технологической смазки. Возможность прокатки на непрерывном стане тонких (до 0,18 мм) и широких (более 850 мм) холоднокатаных полос при уменьшении расхода технологической смазки обеспечивается за счет того, что используют смазку на основе пальмового масла с содержанием присадок высокого давления не менее 0,85%, при этом регулируют удельный расход технологической смазки, регламентированный математической зависимостью. 1 табл.

Способ холодной прокатки тонких полос из малоуглеродистой стали, включающий последовательное деформирование горячекатаных травленых полос в валках с подачей на валки смазочно-охлаждающей жидкости и на полосу технологической смазки, изготовленной на основе пальмового масла, отличающийся тем, что на полосу подают технологическую смазку с содержанием присадок высокого давления, включающих соединения фосфора, не менее 0,85%, при этом удельный расход технологической смазки регулируют в соответствии с зависимостью:

где K - удельный расход технологической смазки, г/м2;

λ - скорость подачи технологической смазки, л/с;

P - плотность технологической смазки, г/см3;

v - скорость прокатки, м/с;

В - ширина полосы, м.

| СПОСОБ ХОЛОДНОЙ ПРОКАТКИ ТОНКИХ СТАЛЬНЫХ ПОЛОС | 1997 |

|

RU2124955C1 |

| СПОСОБ ХОЛОДНОЙ ПРОКАТКИ МЕТАЛЛА | 1998 |

|

RU2124406C1 |

| Способ приготовления смазки для валков стана горячей прокатки | 1990 |

|

SU1722633A1 |

| DE 3835460 A1, 19.04.1990. | |||

Авторы

Даты

2010-04-27—Публикация

2008-06-16—Подача