Область техники

Существует возрастающая потребность в полностью сгорающих высокоэффективных топливах. Дистиллятные топлива, например легкий синтетический бензин прямой гонки, обычно содержат парафины, нафтены и ароматические соединения. Нафтены, т.е. циклические парафины, такие как метилциклопентан (МЦП) и циклогексан (ЦТ) имеют низкие октановые числа (ОЧИ), равные 91 и 83, соответственно. Если циклы раскрыть и изомеризовать, полученные в результате изомеризованные парафины имеют более высокие октановые числа. Парафины также имеют более низкую плотность, чем соответствующие нафтены. Поэтому существует необходимость в улучшенных катализаторах для раскрытия кольца.

Увеличение содержания парафинов также требуется для получения реформулированного бензина. Реформулированный бензин отличается от традиционного продукта тем, что имеет более низкое давление паров, более низкую крайнюю точку кипения, повышенное содержание оксигенатов и более низкое содержание олефинов, бензола и ароматических соединений.

Уменьшение содержания бензола в бензине часто рассматривают как средство для изменения границы разделения между легким и тяжелым бензином и направления большей части потенциальных бензольных составляющих на изомеризацию вместо риформинга. Бензол не образуется при изомеризации, при которой бензол превращается в С6-нафтены, а С6-нафтены изомеризуются в равновесную смесь циклогексана и метилциклопентана или превращаются в парафины через раскрытие кольца. Полагают, что такие С6-циклические соединения предпочтительнее адсорбируются на каталитических центрах, по сравнению с парафинами, и поэтому циклические соединения обладают значительным влиянием на активность катализатора изомеризации парафинов. Нефтепереработчики поэтому сталкиваются с проблемой поддержания эксплуатационных качеств установок изомеризации легкого бензина, которые перерабатывают повышенные концентрации циклических соединений.

Раскрытие кольца является предпочтительной реакцией для улучшения группового состава парафинов исходного сырья для установок изомеризации, потому что раскрытие кольца включает разрыв лишь одной связи углерод-углерод кольца (колец) при сохранении такого же числа углеродных атомов, как в исходной молекуле. Гидрогенолиз, с другой стороны, включает разрыв одной или более связи углерод-углерод, в то время как крекинг включает разрыв более чем одной связи углерод-углерод с образованием молекул с более низким углеродным числом. При таком применении очень желательно использовать катализатор, который имеет высокую активность и селективность к раскрытию кольца при относительно низких температурах от 125°С до 250°С.

Катализаторы, которые пригодны для раскрытия кольца, известны и включают в качестве компонента высший хлорид платины, диспергированный на тугоплавком неорганическом оксиде, и описаны в патенте US 5,463,155. Патент US 5,811,624 описывает катализатор для селективного раскрытия 5- и 6-членных колец, который состоит из катализатора переходного металла, выбранного из группы, состоящей из карбидов, нитридов, оксикарбидов, оксинитридов и оксикарбонитридов. Переходный металл выбран из группы, состоящей из металлов IVA, VA, VIA групп Периодической Таблицы Элементов. Патент US 6,235,962 В1 раскрывает катализатор для раскрытия кольца, который содержит носитель, состоящий из оксида алюминия, металла-модификатора, выбранного из группы, состоящей из скандия, иттрия и лантана, и, по меньшей мере, одного каталитически активного металла, выбранного из группы, состоящей из платины, палладия, родия, рения, иридия, рутения и кобальта. Патент US 5,382,730 раскрывает способ раскрытия кольца и изомеризации углеводородов, в котором катализатор содержит алюмосиликатный цеолит, такой как Цеолит Y или Цеолит Бета, и гидрогенизирующий компонент. Патент US 5,345,026 раскрывает способ превращения циклических углеводородов в нециклические парафиновые углеводороды, где катализатор содержит гидрогенизирующий-дегидрогенизирующий компонент и кислотный твердый компонент, содержащий оксид металла IVB группы, модифицированный оксианионом металла VIB группы. Патент US 3,617,511 раскрывает катализатор превращения циклических углеводородов в парафины, где катализатор содержит родий или рутений на тугоплавком оксиде, промотированном галогеном. Патент US 6,241,876 раскрывает катализатор раскрытия кольца, который содержит компонент, представляющий собой кристаллическое молекулярное сито с большими порами со структурой фожазита и альфа-кислотностью меньше единицы, и благородный металл VIII Группы. Опубликованная заявка US No. 2002/43481 А1 раскрывает катализатор раскрытия кольца нафтенов, который содержит, по меньшей мере, один металл VIII Группы, выбранный из иридия, платины, родия и рутения на подложке из тугоплавкого неорганического оксида, содержащей, по меньшей мере, один из щелочных металлов и щелочно-земельный металл. Опубликованная заявка US No. 2002/40175 A1 раскрывает катализатор раскрытия кольца нафтенов, содержащий металл VIII Группы, выбранный из иридия, платины, палладия, родия, рутения и их сочетаний, с металлом, закрепленным на подложке, содержащей, по меньшей мере, один из металлов Групп IB, IIB и IVА. Опубликованная заявка US No. 2002/50466 A1 раскрывает катализатор раскрытия нафтенового кольца, содержащий иридий в сочетании с, по меньшей мере, одним из платины, родия и рутения. Наконец, опубликованная заявка US No. 2002/63082 A1 раскрывает способ, где исходный бензин вначале контактирует с катализатором раскрытия кольца, содержащим металл VIII Группы, а затем продукт вводят в контакт с катализатором крекинга.

Заявители разработали катализатор, содержащий платину, рутений и модификатор, такой как церий или рений, диспергированный на подложке из тугоплавкого неорганического оксида. Заявители обнаружили, что сочетание рутения с платиной приводит к синергическому эффекту, этот эффект может быть усилен за счет прибавления модифицирующего компонента. Катализатор, кроме того, характеризуется тем, что, по меньшей мере, 50% платиновых и рутениевых компонентов присутствуют в виде частиц, где поверхность частиц обогащена рутением, по сравнению с центром частиц.

Краткое описание чертежей

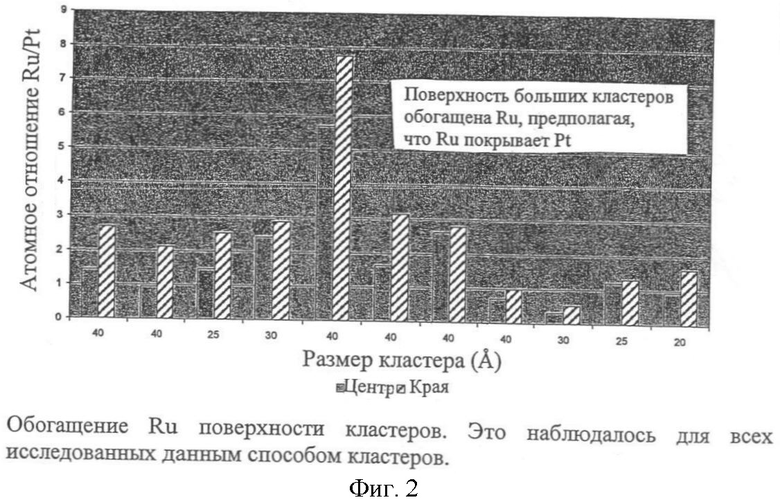

Фиг.1 представляет график зависимости Фактора Синергизма от массового отношения M/Pt, описанный в Примере 8.

Подробное описание изобретения

Один существенный элемент катализатора настоящего изобретения представляет собой подложку, которая содержит тугоплавкий неорганический оксид. Неорганические оксиды, которые могут быть использованы, представляют собой любые из тех, что хорошо известны в данной области, и включают, но не ограничиваются оксидами алюминия, оксидом кремния/оксидом алюминия, оксидом кремния, оксидом титана, оксидом кальция, оксидом магния, глинами и оксидом циркония. Во избежание путаницы подчеркивается, что термин оксид кремния/оксид алюминия не означает физическую смесь оксида кремния и оксида алюминия, а означает кислотный и аморфный материал, полученный совместным гелеобразованием или соосаждением. Термин хорошо известен в данной области, см., например, патенты US 3,909,450, US 3,274,124 и US 4,988,659. Оксиды алюминия, которые могут быть использованы, включают гамма-оксид алюминия, тета-оксид алюминия, дельта-оксид алюминия и альфа-оксид алюминия.

Хотя подложки могут быть использованы в виде порошков, предпочтительно формировать из порошка частицы определенной формы. Примеры частиц определенной формы включают сферы, гранулы, экструдаты, частицы неопределенной формы и таблетки, но не ограничиваются ими. Способы образования этих различных частиц хорошо известны в данной области.

Сферические частицы могут быть образованы, например, предпочтительно из оксида алюминия путем (1) превращения порошка оксида алюминия в золь оксида алюминия путем реакции с подходящей пептизирующей кислотой и водой и последующей подачи каплями смеси полученного в результате золя и желирующего агента в масляную баню для образованием сферических частиц геля оксида алюминия, которые легко превращаются в подложку гамма-оксида алюминия известными методами; (2) образования экструдата из порошка установленными способами и последующего перекатывания частиц экструдата на вращающемся диске до тех пор, пока не образуются сферические частицы, которые затем могут быть высушены и подвергнуты прокаливанию с образованием желаемых частиц сферической подложки; и (3) смачивания порошка подходящим пептизирующим агентом и последующего раскатывания частиц порошка в сферические тела желаемой формы.

Вместо пептизирования порошка оксида алюминия сферы могут быть приготовлены так, как описано в патенте US 2,620,314, который включен в описание изобретения полностью в качестве ссылки. Первая стадия в этом способе включает образование гидрозоля алюминия по любой из методик, рекомендованных в данной области, и, предпочтительно, путем взаимодействия металлического алюминия с хлористоводородной кислотой. Образовавшийся в результате гидрозоль смешивают с подходящим желирующим агентом, таким как гексаметилентетрамин (ГМТ). Результирующую смесь капают в масляную баню, температуру которой поддерживают от 90°С до 100°С. Капли смеси оставляют в масляной бане до тех пор, пока они не затвердеют и не сформируются в сферы гидрогеля. Затем сферы непрерывно извлекают из масляной бани и обрабатывают аммиачным раствором при температуре от 80°С до 95°С в течение 2-2,5 часов. После обработки аммиачным раствором сферы высушивают при температуре от 80°С до 150°С и затем прокаливают при температуре от 400°С до 700°С в течение 1-24 часов.

Экструдаты готовят смешиванием неорганического оксида с водой и подходящими пептизирующими агентами, такими как азотная кислота, уксусная кислота и т.д., до тех пор, пока не образуется масса, пригодная для экструдирования. Полученную в результате массу затем экстудируют через фильеры подходящего размера с образованием частиц экструдата. Частицы экструдата высушивают при температуре от 150°С до 200°С и затем прокаливают при температуре от 450°С до 800°С в течение 0,5-10 часов для получения предпочтительной формы тугоплавкого неорганического оксида.

На подложку диспергируют платиновый компонент, рутениевый компонент и модифицирующий компонент. Платиновый и рутениевый компоненты могут быть нанесены на неорганический оксид способами, хорошо известными в данной области, такими как распылительное импрегнирование или испарительное импрегнирование. И при распылительном, и при испарительном импрегнировании используют раствор, содержащий разлагающееся соединение желаемого металла. Под термином "разлагающееся" подразумевают, что при нагревании соединение разлагается с образованием каталитической формы платинового и рутениевого компонента. Неограничивающие примеры разлагающихся соединений, которые могут быть использованы, включают платинахлористоводородную кислоту, хлороплатинат аммония, гидрат тетрахлорида платины, хлорид тетрааминоплатины, нитрат платины, тетрахлорид рутения, нитрат рутения, трихлорид рутения, хлорид гексааминорутения, нитрозилхлорид рутения, нитрозилнитрат рутения, красный гидрат рутения, гексахлорорутенат(IV) аммония, рутеноцен и трирутения додекакарбонил. Растворителем, который используют для приготовления раствора, обычно является вода, хотя могут быть использованы органические растворители, такие как спирты, диметилформамид (ДМФА), диметилсульфоксид (ДМСО), тетрагидрофуран (ТГФ) и амины, например пиридин.

Распылительное импрегнирование включает отбор малого объема раствора и распыление его на подложке, в то время как подложку перемещают. Когда распыление окончено, увлажненная подложка может быть перенесена в другую установку для сушки или завершающих стадий.

Один конкретный способ испарительного импрегнирования включает применение роторного испарителя с паровой рубашкой. В этом способе подложку погружают в импрегнирующий раствор, который помещен в испаритель, и подложку переворачивают вращательным движением испарителя. Упариванию раствора, контактирующего с переворачиваемой подложкой, способствует подведение пара к рубашке испарителя. Импрегнированную подложку затем высушивают при температуре от 60°С до 150°С и затем восстанавливают при температуре от 300°С до 850°С в течение 30 минут - 8 часов с образованием катализатора.

Конечные формы платинового и/или рутениевого компонента на подложке могут представлять собой металл, оксид, сульфид, галогенид или оксигалогенид, причем металл, т.е. восстановленное состояние, является обычным случаем. Количество платины и рутения, присутствующее на катализаторе, может широко варьироваться, но обычно составляет для платины от 0,05 до 10 мас.% катализатора, в расчете на металл, и для рутения от 0,05 до 10 мас.% катализатора, в расчете на металл. Количество модифицирующего компонента составляет от 0,5 до 10 мас.% катализатора, в расчете на элемент.

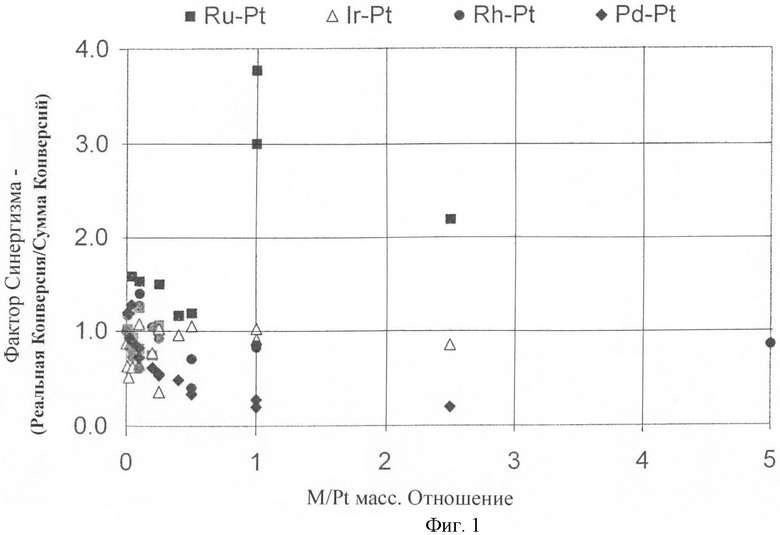

Также желательно, чтобы металлы платина и рутений присутствовали в основном в виде частиц, содержащих оба компонента. Более конкретно, желательно, чтобы, по меньшей мере, 50%, предпочтительно, по меньшей мере, 70% и наиболее предпочтительно, по меньшей мере, 80% платинового и рутениевого компонентов присутствовали в виде частиц, содержащих атомы обоих компонентов. Эти частицы, кроме того, характеризуются тем, что поверхность частиц содержит более высокие концентрации рутения, чем центр частиц. Желательно, чтобы поверхность содержала, по меньшей мере, на 10 атомных % больше, предпочтительно, по меньшей мере, на 20 атомных % больше и, наиболее предпочтительно, по меньшей мере, на 30 атомных % больше рутения.

Как будет показано на примерах, существует синергический эффект рутения и платины. В этой связи фактор синергизма может быть рассчитан с использованием следующего уравнения:

SF=Реальная Конверсия (Соnv.)/Сумма Отдельных Конверсий (Conv.),

где SF - фактор синергизма. Для систем Pt/Ru значительное число протестированных составов имеют большие SF. Соответственно, желательно иметь катализатор, содержащий платину и рутений с SF, по меньшей мере, 1,5.

Другим компонентом катализатора изобретения является модифицирующий компонент. В общем случае модифицирующим компонентом могут быть металлы VIII Группы (IUРАС Групп 8-10) Периодической Таблицы Элементов, редкоземельный элемент или элемент VIB, VIIB, IIIА, IVA Групп или их смеси. Примеры модификаторов включают рений, молибден, вольфрам, олово, германий, церий, иттрий, празеодим, иттербий и тулий, но не ограничиваются ими, причем церий является особенно предпочтительным. Модифицирующий компонент наносят на подложку тем же способом, что и платиновый и/или рутениевый компонент, описанные выше. Неограничивающие примеры разлагающихся соединений включают рениевую кислоту, хлорид олова, гептамолибдат аммония, метавольфрамат аммония, хлорид германия, нитрат церия, хлорид иттрия, хлорид празеодима, хлорид иттербия и нитрат тулия. Платина, рутений и модифицирующий компоненты могут быть нанесены на подложку по отдельности в любом порядке или смешаны в любых сочетаниях, хотя не обязательно с эквивалентными результатами. Предпочтительно модификатор наносят на подложку перед нанесением платины и рутения с промежуточной стадией прокаливания. В некоторых случаях модифицирующее, платиновое и рутениевое соединения могут быть нанесены на подложку в одну стадию. Кислота, такая как хлористоводородная кислота, может быть по желанию добавлена для уменьшения адсорбции соединений платины и рутения на подложке. После импрегнирования Ru и Pt катализатор высушивают при температуре от 60°С до 120°С. Дальнейшая обработка на воздухе, в атмосфере водорода или азота, либо при пониженной, либо при обычной влажности осуществляется по желанию. Эту обработку осуществляют при температурах от 100°С до 550°С в течение 1-8 часов. Либо после сушки, либо после сушки и стадии обработки, которая проводится по желанию, требуется стадия восстановления в водороде для генерирования восстановленного катализатора. Восстановление осуществляют при температуре от 300°С до 850°С в течение 30 минут - 8 часов.

Катализатор, описанный выше, применяют в процессе, где циклические парафины раскрываются или расщепляются с образованием ациклических парафинов. Сырье, которое может быть использовано в процессе раскрытия кольца, представляет собой любое сырье, которое содержит C5-С6 алифатические кольца, т.е. нафтеновые кольца. Бензиновое сырье обычно содержит ароматические, нафтеновые и парафиновые компоненты. Исходное сырье, которое может быть использовано, включает бензины прямой перегонки, бензин из природного газа, синтетические бензины, бензин термического крекинга, бензин каталитического крекинга, частично риформированные бензины или рафинаты после экстракции ароматических соединений. Исходное сырье, по существу, ограничивается пределами кипения полного спектра бензинов, т.е. пределами от 0°С до 230°С. Обычно исходным сырьем является легкий бензин, имеющий начальную точку кипения от 10°С до 65°С и конечную точку кипения от 75°С до 110°С; предпочтительно конечная точка кипения меньше чем 95°С.

Количество ароматических, нафтеновых и парафиновых компонентов, присутствующих в исходном сырье, может варьироваться существенно, но обычно ароматические соединения присутствуют в количестве от 0,1 до 20 мас.%, нафтены от 1 до 35 мас.% и парафины от 45 до 95 мас.%.

Поток сырья вводят в контакт с катализатором при условиях раскрытия кольца, которые включают температуру от 120°С до 300°С, давление 9,87×101 кПа (14,3 psi (фунтов на квадратный дюйм)) - 6,89×103 кПа, (1000 psi) а предпочтительно, от

1,03×103 кПа (150 psi) до 3,10×103 кПа (450 psi), часовую объемную скорость жидкости 0,25-10 час-1 а предпочтительно, 0,5-2 час-1 и H2/HC (углеводород) мольное отношение от 0,5 до 5.

Следующие примеры представлены для иллюстрации этого изобретения и не предназначены для неправомерных ограничений общего широкого объема изобретения, закрепленного в приложенной формуле изобретения.

ПРИМЕР 1

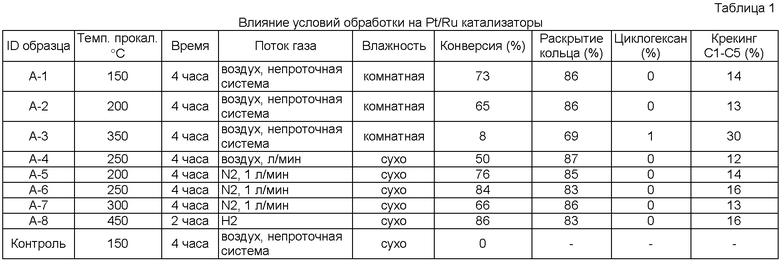

В роторный испаритель добавляли 53 г раствора НСl (5,5% НСl), 50 г раствора платинахлористоводородной кислоты (0,99% Pt), 145 г раствора RuСl3 (0,39% Ru) и 100 г сфер θ-оксида алюминия. Полученную в результате смесь вращали при комнатных условиях в течение одного часа, после чего подводили пар в течение еще одного часа для удаления воды и затем охлаждали до комнатной температуры. Было найдено, что эти катализаторы содержали 0,43% Ru и 0,39% Pt. Этот катализатор обозначали как катализатор А. Полученный в результате катализатор измельчали до 40-60 меш и затем обрабатывали в различных условиях, как указано в Таблице 1.

Образцы катализаторов после каждой обработки при определенных условиях тестировали на активность в раскрытии кольца, как изложено ниже. 35 мг помещали в реактор с неподвижным слоем и восстанавливали в атмосфере водорода в течение 4 часов при 450°С. Затем температуру понижали до 200°С и водород/метилциклопентан (мольное отношение 35:1) пропускали через слой катализатора с весовой часовой скоростью газа (WHSV) 0,5 час.-1 и эффлюент анализировали в непрерывном режиме методом газовой хроматографии. Результаты представлены в Таблице 1 совместно с контрольным катализатором, приготовленным, как описано выше, но содержащим только 0,37% Pt, диспергированной на гамма-оксиде алюминия.

Результаты показывают, что для наилучшей конверсии и селективности катализатор А следует прокаливать на воздухе при температуре между 150°С и 200°С или нагревать в азоте при 210°С-250°С. Наилучшая конверсии, т.е. наивысшая активность, была получена после нагревания в водороде при 450°С. Также отмечено, что катализатор, содержащий только платину, неактивен в этих условиях.

ПРИМЕР 2

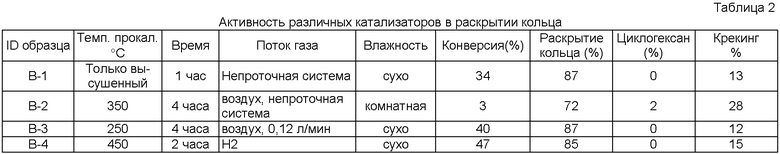

В роторный испаритель добавляли 25 г раствора НСl (10% HCl) и 17,3 г раствора платинахлористоводородной кислоты (0,99% Pt). К этой смеси добавляли 50 г сфер θ-оксида алюминия, а затем 30,2 г раствора рутения красного (0,51% Ru). Импрегнированные сферы вращали при комнатных условиях в течение одного часа, после чего нагревали паром в течение еще одного часа для удаления воды. Было найдено, что этот катализатор содержал 0,29% Pt и 0,32% Ru и его обозначали как катализатор В.

Описанный выше катализатор из сферических частиц измельчали до частиц 40-60 меш и затем обрабатывали в различных условиях, как указано в Таблице 2. После обработки образцы катализатора тестировали, как в Примере 1, а результаты представлены в Таблице 2.

При сравнении результатов Таблицы 1 и Таблицы 2, конкретно образца А-3 с образцом В-2 и образца А-8 с образцом В-4, видно, что катализаторы, приготовленные с RuCI3, более активны, чем те, что приготовлены с использованием рутения красного.

ПРИМЕР 3

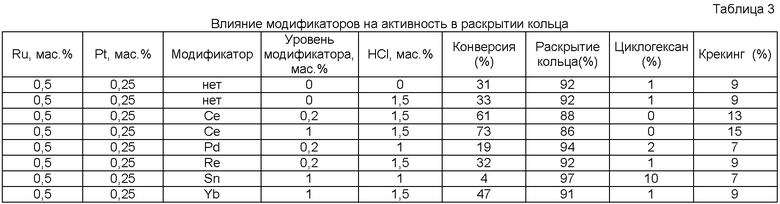

Триметаллические катализаторы раскрытия кольца с различными модификаторами получали исходя из частиц гамма-оксида алюминия размером 40-60 меш. Примерно 300 мг подложки помещали в обособленные лунки. Модифицирующие соли металлов растворяли в воде, и растворы добавляли в лунки. Смесь перемешивали в течение получаса, высушивали на воздухе при 80-100°С, а затем прокаливали в муфельной печи при 350°С на воздухе в течение 4 часов. Хлорид рутения и платинахлористоводородную кислоту добавляли с помощью пипеток в лунки, содержащие прокаленную подложку. Хлористоводородную кислоту также добавляли в некоторые лунки. После краткого перемешивания и сушки катализаторы загружали в микрореакторную систему с высокой пропускной способностью для каталитических тестов по восстановлению и раскрытию кольца. Высушенные катализаторы восстанавливали и тестировали, как в примере 1. Никакой другой обработки не производили перед тем, как катализаторы восстанавливали. Образцы также готовили без модификаторов. Описание этих образцов наряду с результатами тестов представлены в Таблице 3.

Результаты в Таблице 3 показывают, что при этих условиях и методах приготовления церий и иттербий являются предпочтительными модификаторами.

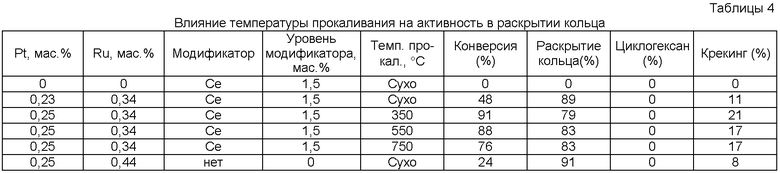

ПРИМЕР 4

В роторный испаритель помещали 30 г раствора СеСl3 (5,3% Се) и 165 г воды, затем добавляли 110 г сферического гамма-оксида алюминия. Импрегнированные сферы вращали при комнатных условиях в течение одного часа, а затем нагревали паром в течение дополнительного часа для удаления воды. После охлаждения до комнатной температуры полученные в результате подложки прокаливали в муфельной печи при различных температурах. Разнообразные подложки из Се/гамма-оксида алюминия импрегнировали RuCl3 и платинахлористоводородной кислотой, как в Примере 1. Высушенные катализаторы затем измельчали, и примерно 35 мг катализаторов (40-60 меш) загружали в микрореакторы для тестирования. Процедуры восстановления и тестирования были такими же, как описано в Примере 1. Для сравнения, контрольный катализатор Ru/Pt/гамма-оксид алюминия был приготовлен и протестирован тем же способом. Таблица 4 представляет описание катализаторов и результаты тестов.

Результаты в Таблице 4 показывают, что предпочтительно проводить стадию прокаливания между импрегнированием церия, т.е. импрегнированием модификатора, и импрегнированием Pt/Ru. Также предпочтительно прокаливать при температуре от 350°С до 750°С.

ПРИМЕР 5

Гамма-подложки, модифицированные Re и Yb, готовили, как в Пример 4. Хлоридом рутения и платинахлористоводородной кислотой импрегнировали подложки, содержащие модификатор, как в Примере 4. Наконец их восстанавливали и тестировали, как в Примере 1. Таблица 5 представляет описание катализаторов, а также результаты тестирования.

Результаты в Таблице 5 показывают, что прокаливание не является необходимым для достижения хорошей активности катализатора, содержащего Re или Yb.

ПРИМЕР 6

Сферический гамма-оксид алюминия измельчали до частиц 40-60 меш, которые затем импрегнировали водным раствором нитрата церия, что давало 3,5 мас.% Се. Импрегнированную подложку высушивали в течение шести (6) часов при 150°С и затем прокаливали при 350°С в течение двух часов. Затем прокаленную подложку, содержащую церий, импрегнировали водным раствором, содержащим RuCl3, платинахлористоводородную кислоту и НСl в достаточных количествах, чтобы получить 0,25 мас.% Pt, 0,5 мас.% Ru и 1% Сl в расчете на конечный катализатор. Избыток воды отгоняли, и катализатор высушивали при 150°С в течение 6 часов. Этот катализатор был обозначен, как образец С.

Другой катализатор был приготовлен так: брали частицы 40-60 меш того же гамма-оксида алюминия, что и ранее, и импрегнировали его водой с последующим высушиванием при 150°С и затем прокаливанием при 350°С в течение двух часов. Эту прокаленную подложку импрегнировали, как описано выше, чтобы получить катализатор с 0,25 мас.% Pt, 0,5 мас.% Ru и 1% Сl. Этот катализатор был обозначен как образец D.

Два катализатора были протестированы в микрореакторной системе высокого давления, как изложено ниже. Катализаторы восстанавливали в токе водорода при 450°С в течение 4 часов. Затем подавали сырье, содержащее 30% метилциклопентана (МЦП), 15% циклогексана, 50% гептана и 5% толуола. Водород добавляли из расчета 4 моль Н2 на 1 моль общего количества углеводородов. Сырье пропускали через катализатор при температуре 250°С и 350 psig (манометрическое давление в фунтах на квадратный дюйм). Катализаторы приводили в равновесное состояние в течение 40 часов и затем тестировали при температурах, показанных в Таблице 6.

Влияние церия на активность в раскрытии кольца

Результаты Таблицы 6 показывают, что прибавление церия улучшает и активность, и селективность раскрытия кольца даже при таких низких температурах как 200°С.

ПРИМЕР 7

В роторном испарителе растворяли 6,2 г Се (NO3)2·6H2O в 800 мл деионизированной воды. К этому раствору добавляли 400 мл сфер гамма-оксида алюминия диаметром 1,6 мм (1/16 дюйма). Полученную в результате смесь вращали при комнатной температуре в течение одного часа и затем нагревали паром в течение еще одного часа для удаления воды. После охлаждения до комнатной температуры полученную в результате импрегнированную подложку прокаливали в муфельной печи при 350°С в течение 6 часов. Прокаленные сферы, содержащие Се, импрегнировали рутением и платиной, как описано в Примере 1, и затем восстанавливали в водороде при 450°С в течение 4 часов. Анализ конечного катализатора показал, что он содержал 0,75 мас.% Ru, 0,5 мас.% Pt и 1 мас.% Се.

Катализатор, приготовленный выше, анализировали с использованием Сканирующей Трансмиссионной Электронной Микроскопии (STEM) для определения размеров частиц и распределения металлов Pt и Ru. STEM-анализ показал, что средний размер частиц или кластеров составлял 8,6Å. Кроме того, анализ кластеров размером от 20 до 30Å показал, что поверхность кластеров обогащена рутением.

ПРИМЕР 8

Серия катализаторов была приготовлена и протестирована для определения синергизма каталитических металлов. Готовили катализаторы, содержащие следующие металлы: только Pt; только Pd; только Ir; только Ru; только Rh; Pt-Pd; Pt-Ru; Pt-Ir и Pt-Rh. Катализаторы готовили внесением 300 мг тета-оксида алюминия (40-60меш) в каждую из 48 лунок реакционного планшета. В каждую лунку добавляли деионизированную воду. Затем добавляли желаемый водный раствор металла. Использовали отдельные растворы, содержащие H2PtCl6, PdCl2, рутений красный,

RhCl3 или H2IrCl6. В случае биметаллических композиций сначала добавляли раствор Н2РtCl6, затем раствор второго металла. Общий объем растворов, добавленных в каждую лунку, сохраняли постоянным и равным 650 микролитрам. После того как все лунки были заполнены раствором, планшет запечатывали и затем встряхивали на механическом шейкере при 60 об/мин в течение 15, минут перед тем как пропустить воздух через каждую лунку для удаления воды. После дальнейшего высушивания при 120°С в течение 6 часов образцы затем прокаливали в муфельной печи при 350°С в течение 6 часов.

Образцы тестировали по примеру 1 и фактор синергизма (SF) рассчитывали, как изложено ниже:

SF=Конверсия на биметаллическом катализаторе/Сумма Конверсии на каждом металле.

Результаты этого тестирования представлены на фиг.1, где приведена кривая зависимости SF от масс. отношения M/Pt. Из фиг.1 видно, что катализаторы Pt-Ru обладают наивысшим синергизмом, причем большинство из этих Pt/Ru катализаторов имеют SF>1,5.

На фиг.2 показано, что содержание Ru на поверхности исследованных кластеров выше, чем его содержание в центре кластерных частиц катализатора, по крайней мере, на 10%.

| название | год | авторы | номер документа |

|---|---|---|---|

| КАТАЛИЗАТОР КОНВЕРСИИ УГЛЕВОДОРОДОВ | 2013 |

|

RU2605406C2 |

| КАТАЛИЗАТОРЫ РИФОРМИНГА С ОТРЕГУЛИРОВАННОЙ КИСЛОТНОСТЬЮ ДЛЯ ДОСТИЖЕНИЯ МАКСИМАЛЬНОГО ВЫХОДА АРОМАТИЧЕСКИХ СОЕДИНЕНИЙ | 2013 |

|

RU2582343C1 |

| КАТАЛИЗАТОР И СПОСОБ РЕФОРМИНГА | 2012 |

|

RU2547466C1 |

| КАТАЛИЗАТОР ОКИСЛЕНИЯ ДЛЯ ДВИГАТЕЛЯ, РАБОТАЮЩЕГО НА ОБЕДНЕННОМ СЖАТОМ ПРИРОДНОМ ГАЗЕ | 2017 |

|

RU2735775C2 |

| ВЫСОКОАКТИВНЫЙ КАТАЛИЗАТОР ИЗОМЕРИЗАЦИИ И СПОСОБ ИЗОМЕРИЗАЦИИ | 2005 |

|

RU2329099C1 |

| КАТАЛИТИЧЕСКАЯ КОМПОЗИЦИЯ ДЛЯ ДЕГИДРИРОВАНИЯ УГЛЕВОДОРОДОВ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2012 |

|

RU2612498C2 |

| СЛОИСТАЯ КОМПОЗИЦИЯ И СПОСОБЫ ПРИГОТОВЛЕНИЯ И ПРИМЕНЕНИЯ КОМПОЗИЦИИ | 2006 |

|

RU2386477C2 |

| Катализатор для риформинга лигроинового сырья и способ каталитического риформинга лигроинового сырья | 1987 |

|

SU1797496A3 |

| КАТАЛИЗАТОР КОНВЕРСИИ УГЛЕВОДОРОДОВ, СПОСОБ КАТАЛИТИЧЕСКОГО РЕФОРМИНГА ИСХОДНОЙ НАФТЫ С ИСПОЛЬЗОВАНИЕМ КАТАЛИЗАТОРА | 1997 |

|

RU2186622C2 |

| ДИЗЕЛЬНЫЙ КАТАЛИЗАТОР ОКИСЛЕНИЯ, СОДЕРЖАЩИЙ НАНОЧАСТИЦЫ МЕТАЛЛА ПЛАТИНОВОЙ ГРУППЫ | 2017 |

|

RU2742416C2 |

Изобретение относится к катализаторам для раскрытия нафтеновых колец. Описан катализатор для раскрытия нафтеновых колец, содержащий платиновый компонент, рутениевый компонент и модифицирующий компонент, все диспергированные на подложке из тугоплавкого неорганического оксида, и характеризующийся тем, что, по меньшей мере, 50% платинового и рутениевого компонентов присутствуют в виде частиц, где на поверхности частиц имеется более высокая концентрация рутения, чем в центре частиц. Также описан способ получения ациклических парафинов из циклических парафинов, включающий контактирование потока сырья, содержащего циклические парафины, с катализатором, содержащим платиновый компонент, рутениевый компонент и модифицирующий компонент, все диспергированные на подложке из тугоплавкого неорганического оксида, в условиях раскрытия кольца для превращения, по меньшей мере, части циклических парафинов в ациклические парафины, при этом катализатор характеризуется тем, что, по меньшей мере, 50% платинового и рутениевого компонентов присутствуют в виде частиц, где на поверхности частиц имеется более высокая концентрация рутения, чем в центре частиц. Технический эффект - повышенный синергизм Pt/Ru катализаторов. 2 н. и 8 з.п. ф-лы,6 табл., 2 ил.

1. Катализатор для раскрытия нафтеновых колец, содержащий платиновый компонент, рутениевый компонент и модифицирующий компонент, все диспергированные на подложке из тугоплавкого неорганического оксида, и характеризующийся тем, что, по меньшей мере, 50% платинового и рутениевого компонентов присутствуют в виде частиц, где на поверхности частиц имеется более высокая концентрация рутения, чем в центре частиц.

2. Катализатор по п.1, где модификатор выбран из группы, состоящей из редкоземельных элементов, рения, молибдена, вольфрама, олова, германия и их смесей.

3. Катализатор по п.1, где подложка из тугоплавкого неорганического оксида выбрана из группы, состоящей из оксидов алюминия, оксида кремния, оксида кремния-оксида алюминия, оксида циркония, оксида титана и их смесей.

4. Катализатор по п.1 или 2, или 3, где на поверхности частиц рутения содержится, по меньшей мере, на 10 атомных % больше, чем в центре частиц.

5. Катализатор по п.1 или 2, или 3, кроме того, характеризующийся тем, что он имеет фактор синергизма, по меньшей мере, 1,5.

6. Способ получения ациклических парафинов из циклических парафинов, включающий контактирование потока сырья, содержащего циклические парафины, с катализатором, содержащим платиновый компонент, рутениевый компонент и модифицирующий компонент, все диспергированные на подложке из тугоплавкого неорганического оксида, в условиях раскрытия кольца для превращения, по меньшей мере, части циклических парафинов в ациклические парафины, при этом катализатор характеризуется тем, что, по меньшей мере, 50% платинового и рутениевого компонентов присутствуют в виде частиц, где на поверхности частиц имеется более высокая концентрация рутения, чем в центре частиц.

7. Способ по п.6, где условия раскрытия кольца включают температуру от 120 до 300°С, давление от 1,03·103 до 3,10·103 кПа, часовую объемную скорость жидкости от 0,5 до 2,0 час-1 и мольное отношение Н2/НС (углеводород) от 0,5 до 5.

8. Способ по п.6, где модификатор выбирают из группы, состоящей из редкоземельных элементов, рения, молибдена, вольфрама, олова, германия и их смесей.

9. Способ по п.6, где на поверхности частиц рутения содержится, по меньшей мере, на 10 атомных % больше, чем в центре частиц.

10. Способ по п.6, где катализатор, кроме того, характеризуется тем, что имеет фактор синергизма, по меньшей мере, 1,5.

| US 6235962 B1, 22.05.2001 | |||

| Цифровой измеритель удара | 1980 |

|

SU875288A1 |

| Способ обработки целлюлозных материалов, с целью тонкого измельчения или переведения в коллоидальный раствор | 1923 |

|

SU2005A1 |

| Способ обработки целлюлозных материалов, с целью тонкого измельчения или переведения в коллоидальный раствор | 1923 |

|

SU2005A1 |

| US 3806447 A, 23.04.1974 | |||

| СПОСОБ ПЕРЕРАБОТКИ НЕФТЯНЫХ ДИСТИЛЛЯТОВ (ВАРИАНТЫ) | 2001 |

|

RU2181750C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОТОРНЫХ ТОПЛИВ (ВАРИАНТЫ) | 2002 |

|

RU2216569C1 |

Авторы

Даты

2010-05-10—Публикация

2006-10-02—Подача