Настоящее изобретение имеет отношение к созданию способа производства комплекта панели, в частности комплекта панели для использования в оконном проеме автомобиля, содержащего панель и прокладку, которая сцеплена с панелью, идет вдоль по меньшей мере одного участка ее периметра и имеет поверхность, по меньшей мере один участок которой отформован в контакте с твердой поверхностью, причем способ включает в себя следующие операции:

- использование формы (изложницы), имеющей по меньшей мере одну поверхность формы;

- установку панели и поверхности формы напротив друг друга;

- нанесение отверждаемой композиции для создания указанной прокладки прямо или косвенно на поверхность формы и прямо или косвенно на указанную панель, причем отверждаемая композиция имеет динамическую вязкость, измеренную при скорости сдвига 1/с, составляющую меньше чем 100000 мПа·с, когда она поступает по меньшей мере на участок поверхности формы;

- создание условий для отверждения нанесенной отверждаемой композиции в контакте с указанной твердой поверхностью, образованной по меньшей мере при помощи указанной панели и при помощи указанной поверхности формы, чтобы получить прокладку; и

- выемка из формы панели и полученной на ней прокладки.

Панель обычно представляет собой оконную панель, предназначенную для установки в корпусе автомобиля. Для установки в корпусе автомобиля оконная панель снабжена прокладкой, идущей вдоль периметра оконного стекла. В известных в настоящее время способах эту прокладку создают непосредственно на оконной панели при помощи процесса экструзии или инжекционного формования.

В процессе экструзии профилированную ленту (прядь) реакционной полимерной системы или термопластичного полимера экструдируют и осаждают на кромке оконной панели при помощи калиброванного сопла, направляемого при помощи автоматического манипулятора. Реакционную полимерную систему или термопластичный материал наносят в пастообразном или тестообразном состоянии, то есть в состоянии высокой вязкости, так чтобы он сохранял свою геометрию при нанесении на оконную панель и не растекался. В соответствии с патентом US-A-5,362,428 экструдируемая синтетическая смола должна иметь вязкость в диапазоне от 300000 до 10000000 мПа·с (= сантипуаз), а предпочтительнее в диапазоне от 600000 до 3000000 мПа·с (при скорости сдвига 1/с), чтобы из синтетической смолы можно было получать специфические конфигурации или чтобы специфическая конфигурация сохранялась до момента отверждения экструдируемой синтетической смолы. Преимущество процесса экструзии заключается в том, что в нем используют намного более дешевую оснастку, чем в процессе инжекционного формования, однако следует иметь в виду, что этот способ имеет ряд недостатков. Прежде всего, местоположение шва между началом и концом экструдированной профилированной ленты необходимо после отделывать в дополнительной операции процесса. Во-вторых, экструдированная лента имеет постоянный профиль поперечного сечения. В-третьих, невозможно осуществить экструзию вокруг острых углов, так что в местоположении таких углов также требуется проведение дополнительной операции процесса. Более того, поверхность экструдированной прокладки имеет достаточно посредственное качество.

Для того, чтобы получить оконный комплект с прокладкой высокой размерной точности, в патенте US-A-5,421,940 предложено экструдировать термопластичный полимер на периметр оконной панели и на открытую поверхность формы, идущей вокруг периметра оконной панели. Отличие этого процесса от других процессов экструзии заключается в том, что только один участок поверхности термопластичного материала получает заданную форму при помощи экструзионного сопла (фильеры), в то время как другие части этой поверхности формуют в контакте с поверхностью формы. Так как термопластичный материал частично получает заданную форму при помощи экструзионного сопла, он все еще должен иметь достаточно высокую вязкость, чтобы сохранять свою форму. Таким образом, недостатком способа, раскрытого в патенте US-A-5,421,940, является то, что термопластичный материал на поверхность формы приходится наносить с достаточно высоким давлением, чтобы формовать вязкий термопластичный материал в контакте с поверхностью формы и с кромкой панели. Для того, чтобы оказывать требуемое давление на термопластичный материал в форме, экструзионное сопло необходимо прижимать достаточно сильно к верхней стороне стеклянной панели. В варианте, показанном на фиг.5 указанного патента, в котором не только передняя сторона, но и задняя сторона прокладки отформованы в контакте с поверхностью формы, экструзионное сопло также должно точно входить в зазор между поверхностью формы и верхней поверхностью стеклянной панели. Совершенно ясно, что риск повреждения стекла увеличивается за счет давления, оказываемого экструзионным соплом на стеклянную панель.

Другой недостаток способа, раскрытого в патенте US-A-5,421,940, заключается в том, что давление, оказываемое на термопластичный материал в форме, является ограниченным, так как материал не инжектируют в полностью закрытую форму. Следовательно, по сравнению с процессом инжекционного формования качество поверхности будет хуже. Особенно в том случае, когда поверхность формы имеет мелкую текстуру, термопластичный материал может быть слишком вязким, чтобы передавать эту текстуру. Более того, воздушные пузырьки могут оставаться на границе раздела между поверхностью формы и термопластичным материалом. Для того, чтобы гарантировать, что поверхность формы полностью смочена термопластичным полимером, в патенте US-A-5,421,940 предложено нагревать форму. Однако форма может быть нагрета только до температуры меньше, чем температура экструдированного термопластичного полимера, так что полимер все еще имеет высокую вязкость. Более того, при нагревании формы производственный цикл увеличивается, так как полимер должен затвердеть ранее выемки оконного комплекта из формы.

В процессе реакционного инжекционного формования отверждаемую композицию впрыскивают под давлением в полость закрытой формы, образованной вокруг периметра оконной панели. Преимуществом такого процесса реакционного инжекционного формования является то, что могут быть использованы имеющие низкую вязкость отверждаемые композиции (см., например, публикацию WO 98/14492, в которой указано, что предпочтительные вязкости смесей полиола (высокомолекулярного спирта) и изоцианата лежат между 150 и 2500 мПа·с при температуре нанесения). Такой процесс реакционного инжекционного формования позволяет получить лучшее качество поверхности прокладок (главным образом за счет намного меньшей вязкости впрыскиваемой реакционной смеси) и обеспечивает большую свободу проектирования. Однако важным недостатком процесса реакционного инжекционного формования является высокая стоимость оснастки, а также большое время и высокая трудоемкость, необходимые для изготовления и модернизации инжекционных форм (когда поверхность формы повреждена или когда требуется новое конструктивное выполнение). Формы приходится изготавливать из прочного материала, позволяющего выдерживать относительно высокие температуру и давление процесса. Это становится понятно, например, из патента ЕР-В-0355209, в котором предложено заменять эластомерные уплотнения между поверхностью формы и оконным стеклом металлическим кольцом, так как эластомерные уплотнения имеют недостаток, связанный с дефектами линий разъема, вызванными деформацией при приложении к ним слишком высокого давления. Более того, требуется очень точная фрезеровка формы, чтобы избежать разрушения (повреждения) стекла во время закрывания формы, а также чтобы точно регулировать контактную область между поверхностью формы и оконной панелью, чтобы предотвратить утечку впрыснутого материала. Указанная высокая стоимость оснастки обычно ограничивает производственную мощность процесса реакционного инжекционного формования. Другим недостатком процесса реакционного инжекционного формования является то, что внешний разделительный состав должен быть нанесен на поверхность формы. Это не только вводит дополнительную операцию процесса (что увеличивает время цикла), но также создает поверхностные дефекты на прокладке, такие как пятна меньшего блеска на блестящей прокладке, вызванные накоплением этого разделительного состава в форме. Наконец, еще один недостаток процесса реакционного инжекционного формования заключается в том, что полость формы имеет минимальную высоту, так что она может быть заполнена отверждаемой композицией полностью, то есть, главным образом, без пустот.

В патенте US-A-6,228,305 раскрыт еще один способ создания прокладки на периметре оконной панели. В соответствии с этим способом оконную панель устанавливают на нижней секции формы. Затем имеющий высокую вязкость клей наносят (экструдируют) на кромку оконной панели и наносят имеющий высокую вязкость вспененный материал на поверхность формы, которая идет вдоль кромки оконной панели. Ранее полного отверждения клея и вспененного материала оказывают давление на клей и на вспененный материал за счет опускания верхней секции формы на нижнюю секцию формы, чтобы отформовать клей и вспененный материал в соответствии с желательной конфигурацией. За счет того, что клей и вспененный материал имеют высокую вязкость, существенное давление приходится оказывать на вспененный материал и на оконную панель. Таким образом, недостаток способа, раскрытого в патенте US-A-6,228,305, заключается в том, что и в этом случае необходимо изготавливать форму из прочного материала, откуда вытекают упомянутые выше недостатки процесса реакционного инжекционного формования (в частности, высокая стоимость оснастки, риск повреждения стекла). Более того, за счет высокой вязкости формовочных материалов и того факта, что их вязкость еще более повышается, когда требуемое давление оказывают на формовочный материал, качество поверхности будет не таким хорошим, как качество поверхности изделий, полученных за счет процесса инжекционного формования, особенно если мелкая поверхностная текстура должна быть перенесена с поверхности формы.

Принимая во внимание недостатки известных процессов, задачей настоящего изобретения является создание нового способа получения комплекта панели, который обеспечивает большую свободу проектирования и позволяет получить лучшее качество прокладки, чем в известном процессе экструзии, однако без повышения стоимости оснастки до стоимости оснастки для осуществления процесса реакционного инжекционного формования. Более конкретно, новый способ позволяет изменять профиль поперечного сечения прокладки вдоль периметра панели без использования очень дорогих форм.

Для этого предлагается способ в соответствии с настоящим изобретением, который представляет собой способ формования, в котором отверждаемая композиция имеет динамическую вязкость меньше чем 100000 мПа·с (при скорости сдвига 1/с), когда она поступает по меньшей мере на один участок поверхности формы. В отличие от известных процессов инжекционного формования, в которых используют такие менее вязкие отверждаемые композиции, отверждаемую композицию не впрыскивают в закрытую форму, но наносят, прямо или косвенно, на панель и поверхность формы при помощи аппликатора, который движется вдоль периметра панели при нанесении отверждаемой композиции.

Так как отверждаемая композиция имеет более низкую вязкость, чем полимеры, которые используют в известных процессах экструзии, может быть достигнуто лучшее качество поверхности без оказания высоких давлений на отверждаемую композицию. В частности, при этом можно получить качество поверхности полированных форм (блестящую поверхность), структурированных форм (например, подвергаемых пескоструйной обработке поверхностей форм) или текстурированных форм (имеющих, например, текстуру кожи). Принимая во внимание тот факт, что отверждаемую композицию наносят при помощи подвижного аппликатора, отверждаемая композиция может быть нанесена в открытой форме.

В соответствии с предпочтительным вариантом осуществления настоящего изобретения отверждаемую композицию также отверждают в открытой форме, которая не полностью заполнена отверждаемой композицией. Другими словами, при отверждении отверждаемой композиции твердая поверхность, в контакте с которой получают прокладку, преимущественно только частично охватывает эту прокладку, так что указанный участок поверхности прокладки может отверждаться в контакте с указанной твердой поверхностью, в то время как дополнительный участок поверхности прокладки одновременно может отверждаться в контакте с газом.

В соответствии с настоящим изобретением было обнаружено, что нет необходимости в использовании закрытой формы (такой, например, которую используют в процессе реакционного инжекционного формования) для формования менее вязких отверждаемых композиций с получением желательных конфигураций, причем достаточно широкое разнообразие конфигураций может быть получено за счет нанесения отверждаемых композиций при помощи аппликатора, который движется в открытой форме. Использование открытой формы имеет большие преимущества по сравнению с использованием закрытой формы. Прежде всего, отсутствует риск повреждения стекла во время закрывания формы, причем не требуется точная подгонка секций формы, чтобы предотвратить утечку нанесенного материала. Более того, главным образом совсем не требуется давление или требуется только малое давление для нанесения отверждаемой композиции и для ее формования в контакте с твердой поверхностью.

В дополнительном предпочтительном варианте способа в соответствии с настоящим изобретением наносят отверждаемую композицию и создают условия для ее отверждения, пока не будет получена прокладка (то есть до тех пор, пока она не будет извлечена из формы, главным образом, без создания постоянной деформации прокладки), а более конкретно (наносят отверждаемую композицию и создают условия для ее отверждения) без оказания давления на поверхность формы, превышающего 500 мбар, преимущественно без оказания давления на поверхность формы, превышающего 350 мбар, предпочтительнее без оказания давления на поверхность формы, превышающего 150 мбар, а еще лучше без оказания давления на поверхность формы, превышающего 50 мбар.

В результате использования таких низких давлений панель не приходится прижимать с большим усилием к поверхности формы, чтобы избежать образования потеков, причем поверхность формы не нужно делать из прочного материала, такого как металл. Вместо этого она может быть изготовлена из более мягкого материала, такого как, например, силиконовый материал. Преимущество, связанное с использованием такого более мягкого материала, состоит в том, что достигается эффективное уплотнение между поверхностью формы и панелью без использования отдельных элементов уплотнения на поверхности формы. Более того, некоторые мягкие материалы, такие как силиконы, не пристают к прокладке, так что не приходится использовать внешний разделительный состав. Наконец, намного легче изготавливать поверхности форм из более мягкого материала, чем, например, из металла, так что формы будут не только более дешевыми, но и их конфигурация может быть легче изменена. Силиконовые формы могут быть получены, например, в маточной форме. За счет этого поврежденные формы могут быть заменены при небольших расходах, причем также возможно, без чрезмерных затрат, получить большее число форм, чтобы повысить производительность процесса. Принимая во внимание упругие свойства поверхности формы, маточная форма может быть изготовлена не с такой высокой точностью, как формы для реакционного инжекционного формования, которые используют в известных ранее способах.

В способе в соответствии с настоящим изобретением отверждаемая композиция может быть нанесена на поверхность формы, прямо или косвенно, и на панель, также прямо или косвенно. Нанесение отверждаемой композиции прямо (непосредственно) на поверхность формы или на панель означает, что отверждаемая композиция, выходящая из аппликатора, прямо поступает на поверхность формы или на панель. Нанесение отверждаемой композиции косвенно на поверхность формы или на панель означает, что отверждаемая композиция, выходящая из аппликатора, сначала поступает на участок твердой поверхности, в контакте с которым получают прокладку (например, поступает только на панель или на поверхность формы или, возможно, на вставку) и затем дополнительно растекается, для того чтобы покрывать всю твердую поверхность, в контакте с которой получают прокладку. Для распределения отверждаемой композиции, так чтобы она покрывала всю твердую поверхность, на которой должна быть получена прокладка, отверждаемая композиция должна растекаться по всей этой поверхности. Альтернативно или преимущественно дополнительно отверждаемая композиция может содержать пенообразующее вещество, причем отверждаемая композиция может вспениваться на поверхности, на которую ее наносят, при этом отверждаемая композиция растекается и покрывает всю твердую поверхность, на которой должна быть получена прокладка.

Таким образом, в способе в соответствии с настоящим изобретением отверждаемая композиция может быть нанесена при помощи аппликатора сначала только на панель или на вставку, и затем может растекаться и покрывать (всю) поверхность формы. При поступлении на поверхность формы, то есть при нанесении на ее первый участок, отверждаемая композиция должна иметь в соответствии с настоящим изобретением более низкую вязкость. При дальнейшем покрытии поверхности формы вязкость может быть увеличена до большего значения за счет отверждения отверждаемой композиции, особенно в том случае, когда получают не видимый участок поверхности прокладки в контакте с этим дополнительным участком поверхности формы. В соответствии с предпочтительным вариантом вязкость отверждаемой композиции остается, однако, в соответствии с настоящим изобретением, ниже верхнего предела до завершения покрытия поверхности формы отверждаемой композицией.

В соответствии с предпочтительным вариантом осуществления способа в соответствии с настоящим изобретением отверждаемую композицию рассеивают по большей площади или по большей ширине ранее ее нанесения на твердую поверхность, в контакте с которой создают прокладку, так что она может быть нанесена (за счет одного или нескольких проходов аппликатора) главным образом на всю твердую поверхность, которая должна быть покрыта отверждаемой композицией. Отверждаемая композиция может быть рассеяна в самом аппликаторе и/или после ее выхода из аппликатора за счет распыления с формой распыла, расходящейся в одном или в нескольких направлениях.

За счет рассеивания отверждаемой композиции до того, как она поступает на твердую поверхность, на которой получают прокладку, отверждаемая композиция может быть нанесена в одном или нескольких относительно тонких слоях, однако при этом она все еще полностью покрывает всю твердую поверхность, то есть всю область контакта между прокладкой, с одной стороны, и панелью, поверхностью формы и любыми твердыми вставками, с другой стороны. За счет этого проще могут быть исключены поверхностные дефекты на поверхности прокладки. Более того, было обнаружено, что несмотря на тот факт, что никакая поверхность формы не предусмотрена для формования задней стороны прокладки, толщина прокладки (измеренная в направлении, перпендикулярном к более широким сторонам панели) может быть ограничена, особенно тогда, когда твердая поверхность, на которой получена прокладка, имеет относительно выраженный рельеф или относительно большую разность высот. В самом деле, когда наносят один или несколько относительно тонких слоев, задняя сторона прокладки не обязательно должна быть плоской, но может соответствовать в основном контуру передней стороны, который определяется поверхностью формы и поверхностью панели. В этом отношении отверждаемую композицию преимущественно наносят по меньшей мере в одном слое, имеющем среднюю толщину меньше чем 3 мм, преимущественно меньше чем 2 мм, предпочтительнее меньше чем 1.5 мм, а еще лучше меньше чем 1 мм.

Настоящее изобретение также имеет отношение к созданию описанного здесь ниже комплекта панели, который изготовлен по способу в соответствии с настоящим изобретением. Прокладка на панели комплекта панели в соответствии с настоящим изобретением имеет, в частности, поверхность, один участок которой отформован в контакте с твердой поверхностью, в то время как второй участок прокладки получен в контакте с газом.

Указанные ранее и другие особенности и преимущества изобретения будут более ясны из последующего детального описания способа изготовления и комплекта панели, данного в качестве примера, не имеющего ограничительного характера и приведенного со ссылкой на сопроводительные чертежи.

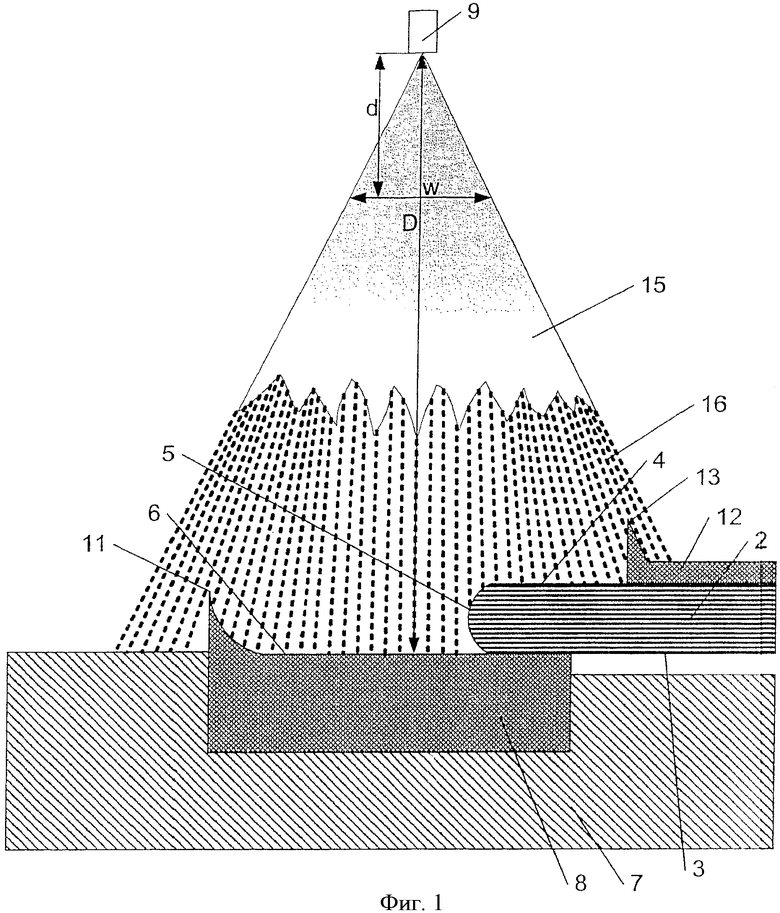

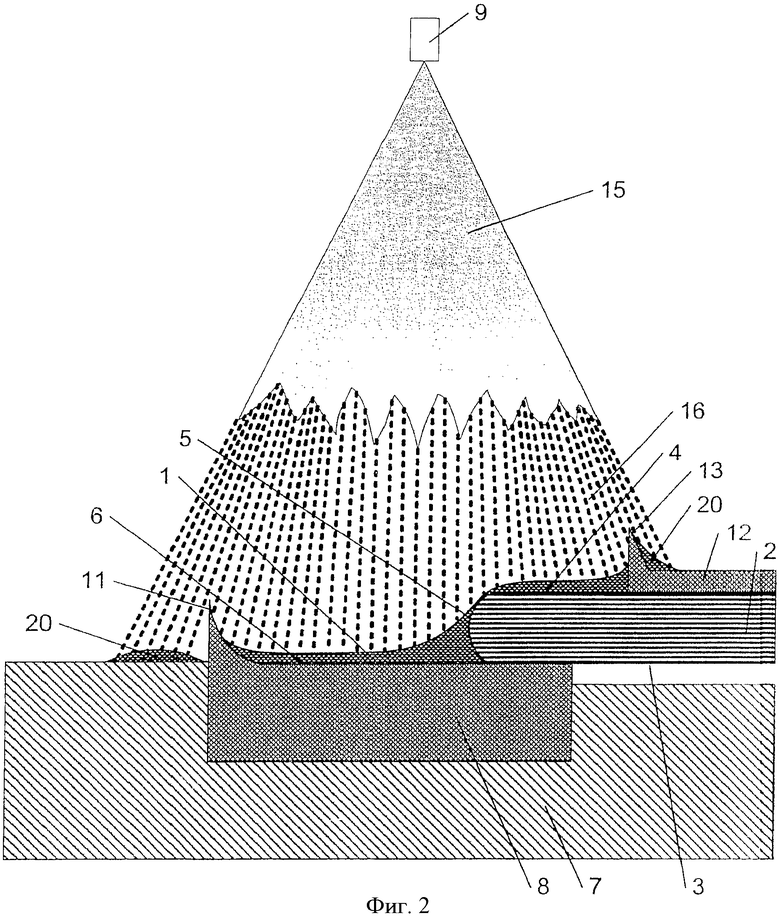

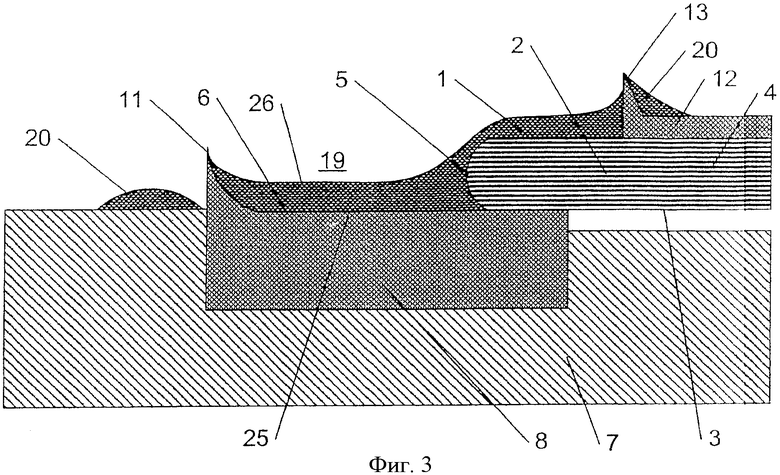

На фиг.1-3 схематично показан способ в соответствии с настоящим изобретением, в котором прокладку на кромке стеклянной панели получают при помощи двух последовательных операций распыления.

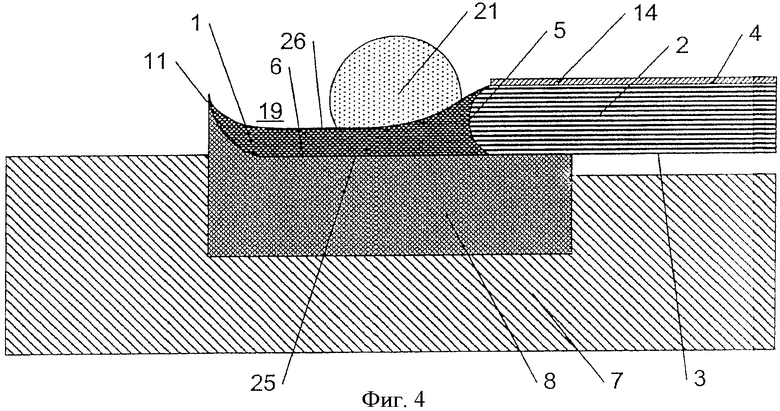

На фиг.4 показана другая конструкция прокладки, которая может быть получена на кромке стеклянной панели за один проход аппликатора.

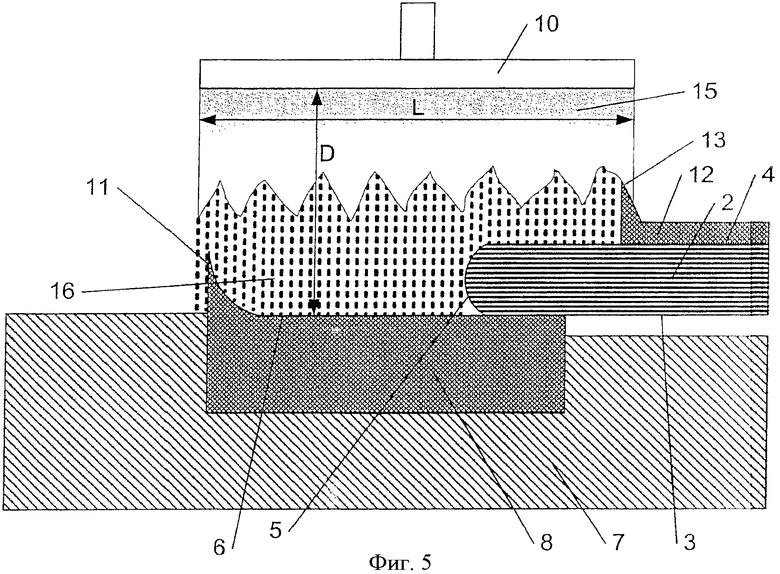

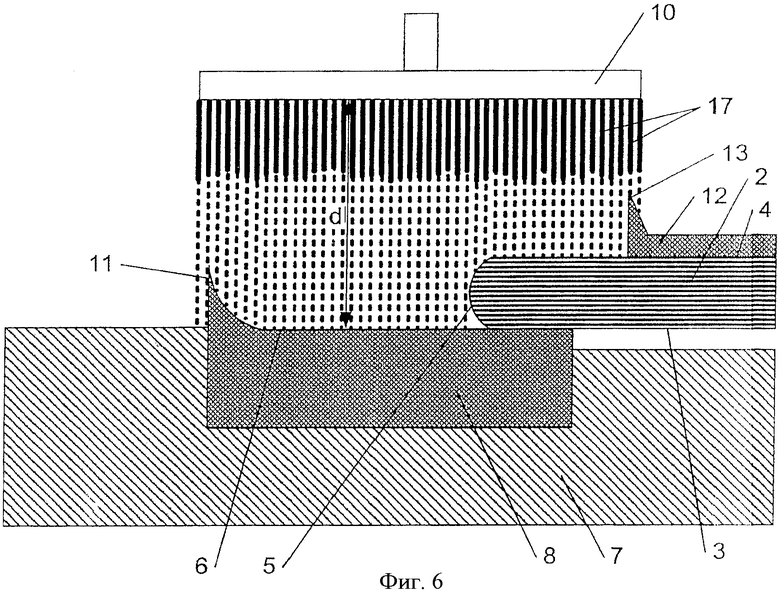

На фиг.5 и 6, аналогичных фиг.1, показан другой путь распределения отверждаемой композиции поверх кромки стеклянной панели и на (поверх) поверхности формы.

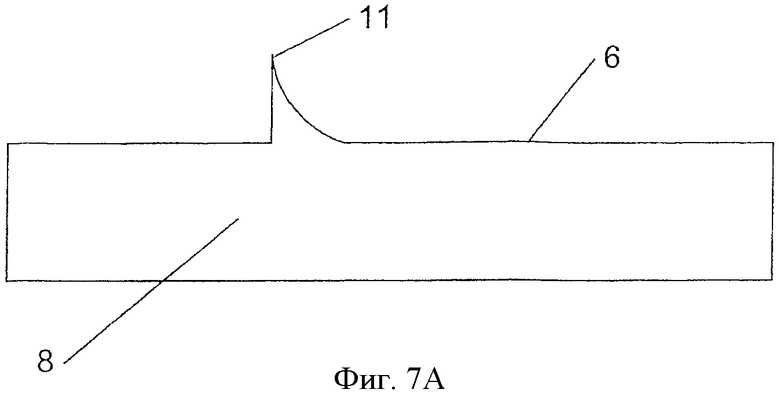

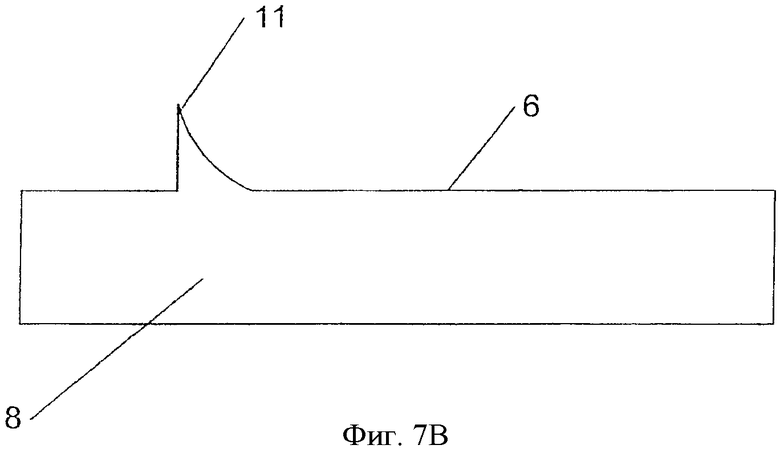

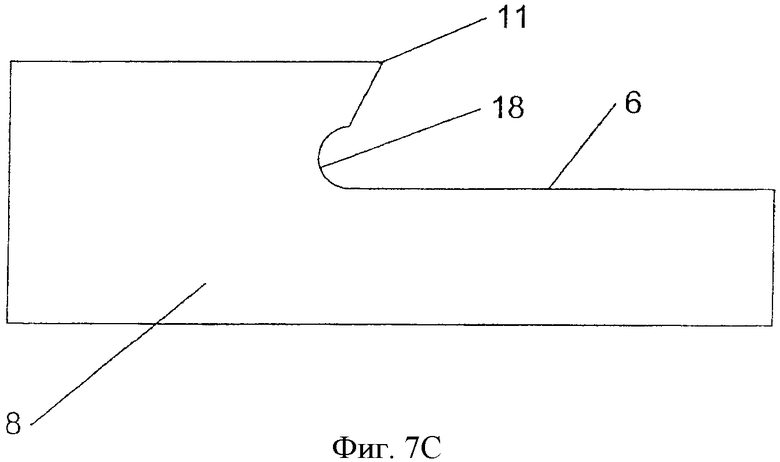

На фиг.7А-7С показан вариант поверхностей формы, которые могут быть использованы в способах, показанных на предыдущих чертежах.

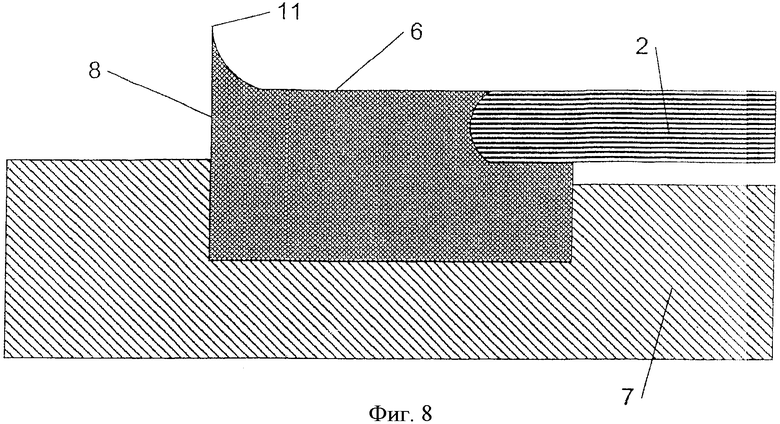

На фиг.8 показан вариант конструктивного исполнения поверхности формы.

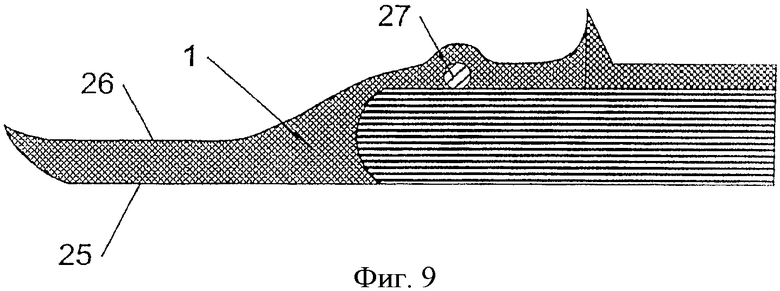

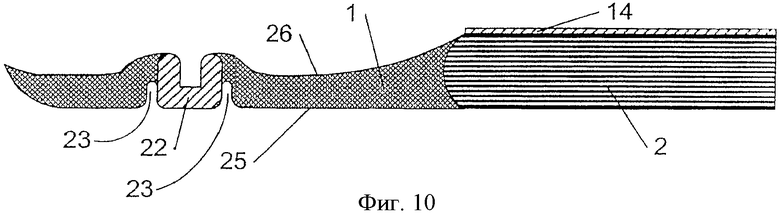

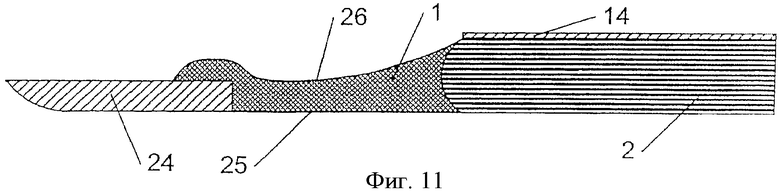

На фиг.9-11 показана прокладка, сцепленная со стеклянной панелью и содержащая вставку.

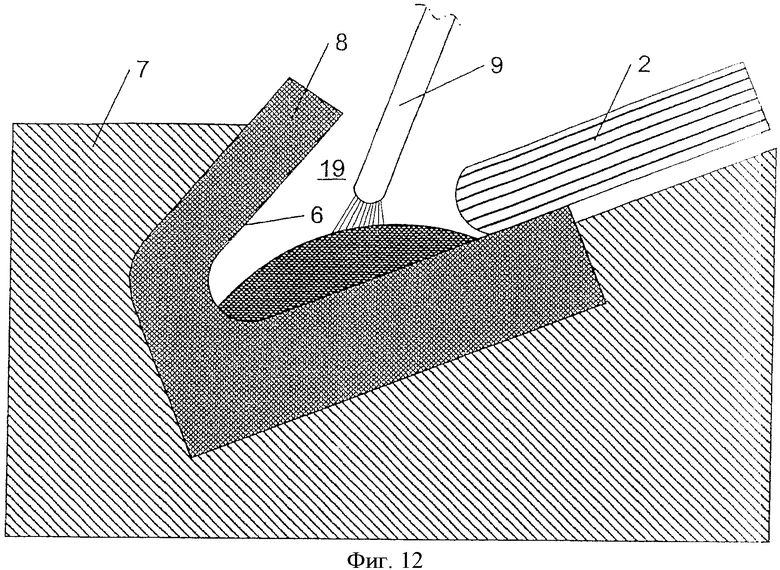

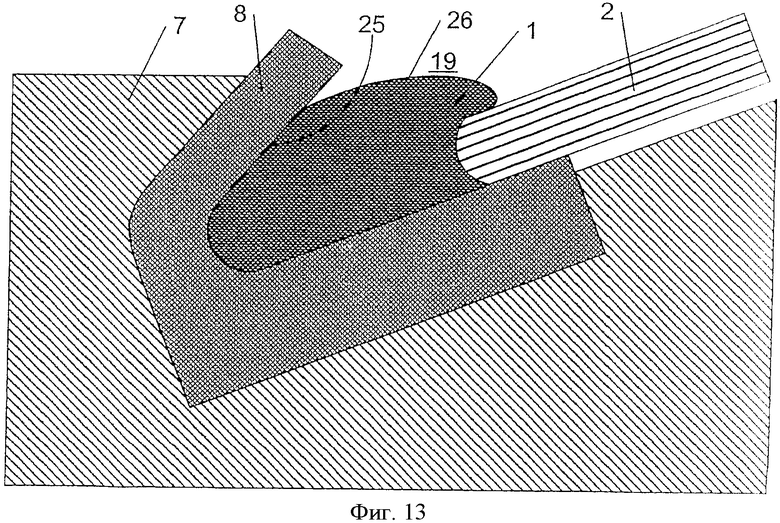

На фиг.12-13 показан еще один вариант способа в соответствии с настоящим изобретением, в котором вспенивают отверждаемую композицию, чтобы получить прокладку.

В способе, показанном на фиг.1-3, прокладку 1 получают при помощи способа распыления на стеклянную панель 2, в частности на оконное стекло, предназначенное для установки в оконный проем автомобиля. Прокладка 1 сцеплена с участком панели 2 и идет вдоль по меньшей мере одного участка его периметра. Вместо использования прокладки на стеклянной панели можно также наносить ее на другие типы панелей, такие как панели из листового металла или синтетические панели, такие как панели из поликарбоната, или на солнечные панели. Более того, панель может содержать некоторые элементы отделки, нанесенные на ее кромку, такие как, например, формовка или слой краски на задней стороне панели или полоса (накладка) на передней стороне панели. Такая полоса может быть соединена с панелью ранее получения прокладки или может быть сцеплена с панелью при помощи самой прокладки. После входа в контакт с панелью ее следует рассматривать как часть панели. Существенным признаком прокладки, полученной в соответствии с настоящим изобретением, является то, что она имеет поверхность, по меньшей мере один участок которой отформован в контакте с твердой поверхностью, образованной не только при помощи панели (и любой вставки), но также при помощи поверхности формы (изложницы). Прокладка, в частности, имеет кромочную (краевую) формовку, которая действует как средство закрывания или перекрытия зазора между панелью и кромкой проема, в котором панель будет установлена. Следовательно, в виде сверху, в направлении, перпендикулярном главным сторонам панели, прокладка имеет обычно меньшую площадь поверхности, чем панель.

Стеклянная панель 2 имеет первую и вторую главные стороны 3, 4 и периферийную кромочную сторону 5. В показанном варианте стеклянная панель 2 помещена ее первой главной стороной 3 на поверхность 6 открытой формы (изложницы), так что участок поверхности 6 формы выступает за пределы периферийной кромочной стороны 5 панели. За счет этого может быть образована прокладка, в частности, при помощи капсулирования, имеющая высокую размерную точность, вокруг по меньшей мере одного участка периметра панели 2, позволяющая обеспечить непрерывный контакт между комплектом панели и корпусом автомобиля. До установки панели 2 на поверхность формы ее преимущественно очищают и грунтуют, чтобы улучшить сцепление прокладки с панелью.

Поверхность 6 формы образуют при помощи упругой детали 8, которую вводят в канавку в металлической опорной детали 7. Поверхность 6 формы расположена заподлицо с первой главной поверхностью 3 стеклянной панели 2. Однако следует иметь в виду, что может быть использована, например, фасонная поверхность формы, при этом она имеет заглубленный участок, расположенный напротив первой главной поверхности стеклянной панели. За счет этого прокладка будет частично идти над первой главной стороной 3 стеклянной панели 2.

Для того чтобы сделать прокладку 1, участок поверхности 4, 5 панели 2 и поверхность 6 формы, на которой получают прокладку, покрывают отверждаемой композицией. Отверждаемая композиция отверждается, и после этого панель и полученную на ней прокладку вынимают из формы. В способе в соответствии с настоящим изобретением отверждаемую композицию наносят при помощи аппликатора 9, который движется вдоль по меньшей мере указанного участка периметра панели 2. Отверждаемую композицию преимущественно наносят при помощи аппликатора прямо (непосредственно) на поверхность формы и на панель. Однако можно также наносить отверждаемую композицию при помощи аппликатора только непосредственно на поверхность формы или на панель (или, возможно, на вставку, расположенную на поверхности формы или на панели), а затем наносить отверждаемую композицию косвенно на остальную часть твердой поверхности, которую нужно покрывать отверждаемой композицией. В этом последнем случае отверждаемую композицию следует распылять дополнительно на поверхность формы и/или на поверхность панели, для того чтобы покрывать всю твердую поверхность, в контакте с которой будет получена прокладка.

Отверждаемая композиция может быть не тиксотропным (ньютоновским) или тиксотропным (не ньютоновским) материалом или жидкостью. Для того чтобы позволить получать хорошее качество поверхности без оказания слишком высокого давления на отверждаемую композицию, нанесенную на поверхность формы, отверждаемая композиция имеет динамическую вязкость, измеренную при скорости сдвига 1/с, меньше чем 100000 мПа·с, преимущественно меньше чем 75000 мПа·с, предпочтительнее меньше чем 35000 мПа·с, а еще лучше меньше чем 10000 мПа·с, когда ее наносят по меньшей мере на один участок поверхности формы (для ньютоновских жидкостей динамическая вязкость не зависит от скорости сдвига и может быть определена в соответствии с ASTM D445-03). Чем меньше вязкость, тем лучше качество поверхности. В этом отношении при поступлении на поверхность формы, то есть при покрытии первого участка поверхности формы, отверждаемая композиция имеет динамическую вязкость, которая преимущественно еще меньше чем 10000 мПа·с, предпочтительнее еще меньше чем 5000 мПа·с, а еще лучше еще меньше чем 2000 мПа·с. Для достижения таких вязкостей прежде всего следует выбрать подходящий состав для отверждаемой композиции. Более того, динамическая вязкость конкретного состава может быть понижена за счет повышения температуры отверждаемой композиции. Отверждаемая композиция может быть нанесена, например, при комнатной температуре. Однако для распространения реакции отверждения отверждаемая композиция может быть также нанесена при более высокой температуре, например при 65°С, на не нагретую поверхность или на поверхность, нагретую, например, до 45°С. Когда отверждаемую композицию наносят прямо на всю поверхность формы, тогда она должна иметь требующуюся низкую вязкость при нанесении на всю поверхность формы. Когда отверждаемую композицию наносят сначала на первый участок поверхности формы, а затем распределяют по всей поверхности формы, она может иметь более высокую вязкость при распылении на последнем участке поверхности формы (за счет реакции отверждения). Этим последним участком поверхности формы преимущественно является невидимая боковая сторона прокладки. Однако отверждаемая композиция также преимущественно имеет вязкость ниже указанных здесь выше верхних предельных значений, когда ее наносят на последний участок поверхности формы.

В способе в соответствии с настоящим изобретением преимущественно используют форму, имеющую такую конфигурацию, что твердая поверхность, в контакте с которой получают или отверждают прокладку, только частично охватывает прокладку в ее поперечном сечении, так что первый участок 25 поверхности прокладки отверждается в контакте с поверхностью формы и панели, в то время как второй участок 26 поверхности прокладки отверждается в контакте с газом 19. Этот газ 19 обычно представляет собой воздух, окружающий открытую форму, но может быть также образован воздухом или другим газом, который содержится в замкнутом пространстве, окружающем, например, всю форму или только периметр панели, на котором образуют прокладку. По сравнению с известным процессом инжекционного формования, в котором отверждаемую композицию впрыскивают (инжектируют) в закрытую форму, здесь совсем не оказывают давления или по меньшей мере оказывают существенно меньшее давление на отверждаемую композицию в форме. По этой причине могут быть использованы менее прочные материалы для изготовления формы и проще может быть получено эффективное уплотнение между поверхностью формы и поверхностью панели, даже в случае имеющих низкую вязкость отверждаемых композиций.

В особом варианте способа в соответствии с настоящим изобретением отверждаемую композицию наносят при помощи аппликатора прямо на поверхность 6 формы и на поверхность панели 2 и рассеивают с заданного расстояния D (которое не является постоянным) по поверхности 6 формы и на участке панели 2. Указанным образом вся ширина твердой поверхности может быть покрыта слоем отверждаемой композиции, преимущественно самое большее за три, а предпочтительнее самое большее за два прохода аппликатора, а еще лучше за счет единственного прохода аппликатора.

В варианте, показанном на фиг.1-3, отверждаемую композицию наносят при помощи распылительной насадки 9, которая рассеивает под давлением поток отверждаемой композиции. При распылении отверждаемая композиция преимущественно имеет динамическую вязкость меньше чем 10000 мПа·с, предпочтительнее меньше чем 5000 мПа·с, а еще лучше меньше чем 2000 мПа·с (при скорости сдвига 1/с), так что она легко может быть рассеяна в мелкие капли. При распылении отверждаемую композицию преимущественно распыляют из сопла в соответствии с формой распыла, в которой по меньшей мере один размер W поперечного сечения увеличивается в направлении указанной твердой поверхности. Более конкретно, он увеличивается на расстоянии d от аппликатора по меньшей мере на 0.05×d, а преимущественно по меньшей мере на 0.1×d. В варианте, показанном на фиг.1-3, отверждаемую композицию распыляют в соответствии с конической формой распыла, так что ее поперечное сечение возрастает в двух направлениях. Однако возможны также и плоские формы распыла.

Вместо использования одной распылительной насадки отверждаемая композиция может быть рассеяна при помощи двух или нескольких распылительных насадок. Более того, вместо такого распыления отверждаемой композиции, при котором она распространяется по широкой поверхностной области, отверждаемая композиция может быть распылена при помощи аппликатора, в котором отверждаемая композиция разделяется в самом аппликаторе по меньшей мере на два, а преимущественно по меньшей мере на три индивидуальных потока (струи), выходящие из аппликатора через отдельные отверстия. Дополнительно или альтернативно отверждаемая композиция может быть также рассеяна через одно или несколько удлиненных выходных отверстий, имеющих самый малый и самый большой размеры поперечного сечения, причем самый большой размер L поперечного сечения превышает самый малый размер поперечного сечения в 3 раза, преимущественно в 5 раз, а еще лучше в 10 раз. Самый большой размер поперечного сечения и/или число отверстий могут быть выбраны так, что отверждаемая композиция, выходящая из рассеивающего устройства (аппликатора), не должна подвергаться дополнительному рассеиванию, чтобы покрывать всю поверхность. Как это показано на фиг.5, такой аппликатор может содержать, например, трубку 10, снабженную прорезью, так что отверждаемая композиция распыляется в виде пленки 15 или завесы капель 16. На фиг.6 показан еще один аппликатор, в котором трубка 10 имеет ряд отверстий, через которые индивидуальные потоки или струи 17 отверждаемой композиции наносят на поверхность формы и панели. Индивидуальные потоки или струи 17 покрывают всю поверхность (за счет одного или нескольких проходов рассеивающего устройства), однако без образования сплошной пленки, за счет того, что отверждаемая композиция растекается по поверхности формы и панели и образует на ней сплошной слой. Так как отверждаемая композиция обычно представляет собой достаточно вязкую жидкость, обычно ее следует наносить под давлением при помощи аппликатора.

Отверждаемая композиция преимущественно содержит полиуретановую реакционную смесь, например полиуретановую реакционную смесь, аналогичную смеси, раскрытой, например, в патенте ЕР-В-0379246 (который включен в данное описание в качестве ссылки), компонентами которой являются полиол (высокомолекулярный спирт) и изоцианат. Отверждаемая композиция преимущественно имеет такой состав, который позволяет получить эластомерный полиуретановый материал, имеющий плотность выше чем 400 кг/м3, а преимущественно выше чем 500 кг/м3. Однако допустимы также и меньшие плотности. В частности, можно добавлять пенообразующее вещество в нужном количестве, чтобы получить пенопласт, имеющий, в частности, плотность меньше чем 400 кг/м3, а преимущественно меньше чем 250 кг/м3. Подходящие сопла для распыления отверждаемой полиуретановой композиции описаны, например, в патентах ЕР-В-0303305 и ЕР-В-0389014 (которые также включены в данное описание в качестве ссылки). Сопла, описанные в указанных патентах, позволяют получать коническую форму распыла. Однако следует иметь в виду, что в способе в соответствии с настоящим изобретением также могут быть использованы сопла, создающие, например, плоскую форму распыла.

Отверждаемая композиция может быть распылена таким образом, что она поступает на поверхность формы и панели в виде пленки 15 и/или в виде капель 16. Ее преимущественно распыляют при достаточно низком давлении, так что она покидает распылительную насадку в виде пленки 15, которая, на заданном расстоянии распыления, разделяется на капли 16 (см. фиг.1). Как это показано на фиг.5, пленка 15, которая разделяется на капли 16, может быть получена также при помощи других рассеивающих устройств, таких как рассеивающее устройство, имеющее удлиненную прорезь, через которую выходит отверждаемая композиция, преимущественно под некоторым давлением. В зависимости от расстояния D, с которого наносят отверждаемую композицию, она поступает на поверхность формы и/или панели в виде пленки 15 и/или в виде капель 16. Пленка 15 преимущественно имеет толщину меньше чем 2 мм, а предпочтительнее меньше чем 1 мм, чтобы иметь возможность наносить тонкие слои. Расстояние D, с которого наносят отверждаемую композицию, преимущественно превышает 10 мм, а предпочтительнее превышает 20 мм.

В способе, показанном на фиг.1-3, два последовательных слоя напыляют на поверхность формы и панели. Как это показано на фиг.2, только относительно тонкий слой образуется на кромке стеклянной панели между второй основной стороной 4 и периферийной кромочной стороной 5. Однако за счет второй операции распыления достаточно толстый слой может быть получен в этом месте (см. фиг.3), без полного заполнения формы, так что прокладка не имеет плоской верхней или задней стороны, а соответствует общему контуру поверхности формы и панели. В этом отношении слои отверждаемой композиции преимущественно имеют среднюю толщину меньше чем 3 мм, предпочтительнее меньше чем 2 мм, а еще лучше меньше чем 1.5 мм или даже меньше чем 1 мм. Малые толщины слоев являются предпочтительными также потому, что они позволяют создавать прокладки, а в особенности губки (кромки), имеющие малую толщину (в частности, даже меньше чем минимальные толщины, которые могут быть получены при помощи процесса реакционного инжекционного формования). Более того, может быть обеспечено лучшее качество поверхности, так как легче, например, избежать образования точечных проколов. Под средней толщиной в описании настоящего изобретения понимают объем отверждаемой композиции, нанесенный на поверхность формы и на панель, разделенный на площадь твердой поверхности (с учетом контактной поверхности между отверждаемой композицией и поверхностью формы, панели и любой вставки), в контакте с которой создают прокладку (не принимая в расчет любую область или любой объем избыточного распыления).

Для обеспечения возможности создания прокладки 1 за счет ограниченного числа проходов распылительного или рассеивающего устройства слой или слои, на которые наносят отверждаемую композицию, преимущественно имеют среднюю толщину больше чем 0.1 мм, предпочтительнее больше чем 0.25 мм, а еще лучше больше чем 0.4 мм.

В способе в соответствии с настоящим изобретением отверждаемую композицию преимущественно наносят и отверждают без оказания давления на поверхность формы, превышающего 300 мбар, предпочтительнее без оказания давления на поверхность формы, превышающего 150 мбар, а предпочтительнее без оказания давления на поверхность формы, превышающего 50 мбар, а в частности, главным образом, совсем без оказания давления на поверхность формы. Важным преимуществом, связанным с такими низкими давлениями, является то, что поверхность 6 формы может быть изготовлена, по меньшей мере частично, а преимущественно главным образом целиком, из упругого материала, имеющего, в частности, твердость А по Шору меньше чем 90, а преимущественно меньше чем 60. Поверхность 6 формы или, более конкретно, упругая часть 8 формы (изложницы) может быть изготовлена, например, из силиконового материала. Это легко может быть осуществлено за счет формовки этой части 8 в маточной форме. За счет упругой природы силиконовой детали 8 формы нет необходимости в точном фрезеровании маточной формы и в ее точной подгонке, так что расходы на ее изготовление невелики. Дополнительное преимущественно мягкой детали 8 формы, в частности силиконовой детали 8 формы, заключается в том, что может быть обеспечено эффективное уплотнение между поверхность 6 формы и поверхностью панели, так что не приходится убирать потеки.

Преимущественно деталь 8 формы изготовлена из самоосвобождаемого материала, к которому не прилипает отверждаемая композиция, так что не приходится использовать внешний разделительный состав. В качестве примера такого самоосвобождаемого материала можно привести описанные здесь выше мягкие силиконовые материалы. Другими примерами являются такие материалы, как политетрафторэтилен (тефлон, ПТФЭ).

У кромки поверхности 6 формы, противоположной стеклянной панели 2, поверхность 6 формы преимущественно снабжена режущей кромкой 11. За счет острого кончика этой кромки (с радиусом кривизны преимущественно меньше чем 1 мм) отверждаемая композиция не остается или только ограниченное количество отверждаемой композиции остается на кончике этой кромки, так что не требуется операция резки, чтобы разделить любой избыток распыления 20 на поверхности формы от прокладки 1.

Как это показано на фиг.1-3, маску 12 преимущественно накладывают на панель, а более конкретно, на вторую ее главную сторону 4. После нанесения отверждаемой композиции, указанную маску снимают с панели. Маска 12 также преимущественно снабжена режущей кромкой 13, так что и здесь не требуется проведение операции отделки для разделения любого избытка распыления 20 на маске от полимерного материала прокладки 1. Маска 12 легко может быть изготовлена за счет формовки из того же материала, что и материал упругой детали 8 формы, в частности из силиконового материала.

На фиг.4 показан вариант прокладки 1, которая может быть изготовлена по способу в соответствии с настоящим изобретением. В этом варианте передняя сторона прокладки все еще находится заподлицо с первой главной стороной 3 стеклянной панели 2, однако она больше не идет до второй главной стороны 4 панели 2. На самом деле она сцеплена только с периферийной кромочной стороной 5 панели 2. Такую конструкцию намного легче получить по способу в соответствии с настоящим изобретением, чем по способу реакционного инжекционного формования, так как, принимая во внимание малую площадь контакта между прокладкой и периферийной стороной, существует реальная опасность того, что при осуществлении способа реакционного инжекционного формования прокладка будет отставать (отделяться) от панели, когда форму открывают и комплект панели вынимают из формы. В способе в соответствии с настоящим изобретением одностороннее капсулирование на периферийной кромке панели, однако, является предпочтительным, принимая во внимание экономию материала, которая может быть достигнута. Другим преимуществом такого одностороннего капсулирования является то, что сохраняется возможно более широкая прозрачная поверхностная область оконного стекла.

В варианте, показанном на фиг.4, вторая главная сторона 4 панели 2 легко может быть маскирована при помощи ленты или фольги 14, идущей точно до периферийной кромки панели 2. Фольга, которой обычно закрывают главные стороны стеклянной панели и которая защищает ее от царапин при транспортировании и во время погрузочно-разгрузочных операций, может быть непосредственно использована, например, в качестве маски, так что никакие дополнительные операции или дополнительный материал не требуются для образования маски. Одностороннее капсулирование, показанное на фиг.4, имеет также дополнительное преимущество, связанное с тем, что отсутствуют острые кромки, которые необходимо покрывать отверждаемой композицией. Следовательно, в этом варианте легче наносить отверждаемую композицию для прокладки только в одном слое, то есть за один проход аппликатора.

На фиг.7А-7С показаны различные возможные выполнения упругой силиконовой детали 8 формы. Как это показано на фиг.7А и 7В, местоположение режущей кромки 11 легко может быть смещено вдоль длины детали 8 формы, при этом прокладка будет выступать на различное расстояние над кромкой стеклянной панели. На фиг.7С показана альтернативное построение поверхности 6 формы. Под режущей кромкой 11 поверхность 6 формы в этом варианте идет за пределы этой режущей кромки 11. За счет этого может быть получена с очень высокой размерной точностью свободная кромка прокладки, образующая опорный уровень, начиная от которого может быть точно смонтирован комплект окна в корпусе автомобиля. Для того чтобы напылять большее количество отверждаемой композиции в поднутрение 18 под режущей кромкой 11 распылительная насадка 9 может быть повернута в этом направлении. Само собой разумеется, что распылительная насадка 9 может быть также направлена к стеклянной панели 2, когда большее количество отверждаемой композиции следует распылять под стеклянной панелью (например, когда полимер должен также заходить на участок первой главной стороны 3 панели 2). Если поднутрения имеются на обеих сторонах, распылительная насадка может быть направлена во время первого прохода к одной стороне, а во время второго прохода - к противоположной стороне. Во время обоих проходов форма распыла не должна покрывать всю ширину поверхности формы и панели, которая должна быть покрыта.

На фиг.8 показано еще одно выполнение упругой детали 8 формы. Показанная упругая деталь 8 формы упирается не только в первую главную сторону 3 панели 2, но также и в ее периферийную кромочную сторону 5. При этом прокладка, образованная на поверхности формы и панели, будет иметь одностороннее капсулирование на второй главной стороне 4, которая выступает за пределы кромки панели.

Для получения легкой и прочной прокладки прокладка может быть изготовлена из легких и прочных отверждаемых алифатических полиуретановых композиций, описанных в патенте ЕР-В-0379246. Однако следует иметь в виду, что легкая и прочная прокладка может быть также изготовлена с использованием ароматической полиуретановой композиции, если покрыть ее легким и прочным слоем. Этим слоем может быть слой наносимой на поверхность формы краски, в частности краски на водной основе или на основе растворителя, или слой отверждаемой алифатической полиуретановой композиции.

При установке в (оконном) проеме автомобиля прокладка, полученная по описанному здесь выше способу, может действовать в качестве уплотнения с корпусом автомобиля. Однако часто она не играет роль уплотнения, а предназначена только для создания эстетического перехода, то есть для обеспечения идеальной непрерывности между оконным комплектом и корпусом автомобиля. Так как оконный комплект обычно приклеивают к корпусу автомобиля, уплотнение между стеклянной панелью и корпусом автомобиля не является обязательным. Однако в том случае, когда такое уплотнение является желательным, мягкий пенопласт может быть нанесен на заднюю сторону прокладки и/или на стеклянную панель, чтобы заполнить зазор между оконным комплектом и корпусом автомобиля. Такой мягкий пенопласт может быть наклеен на прокладку и/или на панель или же может быть создан на месте, например, за счет заливки или экструзии вспениваемой полиуретановой композиции на заднюю сторону прокладки и создания условий для вспенивания, чтобы получить уплотнение 21 (см. фиг.4). Так как никакой внешний разделительный состав не наносят на эту заднюю сторону, может быть обеспечено хорошее сцепление. Мягкий пенопласт преимущественно имеет плотность меньше чем 400 кг/м3, предпочтительнее меньше чем 250 кг/м3, а еще лучше меньше чем 150 кг/м3.

Прокладка, полученная по способу в соответствии с настоящим изобретением, не обязательно идет вокруг всего периметра панели. Если она идет вокруг всего периметра панели, не требуется дополнительная операция способа для отделки любых швов между местоположениями начала и конца или в местоположении острых углов. Когда распыляют отверждаемую композицию с заданного расстояния на поверхность формы, распылительная насадка может двигаться вдоль периметра панели, однако преимущественно она движется вдоль каждой из боковых сторон панели и затем перемещается вперед, когда доходит до углов, причем распыление преимущественно прерывают при прохождении угла. После перемещения в правильное положение для распыления на следующей боковой стороне панели (или для напыления второго слоя отверждаемой композиции на ранее напыленной стороне) распыление возобновляют, и распылительная насадка движется вдоль следующей боковой стороны. На углах может происходить некоторое перекрытие, однако это практически не создает никаких проблем, так как сохраняется такое же качество лицевой поверхности прокладки и обычно имеется зазор между прокладкой и корпусом автомобиля. Более того, прокладка обычно является в некоторой степени сжимаемой.

В способе в соответствии с настоящим изобретением различные типы вставок могут быть отформованы в прокладке. В качестве примеров таких вставок можно привести электрические провода, опору для зеркала, датчики тревожной сигнализации, переключатели, "Einfassrahmen", дефлекторы воды и т.п. На фиг.9 показан, например, электрический провод 27, который помещают на панель ранее нанесения отверждаемой композиции, так что он становится встроенным в нее. Вставка может быть также установлена на поверхности формы преимущественно после нанесения первого слоя отверждаемой композиции, так что вставка будет полностью замурована в прокладку и ее не будет видно. Как это показано на фиг.10, вставка, а более конкретно эстетическая пластинка 22, также может быть установлена на поверхности формы, при этом она остается видимой. Пластинка 22 может быть зажата между выступающими кромками на поверхности формы, так что образуется канавка вдоль обеих кромок пластинки. В способе в соответствии с настоящим изобретением достаточно легко можно избежать проникновения отверждаемой композиции между передней стороной пластинки и поверхностью формы. В самом деле, в предложенном способе совсем или главным образом не оказывают давления на отверждаемую композицию. Более того, поверхность формы может быть изготовлена из упругого материала, обеспечивающего эффективное уплотнение. Кроме того, на поверхности формы могут быть образованы выступающие кромки, которые также могут быть изготовлены из того же самого мягкого и упругого материала, так что ровные жесткие вставки легко могут быть зажаты между такими кромками.

На фиг.11 показан вариант, в котором вставка содержит предварительно изготовленную губку 24, которая образует свободную кромку капсулирования. Эта губка 24 может иметь свойства, отличающиеся от свойств прокладки. Она может быть, например, более мягкой, чтобы обеспечить уплотнение с корпусом автомобиля.

На фиг.12 и 13 показан особый вариант способа в соответствии с настоящим изобретением, в котором используют отверждаемую композицию, которая содержит пенообразующее вещество, так что может быть образован вспененный материал. Вспениваемую композицию заливают в первой операции, показанной на фиг.12, на поверхность 6 формы. Во время этой операции заливки отверждаемая композиция в некоторой степени растекается по всей поверхности формы и начинает вспениваться. Как это показано на фиг.13, поверхность 6 формы и кромка панели 2 будут покрыты не только за счет растекания отверждаемой композиции, но также за счет того, что объем отверждаемой композиции увеличивается в результате реакции пенообразования. Так как реакция пенообразования протекает в открытой форме, она, главным образом, не создает никакого давления.

В изобретении предлагается комплект панели, который содержит панель и прокладку, сцепленную с панелью и идущую вдоль по меньшей мере одного участка ее периметра. Для получения комплекта панели отверждаемую композицию наносят прямо или косвенно на панель и на поверхность формы, на которую устанавливают панель. При нанесении на поверхность формы отверждаемая композиция имеет динамическую вязкость, которая меньше, чем динамическая вязкость экструзионных материалов. За счет этого может быть достигнуто лучшее качество поверхности без оказания высокого давления на отверждаемую композицию. В отличие от известных процессов реакционного инжекционного формования отверждаемую композицию не впрыскивают в закрытую форму, но наносят на поверхность открытой формы при помощи аппликатора, который движется вдоль, по меньшей мере, указанного участка периметра панели. Технический результат при использовании заявленного изобретения позволяет использовать более дешевые формы и, в частности, формы, изготовленные из мягкого, упругого материала. 2 н. и 27 з.п. ф-лы, 15 ил.

1. Способ изготовления комплекта панели, в частности комплекта панели для использования в оконном проеме автомобиля, который содержит панель (2) и прокладку (1), причем прокладка сцеплена с панелью, идет вдоль по меньшей мере одного участка ее периметра и имеет поверхность, по меньшей мере один участок (25) которой отформован в контакте с твердой поверхностью, при этом способ включает в себя следующие операции:

использование формы (7, 8), имеющей по меньшей мере одну поверхность (6) формы;

установка панели (2) и поверхности (6) формы напротив друг друга;

нанесение композиции для образования указанной прокладки (1) при помощи аппликатора (9), который движется вдоль по меньшей мере участка периметра панели (2), нанося композицию в открытую форму, прямо или косвенно на поверхность формы и прямо или косвенно на указанную панель, при этом композицию наносят по меньшей мере одним слоем толщиной более 0,1 мм;

изготовление прокладки (1) из указанной композиции в контакте с указанной твердой поверхностью, образованной по меньшей мере при помощи панели (2) и поверхности (6) формы; и

удаление панели (2) и полученной на ней прокладки (1) из формы (7, 8), причем указанная композиция представляет собой отверждаемую композицию, которая может отверждаться на указанной твердой поверхности, чтобы получить прокладку (1), и которая имеет динамическую вязкость, измеренную при скорости сдвига 1/с, меньше чем 35000 мПа·с, когда она поступает по меньшей мере на один участок поверхности формы.

2. Способ по п.1, отличающийся тем, что отверждаемую композицию наносят и отверждают до тех пор, пока не будет получена прокладка, без оказания давления на поверхность (6) формы, превышающего 500 мбар, преимущественно, без оказания давления на поверхность формы, превышающего 350 мбар, предпочтительнее, без оказания давления на поверхность формы, превышающего 150 мбар, и наиболее предпочтительно, без оказания давления на поверхность формы, превышающего 50 мбар.

3. Способ по п.1, отличающийся тем, что при отверждении отверждаемой композиции указанная твердая поверхность только частично охватывает прокладку (1), так что участок (25) поверхности прокладки может отверждаться в контакте с твердой поверхностью, при этом дополнительный участок (26) поверхности полимера (1) одновременно может отверждаться в контакте с газом (19), пока не будет получена прокладка.

4. Способ по п.1, отличающийся тем, что при нанесении на указанный участок поверхности (6) формы динамическая вязкость отверждаемой композиции составляет меньше чем 10000 мПа·с, преимущественно, меньше чем 5000 мПа·с.

5. Способ по п.1, отличающийся тем, что отверждаемую композицию наносят при помощи аппликатора (9) прямо на поверхность (6) формы и также прямо на панель (2).

6. Способ по п.1, отличающийся тем, что отверждаемую композицию рассеивают по меньшей мере в одном направлении в аппликаторе (9) раньше ее выхода из аппликатора, причем отверждаемую композицию преимущественно рассеивают в аппликаторе за счет ее разделения в аппликаторе по меньшей мере на два, а преимущественно по меньшей мере на три индивидуальных потока (17), выходящих из аппликатора, и/или за счет ее расширения по меньшей мере в одном потоке отверждаемой композиции в аппликаторе (9), так что после выхода из аппликатора поток имеет самый малый и самый большой размер поперечного сечения, причем самый большой размер поперечного сечения (L) превышает более чем в 3 раза самый малый размер поперечного сечения, преимущественно, в 5 раз, предпочтительнее, в 10 раз.

7. Способ по п.1, отличающийся тем, что аппликатор (9) удерживают на расстоянии (D) от твердой поверхности, когда наносят на нее отверждаемую композицию, причем отверждаемую композицию распыляют при помощи аппликатора на твердую поверхность.

8. Способ по п.7, отличающийся тем, что отверждаемую композицию распыляют в соответствии с формой распыла, по меньшей мере один размер (W) поперечного сечения которой увеличивается в направлении твердой поверхности, причем указанный размер (W) поперечного сечения увеличивается, в частности на расстоянии d от аппликатора, на величину, составляющую по меньшей мере 0,05·d, а преимущественно на величину, составляющую по меньшей мере 0,1·d.

9. Способ по п.7, отличающийся тем, что расстояние (D), с которого распыляют отверждаемую композицию, превышает 10 мм и преимущественно превышает 20 мм.

10. Способ по одному из пп.7-9, отличающийся тем, что отверждаемую композицию распыляют на указанную твердую поверхность в виде пленки (15) и/или в виде капель (16).

11. Способ по п.10, отличающийся тем, что указанная пленка (15) имеет толщину меньше, чем 2 мм, а преимущественно меньше, чем 1 мм.

12. Способ по п.1, отличающийся тем, что слой отверждаемой композиции имеет среднюю толщину меньше, чем 5 мм, преимущественно, меньше, чем 3 мм, предпочтительнее, меньше, чем 2 мм, и наиболее предпочтительно, меньше, чем 1 мм.

13. Способ по п.12, отличающийся тем, что слой отверждаемой композиции имеет среднюю толщину больше, чем 0,25 мм, и предпочтительнее, больше, чем 0,4 мм.

14. Способ по п.1, отличающийся тем, что поверхность (6) формы образована по меньшей мере частично, а преимущественно целиком, из упругого материала, имеющего твердость А по Шору меньше, чем 90 и преимущественно, меньше, чем 60, причем указанный упругий материал представляет собой формованный силиконовый материал.

15. Способ по п.1, отличающийся тем, что поверхность (6) формы образована из самоосвобождаемого материала, не требующего нанесения разделительного состава для выемки прокладки с поверхности формы, причем самоосвобождаемым материалом является силиконовый материал или ПТФЭ.

16. Способ по п.1, отличающийся тем, что панель (2) имеет первую (3) и вторую (4) основные стороны и периферийную краевую сторону (5), причем панель (2) и поверхность (6) формы устанавливают напротив друг друга таким образом, что поверхность (6) формы входит в контакт с первой основной стороной (3) панели (2) и имеет участок, который выступает за ее периферийную краевую сторону (5).

17. Способ по п.16, отличающийся тем, что на указанном участке поверхности (6) формы, который выступает за периферийную краевую сторону (5) панели (2) предусмотрена режущая кромка (11), причем режущая кромка (11) образует первую кромку прокладки (1).

18. Способ по п.16 или 17, отличающийся тем, что вторая основная сторона (4) панели (2) снабжена маской (12), которую снимают после нанесения отверждаемой композиции, и которая образует вторую кромку прокладки (1).

19. Способ по п.18, отличающийся тем, что маска (12) выполнена из фольги (14) или ленты, которая соединена с возможностью отсоединения со второй основной стороной (4) панели (2) и которая доходит до периферийной краевой стороны (5) панели (2).

20. Способ по п.1, отличающийся тем, что ранее нанесения отверждаемой композиции наносят формную краску по меньшей мере на указанную поверхность формы.

21. Способ по п.1, отличающийся тем, что отверждаемую композицию наносят по меньшей мере в два слоя.

22. Способ по п.21, отличающийся тем, что отверждаемая композиция содержит первую отверждаемую композицию, которую используют для нанесения первого слоя, и дополнительную отверждаемую композицию, которую используют для нанесения дополнительного слоя поверх первого слоя, причем дополнительная отверждаемая композиция преимущественно представляет собой ароматическую полиуретановую реакционную смесь.

23. Способ по п.1, отличающийся тем, что после создания прокладки (1) на заднюю сторону прокладки (1) и/или на панель (2) наносят мягкий пенопласт, предназначенный для создания уплотнения (21), причем мягкий пенопласт имеет плотность меньше, чем 400 кг/м3, преимущественно, меньше, чем 300 кг/м3, и предпочтительнее, меньше, чем 200 кг/м3.

24. Способ по п.1, отличающийся тем, что отверждаемая композиция содержит полиуретановую реакционную смесь, состав которой позволяет получить эластомерный полиуретановый материал, имеющий плотность выше, чем 400 кг/м3, а преимущественно, выше, чем 500 кг/м3.

25. Способ по п.1, отличающийся тем, что отверждаемая композиция имеет состав, позволяющий получить пенопласт, имеющий плотность меньше, чем 400 кг/м3, а преимущественно меньше, чем 250 кг/м3, причем отверждаемая композиция содержит пенообразующее вещество, при этом отверждаемая композиция вспенивается на указанной твердой поверхности, чтобы образовать полимерный пенопласт.

26. Способ по п.1, отличающийся тем, что вставка (22, 24, 27) прикреплена к панели за счет покрытия вставки, по меньшей мере частично, отверждаемой композицией, когда отверждаемую композицию наносят для получения прокладки (1).

27. Способ по п.1, отличающийся тем, что операция нанесения включает в себя операцию создания условий для течения отверждаемой композиции поверх указанной твердой поверхности.

28. Комплект панели, в частности для использования в оконном проеме автомобиля, который содержит панель (2) и прокладку (1), сцепленную с участком поверхности указанной панели и идущую вдоль по меньшей мере одного участка ее периметра, отличающийся тем, что он получен способом в соответствии с одним из пп.1-27, а прокладка (1) имеет поверхность, участок (25) которой получен в контакте с твердой поверхностью, в то время как дополнительный участок (26) прокладки представляет собой свободно образованную поверхность, полученную в контакте с газом (19).

29. Комплект панели по п.28, отличающийся тем, что дополнительный участок (26) поверхности прокладки (1) представляет собой напыленную поверхность.

| US 5464575 А, 07.11.1995 | |||

| KR 20010061166 A, 07.07.2001 | |||

| EP 0431534 A2, 12.06.1991 | |||

| ЗАФОРМОВАННОЕ ОСТЕКЛЕНИЕ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1997 |

|

RU2188133C2 |

| DE 3418163 A1, 21.11.1985 | |||

| US 5421940 A, 06.06.1995. | |||

Авторы

Даты

2010-05-10—Публикация

2005-03-17—Подача