Изобретение относится к области технологий синтеза неорганических материалов, в частности к получению оксидов металлов или их смесей из жидких алкильных или алкоголятных соединений металлов, например оксида цинка из диметилцинка или оксида алюминия из изопропилата алюминия. Оксиды металлов широко используются в электронике в составе полупроводниковых, ферромагнитных и люминофорных материалов, применяют их в волоконной оптике, химическом катализе и других отраслях техники.

К материалу, используемому для этих целей, предъявляются высокие требования по чистоте, фазовому и гранулометрическому составу, насыпной плотности, удельной поверхности. Для получения оксидов с необходимыми физико-химическими свойствами используют, в частности, алкильные и алкоголятные соединения соответствующих металлов или их смеси, существующие (хотя бы некоторое время) в жидкой форме в нормальных условиях.

Известен способ получения окислов свинца (АС SU 828632, МПК C01G 21/02, опубликован: БИ №14, дата публикации: 15.04.87). Способ заключается в окислении кислородом жидкого распыленного соединения свинца. Окисление осуществляют путем сжигания реагентов в интервале температур от 1200 до 2000°С.

Реализуют способ, например, путем заливки в резервуар установки 100 мл тетраэтилсвинца (C2H5)4Pb с содержанием примесей от 10-5 до 10-6% (масс.). По периферийным каналам горелки подают 120 л/мин кислорода. У основания центрального канала горелки создают зону пониженного давления, за счет этого из резервуара засасывается жидкий тетраэтилсвинец и распыляется в струе кислорода. Смесь поджигают электрозапальником. При этом 100 мл тетраэтилсвинца сгорает в реакторе при 1200°С в течение 12 минут, в результате чего получают 100 г смеси окислов свинца с размером частиц от 5 до 11 мкм, которые улавливаются системой фильтров. Смесь окислов переводят или в свинцовый сурик прокаливанием в интервале температур от 500 до 600°С, или в свинцовый глёт прокаливанием в интервале температур от 680 до 800°С в окислительной атмосфере. Производительность процесса составляет 500 г/час. Выход окислов достигает 100% от теоретического выхода (по-видимому, после прокалки).

Недостатками этого способа являются:

- загрязнение конечного продукта сажей, возникновение и существование которой определяется относительно низкой (в условиях приведенного выше примера) величиной средневзвешенной температуры факела пламени кислородной горелки, что и реализует (на границе пламени в условиях небольшого недостатка кислорода) при температурах ниже примерно 350°С термодинамические условия образования элементного углерода;

- трудоемкость способа за счет наличия дополнительной технологической операции - прокаливание смеси окислов свинца в окислительной среде в интервале температур от 500 до 800°С, обеспечивающее выжигание сажи и доокисление металлического свинца;

- необходимость применения (с целью снижения содержания примесей) практически девятикратного избытка окислителя (кислорода - αок>4), подаваемого в горелку (при синтезе оксидов свинца с высокой степенью окисления), что снижает средневзвешенную температуру факела пламени до 1200°С и уменьшает производительность способа за счет снижения концентрации тетраэтилсвинца в факеле пламени. При этом αок=v/v0, где v - фактически подаваемое число молей

окислителя, a v0 - стехиометрический коэффициент для кислорода, при котором обеспечивается полное окисление подаваемого в горелку горючего (С, Н2, СО) до углекислого газа и воды;

- практическая невозможность синтеза продукта в одну стадию с содержанием конденсированных примесей на уровне 0,01 ppm даже в условиях средневзвешенной температуры факела пламени в районе 2000°С путем снижения коэффициента избытка кислорода до величин, близких к единице. Причина такого эффекта скрыта в недостаточной химической активности кислорода.

Известен способ получения оксида цинка окислением диметилцинка или диэтилцинка (патент RU 2154027 С1, МПК C01G 9/02, опубликован: БИ №22, дата публикации: 10.08.2000). Способ заключается в разбавлении диметилцинка или диэтилцинка органическим разбавителем в соотношении 1:(1:4) по объему перед их распылением в среде кислорода с получением аэрозоля и его сжигании.

Способ осуществляют следующим образом: в расходной емкости готовят раствор диметилцинка или диэтилцинка в гексане, гептане или октане в соотношении из интервала 1:(1-4), то есть от 1:1 до 1:4. Приготовление смеси осуществляют в атмосфере инертного газа, исключающей контакт алкильных соединений с кислородом и влагой воздуха. Смесь из расходной емкости подают на многоканальную форсунку горелки, введенную в трубчатый реактор. Форсунка осуществляет распыление подаваемой смеси в среде кислорода до аэрозольного состояния. Аэрозольная смесь в реакторе воспламеняется от введенного в него запальника и сгорает с образованием мелкодисперсного оксида цинка, который улавливается на выходе системой фильтров, а газообразные продукты сгорания (углекислый газ и пары воды) сбрасываются в атмосферу.

Этот известный способ, заключающийся в окислении кислородом диметилцинка или диэтилцинка, выбран в качестве прототипа предлагаемого изобретения как наиболее близкий к нему по назначению, технической сущности и достигаемому эффекту.

Недостатками прототипа являются:

- загрязнение конечного продукта микропримесями сажи и даже (в общем случае) чистым металлом алкилятобразующего или алкоголятобразующего соединения, термодинамика возникновения и существования которых определяется в целом величиной коэффициента избытка окислителя αок, относительно низкой величиной средневзвешенной температуры факела пламени кислородной горелки и его размытостью. Размытость факела пламени при синтезе оксида цинка реализует на его границах достаточно широкие пространственные области с температурой ниже 1000°С. В этих областях и догорает некоторое количество диметилцинка или диэтилцинка, разбавленное жидким горючим, с появлением видимого количества конденсированной примеси, загрязняющей конечный продукт;

- наличие дополнительной технологической операции (для получения высокочистого оксида цинка с содержанием примеси до 0,01 ppm) - термообработки оксида цинка в кислороде, обеспечивающей выжигание сажи и доокисление металла (цинка) при его появлении. Дополнительная технологическая операция усложняет процесс;

- необходимость применения коэффициента избытка окислителя αок>4 (с целью снижения содержания примесей) путем его сжигания в кислородной горелке, что увеличивает расход кислорода, снижает температуру факела пламени, уменьшает производительность способа.

Основными недостатками прототипа характеризуются практически все технологические процессы, связанные с взаимодействием горючего и кислорода путем их сжигания в горелке (вне зависимости от способа дальнейшей закалки конденсированных продуктов такого взаимодействия). Недостатки связаны с относительно малыми величинами средневзвешенных температур факела пламени и его поперечного градиента температур, которые, в основном, зависят от относительной концентрации и химической активности кислорода. Применение же дополнительной операции термообработки конденсированных продуктов синтеза или ее отсутствие связано с конкретными требованиями по чистоте на содержание примесей в конечном высокочистом продукте.

Задачей предлагаемого изобретения является повышение степени чистоты синтезируемых оксидов металлов или их смесей с одновременным упрощением способа и повышением его производительности.

При использовании настоящего изобретения достигается следующий технический результат - содержание в конденсированных продуктах синтеза элементарного углерода или чистого металла алкильных или алкоголятных соединений не превышает по каждому из них 0,01 ppm, при этом синтез осуществляют в одну стадию (т.е. исключается операция термообработки конденсированных продуктов синтеза в окисляющей среде). Одновременно повышается производительность процесса.

Указанная задача решается, а технический результат достигается тем, что в способе получения оксидов металлов взаимодействием диспергированных жидкокапельных форм соединений металлов с окисляющим реагентом согласно изобретению для получения оксида свинца, оксида алюминия или их смесей в качестве соединений металлов используют соответственно алкильное соединение - тетраэтилсвинец, алкоголятное соединение - изопропилат алюминия или их смесь, которые смешивают с органическим разбавителем - изооктаном, в качестве окисляющего реагента используют газовую смесь кислорода с озоном, взаимодействие осуществляют в интервале температур от 1500 до 2300°С, при этом количество окисляющего реагента превышает стехиометрическое не более чем в 4 раза, а содержание озона в газовой смеси составляет от 25 до 90 об.%.

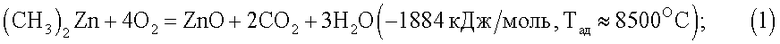

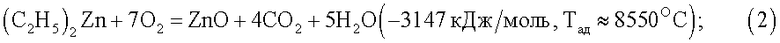

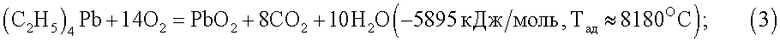

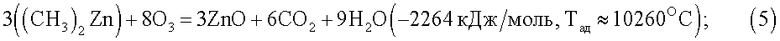

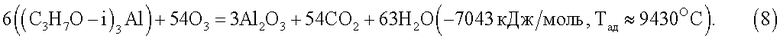

Упрощение процесса достигается тем, что в известном способе получения оксида металла (цинка) путем взаимодействия алкильных и (или) алкоголятных соединений металлов или их смесей (диметилцинка или диэтилцинка) с окисляющим реагентом в качестве последнего используют газовую смесь кислорода с озоном. Этот реагент превращает диметилцинка или диэтилцинка в высокочистый оксид цинка, а, например, алюминия изопропилат и тетраэтилсвинец в высокочистые оксиды алюминия и свинца в одну стадию по реакциям соответственно:

Реакции горения разбавителей, например, изооктана в кислороде и озоне:

Эти реакции сопровождаются выделением значительного количества тепла, что позволяет реализовать их в режиме горения. Из реакций 1-8 видно, что в сравнении с прототипом введение в состав окисляющего реагента озона заметно увеличивает тепловой баланс факела пламени. Следствиями этого и являются увеличение средневзвешенной температуры факела пламени, увеличение градиента температур в его поперечном сечении (приводит к уменьшению степени размытости факела), при прочих равных условиях сравнения уменьшаются его геометрические размеры (диаметр ядра и общая длина факела). За счет большей реакционной способности озона температура ядра пламени увеличивается. Теоретические оценки показывают, что использование чистого озона (в реакциях 5-8) в сравнении с кислородом (в реакциях 1-4) поднимает величину максимально достижимых температур пламени (адиабатические условия) в среднем примерно на 25%. При этом за счет большей реакционной способности озона увеличиваются скорости протекания реакций. В этих условиях при одновременном уменьшении коэффициента избытка окислителя степень размытости факела пламени сужается. Уменьшается количество алкильных или алкоголятных соединений, попадающих в суженную (в сравнении с прототипом) область пламени, в которой могут реализоваться условия синтеза элементного углерода или чистого металла соответствующего соединения, что и реализует достижение заявленного технического результата - синтез высокочистых оксидов металлов или их смесей в одну стадию.

Для интенсификации процесса горения его осуществляют путем распыления жидких алкильных и алкоголятных соединений металлов или их смесей в среде газообразной смеси кислорода с озоном. При этом количество окисляющего реагента превышает стехиометрическое не более чем в 4 раза, что и увеличивает производительность способа за счет увеличения массового расхода жидких алкильных и алкоголятных соединений металлов или их смесей в центральном канале кислородно-озонной горелки, который, в свою очередь, контролируется величиной пониженного давления у его основания. Массовый расход жидкости увеличивается с уменьшением давления в зоне основания центрального канала горелки, которое падает с увеличением температуры факела пламени и скорости истечения окисляющего реагента. При этом температура факела пламени увеличивается с уменьшением величины коэффициента избытка окислителя αок.

Увеличение коэффициента избытка окисляющего реагента более 4 приводит к заметному уменьшению максимально возможной температуры пламени кислородно-озонной (для случая максимального содержания озона в составе окисляющего реагента) горелки за счет разогрева его избытка без существенного влияния на качество синтезируемых оксидов металлов (количество конденсируемых примесей остается на уровне 0.01 ppm), уменьшается производительность процесса. Поддержание величины коэффициента избытка окислителя αок≤1 не имеет ни экономического, ни технического смысла.

Использование содержания озона в газовой смеси окисляющего реагента в интервале от 25 до 90 об.% сверху ограничено сегодняшним уровнем техники - СВЧ-генератор 100% озона высокой чистоты требуемой производительности технически трудно построить из-за высокой химической активности озона (превращается в кислород до момента использования) или из-за экономической нецелесообразности.

Ограничение по озону снизу диктуется требуемой степенью возможного увеличения минимальной величины средневзвешенной температуры факела пламени (обеспечивающей содержание примесей не выше 0,01 ppm для отдельных алкильных и алкоголятных соединений металлов), которое реализуется при минимальном коэффициенте избытка окислителя, близком к единице.

Поддержка величины средневзвешенной температуры факела пламени горелки выше примерно 2300°С (при минимальном коэффициенте избытка окислителя, близком к единице) даже с применением чистого озона и отсутствием органических разбавителей затруднительна с практической стороны в связи с рассеиванием тепла во внешней среде.

Поддержка величины средневзвешенной температуры факела пламени горелки не ниже 1500°С обеспечивает возможность сгорания практически всех известных жидкокапельных форм смесей алкильных и (или) алкоголятных соединений металлов или их смесей без выпадения аппаратно-видимых количеств конденсируемых примесей.

Введение в состав жидкокапельных форм алкильных и алкоголятных соединений металлов или их смесей органических разбавителей, заметно не понижающих и не повышающих температуру их горения (сбалансированных по теплоте сгорания, смотри реакции 9 и 10), обеспечивает такой технический эффект, как уменьшение концентрации соединений металлов в факеле пламени, а значит и их содержание в более узких (в сравнении с прототипом) зонах, в которых синтез конденсируемых примесей все-таки возможен, что и обеспечивает решение поставленной задачи и достижение технического результата.

Для практической реализации способа за основу взята установка, приведенная в патенте, взятом за прототип (патент RU 2154027 С1, МПК C01G 9/02, опубликован: БИ №22, дата публикации: 10.08.2000). В отличие от прототипа к кислородному каналу горелки дополнительно присоединен внешний источник газообразного озона избыточного давления с возможностью тонкой настройки его расхода с целью подачи на горелку газовой смеси кислорода с озоном соответствующего количества и концентрации.

Пример 1

В расходную емкость установки заливают 100 мл тетраэтилсвинца (C2H5)4Pb с содержанием примесей от 10-5 до 10-6 мас.%. По периферийным каналам горелки подают примерно 95 л/мин газовой смеси кислорода с озоном с объемным содержанием озона 27%. У основания центрального канала горелки создают зону пониженного давления, за счет этого из расходной емкости засасывается жидкий тетраэтилсвинец и распыляется в струе окислительного реагента с коэффициентом избытка αок≈3,7. Смесь поджигают электрозапальником. При этом 100 мл (С2Н5)4Pb сгорает в реакторе при средневзвешенной температуре факела пламени 1700°С в течение 5,5 минут, в результате чего получают примерно 122 г мелкокристаллического оксида свинца с размером частиц от 0,5 до 4,5 мкм, которые улавливаются системой фильтров.

Производительность процесса составляет 1331 г/час. Выход оксида свинца достигает 100% от теоретического выхода. Элементный углерод и металлический свинец аппаратно не обнаруживаются, то есть находятся на уровне, меньшем 0,01 ppm.

Пример 2

В расходной емкости установки готовят высокочистую смесь следующего состава: 100 мл тетраэтилсвинца (С2Н5)4Pb смешивают со 100 мл изопропилата алюминия (С3Н7О-i)3Al и 200 мл изооктана (триметилпентан). Приготовление смеси осуществляют в атмосфере инертного газа, исключающей ее контакт с кислородом и влагой воздуха.

По периферийным каналам горелки подают 135 л/мин газовой смеси кислорода с озоном с объемным содержанием озона 80%. У основания центрального канала горелки создают зону пониженного давления, за счет этого из расходной емкости засасывается приготовленная жидкая смесь и распыляется в струе окислительного реагента с коэффициентом избытка αок≈2. Смесь поджигают электрозапальником. При этом 400 мл смеси сгорает в реакторе при средневзвешенной температуре факела пламени 2200°С в течение 5,2 минут, в результате чего получают примерно 148 г механической смеси мелкокристаллического оксида свинца и α-оксида алюминия с размером частиц от 0,25 до 2,5 мкм, которые улавливаются системой фильтров.

Производительность процесса по общей массе оксидов металлов составляет 1707 г/час. Выход оксида свинца и корунда достигает 100% от теоретического выхода. Элементный углерод, металлические свинец и алюминий аппаратно не обнаруживаются, то есть находятся на уровне, меньшем 0,01 ppm.

Пример 3

В расходной емкости установки смешивают высокочистые 100 мл изопропилата алюминия со 100 мл изооктана. По периферийным каналам горелки подают 85 л/мин газовой смеси кислорода с озоном с объемным содержанием озона 80%. У основания центрального канала горелки создают зону пониженного давления, за счет этого приготовленная смесь и распыляется в струе окислительного реагента с коэффициентом избытка αок≈2. Смесь поджигают электрозапальником. При этом 200 мл смеси сгорает в реакторе при средневзвешенной температуре факела пламени 2100°С в течение 5,5 минут, в результате чего получают примерно 26 г α-оксида алюминия с размером частиц от 0,25 до 1,7 мкм, которые улавливаются системой фильтров.

Производительность процесса составляет 284 г/час. Выход оксида алюминия достигает 100% от теоретического выхода. Элементный углерод и металлический алюминий аппаратно не обнаруживаются.

Кроме одновременного синтеза механических смесей нескольких оксидов металлов, изобретение принципиально позволяет в определенных конкретных условиях синтезировать мелкокристаллические формы отдельных сложных оксидов различного габитуса.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СВИНЦА СТЕАРИНОВОКИСЛОГО ДВУХОСНОВНОГО СТАБИЛИЗАТОРА ПОЛИВИНИЛХЛОРИДА | 2012 |

|

RU2506253C1 |

| Способ электролитического получения алкильных производных металлов II-V групп периодической системы | 1959 |

|

SU132136A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОЧИСТЫХ ТЕЛЛУРИТНЫХ СТЕКОЛ | 2010 |

|

RU2455243C1 |

| Способ очистки тетраэтилсвинца | 1979 |

|

SU840040A1 |

| Способ очистки воды от этилированного бензина | 1990 |

|

SU1759793A1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ДЛЯ ДЕГИДРИРОВАНИЯ УГЛЕВОДОРОДОВ | 1994 |

|

RU2132731C1 |

| СПОСОБ ПЛАВКИ МЕТАЛЛОЛОМА | 2011 |

|

RU2584374C2 |

| УЗЕЛ ГОРЕЛОК С УЛЬТРАНИЗКОЙ ЭМИССИЕЙ NOx | 2007 |

|

RU2426030C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВЕЩЕСТВА, ВЫБРАННОГО ИЗ РЯДА ТУГОПЛАВКИХ МЕТАЛЛОВ ИЛИ РЯДА НЕМЕТАЛЛОВ: КРЕМНИЙ, БОР, ФОСФОР, МЫШЬЯК, СЕРА | 2005 |

|

RU2298588C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВЕЩЕСТВА, ВЫБРАННОГО ИЗ РЯДА: БОР, ФОСФОР, КРЕМНИЙ И РЕДКИЕ ТУГОПЛАВКИЕ МЕТАЛЛЫ (ВАРИАНТЫ) | 2005 |

|

RU2298589C2 |

Изобретение может быть использовано для получения высокочистых оксидов металлов. Способ получения включает взаимодействие диспергированных жидко-капельных форм соединений металлов с окисляющим реагентом. Для получения оксида свинца, оксида алюминия или их смеси в качестве исходных соединений используют соответственно алкильное соединение - тетраэтилсвинец, алкоголятное соединение - изопропилат алюминия или их смесь, которые смешивают с органическим разбавителем - изооктаном. В качестве окисляющего реагента используют газовую смесь кислорода с озоном. Взаимодействие осуществляют в интервале температур от 1500 до 2300°С. Количество окисляющего реагента превышает стехиометрическое не более, чем в 4 раза, а содержание озона в газовой смеси составляет от 25 до 90 об.%. Изобретение позволяет повысить степень чистоты синтезируемых оксидов металлов, упростить способ их получения и повысить его производительность.

Способ получения оксидов металлов взаимодействием диспергированных жидко-капельных форм соединений металлов с окисляющим реагентом, отличающийся тем, что для получения оксида свинца, оксида алюминия или их смесей в качестве соединений металлов используют соответственно алкильное соединение - тетраэтилсвинец, алкоголятное соединение - изопропилат алюминия, или их смесь, которые смешивают с органическим разбавителем - изооктаном, в качестве окисляющего реагента используют газовую смесь кислорода с озоном, взаимодействие осуществляют в интервале температур от 1500 до 2300°С, при этом количество окисляющего реагента превышает стехиометрическое не более чем в 4 раза, а содержание озона в газовой смеси составляет от 25 до 90 об.%.

| RU 2154027 C1, 10.08.2000 | |||

| Способ получения оксида цинка | 1989 |

|

SU1775367A1 |

| Способ непрерывного получения окислов элементов | 1980 |

|

SU874604A1 |

| RU 2194666 C2, 20.12.2002 | |||

| Летучие ножницы | 1985 |

|

SU1294506A1 |

Авторы

Даты

2010-05-10—Публикация

2008-08-25—Подача