Область техники

Настоящее изобретение относится к стальному листу с покрытием на основе алюминия, имеющему высокую устойчивость к изменению цвета при нагреве и свариваемость, и к термоусаживающемуся бандажу, в котором она используется.

Испрашивается приоритет патентной заявки Японии №2005-34357 от 10 февраля 2005, содержание которой включено данной ссылкой.

Уровень техники

Как правило, ЭЛТ (электронно-лучевую трубку) снабжают термоусаживающимся бандажом, чтобы предотвратить имплозию. Этот термоусаживающийся бандаж выполняют из листовой стали в виде ремня путем сгибания его в форме боковой грани ЭЛТ и затем сваривая оба конца друг с другом, чтобы получить рамку. Кроме того, к каждому из четырех углов термоусаживающегося бандажа с помощью сварки прикрепляется металлический кронштейн. Для фиксации термоусаживающегося бандажа на окружности ЭЛТ термоусаживающийся бандаж расширяют, нагревая его до приблизительно 500-600°С, и затем термоусаживающийся бандаж устанавливают по периметру ЭЛТ с одновременным быстрым охлаждением. В результате термоусаживающийся бандаж сжимается из-за этого быстрого охлаждения, так что деформация, вызванная давлением воздуха, корректируется образующимся в это время натяжением термоусаживающегося бандажа.

Кроме того, имеется проблема в том, что вес термоусаживающегося бандажа, вероятно, повышается, чтобы обеспечить достаточное натяжение для устранения деформации ЭЛТ, вызванной давлением воздуха.

Например, термоусаживающийся бандаж для использования в ЭЛТ размером по диагонали 21 дюйм весит 700 г или больше. Кроме того, некоторые термоусаживающиеся бандажи подвергают обработке изгибом до 0Т, в зависимости от формы термоусаживающегося бандажа, и следовательно, для такого термоусаживающегося бандажа требуется листовая сталь, которая удовлетворяет одновременно требованиям к прочности и обрабатываемости. Далее, имеется также проблема в том, что этот термоусаживающийся бандаж ржавеет из-за изменений температуры и влажности в помещении, после того как он будет скреплен с ЭЛТ. Помимо проблемы с внешним видом, существует вероятность, что эта ржавчина может иметь отрицательное влияние на электронный пучок ЭЛТ. Однако наносить масло на поверхность стального листа, использующегося в термоусаживающемся бандаже, учитывая его применение, нельзя. Поэтому, чтобы предотвратить образование такой ржавчины, для термоусаживающегося бандажа используется листовая сталь с гальваническим покрытием или листовая сталь с гальваническим покрытием, полученным в горячем состоянии, листовая сталь с алюмоцинковым покрытием, нанесенным в расплавленном состоянии, алюминированная листовая сталь с покрытием, нанесенным в расплавленном состоянии т.д.

Помимо этого, оцинкованная листовая сталь имеет проблему в том, что вплавление цинка вызывает изменение цвета на этапе отжига и расширение термоусаживающегося бандажа при температуре 500-600°С. Хотя это изменение цвета и является проблемой только внешнего вида, оно существенно уменьшает рыночную стоимость стали. С другой стороны, что касается стального листа, покрытого алюминием, хотя он совершенно не меняет цвета при кратковременном нагреве до высокой температуры, таком как высокочастотный индукционный нагрев, однако если он нагревается газом при такой высокой температуре, как 550°С, в течение относительно длительного времени, например до 650°С приблизительно на 15 секунд или более, то он может потерять цвет.

Следует отметить, что релевантные ссылки в настоящем изобретении включают следующие патентные документы 1-4.

А именно, патентный документ 1 раскрывает способ получения жаропрочного стального листа с поверхностью, обработанной алюминием, который включает образование тонкого слоя AlN, который предотвращает взаимодиффузию Fe и Al при нагреве после нанесения металлического покрытия, тем самым подавляя легирование.

В патентном документе 2 раскрывается горячеалюминированная листовая сталь, которая имеет такой состав, как состав стали, с заданным количеством О и каждого из Ti, Nb, V, В и т.д. в ограниченном количестве, чтобы сохранить стабильность растворенного азота, и которую затем подвергают покрытию алюминием из расплава, тем самым предотвращая изменение цвета из-за легирования.

Патентный документ 3 раскрывает горячеалюминированную листовую сталь, подходящую для обработки при высокой температуре, которая становится высокопрочной после обработки при высокой температуре, вследствие добавления в нее Ti, P, Mi и Cu.

В патентном документе 4 описывается способ получения горячеалюминированной листовой стали, которая отличается сохранением блеска нанесенного слоя при высокой температуре, т.е. листовая сталь, имеющая покрытие, которое не обесцвечивается, даже если листовая сталь используется при такой высокой температуре, как примерно 550°С, так как на границе между нанесенным слоем и стальным листом после нагрева образуется барьерный слой, состоящий из AlN, путем выделения свободного азота после нанесения покрытия. Однако поскольку содержание Si и содержание Mn малы, то если содержание Al составляет 0,02 или меньше, раскисление может быть недостаточным, в частности во время замены ковша при непрерывной разливке и т.д.

[Патентный документ 1] Публикация патента Японии №2-61544, официальное сообщение.

[Патентный документ 2] Нерассмотренная японская патентная заявка, первая публикация, №Н9-195021, официальное сообщение.

[Патентный документ 3] Нерассмотренная японская патентная заявка, первая публикация, 2003-34844, официальное сообщение.

[Патентный документ 4] Патентная публикация 5-26864, официальное сообщение.

Таким образом, настоящее изобретение предложено ввиду изложенных обычных обстоятельств, и целью изобретения является предоставление листовой стали с покрытием на основе алюминия, которая отличается устойчивостью к изменению цвета и свариваемостью, не меняет окраски после повторного отжига и для которой можно предотвратить снижение прочности, а также термоусаживающегося бандажа, в котором она используется.

Описание изобретения

Чтобы достичь этой цели, в первом аспекте настоящего изобретения предлагается горячеалюминированный стальной лист, при этом стальной лист содержит не более 0,005 мас.% С; не более 0,005 мас.% N; не менее 0,1 мас.% и не более 0,5 мас.% Si; не более 0,1 мас.% Р; не более 0,02 мас.% S; не менее 1,05 мас.% и не более 1,3 мас.% Mn; не более 1,0 мас.% растворенного Al; причем остальное количество составляют Fe и неизбежные примеси, и имеет нанесенный слой на основе алюминия, состоящий в основном из Al, осажденного на этот лист, в соответствии с чем может быть предотвращено изменение цвета после повторного нагрева до температуры не менее 500°С и не более 700°С.

Кроме того, во втором аспекте настоящего изобретения предлагается горячеалюминированный стальной лист, как раскрыто в первом аспекте изобретения, с покрытием на основе алюминия, в котором С составляет не более 0,003 мас.%, N не более 0,004 мас.%, Р составляет не менее 0,05 мас.% и не более 0,08 мас.%, и Mn составляет не менее 1,05 мас.% и не более 1,3 мас.%, условный предел текучести 0,2% (PS) составляет не менее 300 МПа, а предел прочности на растяжение (TS) составляет не менее 400 МПа.

Кроме того, в третьем аспекте настоящего изобретения предлагается стальной лист с покрытием на основе алюминия, при этом стальной лист содержит не более 0,2 мас.% С; не более 0,007 мас.% N; не менее 0,1 мас.% и не более 0,5 мас.% Si; не более 0,1 мас.% Р; не более 0,02 мас.% S; не менее 1,05 мас.% и не более 2,0 мас.% Mn; не менее 0,01 и не более 0,08 мас.% Nb; не более 1,0 мас.% растворенного Al; причем остальное составляют Fe и неизбежные примеси, и имеет нанесенный слой на основе алюминия, состоящий в основном из Al, который осажден на этот лист, в соответствии с чем можно предотвратить изменение цвета после повторного нагрева до температуры не менее 500°С и не более 700°С.

Кроме того, в четвертом аспекте настоящего изобретения предлагается горячеалюминированный стальной лист, как описано в третьем аспекте настоящего изобретения, при этом, когда С составляет не менее 0,05 мас.% и не более чем 0,2 мас.%, Si составляет не менее 0,1 мас.% и не более 0,3 мас.%, Mn составляет не менее 1,05 мас.% и не более 1,5 мас.%, и Nb составляет не менее 0,03 мас.% и не более 0,05 мас.%, предел текучести YP составляет не менее 400 МПа, а предел прочности на растяжение TS составляет не менее 550 МПа.

Кроме того, пятый аспект настоящего изобретения предусматривает горячеалюминированный стальной лист, при этом стальной лист содержит не более 0,005 мас.% С; не более 0,005 мас.% N; не менее 0,1 мас.% и не более 0,5 мас.% Si; не более 0,1 мас.% Р; не более 0,02 мас.% S; не менее 1,05 мас.% и не более 1,3 мас.% Mn; не более 1,0 мас.% растворенного Al; причем остальное составляют Fe и неизбежные примеси, и имеет нанесенный слой на основе алюминия, состоящий в основном из Al, который осажден на этот лист, в соответствии с чем уменьшение прочности после нагрева до температуры не менее 500°С и не более 700°С после металлизации составляет не более 10% от прочности до нагрева (повторного нагревания).

Кроме того, в шестом аспекте настоящего изобретения предлагается горячеалюминированный стальной лист, как описано в пятом аспекте настоящего изобретения, в котором когда С составляет не более 0,003 мас.%, N не более 0,004 мас.%, Р составляет не менее 0,05 мас.% и не более 0,08 мас.%, и Mn составляет не менее 1,05 мас.% и не более 1,3 мас.%, условный предел текучести 0,2% (PS) составляет не менее 300 МПа, а предел прочности на растяжение TS составляет не менее 400 МПа.

Кроме того, в седьмом аспекте настоящего изобретения предлагается горячеалюминированный стальной лист, при этом стальной лист содержит не более 0,2 мас.% С; не более 0,007 мас.% N; не менее 0,1 мас.% и не более 0,5 мас.% Si; не более 0,1 мас.% Р; не более 0,02 мас.% S; не менее 1,05 мас.% и не более 2,0 мас.% Mn; не менее 0,01 мас.% и не более 0,08 мас.% Nb, не более 1,0 мас.% растворенного Al; причем остальное составляют Fe и неизбежные примеси, и имеет нанесенный слой на основе алюминия, состоящий в основном из Al, который осажден на этот лист, в соответствии с чем уменьшение прочности после нагревания до температуры не менее 500°С и не более 700°С после нанесения покрытия составляет не более 10% от прочности до нагревания (повторного нагревания).

Кроме того, в восьмом аспекте настоящего изобретения предлагается горячеалюминированный стальной лист, как описано в седьмом аспекте настоящего изобретения, в котором, когда С составляет не менее 0,05 мас.% и не более 0,2 мас.%, Si составляет не менее 0,1 мас.% и не более 0,3 мас.%, Mn составляет не менее 1,05 мас.% и не более 1,5 мас.%, и Nb составляет не менее 0,03 мас.% и не более 0,05 мас.%, предел текучести YP составляет не менее 400 МПа, а предел прочности на растяжение TS составляет не менее 550 МПа.

Кроме того, в девятом аспекте настоящего изобретения предлагается термоусаживающийся бандаж, в котором используется горячеалюминированный стальной лист, при этом стальной лист содержит не более 0,005 мас.% С; не более 0,005 мас.% N; не менее 0,1 мас.% и не более 0,5 мас.% Si; не более 0,1 мас.% Р; не более 0,02 мас.% S; не менее 1,05 мас.% и не более 1,3 мас.% Mn; не более 1,0 мас.% растворенного Al; причем остальное составляют Fe и неизбежные примеси, и имеет нанесенный слой на основе алюминия, состоящий в основном из Al, который осажден на этот лист.

Кроме того, в десятом аспекте настоящего изобретения предлагается термоусаживающийся бандаж, как описано в девятом аспекте настоящего изобретения, в котором горячеалюминированный стальной лист является листом, в котором, когда С составляет не более 0,003 мас.%, N составляет не более 0,004 мас.%, Р составляет не менее 0,05 мас.% и не более 0,08 мас.%, и Mn составляет не менее 1,05 мас.% и не более 1,3 мас.%, условный предел текучести 0,2% (PS) составляет не менее 300 МПа, а предел прочности на растяжение TS составляет не менее 400 МПа.

Кроме того, в одиннадцатом аспекте настоящего изобретения предлагается термоусаживающийся бандаж, в котором используется горячеалюминированный стальной лист, причем стальной лист, содержит не более 0,2 мас.% С; не более 0,007 мас.% N; не менее 0,1 мас.% и не более 0,5 мас.% Si; не более 0,1 мас.% Р; не более 0,02 мас.% S; не менее 1,05 мас.% и не более 2,0 мас.% Mn; не менее 0,01 и не более 0,08 мас.% Nb; не более 1,0 мас.% растворенного Al; причем остальное составляют Fe и неизбежные примеси, и имеет нанесенный слой на основе алюминия, состоящий в основном из Al, который осажден на этот лист.

Кроме того, в двенадцатом аспекте настоящего изобретения предлагается термоусаживающийся бандаж, как описано в одиннадцатом аспекте настоящего изобретения, в котором горячеалюминированный стальной лист является листом, в котором, когда С составляет не менее 0,05 мас.% и не более 0,2 мас.%, Si составляет не менее 0,1 мас.% и не более 0,3 мас.%, Mn составляет не менее 1,05 мас.% и не более 1,5 мас.%, и Nb составляет не менее 0,03 мас.% и не более 0,05 мас.%, предел текучести YP составляет не менее 400 МПа, а предел прочности на растяжение TS составляет не менее 550 МПа.

Как отмечено выше, в соответствии с настоящим изобретением можно получать стальной лист с покрытием на основе алюминия, имеющий отличную устойчивость к изменению цвета и свариваемость, подходящую для изготовления термоусаживающегося бандажа, без обесцвечивания даже после повторного отжига и в которой может предотвращаться ухудшение прочности.

Краткое описание чертежей

Фиг.1 является видом в перспективе, показывающим один вариант осуществления термоусаживающегося бандажа согласно настоящему изобретению.

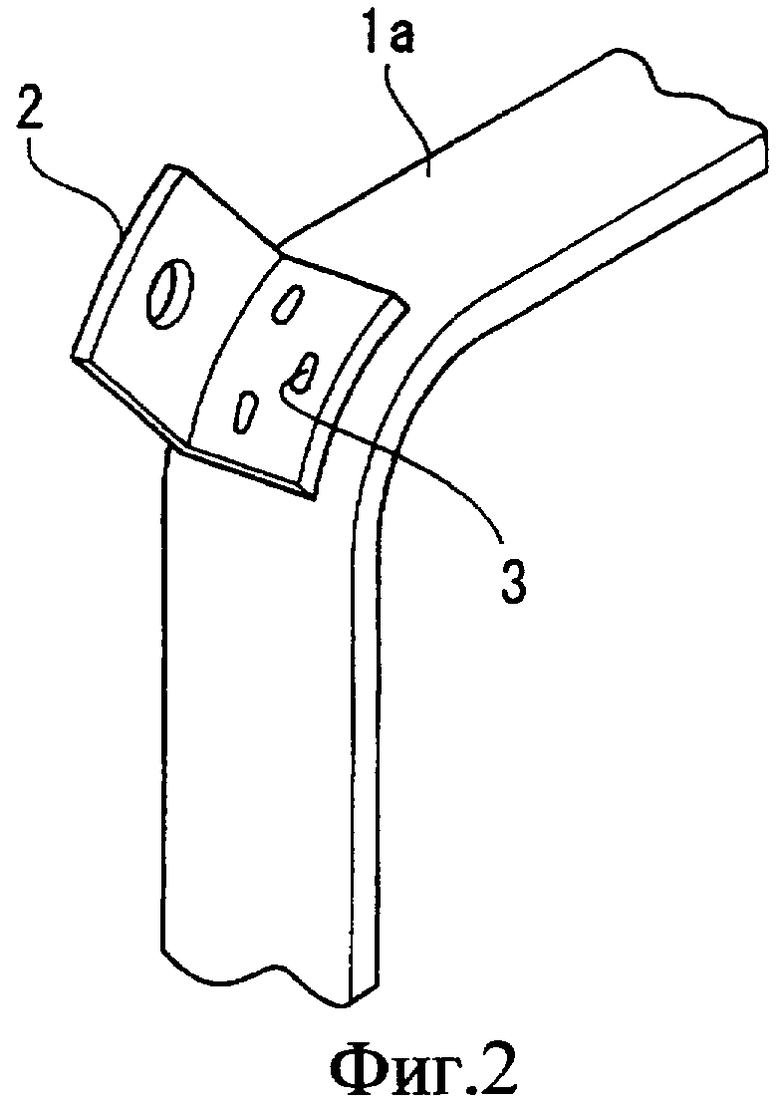

Фиг.2 является видом в перспективе, показывающим в увеличении прикрепленную часть скобы термоусаживающегося бандажа, показанного на фиг.1.

Лучший способ осуществления изобретения

Ниже со ссылками на чертежи будет дано подробное описание покрытого алюминием стального листа по настоящему изобретению и термоусаживающегося бандажа, в котором используется листовая сталь с покрытием на основе алюминия. Следует отметить, что если не указано иное, % означают массовые проценты.

Сначала будет дано пояснение относительно первого стального листа с покрытием на основе алюминия, к которому относится настоящее изобретение.

Первый стальной лист с покрытием на основе алюминия отличается тем, что стальной лист содержит не более 0,005 мас.% С; не более 0,005 мас.% N; не менее 0,1 мас.% и не более 0,5 мас.% Si; не более 0,1 мас.% Р; не более 0,02 мас.% S; не менее 1,05 мас.% и не более 2,0 мас.% Mn; не более 1,0 мас.% растворенного Al; причем остальное составляют Fe и неизбежные примеси, и имеет нанесенный слой на основе алюминия, состоящий в основном из Al, который осажден на этот лист.

Более точно, среди компонентов, из которых образован этот первый стальной лист с покрытием на основе алюминия, С, содержащийся в составе стали, связывают с Ti, Nb и т.д., чтобы получить особо низкоуглеродистую сталь (IF: без примесей внедрения), однако если содержание С повышается, то становится необходимым добавлять большое количество Ti и Nb, которые нужны также для связывания С, из-за чего повышается стоимость. Кроме того, верхний предел С определен в 0,005% (что включает пределы допусков), так как он имеет отрицательное влияние на магнитные свойства, такие, как магнитная проницаемость. С другой стороны, для легкости получения содержание С предпочтительно составляет не более 0,003%.

Аналогично С, N, содержащийся в составе стали, связывают с Ti, Nb и т.д., чтобы получить очень сверхнизкоуглеродистую сталь, однако если содержание N повышается, то становится необходимым добавлять большое количество Ti и Nb, которые нужны также для связывания N, из-за чего повышается стоимость. Кроме того, верхний предел N определен в 0,005% (что включает пределы допусков), так как он имеет отрицательное влияние на магнитные свойства, такие как магнитная проницаемость. С другой стороны, для легкости получения содержание N предпочтительно составляет не более 0,003%.

Mn в составе стали является эффективным элементом, обеспечивающим устойчивость к изменению цвета при повторном нагреве и прочность при обычной температуре и после повторного нагрева и поэтому добавляется, по меньшей мере, 1,05% (что включает пределы допусков) Mn, чтобы обеспечить прочность. Если содержание Mn составляет не менее 1,05%, то можно предотвратить изменение цвета после повторного нагрева и снижение прочности более чем на 10% после повторного нагрева. С другой стороны, если содержание Mn превышает 2,0%, то изменение свариваемости и механических свойств заваренной части станут слишком большими, и ухудшится обрабатываемость, поэтому его верхний предел определен в 2,0% (что включает пределы допусков). Следует отметить, что содержание Mn предпочтительно составляет не более 1,3% для обеспечения легкости получения.

Хотя Si, содержащийся в составе стали, является эффективным элементом для обеспечения устойчивости к изменению цвета после повторного нагрева, если содержание Si повышается, то ухудшится смачиваемость покрытия, что вызывает невозможность нанесения покрытия, поэтому его верхний предел определен в 0,5% (что включает пределы допусков). Таким образом, и для Mn, и для Si, содержащихся в составе стали, если содержание каждого повышается, то будет проявляться тот же эффект, что и в случае A1N (нитрида алюминия), который подавляет легирование в системе Al-Si. С другой стороны, нижний предел содержания Si определен в 0,1%. Потому что, если содержание Si меньше этой величины, то не может быть получена устойчивость к изменению цвета. Кроме того, если содержание Si составляет не менее 0,1%, то можно предотвратить ухудшение прочности выше 10% после повторного нагрева. И Mn, и Si находятся у поверхности стального листа в межкристаллической форме в железе и в форме оксида в концентрированном состоянии при нагреве перед нанесением покрытия или во время нанесения покрытия.

И Mn, и Si находятся в кристаллическом зерне и на межзеренной границе.

Известно, в случае проведения цинкования, что если содержится большое количество Si или Mn, которые, вероятно, образуют оксиды, то на поверхности стального листа перед металлизацией будет образовываться оксидная пленка, тем самым снижая характеристики покрытия. Это происходит потому, что ни оксид Mn, ни оксид Si, которые уже были образованы, нельзя легко восстановить, так как сродство между Mn или Si и кислородом больше, чем сродство между Zn и кислородом.

Однако, в случае проведения алюминирования, так как сродство алюминия с кислородом сильнее, чем у Si или Mn с кислородом, оксид Si или Mn может быть восстановлен. Таким образом, даже если содержится большое количество Mn или Si, оксид, который был образован при нагревании до нанесения покрытия, будет восстановлен без ухудшения характеристик металлического покрытия, кроме того, после нанесения покрытия он будет находиться в виде концентрированного твердого раствора Mn или Si на границе раздела. Однако, поскольку окислительная способность Si больше, чем у Mn, если образовано чрезмерно много оксида, то на границе раздела оксид будет образовываться в количестве, которое ухудшает характеристики покрытия, и поэтому его верхний предел установлен, как указано выше.

Каждый из Mn и Si, сконцентрированных на поверхности раздела, не допускают диффузию Fe из стального листа в покрытие при повторном нагреве после нанесения покрытия. Тем самым это предотвращает изменение цвета при повторном нагреве в диапазоне температуры и времени, указанных в настоящем изобретении. Однако, если Mn или Si, которые находятся на поверхности раздела, уходят с поверхности раздела во время этого повторного нагрева, то эффект предотвращения диффузии Fe снизится, и в результате в этой области времен и температур по настоящему изобретению будет происходить изменение цвета. Чтобы не допустить свободного перемещения Si и Mn, необходимо, чтобы на межзеренной границе перед повторным нагревом уже имелось достаточное количество Mn или Si, так что ни Si, ни Mn, которые растворены в кристаллическом зерне, не могут уйти к межзеренной границе.

Кроме того, авторы настоящего изобретения обнаружили, что если в стальном листе содержится большое количество Mn или Si, которые являются элементами, подверженными закалке на твердый раствор, то можно предотвратить ухудшение прочности более чем на 10% при повторном нагреве при высокой температуре. Считается, что если Mn или Si свободно перемещаются в стали при повторном нагреве, то прочность будет ухудшаться. Чтобы не допустить свободного перемещения ни Si, ни Mn, необходимо, чтобы на межзеренной границе уже имелось достаточное количество Mn или Si, так что Si и Mn, которые растворены в кристаллическом зерне, не смогут двигаться к межзеренной границе. По этой причине лучше, чтобы концентрация Mn и Si была выше, и поэтому указан ее нижний предел.

Таким образом, считается, что для того, чтобы предотвратить изменение цвета и ухудшение прочности при повторном нагреве, необходимо, чтобы достаточное количество Mn или Si уже присутствовало в межзеренной границе, так чтобы ни Si, ни Mn, которые растворены внутри кристаллического зерна, не могли двигаться к межзеренной границе. Авторы настоящего изобретения обнаружили, что по этой причине и нижний предел содержания Mn, и нижний предел содержания Si, которые необходимы, чтобы одновременно предотвратить изменение цвета и ухудшение прочности при повторном отжиге, приблизительно сопоставимы.

Что касается этого нижнего предела, содержание Si составляет не менее 0,1%, а содержание Mn составляет не менее 1,05%, что является достаточным количеством, чтобы не влиять на диффузию у поверхности раздела и на ухудшение прочности, даже если твердые растворенные элементы, находящиеся у поверхности раздела или внутри стали, перемещаются при повторном нагреве.

Хотя Р в составе стали является эффективным элементом для обеспечения прочности, если содержание Р повышается, то ударная вязкость, а также свариваемость стального листа будут ухудшаться, и поэтому его верхний предел определен в 0,1% (включая пределы допусков).

С другой стороны, нижний предел содержания Р составляет предпочтительно 0,01%. Потому что если содержание Р меньше этого значения, то нельзя получить достаточной прочности.

S, содержащаяся в составе стали, является элементом, который неизбежно содержится как примесь и который вызывает растрескивание или задиры при горячей прокатке. Кроме того, поскольку S ухудшает свариваемость или магнитные свойства, ее необходимо снизить как можно сильнее, хотя такую проблему можно устранить, устанавливая верхний предел S в 0,02% (включая пределы допусков).

Растворенный Al (кислоторастворимый) в состав стали добавляют в качестве раскислителя расплавленной стали, и его верхний предел определен в 1,0% (включая пределы допусков). С другой стороны, нижний предел содержания растворенного Al предпочтительно составляет 0,005%. Так как если содержание растворенного Al меньше этого значения, то нельзя получить достаточный эффект раскисления.

Следует отметить, что верхний предел или нижний предел, на который ссылаются здесь, определен как среднее значение, рассчитанное из измеренных значений, а выражение, "включая пределы допусков," означает, что в случае, если анализируемые величины включают случайные погрешности, разность добавляется или вычитается, соответственно, из верхнего предела или нижнего предела, определенного с вышеуказанным средним значением, и полученное значение определяется как новый верхний предел или новый нижний предел.

В случае покрытия металлом на основе алюминия слой сплава Al-Fe склонен вырастать до большой толщины у поверхности раздела покрытия, так что выросший слой сплава проявляет отслоение при обработке. По этой причине добавлением Si в количестве приблизительно не менее 6% и не более 12% по весу в ванну для горячего алюминирования, которая содержит в основном Al, можно обеспечить устойчивость к изменению цвета, одновременно подавляя рост слоя сплава, аналогично Si, содержащемуся в составе вышеуказанной стали.

Первый стальной лист с покрытием на основе алюминия, имеющий вышеуказанный состав, не будет изменять цвет, даже если его повторно нагревают, например, при температуре не менее 500°С и не более 700°С в течение 250-450 секунд; кроме того, можно предотвратить ухудшение прочности свыше 10%, после повторного нагрева при температуре не менее 500°С и не более 700°С. Кроме того, в случае нагрева в течение меньшего периода, чем вышеуказанный, при температуре не менее 500°С и не более 700°С изменения цвета не произойдет. Однако если сталь отжигают не менее 900 секунд, то может произойти изменение цвета. Кроме того, в первом листе с покрытием на основе алюминия можно сделать так, чтобы условный предел текучести 0,2% (PS) составлял не менее 300 МПа, а предел прочности на растяжение TS не менее 400 МПа при содержании компонентов в составе стали: не более 0,03% С, не более 0,004% N, не менее 0,05% и не более 0,08% Р, и не менее 1,05% и не более 1,3% Mn.

Далее будет дано пояснение касательно второго стального листа с покрытием на основе алюминия, к которому применяется настоящее изобретение.

Второй лист с покрытием на основе алюминия отличается осуществлением на нем покрытия на основе алюминия, которое состоит в основном из Al, при этом стальной лист, имеющий состав, в который входит не более 0,2% С, не более 0,007% N, не менее 0,1% и не более 0,5% Si, не более 0,1% Р, не более 0,02% S, не менее 1,05% и не более 2,0 Mn, не менее 0/01% и не более 0,08% Nb, не более 1,0% растворенного Al, причем остальное составляют Fe и неизбежные примеси.

В частности, из элементов, которые составляют вторую листовую сталь с покрытием на основе алюминия, С, содержащийся в составе стали, является элементом, эффективным для обеспечения прочности, однако если содержание С высоко, то будут ухудшаться обрабатываемость и свариваемость, и поэтому его верхний предел определен в 0,2% (включая пределы допусков).

N, содержащийся в составе стали, является элементом, который присутствует неизбежно, и если содержание N становится высоким, то нужно добавлять большее количество Ti и Nb, что повышает стоимость. Кроме того, N имеет отрицательное влияние на магнитные характеристики, такие, как магнитная проницаемость, и поэтому его верхний предел определен в 0,007% (включая пределы допусков).

Mn в составе стали является эффективным элементом для обеспечения устойчивости к изменению цвета после повторного нагрева и прочности при обычной температуре и после повторного нагрева и добавляется, по меньшей мере, 1,05% (включая пределы допусков) или больше Mn для обеспечения прочности. С другой стороны, если добавлено свыше 2,0% Mn, то повышается разброс свариваемости или механических характеристик сварного участка с ухудшением обрабатываемости, и поэтому его верхний предел определен в 2,0% (включая пределы допусков).

Si, содержащийся в составе стали, является элементом, эффективным для обеспечения устойчивости к изменению цвета после повторного нагрева, однако если содержание Si повышается, то смачиваемость покрытия ухудшается, что вызывает невозможность нанесения покрытия, и поэтому его верхний предел устанавливается в 0,5% (включая пределы допусков). То есть если содержание Mn или содержание Si в составе стали повышается, то может быть получен тот же самый эффект, что и в случае AlN (нитрида алюминия), подавляющий легирование в системе Al-Si. С другой стороны, нижний предел Si определен в 0,1%. Если содержание Si меньше этого значения, то после повторного нагрева легирование будет прогрессировать, что вызовет изменение цвета.

Хотя Р в составе стали является эффективным элементом для обеспечения прочности, если содержание Р повышается, то ударная вязкость и свариваемость стали будет ухудшаться, и поэтому его верхний предел установлен в 0,1% (включая пределы допусков). С другой стороны, нижний предел Р предпочтительно составляет 0,01%. Так как, если содержание Р меньше этого значения, то нельзя получить достаточной прочности.

S в составе стали является элементом, неизбежно присутствующим как примесь, которая вызывает растрескивание или задиры после горячей прокатки. Кроме того, S ухудшает свариваемость или магнитные характеристики, и поэтому необходимо снижать S как только можно, однако такую проблему можно устранить, устанавливая верхний предел в 0,02% (включая пределы допусков).

Nb, содержащийся в составе стали, является элементом, который образует карбонитрид и способствует улучшению прочности, и добавляется, по меньшей мере, 0,01% (включая пределы допусков) или больше Nb, чтобы улучшить прочность. С другой стороны, поскольку эффект улучшения прочности доходит до насыщения при добавлении более 0,08% Nb, его верхний предел установлен в 0,08% (включая пределы допусков).

Растворенный Al, содержащийся в составе стали, добавляют как раскислитель расплавленной стали, и его верхний предел установлен в 1,0% (включая пределы допусков). С другой стороны, нижний предел растворенного (в твердом растворе) алюминия предпочтительно составляет 0,005%. Если содержание растворенного в твердом растворе алюминия меньше этого значения, то нельзя получить достаточный эффект раскисления.

Следует отметить, что верхний предел или нижний предел, на который ссылаются здесь, определен как средняя величина, рассчитанная из измеренных значений, а выражение "включая пределы допусков" означает, что в случае, если анализируемые величины включают случайные погрешности, разность добавляется или вычитается, соответственно, из верхнего предела или нижнего предела, определенного с вышеуказанным средним значением, и полученное значение определяется как новый верхний предел или новый нижний предел.

В случае покрытия на основе алюминия, слой сплава Al-Fe склонен вырастать до большой толщины у поверхности раздела покрытия, так что выросший слой сплава проявляет отслоение при обработке. По этой причине добавлением Si в количестве приблизительно не менее 6% и не более 12% по весу в ванну для горячего алюминирования, которая содержит в основном Al, можно обеспечить устойчивость к изменению цвета, одновременно подавляя рост слоя сплава, аналогично Si, содержащемуся в составе вышеуказанной стали.

Вторая листовая сталь с покрытием на основе алюминия, имеющая вышеуказанный состав, не будет изменять цвет, даже если ее повторно нагревают, например, при температуре не менее 500°С и не более 700°С в течение 250-450 секунд; кроме того, можно предотвратить ухудшение прочности свыше 10% после повторного нагрева при температуре не менее 500°С и не более 700°С на 10-30 секунд. Однако если сталь нагревают не менее 900 секунд, то изменение цвета может случиться. Кроме того, для второго листа с покрытием на основе алюминия можно сделать так, чтобы предел текучести YP был не менее 400 МПа, а прочность на растяжение TS не менее 550 МПа, устанавливая содержание компонентов в составе стали: не менее 0,05% и не более 0,2% С, не менее 0,1% и не более 0,3% Si, не менее 1,05% и не более 1,5% Mn, и не менее 0,03% и не более 0,05% Nb.

Вышеуказанные первый и второй лист с покрытием на основе алюминия являются оптимальными для термоусаживающегося бандажа 1 ЭЛТ (электронно-лучевой трубки) 10, как показано, например, на фиг.1. А именно, термоусаживающийся бандаж 1 имеет основную часть 1а бандажа, которая сцеплена с периметром ЭЛТ 10, и скобу 2, которая расположена на основной части 1а бандажа.

Кроме того, основной части 1а бандажа как целому придана форма рамки путем сгибания отрезка вышеупомянутого стального листа с покрытием на основе алюминия в форму наподобие ремня с заданной длиной и обработки в соответствии с боковой формой панели ЭЛТ 10, и сваривания обоих концов в продольном направлении в сварную деталь 3. С другой стороны, скоба 2 является, например, металлической деталью, которая согнута приблизительно в виде буквы "L", чтобы прикрепить ЭЛТ 10 к корпусу телевизионного приемника, и скоба 2 прикрепляется точечной сваркой к каждой сварной детали 3 в четырех углах по диагонали основной части 1а бандажа.

Точечная сварка проводится, как показано на фиг.1 и 2, при обработке стального листа в форму термоусаживающегося бандажа. В это время на стальной лист нанесено покрытие и, следовательно, никаких изменений в поверхности покрытия, таких как изменение цвета, еще не произошло. Кроме того, на толщину слоя сплава, который находится в ванне покрытия и, вероятно, связан со свариваемостью, сильно влияет концентрация Si в процессе осаждения, независимо от состава стали, как указанной выше, и рост слоя сплава можно ограничить в случае, когда содержание Si в ванне покрытия находится в пределах от не менее 6% до не более 12%, таким образом, пока содержание Si находится в этом диапазоне, влияние осаждаемого слоя на свариваемость очень мала. Авторы настоящего изобретения обнаружили, что элементы, содержащиеся в листовой стали, такие как С, S и Р, будут иметь влияние в случае покрытия листовой стали, которое состоит в основном из Al. Эти элементы могут накапливаться на плавящейся поверхности раздела или ухудшать прочность плавящейся поверхности раздела, когда поверхность стального листа плавится вместе с нанесенным слоем при проведении точечной сварки. Авторы настоящего изобретения установили, что если С≤0,2% или Р≤0,1 и S≤0,02% в случае покрытия листовой стали, которое состоит в основном из Al, то проблем со свариваемостью нет.

Что касается термоусаживающегося бандажа 1, имеющего описанную выше конструкцию, основная часть 1а бандажа, которую нагревают, например, до температуры приблизительно не ниже 500°С и не выше 600°С в течение 10-30 секунд, чтобы она расширилась, быстро охлаждается и одновременно охватывает периметр ЭЛТ 10. Затем эта основная часть 1а бандажа сжимается, чтобы термически пристать к окружности ЭЛТ 10. А деформация из-за давления воздуха ЭЛТ 10 корректируется растяжением основной части 1а бандажа, которое образуется в это время.

Как описано выше, этот термоусаживающийся бандаж 1 образован из вышеуказанной листовой стали с покрытием на основе алюминия, которое способно не допускать ухудшения прочности сварной детали 3, не вызывая изменение цвета основной части 1а бандажа даже после повторного нагрева, и которое отличается устойчивостью к изменению цвета и свариваемостью. Таким образом, термоусаживающийся бандаж 1, который сделан из вышеуказанной листовой стали с покрытием на основе алюминия, сохраняет блеск даже после повторного нагрева и отличается коррозионной устойчивостью. Кроме того, этот термоусаживающийся бандаж 1 имеет меньший вес, чем обычный бандаж, отличается отличной обрабатываемостью и достаточной прочностью и следовательно, он может устойчиво скреплять ЭЛТ 10 с корпусом телевизионного приемника.

Пример

Далее, хотя эффект от настоящего изобретения будет пояснен на примерах, следующие примеры не ограничивают техническую значимость настоящего изобретения. Во-первых, как примеры и сравнительные примеры первой листовой стали с покрытием на основе алюминия, все стальные листы, составы стали которых отличались друг от друга, как показано в таблице 1, отливали, повторно нагревали и после этого подвергали горячей прокатке, декапированию, холодной прокатке и отпуску, чтобы получить каждый стальной лист. И на каждый стальной лист наносили покрытие путем погружения в горячий расплав, используя технологическую линию для нанесения покрытий из расплава типа бескислородная печь (NOF) - печь с восстановительной атмосферой (RF) (температура листа в NOF ≥600°С, температура листа в RF≥800°С), изменяя одновременно вид электролитической ванны алюминия (концентрация Si варьируется от 9% до 11%, температура электролитической ванны варьируется от 640°С до 670°С). Точку росы в восстановительной печи устанавливали в диапазоне от 0°С до -40°С. Проводили также дрессирование, чтобы получить в конце концов каждый образец 1-17 толщиной 1,7 мм. Следует отметить, что в таблице 3 CR для образца №3 указывает на холоднокатаный лист, GI для образца №4 указывает металлизацию горячим способом, и GL в образце №5 указывает на алюмоцинковый сплав gaIvalume(алюминий 55%-Zn).

Проводилась оценка механических характеристик при обычной температуре, механических характеристик после нагревания, коррозионной стойкости, устойчивости к изменению цвета, свариваемости и обрабатываемости каждого полученного выше образца, показанного в таблице 1. Результаты оценки показаны в таблице 2. Следует отметить, что в таблицах 2 и 4 PS и TS выражены в МПа, a EL (удлинение) в %.

Что касается механических характеристик, следует отметить, что и испытание на растяжение при обычной температуре, и испытание на растяжение в случае нагревания образцов (за исключением образцов №2-6, 10 и 17) при 550°С в течение 30 секунд проводились на каждом образце и измеряли его условный предел текучести 0,2% (PS) (в МПа), прочность на растяжение TS (в МПа) и удлинение (в %). Следует отметить, что согласно стандарту JISZ2241 испытания на растяжение металлического материала, для каждого образца готовились образцы для испытаний, согласно JIS №5, и испытания на растяжение проводились вытягиванием в направлении ширины (С). Кроме того, что касается коррозионной стойкости, для каждого образца (за исключением образцов №10 и 17) проводили испытание на стойкость к соляному туману (SST) и измеряли полученную частоту поражения красной ржавчиной и частоту поражения белой ржавчиной через 72 часа. Что касается устойчивости к изменению цвета, каждый образец (за исключением образцов №3, 10 и 17) нагревали в лабораторной нагревательной печи (температура печи 700°С) и появление изменения цвета оценивали, когда температуры листа (длительности нагревания) достигали 500°С (250 с), 550°С (280 с), 600°С (360 с) и 650°С (450 с). Следует отметить, что в оценке по устойчивости к изменению цвета в таблице 2 "○" означает отсутствие изменения цвета, "△" указывает, что 10% или меньше площади поверхности посерело, “□” указывает, что на 50% или меньше площади поверхности произошло изменение цвета на темно-серое, и "×" указывает, что более 50% площади поверхности почернело. Кроме того, что касается свариваемости, на каждом образце (за исключением образцов №10 и 17) проводилось испытание на отслаиваемость. Следует отметить, что в испытании на отслаиваемость для каждого образца готовили пару образцов для испытаний размером 30 мм × 150 мм, и после того, как эти образцы для испытаний подвергали точечной сварке (диаметр ядра сварной точки 5 мм), с каждого образца для испытаний снимали тонкий слой с помощью тисков и клещей и визуально изучали ситуацию с трещинами в ядре сварной точки. Следует отметить, что при оценке испытания на отслаивание в таблице 2 "○" означает трещину вне ядра сварной точки, а "×" указывает на трещину внутри ядра сварной точки. Кроме того, что касается обрабатываемости, для каждого образца (за исключением образцов №10 и 17) проводили испытание на изгиб до 0Т (т.е. испытание на изгиб образца в форме доски до тех пор, пока угол изгиба не станет равным 180°). Следует отметить, что в этом испытании на изгиб для каждого образца готовили образцы для испытаний, имеющие размер 30 мм на 150 мм, и полученные образцы для испытаний изгибали, не вставляя между ними другие образцы для испытаний, прибором для испытания на изгиб, и после этого визуально определяли присутствие или отсутствие растрескивания на согнутых участках образца. Следует отметить, что в оценке по испытанию на изгиб до 0Т "○" указывает на отсутствие трещин или микротрещины (1/9 или меньше длины образца для испытаний), "△" указывает на маленькие трещины (1/2 или меньше длины образца для испытаний), и "×" указывает на большие трещины, разлом или почти разлом.

Как вытекает из таблицы 2, образцы №3-6, которые имели содержание С выше 0,005%, были склонны к старению, и при испытании на изгиб до 0Т наблюдались трещины. Кроме того, в образцах №2-5 и 7, в которых содержание Mn было меньше 1,05%, TS становилось не менее 400 МПа (TS≥400 МПа), и их твердость была недостаточной. Кроме того, в образце №7, содержание Mn в котором превышало 2,0%, TS стало не меньше 600 МПа (TS≥600 МПа), и его твердость была слишком высокой, тем самым ухудшая обрабатываемость. Далее, стоимость сплава также становится высокой. Кроме того, в образце №10, содержание Si в котором превышало 0,5%, смачиваемость ухудшалась вплоть до невозможности нанесения покрытия. Кроме того, в образце №14, содержание S в котором превышало 0,02%, в испытании на отслаивание наблюдалось образование трещин в снятом внешнем слое и наблюдалось уменьшение прочности сварного участка. Кроме того, в образце №16, содержание Р в котором превышало 0,1%, в испытании на отслаивание наблюдалось образование трещин в снятом внешнем слое и наблюдалось уменьшение прочности сварного участка. Следует отметить, что образец №17, содержание N в котором превышало 0,005%, не был приготовлен, так как стоимость его получения была высокой. Соответственно значения таких компонентов, как С, Si, Mn и т.д., не описаны.

Из вышеприведенных результатов видно, что первая листовая сталь с покрытием на основе алюминия по настоящему изобретению отличается устойчивостью к изменению цвета, свариваемостью и обрабатываемостью, так как первая листовая сталь с покрытием на основе алюминия по настоящему изобретению способна предотвратить ухудшение прочности сварной детали, не вызывая изменение цвета даже после повторного нагрева.

Далее, как примеры и сравнительные примеры второй листовой стали с покрытием на основе алюминия, все стальные листы, состав стали в которых отличался друг от друга, как показано в таблице 3, отливали, повторно нагревали и после этого подвергали горячей прокатке, травлению, холодной прокатке и отпуску, чтобы получить каждый стальной лист. И каждый стальной лист покрывали методом погружения в горячий расплав, используя технологическую линию для нанесения покрытий из расплава типа бескислородная печь (NOF) - печь с восстановительной атмосферой (RF) (температура листа в NOF≥600°С, температура листа в RF≥800°С), изменяя одновременно вид ванны алюминия (концентрация Si варьируется от 9% до 11%, температура ванны варьируется от 640°С до 670°С). Точку росы в восстановительной печи устанавливали в диапазоне от 0°С до -40°С. Проводили также дрессирование, чтобы получить в конце концов каждый образец 1-18 толщиной 1,7 мм. Следует отметить, что в таблице 3 CR для образца №3 указывает на холоднокатаный материал, GI для образца №4 указывает металлизацию горячим способом, и GL в образце №5 указывает на алюмоцинковый сплав galvalume(алюминий 55%-Zn).

Проводилась оценка механических характеристик при обычной температуре, механических характеристик после нагревания, коррозионной стойкости, устойчивости к изменению цвета, свариваемости и обрабатываемости каждого полученного выше образца, показанного в таблице 3. Результаты оценки показаны в таблице 4. Следует отметить, что единицы в таблице 4 такие же, как и в таблице 2.

Что касается механических характеристик, следует отметить, что и испытание на растяжение при обычной температуре, и испытание на растяжение в случае нагревания образцов (за исключением образцов №2-7, 9 и 10) при 550°С в течение 30 секунд проводились на каждом образце и измеряли его предел текучести YP (МПа), прочность на растяжение TS (МПа) и удлинение (%). Следует отметить, что согласно стандарту JISZ2241 испытания на растяжение металлического материала, для каждого образца готовились образцы для испытаний согласно JIS №5, и испытания на растяжение проводились вытягиванием в направлении ширины (С). Кроме того, что касается коррозионной стойкости, для каждого образца (за исключением образцов №9 и 17) проводили испытание на стойкость к соляному туману (SST) и измеряли полученную частоту поражения красной ржавчиной и частоту поражения белой ржавчиной через 72 часа. Что касается устойчивости к изменению цвета, каждый образец (за исключением образцов №3, 9 и 17) нагревали в лабораторной нагревательной печи (температура печи 700°С) и появление изменения цвета оценивали, когда температуры листа (длительности нагревания) достигали 500°С (250 с), 550°С (280 с), 600°С (360 с) и 650°С (450 с). Следует отметить, что в оценке устойчивости к изменению цвета в таблице 4 "○" означает отсутствие изменения цвета, "△" указывает, что 10% или меньше площади поверхности посерело, “□” указывает, что на 50% или меньше площади поверхности произошло изменение цвета на темно-серое, и "×" указывает, что более 50% площади поверхности почернело. Кроме того, что касается свариваемости, на каждом образце (за исключением образцов №9, 16 и 17) проводилось испытание на отслаиваемость. Следует отметить, что в испытании на отслаиваемость, для каждого образца готовили пару образцов для испытаний размером 30 мм × 150 мм, и после того, как эти образцы для испытаний подвергали точечной сварке (диаметр ядра сварной точки 5 мм), с каждого образца для испытаний снимали тонкий слой с помощью тисков и клещей и визуально обследовали положение с трещинами в ядре сварной точки. Следует отметить, что при оценке испытания на отслаивание в таблице 4 "x" означает трещину вне ядра сварной точки, a "△" указывает на трещину внутри ядра сварной точки.

Как следует из таблицы 4, в образце №19, который имеет содержание С, превышающее 0,2%, было трудно определить желательные условия для сварки, внутри ядра сварной точки образовывалась трещина и наблюдалось ухудшение прочности сварного участка. Кроме того, в образцах №2-5 и 7, в каждом из которых содержание Мn было меньше 1,05%, их TS становился не менее 550 МПа (TS ≥550 МПа), и их твердость была недостаточной. Кроме того, образец №6, в котором содержание Мn превосходило 2,0%, не был приготовлен, потому что стоимость его получения была высокой. Кроме того, в образце №9, содержание Si в котором превышало 0,5%, смачиваемость ухудшалась до невозможности получения покрытия. Кроме того, в образце №13, содержание S в котором превышало 0,02%, в испытании на отслаивание в снятом наружном слое образовывались трещины, и наблюдалось снижение прочности сварного участка. Кроме того, в образце №15, содержание Р в котором превышало 0,1%, в испытании на отслаивание в снятом наружном слое образовывались трещины и наблюдалось снижение прочности сварного участка. Кроме того, образец №16, содержание N в котором превышало 0,007%, не был получен, так как стоимость его изготовления была высокой. Кроме того, в образце №17, содержание Nb в котором было меньше 0,01%, его было в действительности недостаточно для вызывания осаждения NbC, и он имел недостаточную прочность.

Из вышеприведенных результатов обнаруживается, что вторая листовая сталь с покрытием на основе алюминия по настоящему изобретению отличается устойчивостью к изменению цвета, свариваемостью и обрабатываемостью, так как вторая листовая сталь с покрытием на основе алюминия по настоящему изобретению способна предотвращать ухудшение прочности сварной детали, не изменяя цвета после повторного нагрева.

Промышленная применимость

Следует отметить, что листовая сталь с покрытием на основе алюминия, к которой относится настоящее изобретение, не обязательно ограничена применением в термоусаживающемся бандаже, упомянутом выше, но может также применяться там, где требуется жаростойкость и коррозионная стойкость, например, для выхлопных труб автомобиля, в бытовых нагревательных приборах, в панелях топливных элементов и т.д.

Изобретение относится к области металлургии, а именно к производству стального листа с покрытием на основе алюминия, обладающего хорошей устойчивостью к изменению цвета при нагреве и свариваемостью, а также стойкостью к предотвращению уменьшения прочности, и к термоусаживающемуся бандажу, полученному из листа. Лист выполнен из стали, содержащей не более 0,005 мас.% С, не более 0,005 мас.% N, не менее 0,1 мас.% и не более 0,5 мас.% Si, не более 0,1 мас.% Р, не более 0,02 мас.% S, не менее 1,05 мас.% и не более 1,3 мас.% Mn, не более 1,0 мас.% растворенного Al, Fe и неизбежные примеси остальное или содержащей не более 0,2 мас.% С, не более 0,007 мас.% N, не менее 0,1 мас.% и не более 0,5 мас.% Si, не более 0,1 мас.% Р, не более 0,02 мас.% S, не менее 1,05 мас.% и не более 2,0 мас.% Mn, не менее 0,01 и не более 0,08 мас.% Nb, не более 1,0 мас.% растворенного Al, Fe и неизбежные примеси остальное. На поверхность листа осажден слой покрытия, состоящий в основном из алюминия. После нагрева до температуры не менее 500°С и не более 700°С в течение не более 900 секунд обеспечивается предотвращение изменения цвета и снижения прочности более чем 10% от прочности перед нагревом. 6 н. и 6 з.п. ф-лы, 2 ил., 4 табл.

1. Горячеалюминированный стальной лист, в котором стальной лист содержит не более 0,005 мас.% С, не более 0,005 мас.% N, не менее 0,1 мас.% и не более 0,5 мас.% Si, не более 0,1 мас.% Р, не более 0,02 мас.% S, не менее 1,05 мас.% и не более 1,3 мас.% Mn, не более 1,0 мас.% растворенного Al, причем остальное составляют Fe и неизбежные примеси, и имеет нанесенный слой на основе алюминия, состоящий в основном из Al, который осажден на этот лист, при этом обеспечивается предотвращение изменения цвета после нагрева при температуре не менее 500°С и не более 700°С в течение не более 900 с.

2. Лист по п.1, в котором при содержании С не более 0,003 мас.%, N составляет не более 0,004 мас.%, Р составляет не менее 0,05 мас.% и не более 0,08 мас.%, и Mn составляет не менее 1,05 мас.% и не более 1,3 мас.%, причем условный предел текучести 0,2% (PS) составляет не менее 300 МПа, а предел прочности на растяжение TS составляет не менее 400 МПа.

3. Горячеалюминированный стальной лист, в котором стальной лист содержит не более 0,2 мас.% С, не более 0,007 мас.% N, не менее 0,1 мас.% и не более 0,5 мас.% Si, не более 0,1 мас.% Р, не более 0,02 мас.% S, не менее 1,05 мас.% и не более 2,0 мас.% Mn, не менее 0,01 и не более 0,08 мас.% Nb, не более 1,0 мас.% растворенного Al, причем остальное составляют Fe и неизбежные примеси, и имеет нанесенный слой на основе алюминия, состоящий в основном из Al, который осажден на этот лист, при этом предотвращается изменение цвета после нагрева при температуре не менее 500°С и не более 700°С в течение не более 900 с.

4. Лист по п.3, в котором при содержании С не менее 0,05 мас.% и не более 0,2 мас.% Si составляет не менее 0,1 мас.% и не более 0,3 мас.%, Mn составляет не менее 1,05 мас.% и не более 1,5 мас.%, и указанный Nb составляет не менее 0,03 мас.% и не более 0,05 мас.%, при этом предел текучести YP составляет не менее 400 МПа и предел прочности на растяжение TS составляет не менее 550 МПа.

5. Горячеалюминированный стальной лист, в котором стальной лист содержит не более 0,005 мас.% С, не более 0,005 мас.% N, не менее 0,1 мас.% и не более 0,5 мас.% Si, не более 0,1 мас.% Р, не более 0,02 мас.% S, не менее 1,05 мас.% и не более 1,3 мас.% Mn, не более 1,0 мас.% растворенного Al, причем остальное составляют Fe и неизбежные примеси, и имеет нанесенный слой на основе алюминия, состоящий в основном из Al, который осажден на этот лист, при этом снижение прочности после нагрева до температуры не менее 500°С и не более 700°С в течение не более 900 с после нанесения покрытия составляет не более 10% от прочности перед нагревом.

6. Лист по п.5, в котором при содержании С не более 0,003 мас.% N составляет не более 0,004 мас.%, указанный Р составляет не менее 0,05 мас.% и не более 0,08 мас.%, и Mn составляет не менее 1,05 мас.% и не более 1,3 мас.%, при этом условный предел текучести 0,2% (PS) составляет не менее 300 МПа, и предел прочности на растяжение TS составляет не менее 400 МПа.

7. Горячеалюминированный стальной лист, в котором стальной лист содержит не более 0,2 мас.% С, не более 0,007 мас.% N, не менее 0,1 мас.% и не более 0,5 мас.% Si, не более 0,1 мас.% Р, не более 0,02 мас.% S, не менее 1,05 мас.% и не более 2,0 мас.% Mn, не менее 0,01 мас.% и не более 0,08 мас.% Nb, не более 1,0 мас.% растворенного Al, причем остальное составляют Fe и неизбежные примеси, и имеет нанесенный слой на основе алюминия, состоящий в основном из Al, который осажден на этот лист, при этом снижение прочности после нагрева до температуры не менее 500°С и не более 700°С в течение не более 900 с после нанесения покрытия составляет не более 10% от прочности перед нагревом.

8. Лист по п.7, в котором содержание С составляет не менее 0,05 мас.% и не более 0,2 мас.%, при этом Si составляет не менее 0,1 мас.% и не более 0,3 мас.%, Mn составляет не менее 1,05 мас.% и не более 1,5 мас.%, и Nb составляет не менее 0,03 мас.% и не более 0,05 мас.%, причем предел текучести YS составляет не менее 400 МПа, и предел прочности на растяжение TS составляет не менее 550 МПа.

9. Термоусаживающийся бандаж из горячеалюминированного стального листа, отличающийся тем, что он выполнен из листа по п.1 или 5.

10. Бандаж по п.9, отличающийся тем, что он выполнен из листа по п.2 или 6.

11. Термоусаживающийся бандаж из горячеалюминированного стального листа, отличающийся тем, что он выполнен из листа по п.3 или 7.

12. Бандаж по п.11, отличающийся тем, что выполнен из листа по п.4 или 8.

| Перекатываемый затвор для водоемов | 1922 |

|

SU2001A1 |

| СТАЛЬ | 2000 |

|

RU2186871C2 |

| СТАЛЬ | 2000 |

|

RU2186145C2 |

| БИБЛИОТЕКА i | 0 |

|

SU308087A1 |

| Перекатываемый затвор для водоемов | 1922 |

|

SU2001A1 |

| Перекатываемый затвор для водоемов | 1922 |

|

SU2001A1 |

Авторы

Даты

2010-05-10—Публикация

2006-02-09—Подача