Изобретение относится к области металлургии, конкретно к составам сталей для производства горячеалюминированных листов и лент, которые могут быть использованы для корпусных деталей систем выпуска газов автомобилей.

Системы выпуска газов двигателей внутреннего сгорания должны обладать высокой коррозионной стойкостью в агрессивной газовой среде и в условиях образования конденсата выхлопных газов, жаростойкостью в области температур до 600oС, иметь высокую штампуемость и сохранять прочностные свойства при циклических и ударных нагрузках, а также иметь минимально возможную массу. Поэтому для изготовления деталей выпуска газов, таких как средний патрубок, кожух коллектора, реактор, корпус и пластины глушителя, теплоизолятор и др., используют стальные горячеалюминированные листы и ленты.

В процессе производства горячеалюминированных листов и лент покрытие вступает в химическую реакцию со стальной основой с образованием хрупкого промежуточного интерметаллидного слоя. Интерметаллидный слой ухудшает качество горячеалюминированных листов и лент, снижает штампуемость, способствует отслоению покрытия.

Горячеалюминированные листы и ленты для деталей систем выпуска автомобилей должны отвечать следующему комплексу свойств (табл.1):

Известная сталь для изготовления горячеалюминированных листов, содержащая, мас.%:

Углерод - Менее 0,01

Кремний - Менее 0,1

Марганец - 0,1 - 1,5

Хром - 3 - 12

Титан - 0,03 - 0,16

Алюминий - Менее 0,08

Азот - Менее 0,004

Железо - Остальное [1]

Недостатком указанной стали является ее низкая пластичность. При горячем алюминировании сталь образует интерметаллидный слой большой толщины. Это ухудшает качество горячеалюминированных листов и лент.

Известна также сталь для изготовления горячеалюминированных листов и лент следующего состава, мас.%:

Углерод - Менее 0,05

Кремний - Менее 0,10

Марганец - Менее 1,0

Хром - - 1,80 - 3,0

Никель - 0,10 - 0,50

Медь - 0,10-0,50

Алюминий - 0,06 - 0,15

Сера - Менее 0,05

Фосфор - Менее 0,05

Азот - Менее 0,02

Титан, цирконий, ниобий, ванадий - Более С+N

Железо - Остальное [2]

Данная сталь после горячего алюминирования имеет допустимую рабочую температуру 450oС и обладает низкими прочностными и антикоррозийными свойствами при температурах более 500oС. Горячеалюминированные ленты и полосы характеризуются низкой штампуемостью, обусловленной наличием интерметаллидного слоя большой толщины.

Наиболее близкой по своему химическому составу и свойствам к предлагаемой является следующая сталь для изготовления горячеалюминированных листов и лент, мас.%:

Углерод - 0,04 - 0,08

Кремний - 0,12 - 0,40

Марганец - 0,51 - 1,20

Хром - 0,50 - 1,0

Никель - 0,20 - 0,60

Медь - 0,20 - 0,50

Титан - 0,03 - 0,15

Алюминий - 0,06 - 0,15

Сера - 0,005 - 0,04

Фосфор - 0,03 - 0,10

Азот - 0,003 - 0,008

Железо - Остальное [3] - прототип

Недостатки известной стали состоят в следующем. В процессе производства горячеалюминированных листов и лент стальная основа интенсивно взаимодействует с покрытием, образуя интерметаллидный слой, толщина которого превышает допустимую. Кроме того, взаимная диффузия стали и покрытия при повышенных температурах способствует снижению коррозионной стойкости изделий. В результате горячеалюминированные листы и ленты имеют низкое качество.

Техническая задача, решаемая изобретением, состоит в повышении качества горячеалюминированных листов и лент.

Для решения поставленной технической задачи сталь, содержащая углерод, кремний, марганец, хром, никель, медь, титан, алюминий, серу, фосфор, азот и железо, дополнительно содержит кальций при следующем соотношении содержаний компонентов, мас.%:

Углерод - 0,02 - 0,08

Кремний - 0,003 - 0,40

Марганец - 0,20 - 1,20

Хром - 0,01 - 4,0

Никель - 0,01 - 0,60

Медь - 0,01 - 0,50

Титан - 0,002 - 0,22

Алюминий - 0,02 - 0,15

Сера - 0,005 - 0,025

Фосфор - 0,003 - 0,020

Азот - 0,002 - 0,018

Кальций - 0,0001 - 0,02

Железо - Остальное

Углерод в данной стали является одним из основных упрочняющих элементов. При содержании углерода менее 0,02% прочностные свойства стали ниже допустимого уровня. Увеличение содержания углерода более 0,08% приводит к снижению пластичности стали, что недопустимо.

Кремний в стали применен как раскислитель и легирующий элемент. Если содержание кремния в стали будет менее 0,003%, то ухудшится раскисленность и жаростойкость стали; при содержании кремния более 0,40% резко снижается пластичность, имеет место охрупчивание стали.

Марганец обеспечивает получение заданных механических свойств и повышает коррозионную стойкость. При содержании марганца менее 0,20% сталь недостаточно раскислена, ее прочность ниже допустимой. Увеличение содержания марганца более 1,2% чрезмерно упрочняет сталь, ухудшает ее пластичность, приводит к росту брака при изготовлении деталей системы выпуска газов автомобилей.

Хром введен в сталь для повышения коррозионной стойкости, прочности и пластичности. Если содержание хрома в стали меньше 0,01%, то снижается прочность и коррозионная стойкость. При содержании хрома более 4% происходит рост карбидов хрома в стали, повышаются прочностные свойства, ухудшается адгезия основы и покрытия.

Никель и медь обеспечивают получение заданного комплекса механических свойств стали и повышают ее коррозионную стойкость. Кристаллизуясь в стали, в последнюю очередь, медь располагается по границам зерен, уменьшая, в присутствии титана, вероятность развития межкристаллитной коррозии. При содержании в стали никеля менее 0,01% и меди менее 0,01% прочностные свойства стали ниже допустимых. Увеличение содержания никеля более 0,60% и меди более 0,50% приводит к ухудшению пластичности стали.

Титан введен в сталь для улучшения адгезии алюминиевого покрытия к стальной основе. Снижение содержания титана менее 0,002% ухудшает коррозионную стойкость в агрессивной среде выхлопных газов. Увеличение содержания титана более 0,22% не улучшает качество горячеалюминированных листов и лент, а лишь удорожает сталь, вследствие чего является нецелесообразным.

Алюминий введен в сталь как раскислитель, повышающий к тому же взаимосвязь стальной основы с алюминиевым покрытием, жаростойкость и коррозионную стойкость стали. При содержании алюминия менее 0,02% ухудшается связь стальной основы через слой интерметаллида с алюминиевым покрытием, снижается пластичность стали, сталь становится склонной к старению. Увеличение содержания алюминия более 0,15% приводит к графитизации стали и ухудшению комплекса механических свойств.

Сера, образуя тугоплавкие сульфиды марганца, упрочняет матрицу. Поскольку рабочая температура деталей системы выпуска газов автомобиля не превышает 650oС, отрицательное влияние ее на ослабление межзеренных связей не сказывается. При снижении содержания серы менее 0,005% не улучшается качество стали, хотя такое снижение усложняет и удорожает ее производство. Увеличение содержания серы более 0,025% снижает технологическую пластичность и штампуемость горячеалюминированных листов и лент.

Фосфор в стали повышает ее прочность и антикоррозионные свойства при одновременной экономии дорогостоящих легирующих элементов. Увеличение содержания фосфора более 0,020% приводит к охрупчиванию стали. При снижении содержания фосфора менее 0,003% прочность и коррозионная стойкость снижаются, а стоимость стали резко возрастает.

Азот в стали обеспечивает ее упрочнение. Мелкодисперсные частицы карбонитридов алюминия и титана упрочняют сталь, позволяют уменьшить толщину и металлоемкость деталей при сохранении высокой прочности. При содержании азота менее 0,002% не достигается эффект карбонитридного упрочнения стали. Увеличение содержания азота более 0,018% способствует старению стали, ухудшению ее пластичности ниже допустимого уровня.

Кальций в данной стали проявляет новое свойство, заключающееся в сдерживании роста интерметаллидного слоя. При уменьшении содержания кальция менее 0,0001% наблюдается рост толщины интерметаллидного слоя более 7 мкм, что ухудшает качество горячеалюминированных листов и лент. Повышение содержания кальция более 0,02% приводит к увеличению в ней количества неметаллических включений, ухудшению пластических свойств.

Сталь выплавляют в кислородном конвертере. Расплав легируют силикокальцием, ферромарганцем, феррохромом, феррофосфором, ферротитаном. Раскисление осуществляют алюминием, затем в расплав вводят металлическую медь и никель. В ковше расплав продувают газообразным азотом.

Разливку стали производят в слябы толщиной 250 мм. Слябы нагревают до 1250oС и прокатывают на непрерывном широкополосном стане 2000 в полосы толщиной 2,5 мм. Горячекатаные полосы после сернокислотного травления окалины прокатывают на 5-клетевом стане 1700 холодной прокатки до толщины 0,6 мм.

Холоднокатаные полосы отжигают в проходной печи и подвергают алюминированию методом погружения в расплав, содержащий 92% алюминия и 8% кремния. Толщина покрытия с каждой стороны полосы составляет 25 мкм. Затем горячеалюминированные полосы дрессируют с обжатием 2,8%, режут на листы и ленты.

За счет введения в сталь, из которой изготовлена основа, кальция в количестве 0,0001-0,02% и регламентированного соотношения содержаний остальных компонентов, достигается торможение роста толщины интерметаллидного слоя, что повышает пластичность и штампуемость листов и лент при сохранении высоких показателей прочности.

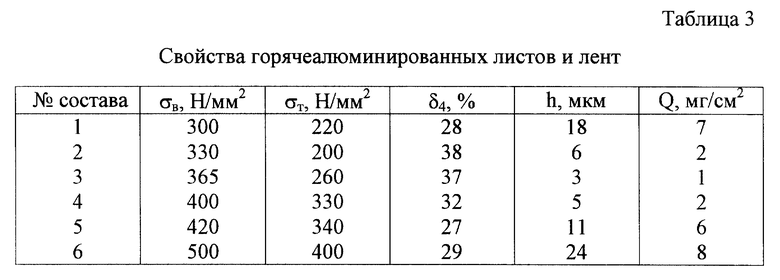

В табл. 2 приведен химический состав сталей для горячего алюминирования, а в табл. 3 - свойства алюминированных листов и лент.

Из табл. 3 следует, что сталь предложенного состава (составы 2-4) обеспечивает наилучшее качество горячеалюминированных листов и лент: толщина интерметаллидного слоя h составляет 3-6 мкм, потеря веса Q=1-2 мг/см2. В случаях запредельных значений концентрации компонентов (варианты 1 и 5) качество горячеалюминированных листов и лент ухудшается, так как возрастает толщина интерметаллидного слоя h, ухудшаются пластические свойства, снижается коррозионная стойкость покрытия. Также низкое качество горячеалюминированных листов и лент имеет место при использовании стали - прототип (вариант 6).

Технико-экономические преимущества предложенной стали состоят в том, что за счет введения в ее состав кальция и оптимизации концентрации химических элементов удалось обеспечить заданный комплекс механических свойств, уменьшить толщину интерметаллидного слоя и потерю веса при испытании горячеалюминированных листов на коррозионную стойкость.

В качестве базового объекта принята сталь-прототип. Использование стали предложенного состава повышение рентабельности производства горячеалюминированных листов и лент на 20-25%.

Источники информации

1. Заявка Японии 60-245727, МПК С 22 С 38/28, 1985 г.

2. Заявка Японии 63-18043, МПК С 22 С 38/00, 1988 г.

3. Авторское свидетельство СССР 1752823, МПК С 22 С 38/50, 1992 г. - прототип.

| название | год | авторы | номер документа |

|---|---|---|---|

| СТАЛЬ | 2000 |

|

RU2186871C2 |

| СТАЛЬ ДЛЯ МАГИСТРАЛЬНЫХ НЕФТЕ- И ГАЗОПРОВОДОВ | 2001 |

|

RU2180016C1 |

| Способ производства стального проката для изготовления гибких труб для колтюбинга (варианты) | 2022 |

|

RU2786281C1 |

| НИЗКОУГЛЕРОДИСТАЯ СТАЛЬ И ПРОКАТ ИЗ НИЗКОУГЛЕРОДИСТОЙ СТАЛИ ПОВЫШЕННОЙ СТОЙКОСТИ К ВОДОРОДНОМУ РАСТРЕСКИВАНИЮ И ПОВЫШЕННОЙ ХЛАДОСТОЙКОСТИ | 2011 |

|

RU2496906C2 |

| СТАЛЬ ДЛЯ ГЛУБОКОЙ ВЫТЯЖКИ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕЕ (ВАРИАНТЫ) | 2003 |

|

RU2237101C1 |

| НИЗКОЛЕГИРОВАННАЯ СТАЛЬ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕЕ | 2002 |

|

RU2212469C1 |

| КОРРОЗИОННО-СТОЙКАЯ АУСТЕНИТНАЯ ТРИП-СТАЛЬ ДЛЯ ХОЛОДНОЙ ПЛАСТИЧЕСКОЙ ДЕФОРМАЦИИ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕЕ | 2001 |

|

RU2204622C2 |

| СПОСОБ ПРОИЗВОДСТВА ТОЛСТОЛИСТОВОЙ ТРУБНОЙ СТАЛИ | 2015 |

|

RU2583973C1 |

| ЖАРОСТОЙКАЯ СТАЛЬ | 2009 |

|

RU2415963C2 |

| НИЗКОЛЕГИРОВАННАЯ СТАЛЬ | 2001 |

|

RU2200768C2 |

Изобретение относится к металлургии, а именно к составам сталей для производства горячеалюминированных листов и лент для корпусных деталей системы выпуска газов автомобилей. Предложенная сталь содержит компоненты в следующем соотношении, мас.%: углерод 0,02 - 0,08; кремний 0,003-0,40; марганец 0,20-1,20; хром 0,01-4,0; никель 0,01-0,60; медь 0,01-0,50; титан 0,002-0,22; алюминий 0,02-0,15; сера 0,005-0,025; фосфор 0,003-0,020; азот 0,002-0,018; кальций 0,0001-0,02; железо - остальное. Техническим результатом изобретения является повышение качества горячеалюминированных листов и лент за счет снижения толщины интерметаллидного слоя. 3 табл.

Сталь, содержащая углерод, кремний, марганец, хром, никель, медь, титан, алюминий, серу, фосфор, азот и железо, отличающаяся тем, что она дополнительно содержит кальций при следующем соотношении содержаний компонентов, мас. %:

Углерод - 0,02-0,08

Кремний - 0,003-0,40

Марганец - 0,20-1,20

Хром - 0,01-4,0

Никель - 0,01-0,60

Медь - 0,01-0,50

Титан - 0,002-0,22

Алюминий - 0,02-0,15

Сера - 0,005-0,025

Фосфор - 0,003-0,020

Азот - 0,002-0,018

Кальций - 0,0001-0,02

Железо - Остальное

| Сталь | 1990 |

|

SU1752823A1 |

| Способ приготовления сернистого красителя защитного цвета | 1915 |

|

SU63A1 |

| Способ получения молочной кислоты | 1922 |

|

SU60A1 |

| Сталь | 1979 |

|

SU852957A1 |

| Сталь | 1982 |

|

SU1057572A1 |

| US 4092155, 30.05.1978 | |||

| WO 00/32831 А1,08.06.2000 | |||

| RU 94016507 А1, 10.04.1996 | |||

| RU 94016508 А1, 10.04.1996. | |||

Авторы

Даты

2002-07-27—Публикация

2000-08-01—Подача