Настоящее изобретение относится к способу получения бумажного продукта с высоким содержанием наполнителя, в котором используемую бумажную массу ступенчато обрабатывают полимерами.

Уровень техники

В способах производства бумаги продолжает существовать интерес к нахождению пути получения бумаги при сниженных затратах. Поскольку наполнители дешевле, чем волокнистая масса, одним путем является увеличение содержания наполнителя в бумаге, и, таким образом, это способно снизить количество волокнистой массы в бумаге. Кроме экономических преимуществ, наполнители также улучшают непрозрачность бумаги и ее пригодность для печатания. Однако значительные количества наполнителя в бумаге снижают прочность бумаги. Таким образом, существует баланс между возможным количеством добавленных наполнителей и требуемой прочностью получаемой бумаги. Современные уровни наполнителей в бумаге различаются в зависимости от сорта бумаги, например, содержание наполнителя в газетной бумаге может составлять до 12-14%. Максимальное содержание наполнителя сегодня, рассматривая имеющиеся в распоряжении сорта печатной бумаги и высокосортной бумаги, составляет примерно 35%, как, например, в немелованной бумаге для журналов.

Один путь компенсации снижения прочности, вызываемого добавлением наполнителя, состоит в улучшении связывания между волокнами в бумаге, таким образом, сохраняющего прочность бумаги. При увеличенной прочности бумаги можно увеличить содержание наполнителя. Широко распространенной обработкой для улучшения прочности бумаги, в частности прочности бумаги в сухом состоянии, до настоящего времени было добавление упрочняющего агента, предпочтительно катионного крахмала, к суспензии целлюлозной массы перед операцией формования листа. Молекулы катионного крахмала, добавленные в суспензии целлюлозной массы, могут сцепляться с анионными от природы волокнами целлюлозной массы силами электростатического притяжения и, таким образом, удерживаться во влажном волокнистом мате и оставаться в конечной бумаге или картоне. Однако трудно адсорбировать значительные количества катионного крахмала на волокна.

При добавлении значительных количеств катионного крахмала в бумажную массу при производстве бумаги для достижения высокой прочности полученной в результате бумаги возникают две главные проблемы. Первая состоит в том, что молекулы катионного крахмала имеют тенденцию насытить анионный заряд на волокнах целлюлозы, таким образом, устанавливая предел количества катионного крахмала, которое можно добавить к пульпе. Если добавить избыток катионного крахмала, только часть добавленного крахмала будет удерживаться в листе, а остаток будет циркулировать в системе очищенной от волокнистой массы воды бумагоделательной или картоноделательной машины. Вторая проблема состоит в том, что волокнистая масса, которую делают катионной добавлением избыточного количества катионного крахмала, не будет способна адсорбировать другие катионные добавки, которые обычно добавляют к жидкой массе, такие как клеящие вещества и вещества для повышения удерживаемости наполнителя.

Другой способ увеличения прочностных свойств бумаги состоит в обработке волокон полимерами в последовательных стадиях. Международная заявка WO 2006041401 описывает такой способ, в котором часть бумажной массы обрабатывают полимерами в последовательных стадиях, посредством чего получают бумагу или картон с улучшенной прочностью и с пониженным количеством полимеров.

Еще один способ увеличения прочностных свойств бумаги описан в WO 0032702, в котором обеспечиваются частицы (такие как волокна или наполнители) с многослойным покрытием взаимодействующих полимеров.

Однако все еще существует необходимость в способе, которым можно было бы получить бумажные продукты, имеющие сохраненную или улучшенную прочность, при более низкой стоимости.

Сущность изобретения

Цель изобретения состоит в предложении способа, которым можно получить бумажный продукт, имеющий высокую прочность, с низкими затратами.

Неожиданно было обнаружено, что подвергая как наполнители, так и волокна бумажной массы полимерной обработке, как изложено в п.1 формулы изобретения, прочность полученного в результате бумажного продукта значительно улучшают, даже хотя содержание наполнителя является высоким. Таким образом, вышеуказанная цель достигается настоящим изобретением, как определено прилагаемыми независимыми пунктами формулы изобретения. Предпочтительные варианты осуществления изобретения сформулированы в зависимых пунктах формулы изобретения и в следующем ниже описании.

Настоящее изобретение относится к способу получения бумажного продукта, включающему подготовку бумажной массы, включающей наполнители и волокна; полимерную обработку бумажной массы, в которой полимеры добавляют к бумажной массе, по меньшей мере, в трех стадиях; обезвоживание бумажной массы на сетке с получением волокнистого полотна; прессование указанного волокнистого полотна и сушку волокнистого полотна с получением указанного бумажного продукта; причем указанная бумажная масса содержит наполнители в таком количестве, что бумажный продукт, полученный данным способом, содержит, по меньшей мере, 15% мас. наполнителей. Полимерной обработкой бумажной массы, которая содержит волокна и значительное количество наполнителей, получают бумажный продукт с высокой прочностью.

Полученный бумажный продукт, предпочтительно, содержит 15-70% мас. наполнителей от общей массы бумаги.

Полимер, используемый в каждой из последовательных стадий полимерной обработки, предпочтительно, взаимодействует с полимером, используемым в последующей стадии. Полимерная обработка, предпочтительно, включает одну стадию, в которой добавляют катионный полимер, и, по меньшей мере, одну стадию, в которой добавляют анионный полимер. Чередуя добавление катионного и анионного полимеров, полагают, что получают взаимодействующие полимерные слои. Предпочтительно, катионный полимер представляет собой катионный крахмал, а анионный полимер, предпочтительно, представляет собой КМЦ (карбоксиметилцеллюлоза). Полимерная обработка, предпочтительно, включает от трех до семи последовательных стадий.

Изобретение также относится к бумажному продукту, полученному способом по настоящему изобретению.

Подробное описание изобретения

Изобретение относится к способу получения бумажного продукта из бумажной массы, включающей наполнители и волокнистую массу, где бумажную массу обрабатывают полимерами, по меньшей мере, в трех стадиях, и указанная бумажная масса содержит наполнители в таком количестве, что полученный бумажный продукт содержит, по меньшей мере, 15% мас. наполнителей. Изобретение также относится к бумажному продукту, полученному способом по настоящему изобретению.

Можно получить бумагу или картон с высокими количествами катионного крахмала и в результате получить прочный продукт. Это показано как в WO 0032702, так и в WO 2006041401.

Теперь было обнаружено, что обработкой бумажной массы, содержащей как наполнители, так и волокнистую массу, полимерами в трех или более стадиях полимерной обработки количество наполнителей в полученном бумажном продукте можно увеличить, и прочность бумаги является очень хорошей, несмотря на высокое содержание наполнителя в бумаге. Неожиданно было обнаружено, что содержание наполнителя можно еще больше увеличить, когда обрабатываемая бумажная масса содержит как наполнители, так и волокнистую массу по сравнению с обработкой только волокнистой массы или только наполнителей бумажной массы полимерами в последовательных стадиях. Одна теория, объясняющая это, состоит в том, что при обработке по изобретению бумажной массы, содержащей как наполнители, так и волокна, полимерами частицы наполнителя сильнее связываются с другими частицами наполнителя или с волокнистой массой, и содержание наполнителей можно, следовательно, увеличить без отрицательного влияния на прочность бумаги. При обработке всей бумажной массы полимерами в последовательных стадиях, а не только одной части бумажной массы, как осуществлено в WO 2006041401, еще более неожиданно обнаружилось, что прочность бумаги сохраняется или даже увеличивается, даже если содержание наполнителей в бумаге растет.

Настоящий способ получения бумажного или картонного продукта включает подготовку бумажной массы, включающей наполнители и волокна; полимерную обработку указанной бумажной массы, в которой полимеры добавляют к бумажной массе, по меньшей мере, в трех стадиях; обезвоживание бумажной массы на сетке с получением волокнистого полотна; прессование указанного волокнистого полотна и сушку волокнистого полотна с получением указанного бумажного продукта, причем указанная бумажная масса содержит наполнители в таком количестве, что бумажный продукт, полученный данным способом, содержит, по меньшей мере, 15% мас. наполнителей. Посредством обработки всей бумажной массы, которая включает как наполнители, так и волокна, можно увеличить содержание наполнителей в полученном в результате бумажном продукте, и прочность полученной в результате бумаги все еще неожиданно является значимо хорошей.

Содержание наполнителей в бумажном продукте составляет, по меньшей мере, 15% мас. от общей массы бумажного листа, предпочтительно, 15-70% и, еще более предпочтительно, 20-70% или 20-50% по массе, поскольку было обнаружено, что прочность бумаги все еще высокая, даже если содержание наполнителей увеличивается, и, таким образом, это дает возможность получить бумажный продукт при низкой стоимости. Содержание наполнителей, еще более предпочтительно, составляет 30-50% мас., поскольку прочность бумаги является хорошей даже при данном высоком содержании наполнителя, это можно видеть в таблице. Содержание наполнителя регулируют, чтобы достичь желаемой прочности бумажного продукта. Желательно иметь настолько высокое содержание наполнителей, насколько возможно без снижения прочности до неприемлемых уровней. Соответствующее количество наполнителей зависит от свойств бумажной массы и от требований по качеству бумажного продукта. Количество наполнителей, добавленных к бумажной массе для того, чтобы получить бумажный продукт с желаемым содержанием наполнителей, зависит от удерживания наполнителей волокнистым полотном, т.е. насколько много добавленных наполнителей удерживается в полученном в результате бумажном продукте. Удерживание наполнителей значительно различается, и существует много факторов, которые на него влияют, некоторыми примерами являются масса бумаги, формующее устройство бумагоделательной машины, волокнистые компоненты бумажной массы, а также использование и количество добавленных веществ для повышения удерживаемости наполнителя. Следовательно, существует широкий диапазон того, каким может быть удерживание наполнителя, нормально удерживание наполнителя составляет примерно 20-70%, т.е. 20-70% добавленного наполнителя удерживается в бумажном продукте. Полимерная обработка бумажной массы по изобретению также может влиять на удерживание наполнителя, однако полагают, что полимерная обработка положительно влияет на удерживание наполнителей. Это обусловлено фактом, что как частицы наполнителя, так и волокна образуют комплексы, и что данные комплексы могут улучшить способность наполнителей связываться с волокнами в бумаге и, таким образом, улучшить способность наполнителей оставаться в бумаге.

Полимер, используемый в каждой из последовательных стадий полимерной обработки, предпочтительно, взаимодействует с полимером, используемым в последующей стадии, таким образом, давая возможность большему количеству полимеров присоединиться к наполнителям и волокнам, и тем самым приводит к увеличенной прочности конечного бумажного продукта. Полимерная обработка, предпочтительно, включает одну стадию, в которой добавляют анионный полимер, и, по меньшей мере, одну стадию, в которой добавляют катионный полимер. Чередуя покрытия анионных и катионных полимеров можно получить взаимодействующие полимерные слои.

Используемый анионный полимер может представлять собой один или несколько полимеров, выбранных из группы, состоящей из карбоксиметилцеллюлозы (КМЦ), поливинилсульфата, анионного галактоглюкоманнана, анионного крахмала, полифосфорной кислоты, альгината и полиметакриловой кислоты. Предпочтительно, анионный полимер представляет собой КМЦ, поскольку она имеет высокую плотность заряда, что снижает количество КМЦ, необходимой для каждого добавления, и, следовательно, является экономически выгодной. КМЦ также очень хорошо взаимодействует с катионными полимерами и, особенно, с катионным крахмалом. Таким образом, использование КМЦ является очень выгодным экономически как вследствие ее низкой стоимости, так и сниженного требующегося количества. Используемый катионный полимер может представлять собой один или несколько полимеров, выбранных из группы, состоящей из катионного крахмала, поливиниламина, хитозана, первичных и вторичных аминов, полиэтилениминов, поливинилпирролидона и модифицированных полиакриламидов. Катионный полимер, предпочтительно, представляет собой катионный крахмал, который является выгодным, поскольку он приводит к бумаге, имеющей увеличенные прочностные свойства, и является экономически выгодным вследствие своей низкой стоимости и легкой доступности. Предпочтительным является использовать катионный крахмал в сочетании с КМЦ, поскольку два данных полимера, как было обнаружено, хорошо взаимодействуют друг с другом, давая бумагу с хорошей прочностью при низкой стоимости.

Полимерная обработка, предпочтительно, включает от трех до семи последовательных стадий. Оптимальное число стадий зависит от того, какие свойства бумаги желательны, и от свойств обрабатываемой бумажной массы. Чем больше стадий включает обработка, тем большее количество полимеров добавляют и, таким образом, удерживается на бумаге. Часто существует баланс между стоимостью и желаемыми свойствами, например, прочностью бумаги. Обычно существует предел, когда уже не является экономически эффективным добавлять еще полимеры, что касается улучшения желаемых свойств, например увеличения прочности или содержания наполнителя изготавливаемой бумаги. Предпочтительным является добавлять катионный полимер на первой стадии полимерной обработки, а анионный полимер добавлять в последующей и продолжать чередующиеся добавления катионного и анионного полимеров, пока желаемое количество полимеров не будет добавлено в желаемом числе стадий.

Нет необходимости промывать бумажную массу между каждыми стадиями полимерной обработки. Любой непоглощенный избыток полимера, добавленного в предшествующей стадии, может оставаться в бумажной массе, и его не нужно вымывать. Было показано, что промывка между стадиями полимерной обработки не улучшает свойства полученного в результате продукта. Таким образом, выгодно подвергать бумажную массу каждой стадии полимерной обработки без промежуточной промывки. В силу этого, промывка между стадиями полимерной обработки не является необходимой и может быть исключена, таким образом, достигается более быстрый процесс, который, кроме того, имеет более низкий расход энергии.

После каждой стадии полимерной обработки должно быть достаточное время и перемешивание, чтобы полимер адсорбировался на наполнители и волокна бумажной массы. Подходит период времени, по меньшей мере 5 секунд между каждой стадией полимерной обработки. Оптимальный период времени зависит от производительности перемешивающего оборудования.

Полимер в каждой стадии полимерной обработки можно добавлять к бумажной массе в емкость для волокнистой массы, такой как массный бассейн, или поточно в трубопровод транспорта бумажной массы, или их комбинацией. Момент добавления полимера зависит от имеющегося оборудования и того, где практически возможно осуществить добавление. При осуществлении трех или более стадий полимерной обработки поточным добавлением полимера необходимо обеспечить достаточную длину трубопровода, чтобы позволить как полное перемешивание полимера, наполнителя и волокнистой массы, так и дать достаточное время между каждой стадией добавления для адсорбции полимера. Альтернативно, можно использовать встроенный в линию смеситель, чтобы обеспечить хорошее перемешивание в трубопроводе.

Количество полимера, которое необходимо добавить, различается в зависимости от свойств бумажной массы. Когда для полимерной обработки используют катионный крахмал и КМЦ, количество добавляемого в каждой стадии катионного крахмала типично составляет 5-30 кг/т, а количество КМЦ, добавляемой в каждой стадии, типично составляет 0,25-3 кг/т. Сколько полимеров необходимо добавлять к бумажной массе, можно решить, измеряя загрузку целлюлозной массы или технологической воды. Даже если избыточное количество добавленного полимера не является вредным для конечного результата, может быть выгодным добавлять количество полимера, близкое к тому, которое может поглотиться целлюлозной массой, как по экономическим, так и по экологическим причинам. Однако для некоторых бумажных продуктов было замечено, что избыток полимеров, добавленных в бумажную массу, приводит к улучшенному бумажному продукту, т.е. более прочному продукту или продукту с более высоким содержанием наполнителя при сохраненной прочности. Это можно объяснить тем, что полимеры образуют полиэлектролитные комплексы, которые могут оказывать благоприятное действие на свойства бумажного продукта.

Бумажная масса типично содержит смесь различных видов целлюлозы, например, целлюлозу (целлюлозу из лиственной древесины, целлюлозу из хвойной древесины, сульфатную целлюлозу или сульфитную целлюлозу) или древесную массу (химико-термомеханическую древесную массу или термомеханическую древесную массу).

Примерами наполнителей, используемых в бумажной массе, являются каолин, карбонат кальция, осажденный карбонат кальция, тальк, гипс и синтетические наполнители.

Изготовленные бумажные продукты могут представлять собой любой сорт бумаги любой массы, например высокосортную бумагу, журнальную бумагу или газетную бумагу.

Если необходимо, можно использовать дополнительные общеизвестные технологические стадии процесса изготовления бумаги, такие как мелование и каландрирование, чтобы получить бумажный продукт по п.1 формулы изобретения.

Пример

Десять различных образцов бумажной массы 1-10 использовали для оценки способа. Использованная бумажная масса представляла собой смесь древесной массы и крафт-целлюлозы в соотношении 2,5:1. В шести образцах только волокнистую часть бумажной массы обрабатывали полимерами, а в остающихся четырех образцах полимерами обрабатывали всю бумажную массу. В качестве наполнителя использовали глину, и содержание наполнителя в бумажном продукте составляло либо 30%, либо 50%. Для сравнения некоторые образцы обрабатывали катионным крахмалом в одну стадию, а другие образцы обрабатывали катионным крахмалом и КМЦ в последовательных стадиях по изобретению.

Три последовательные стадии полимерной обработки представляли собой:

I. Добавление катионного крахмала к образцу бумажной массы;

II. Добавление КМЦ к образцу бумажной массы и

III. Добавление катионного крахмала к образцу бумажной массы.

Загрузку бумажной массы измеряли после каждого добавления, и решение о количестве добавляемого полимера в каждой последующей стадии принимали, исходя из данных измерений. Полимеры добавляли в избытке по сравнению с количеством, определенным на основании измерений загрузки.

В образцах 1-6 только волокнистую часть подвергали полимерной обработке и затем добавляли наполнители, и волокнистую массу и наполнители перемешивали в бумажную массу. Образцы 7-10 подвергали полимерной обработке полностью, т.е. полимерной обработке подвергали всю бумажную массу, включающую как волокнистую массу, так и наполнители.

Затем листы готовили обезвоживанием бумажной массы, прессованием и высушиванием волокнистого полотна, и для всех листов определяли плотность (ISO 5270), индекс прочности (ISO 5270) и сопротивление расслаиванию (SCAN P 80). Перед тестированием листы выдерживали при 23°C/50% относительной влажности. Результаты показаны в таблице.

Таблица показывает увеличение сопротивления расслаиванию и индекса прочности для полученного в результате бумажного продукта, когда всю бумажную массу подвергают полимерной обработке, по сравнению со случаем, когда обрабатывали только волокнистую часть бумажной массы. Также можно видеть, что обработка полимерами последовательными стадиями улучшает как сопротивление расслаиванию, так и индекс прочности.

Также измеряли плотность, и можно заметить, что во многих случаях есть увеличение плотности по мере увеличения количества крахмала в листе. Однако увеличение плотности не является достаточно большим, чтобы объяснить увеличение индекса прочности.

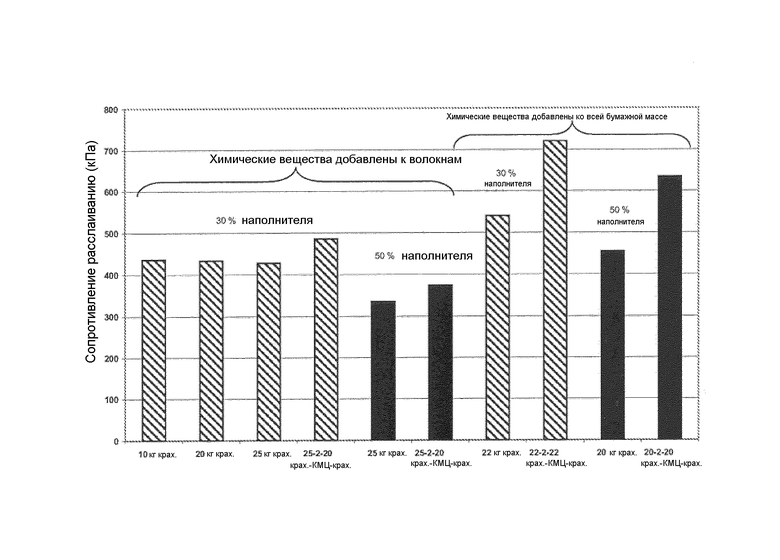

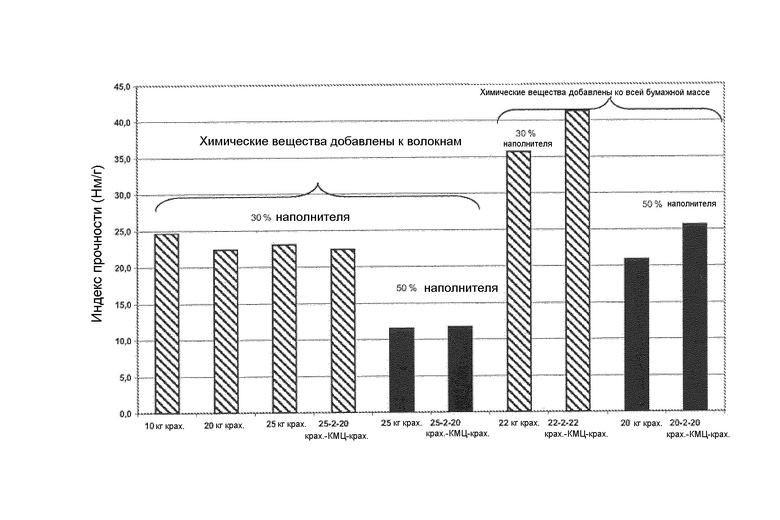

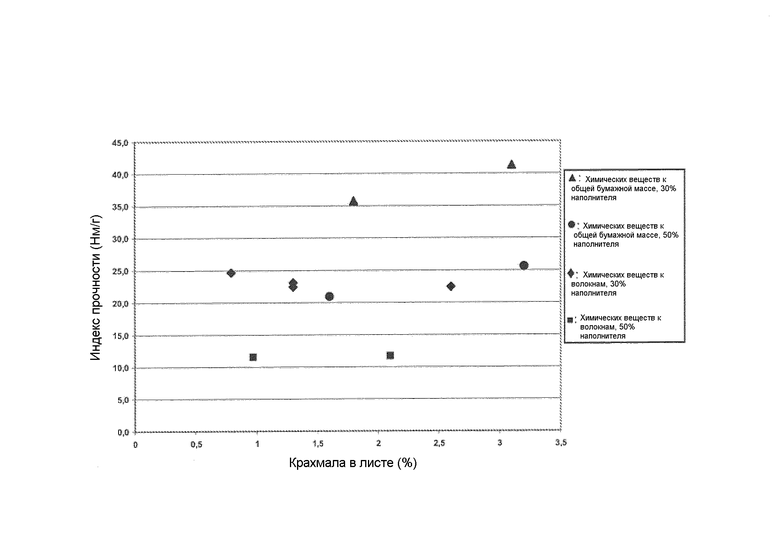

Чтобы лучше взглянуть на данные результаты, они также показаны на диаграмме 1, диаграмме 2 и диаграмме 3. Сокращение крах., как можно заметить на диаграммах, означает добавление катионного крахмала в кг/т.

Результаты измерений сопротивления расслаиванию показаны на диаграмме 1.

Диаграмма 1. Сопротивление расслаиванию бумажных листов 1-10.

Диаграмма 1. Сопротивление расслаиванию бумажных листов 1-10.

Диаграмма 1 показывает, что сопротивление расслаиванию бумажных листов увеличивается, когда всю бумажную массу обрабатывают полимерами. Наиболее высокое значение сопротивления расслаиванию можно обнаружить, когда бумажную массу обрабатывают полимерами последовательными стадиями по изобретению. Неожиданно оказалось, что сопротивление расслаиванию бумажных листов с содержанием наполнителя 50% является очень высоким.

Результаты индекса прочности показаны на диаграмме 2.

Диаграмма 2. Индекс прочности бумажных листов 1-10.

Диаграмма 2 показывает, что индекс прочности бумажных листов увеличивается, когда всю бумажную массу обрабатывают полимерами. Наиболее высокое значение индекса прочности можно обнаружить, когда бумажную массу обрабатывают полимерами последовательными стадиями по изобретению.

Диаграмма 3 показывает индекс прочности по сравнению с количеством крахмала в бумажных листах.

Диаграмма 3. Индекс прочности по сравнению с количеством крахмала в бумажных листах 1-10.

Диаграмма 3 показывает, что индекс прочности листов лучше для тех листов, для которых всю бумажную массу обработали полимерами, даже если количество крахмала в листе не является таким высоким. Индекс прочности листов с содержанием наполнителя 50%, когда обработали всю бумажную массу, сравним с листами с содержанием наполнителя 30%, где только волокнистую часть бумажной массы обработали полимерами.

Следовательно, данные тесты, представленные в таблице, на диаграммах 1, 2 и 3 показывают, что оказывается выгодным обрабатывать всю бумажную массу, поскольку это дает бумагу, имеющую высокую прочность, в то время как содержание наполнителя можно увеличить.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ БУМАГИ ИЛИ КАРТОНА И БУМАГА ИЛИ КАРТОН, ИЗГОТОВЛЕННЫЙ ЭТИМ СПОСОБОМ | 2005 |

|

RU2367739C2 |

| СПОСОБ ПОЛУЧЕНИЯ БУМАГИ | 2016 |

|

RU2696382C1 |

| СПОСОБ ПОЛУЧЕНИЯ МНОГОСЛОЙНОЙ БУМАГИ | 2018 |

|

RU2802868C2 |

| СПОСОБ ПОЛУЧЕНИЯ БУМАГИ ИЛИ КАРТОНА | 2014 |

|

RU2667450C2 |

| СПОСОБ И СИСТЕМА ДЛЯ ПРОИЗВОДСТВА БУМАГИ, КАРТОНА ИЛИ АНАЛОГИЧНЫХ МАТЕРИАЛОВ | 2017 |

|

RU2715528C1 |

| САЛФЕТОЧНАЯ БУМАГА И СПОСОБ ПОЛУЧЕНИЯ САЛФЕТОЧНОЙ БУМАГИ | 2011 |

|

RU2568218C2 |

| КОМПОЗИЦИЯ, ОБЕСПЕЧИВАЮЩАЯ ПРОЧНОСТЬ В СУХОМ СОСТОЯНИИ, ЕЕ ИСПОЛЬЗОВАНИЕ И СПОСОБ ИЗГОТОВЛЕНИЯ БУМАГИ, КАРТОНА И ТОМУ ПОДОБНЫХ МАТЕРИАЛОВ | 2017 |

|

RU2746075C2 |

| НАПОЛНИТЕЛЬ ДЛЯ ИЗГОТОВЛЕНИЯ БУМАГИ | 2004 |

|

RU2345189C2 |

| БУМАГА, СОДЕРЖАЩАЯ ПРОСТОЙ ЭФИР ЦЕЛЛЮЛОЗЫ, СОДЕРЖАЩИЙ ЧЕТВЕРТИЧНЫЙ АЗОТ | 2004 |

|

RU2347028C2 |

| ПРОКЛЕИВАЮЩАЯ КОМПОЗИЦИЯ, ЕЕ ПРИМЕНЕНИЕ И СПОСОБ ИЗГОТОВЛЕНИЯ БУМАГИ, КАРТОНА ИЛИ АНАЛОГИЧНОГО МАТЕРИАЛА | 2015 |

|

RU2669629C2 |

Способ касается получения бумаги из бумажной массы и может быть использован в целлюлозно-бумажной промышленности. Способ включает подготовку бумажной массы, содержащей наполнители и волокна. Данную бумажную массу обрабатывают полимерами. Избыток полимеров добавляют к бумажной массе, чередуя добавление катионного и анионного полимеров, по меньшей мере, в три стадии. Затем осуществляют обезвоживание бумажной массы на сетке с получением волокнистого полотна, прессование и сушку волокнистого полотна. Бумажное полотно, полученное данным способом, содержит, по меньшей мере, 15% мас. наполнителей. Полученным способом можно изготовить бумажный продукт. Техническим результатом является получение бумажного продукта высокого качества с низкими затратами. 2 н. и 5 з.п. ф-лы, 1 табл., 3 ил.

1. Способ получения бумажного продукта, включающий

подготовку бумажной массы, включающей наполнители и волокна;

полимерную обработку указанной бумажной массы, в которой избыток полимеров добавляют к бумажной массе, чередуя добавление катионного и анионного полимеров, по меньшей мере, в трех стадиях;

обезвоживание бумажной массы на сетке с получением волокнистого полотна;

прессование указанного волокнистого полотна;

сушку волокнистого полотна с получением указанного бумажного продукта,

причем указанная бумажная масса содержит наполнители в таком количестве, что бумажный продукт, полученный данным способом, содержит, по меньшей мере, 15 мас.% наполнителей.

2. Способ по п.1, в котором бумажный продукт содержит 15-70 мас.% наполнителей.

3. Способ по п.1 или 2, в котором полимеры, используемые в каждой из последовательных стадий полимерной обработки, взаимодействуют с полимером, используемым в последующей стадии.

4. Способ по п.1, в котором анионный полимер представляет собой карбоксиметилцеллюлозу (КМЦ).

5. Способ по п.1, в котором катионный полимер представляет собой катионный крахмал.

6. Способ по п.1, в котором обработка полимером включает от трех до семи стадий.

7. Бумажный продукт, полученный способом по п.1.

| Релейный реверсивный двоичный счетчик | 1979 |

|

SU790351A1 |

| US 5736008 А, 07.04.1998 | |||

| Топчак-трактор для канатной вспашки | 1923 |

|

SU2002A1 |

| US 5185062 A, 09.02.1993 | |||

| Способ подготовки бумажной массы | 1982 |

|

SU1052603A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БУМАГИ | 1989 |

|

RU2040618C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БУМАГИ И КАРТОНА | 2000 |

|

RU2246566C2 |

| Способ приготовления бумажной массы | 1978 |

|

SU787535A1 |

Авторы

Даты

2010-05-10—Публикация

2006-05-11—Подача