ел to

О)

Изобретение относится к способам подготовки бумажной массы и может быть использовано в производстве наполненных видов бумаги.

Известен способ изготовления бума1жной массы,включающий обработку наполнителя анионоактивным полимером - полиакриламидом перед смешиванием его- с волокнистой суспен. зией Ci J. , .

Такая обработка улучшает физико-механические, печатные свойства бумаги и повышает степень удержания наполнителя.

Однако обработка наполнителей, имекхцих в большинстве своем отрицательный заряд поверхности частиц, не приводит к образованию достаточно прочных агр€;гатов. Поэтому при дальнейшем введешии в волокнистую массу они легко разрушаются, рамер их уменьшается, что с одной стороны приводит к снижению механической прочности бумаги за счет увеличения числа контактов волокнонаполнитель и уменьшения межволоконных связей,- ас другой понижает степень удержания наполнителя при механической фильтрации его частиц через волокнистую матрицу. В связи с этим при таком способе подготовки бумажной массы затруднительно достичь высоких показателей механической прочности, особенно при изготовлении высокозсльных видов бумаги. Повышению степени удержания наполнителя препягствует также недостаточное сродство образующих его агрегатов, имеющих отрицательный поверхностный заряд, к волокну. Этот .способ принят В качестве базового объекта.

Наиболее близким к предлагаемому является способ подготовки бумажной массы,включающий обработку исходной суспензии наполнителя с использованием катионоактивного рещес ва и смешивание обработанной суспензии наполнителя с волокнистой массо В качестве катионоактивного вещества используют полиэтиленимин в количестве 0,05-2,0% от массы наполнителя. Обработанный наполнитель вводят в волокнистую суспензию при рН 6,5-10.

Обработка катионоактивным веществом суспензии наполнителя приводит К- понижению отрицательного заряда на поверхности его частиц и те саквлм увеличивает сродство наполнителя к волокну. При этом улучшаются печатные свойства, физико-механические показатели бумаги и степень удержания наполнителя 2 J.

Однако обработка одним катионоактивным веществом ведет к образонанию рыхлых и недостаточно прочных агрегатов наполнителя. При смешиваНИИ с волокнистой суспензией и в дальнейшем технологическом процессе изготовления бумаги они легка разрушаются под действием сдвиговых нагрузок с образованием более мелких агрегатов, обладающих при этомповышенной адсорбционной способностью к волокну. Вследствие этого частицы наполнителя в значительной степени покрывают поверхность микрофибрилл волокон и затрудняют образование межволоконных контактов в бумажном полотне. Поэтому известный способ подготовки бумажной массы ке позволяет существенно увеличить прочностные характеристики бумаги, особенно при высоком уровне наполнения, и незначительно увеличивает удержание наполнителя.

Цель изобретения - улучшение физико-механических показателей бумаги и удержание наполнителя.

Поставленная цель достигается тем что согласно способу полготовки бумажной массы, включамаему обработку -суспензии наполнителя с использованием катионоактивного вещества и смешивание обработанной суспензии наполнителя с волонистой массой, часть исходной суспензии обрабатывают катионоактивным, а другую часть - анионоактиным веществом.

Обработка частей (потоков J суспензии наполнителя анионоактивным и катионоактиБным веществом приводит при дгшьнейшем смешивании их как предварительно, так и путем последовательного введения э волокнистую массу, к образованию укрупненных агрегатов, обладающих пониженной адсорбционной способностью и зарядом, близким к нулю. При наложении сдвиговых усилий, всегда имеющих место 3 процессе изготовления бумаги, агрегаты сохраняют свою, прочность и не разрушаются в отличие от .более рыхлых и менее прочных агр егатов наполнителя- каждого отдельного потока. Наличие укрупненных и прочны частиц наполнителя снижает их подвижность и уменьшает их блокирующее влияние на фс рмирование межволоконных контактов при обезвоживании полотна на сетке и сушке, что и обуславливает повышение прочности бумаги. Кроме того, более крупные агрегаты наполнителя лучше удерживаются в бумажном полотне за счет механической фильтрации.

Согласно предлагаемому способу обработанные ионоактивными-веществами потоки суспензии наполнителей смешивают с волокнистой массой либо при последовательном введении в волокнистую массу их одного за другим, либо предварительным их смешиванием друг с другом и последующим введением в волокнистую массу. При этом

введение обработанных суспензий наполнителей может осуществляться в композиционный машинный бассейн, перед напорным ящиком или в напорный ящик.

При последовательном введении обработанные потоки наполнителей могут дозироваться как в одну, так и в разные точки технологического потока. В качестве наполнителей могут применяться традиционно исгпользуемые каолин, двуокись титана, мел, тальк и т.д. Потоки исходной суспензии, подвергаекиззе .обработке ионоактивными веществами, могут состоять из одного и того же вида наполнителя или из разных.

В состав бумажной массы, кроме обработанных суспензий наполнителей, глэгут быть введены. различные проклеивающие, упрочняющие (в сухом и влажном состоянии ), коагулирующие и флокулирукадие агенты.

В качестве ионоактивных веществ могут быть использованы любые катионные и анионные продукты, способные флокулировать суспензии наполнителей или перезаряжать их поверхность.

В качестве катионоактивиых веществ могут приме«яться катионный полиакриламид, полиэтиленимин, катионный крахмал,- поливинилпирролидон, модифицированные катионкые карбамид ные смолы, продукт взаимодействия дициандиамида с формамидом и уротропином в среде уксусной кислоты и т.д.

В качестве ,анионоактивных веществ при осуществлении предлагаемого способа подготовки бумажной массы могут использоваться анионный полиакриламид, натриевая соль карбоксиметилцеллюлозы, карбоксилсодержащие латексы и др. Кроме того, в качестве веществ, способных сфлокулировать и перезарядить поверхность частиц наполнителя, могут служить сернокислый алюминий, квасцы алюмоаммонийные, алюмоксшиевые и т.д. Эти вещества при обработке суспензии наполнителей вьиюлняют роль катионоактивных. продуктов.

Расходы ионоактивных веществ устанавливают в зависимости от их химической природы, молекулярного веса, вида обрабатываемого наполнителя и других факторов.

Пример 1.В 20%-ную суспензию каолина, выпускаемого по ГОСТ 19285-73, при перемешивании добавляют анионный полиакриламид в виде водного раствора в количестве 0,005% от массы наполнителя. Во второй поток наполнителя, состоящего из фракционированного химически отбеленного каолина, соответствующего ТУ 21-25.146-75, вводят водный раствор полиэтиленимина в количестве

0,0ь% от массы наполнителя. Расход обычного и фракционированного каолина составляет по 20% .от массы абсолютно сухого волокна. Обработанные потоки смешивают друг с другом и -вводят при перемешивании волокнистую массу, состоящую из беленой хвойной и лиственной целлюлозы, размолотых совместно до 34°ШР.

В подготовленную бумажную массу

0 дополнительно вводят канифольный клей в количестве 1% от массы абсолютно сухого волокна и с помощью алюмината натрия доводят рН бумажной массы до 6,5. Типографскую бумагу массой 60 г/м изготавливают на

5 полупромышленной бумагоделательной машине обычными технологическими приемами.

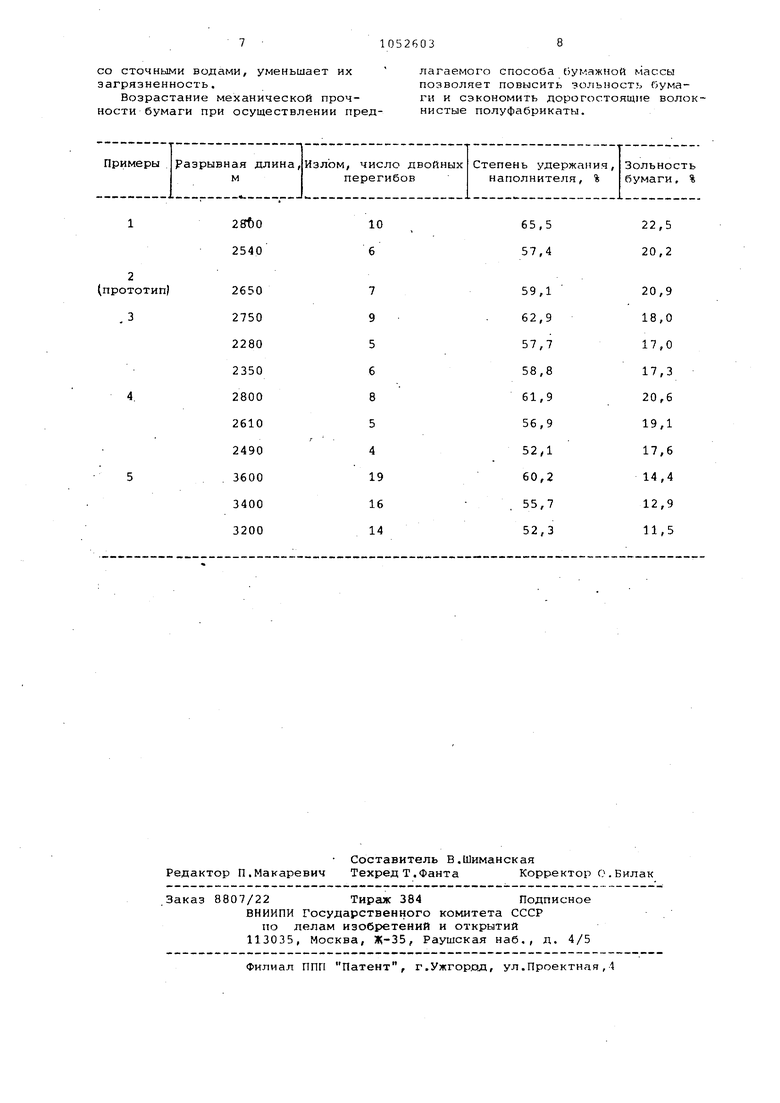

Результаты испытаний полученной бумаги приведены- в таблице.

0

Для сравнения вышеописанного варианта предлагаемого способа подготовки бумажной массы с базовым объектом 20%-ную суспензию наполнителя, представляющего собой смесь обыч5ного и фракционированного каолина, взятых в тех же количествах, обрабатывают раствором анионного полиакриламида при расходе его 0,005% к об-. щей массе наполнителя и смешивают с

0 волокнистой массой. Все дальнейшие технологические операции с подготовленной таким образом бумажной массой и отлив бумаги проводят, как описано выше.

5

Результаты испытаний изготовленной бумаги и достигаемая при этом степень удержания наполнителя приведены в таблице.

Пример -2 (по прототипу), В суспензию наполнителя, представ0ляющего собой смесь обычного и фракционирова11ного каолина,добавляют раствор полиэтиленимина в количестве 0,05% от общей массы наполнителя. Расход обеих марок каолина сос5тавляет по 20% от массы абсолютно сухого волокна.

Обработанную суспензию наполнителя смешивают с волокнистой массой, состоящей из белой хвойной и лист0веиной целлюлозы, размолотой совместно до 34°ШР. Подготовленную таким образом бумажную массу подвергают тем же технологическим операциям, что и в примере 1.

5

Результаты оценки показателей механической прочности изготовленной из нее бумаги и степени удержания наполнителя приведены в таблице.

Пример З.В 20%-ную сус0пензию каолина при перемешивании добавляют водный раствор анионного полиакриламида в количестве 0,01% от массы каолина и смешипают ее с волоккистной массой, изгоговленной из беленой лиственной и хвои5

Ной целлюлозы и размолотой до 35ШР.

Второй поток наполнителя, представляющий собой 15%-ную суспензию мела, химически осажденного, обработанного катионным полиакриламидом в количестве 0,008% от массы наполнителя и смешивают ее с этой же бумажной массой непосредственно перед выходом ее на сетку бумагоделательной машины. Бумагу изготавливают, как в примере 1.

Показатели механической прочности бумаги и достигнутая степень удержания наполнителя приведены в таблице.

Для сравнения предлагаемого способа подготовки бумажной маСсы с известными способами, предусматривающими Обработку всей суспензии наполнителя либо катионоактивным, либо анионеактивным веществом,исходную суспензию наполнителя, состоящую из потока каолина и мела, химически осажденного, обрабатывают в одном случае аНионным полиакриламидом при расходе его 0,01% от общей смеси наполнителя, а в другом - катионным полиайриламидом в количестве 0,008% от массы наполнителя. Обработанную суспензию наполнителя смешивают с волокнистой массой и получают бумагу аналогично примеру 1.

Результаты испытаний приведены в таблице,.

Пример 4. Исходную 25%-ную суспензию наполнителя - каолина делят на два потока, один из которых содержит 20% наполнителя от массы абсолютно сухого волокна, а другой 10% от массы абсолютно сухого волокна. Первый поток обрабатывают анионным полиакриламидом в количестве 0,01% от массы каолина, второй сернокислым алюминием до рН 4,5. Первый обработанный поток суспензии каолина смешивают с волокнистой массой в композиционном бассейне. Второй обработанный поток наполнителя подают в приготовленную таки образом бумажную массу непосредственно перед выпуском бумажной маесы на сетку бумагоделательной машины. Исходная волокнистная масса состоит из 50% сульфатной хвойной целлюлозы и 50% белой древесной массы. С помощью сернокислого алюминия, вводимого дополнительно в общую подготовленную описанным способом бумажную массу, устанавливают рН 6,5,

Для сравнения исходную суспензию каолина, не разделяя ее на потоки, в одном случае обрабатывают анион- ; ным полиакриламидом, в другом - сернокислым алюминием при тех же расходах модифицирующих агентов. Обработанную суспензию наполнителя смегливают с волокнистой млссой того же композиционного состава, который приведен at-aiie.

Реэультсчты испытаний бумаги, полученной согласно описаннымспособам .подготовки бумажной массы, приведены в таблице,

П р и м е р -5, В 25%-ную суспензи каол41на при перемешивании добавляют анионный полиакриламид в количестве 0,005% от массы наполнителя. Второй поток, представляющий собой 10%-ную суспензию двуокиси титана, обрабатывают продуктом взаимодействия дициандиамида с формалином и уротропином в уксусной кислоты (Устойчивый-2, ГОСТ 23174-78; в количестве .1% от массы двуокиси титана. Расход каолина составляет 20%, а двуокиси титана - 3,5% от массы абсолютно сухого волокна,

Обр-аботанные потоки наполнителя последовательно смешивают с волокнистой массой, состоящей из беленой хвоной и лиственной целлюлозы, размолотых др 34°ШР.

В подготовленную таким образом бумажную массу дополнительно вводят 2% канифольного клея и 1,5% крахмала от массы абсолютно сухого волокна, С помощью сернокислого алюминия доводят рН бумажной массы до 5. Далее обычными технологическими приемами изготавливают бумагу массой 60 г/м2.

t Результаты оценки механической прочности бумаги и степени удержания наполнителей приведены в таблице.

Для сравнения в исходную суспензию наполнителя, представляющего собо смесь каолина и двуокиси титана, взятых в тех же количествах, как описано выше, вводят в одном случае анионный полиакриламид, а в другом Устойчивый-2 при расходах соответственно 0,005 и 1% от общей массы наполнителя.

Обработанную суспензию наполнителя смешивают с волокнистой массой того же композиционного состава. Дальнейшие технологические операции проводят-аналогично описанному выше примеру.

Результаты испытаний приведены в таблице..

Результаты, приведенные в таблице, показывают, что предлагаемый способ подготовки бумажной массы по сравнению с базовым объектом (пример 1) и прототипом (пример 2) позволяет увеличить показатели механической прочности бумаги,- разрывную длину на м, сопротивление излому на 3-5 двойных перегибов. При этом возрастает степень удержаний наполнителя на 4-8%, что увеличивает коэффициент использования наполнителя, снижает потери егс

со сточными водами, уменьшает их загрязненность.

Возрастание механической прочности бумаги при осуществлении предлагаемого способа бумажной массы позволяет повысить эольностр бумаги и сэкономить дорогостоящие волокнистые полуфабрикаты.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения бумаги | 1983 |

|

SU1141131A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БУМАГИ ДЛЯ ПЕЧАТИ | 1996 |

|

RU2101409C1 |

| Способ подготовки бумажной массы к отливу | 1981 |

|

SU962399A1 |

| Способ приготовления бумажной массы | 1978 |

|

SU787535A1 |

| Способ получения бумажной массы | 1978 |

|

SU779473A1 |

| Способ обработки бумажной массы перед отливом | 1973 |

|

SU487194A1 |

| ПРОИЗВОДСТВО БУМАГИ ИЛИ КАРТОНА | 2008 |

|

RU2431710C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БУМАГИ | 1997 |

|

RU2166018C2 |

| Способ приготовления бумажной массы для изготовления печатной бумаги | 1980 |

|

SU903435A1 |

| Способ изготовления бумаги | 1989 |

|

SU1726615A1 |

СПОСОБ ПОДГОТОВКИ БУМАЖНОЙ МАССЫ, включающий обработку исходной суспензии наполнителя с использованием катионоактивного вещества и смешивание обработанной суспензии с волокнистой массой, отличающийся тем, что, с целью улучшения физико-механических показателей бумаги и удержания наполнителя, одну часть исходной суспензии обрабатывают катионоактивным, а другую часть. -, анионоактивным веществом.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ приготовления бумажной массы | 1978 |

|

SU787535A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Патент США 3252852, кл | |||

| Деревянное стыковое скрепление | 1920 |

|

SU162A1 |

Авторы

Даты

1983-11-07—Публикация

1982-07-26—Подача