113

Изобретение относится к строению, в частности к гибким автоматизированным производствам, состоящим из многоцелевых станков с ЧПУ.

Цель изобретения - повышение автономности работы станков с ЧПУ, что обеспечивается расширенной емкостью механизма подпитки инструментального магазина.

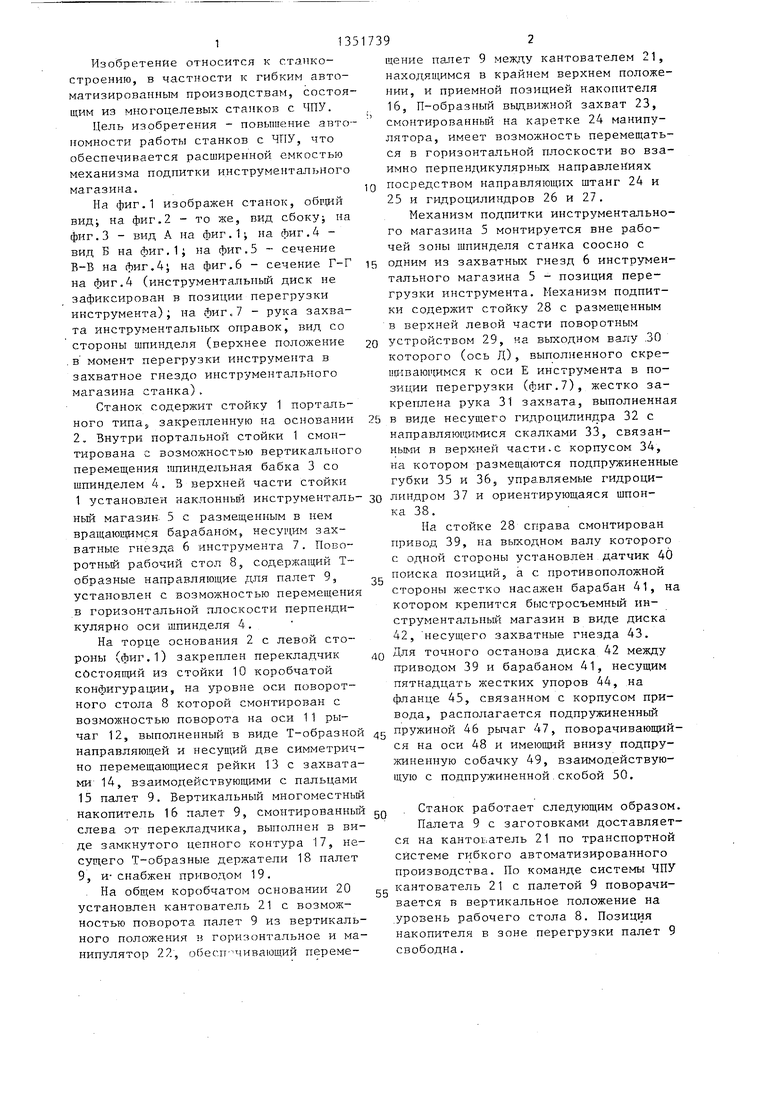

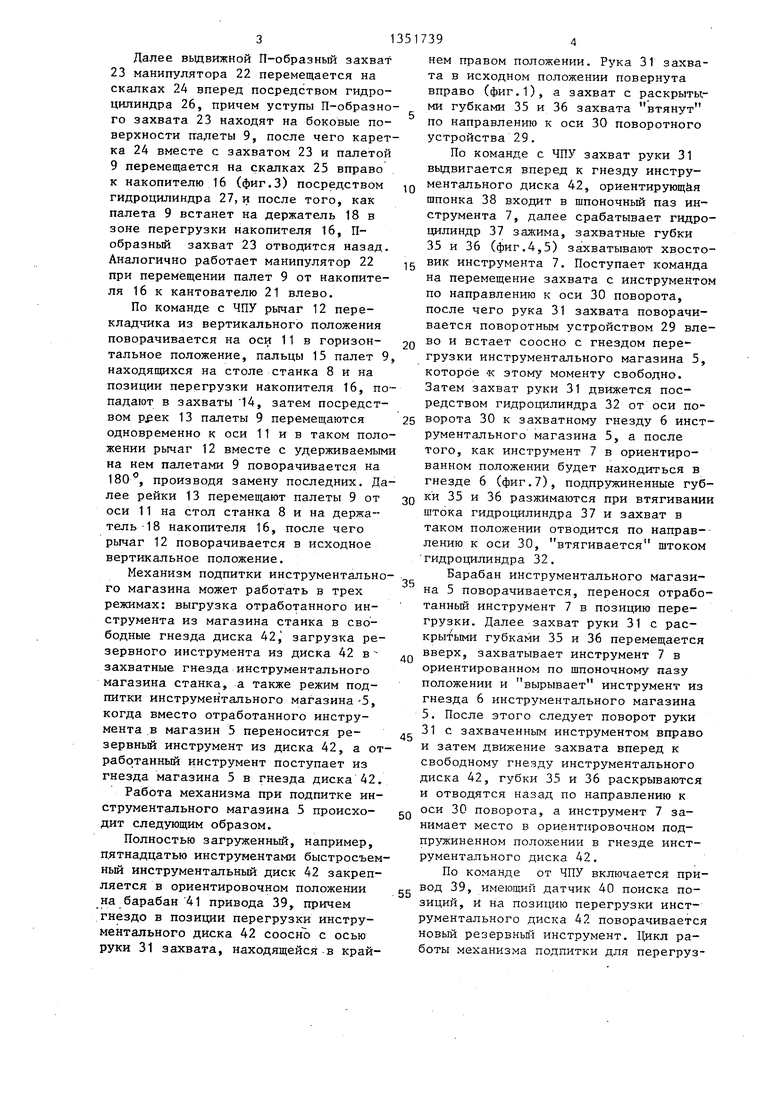

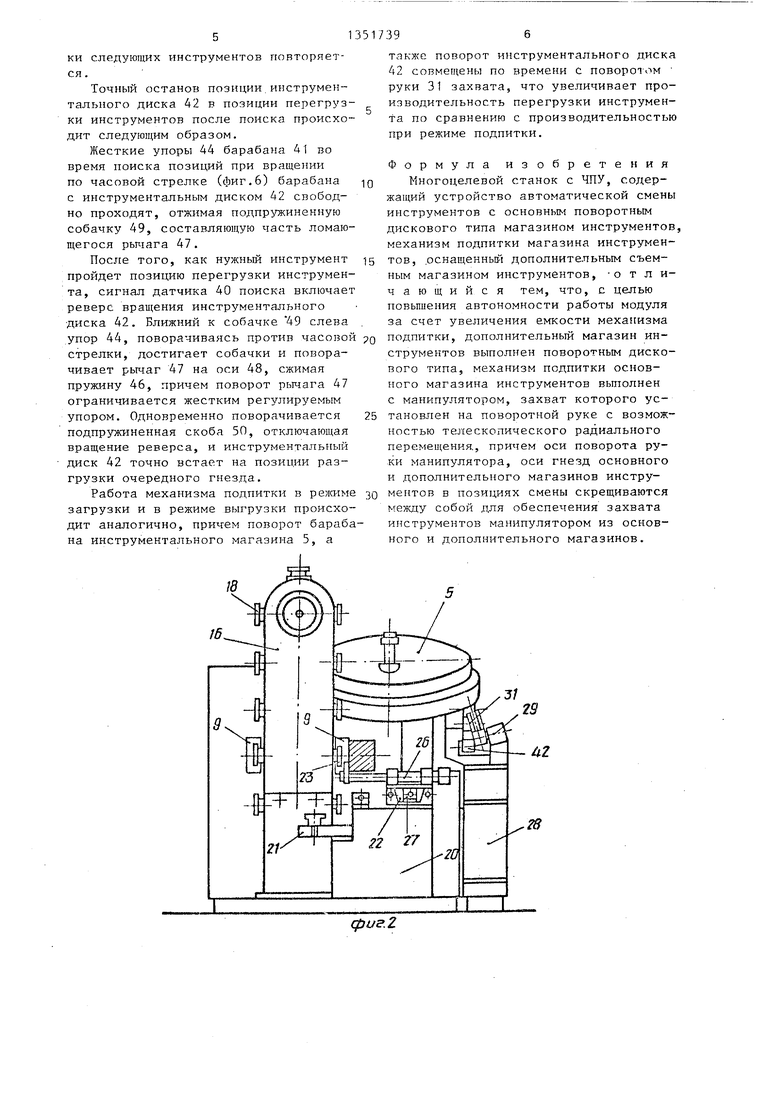

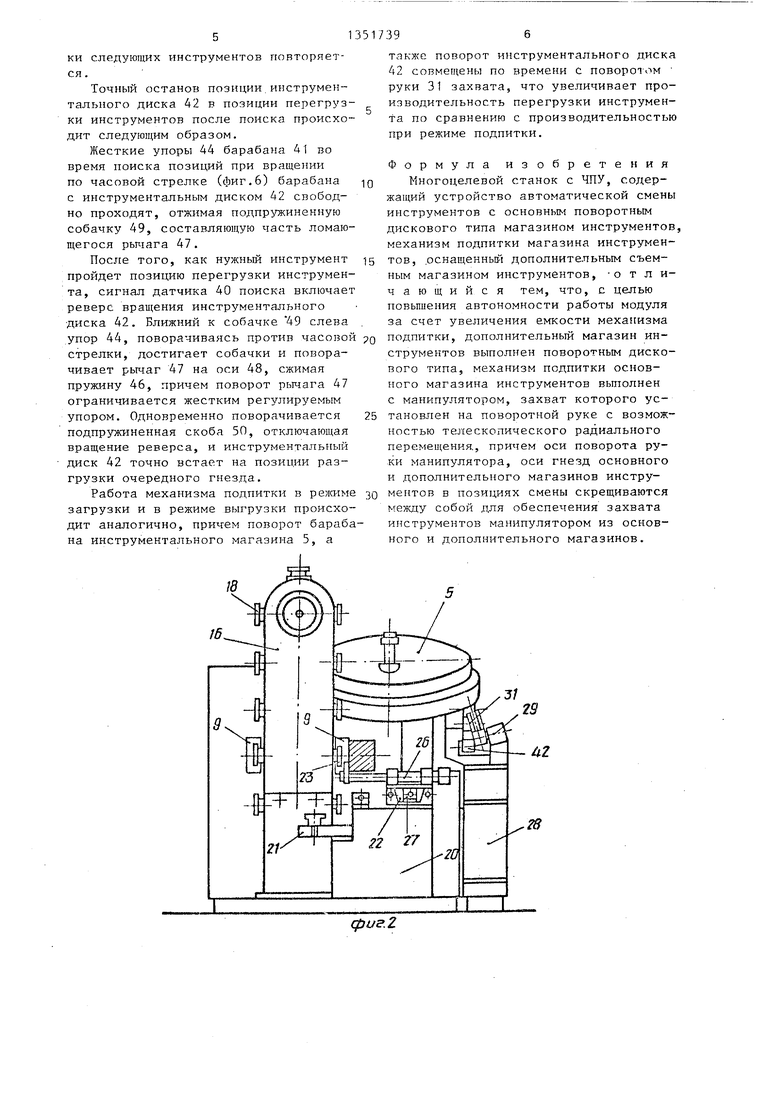

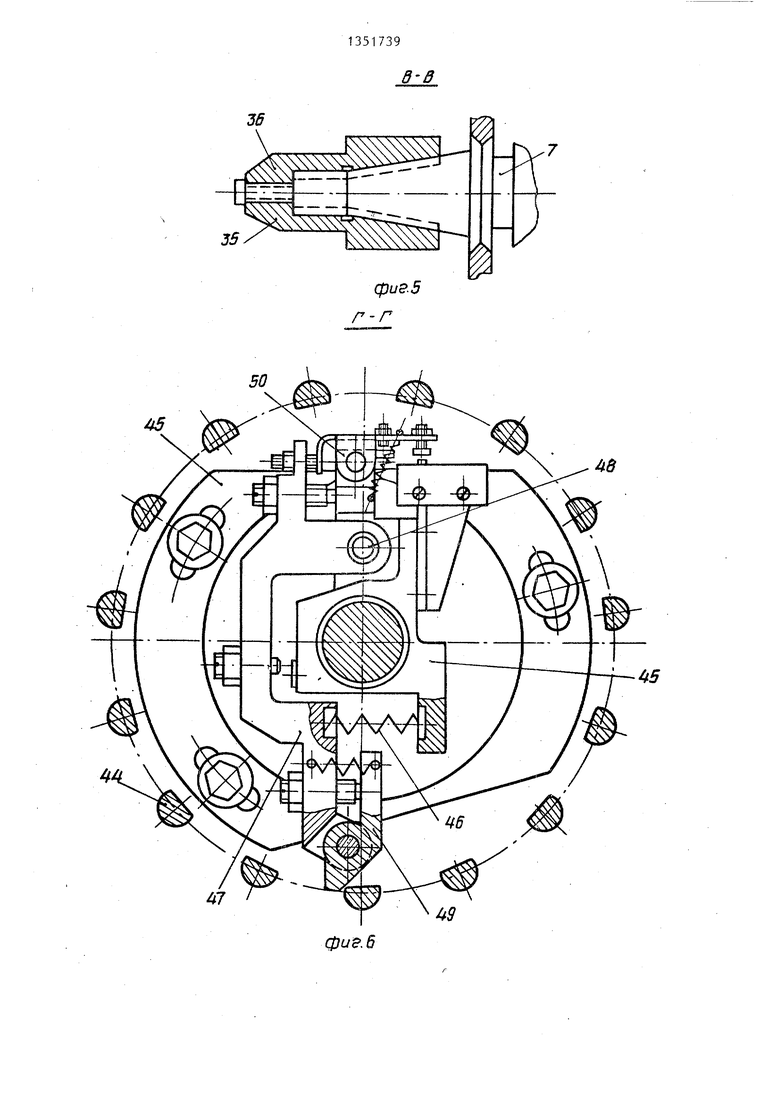

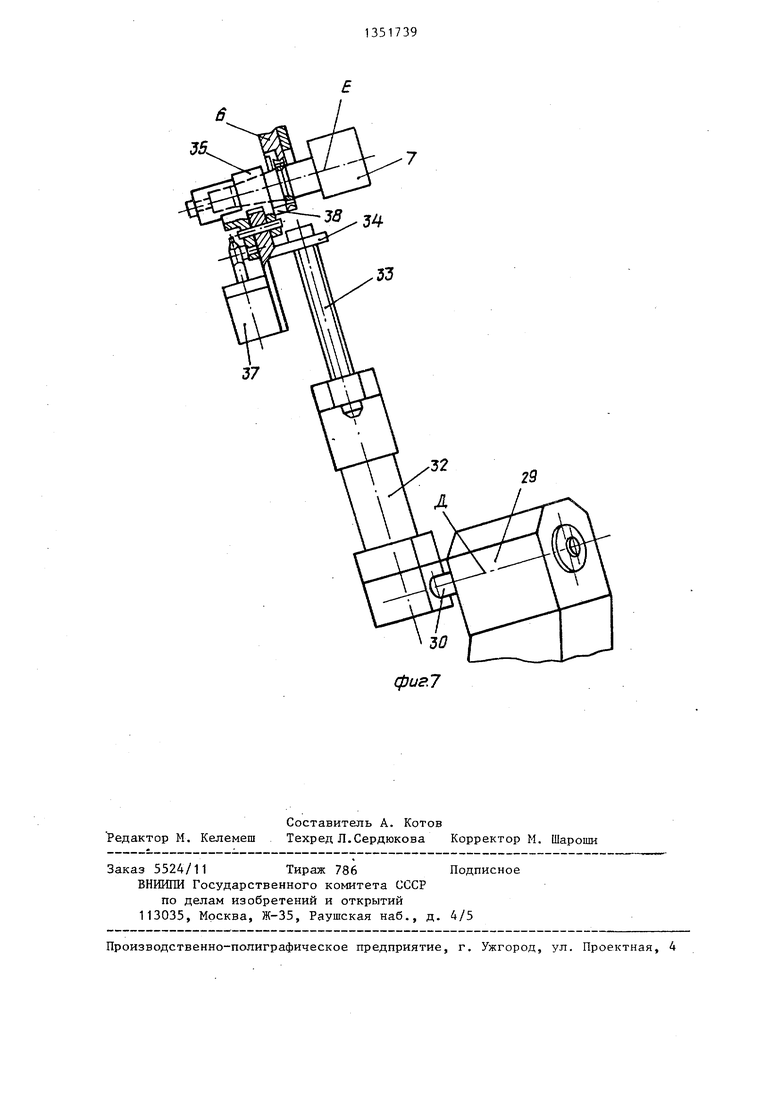

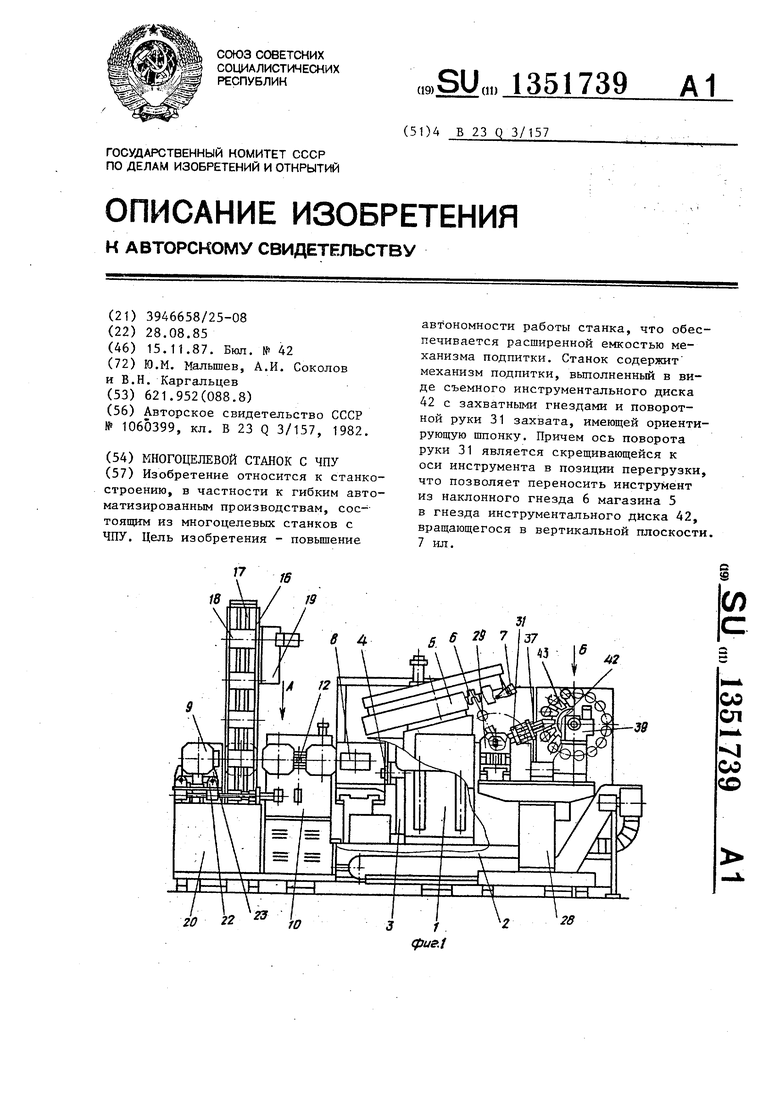

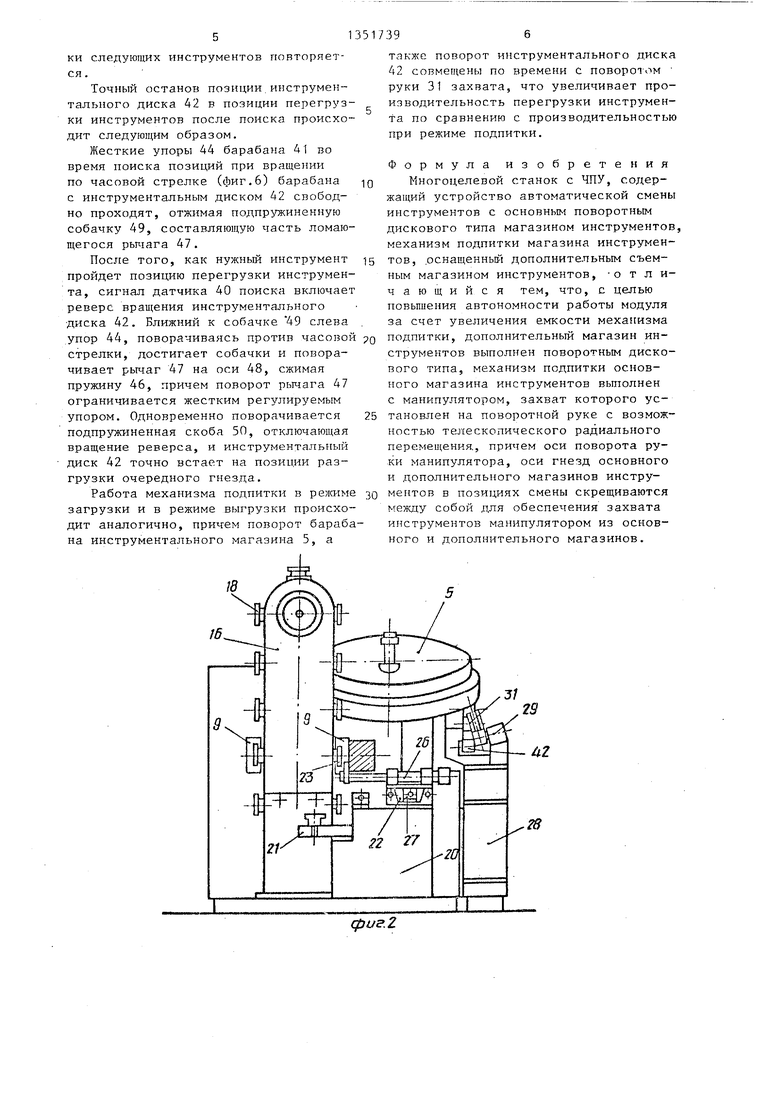

На фиг.1 изображен станок, обгщй вид на фиг.2 - то же, вид сбоку; на фиг.3 - вид А на фиг.1 на фиг.4 - вид Б на фиг,1; на фиг.5 - сечение В-В на фиг.4; на фиг.6 - сечение на фиг.4 (инструментальный диск не зафиксирован в позиции перегрузки инструмента); на фиг.7 - рука захвата инструментальных оправок, вид со стороны шпинделя (верхнее положение ,в момент перегрузки инструмента в захватное гнездо инструментального магазина станка),

Станок содержит стойку 1 портального типа, закрепленную на основании 2. Внутри портальной стойки 1 смонтирована с возможностью вертикального перемещения шпиндельная бабка 3 со шпинделем 4. В верхней части стойки 1 установлен наклонный инструментальный магазин 5 с размещенным в нем вращающимся барабаном, несущим захватные гнезда 6 инструмента 7. Поворотный рабочий стол 8, содерлсащий Т- образные направляюш;ие для палет 9, установлен с возможностью перемещения в горизонтальной плоскости перпендикулярно оси шпинделя 4.

На торце основания 2 с левой стороны (фиг.1) закреплен перекладчик сйстоятдий из стойки 10 коробчатой конфигурации, на уровне оси поворотного стола 8 которой смонтирован с возможностью поворота на оси 11 рычаг 12, выполненный в виде Т-образной направляющей и несущий две симметрично перемещающиеся рейки 13 с захватами 14, взаимодействующими с пальцами 15 палет 9. Вертикальный многоместный накопитель 16 палет 9, смонтированньш слева от перекладчика, выполнен в виде замкнутого цепного контура 17, несущего Т-образные держатели 18 палет 9, и- снабжен приводом 19.

. На общем коробчатом основании 20 установлен кантователь 21 с возможностью поворота палет 9 из вертикального положения в горизонтальное и манипулятор 22, обесп -чивающий переме92

щение папет 9 между кантователем 21, находящимся в крайнем верхнем положении, и приемной позицией накопителя 16, П-образный выдвижной захват 23, смонтированный на каретке 24 манипулятора, имеет возможность перемещаться в горизонтальной плоскости во взаимно перпендикулярньк направлениях

посредством направляющих штанг 24 и 25 и rj-щроцилиндров 26 и 27.

Механизм подпитки инструментального магазина 5 монтируется вне рабочей зоны шпинделя станка соосно с

одним из захватных гнезд 6 инструментального магазина 5 - позиция перегрузки инструмента. Механизм подпитки содержит стойку 28 с размещенным в верхней левой части поворотным

устройством 29, на выходном валу .30 которого (ось Д), выпол 1енного скре- щ1-шаю1чимся к оси Е инструмента в по- 35-1ции перегрузки (фиг.7), жестко закреплена рука 31 захвата, выполненная

в виде несущего гидроцилиндра 32 с направляющимися скалками 33, связанными в верхней части.с корпусом 34, на котором размещаются подпружиненные губки 35 и 36, управляемые гидроцилиндром 37 и ориентирующаяся шпонка 38.

На стойке 28 справа смонтирован привод 39, на выходном валу которого с одной стороны установлен датчик 40

поиска позиций, а с противоположной стороны жестко насажен барабан 41, на котором крепится быстросъемный инструментальный магазин в виде диска 42, несущего захватные гнезда 43.

Для точного останова диска 42 между приводом 39 и барабаном 41, несущим пятнадцать жестких упоров 44, на фланце 45, связанном с корпусом привода, располагается подпружиненньш

пружиной 46 рычаг 47, поворачивающийся на оси 48 и имеющей внизу подпружиненную собачку 49, взаимодействующую с подпружиненной.скобой 50.

50

Станок работает следующим образом.

Палета 9 с заготовками доставляется на кантоьатель 21 по транспортной системе гибкого автоматизированного производства. По команде системы ЧПУ gg кантователь 21 с палетой 9 поворачивается в вертикальное положение на .уровень рабочего стола 8. Позиция накопителя в зоне перегрузки палет 9 свободна.

Далее выдвижной П-образный захват 23 манипулятора 22 перемещается на скалках 24 вперед посредством гидроцилиндра 26, причем уступы П-образно го захвата 23 находят на боковые поверхности палеты 9, после чего каретка 24 вместе с захватом 23 и палетой 9 перемещается на скалках 25 вправо к накопителю 16 (фиг.З) посредством гидроцилиндра 27, и после того, как палета 9 встанет на держатель 18 в зоне перегрузки накопителя 16, П- образный захват 23 отводится назад. Аналогично работает манипулятор 22 при перемещении палет 9 от накопителя 16 к кантователю 21 влево.

По команде с ЧПУ рычаг 12 перекладчика из вертикального положения поворачивается на оси 11 в горизонтальное положение, пальцы 15 палет 9 находящихся на столе станка 8 и на позиции перегрузки накопителя 16, попадают в захваты 14, затем посредством 13 палеты 9 перемещаются одновременно к оси 11 и в таком положении рычаг 12 вместе с удерживаемым на нем палетами 9 поворачивается на , производя замену последних. Далее рейки 13 перемещают палеты 9 от оси 11 на стол станка 8 и на держатель 18 накопителя 16, после чего рычаг 12 поворачивается в исходное вертикальное положение.

Механизм подпитки инструментального магазина может работать в трех режимах: выгрузка отработанного инструмента из магазина станка в свободные гнезда диска 42, загрузка резервного инструмента из диска 42 в захватные гнезда инструментального магазина станка, а также режим подпитки инструментального магазина -5, когда вместо отработанного инструмента .в магазин 5 переносится ре- зервньй инструмент из диска 42, а отработанный инструмент поступает из гнезда магазина 5 в гнезда диска 42.

Работа механизма при подпитке инструментального магазина 5 происходит следующим образом.

Полностью загруженный, например, пятнадцатью инструментами быстросъем ньй инструментальный диск 42 закрепляется в ориентировочном положении на барабан 41 привода 39, причем гнездо в позиции перегрузки инструментального диска 42 сооснЪ с осью руки 31 захвата, находящейся в край

5

0

5

0

5

0

5

0

5

нем правом положении. Рука 31 захвата в исходном положении повернута вправо (фиг.1), а захват с раскрытыми губками 35 и 36 захвата втянут по направлению к оси 30 поворотного устройства 29.

По команде с ЧПУ захват руки 31 вьщвигается вперед к гнезду инструментального диска 42, ориентирующая шпонка 38 входит в шпоночный паз инструмента 7, далее срабатывает гидроцилиндр 37 заясима, захватные губки 35 и 36 (фиг.4,5) захватывают хвостовик инструмента 7. Поступает команда на перемещение захвата с инструментом по направлению к оси 30 поворота, после чего рука 31 захвата поворачивается поворотным устройством 29 влево и встает соосно с гнездом перегрузки инструментального магазина 5, которое к этому моменту свободно. Затем захват руки 31 движется посредством гидроцилиндра 32 от оси поворота 30 к захватному гнезду 6 инструментального магазина 5, а после того, как инструмент 7 в ориентированном положении будет находиться в гнезде 6 (фиг.7), подпружиненные губки 35 и 36 разжимаются при втягивании штока гидроцилиндра 37 и захват в таком положении отводится по направ-- лению к оси 30, втягивается штоком гидроцилиндра 32.

Барабан инструментального магазина 5 поворачивается, перенося отработанный инструмент 7 в позицию перегрузки. Далее захват руки 31 с рас- губками 35 и 36 перемещается вверх, захватывает инструмент 7 в ориентированном по шпоночному пазу положении и вырывает инструмент из гнезда 6 инструментального магазина 5. После этого следует поворот руки 31 с захваченным инструментом вправо и затем движение захвата вперед к свободному гнезду инструментального диска 42, губки 35 и 36 раскрываются и отводятся назад по направлению к оси 30 поворота, а инструмент 7 занимает место в ориентировочном под- пр жиненном положении в гнезде инструментального диска 42.

По команде от ЧПУ включается привод 39, имеющий датчик 40 поиска позиций, и на позицию перегрузки инструментального диска 42 поворачивается новый резервньй инструмент. 11икл работы механизма подпитки для перегрузки следующих инструментов повторяется .

Точный останов позиции.инструментального диска 42 в позиции перегрузки инструментов после поиска происходит следующим образом.

Жесткие упоры 44 барабана 41 во время поиска позиций при вращении по часовой стрелке (фиг.6) барабана с инструментальным диском 42 свободно проходят, отжимая подпр гжиненную собачку 49, составляющую часть ломающегося рычага 47.

После того, как нужный инструмент пройдет позицию перегрузки инструмента, сигнал датчика 40 поиска включает реверс вращения инструментального диска 42. Ближний к собачке 49 слева упор 44, поворачиваясь против часовой стрелки, достигает собачки и поворачивает рычаг 47 на оси 48, сжимая пружину 46, причем поворот рычага 47 ограничивается жестким регулируемым упором. Одновременно поворачивается подпружиненная скоба 50, отключающая вращение реверса, и инструментальный диск 42 точно встает на позиции разгрузки очередного гнезда.

Работа механизма подпитки в режиме загрузки и в режиме выгрузки происходит аналогично, причем поворот барабана инструментального магазина 5, а

также поворот инструментального диска 42 совмещены по времени с поворотом руки 31 захвата, что увеличивает производительность перегрузки инструмента по сравнению с производительностью при режиме подпитки.

Формула изобретения Многоцелевой станок с ЧПУ, содержащий устройство автоматической смены инструментов с основным поворотным дискового типа магазином инструментов механизм подпитки магазина инструментов, оснащенный дополнительным съемным магазином инструментов, -о т л и- чающийся тем, что, с целью повьпления автономности работы модуля за счет увеличения емкости механизма подпитки, дополнительный магазин инструментов выполнен поворотным дискового типа, механизм подпитки основного магазина инструментов вьшолнен с манипулятором, захват которого установлен на поворотной руке с возможностью телескопического радиального перемещения, причем оси поворота руки манипулятора, оси гнезд основного и дополнительного магазинов инструментов в позициях смены скрещиваются между собой для обеспечения захвата инструментов манипулятором из основного и дополнительного магазинов.

}8

фиг.2

BuffA

fI F r

// 11

фие.З

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для автоматической смены инструмента и инструментальных головок на металлорежущем станке | 1987 |

|

SU1481026A1 |

| Автооператор для автоматической смены инструмента | 1984 |

|

SU1255371A1 |

| Устройство для автоматической смены инструмента | 1983 |

|

SU1135593A1 |

| Устройство автоматической смены инструмента | 1986 |

|

SU1458145A1 |

| Устройство автоматической смены инструмента | 1983 |

|

SU1117182A1 |

| Устройство для автоматической смены инструмента | 1982 |

|

SU1074700A1 |

| Гибкий производственный комплекс | 1986 |

|

SU1386424A1 |

| Устройство для автоматической смены инструмента | 1989 |

|

SU1764940A1 |

| Многошпиндельный обрабатывающий станок для одновременной обработки сверлением и (или) фрезерованием нескольких одинаковых деталей с устройствами смены инструментов и для приема заготовок на палеты | 1985 |

|

SU1471937A3 |

| Промежуточный носитель инструмента | 1974 |

|

SU537785A1 |

Изобретение относится к станкостроению, в частности к гибким автоматизированным производствам, состоящим из многоцелевых станков с ЧПУ. Цель изобретения - повьппение автономности работы станка, что обеспечивается расширенной емкостью механизма подпитки. Станок содержит механизм подпитки, вьшолненный в виде съемного инструментального диска 42 с захватными гнездами и поворотной руки 31 захвата, имеющей ориентирующую шпонку. Причем ось поворота руки 31 является скрещивающейся к оси инструмента в позиции перегрузки, что позволяет переносить инструмент из наклонного гнезда 6 магазина 5 в гнезда инструментального диска 42, вращающегося в вертикальной плоскости. 7 ил. 20 22 10 (Л 5/ 42 со ел 00 со 28

ВидВ

35 i2

-rl

фи.

В

50

Щ

8

U9

фие.6

37

Составитель А. Котов Редактор М. Келемеш Техред Л.Сердюкова Корректор М. Шароши

Заказ 5524/11 Тираж 786Подписное

ВНИЖШ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

фиг7

| Многоцелевой металлорежущий станок | 1982 |

|

SU1060399A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1987-11-15—Публикация

1985-08-28—Подача