Предлагаемое изобретение относится к сварочному производству, а именно к способам и устройствам для сварки полос, выполняемой на специализированных машинах, которые устанавливаются в высокопроизводительных непрерывных металлургических агрегатах, например трубосварочных и профилегибочных станах, травильных линиях и пр.

Известна, например, сварочная машина с механизированной установкой полос /авт. свид. СССР №308837, кл. МПК 5, В23к, 101/16, 09.VII.1969/, включающая станину, на которой смонтированы с возможностью поворота нижний суппорт и верхний суппорт ножниц, а также центрователь, выполненный в виде цилиндра, шток поршня которого укреплен на неподвижной части станины, при этом машина имеет в своем составе устройства, которые передают полосы с предварительно обрезанными концами из позиции резки в позицию сварки.

Недостатки такого варианта сварки полос связаны с необходимостью создания некоторого запаса полосы, в виде петель, перед и за сварочной машиной для беспрепятственной работы передающих устройств машины при установке полос. Указанные петли создаются петлеобразующими механизмами, которые устанавливаются по обеим сторонам сварочной машины. Транспортные каретки и петлеобразующие устройства увеличивают габариты и массу сварочных машин и в некоторых случаях, например при реконструкции металлургических агрегатов из-за недостатка места по длине, это создает сложности с применением таких машин. Кроме этого увеличение массы сварочной машины приводит к повышению стоимости ее изготовления.

Известны, например, также способ соединения концов полос под сварку и устройство для его осуществления /авт. свид. SU №1625638 A1, кл. В23к, 37/04, 07.02.91/, при которых подают первую полосу до упора с образованием на ней изгиба, центрируют полосу, подают вторую полосу до упора с образованием на ней изгиба, центрируют ее, зажимают, затем одновременно обрезают кромки обеих полос и соединяют их поворотными столами с двух сторон.

Недостатком такого способа и устройства является необходимость вывода за машину первой полосы для подъема ножниц в положение реза и подачи концов до упора в узкой щели, что затрудняет установку, центрирование полос двумя центрователями при серповидности полос требует достаточно сложных устройств и времени для устранения перекоса полос при установке, при этом обрезка одновременно двух концов полос вызывает необходимость удвоения усилия резания на ножницах, а двойной рез усложняет обслуживание ножниц при настройке ножей. Кроме этого сварочный зазор на машине настраивается относительно положения сварочной горелки с двух сторон, что не всегда обеспечивает точность настройки.

Наиболее близким к предлагаемому изобретению по технической сущности и достигаемому результату являются способ сварки полос и машина для его осуществления МСО 16.06, конструкция которой описана в статье Новицкого А.Ф. и Мокеичева В.Г. «Сварка полос в металлургическом производстве», «Тяжелое машиностроение» №5, 2002, стр.22-26. Способ, включающий подачу концов полос в зону резания, центрование заднего и переднего концов внутренним и внешними центрователями, обрезку концов полос гильотинными ножницами с верхним и нижнем суппортами, при этом после обрезки оба конца полос остаются зажатыми в стационарных зажимах, а сварочное устройство имеет возможность перемещаться из позиции обрезки в позицию сварки. Реализация этого способа осуществляется на сварочной машине для контактной стыковой сварки, содержащей подвижную и неподвижную станины с зажимами, снабженными зажимными губками, и две пары тянущих роликов для подачи полос на входе и выходе из машины с возможностью осуществления реверса.

Недостатком этого способа и устройства для его осуществления является то, что реализация обрезки заднего и переднего концов полос одними ножницами без смещения обрезанных полос приводит к состыковке торцов полос под сварку без зазора, что допустимо при дуговой сварке полос толщиной до 2 мм без значительного увеличения мощности сварочного источника. Сварка более толстых полос без зазора требует применения более высоких сварочных токов для провара стыка, при этом в стыке появляется усиление, подлежащее зачистке в линии агрегата. Для получения швов с минимальным усилением требуется создание сварочного зазора между кромками полос и в этом случае необходимо оснащение машин специальными устройствами смещения состыкованных полос и дополнительной настройки положения сварочной горелки.

В предлагаемом изобретении решается вопрос достижения технического результата за счет оптимизации подготовки концов полос под сварку с образованием требуемого сварочного зазора между свариваемыми полосами, совершенствования машины дуговой сварки при установке полос для последующей сварки, упрощения обслуживания машины и обеспечения безопасности работы на машине без применения дополнительных узлов.

Технический результат с достижением вышеуказанного эффекта обеспечивается тем, что в способе дуговой сварки полос на машинах непрерывных металлургических агрегатов, включающем подачу концов полос в зону резания, центрование заднего и переднего концов центрователем, обрезку концов полос гильотинными ножницами с верхним и нижнем суппортами и сварку, после подачи в линию заднего конца предыдущей полосы его останавливают вблизи оси резания, центрируют полосу, зажимают первым зажимом, разводят центрователь и обрезают задний конец полосы, затем подают передний конец следующей полосы и останавливают его вблизи оси резания, центрируют и зажимают полосу во втором зажиме, разводят центрователь и обрезают передний конец полосы, поднимают верхний суппорт ножниц вверх, перемещают каретку с подкладкой и горелкой к состыкованным полосам и стойке зажима переднего конца полосы, приводом перемещения поворачивают стойку до упора вместе с зажатым в ней передним концом полосы с образованием между состыкованными полосами сварочного зазора, затем сварочную горелку устанавливают по середине зазора, опускают прижимы, поднимают первый и второй зажимы и осуществляют сварку.

Устройство для реализации предлагаемого способа представляет собой сварочную машину, содержащую закрепленные на единой каретке гильотинные ножницы с верхним и нижним суппортами, центрователь, сварочную горелку и расположенную под ней медную подкладку с прижимами концов полос, размещенными вблизи зоны сварки, привод перемещения каретки по направляющей, а также две стойки с зажимами полос, при этом стойка зажима переднего конца полосы выполнена в виде рычага с возможностью поворота зажима вокруг шарнира с воздействием на стойку упора от привода перемещения каретки, при этом стойка снабжена регулятором сварочного зазора и возвратной пружиной, а упор каретки установлен с возможностью воздействия на стойку на половине расстояния между осью шарнира и зажатой полосой

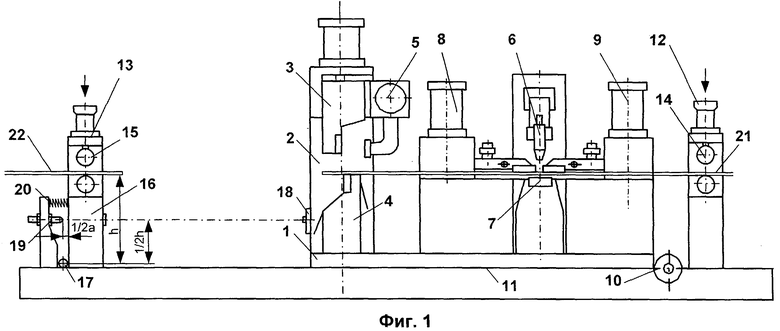

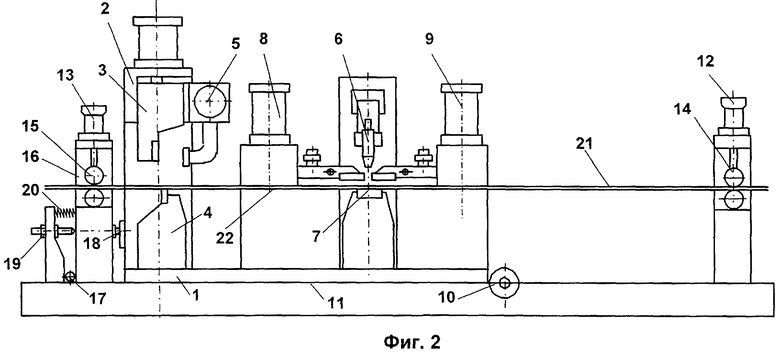

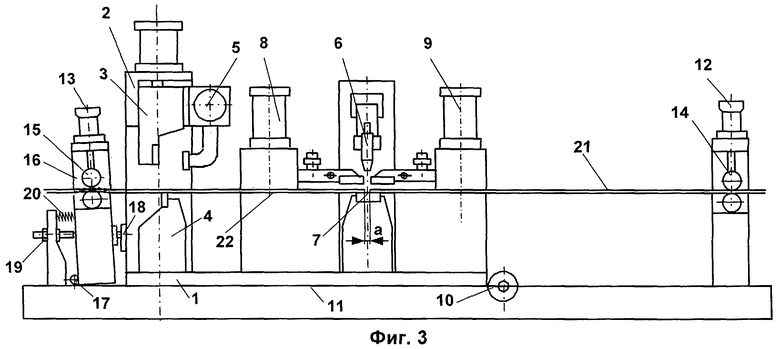

Заявляемый способ контактной стыковой сварки полос и устройство для его осуществления приведены на фиг.1, 2 и 3,

где на фиг.1 схематично показана заявляемая сварочная машина (в разрезе по оси) в положении обрезки с проходящими через нее полосами,

на фиг.2 схематично показана заявляемая сварочная машина (в разрезе по оси) в положении сварки тонких полос без зазора,

на фиг.3 схематично показана заявляемая сварочная машина (в разрезе по оси) в положении сварки полос с зазором.

Сварочная машина, содержит закрепленные на единой каретке 1 гильотинные ножницы 2 с верхним 3 и нижним 4 суппортами, центрователь 5, сварочную горелку 6 и расположенную под ней медную подкладку 7 с прижимами концов полос 8 и 9, размещенными вблизи зоны сварки, привод перемещения каретки 10 по направляющей 11, а также две стойки 12 и 13 с зажимами заднего 14 и переднего 15 концов полос. Стойка 13 зажима 15 переднего конца полосы выполнена в виде рычага 16 с возможностью поворота зажима 15 вокруг шарнира 17 с воздействием на стойку упором 18 от привода перемещения каретки 10, при этом стойка 13 снабжена регулятором сварочного зазора 19 и возвратной пружиной 20, а упор 18 каретки установлен с возможностью воздействия на стойку 12 на половине расстояния между осью шарнира 17 и зажатой полосой 21.

Заявляемый способ дуговой стыковой сварки в заявляемом устройстве осуществляется следующим образом:

- по окончании переработки рулона в металлургическом агрегате задний конец предыдущей полосы 21 останавливается в сварочной машине вблизи ножниц 2;

- опускают верхний суппорт 3 ножниц 2 в промежуточное положение и центрируют полосу 21 центрователем 5, зажимают зажимом 14, разводят центрователь 5, обрезают задний конец полосы 21 и поднимают верхний суппорт 4 ножниц 2 с центрователем 5 в исходное положение;

- затем подают передний конец следующей полосы 20 и останавливают его вблизи оси резания ножниц 2;

- опускают верхний суппорт 3 ножниц 2 в промежуточное положение, центрируют передний конец полосы 22 центрователем 5, зажимают полосу 22 в зажиме 15, разводят центрователь 5, обрезают передний конец полосы 22, поднимают верхний суппорт 4 ножниц 2 вверх до упора;

- перемещают каретку 1 приводом 10 и вместе с ней сварочную подкладку 7 с горелкой 6 к состыкованным полосам 21 и 22 в положение сварки, при этом сварочная подкладка 7 останавливается под стыком полос 21 и 22, а сварочная горелка - по середине зазора между полосами при сварке толстых полос или над состыкованными полосами при сварке тонких полос без зазора;

- опускают прижимы 8 и 9, поднимают зажим 14 заднего и зажим 15 переднего концов поос и осуществляют сварку;

- затем поднимают прижимы 8 и 9 и дают разрешение на транспортировку сваренных полос в агрегат, а каретку 1 перемещают приводом 10 в исходное положение - положение обрезки полос, при этом стойка 13 (если был настроен сварочный зазор) под действием собственного веса и возвратной пружины 20 занимает вертикальное положение, а каретка 1 машины - исходную позицию перед следующей сваркой.

Настройка сварочной машины осуществляется при переходе на переработку полос другого сортамента.

Чтобы обеспечить сварку полос без зазора, вывертывают регулятор сварочного зазора 19, уменьшая до нуля просвет между ним и стойкой 13, устраняя тем самым возможность поворота стойки 13 и зажима 15 вокруг шарнира 17.

Для сварки полос с зазором ввертывают регулятор сварочного зазора 19 до образования просвета между ним и стойкой 13, равного половине сварочного зазора, и на этом настройку заканчивают. После обрезки концов полос и перемещения каретки 1 в «положение сварки» упор 18 воздействует на стойку 12 усилием привода каретки 10 и отклоняет ее относительно шарнира 17, отводит передний конец полосы 21, зажатый в зажиме 15, от кромки полосы 20 до требуемого зазора, при этом сама каретка 1 за счет воздействия укороченного упора 18 по середине рычага стойки 13 обеспечивает смещение сварочной горелки 6 до середины сварочного зазора, чем исключается дополнительная операция настройки положения сварочной горелки 6.

Пример выполнения: при сварке полос толщиной 5 мм в среде CO2 с присадочной проволокой 2 мм на токе 400 А минимальной усиление в стыке обеспечивается при зазоре между полосами 3 мм и скорости сварки 20 м/ч, настройка просвета между регулятором сварочного зазора и стойкой в 1,5 мм обеспечивает зазор между полосами 3 мм, сварочная горелка при этом автоматически устанавливается на расстоянии 1,5 мм от торца зажатого заднего конца полосы.

Таким образом, предлагаемый способ для дуговой сварки полос на машинах непрерывных металлургических агрегатов, при котором осуществляют подачу концов полос в зону резания, центрование заднего и переднего концов центрователем, обрезку концов полос гильотинными ножницами с верхним и нижнем суппортами, а после подачи в линию заднего конца предыдущей полосы его останавливают вблизи оси резания, центрируют полосу, зажимают первым зажимом, разводят центрователь и обрезают задний конец полосы, затем подают передний конец следующей полосы и останавливают его вблизи оси резания, центрируют и зажимают полосу во втором зажиме, разводят центрователь и обрезают передний конец полосы, поднимают верхний суппорт ножниц вверх, перемещают каретку с подкладкой и горелкой к состыкованным полосам и стойке зажима переднего конца полосы, приводом перемещения поворачивают стойку до упора вместе с зажатым в ней передним концом полосы с образованием между состыкованными полосами сварочного зазора, затем сварочную горелку устанавливают по середине зазора, опускают прижимы, поднимают первый и второй зажимы и осуществляют сварку, что позволяет решить вопрос оптимизации подготовки концов полос под сварку с образованием требуемого сварочного зазора между полосами, исключив настройку положения сварочной горелки относительно зазора. Это значительно упрощает обслуживание сварочной машины, а выполнение устройства для реализации способа с использованием машины для дуговой сварки полос непрерывных металлургических агрегатов, содержащей закрепленные на единой каретке гильотинные ножницы с верхним и нижним суппортами, центрователь, сварочную горелку и расположенную под ней медную подкладку с прижимами концов полос, размещенными вблизи зоны сварки, привод перемещения каретки по направляющей, а также две стойки с зажимами полос, при этом стойка зажима переднего конца полосы выполнена в виде рычага с возможностью поворота зажима вокруг шарнира с воздействием на стойку упора от привода перемещения каретки, при этом стойка снабжена регулятором сварочного зазора и возвратной пружиной, а упор каретки установлен с возможностью воздействия на стойку на половине расстояния между шарниром и зажатой полосой позволяет:

- повысить точность при установке полос для последующей сварки без применения дополнительных настроечных механизмов и узлов машины и тем самым усовершенствовать конструкцию машины для дуговой сварки;

- обеспечить безопасность обслуживающего персонала за счет исключения наличия запасов петель полос вблизи сварочной машины и облегчить работу при перестройке сварочной машины,

- более эффективно использовать сварочные дуговые машины, установленные в высокопроизводительных непрерывных металлургических агрегатах, исключив необходимость зачистки усиления сварных швов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ДУГОВОЙ СВАРКИ ПОЛОС НА МАШИНАХ НЕПРЕРЫВНЫХ МЕТАЛЛУРГИЧЕСКИХ АГРЕГАТОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2391193C1 |

| УСТРОЙСТВО ДЛЯ ДУГОВОЙ СВАРКИ ПОЛОС НА МАШИНАХ НЕПРЕРЫВНЫХ МЕТАЛЛУРГИЧЕСКИХ АГРЕГАТОВ | 2011 |

|

RU2479391C1 |

| СПОСОБ ПОДГОТОВКИ ПОЛОС ПОД СВАРКУ НА МАШИНАХ НЕПРЕРЫВНЫХ МЕТАЛЛУРГИЧЕСКИХ АГРЕГАТОВ | 2012 |

|

RU2482948C1 |

| СПОСОБ ДУГОВОЙ СВАРКИ ПОЛОС В НЕПРЕРЫВНЫХ МЕТАЛЛУРГИЧЕСКИХ АГРЕГАТАХ | 2011 |

|

RU2479390C1 |

| СПОСОБ ПОДГОТОВКИ К СВАРКЕ ПОЛОС В НЕПРЕРЫВНЫХ МЕТАЛЛУРГИЧЕСКИХ АГРЕГАТАХ | 2010 |

|

RU2434727C1 |

| СПОСОБ И УСТРОЙСТВО ДУГОВОЙ СВАРКИ ПОЛОС В НЕПРЕРЫВНЫХ МЕТАЛЛУРГИЧЕСКИХ АГРЕГАТАХ | 2009 |

|

RU2391195C1 |

| СПОСОБ ДУГОВОЙ СВАРКИ ПОЛОС В СРЕДЕ ЗАЩИТНЫХ ГАЗОВ | 2010 |

|

RU2430819C1 |

| МАШИНА ДЛЯ КОНТАКТНОЙ СТЫКОВОЙ СВАРКИ ПОЛОС | 2003 |

|

RU2246386C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ КОНТАКТНОЙ СТЫКОВОЙ СВАРКИ РУЛОНИРОВАННЫХ ПОЛОС В НЕПРЕРЫВНЫХ МЕТАЛЛУРГИЧЕСКИХ АГРЕГАТАХ | 2008 |

|

RU2378092C1 |

| СПОСОБ И УСТРОЙСТВО КОНТАКТНОЙ СТЫКОВОЙ СВАРКИ ПОЛОС В НЕПРЕРЫВНЫХ МЕТАЛЛУРГИЧЕСКИХ АГРЕГАТАХ | 2009 |

|

RU2391189C1 |

Изобретение может быть использовано для сварки полос на специализированных машинах, установленных в высокопроизводительных непрерывных металлургических агрегатах, например трубосварочных и профилегибочных станах, травильных линиях и пр. На единой каретке закреплены гильотинные ножницы с верхним и нижним суппортами, центрователь полос, сварочная горелка и расположенная под ней медная подкладка с прижимами концов полос с возможностью их размещения вблизи зоны сварки. Устройство содержит также привод перемещения каретки по направляющей и две стойки с зажимами концов предыдущей и следующей полос. Стойка с зажимом переднего конца полосы снабжена регулятором сварочного зазора и возвратной пружиной и выполнена в виде рычага с возможностью ее отклонения посредством упора от вертикального положения относительно шарнира вместе с зажатой полосой с образованием сварочного зазора между кромками полос. Упор закреплен на каретке с возможностью его воздействия на стойку посередине между осью шарнира и зажатой полосой. Изобретение оптимизирует подготовку концов полос под сварку с образованием требуемого сварочного зазора между кромками полос. 2 н.п. ф-лы, 3 ил.

1. Способ дуговой сварки полос в непрерывных металлургических агрегатах, при котором задний конец предыдущей полосы останавливают вблизи оси резания, центрируют полосу, зажимают ее первым зажимом, разводят центрователь и обрезают задний конец полосы, затем подают передний конец следующей полосы и останавливают его вблизи оси резания, центрируют и зажимают полосу во втором зажиме, размещенном на стойке, установленной с возможностью ее отклонения от вертикального положения, разводят центрователь и обрезают передний конец полосы, затем перемещают к состыкованным полосам в положение сварки каретку с закрепленными на ней сварочной горелкой и расположенной под горелкой подкладкой и с помощью упора, закрепленного на каретке, отклоняют упомянутую стойку вместе с зажатым в ней передним концом полосы до образования между состыкованными полосами сварочного зазора с размещением сварочной горелки по его середине, после чего прижимают концы полос вблизи зоны сварки прижимами, поднимают первый и второй зажимы полос и осуществляют сварку.

2. Устройство для дуговой сварки полос в непрерывных металлургических агрегатах, содержащее закрепленные на единой каретке гильотинные ножницы с верхним и нижним суппортами, центрователь полос, сварочную горелку и расположенную под ней медную подкладку с прижимами концов полос с возможностью их размещения вблизи зоны сварки, привод перемещения каретки по направляющей, а также две стойки с зажимами концов предыдущей и следующей полос, при этом стойка с зажимом переднего конца полосы снабжена регулятором сварочного зазора и возвратной пружиной и выполнена в виде рычага с возможностью ее отклонения от вертикального положения относительно шарнира посредством упора, закрепленного на каретке с возможностью его воздействия на стойку посередине между осью шарнира и зажатой полосой.

| НОВИЦКИЙ А.Ф | |||

| и др | |||

| Новая машина шовной сварки полос для непрерывных металлургических агрегатов, Тяжелое машиностроение | |||

| ЩИТОВОЙ ДЛЯ ВОДОЕМОВ ЗАТВОР | 1922 |

|

SU2000A1 |

| УСТАНОВКА ДЛЯ СОЕДИНЕНИЯ МЕТАЛЛИЧЕСКИХ ЛЕНТ | 1997 |

|

RU2201858C2 |

| УСТАНОВКА ДЛЯ СВАРКИ ПОЛОС ТРАНСФОРМАТОРНОЙСТАЛИ | 0 |

|

SU172935A1 |

| US 4785154 A, 15.11.1988. | |||

Авторы

Даты

2010-06-10—Публикация

2009-01-22—Подача