Изобретение относится к сепаратору с множеством отверстий или вырезов под используемые в шарнире тела качения. Изобретение относится также к способу изготовления такого сепаратора, шарниру и автотранспортному средству.

Изобретение относится прежде всего к сепараторам для шариковых шарниров равных угловых скоростей, используемых, например, в автомобилестроении. Такие шарниры имеют наружную и внутреннюю детали со множеством предусмотренных на них проходящих в основном в продольном направлении дорожек (канавок) для перемещения шариков. Между наружной и внутренней деталями шарнира помещают шарики, которые предназначены для передачи крутящего момента и для позиционирования, соответственно разделения которых, используется расположенный между наружной и внутренней деталями шарнира сепаратор. Сепаратор имеет множество отверстий (окон) под шарики и тем самым ограничивает их подвижность в осевом направлении.

С учетом существующих на сегодня различных типов шарниров настоящее изобретение относится прежде всего к сепараторам, используемым в следующих шарнирах. К шарнирам одного типа относятся шарниры Рцеппа, в которых непосредственная установка шариков в биссекторную плоскость обеспечивается благодаря меридиональным дорожкам их качения, которые имеют вид канавок, выполненных на сферических поверхностях внутренней и наружной деталей шарнира, при этом центры дорожек на внутренней и центры дорожек на наружной деталях смещены относительно друг друга в продольном направлении. К шарнирам другого типа относятся шарниры без поднутрений, в которых используется в основном тот же принцип, что и в шарнирах Рцеппа, и в которых дорожки качения шариков выполнены в осевом направлении без поднутрений. К шарнирам третьего типа относятся так называемые шарниры с двойным смещением, в которых на сепараторе предусмотрены сферические направляющие поверхности со смещенными в осевом направлении относительно друг друга центрами кривизны с внутренней и наружной сторон, в результате чего при изменении угла между осями соединенных таким шарниром валов происходит непосредственная установка сепаратора, а тем самым и опосредованная установка шариков в биссекторную плоскость. Подобные шарниры с криволинейными дорожками качения шариков выполняют в виде жестких карданных шарниров, а с прямыми дорожками качения шариков - в виде подвижных в осевом направлении шарниров. В качестве примера шарниров еще одного типа следует также упомянуть так называемые универсальные карданные шарниры типа "Лебро", в наружной и внутренней деталях которых имеются по меньшей мере частично функционально связанные между собой дорожки, которые проходят не строго в продольном направлении, а образуют между собой некоторый угол и тем самым обеспечивают непосредственную установку шариков в биссекторную плоскость и на половину пути перемещения.

Во всех этих известных шарнирах их сепараторы длительно или по меньшей мере периодически скользят по расположенным между дорожками качения шариков поверхностям внутренней детали и/или наружной детали шарнира. При этом для уменьшения износа или для повышения износостойкости все поверхности скольжения наружной и внутренней деталей шарнира соответственно его сепаратора должны быть упрочнены.

При изготовлении сепаратора во избежание прежде всего его износа в результате трения при контакте с наружной, соответственно внутренней деталями шарнира упрочнению до настоящего времени подвергали приповерхностный слой сепаратора. В настоящее время именно в автомобилестроении наблюдается тенденция к постоянному увеличению усилий, соответственно крутящих моментов, которые должны передавать подобные шарниры. Подобное повышение нагрузок на шарниры предъявляет особые требования к ним главным образом в том случае, когда шарнир подвергается воздействию не исключительно осевых нагрузок, а должен передавать усилия, соответственно крутящие моменты, между ведущим и ведомым валами с пересекающимися осями. Эффективность передачи усилий, соответственно крутящих моментов, между ведущим и ведомым валами с пересекающимися осями зависит прежде всего от эффективности передачи усилий от шариков на сепаратор. Обычно шарик удерживается в сепараторе в своем положении за счет трехточечного контакта, а именно в одной точке контактирует с внутренней деталью сепаратора, во второй точке контактирует с его наружной деталью, а в третьей точке контактирует с сепаратором. С увеличением угла отклонения оси ведомого вала от оси ведущего вала возрастают действующие на шарик тангенциальные усилия, которые соответственно в большей мере должны компенсироваться сепаратором. Подобное действующее на сепаратор результирующее усилие приводит в конечном итоге к ограничению величины крутящего момента, который способен передавать шарнир при увеличенных углах отклонения оси ведомого вала от оси ведущего вала. По этой причине с учетом постоянно повышающихся запросов рынка, связанных с необходимостью увеличения передаваемых шарниром крутящих моментов, неизбежно приходилось увеличивать размеры шарниры.

Исходя из вышеизложенного, в основу настоящего изобретения была положена задача разработать сепаратор для шарнира, позволяющий по меньшей мере частично решить известные, присущие уровню техники технические проблемы. Такой сепаратор прежде всего должен на протяжении длительного времени оставаться соответствующим постоянно меняющимся требованиям, предъявляемым к шарнирам именно в автомобилестроении, и предпочтительно должен обеспечивать возможность создания исключительно компактных шарниров. Помимо этого, задача изобретения состояла также в разработке простого в осуществлении и легко интегрируемого в серийное производство способа изготовления соответствующего сепаратора.

Указанные задачи решаются с помощью предлагаемого в изобретении сепаратора, заявленного в п.1 формулы изобретения, и соответственно с помощью предлагаемого в изобретении способа, заявленного в п.5 формулы изобретения. Предпочтительные варианты осуществления изобретения представлены в соответствующих зависимых пунктах формулы изобретения. В этом отношении необходимо отметить, что представленные в формуле изобретения признаки могут использоваться в любых технологически реализуемых комбинациях между собой, образующих другие предпочтительные варианты осуществления изобретения.

Предлагаемый в изобретении сепаратор имеет множество отверстий под используемые в шарнире тела качения и целиком имеет в основном одинаковую пластичность. Сказанное означает, в частности, что сепаратор не подвергают поверхностному упрочнению, которому до настоящего времени всегда подвергали сепараторы. В отличие от известных сепараторов, всю поверхность которых для придания ей максимально возможной твердости при сохранении сердцевины сепаратора пластичной до настоящего времени подвергали упрочнению, например, путем цементации, согласно изобретению предлагается выполнять весь сепаратор с одинаковой пластичностью по всему его поперечному сечению. В соответствии с этим у предлагаемого в изобретении сепаратора отсутствуют существенные различия в твердости, структуре и иных свойствах по его поперечному сечению, соответственно по его окружности. По результатам проведенных испытаний было установлено, что подобный сепаратор способен воспринимать статические усилия, которые более чем на 50% превышают статические усилия, которые способны выдерживать сепараторы, подвергнутые поверхностному упрочнению, соответственно цементации. Использование подобного сепаратора в шарнире позволяет увеличить длительно передаваемые с его помощью статические крутящие моменты на величину, достигающую 30% от величины статических крутящих моментов, которые способны передавать шарниры с известными сепараторами.

Под "пластичностью" подразумевается прежде всего свойство конструкционного материала необратимо деформироваться под действием внешних сил, т.е. деформироваться пластически, а не разрушаться. Степень пластичности, помимо прочего, обычно зависит от температуры, при этом за исходную температуру принимается комнатная температура.

В одном из предпочтительных вариантов выполнения предлагаемого в изобретении сепаратора его твердость по Виккерсу (HV) составляет от 500 до 650 HV, прежде всего, например, от 550 до 600 HV. При определении твердости по Виккерсу в качестве индентора используют правильную четырехугольную пирамиду, которую с приложением к ней статической нагрузки вдавливают в течение определенного периода времени в поверхность испытываемого материала. Число твердости по Виккерсу (HV) рассчитывают как отношение приложенной к индентору нагрузки к площади поверхности оставленного пирамидой в испытываемом материале отпечатка, из-за чего упругие деформации остаются неучтенными. Этот метод определения твердости широко известен и поэтому не требует его более подробного описания.

Методом Виккерса твердость предлагаемого в изобретении сепаратора можно измерять в любой точке его поперечного сечения, при этом твердость внутренней части (сердцевины) сепаратора в основном соответствует твердости его краевого, соответственно приповерхностного, слоя. Твердость внутренней части сепаратора прежде всего должна отличаться менее чем на 15%, предпочтительно менее чем на 10%, от твердости на его поверхности. Указанной выше твердостью в пределах от 500 до 650 HV должен прежде всего обладать сепаратор, предназначенный для применения в шарнире, используемом в автомобилестроении.

В следующем варианте сепаратор предлагается выполнять из улучшенной стали. Сказанное означает, в частности, что сепаратор целиком изготовлен из стали, которая для придания ей определенных, описанных выше положительных свойств была подвергнута термической обработке, состоявшей в первоначальной сквозной закалке и последующем отпуске. В качестве примера пригодных для изготовления предлагаемого в изобретении сепаратора сталей можно назвать нелегированные улучшаемые стали с содержанием углерода в пределах от 0,35 до 0,6%.

Поскольку содержание углерода в улучшаемых сталях в принципе может составлять, например, от 0,3 до 0,7%, в следующем варианте осуществления изобретения сепаратор предлагается изготавливать из стали с содержанием углерода в пределах от 0,3 до 0,5%, прежде всего от 0,43 до 0,5%. С учетом того факта, что возможное повышение твердости стали при ее закалке в решающей степени зависит и от содержания в ней углерода, предложение изготавливать сепаратор из стали с относительно небольшим содержанием углерода на первый взгляд кажется неожиданным. Однако по результатам сложных испытаний было установлено, что деталь, изготовленная именно из улучшаемых сталей с несколько пониженным содержанием углерода и меньшими показателями твердости после отпуска, способна выдерживать более высокие статические нагрузки, чем деталь, изготовленная из улучшаемых сталей с бóльшим содержанием углерода. Помимо этого, изготовление сепараторов из улучшаемых сталей с пониженным содержанием углерода позволяет повысить надежность и эффективность их термической обработки с обеспечением постоянно высокого качества сепараторов при их серийном производстве.

В следующем предпочтительном варианте выполнения предлагаемого в изобретении сепаратора его изготавливают из стали, которая содержит по меньшей мере бор в качестве легирующего элемента. Относительное содержание бора в такой стали предпочтительно должно составлять от 0,0001 до 0,0015%, прежде всего от 0,0001 до 0,001%. Наличие бора в стали не только позволяет придать ей высокую способность к обработке давлением и прокаливаемость (т.е. способность воспринимать закалку на глубину), но и обеспечивает прежде всего приемлемую сопротивляемость стали сдвигу отдельных ее участков при ее обработке удалением части материала. Наличие у стали подобного свойства имеет важное значение прежде всего при изготовлении из нее предлагаемого в изобретении сепаратора, поскольку отверстия в нем обычно выполняют путем вырубки. В этом отношении предлагаемый в изобретении сепаратор наиболее предпочтительно изготавливать из стали марки 45В2М (содержащей 0,45-0,5% C, 0,5-0,6% Mn, максимум 0,1 Si, максимум 0,015% P, максимум 0,025% S, 0,02-0,04% Al, 0,2-0,3% Cr, максимум 0,01% Mo, максимум 0,025% Ni, максимум 0,015% Cu, 0,003-0,0005% Ti, 0,0001-0,0005% B, максимум 0,012% N) или из иного аналогичного материала.

Следующим объектом настоящего изобретения является предлагаемый в нем способ изготовления сепаратора со множеством отверстий под используемые в шарнире тела качения. Такой способ заключается в выполнении, по меньшей мере, следующих стадий:

- путем формообразования изготавливают сплошной корпус сепаратора,

- в корпусе сепаратора путем удаления части материала выполняют множество отверстий,

- сепаратор подвергают сквозной закалке,

- сепаратор подвергают отпуску.

Под "формообразованием", выполняемым на указанной первой стадии предлагаемого в изобретении способа, подразумевается возможность изготовления корпуса сепаратора как технологическими методами первичного формообразования, так и технологическими методами формоизменения. Корпус сепаратора предпочтительно изготавливать путем отрезания от трубчатой заготовки.

Выполнение в корпусе сепаратора множества отверстий "путем удаления части материала" обычно заключается в механическом удалении материала из корпуса сепаратора с помощью режущего инструмента. Для выполнения отверстий в корпусе сепаратора пригоден прежде всего метод вырубки. В некоторых случаях может также оказаться целесообразным выполнять отверстия в корпусе сепаратора путем удаления части материала с помощью высокоэнергетических лучей. Для придания сепаратору определенной формы или для изменения контура его поверхности корпус сепаратора дополнительно можно обрабатывать и иными методами, например подвергать корпус сепаратора в незакаленном мягком состоянии обработке резанием путем точения, сверления и/или фрезерования.

На следующей стадии сепаратор предлагается согласно изобретению подвергать сквозной закалке. С этой целью сепаратор нагревают, например, до температуры в пределах от 800 до 1000°С и затем резко охлаждают до температуры в пределах примерно от 20 до 60°С. Длительность резкого охлаждения до указанной температуры должна при этом составлять менее 10 с, прежде всего от 0,5 до 4 с. Скорость резкого охлаждения не должна быть слишком высокой, поскольку в противном случае не исключено образование закалочных трещин. Помимо этого, резкое охлаждение сепаратора должно быть максимально равномерным с целью минимизировать его возможное коробление. После сквозной закалки сепаратор во всем объеме своего материала имеет мартенситную структуру и поэтому обладает высокой хрупкостью и склонностью к растрескиванию. Во избежание трещинообразования под действием внутренних напряжений сепараторы необходимо как можно быстрее подвергать отпуску.

После сквозной закалки сепаратор вновь подвергают термической обработке. Для отпуска сепаратор предпочтительно нагревать до температуры в пределах от 150 до 250°С и в зависимости от используемого метода отпуска выдерживать при этой температуре в течение, например, 5-90 мин, предпочтительно, однако, в течение не более 10 мин. Цель отпуска состоит в повышении пластичности стали, из которой изготовлен сепаратор, по сравнению с ее пластичностью непосредственно после закалки, при этом, однако, отпуск обычно сопровождается некоторым снижением прочности стали. В результате отпуска в материале до определенного уровня снижаются внутренние напряжения, возникшие в нем при закалке. Режим отпуска, прежде всего температура и продолжительность выдержки при ней, зависит от химического состава материала и от его полученного в результате закалки структурного состояния. Однако обычно с повышением температуры отпуска прочность материала снижается, тогда как его показатели относительного удлинения и относительного сужения при разрыве улучшаются.

Сепаратор можно подвергать отпуску непосредственно на позиции закалки или же на последующей позиции отпуска (например, в отдельной индукционной, электрической или газовой проходной или камерной печи). Предпочтителен при этом процесс, обеспечивающий возможность поштучной обработки деталей и допускающий тем самым возможность его интегрирования в поточную линию. Отпуск предпочтительно проводить в малом объеме и в течение короткого периода времени (по возможности соответствующего такту работы поточной линии). Необходимая общая продолжительность отпуска определяется длительностью нагрева детали до требуемой температуры отпуска, а также длительностью выдержки при этой температуре. Чем короче продолжительность отпуска, соответственно выдержки при заданной температуре, тем выше требуемая температура отпуска. При продолжительности отпуска в секундном диапазоне, что при определенных условиях является необходимым условием для возможности проведения этого процесса в закалочной установке, сепаратор обычно требуется подвергать "высокотемпературному отпуску" (температура которого превышает температуру обычного длительного отпуска в печи продолжительностью примерно от 0,5 до 1,5 ч). Однако этот тип отпуска часто сопряжен с риском перегрева, в результате которого материал сепараторов приобретает сложно выявляемую повышенную мягкость. При предпочтительном проведении отпуска в индукционной проходной печи подвергать сепараторы связанному с риском перегрева "высокотемпературному отпуску" не требуется, поскольку в такой печи отпуск можно проводить при обычной для него температуре за 1-5 мин с производительностью, предпочтительно соответствующей производительности производственной линии. Из результатов серий проведенных испытаний следует, что для получения шарнира, способного длительно оставаться работоспособным при его применении в указанной в настоящем изобретении области, твердость подвергнутых сквозной закалке сепараторов после отпуска должна быть ниже и должна лежать в более узких пределах, чем у подвергнутых цементации сепараторов, предпочтительно должна составлять от 57 до 60 HRC.

В одном из вариантов осуществления предлагаемого в изобретении способа сепаратор при его сквозной закалке нагревают по меньшей мере одним из следующих методов: индукционным нагревом, нагревом высокоэнергетическим лучом, нагревом в проходной или камерной печи. В зависимости от того, подвергают ли сепараторы термической обработке поштучно или вместе по несколько штук, можно использовать, например, следующие методы нагрева:

а) нагрев отдельных сепараторов индукционно-импульсным методом, высокоэнергетическим лучом (например, лазерным лучом, электронным лучом) или электросопротивлением,

б) нагрев сепараторов в непрерывном режиме в индукционной, электрической или газовой проходной печи,

в) нагрев сепараторов в камере индукционной, электрической, газовой или плазменной камерной печи.

Наиболее предпочтительна при этом интегрированная в технологический процесс индукционно-импульсная закалка нагреваемых по отдельности сепараторов. Помимо этого, для прежде всего частичной закалки сепаратора можно использовать высокоэнергетические лучи, например лазерный или электронный луч.

Для резкого охлаждения сепаратора при закалке можно использовать следующие методы:

а) резкое охлаждение отдельного сепаратора путем душевого закалочного охлаждения, проводимого либо с охватом отдельной детали или с осевой подачей, либо в осевом направлении отдельной детали или с горизонтальной подачей, либо сбоку отдельной детали или с горизонтальной подачей, или путем закалочного охлаждения в обычной или гидроциклонной ванне, обычно со свободным падением,

б) резкое охлаждение одновременно нескольких сепараторов путем погружения в осевом направлении в масляную или соляную ванну путем душевого закалочного охлаждения или путем охлаждения в потоке газа.

Наиболее предпочтительно при этом использовать интегрированное в закалочную машину поштучное душевое закалочное охлаждение с помощью кольцевого закалочного разбрызгивателя.

Температура закалки, называемая также температурой аустенитизации, у доэвтектоидных сталей находится примерно на 50°С выше так называемой линии Ас3 на соответствующей диаграмме состояния железо-углерод. Под закалкой стали в общем случае подразумевается превращение твердого раствора углерода и легирующих элементов в γ-железе в образующуюся при закалке мартенситную структуру. При этом превращение подобного твердого раствора в другие структуры, такие как феррит, перлит и бейнит, подавляется. Скорость охлаждения при закалке должна превышать критическую скорость охлаждения во избежание образования именно этих промежуточных структур.

В еще одном предпочтительном варианте осуществления предлагаемого в изобретении способа отпуск сепаратора позволяет довести его твердость до значений в пределах от 500 до 600 HV. Под "отпуском" подразумевается нагрев детали до температуры, которая находится ниже так называемой линии Ac1 на диаграмме состояния железо-углерод (после предшествующей закалки), и выдержка при этой температуре с последующим охлаждением. На первой стадии отпуска (от 100 до 180°С) происходит выделение мельчайших частиц Fe2,4C (ε-карбида), при этом дисперсионное твердение нарастает за счет упрочнения в результате перенасыщения (тетрагональный мартенсит превращается в кубический). При температуре выше 200°С ε-карбиды становятся нестабильными и вследствие диффузии углерода из остаточного аустенита претерпевают превращение в Fe3C. В результате этого существенно снижается содержание углерода в аустените. Для достижения указанных выше показателей твердости сепаратора сталь, например, марки 45В2М можно отпускать при температуре около 190°С, после выдержки при которой, длящейся в зависимости от режима отпуска от примерно 40 с до 120 мин, сталь вновь охлаждают.

При отпуске сепаратор можно нагревать по меньшей мере одним из следующих методов:

а) нагрев отдельных сепараторов при отпуске индукционно-импульсным методом (обычно отпуск длится от 20 до 60 с), электросопротивлением или в горячей среде (обычно в масляных или соляных ваннах),

б) нагрев при отпуске в непрерывном режиме в индукционной, электрической или газовой проходной печи,

в) нагрев при отпуске сепараторов в камере индукционной, электрической, газовой или плазменной камерной печи.

Отпуск сепаратора в зависимости от метода закалки обычно выполняют по меньшей мере путем его погружения в горячую жидкость (прежде всего при поштучном нагреве) или путем его пропускания через по меньшей мере одну проходную или камерную печь (прежде всего при одновременном нагреве нескольких деталей).

Объектом изобретения в особенно предпочтительно варианте его осуществления является также шарнир, имеющий наружную деталь, внутреннюю деталь, множество тел качения и сепаратор, имеющий указанное выше исполнение, соответственно изготавливаемый описанным выше предлагаемым в изобретении способом. Использование подобного сепаратора в шарнире позволяет значительно повысить и нагрузочную способность самого шарнира, который благодаря этому способен также передавать высокие статические усилия, соответственно крутящие моменты, при больших углах между осями соединяемых им валов. Повышение сопротивления сепаратора статическому разрушению непосредственно приводит и к улучшению свойств шарнира.

Указанные преимущества проявляются наиболее ярко в том случае, когда подобный шарнир соединяет между собой валы, угол между осями которых превышает 20°. Максимально возможный угол между осями валов, соединяемых предлагаемым в изобретении шарниром (угол изгиба в шарнире), может составлять от 30 до более 50°. При столь значительных углах отклонения оси ведомого вала от оси ведущего вала на сепаратор действуют существенно более высокие усилия, обусловленные осевой нагрузкой, создаваемой телами качения. При этом по результатам проведенных испытаний было установлено, что подвергнутый сквозной закалке улучшенный сепаратор обладает гораздо более высоким сопротивлением статическому разрушению именно при воздействии подобных экстремально высоких нагрузок. Помимо этого, по результатам проведенных испытаний было установлено, что применение в шарнире предлагаемого в изобретении сепаратора, сопротивление которого разрушению превышает тот же показатель известных сепараторов на величину, достигающую 50%, позволяет увеличить максимальный передаваемый через предлагаемый в изобретении шарнир квазистатический крутящий момент при угле между осями соединенных им валов, равном 45°, на величину, достигающую 30% от величины максимального крутящего момента, который способны передавать известные шарниры.

В качестве примера наиболее предпочтительной области применения подобных шарниров можно назвать автотранспортные средства. Под автотранспортными средствами подразумеваются прежде всего легковые, грузовые и иные автомобили. К другим возможным техническим областям применения предлагаемого в изобретении шарнира относятся, например, ветряные силовые установки или иные силовые передачи, в которых невозможна передача крутящих моментов, соответственно усилий, через жесткие связи.

Ниже изобретение, а также необходимые для его реализации технические средства более подробно рассмотрены со ссылкой на прилагаемые к описанию чертежи. Следует отметить, что на этих чертежах представлены наиболее предпочтительные, но не ограничивающие объем изобретения варианты его осуществления. На прилагаемых к описанию чертежах, в частности, показано:

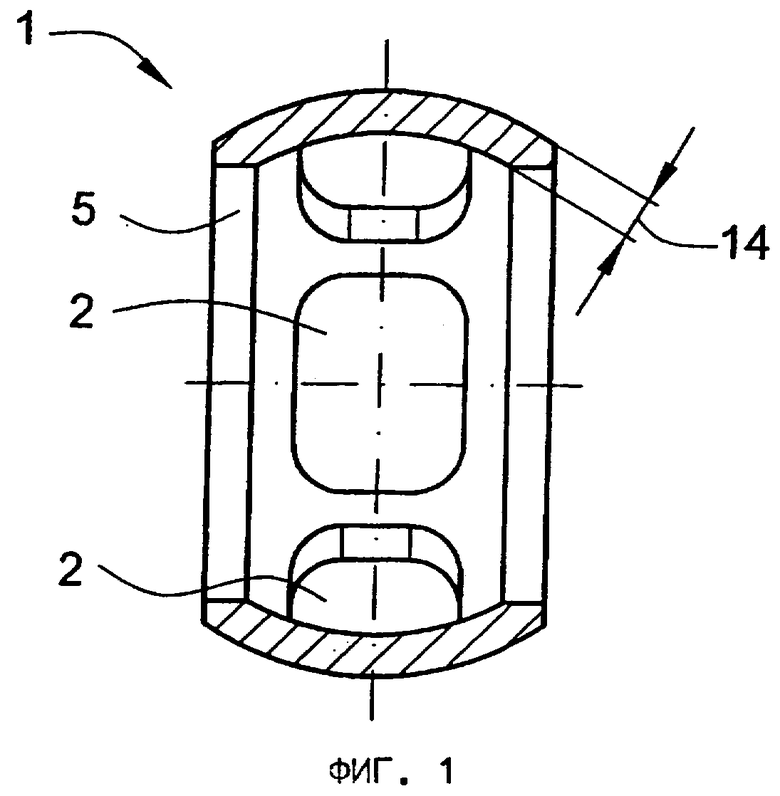

на фиг.1 - схематичный вид в разрезе сепаратора,

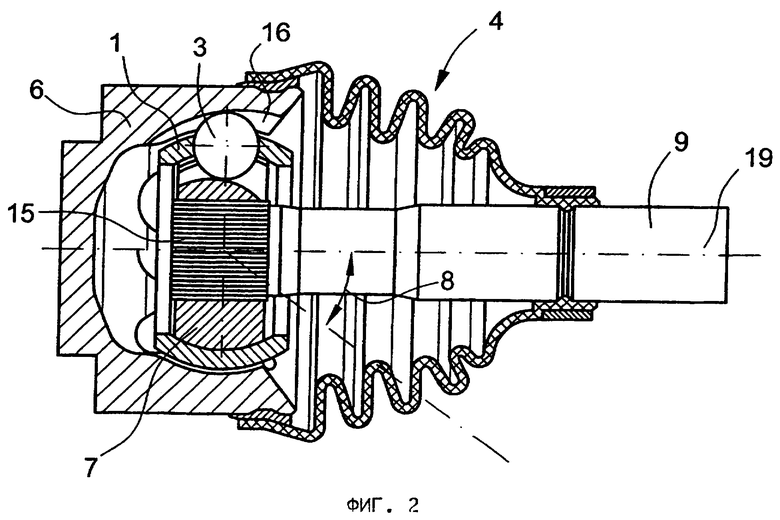

на фиг.2 - схематичный вид шарнира,

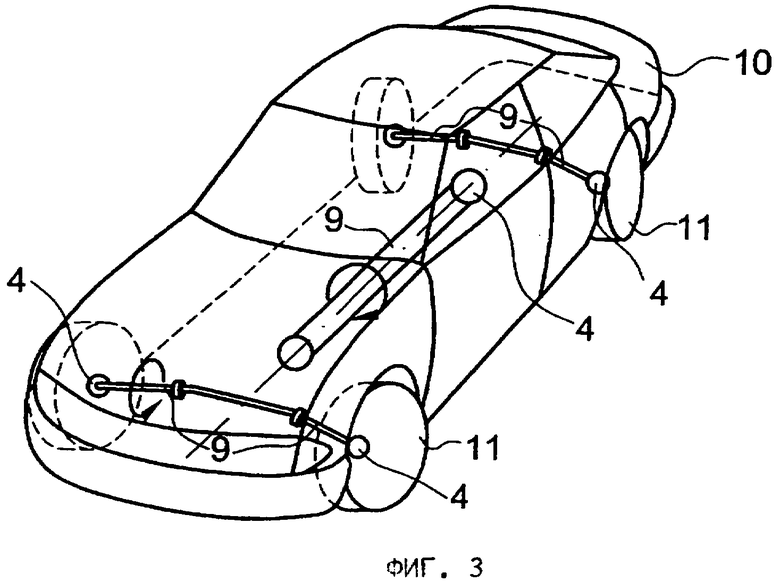

на фиг.3 - вид в аксонометрии автотранспортного средства, оснащенного несколькими шарнирами,

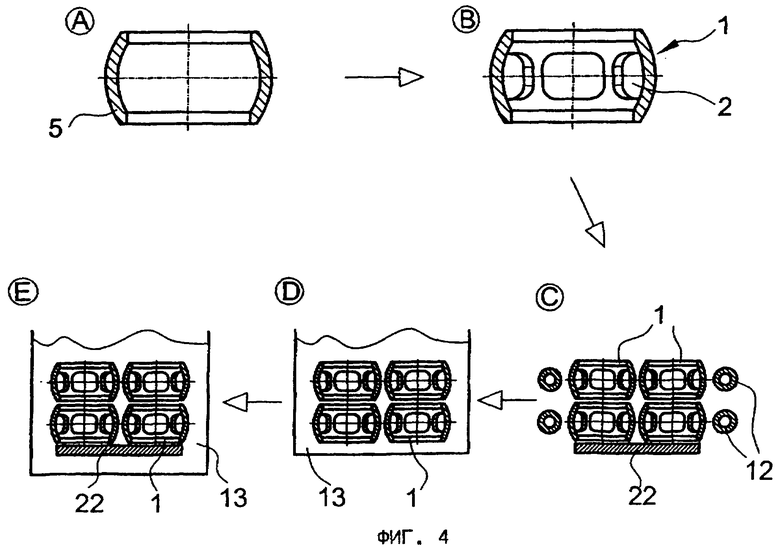

на фиг.4 - схема, иллюстрирующая способ изготовления сепаратора по одному из вариантов,

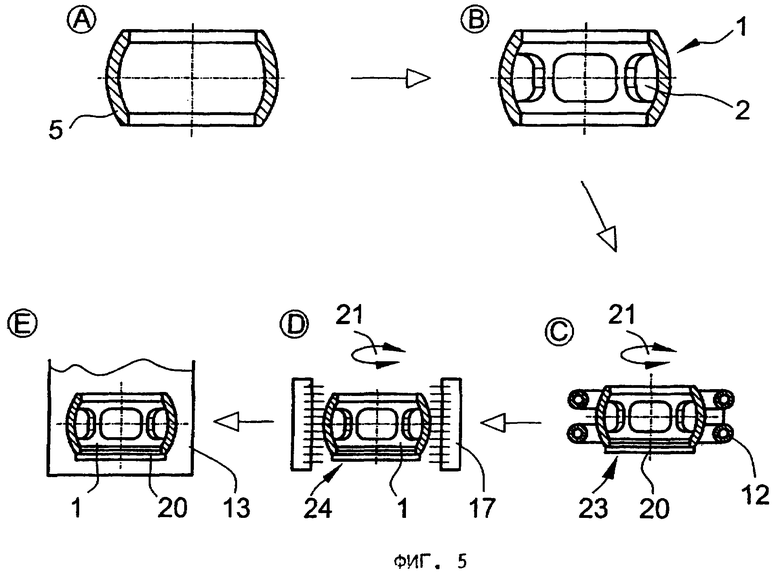

на фиг.5 - схема, иллюстрирующая способ изготовления сепаратора по другому варианту.

На фиг.1 схематично в продольном разрезе показан выполненный по одному из вариантов сепаратор 1. Сепаратор 1 имеет корпус 5 цилиндрической формы с бочкообразно выпуклыми наружу окружными или боковыми поверхностями. Толщина 14 материала, из которого изготавливают подобные корпуса 5 сепараторов, обычно составляет от 2,5 до 6,0 мм. В показанном на чертеже варианте выполнения сепаратора 1 по его окружности предусмотрено несколько отверстий 2. Эти отверстия служат для размещения в них используемых в шарнире тел качения. В данном случае сепаратор имеет шесть отверстий 2, количество которых, однако, может также равняться четырем или восьми. Обычно каждое отверстие 2 выполняют такой формы, которая обеспечивает достаточную подвижность находящегося в нем тела качения под нагрузкой. Вместе с тем в одном отверстии 2 можно размещать и несколько тел качения. В этом случае сепаратор 1 может иметь иное исполнение, отличное от показанного на чертеже.

На фиг.2 схематично показан шарнир 4, имеющий наружную деталь 6, внутреннюю деталь 7, множество тел 3 качения и предлагаемый в изобретении сепаратор 1. В таком шарнире усилие, соответственно крутящий момент, передается от ведущего вала 9 через показанное на чертеже зубчатое (шлицевое) соединение 15 на внутреннюю деталь 7 сепаратора и далее на тела 3 качения. Тела 3 качения могут направленно перемещаться по дорожкам качения, соответственно по направляющим дорожкам 16, на внутренней детали 7 и наружной детали 6 и тем самым передавать крутящий момент от внутренней детали 7 на наружную деталь 6. Для ограничения подвижности тел 3 качения в направлении оси 19 служит сепаратор 1. Действующее на сепаратор 1 в направлении оси 19 усилие существенно возрастает, когда передающий крутящий момент вал 9 располагается к оси 19 под углом 8. В этом случае воспринимаемые сепаратором 1 в осевом направлении направляющие усилия значительно возрастают.

На фиг.3 схематично показано автотранспортное средство 10 с приводной системой для передачи крутящего момента от вала двигателя на колеса 11. Для этого используется множество различных валов 9, соединенных между собой шарнирами 4. Предлагаемые в изобретении шарниры 4 располагают преимущественно со стороны колес 11 для передачи на них крутящего момента.

На фиг.4 схематично проиллюстрирован процесс изготовления подобного сепаратора 1 с корпусом 5. Корпус 5 изготавливают на первой стадии (А) путем формообразования. После этого в корпусе вырубкой на стадии (В) выполняют отверстия 2, после которой сепаратор 1 в основном приобретает свою окончательную форму. В показанном на чертеже варианте сепараторы 1 подвергают последующей термической обработке партиями вне линии их поштучного изготовления, т.е. сначала накапливают несколько сепараторов 1, затем их группируют и после этого одновременно подвергают нагреву, резкому охлаждению и отпуску. Таким образом, сепараторы 1 совместно по несколько штук укладывают на поддон и подвергают сквозной закалке, при которой их на стадии (С) нагревают показанным на чертеже в качестве примера нагревательным элементом 12. В данном случае нагревательные элементы 12 выполнены в виде размещенных в проходной печи индукторов, мимо которых перемещают множество сепараторов 1 (например, ленточным транспортером 22). После этого сепараторы 1 подвергают на стадии (D) резкому охлаждению предпочтительно в закалочной ванне 13. Для обеспечения равномерной пластичности во всем объеме каждого из сепараторов 1 их на стадии (Е) подвергают также отпуску, для чего их и в этом случае погружают в ванну 13 с маслом. Подобным способом предпочтительно подвергать термической обработке одновременно множество сепараторов 1, объединенных в партии (количество сепараторов в которых может, например, достигать 1000 штук). Именно при обработке сепараторов столь крупными партиями необходимо учитывать, что при совместной закалке сепараторов в одной масляной ванне интенсивность охлаждения при закалке снижается. Однако как раз описанная выше сталь марки 45В2М в этом случае обеспечивает получение сепараторов по меньшей мере с более однородной пластичностью по всему объему каждого из них по сравнению, например, со сталью марки Ck 45.

На фиг.5 схематично проиллюстрирован способ изготовления сепараторов 1 с интегрированной в поточную линию поштучной их термической обработкой. Стадии (А) и (В) этот способа в основном соответствуют стадиям способа, описанного выше со ссылкой на фиг.4. После выполнения этих стадий каждый отдельный сепаратор 1 подвергают термической обработке на позиции 23 нагрева, позиции 24 резкого охлаждения и позиции 25 отпуска. На позиции нагрева сепаратор 1 на поддоне 20 перемещают, например, к кольцевым нагревательным элементам 12 (таким как индукторы) и в процессе термической обработки на стадии (С) по меньшей мере частично приводят в движение 21 относительно них, которое в показанном на фиг.5 примере представляет собой вращение. После нагрева сепаратора 1 до требуемой температуры закалки его на поддоне 20 перемещают на позицию 24 резкого охлаждения. На позиции 24 резкого охлаждения, выполняемого на стадии (D), имеется система 17 подачи закалочной жидкости 18, выполненная в показанном на чертеже примере по типу разбрызгивателя, соответственно закалочного душа. В процессе охлаждения сепаратор 1 также можно по меньшей мере периодически приводить в движение 21 относительно системы 17 подачи закалочной жидкости. Необходимо дополнительно отметить, что в относительное движение 21 на различных стадиях процесса термической обработки можно приводить сепаратор 1 и/или по меньшей мере один нагревательный элемент 12, соответственно по меньшей мере одну систему 17 подачи закалочной жидкости 18. В завершение сепаратор 1 на стадии (Е) подвергают отпуску погружением в соответствующую ванну 13.

Применение предлагаемых в изобретении подвергнутых сквозной закалке, соответственно улучшению сепараторов в шарнирах, используемых в автомобилестроении, позволяет существенно повысить сопротивление шарниров статическому разрушению даже при значительных углах между осями валов, соединяемых такими шарнирами, которые тем самым способны прежде всего длительно передавать и крутящие моменты, тенденция к постоянному увеличению которых наблюдается в автомобилестроении. Одновременно описанный выше способ изготовления подобных сепараторов допускает возможность его простого интегрирования в серийное производство благодаря возможности простого интегрирования стадий нагрева, соответственно охлаждения сепараторов в поточную линию. В результате удается сократить количество транспортировочных средств и количество персонала, уменьшить потребную площадь для размещения необходимого оборудования и прежде всего отказаться также за ненадобностью от использования "ноу-хау", необходимого для цементации сепараторов.

| название | год | авторы | номер документа |

|---|---|---|---|

| ШАРНИРНАЯ ПЕРЕДАЧА ПРИВОДА КОЛЕСА АВТОТРАНСПОРТНОГО СРЕДСТВА | 2001 |

|

RU2188134C1 |

| Способ термической обработки детали из стали | 2022 |

|

RU2795332C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ДЕТАЛЕЙ ИЗ ЛЕГИРОВАННОЙ СТАЛИ | 1995 |

|

RU2087550C1 |

| НИТРОЦЕМЕНТИРОВАННАЯ СТАЛЬНАЯ ДЕТАЛЬ С ИНДУКЦИОННОЙ ЗАКАЛКОЙ С ПОВЫШЕННОЙ УСТАЛОСТНОЙ ПРОЧНОСТЬЮ ПОВЕРХНОСТИ ПРИ ВЫСОКОЙ ТЕМПЕРАТУРЕ И СПОСОБ ЕЕ ПРОИЗВОДСТВА | 2008 |

|

RU2437958C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ СТАЛЕЙ ПОНИЖЕННОЙ (ПП) и РЕГЛАМЕНТИРОВАННОЙ (РП) ПРОКАЛИВАЕМОСТИ 4-го ПОКОЛЕНИЯ | 2019 |

|

RU2739462C1 |

| СПОСОБ ОБРАБОТКИ ДЕТАЛИ, ТАКОЙ КАК ЗУБЧАТОЕ КОЛЕСО | 2012 |

|

RU2597455C2 |

| Способ термической обработки стальных шаров и устройство для закалки стальных шаров | 2021 |

|

RU2766621C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВАЛОВ ИЗ МАРТЕНСИТНОСТАРЕЮЩЕЙ СТАЛИ | 2023 |

|

RU2821981C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СЕГМЕНТОВ ДЛЯ ГРАФИТОВОГО ПОДПЯТНИКА | 2018 |

|

RU2751209C1 |

| СПОСОБ ОБРАБОТКИ СТАЛЬНОГО ИЗДЕЛИЯ | 2013 |

|

RU2649487C2 |

Изобретение относится к сепаратору с множеством отверстий под тела качения, используемому в шарнирах автотранспортных средствах. Сепаратор (1) имеет по его окружности множество отверстий. Отверстия служат для размещения в них используемых в шарнире (4) тела (3) качения. Сепаратор (1) изготовлен из улучшенной стали с отпущенным мартенситом, при этом по своему поперечному сечению он имеет в основном одинаковую пластичность. Также заявлен способ изготовления вышеуказанного сепаратора (1), при котором первоначально изготавливают путем формообразования сплошной корпус сепаратора (1), затем в корпусе путем удаления частиц материала выполняют множество отверстий. После чего сепаратор (1) подвергают сквозной закалке с образованием мартенситной структуры и окончательно сепаратор (1) повергают отпуску. Также заявлен шарнир (4), который имеет наружную деталь (6), внутреннюю деталь (7) и вышеуказанные тела качения (3) и сепаратор (1). Заявлено также автотранспортное средство, оснащенное вышеуказанным шарниром (4). Технический результат: повышение сопротивления шарниров статическому разрушению даже при значительных углах между осями валов, соединяемых такими шарнирами, которые тем самым способны длительно передавать крутящие моменты. 4 н. и 7 з.п. ф-лы, 5 ил.

1. Сепаратор (1) со множеством отверстий (2) под используемые в шарнире (4) тела (3) качения, отличающийся тем, что он изготовлен из улучшенной стали с отпущенным мартенситом и по всему своему поперечному сечению имеет в основном одинаковую пластичность.

2. Сепаратор (1) по п.1, отличающийся тем, что он имеет твердость в пределах от 500 до 650 HV.

3. Сепаратор (1) по п.1, отличающийся тем, что он изготовлен из стали с содержанием углерода в пределах от 0,3 до 0,5%.

4. Сепаратор (1) по п.1, отличающийся тем, что он изготовлен из стали, которая содержит по меньшей мере бор в качестве легирующего элемента.

5. Способ изготовления сепаратора (1) со множеством отверстий (2) под используемые в шарнире (4) тела (3) качения, заключающийся в выполнении по меньшей мере следующих стадий:

путем формообразования изготавливают сплошной корпус (5) сепаратора,

в корпусе сепаратора путем удаления части материала выполняют множество отверстий (2),

сепаратор (1) подвергают сквозной закалке с образованием мартенситной структуры,

сепаратор (1) подвергают отпуску.

6. Способ по п.5, отличающийся тем, что сепаратор (1) при его сквозной закалке нагревают по меньшей мере одним из следующих методов: индукционным нагревом, нагревом высокоэнергетическим лучом, нагревом в проходной или камерной печи.

7. Способ по п.5, отличающийся тем, что путем отпуска сепаратора (1) его твердость доводят до значений в пределах от 500 до 600 HV.

8. Способ по п.5, отличающийся тем, что отпуск сепаратора (1) выполняют по меньшей мере путем его погружения в горячую жидкость или путем его пропускания через по меньшей мере одну проходную или камерную печь.

9. Шарнир (4), имеющий наружную деталь (6), внутреннюю деталь (7), множество тел (3) качения и сепаратор (1), выполненный по одному из пп.1-4 или изготовленный способом по одному из пп.5-8.

10. Шарнир (4) по п.9, отличающийся тем, что он обеспечивает возможность соединения между собой ведущего вала (9) и ведомого вала при угле (8) между их осями, превышающем 20°.

11. Автотранспортное средство (10), оснащенное шарниром (4) по п.9 или 10.

| US 6390924 B1, 21.05.2002 | |||

| DE 4330779 A1, 16.03.1995 | |||

| Шлихта | 1977 |

|

SU718513A1 |

| ШАРНИРНАЯ ПЕРЕДАЧА ПРИВОДА КОЛЕСА АВТОТРАНСПОРТНОГО СРЕДСТВА | 2001 |

|

RU2188134C1 |

Авторы

Даты

2010-06-10—Публикация

2004-09-10—Подача