1

Изобретение относится к области текстильной промышленности, а именно к составам для шлихтования хлопчатобумажной пряжи перед ткачеством.

Известна шлихта для хлопчатобумажной пряжи состава, вес. %:

Крахмал кукурузный5,13

Силикат натрия0,50

Глицерин0,22

Каустик0,12

Масло хлопковое0,02

Антистатик ОП-20 (оксиэтилированный алкилфенол)0,01

Вода94,0

Указанная шлихта содержит пищевые продукты - крахмал и растительное масло, что приводит к повышению ее себестоимости. При гидролизе силиката натрия образуются поликремниевые кислоты, разлагающиеся на воду и двуокись кремния. Последний продукт разложения снижает истинный приклей, нарушает однородность шлихтовальной пленки. Следствием этого является повышение обрывности нити. Одновременно двуокись кремния служит вредной примесью, оседает на дне и нарушает равномерный слив шлихты в шлихтопровод..

Цель изобретения - создание шлихты низкой себестоимости, улучшенного качества с пониженным использованием пищевых продуктов.

Достигается это тем, что в шлихту на основе кукурузного крахмала, глицерина, антистатика - оксиэтилированного алкилфенола и воды дополнительно вводят поливиниловый спирт, кристаллогидрат карбовата натрия и вазелиновое масло при следующем соотношении исходных компонентов, вес. %:

Крахмал кукурузный1,40-2,00

Поливиниловый спирт0,86-1,40

Кристаллогидрат карбоната

натрия0,48-0,72

Вазелиновое масло0,05-0,07

Глицерин0,14-0,26

Антистатик0,01--0,02

ВодаОстальное

Поливиниловый спирт входит в качестве вяжущего материала, вазелиновое масло- как мягчитель, кристаллогидрат карбоната натрия способствует более полному гидролизу крахмала и исключению образования примеси. Комбинированный вяжущий материал (кукурузный крахмал и поливинило.вый спирт) обеспечивает повышенный приклей, увеличивает вязкость шлихты, уменьшает обрывность нити и увеличивает ее разрывную нагрузку. Кроме того, сочетание крахмала с синтетическим полимером создает наиболее благоприятные условия для оитимальной влажности нити.

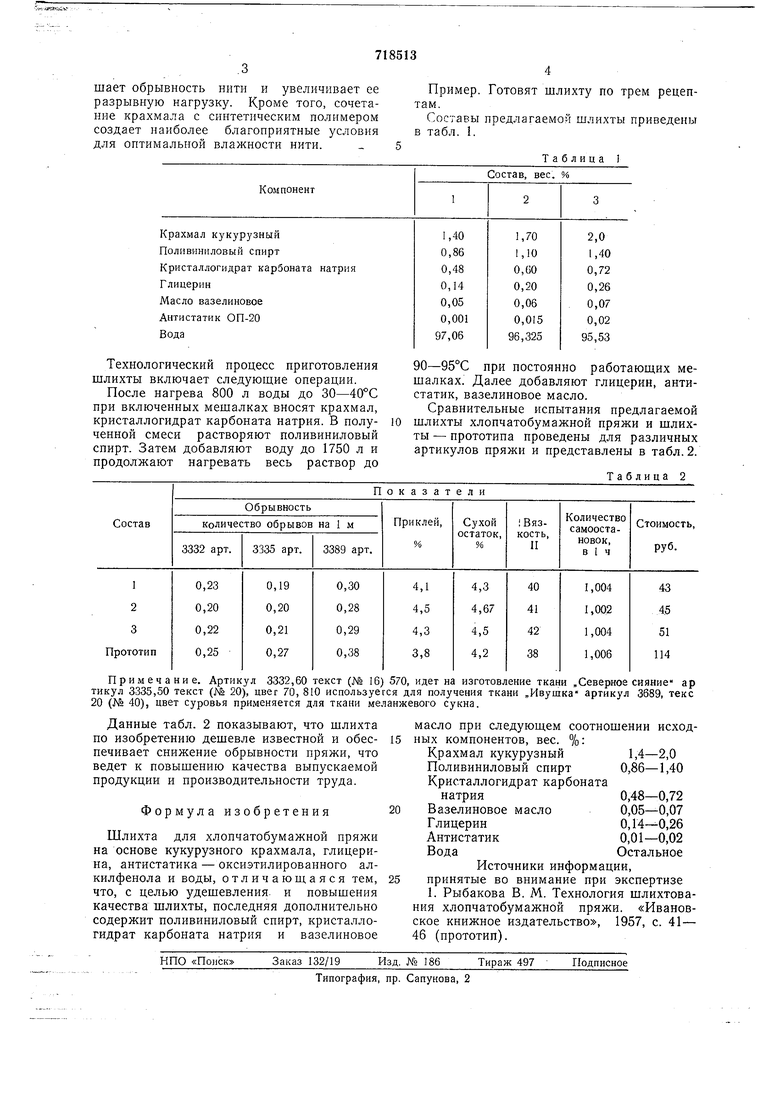

Пример. Готовят шлихту по трем рецептам.

Составы предлагаемой шлихты приведены в табл. 1.

Таблица I

| название | год | авторы | номер документа |

|---|---|---|---|

| СОСТАВ ДЛЯ ШЛИХТОВАНИЯ ХЛОПЧАТОБУМАЖНЫХ ОСНОВ | 1996 |

|

RU2129178C1 |

| Шлихта для вискозной пряжи | 1975 |

|

SU633960A1 |

| Способ приготовления шлихты для целлюлозосодержащей пряжи | 1988 |

|

SU1728319A1 |

| Шлихта для полиэфирно-хлопковой пряжи | 1979 |

|

SU878842A1 |

| Состав для шлихтования хлопчатобумажной пряжи | 1986 |

|

SU1416571A1 |

| ШЛИХТА ДЛЯ НИТЕЙ ИЗ НАТУРАЛЬНЫХ И ИСКУССТВЕННЫХ ЦЕЛЛЮЛОЗНЫХ ВОЛОКОН | 2007 |

|

RU2337196C1 |

| Шлихта для пряжи из смеси полиэфирных и целлюлозных волокон | 1980 |

|

SU953047A1 |

| СОСТАВ ДЛЯ ШЛИХТОВАНИЯ ХЛОПЧАТОБУМАЖНОЙ ПРЯЖИ | 2005 |

|

RU2285077C1 |

| ШЛИХТА ДЛЯ НИТЕЙ ИЗ НАТУРАЛЬНЫХ И ИСКУССТВЕННЫХ ЦЕЛЛЮЛОЗНЫХ ВОЛОКОН | 2007 |

|

RU2337197C1 |

| Состав для шлихтования хлопчатобумажных основ | 1976 |

|

SU553318A1 |

Технологический процесс приготовления шлихты включает следующие операции.

После нагрева 800 л воды до 30-40°С при включенных мешалках вносят крахмал, кристаллогидрат карбоната натрия. В полученной смеси растворяют поливиниловый спирт. Затем добавляют воду до 1750 л и продолжают нагревать весь раствор до

90-95°С при постоянно работающих мещалках. Далее добавляют глицерин, антистатик, вазелиновое масло.

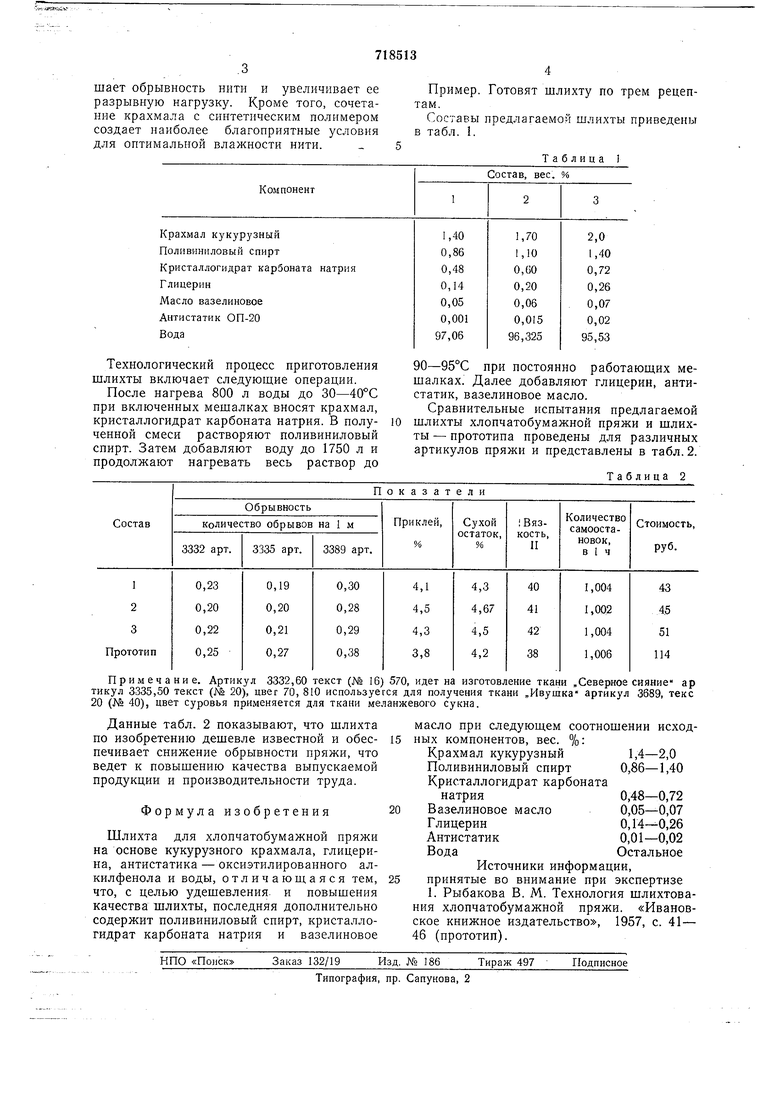

Сравнительные испытания предлагаемой шлихты хлопчатобумажной пряжи и шлихты - прототипа проведены для различных артикулов пряжи и представлены в табл.2.

Таблица 2

Показатели

Авторы

Даты

1980-02-29—Публикация

1977-10-10—Подача