Область техники

[0001] Настоящее изобретение направлено на предложение такого способа изготовления литого листа из алюминиевого сплава, который позволяет хорошо контролировать дефекты в центральной части по толщине листа, вне зависимости от того, приспособлен ли он для изготовления листа из алюминиевого сплава серии Аl-Мg с широким диапазоном температур сосуществования твердой и жидкой фаз, или же он применяется к процессу двухвалкового непрерывного литья, в котором сдвоенные валки имеют относительно большой диаметр и соответственно обладают относительной большой окружной скоростью.

Предпосылки изобретения

[0002] Как широко известно, разнообразные листы из алюминиевые сплавов (далее алюминий может обозначаться как «Аl») обычно применяли до настоящего времени в качестве элементов конструкции и деталей транспортной техники, такой как автомобили, корабли, самолеты и железнодорожные поезда, и для производства промышленного оборудования, электрического оборудования, зданий, сооружений, оптических устройств и других машин и приборов согласно характеристикам, присущим соответствующим сплавам.

[0003] Эти листы из алюминиевых сплавов применяют в упомянутых элементах конструкций и деталях, в большинстве случаев, после формовки прессованием или другой обработки формообразованием. В этом отношении алюминиевые сплавы серии Аl-Мg, обладающие превосходной комбинацией прочности и пластичности, являются выгодными в отношении высококачественной формуемости, которая может потребоваться.

[0004] По указанной причине были проведены исследования, касающиеся химического состава компонентов и оптимизации условий изготовления листов из Аl-ых сплавов серии Аl-Мg. Среди Аl-ых сплавов серии Аl-Мg те из них, которые приведены в стандартах JIS A5052, 5182 и т.д., представляют типичный химический состав компонентов сплава. Однако даже эти Аl-ые сплавы серии Аl-Мg обладают более низкой пластичностью и соответственно более низкой формуемостью по сравнению с холоднокатаной листовой сталью.

[0005] Существует способ улучшения баланса прочности и пластичности Аl-ых сплавов серии Аl-Мg, заключающийся в повышении содержания Мg и приготовлении сплава с таким высоким содержанием Мg, которое превышает 3%. Однако такой сплав Аl-Мg с высоким содержанием Мg трудно изготавливать в промышленных условиях с помощью обычного способа изготовления, когда слиток, отлитый обычным путем литья в кристаллизатор с прямым охлаждением или подобным ему, подвергают выдержке в нагревательной печи и последующей горячей прокатке. Причина трудностей заключается в том, что при литье в кристаллизатор с прямым охлаждением, при котором в слитке возникают большие напряжения, слиток оказывается подвержен разрушению из-за того, что диапазон температур сосуществования твердой и жидкой фаз является широким, и в расплавленном металле имеют место глубокие складки, вызванные толстой оксидной пленкой. Кроме того, при обычной горячей прокатке сплав Аl-Мg страдает от значительного уменьшения пластичности, оказываясь подверженным разрушению.

[0006] С другой стороны, трудно также выполнить горячую прокатку сплава серии Аl-Мg с высоким содержанием Мg при низкой температуре, избегая высокотемпературной области, где может происходить упомянутое разрушение. Причина трудностей заключается в том, что при такой низкотемпературной прокатке сопротивление деформации материала, то есть сплава серии Аl-Мg с высоким содержанием Мg, значительно возрастает до уровня, при котором доступные размеры продукции становятся крайне ограниченными, что связано также с технологическими возможностями существующих прокатных станов.

[0007] В качестве попытки увеличить приемлемое содержание Мg в сплаве серии Аl-Мg с высоким содержанием Мg предложено также добавлять Fe, Si или любой другой третий элемент. Однако в случае увеличения содержания такого третьего элемента могут легко образовываться грубые и крупные интерметаллические соединения, которые ведут к эффекту снижения пластичности листа из алюминиевого сплава. Поэтому существует предел приемлемого увеличения содержания Мg, и, фактически, трудно допустить содержание Мg, составляющее 8% или более.

[0008] Поэтому в разных вариантах ранее предлагалась идея изготовления листа из сплавов серии Аl-Мg с высоким содержанием Мg с помощью способа двухвалкового непрерывного литья и других способов. При способе двухвалкового непрерывного литья расплавленный металл из Аl-го сплава разливают из подающего расплавленный металл разливочного стакана, изготовленного из огнеупора, в пространство между парой вращающихся охлаждаемых водой литейных форм (сдвоенных валков). Расплавленный металл при этом кристаллизуется, и сразу после кристаллизации металл быстро охлаждается между сдвоенными валками, вызывая образование листов из алюминиевого сплава. Этот способ непрерывного литья двухвалкового типа, описанный выше, и способ 3С относятся к хорошо известным.

[0009] Скорость охлаждения при способе непрерывного литья двухвалкового типа на 1-3 порядка выше, чем при обычном способе литья в кристаллизатор с прямым охлаждением и при способе непрерывного литья ленточного типа. Благодаря такой высокой скорости полученные листы из алюминиевого сплава имеют очень мелкозернистую металлическую структуру и превосходную обрабатываемость, такую как формуемость прессованием. Кроме того, при этом способе литья можно получить листы из алюминиевого сплава с относительно небольшой толщиной 1-13 мм. Это означает, что подобно обычному слитку, полученному путем литья в кристаллизатор с прямым охлаждением (толщиной от 200 до 600 мм), можно обойтись без процессов горячей черновой прокатки, горячей чистовой прокатки и т.д. Кроме того, иногда можно исключить и гомогенизирующую обработку слитка.

[0010] До сих пор делались различные предложения в отношении примеров, описывающих металлическую структуру, с намерением улучшить формуемость листов из сплавов серии Аl-Мg с высоким содержанием Мg, изготовленного способом двухвалкового непрерывного литья. Например, предложен лист из алюминиевого сплава серии Al-Mg с высоким содержанием Мg в 6-10%, обладающий превосходными показателями механических свойств, с интерметаллическими соединениями со средним диаметром 10 мкм или менее (см. патентный документ 1). Другое предложение относится к листу из алюминиевого сплава, используемому для изготовления автомобильного кузова и имеющему 300 частиц/мм2 или менее интерметаллических соединений серии Al-Mg диаметром 10 мкм или более, при среднем диаметре зерна в диапазоне 10-70 мкм (см. патентный документ 2).

[0011] В отношении алюминиевого сплава серии 6000 сообщалось, что литье литых листов из алюминиевого сплава АА6016 (шириной 1800 мм и толщиной 1-2,5 мм) осуществлялась с использованием валкового разливочного оборудования, которое называют скоростной МНЛЗ (от англ. «Speed Caster») (см. непатентный документ 1).

Патентный документ 1: выложенная публикация заявки на патент Японии №07-252571 (объем формулы изобретения, стр.1-2).

Патентный документ 2: выложенная публикация заявки на патент Японии №08-165538 (объем формулы изобретения, стр.1-2).

Непатентный документ 1: Continuous Casting, Proceedings of the International Conference on Continuous Casting of Non-Ferrous Metals (Непрерывное литье. Труды международной конференции по непрерывному литью цветных металлов), DGM2005, стр.87.

Раскрытие изобретения

Проблема, решаемая изобретением

[0012] С другой стороны, в случае, если литые листы из сплавов серии Al-Mg с высоким содержанием Мg изготавливают способом двухвалкового непрерывного литья, склонны возникать литейные дефекты, такие как раковины внутри листов, даже в том случае, если окружную скорость сдвоенных валков делают более высокой с целью способствования эффективности производства и скоростному массовому производству. Раковины образуются потому, что температурный диапазон затвердевания сплава серии Al-Mg с высоким содержанием Мg довольно шире по сравнению со сплавами серии Al-Mg с содержанием Мg меньше 3%. При таких условиях любому газу, образующемуся во время разливки или затвердевания расплавленного металла или, иначе, любому другому газу, захваченному из окружающей среды, становится сложно выйти изнутри отлитого металла наружу, или, иными словами, он стремится остаться внутри литой металлической структуры, образуя таким образом упомянутые выше раковины.

[0013] Раковины внутри металлической структуры в случае их избыточного развития в листах из сплава серии Al-Mg с высоким содержанием Мg способствуют уменьшению относительного удлинения и ухудшению баланса прочность-пластичность, что является признаком листа из сплавов серии Al-Mg, причем формуемость определяется этим балансом прочность-пластичность.

[0014] Для решения упомянутой выше проблемы влияния раковин действительно эффективными являются такие средства как повышение скорости охлаждения в сдвоенных валках, добавление Тi-содержащей измельчающей зерно добавки и т.д. Однако эти средства имеют ограничения в случае, если литейный дефект типа раковин нужно контролировать в такой степени, при которой этот дефект оказывает небольшое влияние на относительное удлинение и другие относящиеся к формуемости характеристики изготовленного листа.

[0015] Соответственно фактом было то, что ничего не оставалось делать, как в некоторой степени допустить возможность наличия литейных дефектов типа раковин при изготовлении литого листа из сплавов серии Аl-Мg с высоким содержанием Мg способом двухвалкового непрерывного литья.

[0016] Настоящее изобретение было разработано для решения упомянутых проблем, и его целью является предложение такого способа изготовления литого листа из алюминиевого сплава, который позволяет хорошо контролировать дефекты в центральной части по толщине листа вне зависимости от того, что он предназначен для процесса двухвалкового непрерывного литья листа из алюминиевого сплава серии Аl-Мg с широким диапазоном температур сосуществования твердой и жидкой фаз.

Средство решения этой проблемы

[0017] Для достижения вышеуказанной цели применяется способ изготовления литого листа из алюминиевого сплава, позволяющий контролировать дефекты в центральной части по толщине листа. Сущность способа заключается в следующем: литой лист из алюминиевого сплава серии Аl-Мg, содержащего Мg в количестве от 3% по массе до 14% по массе, должен изготавливаться способом двухвалкового непрерывного литья; при этом способе, когда диаметр валка сдвоенных валков обозначен как D (м), окружная скорость - v (м/с), длина по окружности или длина кристаллизации, означающая расстояние от точки, где расплавленный металл начинает контактировать с валками, до точки выхода из валков, обозначена как s (м), а толщина литого листа обозначена как d (м), непрерывное литье должно осуществляться при удовлетворении следующих двух формул: v/D<0,3 и √(s/v)/(d/2)>250.

Результат изобретения

[0018] Как описано в приведенной выше сущности, настоящее изобретение реализует контроль дефектов в центральной части по толщине затвердевающего литого листа (слитка в форме листа) путем контроля соотношения между диаметром и окружной скоростью сдвоенных валков, а также соотношения между окружной скоростью сдвоенных валков и толщиной литого листа, включая другие относящиеся к этому вопросы, вместо вышеуказанного расстояния кристаллизации или зазора между валками (расстояния между точками 6 и 6 выхода из валков).

[0019] Поэтому, даже в случае, если скорость сдвоенных валков может быть сделана более высокой, или же производство может быть нацелено на выпуск листа из алюминиевого сплава серии Аl-Мg с широким диапазоном температур сосуществования твердой и жидкой фаз, можно контролировать дефекты в центральной части по толщине затвердевающего литого листа.

[0020] В результате вышесказанного литой лист из алюминиевого сплава серии Аl-Мg, имеющего высокое содержание в 3% или более Мg, может быть значительно улучшен в отношении относительного удлинения и баланса прочность-пластичность, что также улучшает формуемость при выполнении таких работ как выгибание, глубокая вытяжка, сверление, расточка, вырубка заготовок или сочетания любых из этих работ.

[0021] При изготовлении литого листа из алюминиевого сплава серии Аl-Мg с широким диапазоном температур сосуществования твердой и жидкой фаз способом двухвалкового непрерывного литья, как уже было упомянуто выше, склонны возникать литейные дефекты, в особенности в центральной части затвердевающего литого листа. Для решения проблемы таких литейных дефектов на практике применяются некоторые средства типа повышения скорости охлаждения сдвоенными валками, добавления Ti-содержащей измельчающей зерно добавки и т.д., но применение только этих средств или даже любого сочетания этих средств сталкивается все еще со значительными ограничениями контроля таких литейных дефектов как раковины, до такой степени, при которой эти дефекты оказывают мало влияния на относительное удлинение и другие связанные с формуемостью характеристики изготавливаемого листа.

Краткое описание чертежей

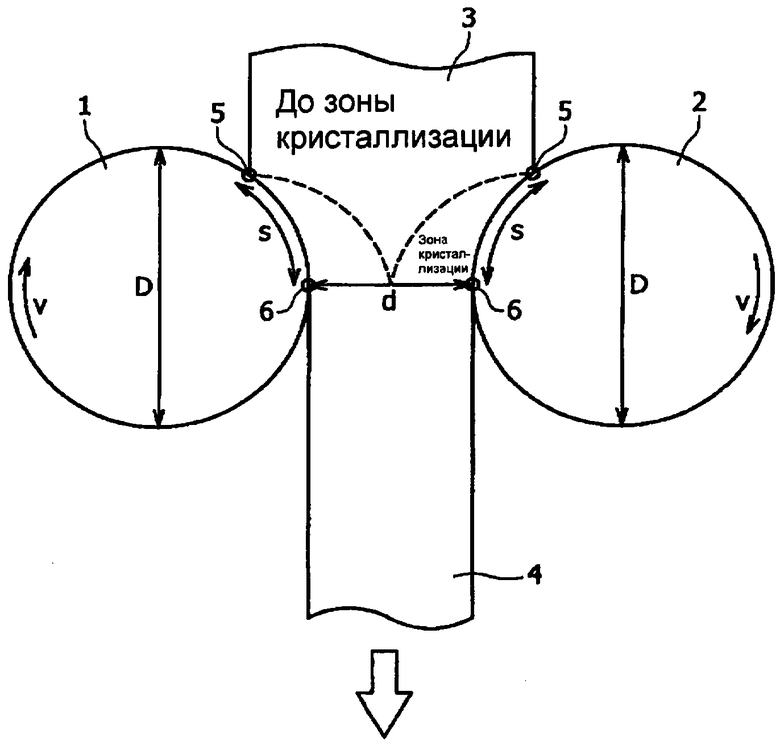

[0022] На фиг.1 показан поясняющий чертеж, демонстрирующий вариант реализации способа двухвалкового непрерывного литья

Перечень ссылочных позиций

[0023] 1, 2: сдвоенные валки

3: расплавленный металл

4: литой лист

5: точка, с которой начинается контакт расплавленного металла 3 с валком

6: точка выхода из валков

Наилучший вариант реализации изобретения

[0024] Ниже дано более подробное и приведенное по пунктам пояснение способа изготовления литого листа из алюминиевого сплава серии Al-Mg.

(Способ двухвалкового непрерывного литья)

[0025] На фиг.1 схематически показан способ двухвалкового непрерывного литья. Двухвалковое непрерывное литье осуществляют следующим образом. Расплавленный металл 3 из алюминиевого сплава с составом, описанным выше или ниже, разливают через разливочный стакан, подающий расплавленный металл и изготовленный из огнеупора (не показан на чертеже), в пространство между сдвоенными валками 1 и 2, т.е. парой вращающихся водоохлаждаемых медных литейных форм; затем расплавленный металл кристаллизуется, быстро охлаждается между сдвоенными валками 1 и 2 и превращается в литой лист 4 из Аl-го сплава.

[0026] В качестве сдвоенных валков, пригодных для лучшей эффективности и массового производства, предпочтительным является использование сдвоенных валков 1 и 2 большого диаметра. Чем большего диаметра сделаны валки, тем больше становится окружная скорость v или скорость разливки. В целях повышения эффективности и массового производства является предпочтительным, чтобы диаметр D сдвоенных валков составлял 0,1 м или более.

(Окружная скорость v)

[0027] В качестве предпосылки настоящего изобретения является предпочтительным, чтобы окружная скорость v сдвоенных валков 1 и 2 была сделана более медленной (меньшей). Если скорость валков v сделать большей, то это склонно вызывать вихревой поток в расплавленном металле, что может привести к образованию раковин и других литейных дефектов. По этой причине является предпочтительным, чтобы окружная скорость v сдвоенных валков 1 и 2 удерживалась ниже 0,3 м/с.

(v/D<0,3)

[0028] С другой стороны, этот вихревой поток в расплавленном металле, ведущий к возникновению литейных дефектов, таких как раковины, подвержен возрастанию пропорционально окружной скорости v и расстоянию в зазоре между валками 1 и 2 (расстояние в зазоре со стороны входа в валки) непосредственно перед точками 6 и 6 выхода из валков (со стороны входа), так же как вероятность возникновения турбулентного потока в обычной текучей среде пропорциональна скорости потока и ширине протока (скорость × ширину протока).

[0029] Чтобы избежать возникновения вышеуказанного вихревого потока в расплавленном металле, произведение [окружная скорость v × расстояние в зазоре между валками 1 и 2 со стороны входа в валки] необходимо сделать небольшим. Это расстояние в зазоре между валками со стороны входа станет сужаться обратно пропорционально увеличению диаметра D валков. Таким образом, за счет увеличения диаметра D можно уменьшить расстояние в зазоре между валками со стороны входа.

[0030] Исходя из сказанного выше согласно настоящему изобретению установлено, что для того, чтобы избежать возникновения вихревого потока в расплавленном металле и уменьшить произведение [окружная скорость v × расстояние в зазоре между валками 1 и 2 со стороны входа в валки], выражение [окружная скорость v × 1/диаметр валка D], а именно v/D, должно оставаться небольшим, то есть v/D должно быть ниже 0,3. Согласно информации, полученной авторами изобретения в ходе испытаний, можно сказать, что при условии, что диаметр D сдвоенных валков составляет 0,1 м или более, а окружная скорость v указанных сдвоенных валков составляет 0,02 м/с или более, если v/D достигает 0,3 или более, в полутвердом расплавленном металле между сдвоенными валками будет возникать вихревой поток, затрудняющий получение столбчатых кристаллов, но допускающий только образование зернистых кристаллов, влекущее за собой возникновение литейных дефектов, на которое влияет конкретное состояние расплавленного металла, когда скорость охлаждения чрезвычайно низка.

(√(s/v)/(d/2)>250)

[0031] Хорошо известно, что толщина затвердевающего слоя во время литья пропорциональна квадратному корню из времени контакта с литейной формой. В случае двухвалкового литья, как в настоящем случае, время контакта с литейной формой может быть выражено как s/v, где s обозначает расстояние кристаллизации на фиг.1, а именно длину по окружности валков от точек 5 и 5, с которых начинается контакт расплавленного металла 3 с валками 1 и 2, и до точек 6 и 6 выхода из валков, а v обозначает окружную скорость валков.

[0032] Когда указанное время контакта, выраженное как √(s/v), является коротким, слой кристаллизации плохо развивается и, таким образом, возникает вероятность выхода в точках 6 и 6 слоя неоконченной кристаллизации, что может выразиться в наличии литейных дефектов. Для контроля этих дефектов, возникающих в остающемся слое неоконченной кристаллизации, настоящее изобретение направлено на то, чтобы определить такое соотношение между √(s/v) и зазором между валками (толщиной литого листа) d в точках 6 и 6 выхода из валков, чтобы не оставалось никакого слоя неоконченной кристаллизации.

[0033] Согласно информации, полученной авторами изобретения в ходе литейных испытаний, стало ясно, что, когда зазор между валками (толщина литого листа) в точках 6 и 6 выхода из валков показан как d (м) и если √(s/v)/(d/2) меньше 250, слой кристаллизации в точках 6 и 6 выхода из валков может стать тонким, и может сохраняться некоторый слой неоконченной кристаллизации, остающийся в центральной части по толщине листа. Эта. тенденция усиливается в случае, когда окружная скорость v сдвоенных валков достигает 0,02 м/с или более. Соответственно настоящее изобретение делает необходимым доведение значения √(s/v)/(d/2) до более чем 250, то есть √(s/v)/(d/2)>250.

(Толщина литого листа)

[0034] Как упоминалось выше, настоящее изобретение направлено на то, чтобы в точках 6 и 6 выхода из валков в центральной части по толщине листа не оставалось слоя неоконченной кристаллизации, и чтобы расплавленный металл был доведен до полной кристаллизации на всю глубину до центра по толщине до того, как он достигнет точек 6 и 6 выхода из валков. Поэтому зазор между валками в точках 6 и 6 выхода из валков становится равным толщине литого листа. В настоящем изобретении зазор между валками d (м) в точках 6 и 6 выхода из валков заменяется толщиной d (м) литого листа, который легче поддается измерению и удовлетворяет вышеуказанной формуле √(s/v)/(d/2)>250. Кроме того, в настоящем изобретении толщина литого листа выбирается свободно.

(Другие условия двухвалкового литья)

[0035] Ниже приводится пояснение других предпочтительных условий двухвалкового литья.

(Способ двухвалкового литья)

[0036] Способ двухвалкового литья может применяться на практике либо в горизонтальном положении (сдвоенные валки установлены рядом друг с другом вертикально), или в вертикальном положении (сдвоенные валки установлены рядом друг с другом горизонтально). Однако вертикальное положение (сдвоенные валки установлены горизонтально), показанное на фиг.1, характеризуется тем, что расстояние кристаллизации может быть задано относительно большим при продолжительной длительности контакта, что позволяет увеличить скорость литья и повысить производительность. С учетом этих положений, которые подходят для предполагаемого использования, необходимо правильно выбрать либо вертикальное, либо горизонтальное положение двухвалкового литья.

(Скорость охлаждения)

[0037] Двухвалковое непрерывное литье обладает тем достоинством, что литье может выполняться при значительно увеличенной скорости охлаждения по сравнению со способом литья на ленточной литейной машине, способом propelti, способом с использованием машины для литья блоков и другими способами литья. В случае способа двухвалкового литья этот способ может эксплуатироваться при скорости охлаждения, составляющей по меньшей мере 50°С/с и выше, и предпочтительно с максимально возможной скоростью охлаждения. При скорости охлаждения меньше 50°С/с среднее кристаллическое зерно в литом листе склонно укрупняться до уровня, превышающего 50 мкм; в то же время в интерметаллических соединениях типа серии Аl-Мg может происходить всеобъемлющее укрупнение, и становится большой вероятность прекращения большей части кристаллизации. Это может привести к ухудшению баланса прочность-пластичность и к значительному ухудшению формуемости прессованием. Кроме того, будет ухудшаться однородность литого листа.

[0038] Указанная скорость охлаждения с трудом поддается непосредственному измерению, но ее можно получить с помощью общеизвестного способа (представленного, например, в работе "Aluminum Dendrite Arm Spacing and Measuring Method for Cooling Rate", опубликованной Japan Institute of Light Metals 20 августа 1988 г; и в других публикациях), основанного на величине расстояния между осями дендритов (DAS). Точнее среднее расстояние d между взаимно прилегающими вторичными осями дендритов измеряют с помощью способа линии пересечения (количество полей зрения: 3 или более; количество пересечений: 10 или более); используя это d, С определяют по следующей формуле: d=62×С-0,337 (где d: расстояние между вторичными осями дендритов (мм); С: скорость охлаждения (°С/с)).

(Смазывание валков)

[0039] В случае использования смазки валков может случиться так, что скорость охлаждения может выглядеть достаточно большой по теоретическим расчетам, но существующая или действительная скорость охлаждения может оставаться ниже 50°С/с. Поэтому в случае сдвоенных валков желательно использовать валки с поверхностями, не смазанными смазкой. В прошлом для предотвращения растрескивания образовавшегося по поверхности валка шлака затвердевания из-за контакта расплавленного металла с поверхностью валка или быстрого охлаждения обычно практиковалось нанесение окислительного порошка (порошка глинозема, порошка оксида цинка и т.д.), порошка SiC, порошка графита, масла, расплавленного стекла и других смазок (смазок для литейных форм) на поверхность сдвоенных валков путем нанесения покрытия или стекания. Однако использование смазки из числа перечисленных выше может уменьшить скорость охлаждения, приводя к тому, что скорость охлаждения может не достичь требующегося уровня.

[0040] Кроме того, использование этих смазок склонно вызывать поверхностную неравномерность концентрации и толщины смазки, что ведет к неравномерности эффекта охлаждения и недостаточности скорости кристаллизации, в зависимости от местоположения. По этой причине, чем выше содержание Мg, тем больше становится макроликвация и микроликвация, что делает более вероятным то, что будет затруднительно поддерживать уравновешенный баланс прочность-пластичность листа из сплава серии Аl-Мg.

(Температура выдержки)

[0041] Температура выдержки, при которой расплавленный металлический сплав разливают в пространство между сдвоенными валками, не особенно ограничена, но может быть любой температурой в пределах технологических возможностей оборудования, при условии, что эта температура выше линии ликвидуса.

(Способ изготовления)

[0042] Литой лист из Аl-го сплава серии Аl-Мg согласно настоящему изобретению после процесса двухвалкового непрерывного литья пригоден для использования непосредственно в том виде, в котором он получен, но с обработкой прессовкой и формовкой, необходимой для элементов и деталей в упомянутых выше областях конечного использования. Тот же литой лист может также использоваться как литой лист, подвергнутый термическому улучшению, такому как термообработка гомогенизацией и отжигом, и такой лист также включен в объем настоящего изобретения. Кроме того, литой лист может изготавливаться в виде катаного листа после обработки посредством сочетаний термообработки гомогенизацией, холодной прокатки, отжига и/или других видов обработки, так что обработанный литой лист может также использоваться как таковой для изготовления элементов и деталей в соответствующих областях конечного использования, описанных выше.

(Химический состав)

[0043] Далее приведено следующее пояснение химического состава Аl-го сплава серии Аl-Мg. Исходя из требующихся от литого листа характеристик, таких как прочность, пластичность и баланс прочности и пластичности, в химический состав литого листа из Аl-го сплава (или расплавленного металла, подаваемого в промежуток между валками) согласно настоящему изобретению должен входить Мg в количестве от 3% по массе до 14% по массе, остальное составляют Аl и неизбежные примеси.

[0044] Однако согласно настоящему изобретению в указанный химический состав литого листа из Аl-го сплава входят некоторые элементы, которые легко подмешиваются путем растворения металлов, таких как металлолом (такие элементы включены в число вышеупомянутых неизбежных примесей). Виды элементов, приемлемых как таковые, перечислены далее наряду с соответствующими верхними пределами, до которых допускается включение этих элементов в химический состав (эти верхние пределы выражены в расчете на проценты по массе): Fe: 1,0% или менее; Si: 0,5% или менее; Мn: 1,0% или менее; Сr: 0,5% или менее; Zr: 0,3% или менее; V: 0,3% или менее; Ti: 0,5% или менее; В: 0,05% или менее; Сu: 0,5% или менее; и Zn: 0,5% или менее. Если содержания этих элементов превышают соответствующие верхние пределы (допустимое содержание), может произойти избыточное образование соединений, возникающих из этих элементов, в такой степени, при которой оно будет очень вредным для характеристик литого листа из Аl-го сплава, таких как вязкость разрушения и формуемость.

[0045] В упомянутом выше химическом составе Мg является очень важным легирующим элементом, который выполняет функцию повышения прочности, пластичности и баланса прочности и пластичности литого листа из Аl-го сплава серии Аl-Мg. При содержании Мg 3% или менее прочность и пластичность будут недостаточными. В отличие от этого, если содержание Мg превышает 14%, будет увеличиваться выход кристаллизации соединений Аl-Мg даже в том случае, если скорость охлаждения во время непрерывного литья повышена, что ведет к значительному ухудшению формуемости. В то же время будет возрастать величина упрочнения наклепом и будет снижаться формуемость. Соответственно требуется удерживать содержание Мg в пределах диапазона от 3% по массе или более до 14% по массе или менее. Кроме того, если от Al-го сплава серии Аl-Мg с высоким содержанием Мg требуется более высокий баланс прочности и пластичности, содержание Мg предпочтительно должно удерживаться в диапазоне от 8% по массе или более до 14% по массе или менее.

[0046] Кроме того, это содержание Мg имеет особое значение, ограничивая сплав Аl-Мg таким, который составляет предмет настоящего изобретения, таким, который обладает широким диапазоном температур сосуществования твердой и жидкой фаз (диапазон температур кристаллизации), и таким, который имеет интервал температур в 25°С или более между температурой линии ликвидуса и температурой, при которой доля твердой фазы достигает 0,8. Как описано выше, сплав Аl-Мg, который составляет предмет настоящего изобретения, склонен образовывать литейные дефекты типа раковин, в особенности при использовании валков большого диаметра или при увеличении окружной скорости сдвоенных валков. С другой стороны, в случае сплава Аl-Мg, в котором содержание Мg меньше 3% по массе, диапазон температур сосуществования твердой и жидкой фаз узок, а интервал температур между температурой линии ликвидуса и температурой, при которой доля твердой фазы достигает 0,8, составляет меньше 25°С. Другими словами, в сплаве Аl-Мg, в котором содержание Мg меньше 3% по массе, маловероятно образование литейных дефектов типа раковин сначала.

[Пример]

[0047] Ниже поясняется пример настоящего изобретения. Образцы литых листов из Аl-ых сплавов серии Аl-Мg с различными химическими составами, показанными в таблице 1 (Примеры: от А до D; сравнительный пример: Е), были получены путем двухвалкового непрерывного литья. Что касается химических составов этих литых листов из Аl-ых сплавов, то элементами, содержавшимися в листах, но не показанными в таблице 1, были следующие (содержание каждого показано в расчете на «% по массе»): Zr: 0,3% или менее; V: 0,3% или менее; и В: 0,05% или менее.

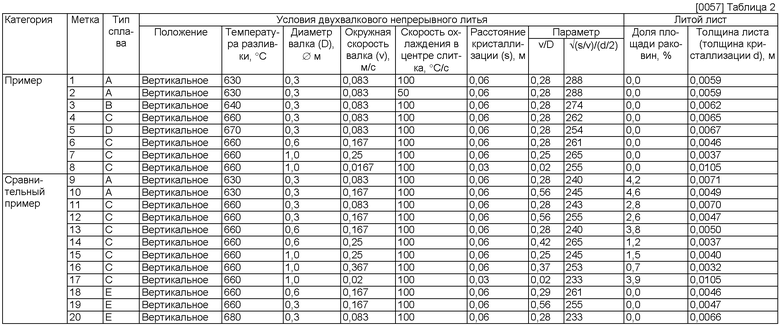

[0048] Как показано в таблице 2, различные образцы литых листов, обладающие соответственно разной толщиной, были получены способом двухвалкового непрерывного литья на машинах с вертикальным или горизонтальным положением линии разливки и при различающихся условиях литья; охлаждение осуществляли до комнатной температуры. Литые листы имели размеры 300 мм шириной на 5 м длиной. Кроме того, все образцы, включая сравнительный пример, для которого скорость охлаждения была установлена очень низкой, были получены путем непрерывного литья и без нанесения какой-либо смазки на поверхности сдвоенных валков для обеспечения необходимой скорости охлаждения (без смазки).

[0049] Испытательные образцы отбирали из каждого образца литого листа из Аl-го сплава, полученного описанным выше способом, и для структуры каждого листа соответственно измеряли среднюю долю площади раковин. Полученные результаты также показаны в таблице 2.

(Раковины)

[0050] Средняя доля площади раковин была оценена как прошедшая испытание в случае, если результат был 0,5% или менее, уровень, считающийся не влияющим на относительное удлинение листа и другие характеристики формуемости. Способ измерения доли площади раковин был следующим: испытательный образец, отобранный из образца литого листа из Аl сплава, подвергли механической полировке, после чего было выполнено наблюдение структуры поперечного разреза центральной части листа с помощью оптического микроскопа с 50-кратным увеличением. Изображение в поле зрения микроскопа было подвергнуто обработке с целью отделения участков с дефектами в виде раковин от участков с нормальной структурой, в результате чего была получена суммарная площадь изображения, идентифицируемая как занятая раковинами, и доля такой площади раковин от общей площади изображения была выражена в процентах как доля площади раковин. В этом отношении упомянутая «средняя доля площади раковин» была определена как среднее от значений «доли раковин», измеренных в любых 10 местах в центральной части листа, но исключая участки как переднего конца, так и заднего конца листа.

[0051] Как показано в таблице 2, примеры 1-8 по изобретению, имеющие химические составы в пределах объема настоящего изобретения, охватывают литые листы, каждый из которых включает в себя Мg в количестве от 3% по массе или более до 14% по массе или менее и имеет толщину 3 мм или более. Сдвоенные валки имеют диаметр валка D 0,1 м или более, а окружная скорость сдвоенных валков установлена на уровне 0,02 м/с; при вводе таких уставок непрерывное литье сдвоенными валками осуществляется при удовлетворении следующих двух формул: v/D<0,3 и √(s/v)/(d/2)>250. Это позволяет удерживать на низком уровне среднюю долю площади раковин и контролировать внутренние дефекты.

[0052] Кроме того, как показано в таблице 2, в примерах 1-8 по изобретению используется средняя скорость охлаждения 50°С/с или выше с целью достижения кристаллизацией центральной части литого листа во время операции двухвалкового литья.

[0053] По сравнению со вышесказанным, сравнительные примеры 9-17 соответственно имеют химические составы в пределах объема настоящего изобретения, но они не могут удовлетворять одной

из формул v/D<0,3 и √(s/v)/(d/2)>250 или им обеим. В результате это ведет к большому значению средней доли площади раковин и недостаточному контролю за внутренними дефектами.

[0054] Кроме того, показанные для справки сравнительные примеры 18-20 соответствуют сплаву Е в таблице 1. Содержание Мg в этих образцах меньше 3%, а интервал температур между температурой линии ликвидуса и температурой, при которой доля твердой фазы достигает 0,8, составляет меньше 25°С. Поэтому сплав Е или сравнительные примеры 18-20 не относятся к сплавам Аl-Мg, которые составляют предмет настоящего изобретения, и имеют интервал температур между температурой линии ликвидуса и температурой, при которой доля твердой фазы достигает 0,8, равный или превышающий 25°С. По этой причине очевидно, что возникновение литейных дефектов типа раковин довольно маловероятно, вне зависимости от того, что сравнительный пример 18 может удовлетворять обеим формулам v/D<0,3 и √(s/v)/(d/2)>250, и вне зависимости от того, что сравнительные примеры 19 и 20 не могут удовлетворять ни одной из этих формул.

[0055] Из того, что было описано выше, будет понятно, что требования и/или предпочтительные условия, указанные в настоящем изобретении, имеют критическое значение для целей уменьшения доли раковин.

Промышленная применимость

[0058] Как было показано выше, настоящее изобретение предлагает способ изготовления литых листов из алюминиевого сплава, который делает возможным контроль возникновения литейных дефектов в центральной части листа по толщине даже в том случае, когда способ двухвалкового непрерывного литья применяется для обработки алюминиевого сплава серии Аl-Мg, т.е. материала с широким диапазоном температур сосуществования твердой и жидкой фаз. В результате указанные листы из алюминиевого сплава могут получить гораздо более широкое применение, особенно в тех областях применения, в которых требуется хорошая формуемость, в качестве элементов конструкций и деталей транспортной техники, такой как автомобили, корабли, самолеты и железнодорожные поезда; и для производства промышленного оборудования, электрического оборудования, зданий, сооружений, оптических устройств и других машин и приборов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ЛИГАТУРЫ АЛЮМИНИЙ-ОЛОВО | 2002 |

|

RU2217516C1 |

| ЛИСТ АЛЮМИНИЕВОГО СПЛАВА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2012 |

|

RU2556171C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПРОИЗВОДСТВА ПОРИСТОЙ МЕТАЛЛИЧЕСКОЙ ПОЛОСЫ | 2010 |

|

RU2426619C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФОЛЬГОВОЙ ЗАГОТОВКИ ИЗ СПЛАВА АЛЮМИНИЙ-ЖЕЛЕЗО-КРЕМНИЙ | 2006 |

|

RU2305022C1 |

| ЛИТЬЕ МАГНИЯ И МАГНИЕВЫХ СПЛАВОВ ПОСРЕДСТВОМ ПАРЫ ВАЛКОВ | 2003 |

|

RU2319576C2 |

| ПРИСАДОЧНАЯ ПРОВОЛОКА ДЛЯ СВАРКИ АЛЮМИНИЕВЫХ СПЛАВОВ | 2005 |

|

RU2378095C2 |

| ТОНКАЯ ЛИТАЯ ПОЛОСА С КОНТРОЛИРУЕМЫМ СОДЕРЖАНИЕМ МАРГАНЦА И НИЗКИМ СОДЕРЖАНИЕМ КИСЛОРОДА И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2007 |

|

RU2464339C2 |

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ ДЛЯ ПОЛУЧЕНИЯ ПОЛОСЫ ИЗ НИЗКОУГЛЕРОДИСТОЙ СТАЛИ И ПОЛОСА, ИМЕЮЩАЯ ВЫСОКИЕ СВОЙСТВА В ЛИТОМ СОСТОЯНИИ | 1998 |

|

RU2212976C2 |

| ТОНКАЯ РИФЛЕНАЯ СТАЛЬНАЯ ПОЛОСА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2020 |

|

RU2824365C1 |

| ДЕФОРМИРУЕМЫЙ МАГНИЕВЫЙ СПЛАВ, ИМЕЮЩИЙ ХОРОШУЮ ФОРМУЕМОСТЬ, И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2005 |

|

RU2384639C2 |

Изобретение относится к двухвалковому непрерывному литью алюминиевого сплава серии Al-Mg и может быть использовано для изготовления деталей транспортной техники, промышленного и электрического оборудования. Алюминиевый сплав имеет широкий интервал кристаллизации и содержит Mg в количестве от 3 мас.% до 14 мас.%. Способ осуществляют при соблюдении следующих условий: v/D<0,3 и √(s/v)/(d/2)>250, где: D - диаметр сдвоенных валков, м, v - окружная скорость сдвоенных валков, м/с, s - расстояние кристаллизации листа, м, равное длине по окружности валков, начиная от точки, где расплавленный металл впервые касается сдвоенных валков, до точек выхода листа из валков, и d - толщина литого листа, м. Обеспечивается контролирование возникновения литейных дефектов в центральной части листа по его толщине. 2 з.п. ф-лы, 1 ил., 2 табл.

1. Способ изготовления литого листа из алюминиевого сплава, при котором изготовление осуществляют путем двухвалкового непрерывного литья, причем упомянутый алюминиевый сплав является сплавом серии Al-Mg, включающим в себя Mg в количестве от 3 до 14 мас.%, и осуществляют контроль внутренних дефектов листа, при этом способ характеризуется тем, что непрерывное литье осуществляют с удовлетворением следующих двух формул: v/D<0,3 и √(s/v)/(d/2)>250, где D - диаметр сдвоенных валков, м, v - окружная скорость сдвоенных валков, м/с, s - расстояние кристаллизации листа, м, равное длине по окружности валков, начиная от точки, где расплавленный металл впервые касается сдвоенных валков, до точек выхода листа из валков, и d - толщина литого листа, м.

2. Способ изготовления литого листа из алюминиевого сплава по п.1, при котором скорость охлаждения сдвоенными валками составляет 50°С/с или более.

3. Способ изготовления литого листа из алюминиевого сплава по п.1 или 2, при котором упомянутый литой лист из алюминиевого сплава содержит, мас.%: Fе - 1,0 или менее, Si - 0,5 или менее, Mn - 1,0 или менее, Cr - 0,5 или менее, Zr - 0,3 или менее, V - 0,3 или менее, Ti - 0,5 или менее, В - 0,05 или менее, Cu - 0,5 или менее и Zn - 0,5 или менее.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Перекатываемый затвор для водоемов | 1922 |

|

SU2001A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛОС ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ ПУТЕМ НЕПРЕРЫВНОЙ ТОНКОЙ РАЗЛИВКИ МЕЖДУ ВАЛКАМИ | 1998 |

|

RU2203767C2 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

Авторы

Даты

2010-06-20—Публикация

2007-02-06—Подача