Уровень техники в области изобретения

Изобретение относится к литью стальной полосы и, в частности, к литью стальной полосы с применением валковых литейных машин.

В валковой литейной машине расплавленный металл охлаждается на литейных поверхностях по меньшей мере одного литейного валка и формируется в тонкую полосу. В разливке на двухвалковой литейной машине расплавленный металл вводится между парой вращающихся в противоположные стороны литейных валков, которые охлаждают. Стальные оболочки застывают на движущихся разливочных поверхностях и сходятся в зазоре между литейными валками с получением затвердевшего листового продукта, подаваемого вниз от зазора. Термин "зазор" используется здесь для обозначения характерной области, в которой литейные валки находятся ближе всего друг к другу. В любом случае расплавленный металл обычно выливают из ковша в меньший сосуд, откуда он течет через систему подачи металла к распределительным соплам, находящимся обычно над разливочными поверхностями литейных валков. При двухвалковом литье расплавленный металл подают между литейными валками, чтобы образовать "литейную ванну" расплавленного металла, опирающуюся на поверхности валков рядом с зазором и простирающуюся по длине зазора. Такая разливочная ванна обычно ограничена боковыми пластинами или перемычками, удерживаемыми в скользящем зацеплении рядом с концами литейных валков, чтобы ограничивать литейную ванну с двух краев.

При разливке тонкой стальной полосы на двухвалковой литейной машине расплавленный металл в литейной ванне обычно будет находиться при температуре порядка 1500°C и выше. Поэтому необходимо достичь высоких скоростей охлаждения на поверхностях литейных валков.

Для образования стальной полосы необходимы высокий поток тепла и интенсивное образование центров кристаллизации для начального затвердевания металлических оболочек на разливочных поверхностях. Патент US 5720336 описывает, как можно увеличить тепловой поток и начальное затвердевание, подбирая химический состав выплавляемой стали так, чтобы существенная часть образующихся оксидов металлов была жидкой при температуре начального затвердевания, и обеспечить высокий тепловой поток в ходе операции разливки. Как раскрывается в патентах US 5934359 и 6059014 и международной заявке AU 99/00641, на образование стальных оболочек и полосы можно влиять текстурой разливочной поверхности.

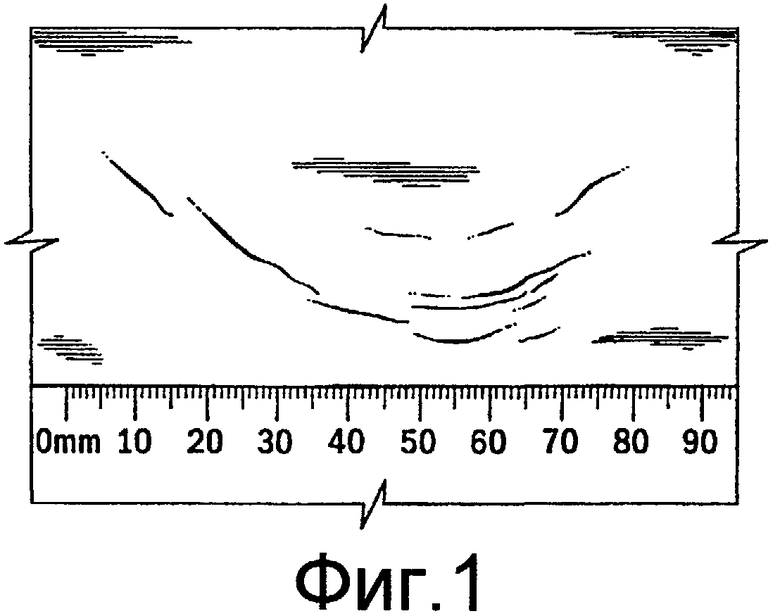

При разливке сталей в процессе литья тонкой полосы марганец, кремний, хром и алюминий типично присутствуют при повышенных уровнях кислорода. Имеется тенденция к реакциям компонентов стали и компонентов шлака с огнеупорной футеровкой, применяющейся в системе подачи расплавленного металла для распределения жидкой стали по литейным валкам. В частности, разливочные стаканы (сопла) с сердечниками и другие огнеупорные компоненты обычно производят из таких огнеупорных материалов, как оксид алюминия или двуокись циркония, соединенных в некоторой пропорции с источником углерода. Реакция компонентов стали/шлака с огнеупорной футеровкой дает в качестве продукта реакции моноксид углерода (CO). Газообразный моноксид углерода, образованный в результате реакции, вносит возмущения в жидкую стальную ванну непосредственно перед застыванием и образует волны на поверхности расплавленного металла в разливочной ванне. Это нарушение может затем затвердеть в полосе и дать дефект, называемый отпечатком мениска. Отпечатки мениска являются дефектами, которые проявляются как трещины на поверхности стальной полосы. Отпечатки мениска показаны на фиг. 1.

Суть изобретения

Авторы изобретения обнаружили, что регулированием уровня марганца, кремния, кальция, алюминия и хрома в составе выплавляемой стали вместе с уровнями свободного кислорода можно получить стальную полосу, имеющую уникальные поверхностные свойства и качество продукции при пониженной частоте появления отпечатков мениска. Окисление углерода с образованием пузырьков CO вызывается реакцией MnO в шлаковой ванне с углеродом, содержащимся в разливочном стакане. Чтобы существенно уменьшить, если не устранить протекание этой реакции, имеется кальций, чтобы реагировать с присутствующим кислородом и уменьшить количество образуемого MnO. Благодаря снижению количества образованного MnO существенно уменьшается реакция окисления между MnO и углеродом в стакане, и частота отпечатков мениска в получаемом в результате тонком полосовом продукте существенно сокращается.

В частности, авторы обнаружили, что имея в этом составе выплавляемой стали от 5 до 40 м.д. растворимого кальция, можно заметно ослабить химическую реакцию, вызывающую отпечатки мениска. Этой химической реакцией является

MnO+C=CO+Mn

Кальций является не единственным элементом, который может предотвратить эту реакцию. Алюминий, магний и титан могут образовывать более стабильные оксиды, чем марганец, однако два последних элемента являются относительно дорогими, и по этой причине не используются в промышленности для получения низкоуглеродистой стали, тогда как алюминий выгодно добавлять с точки зрения экономики. Однако кальций также нужен для получения жидких включений, чтобы обеспечить соответствующие уровни теплового потока между расплавленной сталью и литейными валками.

Предлагается способ получения тонкого полосового продукта с уменьшенной частотой появления отпечатков мениска, включающий этапы:

(a) сборка пары литейных валков, устанавливаемых латерально, с образованием зазора между ними;

(b) приготовление расплавленной стали, имеющей содержание углерода в диапазоне от 0,01 до 0,3 вес.%, содержание марганца от 0,1 до 2,0 вес.%, содержание кремния от 0,05 до 0,5 вес.%, содержание хрома ниже 10,0 вес.%, содержание кальция от 8 м.д. (ppm) до 40 м.д., содержание алюминия от 2 м.д. до 500 м.д. по весу и содержание свободного кислорода ниже 50 м.д. при 1600°C;

(c) формирование литейной ванны расплавленной стали, опирающейся на поверхности литейных валков над зазором; и

(d) вращение в противоположные стороны литейных валков с образованием тонкой полосы, выходящей вниз от зазора.

Расплавленная сталь может иметь содержание углерода в диапазоне от 0,03 до 0,045 вес.%, содержание марганца от 0,3 до 0,8 вес.%, содержание кремния от 0,1 до 0,3 вес.%, содержание кальция от 8 м.д. до 40 м.д., содержание алюминия от 10 до 90 м.д. по весу и содержание свободного кислорода от 10 до 40 м.д. при 1600°C.

Литейные поверхности литейных валков могут быть текстурированы пескоструйной обработкой.

Альтернативно, предлагается способ получения тонкого полосового продукта со сниженной частотой отпечатков мениска, включающий этапы:

(a) сборки пары литейных валков, устанавливаемых латерально, с образованием между ними зазора,

(b) приготовление расплавленной стали, имеющей содержание углерода в диапазоне от 0,01 до 0,3 вес.%, содержание марганца от 0,3 до 0,8 вес.%, содержание кремния от 0,05 до 0,5 вес.%, содержание кальция от 8 м.д. до 40 м.д., содержание алюминия от 2 м.д. до 500 м.д. по весу, содержание хрома ниже 10,0 вес.% и содержание свободного кислорода ниже 50 м.д. при 1600°C;

(c) образование литейной ванны расплавленной стали, опирающейся на поверхности литейных валков выше зазора; и

(d) вращение литейных валков в противоположные стороны для образования литой полосы и подачи ее вниз от зазора.

В другой альтернативе тонкое полосовое изделие с пониженными отпечатками мениска получается на этапах, включающих:

(a) сборку пары литейных валков, устанавливаемых латерально, с образованием зазора между ними;

(b) приготовление расплавленной стали, имеющей содержание углерода в диапазоне от 0,01 до 0,3 вес.%, содержание марганца от 0,1 до 2,0 вес.%, содержание кремния от 0,05 до 0,5 вес.%, содержание кальция от 8 м.д. до 40 м.д., содержание алюминия от 2 м.д. до 500 м.д. по весу, содержание хрома ниже 10,0 вес.% и имеющей содержание свободного кислорода от 10 м.д. до 40 м.д. при 1600°C;

(c) образование литейной ванны расплавленной стали, опирающейся на поверхности литейных валков выше зазора; и

(d) вращение литейных валков в противоположные стороны для образования тонкой полосы и подачи ее вниз от зазора.

В другой альтернативе тонкое полосовое литье с пониженной частотой отпечатков мениска получают на этапах, включающих:

(a) сборку пары литейных валков, устанавливаемых латерально, с образованием между ними зазора,

(b) приготовление расплавленной стали, имеющей содержание углерода в диапазоне от 0,01 до 0,3 вес.%, содержание марганца от 0,3 до 0,8 вес.%, содержание кремния от 0,05 до 0,5 вес.%, содержание кальция от 8 м.д. до 40 м.д., содержание алюминия от 2 м.д. до 500 м.д. по весу, содержание хрома ниже 10,0 вес.% и содержание свободного кислорода от 10 до 40 м.д. при 1600°C;

(c) образование литейной ванны расплавленной стали, опирающейся на поверхности литейных валков выше зазора; и

(d) вращение литейных валков в противоположные стороны для образования тонкой полосы и подачи ее вниз от зазора.

Альтернативно, состав стали может иметь:

(a) содержание углерода в диапазоне от 0,01 до 0,3 вес.%, содержание марганца от 0,1 до 2,0 вес.%, содержание кремния от 0,05 до 0,5 вес.%, содержание кальция от 8 м.д. до 40 м.д., содержание алюминия от 2 м.д. до 500 м.д. по весу, содержание хрома ниже 10,0 вес.%; и

(b) средство, чтобы по существу избежать образования отпечатков мениска при отливке полосы, причем средство дает содержание свободного кислорода ниже 50 м.д. при 1600°C в расплавленной стали.

Состав стали может иметь:

(a) содержание углерода в диапазоне от 0,01 до 0,3 вес.%, содержание марганца от 0,1 до 2,0 вес.%, содержание кремния от 0,05 до 0,5 вес.%, содержание кальция от 8 м.д. до 40 м.д., содержание алюминия от 2 м.д. до 90 м.д. по весу, содержание хрома ниже 10,0 вес.%; и

(b) средство для избежания по существу образования отпечатков мениска при отливке полосы, причем средство дает содержание свободного кислорода ниже 50 м.д. при 1600°C.

Краткое описание чертежей

Фиг. 1 является типичной фотографией отпечатков мениска на поверхности стальной полосы;

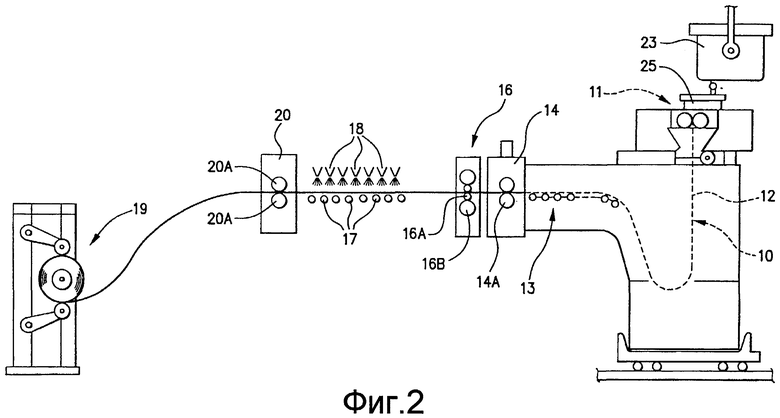

фиг. 2 является схематическим видом сбоку иллюстративной машины для литья полосы;

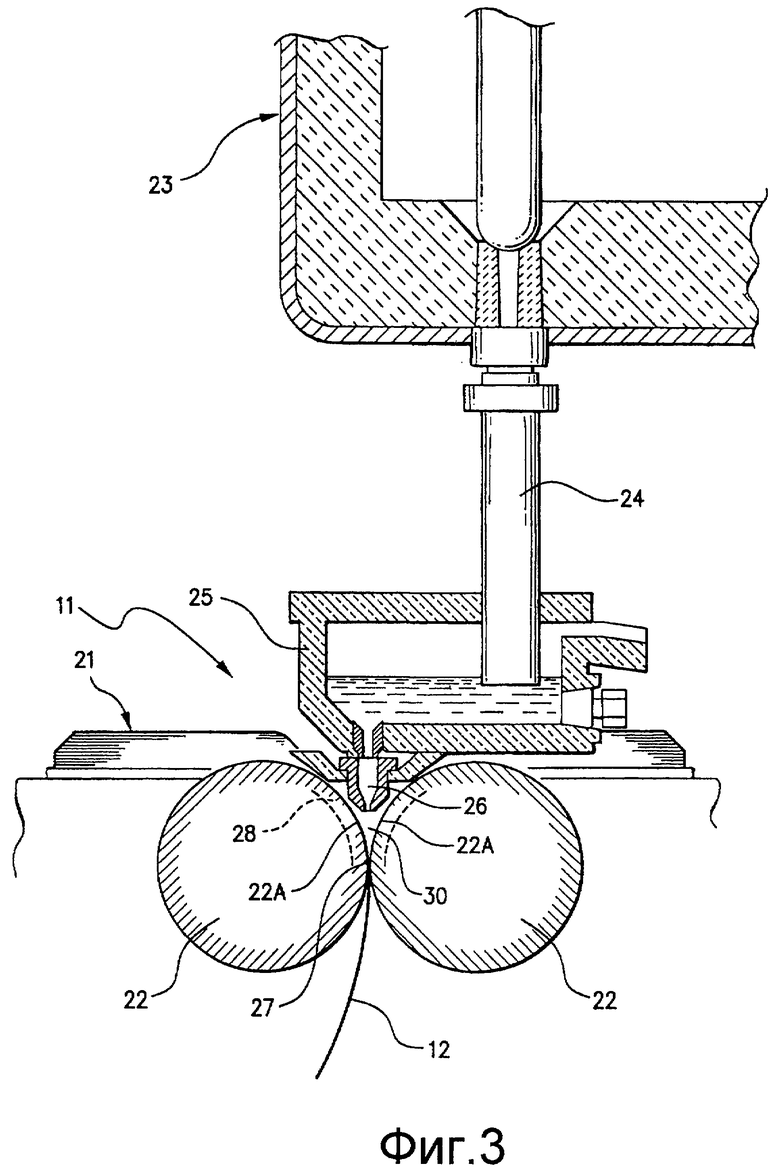

фиг.3 является увеличенным сечением части литейной машины по фиг.2;

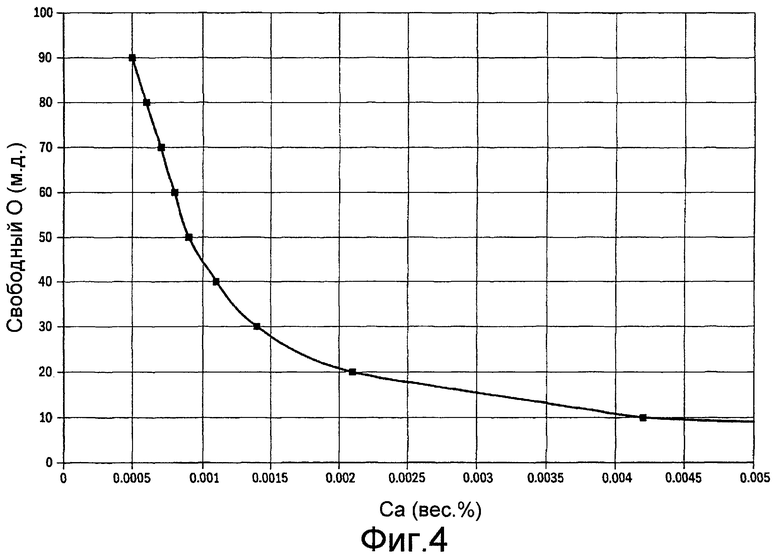

фиг.4 является графиком, показывающим соотношение между уровнем кальция и уровнем свободного кислорода в тонкой литой полосе; и

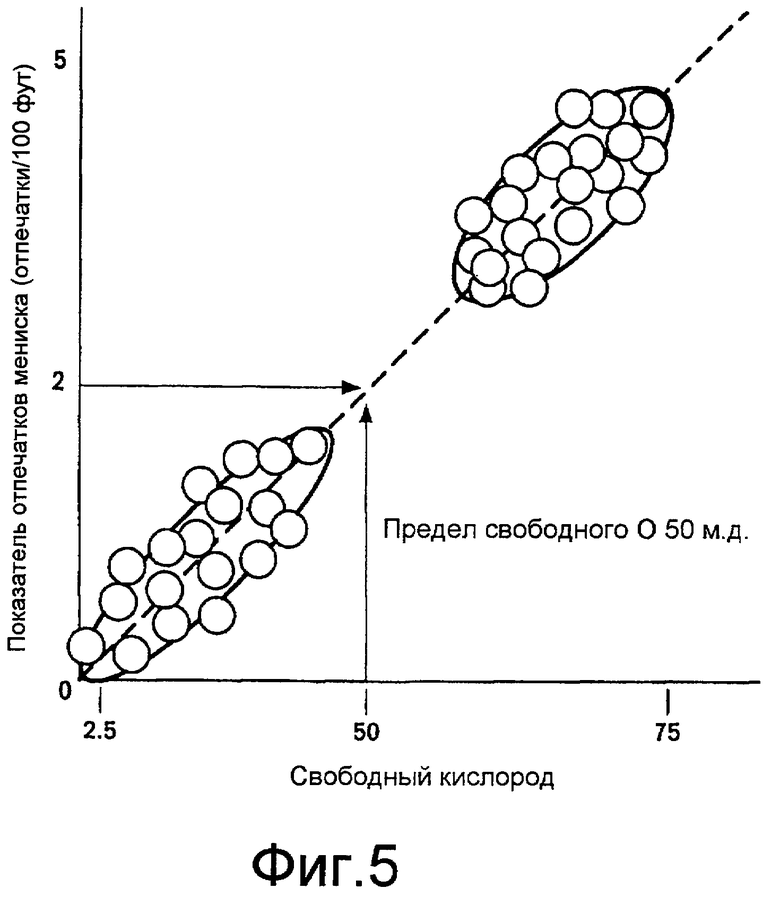

фиг.5 является характерным графиком, показывающим соотношение между количеством свободного кислорода и частотой появления отпечатков мениска.

Подробное описание

Для непрерывной разливки полосы желательно иметь содержание серы порядка 0,009% или ниже, хотя могут быть полезны и другие уровни серы. После этапа обессеривания, обычно в металлургической установке печь-ковш (LMF), раскисленная и обессеренная расплавленная сталь снова окисляется, обычно в ковше при подготовке к разливке. В результате повторно окисленная расплавленная сталь обычно содержит распределение оксидных включений (типично включений со смесью MgО, СаO, SiO2 и А12O3), которые влияют на начальное затвердевание расплавленного металла и образование полосы, имеющей характерное распределение твердых включений. Дальнейшие детали, относящиеся к вышеупомянутому процессу, описаны в находящейся одновременно на рассмотрении заявке на патент США, peг. номер 60/280916 и заявке на патент США, peг. номер 60/322261, обе из которых введены в данное описание посредством ссылки.

Фиг.2 и 3 показывают двухвалковую машину непрерывной разливки полосы, подходящую для осуществления настоящего изобретения. Однако настоящее изобретение не ограничено применением двухвалковых литейных машин и распространяется на другие типы машин непрерывной разливки полосы.

Фиг. 2 и 3 показывают двухвалковую литейную машину, обозначенную в целом позицией 11. Литейная машина производит литую стальную полосу 12, которая проходит на своем пути 10 через направляющий стол 13 к натяжной клети 14, содержащей прижимные валки 14A. Сразу после выхода из натяжной клети 14 полоса может входить в стан 16 горячей прокатки, содержащий пару обжимных валков 16A и опорных валков 16B, в котором она прокатывается для уменьшения ее толщины. Прокатанная полоса проходит на выходной рольганг 17, на котором она может охлаждаться конвекцией, излучением и контактировать с водой, подаваемой водоструйными соплами 18 (или другими подходящими средствами). В любом случае прокатанная полоса может затем проходить через натяжную клеть 20, содержащую пару прижимных валков 20A, и затем на моталку 19. Окончательное охлаждение полосы обычно происходит на и после моталки, после того, как полоса будет смотана типично в рулоны весом 20 тонн. Тонкая полоса может сматываться при температуре ниже 900°C, например, при температуре от примерно 800°C до примерно 500°C.

Как показано на фиг. 3, двухвалковая литейная машина 11 содержит основную машинную раму 21, которая поддерживает пару обычно расположенных горизонтально литейных валков 22, имеющих литейные поверхности 22A, собранных рядом, чтобы между ними образовался зазор 27. При операции разливки расплавленный металл может подаваться из ковша (не показан) в разливочное устройство 23 через огнеупорную направляющую насадку 24, в распределитель 25 и затем через сопло 26 для нагнетания металла, обычно выше зазора 27 между литейными валками 22. Доставленный так расплавленный металл образует ванну 30, опирающуюся на поверхности 22A литейных валков выше зазора, ограниченную на краях валков боковыми перемычками или пластинами 28. Боковые перемычки 28 могут устанавливаться у края валков парой домкратов (не показаны), содержащих гидравлические цилиндрические устройства (или другие подходящие средства), соединенные с держателями боковых пластин. Верхнюю поверхность литейной ванны 30 обычно называют уровнем "мениска", и при операции разливки она обычно находится выше нижнего конца нагнетательного сопла, так что нижний конец нагнетательного сопла погружен в эту литейную ванну 30.

Рама 21 несет опору литейного валка, которая может перемещаться горизонтально между положением сборки и положением разливки. В положении разливки литейные валки 22 могут приводиться во вращение в противоположные стороны ведущими валами (не показаны), работающими от электродвигателя и трансмиссии. Литейные валки 22 охлаждаются водой. Валки 22 имеют по окружности медные стенки, образованные с рядом идущих вдоль и разделенных по окружности каналов водяного охлаждения, снабжаемых охлаждающей водой. Литейные валки типично могут иметь примерно 500-600 мм в диаметре, но могут быть до 1200 мм и больше в диаметре. Литейные валки могут иметь длину до примерно 2000 мм и больше, чтобы получать полосовой продукт желаемой ширины.

Промежуточное разливочное устройство 25 имеет традиционную конструкцию. Оно образовано как широкая чаша, выполненная из любого подходящего огнеупорного материала, такого как оксид магния (MgO). Разливочное устройство принимает расплавленный металл из ковша, и оно снабжено выпускным отверстием и аварийным краном.

Нагнетательное сопло 26 образовано как удлиненное тело, выполненное из любого подходящего огнеупорного материала, такого как корундографит. Его нижняя часть может конически сужаться, сходя на нет внутрь и вниз выше зазора между литейными валками 22. Расплавленный металл может вытекать из разливочного устройства 25 в литейную ванну 30 через ряд отстоящих друг от друга, обычно боковых, каналов в нагнетательных соплах 26. Течение имеет подходящую низкую скорость выпуска расплавленного металла по длине литейных валков, чтобы подать расплавленный металл на поверхности литейных валков, где происходит начальное затвердевание.

Разливочная ванна 30 может быть ограничена у концов литейных валков парой боковых перемычек 28, удерживаемых напротив ступенчатых концов валков, когда литейные валки находятся в положении разливки. Боковые перемычки 28, как иллюстрация, выполнены из подходящего огнеупорного материала, например нитрида бора или диоксидциркониевого графита, и после приработки их боковые края совпадают с кривизной ступенчатых краев литейных валков. Боковые пластины можно установить в держатели пластин, которые могут перемещаться в положение разливки путем включения пары гидравлических цилиндрических устройств или других подходящих средств, чтобы после предварительного нагрева привести боковые перемычки в такое положение, чтобы они образовали концевое уплотнение для ванны расплавленного металла, образующейся на литейных валках при операции разливки.

При операции разливки течение металла контролируется, чтобы удерживать литейную ванну 30 на таком уровне, чтобы нижний конец нагнетательного сопла 26 был погружен в литейную ванну. Боковые каналы нагнетательного сопла могут располагаться сразу под поверхностью ванны. Расплавленный металл течет через каналы в двух направленных наружу и вбок потоках, в целом вблизи поверхности ванны, чтобы попадать на охлаждающие поверхности литейных валков вблизи поверхности ванны. Это сохраняет температуру расплавленного металла, подаваемого в зоны мениска литейной ванны.

В литейной ванне 30, поскольку валки вращаются в противоположные стороны, металлические оболочки отверждаются на движущихся поверхностях литейных валков, так как тепло отводится из расплавленного металла через систему водяного охлаждения валков. Оболочки сходятся у зазора 27 между литейными валками, давая отвержденную тонкую полосу 12, которая подается вниз из зазора.

Двухвалковая литейная машина может быть машиной типа, проиллюстрированного и подробно описанного, например, в патентах US 5184668; 5277243; 5488988 и/или 5934359; в заявке на патент США № 10/436336 и международной патентной заявке PCT/AU93/00593, описания которых введены в полном объеме настоящей ссылкой. На эти документы можно сослаться в том, что касается соответствующих деталей конструкции, но они не составляют часть настоящего изобретения.

Были проведены всесторонние испытания по разливке на двухвалковой литейной машине типа, подробно описанного в патентах US 5184668 и 5277243, для получения стальной полосы толщиной порядка 1,8 мм и меньше. Такие опыты по разливке с использованием стали, раскисленной кремнием и марганцем, продемонстрировали, что температура плавления оксидных включений в расплавленной стали влияет на тепловые потоки, получаемые при застывании стали. Низкоплавкие оксиды улучшают контактную теплопередачу между расплавленным металлом и поверхностями литейных валков в верхних зонах литейной ванны, обеспечивая повышенные скорости теплопередачи.

Путем различных испытаний было найдено, что полосу со сниженной частотой появления отпечатков мениска можно получить приготовлением расплавленной стали для разливки, имеющей содержание углерода в диапазоне от примерно 0,01 до примерно 0,3 вес.%, содержание марганца от примерно 0,1 до примерно 2,0 вес.%, содержание кремния от примерно 0,05 до примерно 0,5 вес.%, содержание кальция от примерно 8 м.д. до примерно 40 м.д., содержание алюминия от примерно 2 м.д. до примерно 500 м.д. по весу, содержание хрома ниже примерно 10,0 вес.%, и имеющей содержание свободного кислорода ниже примерно 50 м.д. при примерно 1600°C.

Далее, фиг. 4 показывает соотношение между количеством кальция и количеством свободного кислорода в расплавленной стали. Как указывалось, присутствие кальция может использоваться для удержания уровней свободного кислорода в расплавленном металле ниже 50 м.д., причем снижение количества свободного кислорода до 12 м.д. обеспечивается повышением уровня кальция до 0,004 вес.%.

В опытах по разливке было найдено, что регулированием уровня марганца, кремния, кальция, алюминия, хрома и свободного кислорода в составе выплавляемой стали можно получить стальную полосу, имеющую уникальные поверхностные свойства и качество продукции, с пониженной частотой отпечатков мениска в отлитой полосе. Отпечатки мениска возникают на уровне мениска разливочной ванны, где происходит начальное затвердевание. Реакции у границы сопла могут привести к росту пузырьков моноксида углерода, которые вызывают возмущения у мениска, что приводит к отпечаткам мениска. Этих дефектов можно избежать путем регулирования состава выплавляемой стали, как описано выше.

Как видно из фиг. 5, если удерживать состав расплавленной стали, как указано выше, достигается допустимый диапазон примерно 2 отпечатка мениска на 100 футов тонкой полосы или меньше. Считается, что это связано с подавлением поверхностных волн на поверхности разливочной ванны из-за меньшего образования пузырей и возмущения разливочной ванны благодаря предлагаемому составу расплавленной стали.

Литейные поверхности 22A литейных валков могут иметь текстуру случайных выступов. Это случайное распределение изолированных выступов может быть образовано на поверхностях валков пескоструйной обработкой разливочных поверхностей валков перед установкой литейных валков для разливки.

В следующем варианте осуществления настоящего изобретения было определено, что тонкая литая полоса с пониженной частотой отпечатков мениска может быть получена с использованием расплавленной стали, имеющей содержание углерода в диапазоне от примерно 0,03 до примерно 0,045 вес.%, содержание марганца от примерно 0,3 до примерно 0,8 вес.%, содержание кремния от примерно 0,1 до примерно 0,3 вес.%, содержание кальция от примерно 8 м.д. до примерно 40 м.д., содержание алюминия от примерно 10 до примерно 90 м.д. по весу, причем количество хрома получается в результате ненамеренного добавления при плавке, и имеющей содержание свободного кислорода от примерно 10 м.д. до примерно 40 м.д. при примерно 1600°C.

Хотя на предшествующих чертежах и в описании изобретение было проиллюстрировано и подробно описано, это следует рассматривать как иллюстрацию, не имеющую ограничительного характера, причем следует понимать, что показаны и описаны только предпочтительные варианты реализации изобретения, и желательно, чтобы все изменения и модификации, которые соответствуют сущности изобретения, были защищены.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРОДУКТ В ВИДЕ ТОНКОЙ ЛИТОЙ ГОРЯЧЕКАТАНОЙ ПОЛОСЫ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2010 |

|

RU2532794C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТАЛЬНОЙ ПОЛОСЫ И ТОНКАЯ СТАЛЬНАЯ ПОЛОСА, ПОЛУЧЕННАЯ ЭТИМ СПОСОБОМ | 2002 |

|

RU2297900C2 |

| ГОРЯЧЕКАТАНАЯ ТОНКАЯ ЛИТАЯ ПОЛОСА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2010 |

|

RU2528920C2 |

| ИЗДЕЛИЕ ИЗ СТАЛИ С ВЫСОКОЙ ТЕМПЕРАТУРОЙ УКРУПНЕНИЯ АУСТЕНИТНЫХ ЗЕРЕН И СПОСОБ ЕГО ПРОИЗВОДСТВА | 2006 |

|

RU2421298C2 |

| ИЗГОТОВЛЕНИЕ ТОНКОЙ СТАЛЬНОЙ ПОЛОСЫ | 2001 |

|

RU2275273C2 |

| ЛИТЬЕ СТАЛЬНОЙ ПОЛОСЫ | 2004 |

|

RU2375145C2 |

| ВЫСОКОПРОЧНЫЙ ТОНКИЙ ЛИТОЙ ПОЛОСОВОЙ ПРОДУКТ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2010 |

|

RU2530596C2 |

| РАФИНИРОВАНИЕ СТАЛИ В КОВШЕ | 2002 |

|

RU2285052C2 |

| Способ получения тонких микрокристаллических широких лент из нержавеющей хромоникелевой стали аустенитного класса методом спиннингования расплава | 2021 |

|

RU2790333C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТАЛЬНОЙ ПОЛОСЫ | 2001 |

|

RU2294386C2 |

Изобретение относится к области металлургии, а именно к получению тонких литых полос. Собирают пару литейных валков, устанавливая их горизонтально, с образованием зазора между ними. Приготавливают расплавленную сталь, имеющую содержание углерода в диапазоне от примерно 0,01 до 0,3 вес.%, содержание марганца от 0,1 до 2,0 вес.%, содержание кремния от 0,05 до 0,5 вес.%, содержание кальция от 8 м.д. до 40 м.д., содержание алюминия от 2 м.д. до 500 м.д. по весу, содержание хрома ниже 10,0 вес.% и содержание свободного кислорода ниже 50 м.д. при 1600°С. Образуют литейную ванну из приготовленной расплавленной стали, опирающейся на поверхности литейных валков выше зазора и вращают валки в противоположные стороны для образования литой полосы и подачи ее вниз из зазора. Получаемые полосы обладают улучшенным качеством поверхности за счет снижения вероятности образования дефектов. 5 н. и 7 з.п. ф-лы, 5 ил.

1. Способ получения литой полосы с пониженной частотой отпечатков мениска на ее поверхности, включающий этапы:

(a) сборки пары литейных валков, устанавливаемых горизонтально, с образованием между ними зазора,

(b) приготовление расплавленной стали, имеющей содержание углерода в диапазоне от примерно 0,01 до 0,3 вес.%, содержание марганца от 0,1 до 2,0 вес.%, содержание кремния от 0,05 до 0,5 вес.%, содержание кальция от 8 до 40 м.д., содержание алюминия от 2 до 500 м.д. по весу, содержание хрома ниже 10,0 вес.% и содержание свободного кислорода ниже 50 м.д. при 1600°С;

(c) образование литейной ванны из приготовленной расплавленной стали, опирающейся на поверхности литейных валков выше зазора; и

(d) вращение литейных валков в противоположные стороны для образования литой полосы и подачи ее вниз из зазора.

2. Способ по п.1, в котором расплавленная сталь имеет содержание углерода в диапазоне от 0,03 до 0,045 вес.%, содержание марганца от 0,3 до 0,8 вес.%, содержание кремния от 0,1 до 0,3 вес.%, содержание кальция от 8 до 40 м.д., содержание алюминия от 10 до 90 м.д. по весу, количество хрома, получаемое в результате ненамеренного добавления при плавке, и содержание свободного кислорода от 10 до 40 м.д. при 1600°С.

3. Способ по п.1, в котором литейные поверхности литьевых валков текстурированы пескоструйной обработкой.

4. Способ по п.1, в котором получают литую полосу толщиной менее 1,8

мм.

5. Способ получения литой полосы с пониженной частотой отпечатков мениска на ее поверхности, включающий этапы:

(a) сборки пары литейных валков, устанавливаемых горизонтально с зазором между ними,

(b) приготовление расплавленной стали, имеющей содержание углерода в диапазоне от 0,01 до 0,3 вес.%, содержание марганца от 0,3 до 0,8 вес.%, содержание кремния от 0,05 до 0,5 вес.%, содержание кальция от 8 до 40 м.д., содержание алюминия от 2 до 500 м.д. по весу, содержание хрома ниже 10,0 вес.% и содержание свободного кислорода ниже 50 м.д. при 1600°С;

(c) образование литейной ванны из приготовленной расплавленной стали, опирающейся на разливочные поверхности литейных валков выше зазора; и

(d) вращение литейных валков в противоположные стороны для образования литой полосы и подачи ее вниз от зазора.

6. Способ по п.5, в котором получают литую полосу толщиной менее 1,8 мм.

7. Способ получения литой полосы с пониженной частотой отпечатков мениска на ее поверхности, включающий этапы:

(a) сборки пары литейных валков, расположенных горизонтально с зазором между ними;

(b) приготовление расплавленной стали, имеющей содержание углерода в диапазоне от 0,01 до 0,3 вес.%, содержание марганца от 0,1 до 2,0 вес.%, содержание кремния от 0,05 до 0,5 вес.%, содержание кальция от 8 до 40 м.д., содержание алюминия от 2 до 500 м.д. по весу, содержание хрома ниже 10,0 вес.% и содержание свободного кислорода от 10 до 40 м.д. при 1600°С;

(c) образование литейной ванны из приготовленной расплавленной стали, опирающейся на разливочные поверхности литейных валков выше зазора; и

(d) вращение литейных валков в противоположные стороны для образования литой полосы и подачи ее вниз из зазора.

8. Способ по п.7, в котором получают литую полосу толщиной менее 1,8 мм.

9. Способ получения литой полосы с пониженной частотой отпечатков мениска на ее поверхности, включающий этапы:

(a) сборку пары литейных валков, устанавливаемых горизонтально с зазором между ними;

(b) приготовление расплавленной стали, имеющей содержание углерода в диапазоне от 0,01 до 0,3 вес.%, содержание марганца от 0,3 до 0,8 вес.%, содержание кремния от 0,05 до 0,5 вес.%, содержание кальция от 8 до 40 м.д., содержание алюминия от 2 до 500 м.д. по весу, содержание хрома ниже 10,0 вес.% и содержание свободного кислорода от 10 до 40 м.д. при 1600°С;

(c) образование литейной ванны из приготовленной расплавленной стали, опирающейся на разливочные поверхности литейных валков выше зазора; и

(d) вращение литейных валков в противоположные стороны для образования литой полосы и подачи ее вниз из зазора.

10. Способ по п.9, в котором получают литую полосу толщиной менее 1,8 мм.

11. Сталь для получения литой полосы с пониженной частотой отпечатков мениска на ее поверхности, имеющая содержание углерода в диапазоне от 0,01 до 0,3 вес.%, содержание марганца от 0,1 до 2,0 вес.%, содержание кремния от 0,05 до 0,5 вес.%, содержание кальция от 8 до 40 м.д., содержание алюминия от 2 до 500 м.д. по весу, содержание хрома ниже 10,0 вес.%; и содержание свободного кислорода ниже 50 м.д. при 1600°С в расплавленной стали.

12. Сталь по п.11, в которой содержание углерода находится в диапазоне от 0,03 до 0,045 вес.%, содержание марганца от 0,3 до 0,8 вес.%, содержание кремния от 0,1 до 0,3 вес.%, содержание кальция от 8 до 40 м.д., содержание алюминия от 10 до 90 м.д. по весу, количество хрома, получаемое в результате ненамеренного добавления при плавке, и содержание свободного кислорода от 10 до 40 м.д. при примерно 1600°С.

| ИЗГОТОВЛЕНИЕ ТОНКОЙ СТАЛЬНОЙ ПОЛОСЫ | 2001 |

|

RU2275273C2 |

| СТАЛЬНАЯ ОТЛИВКА (ВАРИАНТЫ) И СТАЛЬНОЙ МАТЕРИАЛ С УЛУЧШЕННОЙ ОБРАБАТЫВАЕМОСТЬЮ, СПОСОБ ПЕРЕРАБОТКИ РАСПЛАВЛЕННОЙ СТАЛИ (ВАРИАНТЫ) И СПОСОБ ПОЛУЧЕНИЯ СТАЛЬНОЙ ОТЛИВКИ И СТАЛЬНОГО МАТЕРИАЛА | 2000 |

|

RU2228235C2 |

| Способ обработки целлюлозных материалов, с целью тонкого измельчения или переведения в коллоидальный раствор | 1923 |

|

SU2005A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

Авторы

Даты

2012-10-20—Публикация

2007-08-31—Подача