Изобретение относится к машиностроению и станкостроению и предназначено для автоматизации технологических процессов на врезных шлифовальных станках.

Известен способ управления процессом врезного шлифования (см. авт. свид. СССР № 1144858, кл. В24В 51/00, 1985 г.), в котором с целью повышения производительности путем более полного использования режущей способности шлифовального круга в течение всего периода его стойкости, на этапе врезания управление ведут по силе резания, измеряя скорость съема припуска, а при достижении скоростью съема припуска заданного значения - по скорости съема в функции припуска.

Недостатком данного способа является то, что в процессе шлифования происходит ослабление жесткости центров или усложнение конструкции механизма привода поперечной подачи станка для измерения радиальной составляющей силы резания, а также высокая чувствительность способа к возмущениям, обусловленным нестабильностью элементов привода поперечной подачи, что приводит к нестабильности качества шлифованных деталей.

Известен также способ управления рабочим циклом поперечной подачи при врезном шлифовании (см. авт. свид. СССР № 1296385, кл. В24В 51/00, 1987 г.), содержащий этапы черновой и чистовой обработки, на первом из которых мощность шлифования поддерживают постоянной, а на втором снижают по экспоненциальному закону, переключаемые в функции текущего припуска.

Недостатком этого способа является то, что в процессе шлифования не учитываются режущая способность шлифовального круга и большие вариации мощности шлифования в зависимости от условий шлифования, нестабильность скорости съема припуска в установившемся режиме за счет различных возмущающих факторов, что приводит к нестабильности обработки и снижению ее производительности.

Наиболее близким способом того же назначения к заявленному изобретению является способ управления процессом врезного шлифования (см. авт. свид. № 2254977 Российская Федерация, МПК В24, 51/00, 2005 г.), в котором, на этапе врезания и черновой подачи управление ведут по величине звукового давления акустического сигнала, соответствующей максимально допустимой по технологическим условиям скорости съема припуска, а при достижении скоростью съема припуска заданного значения - по скорости съема в функции припуска.

К причинам, препятствующим достижению указанного ниже технического результата при использовании известного способа, принятого за прототип, относится то, что при управлении процессом отсутствует этап управляемого выхаживания, что не позволяет увеличить производительность цикла и стабильно обеспечивать качественные показатели обработки деталей.

Сущность изобретения заключается в следующем. С целью повышения производительности и качества обработки деталей за счет более полного использования режущей способности шлифовального круга (ШК) в течение всего периода его стойкости, на этапе врезания регулирование поперечной подачи ШК осуществляют с получением изменения амплитуды звукового давления в функции времени по экспоненциальному закону путем бесступенчатого увеличения скорости врезной подачи ШК до величины уставки амплитуды звукового давления, устанавливаемой из условия обеспечения максимальной производительности при заданной шероховатости шлифованной поверхности деталей, при этом для поддержания постоянной амплитуды звукового давления регулирование поперечной подачи ШК осуществляют в функции скорости съема припуска, а на этапе управляемого выхаживания регулирование поперечной подачи ШК осуществляют с получением изменения амплитуды звукового давления по экспоненциальному закону в функции постоянной времени, определяемой на этапе выхаживания, причем время выхаживания ограничивают величиной уставки амплитуды звукового давления, устанавливаемой в зависимости от требований к показателям качества шлифованной поверхности деталей.

Технический результат - повышение производительности и качества обработки деталей.

Указанный технический результат при осуществлении изобретения достигается тем, что в известном способе управления процессом врезного шлифования, включающем регулирование поперечной подачи шлифовального круга с учетом величины звукового давления акустического сигнала, создаваемого ШК в процессе шлифования, характеризующей текущее состояние режущей способности круга, особенность заключается в том, что на этапе врезания регулирование поперечной подачи ШК осуществляют с получением изменения амплитуды звукового давления (АЗ) в функции времени t по экспоненциальному закону путем бесступенчатого увеличения скорости врезной подачи ШК до величины уставки  амплитуды звукового давления, устанавливаемой из условия обеспечения максимальной производительности при заданной шероховатости шлифованной поверхности деталей, при этом для поддержания постоянной амплитуды звукового давления регулирование поперечной подачи ШК осуществляют в функции скорости сьема припуска, а на этапе управляемого выхаживания регулирование поперечной подачи ШК осуществляют с получением изменения амплитуды звукового давления по экспоненциальному закону в функции постоянной времени Тп, определяемой на этапе выхаживания, причем время выхаживания ограничивают величиной уставки (А”з) амплитуды звукового давления, устанавливаемой в зависимости от требований к качеству обработки деталей.

амплитуды звукового давления, устанавливаемой из условия обеспечения максимальной производительности при заданной шероховатости шлифованной поверхности деталей, при этом для поддержания постоянной амплитуды звукового давления регулирование поперечной подачи ШК осуществляют в функции скорости сьема припуска, а на этапе управляемого выхаживания регулирование поперечной подачи ШК осуществляют с получением изменения амплитуды звукового давления по экспоненциальному закону в функции постоянной времени Тп, определяемой на этапе выхаживания, причем время выхаживания ограничивают величиной уставки (А”з) амплитуды звукового давления, устанавливаемой в зависимости от требований к качеству обработки деталей.

Проведенный заявителем анализ уровня техники, включающий поиск по патентным и научно-техническим источникам информации, и выявление источников, содержащих сведения об аналогах заявленного изобретения, позволил установить, что заявитель не обнаружил источник, характеризующийся признаками, тождественными всем существенным признакам заявленного изобретения. Определение из перечня выявленных аналогов прототипа, как наиболее близкого по совокупности существенных признаков аналога, позволило установить совокупность существенных по отношению к усматриваемому заявителем техническому результату отличительных признаков в заявленном способе, изложенных в формуле изобретения.

Следовательно, заявляемое изобретение соответствует условию «новизна».

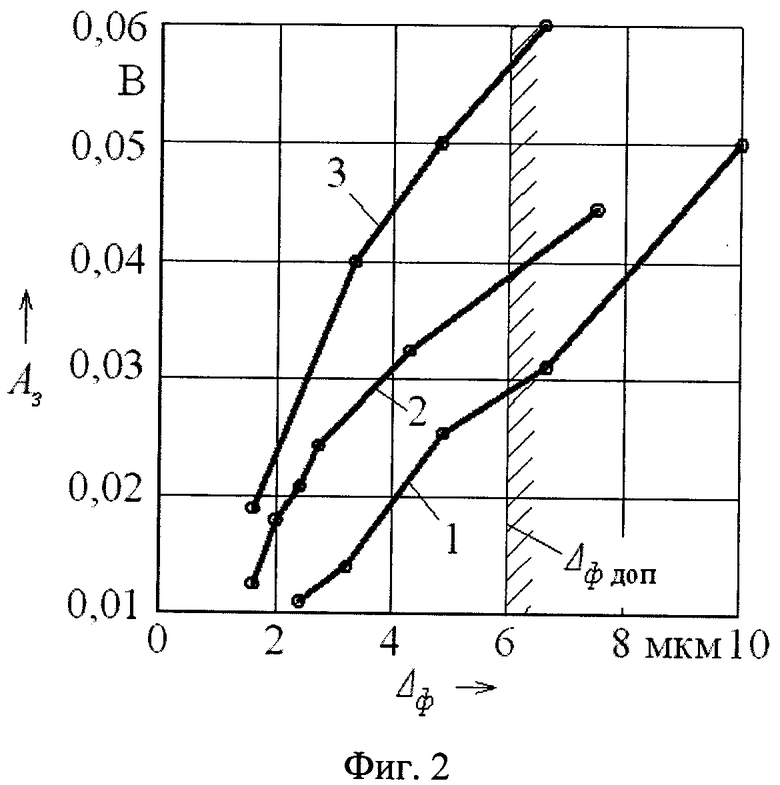

Сведения, подтверждающие возможность осуществления изобретения с получением вышеуказанного технического результата: на фиг.1 - график изменения во времени t амплитуды звукового давления АЗ и скорости поперечной подачи St в пределах одного рабочего цикла, характеризующие сущность описываемого способа; на фиг.2 - изменение амплитуды звукового давления Аз, от погрешности формы Δф детали, где 1, 2, 3 - соответственно St=0,2; 0,6 и 0,8 мм/мин; величина припуска z=0,5 мм.

Способ управления процессом врезного шлифования осуществляют по схеме, представленной на фиг.1. Рабочий цикл врезного шлифования (фиг.1) включает этап врезания (t0-t1), установившегося (чернового) шлифования на участке снимаемого припуска (t1-t2) и этап управляемого выхаживания (t2-t3).

В начале цикла обработки, когда съем припуска еще не происходит, величина амплитуды звукового давления Аз сохраняется постоянной. После входа шлифовального круга в контакт с заготовкой контроль касания осуществляется по всплеску величины амплитуды звукового давления Аз на экране компьютера, после чего включается цикл шлифования, продолжительность переходного процесса которого на этапе врезания (t0-t1) ограничивается значением уставки величины амплитуды звукового давления  , исходя из условия обеспечения максимальной производительности при заданной шероховатости шлифованной поверхности деталей. На этапе врезания регулирование поперечной подачи шлифовального круга осуществляют с получением изменения амплитуды звукового давления (AЗ) в функции времени t по экспоненциальному закону:

, исходя из условия обеспечения максимальной производительности при заданной шероховатости шлифованной поверхности деталей. На этапе врезания регулирование поперечной подачи шлифовального круга осуществляют с получением изменения амплитуды звукового давления (AЗ) в функции времени t по экспоненциальному закону:

где  - скорость изменения амплитуды звукового давления, В/с;

- скорость изменения амплитуды звукового давления, В/с;  - скорость изменения амплитуды звукового давления в установившемся режиме, В/с; t - текущее значение времени переходного процесса, с; Тп - постоянная времени, с.

- скорость изменения амплитуды звукового давления в установившемся режиме, В/с; t - текущее значение времени переходного процесса, с; Тп - постоянная времени, с.

Экспериментальные исследования, проводимые авторами, показали, что зависимость (1) является оптимальным алгоритмом управления, адекватно реализуемым бесступенчатым увеличением скорости поперечной подачи St.

Величина постоянной времени Тп определяется по изменению амплитуды звукового давления АЗ путем фиксации с помощью компьютера момента полного затухания переходного процесса (t0-t1) на этапе врезания по зависимости:

где tпп - время полного затухания переходного процесса, с.

Момент полного затухания переходного процесса на этапе врезания определяют из условия:

где  и

и  - среднее значение амплитуды звукового давления в двух последовательных точках измерения, В;

- среднее значение амплитуды звукового давления в двух последовательных точках измерения, В;  - среднее значение амплитуды звукового давления, измеряемое непосредственно перед врезанием круга в заготовку, В; Кз - коэффициент, характеризующий затухание переходного процесса, Кз=0,95 (см. Чубуков А.С., Киньшин А.С. Адаптивное управление круглошлифовальными станками с помощью малой ЭВМ // Станки и инструмент. - 1978. - №9. - С.22-24).

- среднее значение амплитуды звукового давления, измеряемое непосредственно перед врезанием круга в заготовку, В; Кз - коэффициент, характеризующий затухание переходного процесса, Кз=0,95 (см. Чубуков А.С., Киньшин А.С. Адаптивное управление круглошлифовальными станками с помощью малой ЭВМ // Станки и инструмент. - 1978. - №9. - С.22-24).

Переключение поперечной подачи St (см. фиг.1) с врезания на установившийся режим шлифования, участок (t1-t2), происходит по достижению величины уставки  звукового давления (линия 1-1 на фиг.1). Для поддержания постоянной величины амплитуды звукового давления на установившемся этапе шлифования, т.е. выполнения условия

звукового давления (линия 1-1 на фиг.1). Для поддержания постоянной величины амплитуды звукового давления на установившемся этапе шлифования, т.е. выполнения условия  , регулирование поперечной подачи шлифовального круга осуществляют в функции съема припуска, что позволяет обеспечить максимальную производительность и заданную шероховатость шлифованной поверхности деталей.

, регулирование поперечной подачи шлифовального круга осуществляют в функции съема припуска, что позволяет обеспечить максимальную производительность и заданную шероховатость шлифованной поверхности деталей.

Определение величины снимаемого припуска на этапе управляемого выхаживания zв дает возможность установить время окончания режима установившегося (чернового) шлифования, т.е. определить критическую точку для подачи команды на выхаживание, при выполнении которой обеспечивается минимальная продолжительность процесса выхаживания.

где  - постоянная времени, с;

- постоянная времени, с;  - математическое ожидание постоянной времени

- математическое ожидание постоянной времени  .

.

На этапе управляемого выхаживания (t2-tЗ) регулирование поперечной подачи шлифовального круга осуществляют с получением изменения амплитуды звукового давления (см. фиг.1) по экспоненциальному закону в функции постоянной времени, определяемой на этапе выхаживания:

где t=τв - текущее время переходного процесса на этапе выхаживания, с.

Время управляемого выхаживания  ограничивают величиной уставки амплитуды звукового давления А”з (линия 2-2 на фиг.1), устанавливаемой в зависимости от требований к показателям качества шлифованной поверхности деталей.

ограничивают величиной уставки амплитуды звукового давления А”з (линия 2-2 на фиг.1), устанавливаемой в зависимости от требований к показателям качества шлифованной поверхности деталей.

Линия 3-3 ограничивает область режимов, вызывающих прижогообразование и другие термические повреждения шлифованных поверхностей деталей.

Как показали проведенные авторами экспериментальные исследования (фиг.2), при шлифовании деталей-валов по 6-7 квалитетам на круглошлифовальных станках с постоянной времени Тп=2-6 с амплитуда звукового давления А3 имеет корреляционную связь с погрешностью формы обработки деталей Δф, что позволяет выбирать величину уставки А”з (линия 2-2 фиг.1) в пределах допустимой погрешности формы детали Δфдоп.

Таким образом, в результате использования предлагаемого технического решения создается возможность адаптивной системы управления процессом шлифования, повышается производительность и качество обработки деталей.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УПРАВЛЕНИЯ ДВУСТОРОННИМ ТОРЦОВЫМ ШЛИФОВАНИЕМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2490110C2 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ВРЕЗНОГО ШЛИФОВАНИЯ | 2004 |

|

RU2254977C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПОСТОЯННОЙ ВРЕМЕНИ МЕХАНИЧЕСКИХ КОЛЕБАТЕЛЬНЫХ СИСТЕМ | 2007 |

|

RU2328711C1 |

| СПОСОБ ПРАВКИ ШЛИФОВАЛЬНОГО КРУГА | 2008 |

|

RU2400346C2 |

| СПОСОБ ШЛИФОВАНИЯ КОМБИНИРОВАННЫМ АБРАЗИВНЫМ КРУГОМ | 2004 |

|

RU2252124C1 |

| СПОСОБ УПРАВЛЕНИЯ РАБОЧИМ ЦИКЛОМ ПРОЦЕССА ШЛИФОВАНИЯ | 2019 |

|

RU2715580C1 |

| СПОСОБ УПРАВЛЕНИЯ КРУГЛЫМ ВРЕЗНЫМ ШЛИФОВАНИЕМ ПРИ РАБОТЕ В ЦИКЛЕ | 1990 |

|

RU2034692C1 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ВРЕЗНОГО ШЛИФОВАНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2133186C1 |

| СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПРОЦЕССОМ ПРАВКИ СООСНО УСТАНОВЛЕННЫХ ТОРЦЕШЛИФОВАЛЬНЫХ КРУГОВ | 2011 |

|

RU2490113C2 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ КРУГЛОГО ВРЕЗНОГО ШЛИФОВАНИЯ | 1990 |

|

RU2019384C1 |

Изобретение относится к машиностроению и станкостроению и предназначено для автоматизации технологических процессов на врезных шлифовальных станках. Технический результат - повышение производительности и качества обработки. В качестве управляющего параметра в изобретении используется величина амплитуды звукового сигнала. На этапе врезания управление ведут по изменению амплитуды звукового давления в функции времени по экспоненциальному закону, адекватно реализуемому бесступенчатым увеличением скорости врезной подачи до величины уставки амплитуды звукового давления на установившемся этапе шлифования. При этом для поддержания постоянной амплитуды звукового давления корректирующий сигнал формируют в функции скорости съема припуска. На этапе управляемого выхаживания амплитуду звукового давления снижают по экспоненциальному закону в функции постоянной времени, определяемой на этапе выхаживания. Причем время выхаживания ограничивают величиной уставки, устанавливаемой в зависимости от требований к качеству обработки деталей. 2 ил.

Способ управления процессом врезного шлифования, включающий регулирование поперечной подачи шлифовального круга с учетом величины звукового давления акустического сигнала, создаваемого шлифовальным кругом в процессе шлифования, характеризующей текущее состояние режущей способности круга, отличающийся тем, что на этапе врезания регулирование поперечной подачи шлифовального круга осуществляют с получением изменения амплитуды звукового давления (Аз) в функции времени t по экспоненциальному закону  ,

,

где  - скорость изменения амплитуды звукового давления в установившемся режиме, путем бесступенчатого увеличения скорости врезной подачи шлифовального круга до величины уставки (А' з) амплитуды звукового давления, устанавливаемой из условия обеспечения максимальной производительности при заданной шероховатости шлифованной поверхности деталей, при этом для поддержания постоянной амплитуды звукового давления регулирование поперечной подачи шлифовального круга осуществляют в функции скорости съема припуска, а на этапе управляемого выхаживания регулирование поперечной подачи шлифовального круга осуществляют с получением изменения амплитуды звукового давления по экспоненциальному закону

- скорость изменения амплитуды звукового давления в установившемся режиме, путем бесступенчатого увеличения скорости врезной подачи шлифовального круга до величины уставки (А' з) амплитуды звукового давления, устанавливаемой из условия обеспечения максимальной производительности при заданной шероховатости шлифованной поверхности деталей, при этом для поддержания постоянной амплитуды звукового давления регулирование поперечной подачи шлифовального круга осуществляют в функции скорости съема припуска, а на этапе управляемого выхаживания регулирование поперечной подачи шлифовального круга осуществляют с получением изменения амплитуды звукового давления по экспоненциальному закону  в функции постоянной времени Тп, определяемой на этапе выхаживания, причем время выхаживания ограничивают величиной уставки (А” з) амплитуды звукового давления, устанавливаемой в зависимости от требований к качеству обработки деталей.

в функции постоянной времени Тп, определяемой на этапе выхаживания, причем время выхаживания ограничивают величиной уставки (А” з) амплитуды звукового давления, устанавливаемой в зависимости от требований к качеству обработки деталей.

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ВРЕЗНОГО ШЛИФОВАНИЯ | 2004 |

|

RU2254977C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПОСТОЯННОЙ ВРЕМЕНИ МЕХАНИЧЕСКИХ КОЛЕБАТЕЛЬНЫХ СИСТЕМ | 2007 |

|

RU2328711C1 |

| Способ управления процессом врезного шлифования | 1982 |

|

SU1144858A1 |

| DE 3831298 A1, 23.03.1989. | |||

Авторы

Даты

2010-06-20—Публикация

2008-11-20—Подача