4

00

сл

00

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для автоматического контроля размеров деталей при врезном шлифовании | 1980 |

|

SU942971A2 |

| Устройство для автоматического управления врезным шлифованием | 1983 |

|

SU1202831A1 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ВРЕЗНОГО ШЛИФОВАНИЯ | 2004 |

|

RU2254977C1 |

| Устройство управления рабочим циклом при врезном шлифовании | 1986 |

|

SU1400865A1 |

| Устройство для управления шлифовальным станком | 1981 |

|

SU1053067A1 |

| Способ управления рабочим циклом поперечной подачи при врезном шлифовании и устройство для его осуществления | 1985 |

|

SU1296385A1 |

| Самонастраивающееся устройство для автоматического контроля размеров деталей при врезном шлифовании | 1980 |

|

SU931435A1 |

| Способ управления циклом круглого шлифования | 1986 |

|

SU1430241A1 |

| Способ управления циклом шлифовального станка | 1983 |

|

SU1166976A1 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ВРЕЗНОГО ШЛИФОВАНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2133186C1 |

СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ВРЕЗНОГО ШЛИФОВАНИЯ, включающий регулирование поперечной подачи по значению силы резания и по скорости съема в функции припуска, отличающийся тем, что, с целью повьшения производительности путем более полного использования режущей способности шлифовального круга в течение всего периода его стойкости, на этапе врезания управление ведут по силе резания, измеряя скорость съема припуска, а при достижении скоростью съема заданного значения по скорости съема в функции припуска.

ш

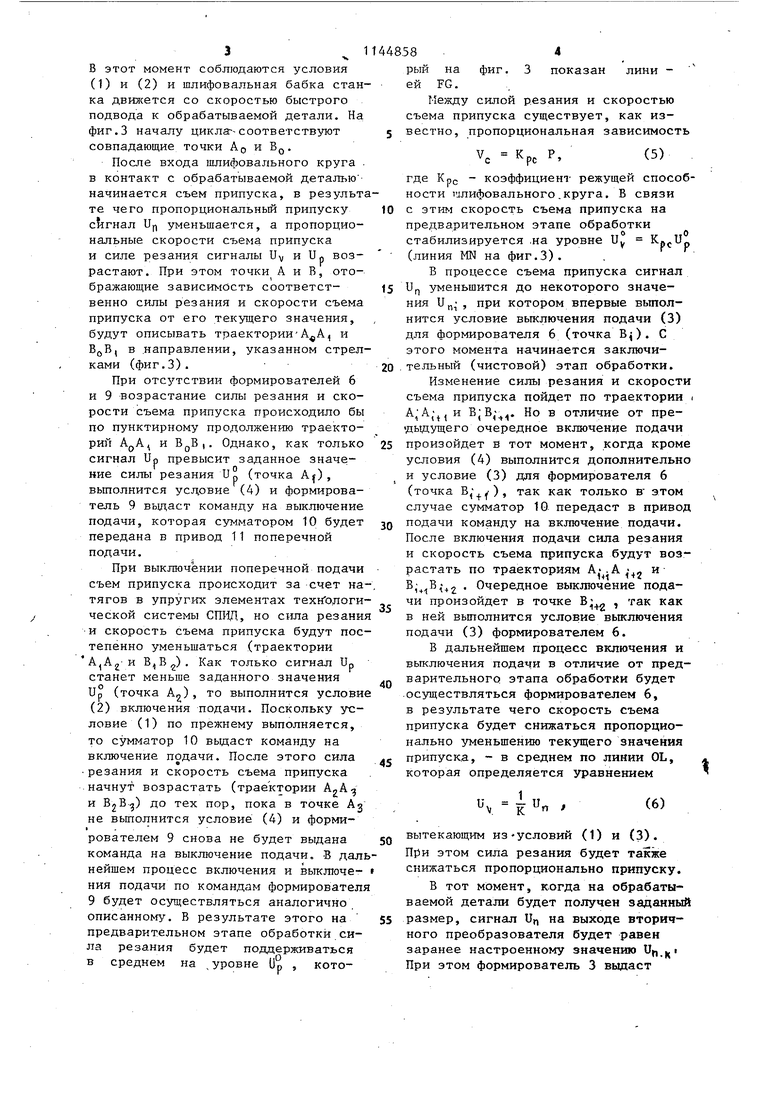

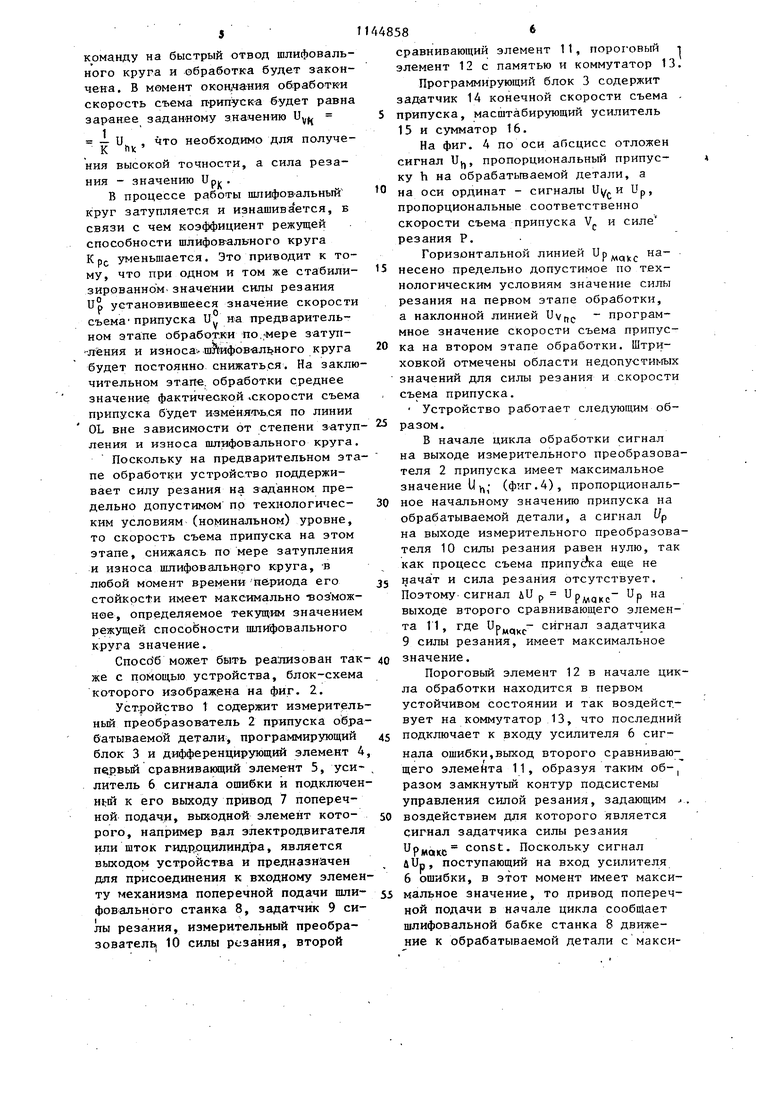

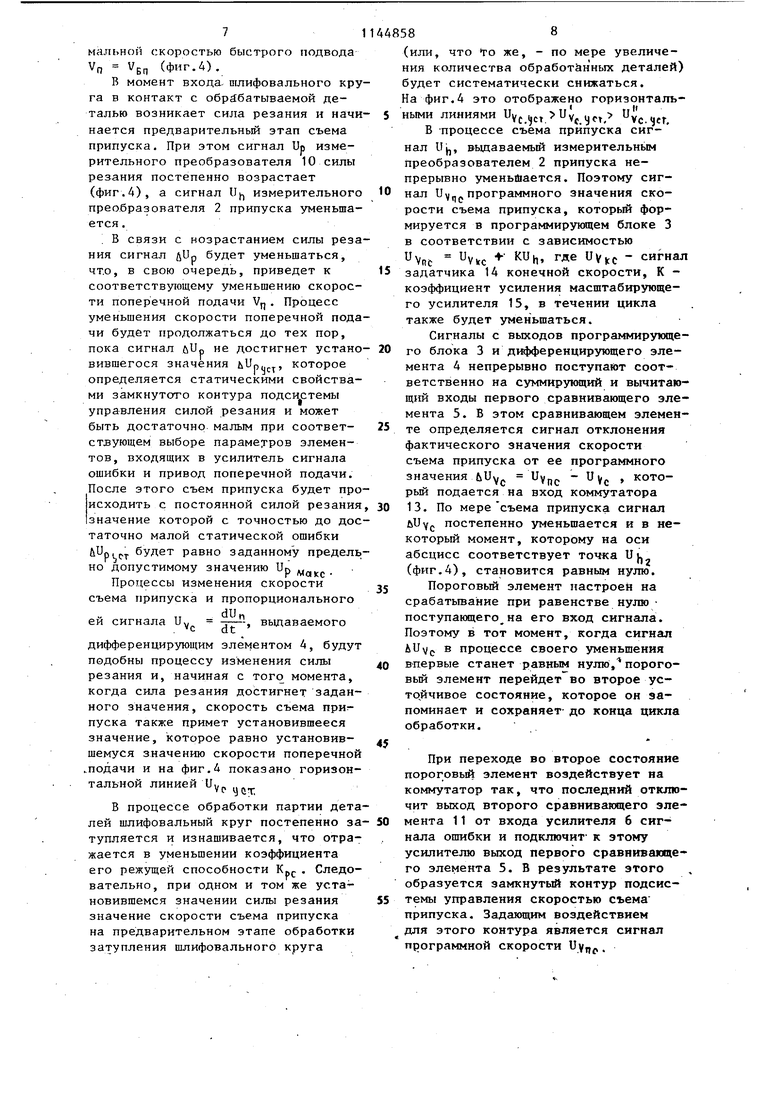

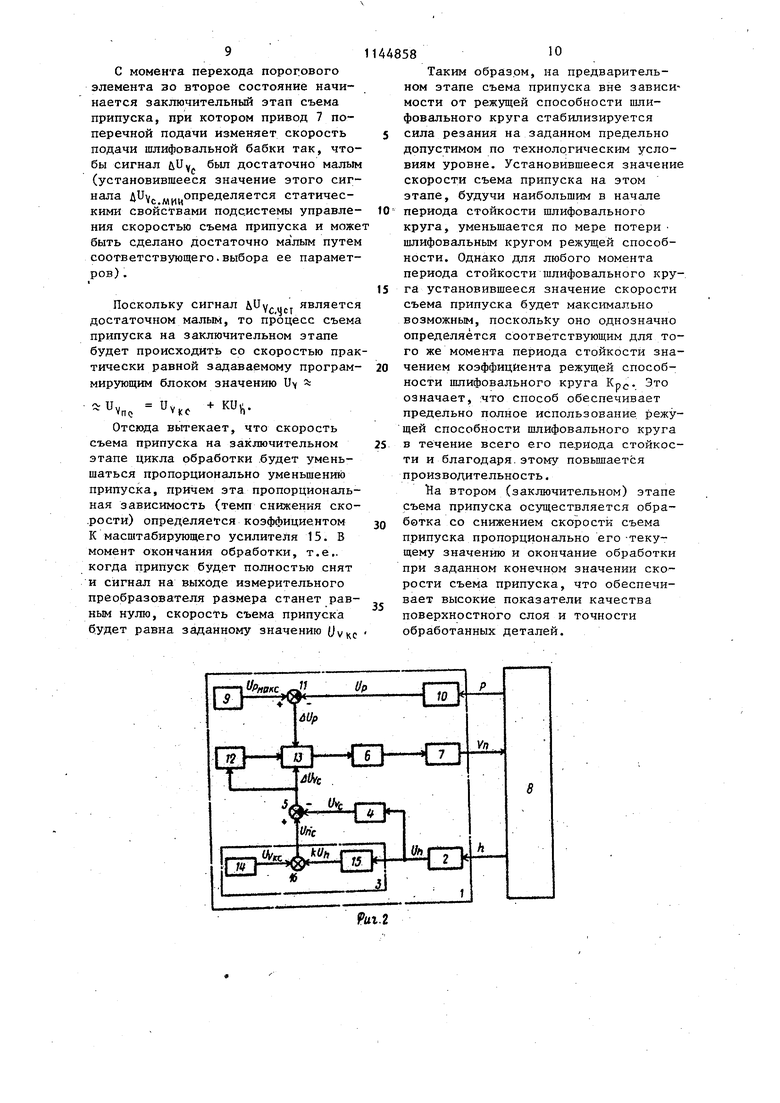

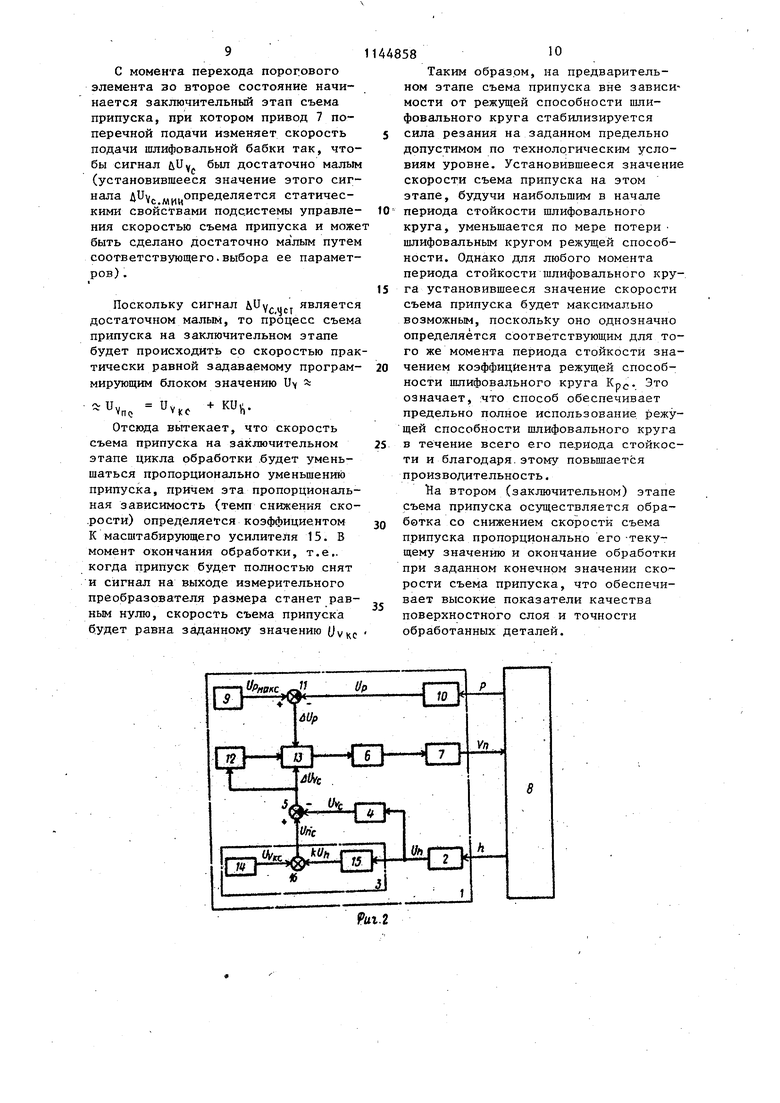

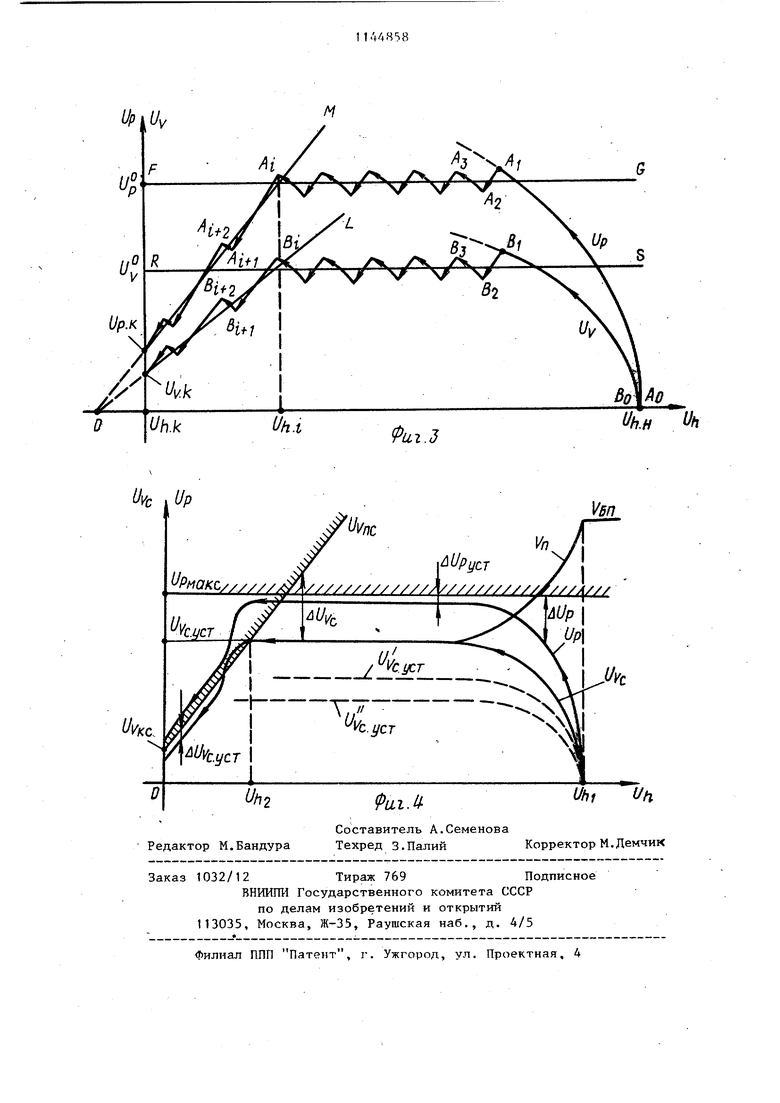

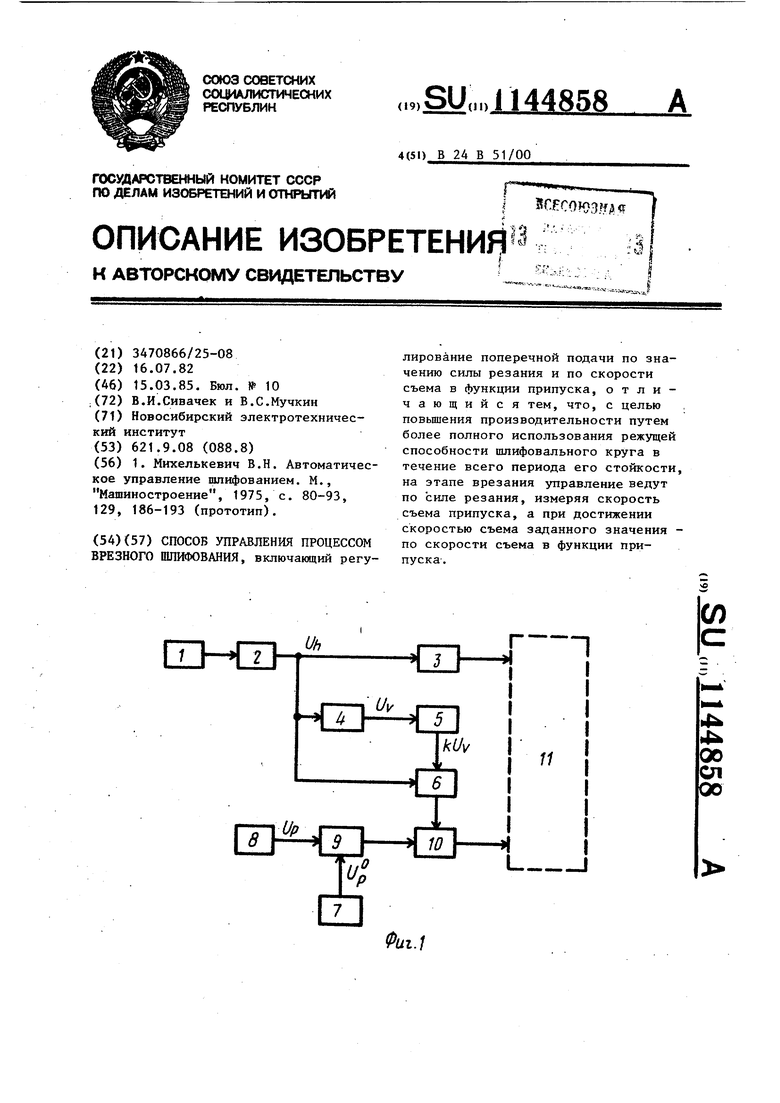

0иг.1 f - 1 Изобретение относится к машиностроению и предназначено для исполь зования на кругло- и внутришлифовал ных станках, Целью изобретения.является повышение производительности путем боле полного использования режущей способности шлифовального круга в тече ние всего периода его стойкости за счет учета реального значения силы резания на этапе врезания. На фиг. 1 и 2 представлены блоксхемы устройств для реализации пред лагаемого способа; на фиг. 3 и 4 графики изменения силы резания, и скорости съема, иллюстрирующие рабо ту устройств соответственно фиг.1 и 2. Устройство, изображенное на фиг. 1, содержит измерительную скоб с первичным преобразователем 1, В7ЮРИЧНЫЙ преобразователь 2, первый формирователь 3 команды на отвод шл фовального круга, дифференциальную цепочку 4с усилителем 5, первый формирователь 6 команды на управление поперечной подачей, задатчик 7 силы резания, измерительный преобра зователь 8 силы резания, второй фор мирователь 9 команды на управление поперечной подачей, сумматор 10, привод 11 поперечной подачи шлифовального круга. Устройство работает следующим образом. . . Измерительная скоба с первичным измерительным преобразователем 1 воспринимает размер обрабатываемой детали и вьщает сигнал переменного тока на вход вторичного преобразователя 2, которьй вырабатывает постоянное напряжение U,, пропорциональное текущему значению припуска (фиг.З); Этот сигнал подается одновременно на входы формирователя 3 команды на отвод шлифовального кру га, дифференцирующей цепочки 4 и на первый вход первого формирователя 6 команды на управление поперечной подачей. Дифференцирующая цепочка 4 вырабатывает сигнал Uy , пропорциональньй скорости съема припуска, которьй после усиления в усилителе 5 в k раз подается на второй вход первого формирователя 6 команды в виде сигнала kUy. Одновременно с этим производится измерение текущего значения силы 82 резания измерительным, преобразователем 8. Пропорциональньй силе резания сигнал Up с выхода измерительного преобразователя 8 подается на второй вход второго формирователя 9 команды на управление поперечной подачей,а на первьй вход этого формирователя с выхода задатчика 7 поступает сигнал Up, определяющий требуемое значение силы резания на предварительном этапе съема припуска. Первьй и второй формирователи 6 и 9 выполнены в виде двухпозиционных релейных элементов. Они сравнивают поступающие на их входы сигналы и в зависимости от результатов сравнения вьщают команды на включение или вьшлючение поперечной подачи щлифовального круга. Команда на включение ,подачи каждым из этих формирователей вьщается при выполнении следующих условий и; up В противоположном случае, когда соблюдаются условия Uh kU, и; .Up указанные формирователи вьщают команды на выключение поперечной подачи шлифовального круга. Сумматор 10 выполнен в виде логического элемента ИЛИ и предназначен для вьщачи в привод 11поперечной подачи команд на включение или выключение поперечной подачи шлифовального круга. Команду на включение этот сумматор выдает в тех случаях, когда соответствующие командь поступают одновременно на оба его входа, т.е. при одновременном вьшолнении условий (1) и (2). Если же хотя бы на один из его входов поступает команда на выключение подачи, т.е. выполняется одно из условий (3) или (4), или оба одновременно, то сумматор 10 выдает команду на вьпслючение подачи. В начале цикла обработки, когда съем припуска еще не происходит, сигнал и имеет значение V (фиг.З) соответствующее начальному припуску, а сигнал Uy на выходе дифференцирую щей цепочки 4 и сигнал измерительного преобразователя 8 силы равны нулю. Э в этот момент соблюдаются условия (1)и (2) и шлифовальная бабка стан ка движется со скоростью быстрого подвода к обрабатываемой детали. На фиг.З началу цикла -соответствуют совпадающие точки АО и BQ. После входа шлифовального круга в контакт с обрабатываемой детальюначинается съем припуска, в результ те чего пропорциональньш припуску с ггпап И уменьшается, а пропорциональные скорости съема припуска и силе резания сигналы U и Up возрастают. При этом точки А и В, отображающие зависимс)сть соответственно силы резания и скорости съема припуска от его текущего значения, будут описывать траекторииА А и B(jB, в направлении, указанном стрел ками (фиг.З). При отсутствии формирователей 6 и 9 возрастание силы резания и скорости съема припуска происходило бы по пунктирному продолжению траекторий Ар А, и ВдВ,. Однако, как только сигнал Up превысит заданное значение силы резания Up (точка Aj), выполнится усдовие (4) и формирователь 9 выдаст команду на выключение подачи, которая сумматором 10 будет передана в привод 11 поперечной подачи. При выключении поперечной подачи съем припуска происходит за счет на тягов в упругих элементах технЪлоги ческой системы СПИД, но сила резани и скорость съема припуска будут пос тепенно уменьшаться (траектории В,вр. Как только сигнал Up станет меньше заданного значения Up (точка А), то выполнится услови (2)включения подачи. Поскольку условие (1) по прежнему выполняется, то сумматор 10 вьщаст команду на включение подачи. После этого сила .резания и скорость съема припуска начнут возрастать (траектории и В2В) до тех пор, пока в точке Ад не вьшолнится условие (4) и формирователем 9 снова не будет выдана команда на выключение подачи. В дал нейшем процесс включения и выключениЯ подачи по командам формировател 9 будет осу цествляться аналогично , описанному. В результате этого на предварительном этапе обработки сила резания будет поддерживаться в среднем на ,уровне Up , кото84рый на фиг. 3 показан лини ей FG. Между сгшой резания и скоростью съема припуска существует, как известно, пропорциональная зависимость Vc Кр, Р, где Крр - коэффициент режущей способности Ч1лифовального.круга. В связи с этим скорость съема припуска на предварительном этапе обработки стабилизируется .на уровне Uy (линия MN на фиг.З). В процессе съема припуска сигнал Uf, уменьшится до некоторого значения и„ , при котором впервые вьтолнится условие выключения подачи (3) для формирователя 6 (точка В). С этого момента начинается заключительный (чистовой) этап обработки. Изменение силы резания и скорости съема припуска пойдет по траектории . А,А,, и BjB,. Но в отличие от предьщущего очередное включение подачи произойдет в тот момент, когда кроме условия (4) выполнится дополнительно и условие (3) для формирователя 6 (точка В,), так как только в этом случае сумматор 10 передаст в привод подачи команду на включение подачи. После включения подачи сила резания и скорость съема припуска будут возрастать по траекториям А-. иВ, Очередное выключение подачи произойдет в точке , так как в ней вьтолнится условие выключения подачи (3) формирователем 6. В дальнейшем процесс включения и выключения подачи в отличие от предварительного этапа обработки будет осуществляться формирователем 6, в результате чего скорость съема припуска будет снижаться пропорционально уменьшению текущего значения припуска, - в среднем по линии OL, . которая определяется уравнением S, п . вытекающим из-условий (1) и (3). При этом сила резания будет также снижаться пропорционально припуску. В тот момент, когда на обрабатываемой детали будет получен заданный размер, сигнал U,, на выходе вторичного преобразователя будет равен заранее настроенному значению Uj, i При этом формирователь 3 выдаст команду на быстрый отвод шлифовального круга и обработка будет закончена. В момент оконда-ни-я обработк-и скорость съема п-рипуск-а будет равна заранее заданиому значению U - и , что необходимо для получеК ПК ния высокой точности, а сила резания - значению U В процессе работы шлифов-альный круг затупляется и изнашивается, в связи с чем коэффициент режущей способности шлифов-алкного круга К PC уменьшается. Это приводит к тому, что при одном и том же стабилизированном- значении силы резания Up установившееся значение скорости съемаприпуска U° на предварительном этапе обработки no.iMepe затуп-лёния и износа;-шЙифoв-aлI нoгo круга будет постоянно снижаться. На заклю чительном этапе, обработки среднее значение фактической «скорости съема припуска будет и-зменлч-.ь.ся по линии OL вне зависимости от степени затуп ления и износа шлифовального круга Поскольку на предварительном эта пе обработки устройство поддерживает силу резания на заданном предельно допустимом по технологическим условиям (номинальном) уровне, то скорость съема припуска на этом этапе, снижаясь по мере затупления и износа шлифовального круга, -в любой момент времени периода его стойкрс и имеет максимально -возможнее, определяемое текущ м значением режущей спосоЬности шлифовального круга значение. Способ может бБ1ть реализован так же с помощью устройства, блок-схема которого изображена на фиг. 2. Устройство 1 содержит измерител ный преобразователь 2 припуска обра батываемой детали, программирующий блок 3 и дифференцирующий элемент педвьй сравнивающий элемент 5, уси литель 6 сигнала ошибки и подключе нда к его выходу привод 7 поперечной подачи, выходной элемент которого, например вдл электродвигател или шток гидррцилиндра, является выходом устройства и предназначен для присоединения к входному элеме ту механизма поперечной подачи шли фовального станка 8, задатчик 9 си лы резания, измерительный преобразователь; 10 силы резания, второй 58fc сравнивающий элемент 11, пороговьй т элемент 12 с памятью и коммутатор 13. Программирующий блок 3 содержит задатчик 14 конечной скорости съема припуска, масштабирующий усилитель 15 и сумматор 16. На фиг. 4 по оси абсцисс отложен сигнал и, пропорциональный припус- ку h на обрабатываемой детали, а на оси ординат - сигналы Up, пропорциональные соответственно скорости съема припуска V и силе резания Р. . Горизонтальной линией Up.,. нанесено предельно допустимое по технологическим условиям значение силы резания на первом этапе обработки, а наклонной линией Uvnc программное значение скорости съема припуска на втором этапе обработки. Штриховкой отмечены области недопустимых значений для силы резания и скорости съема припуска. Устройство работает следующим образом. В начале цикла обработки сигнал на выходе измерительного преобразователя 2 припуска имеет максимальное значение (фиг.4), пропорциональное начальному значению припуска на обрабатываемой детали, а сигнал Up на выходе измерительного преобразователя 10 силы резания равен нулю, так как процесс съема припус ка еще не начат и сила резания отсутствует. Поэтому сигнал лО р Up,- Up на выходе второго сравнивающего элемента 11, где ,- сигнал задатчика 9 силы резания, имеет максимальное значение. Пороговый элемент 12 в начале цикла обработки находится в первом устойчивом состоянии и так воздействует на коммутатор 13, что последний подключает к входу усилителя 6 сигнала ошибки,выход второго Сравнивающего элемейта 11, образуя таким об-, разом замкнутый контур подсистемы управления силой резания, задающим 4. воздействием для которого является сигнал задатчика силы резания Рмакс const. Поскольку сигнал utJp, поступающий на вход усилителя 6 ошибки, в этот момент имеет максимальное значение, то привод поперечной подачи в начале цикла сообщает шлифовальной бабке станка 8 движение к обрабатываемой детали с макси7мальной скоростью быстрого подвода УП УБП (фиг.4). в момент входа, шлифовального кру га в контакт с обрабатываемой деталью возникает сила резания и начи нается предварительньй этап съема припуска. При этом сигнал Up измерительного преобразователя 10 силы резания постепенно возрастает (фиг.4), а сигнал IJ измерительного преобразователя 2 припуска уменьшается . . В связи с возрастанием силы реза ния сигнал ftUp будет уменьшаться, что, в свою очередь, приведет к соответствующему уменьшению скорости поперечной подачи V, Процесс уменьшения скорости поперечной пода чи будет продолжаться до тех пор, пока сигнал uUp не достигнет устано вившегося значения iiUp, которое определяется статическими свойствами замкнутого контура подсистемы управления силой резания и может быть достаточно малым при соответствующем выборе параме -ров элементов, входящих в усилитель сигнала ошибки и привод поперечной подачи. После этого съем припуска будет про исходить с постоянной силой резания значение которой с точностью до дос таточно малой статической ошибки , будет равно заданному предель но допустимому значению Up Процессы изменения скорости съема припуска и пропорционального dUn ей сигнала U выдаваемого IT дифференцирующим элек1ентом 4, будут подобны процессу изменения силы резания и, начиная с того момента, когда сила резания достигнет заданного значения, скорость съема припуска также примет установившееся значение, которое равно установившемуся значению скорости поперечной ,подачи и на фиг,4 показано горизонтальной линией Uyp В процессе обработки партии дета лей шлифовальный круг постепенно за тупляется и изнашивается, что отражается в уменьшении коэффициента его режущей способности Кр, . Следовательно, при одном и том же уста новившемся значении силы резания значение скорости съема припуска на предварительном этапе обработки затупления шлифовального круга 88 (или, что го же, - по мере увеличеия количества обработйнньгх деталей) удет систематически снижаться. а фиг.4 это отображено горизонтальыми линиями Uvc.i)ct.V{.ycT, Vc.ycr. В -процессе съема припуска сигнал Uj,, выдаваемый измернтельньм преобразователем 2 припуска непрерывно уменьшается. Поэтому сигнал Uy программного значения скорости съема припуска, который формируется в программирующем блоке 3 в соответствии с зависимостью Vnc Vkc h. где - сигнал задатчика 14 конечной скорости, К коэффициент усиления масштабирующего усилителя 15, в течении цикла также будет уменьшаться. Сигналы с выходов программирующего блока 3 и дифференцирующего элемента 4 непрерывно поступают соответственно на суммирующий и вычитающий входы первого сравнивающего элемента 5. В этом сравнивающем элементе определяется сигнал отклонения фактического значения скорости съема припуска от ее программного значения &Uy Uy который подается на вход коммутатора 13. По мересъема припуска сигнал ftUy постепенно уменьшается и в некоторый момент, которому на оси абсцисс соответствует точка Uj (фиг.4), становится равным нулю. Пороговый элемент настроен на срабатьгоание при равенстве нулю поступакидего на его вход сигнсша. Поэтому в тот момент, когда сигнал в процессе своего уменьшения впервые станет равным нулю, пороговый элемент перейдет во второе ус- то,йчивое состояние, которое он запоминает и сохраняет- до конца цикла обработки. При переходе во второе состояние пороговый элемент воздействует на коммутатор так, что последний отключит выход второго сравнивающего элемента 11 от входа усилителя 6 сигнала ошибки и подключит- к этому усилителю выход первого сравнивающего элемента 5. В результате этого образуется замкнутый контур подсистемы управления скоростью съема припуска. Задающим воздействием для этого контура является сигнал программной скорости иу„,. 9 С момента перехода порогового элемента зо второе состояние начинается заключительный этап съема припуска, при котором привод 7 поперечной подачи изменяет скорость подачи шлифовальной бабки так, чтобы сигнал uUve достаточно малым (установившееся значение этого сигнала AUv ......определяется статическими свойствами подсистемы управления скоростью съема припуска и може быть сделано достаточно малым путем соответствующего.выбора ее параметров) . Поскольку сигнал Uy ц является достаточном малым, то процесс съема припуска на заключительном этапе будет происходить со скоростью прак тически равной задаваемому программирующим блоком значению Uy и: Отсюда вытекает, что скорость съема припуска на заключительном этапе цикла обработки .будет уменьшаться пропорционально уменьшению припуска, причем эта пропорциональная зависимость (темп снижения ско.рости) определяется коэффициентом К масй1табирующего усилителя 15. В момент окончания обработки, т.е.. когда припуск будет полностью снят и сигнал на выходе измерительного преобразователя размера станет равным нулю, скорость съема припуска будет равна заданному значению UVKC 58 . Таким образом, на предварительном этапе съема припуска вне зависимости от режущей способности шлифовального круга стабилизируется сила резания на заданном предельно допустимом по технологическим условиям уровне. Установившееся значение скорости съема припуска на этом этапе, будучи наибольшим в начале периода стойкости шлифовального круга, уменьшается по мере потери шлифовальньм кругом режзщей способности. Однако для любого момента периода стойкости шлифовального круга установившееся значение скорости съема припуска будет максимально возможным, поскольку оно однозначно определяется соответствующим для того же момента периода стойкости значением коэффициента режущей способности шлифовального круга Кр. Это означает, :что способ обеспечивает предельно полное использование режущей способности шлифовального круга в течение всего его пе.рйода стойкости и благодаря, этому повьштается производительность. 1На втором (заключительном) этапе съема припуска осзпцествляется обрабетка со снижением скорости съема припуска пропорционально его -текущему значению и окончание обработки при заданном конечном значении скорости съема припуска, что обеспечивает высокие показатели качества поверхностного слоя и точности обработанных деталей.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Михелькевич В.Н | |||

| Автоматическое управление шлифованием | |||

| М., Машиностроение, 1975, с | |||

| Капельная масленка с постоянным уровнем масла | 0 |

|

SU80A1 |

Авторы

Даты

1985-03-15—Публикация

1982-07-16—Подача