Изобретение относится к измерительной технике, в частности к устройствам для автоматического контроля состояния расплава в ковше при внепечной обработке стали на установках доводки металла в ковше (другое название - установки продувки стали аргоном) и на установках «Печь-ковш» (другое название - агрегаты комплексной обработки стали в ковше).

Изобретение может быть применено при автоматическом измерении в ходе внепечной обработки стали толщины слоя шлака в ковше, в частности, перед подачей сыпучих добавок в ковш со сталью. Оперативное измерение толщины слоя шлака позволяет точно назначать массы сыпучих материалов для корректировки химического состава стали, а также точно назначать режимы корректировки теплового состояния расплава в ковше.

Известен способ контроля и измерения положения зеркала металлической ванны при электрошлаковой сварке, реализованный в регуляторе уровня металлической ванны. В процессе электрошлаковой сварки металлическая ванна поднимается вверх. При этом нижняя часть ванны постепенно кристаллизуется, образуя сварной шов. Сверху металлической ванны располагается ванна расплавленного шлака, в которую сверху погружен электрод. Между электродом и преимущественно сварным швом (изделием) протекает электрический (сварочный) ток. Выделяющееся при этом тепло и является основным источником тепла для электрошлаковой сварки (Патон Б.Е., Лебедев В.К. Электрооборудование для дуговой и шлаковой сварки. М.: Машиностроение, 1969. - Стр.126-127).

Способ включает установку внутрь металлической ванны жаростойкого электрического щупа из карбида кремния через изолирующую втулку, расположенную в стенке ползуна. Рабочий конец щупа все время находится вблизи зеркала металла, то есть вблизи контакта шлаковой и металлической ванн. Если скорость подъема ползунов становится меньше скорости подъема металлической ванны, то щуп постепенно опускается в металлическую ванну. Если скорость подъема ползунов становится больше скорости подъема металлической ванны, то щуп постепенно поднимается в шлаковую ванну.

С одной стороны, щуп через дроссель электрически соединяют с токоподводом электрода. С другой стороны, через лампу накаливания и первичную обмотку трансформатора его соединяют с изделием. Способ предусматривает фиксацию падения напряжения на трансформаторе датчика положения щупа. По мере подъема щупа и перехода его в шлак напряжение на выходной обмотке трансформатора возрастает. При этом лампочка загорается, свидетельствуя о переходе щупа в шлак. При опускании щупа из шлаковой ванны в металлическую ванну напряжение на выходной обмотке трансформатора снижается. При этом лампочка тухнет, свидетельствуя о переходе щупа в жидкий металл. То есть, по горению лампочки контролируют скрытое от прямого визуального наблюдения положение щупа с ползунами относительно зеркала металлической ванны. По напряжению на выходной обмотке трансформатора измеряют это положение. Способ позволяет контролировать и измерять относительное положение границы расплава шлак-металл (то есть текущее положение границы «шлак-металл» относительно подвижного местоположения щупа).

К недостатку способа относится то, что он не пригоден для измерения толщины слоя шлака в ковше при внепечной обработке стали. Через ковш с расплавом шлака и металла электрический ток не пропускается. Технически весьма сложно устанавливать щупы в стенках многочисленных ковшей и всякий раз подключать их с остальной частью системы измерения. Высота налива стали в ковшах (связанная с выходом годного и кампанией ковша) не остается постоянной и от ковша к ковшу изменяется. Кроме того, способ измеряет лишь положение нижней границы шлаковой ванны, но не толщины слоя шлака.

Наиболее близким к предлагаемому является способ измерения уровня расплава в ковше при продувке его газом через погружную фурму, включающий измерение давления газа перед фурмой, сглаживание сигнала, характеризующего давление, во времени, определение на сглаженной зависимости сигнала давления точки перегиба, определение момента времени tn, соответствующего найденной точке перегиба на сглаженной зависимости сигнала, характеризующего давление от времени, соответствующей моменту касания соплом фурмы зеркала расплава, предварительную оценку среднестатистического уровня днища ковша Нд, оперативное измерение величины укорочения фурмы Δl(t) и определение по нему величины укорочения фурмы на конец предыдущего цикла продувки ΔlК, непрерывное измерение положения каретки механизма перемещения фурмы во времени НK(t), определение по зависимости НK(t) и по моменту времени tn положения каретки механизма перемещения фурмы, соответствующего моменту времени tn, и расчет уровня расплава НPH в ковше для новой фурмы по математическому выражению: НPH=Нкп-Lф-Нд, а уровня расплава в ковше НPП для повторно используемой фурмы - по математическому выражению Нрп=Нкп-(Lф-Δlк)-Нд». (Патент RU 2324904 МПК 7 G01F 23/14, C21C 7/072. Способ измерения уровня расплава в ковше. Веревкин В.И., Турчанинов Е.Б., Турчанинов А.Е., Галицкая Л.В., Седых С.В. - Заявл. 20.11.2006. Опубл. 20.05.2008. Бюл. №14).

К недостатку способа относится то, что хотя он и позволяет достаточно технологично измерить уровень всего расплава в ковше, но не позволяет автоматически измерить толщину слоя шлака - расстояние от нижней границы шлаковой ванны до ее верхней границы.

Целью изобретения является автоматическое измерение толщины слоя шлака по поведению импеданса (активного электрического сопротивления) в переходе «Погружная фурма - расплав шлака - расплав стали», а также повышение технологичности и снижение трудозатрат при проведении измерений толщины слоя шлака в ковше со сталью и шлаком.

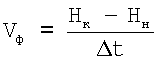

Поставленная цель достигается тем, что в способе автоматического измерения толщины слоя шлака в ковше при внепечной обработке стали, включающем измерение и сглаживание сигнала во времени, непрерывное измерение положения каретки механизма перемещения фурмы во времени Нк(t), определение по зависимости Нк(t) и по моменту времени положения каретки механизма перемещения фурмы, соответствующего этому моменту времени, дополнительно скорость опускания погружной фурмы поддерживают постоянной, в качестве исходного сигнала используют падение напряжения на введенном активном сопротивлении нагрузки, вызываемое источником тока, включенным в электрическую цепь между телегой сталевоза и погружной фурмой, по первому скачку падения напряжения определяют нулевой момент времени - момент касания фурмой верхней границы расплава шлака, с этого момента времени на фиксированном интервале времени Δt определяют начальное Нн и конечное Нк положения каретки механизма перемещения фурмы, по выражению  определяют скорость опускания фурмы Vф, временной сигнал падения напряжения на введенном активном сопротивлении нагрузки дифференцируют, на полученной зависимости находят экстремальное значение, соответствующее моменту времени tn касания соплом фурмы зеркала расплава стали, одновременно являющегося нижней границей расплава шлака, а толщину слоя шлака в ковше находят перемножением tn и Vф.

определяют скорость опускания фурмы Vф, временной сигнал падения напряжения на введенном активном сопротивлении нагрузки дифференцируют, на полученной зависимости находят экстремальное значение, соответствующее моменту времени tn касания соплом фурмы зеркала расплава стали, одновременно являющегося нижней границей расплава шлака, а толщину слоя шлака в ковше находят перемножением tn и Vф.

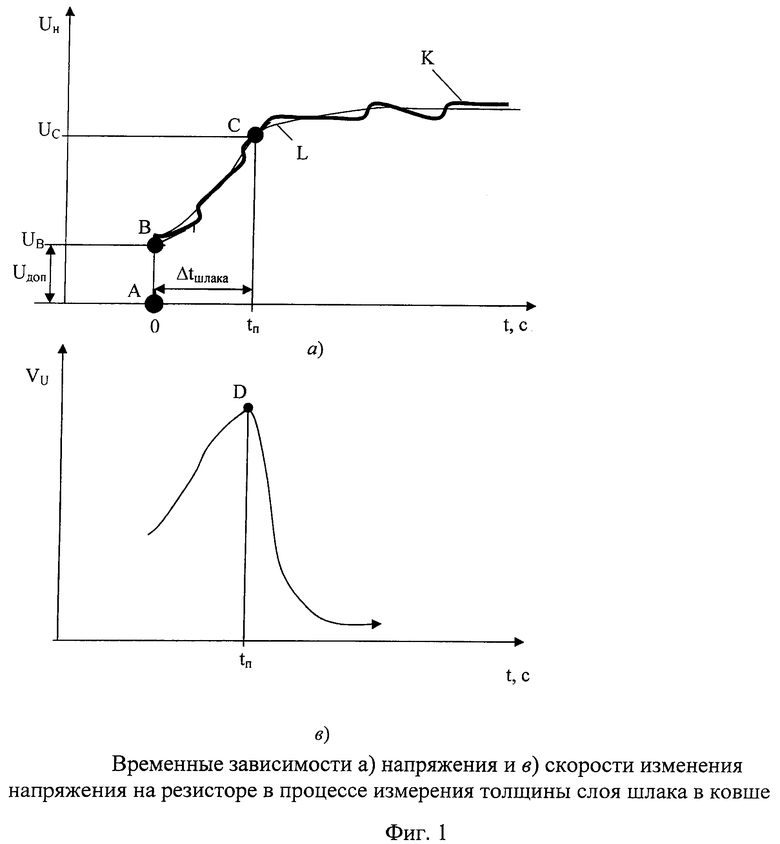

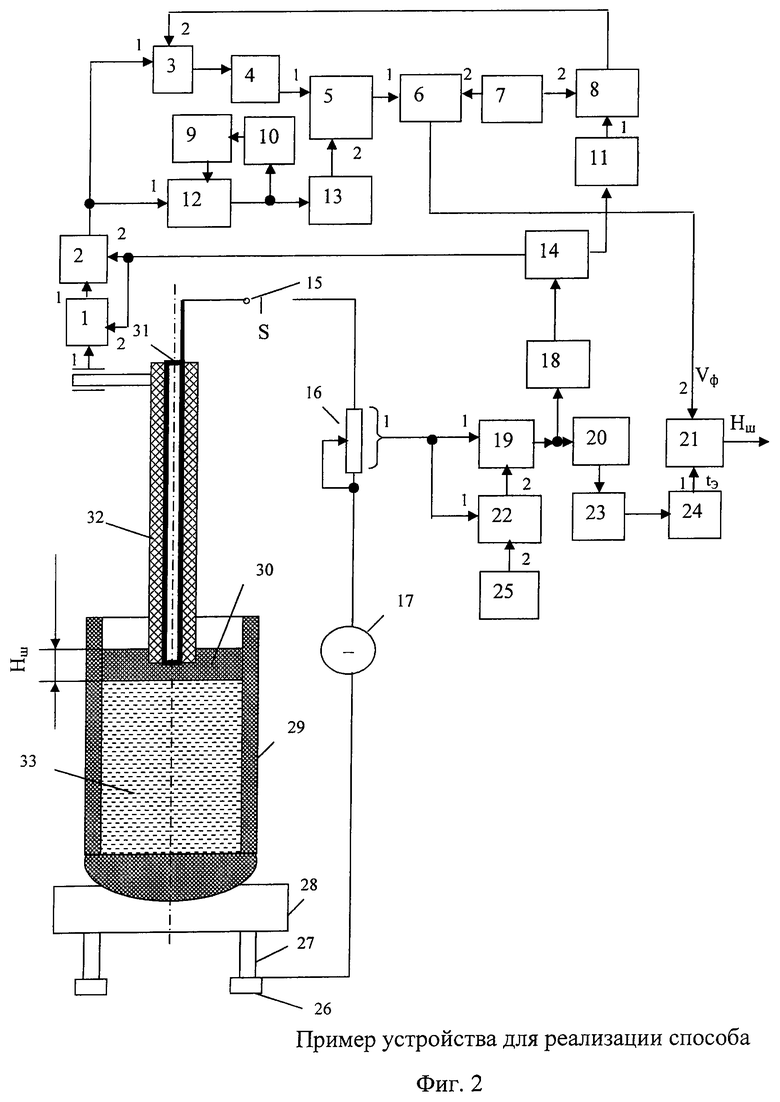

На фиг.1 приведены временные зависимости а) напряжения и в) скорости изменения напряжения на переменном резисторе в процессе измерения толщины слоя шлака в ковше. На фиг.2 приведен пример устройства для реализации способа.

На фиг.1 обозначено: 1 - временная зависимость падения напряжения на переменном резисторе (сопротивлении нагрузки); 2 - сглаженная временная зависимость напряжения на сопротивлении нагрузки; А - точка скачка падения напряжения на сопротивлении нагрузки; В - точка касания рабочего конца фурмы поверхности расплава шлака; С - точка касания рабочего конца фурмы поверхности расплава стали; D - точка перегиба временной зависимости скорости изменения напряжения на переменном резисторе в процессе измерения толщины слоя шлака в ковше.

На фиг.2 обозначено: 1- датчик положения; 2 - цифроаналоговый преобразователь; 3, 12, 18, 19 - ключи; 4, 13 - блоки памяти; 5 - вычитатель; 6 - делитель; 7, 25 - задатчики; 8, 10, 22 - компаратор; 9 - RS-триггер; 11 - счетчик времени; 14 - генератор тактовых импульсов; 15 - выключатель; 16 - переменный резистор (сопротивление нагрузки); 17 - источник постоянного тока; 20 - фильтр; 21 - умножитель; 23 - дифференциатор; 24 - экстремальный регулятор; 26 - рельс; 27 - колесо; 28 - телега сталевоза; 29 - ковш со сталью (и шлаком); 30 - расплав шлака; 31 - металлическая труба; 32 - погружная фурма; 33 - расплав стали.

Датчик положения 1 через ЦАП 2 соединен с первыми входами ключей 3 и 12. Выход ключа 3 блок памяти 4 соединен с первым входом вычитателя 5. Выход ключа 12 соединен через блок памяти 13 со вторым входом вычитателя 5 и через компаратор 10 и RS-триггер 9 с управляющим входом 2 этого ключа. Выход вычислителя 5 соединен с первым входом делителя 6. Его второй вход соединен с выходом задатчика 7. Кроме того, выход задатчика 7 соединен со вторым входом компаратора 8. Выход делителя 6 соединен со вторым входом умножителя 21.

Выход генератора тактовых импульсов 14 через счетчик 11 соединен с первым входом компаратора 8. Кроме того, выход генератора тактовых импульсов 14 соединен со вторыми входами датчика положения 1 и ЦАП 2. Выход компаратора 8 соединен со вторым входом ключа 3.

Переменный резистор 16 соединен с первыми входами ключа 19 и компаратора 22. Выход задатчика 25 соединен со вторым входом компаратора 22. Выход же компаратора 22 соединен со вторым входом ключа 19. Выход ключа 19 соединен через ключ 18 со входом генератора тактовых импульсов 14 и через фильтр 20, дифференциатор 23, экстремальный регулятор 24 с первым входом умножителя 21. Выход умножителя 21 представляет собой искомую толщину слоя шлака в ковше Нк.

Металлическая труба 31 погружной футерованной фурмы 32 через выключатель 15, переменный резистор 16, источник постоянного тока 17, рельс 26, колесо 27, телегу сталевоза 28 электрически соединен с ковшом со сталью 30. Причем источник постоянного тока 17 с рельсом 26 соединен жестко. Несколько колес 27 с рельсом связаны подвижным контактом, поскольку телега сталевоза 28 катится по рельсу 26. Колеса 27 через закрепленные на телеге сталевоза оси электрически жестко соединены с корпусом телеги и далее со стойками (опорами ковша). Стойки через контакт, образовавшийся при базировании ковша со сталью и шлаком, связаны с цапфами ковша 29. Цапфы жестко закреплены на металлическом корпусе ковша 29.

В качестве технической базы устройства используются, например, следующие элементы: датчик положения 1 - типа ПДФ-3; цифроаналоговый преобразователь 2 - на микросхеме 594ПА1; ключи 3, 12, 18, 19 - на микросхеме 543КН3; блоки памяти 4, 13 - на микросхеме КР1100СК2; вычитатель 5 - на микросхеме К155ИМ7; делитель 6 - на микросхеме К155ИЕ2; задатчики 7, 25 - марки МТД SVV-10/4-P; компараторы 8, 10, 22 - на микросхеме 554СА3; RS-триггер 9 - на микросхеме К155 ИР1; счетчик времени 11 - на микросхеме К155ИЕ2; генератор тактовых импульсов 14 - на микросхеме К155АГ1; выключатель 15 - типа МГП-10; переменный резистор (сопротивление нагрузки) 16 типа СП; источник постоянного тока 17 - типа ВС; фильтр 20 - на базе пассивных RC-цепей потенциального типа; умножитель 21 - на микросхеме К555ИП9; дифференциатор 23 - типа ДЛ-Т; экстремальный регулятор 24 - марки АРС-2-0.

Сущность способа заключается в следующем.

Сталевозный ковш со сталью и шлаком 29 конструктивно выполнен в виде стального корпуса, изнутри футерованного огнеупорным кирпичом. Он обладает достаточно хорошей электропроводностью. Это позволяет по величине электрического сопротивления электрической цепи между фурмой 32 и расплавом стали 33 зафиксировать начальный момент времени касания рабочим (нижним) концом фурмы 32 верхней границы шлака. В этот момент времени возникает электрический контакт рабочего конца фурмы с верхней границей шлака.

На фиг.2, изображающей изменение падения напряжения на переменном резисторе 16 по мере погружения фурмы 32 в расплав шлака и стали, появление электрического контакта отображается участком АВ. По мере дальнейшего опускания фурмы 32 рабочий конец фурмы проходит слой расплава шлака 30. Удельная электропроводность расплава шлака примерно в 70 раз выше, чем электрическое сопротивление расплава стали. Поэтому по мере приближения рабочего конца фурмы 32 к верхней границе расплава стали 33 электрическое сопротивление участка электрической цепи «Погружная фурма - расплав шлака - расплав стали» быстро снижается. Сила тока в измерительной цепи также быстро растет. На фиг.2 прохождение фурмой 32 слоя расплава шлака 30 выражается участком ВС, соответствующим большой скорости изменения падения напряжения на переменном резисторе 16.

В момент времени tп, соответствующий моменту времени касания рабочим концом фурмы 32 верхней границы расплава стали 33, на графике фиг.2 появляется точка перегиба С. При дальнейшем опускании фурмы падение напряжения будет изменяться мало.

Продифференцируем временную зависимость падения напряжения на переменном резисторе 16. Полученная зависимость скорости изменения падения напряжения на переменном резисторе 16 имеет экстремальный характер. Как следует из анализа исходной дифференцируемой временной зависимости напряжения, на переменном резисторе в процессе измерения толщины слоя шлака в ковше (кривая а) на фиг.1) именно в момент касания рабочим (нижним) концом фурмы скорость изменения напряжения на переменном резисторе 16 будет максимальна. Находят экстремум полученной временной зависимости. Определяют момент времени tn, соответствующий этому экстремуму. Измерив скорость опускания фурмы Vф, по выражению tn·Vф можно определить искомую толщину слоя шлака.

С помощью представленного на фиг.2 устройства способ реализуется следующим образом.

При внепечной обработке стали ковш со сталью и шлаком 29 с помощью крана устанавливают на телегу сталевоза 28 и на ней завозят под погружную футерованную фурму 32.

Устройство включают. Включают выключатель 15. Поскольку электрическая цепь питания переменного резистора (сопротивления нагрузки) 16 оказывается разорванной (фурма 32 не вступила в контакт с электропроводным шлаком), то сила тока в цепи пока близка к нулю. Начинают опускать фурму 32 в ковш с расплавом стали и шлака. Скорость опускания погружной фурмы поддерживают постоянной. Как известно, шлак значительно легче стали и находится в ковше над сталью.

Датчик положения 1 позволяет преобразовать текущее положение фурмы 32 в эквивалентное значение выходной величины. С его помощью производят непрерывное измерение положения каретки механизма перемещения фурмы во времени Нк(t). По зависимости Hк(t) и по моменту времени определяют положение каретки механизма перемещения фурмы, соответствующее этому моменту времени.

Цифроаналоговый преобразователь (ЦАП) 2 позволяет преобразовать этот сигнал в аналоговый. Однако для работы датчика положения 1 и ЦАП 2 требуются тактовые импульсы, которые начинают поступать с генератора тактовых импульсов 14 при появлении разрешающего сигнала с ключа 18. Сигнал же на выходе ключа 18 появится при выполнении двух условий: вступлении в контакт фурмы 32 с расплавом шлака 30 и превышении падения напряжения на переменном резисторе 16 некоторого заранее заданного значения Uзад. Величина Uзад задается задатчиком 25. После выполнения указанных условий и появления тактовых импульсов на выходе генератора тактовых импульсов 14 счетчик 11 отсчитывает приращение времени Δt=t-t0=t. Где начало отсчета (нулевое значение времени t0=0) соответствует достижению рабочим концом фурмы верхней границы расплава шлака. Одновременно положение фурмы Нн при касании фурмой 32 расплава шлака 30 через ключ 12 поступает в блок памяти 13 и через компаратор 10 - в RS-триггер 9. Триггер переворачивается и снимает сигнал «1» с инверсного выхода, которым открывался ключ 12. В результате ключ закрывается, прекращая подачу сигнала о положении фурмы в блок памяти 13. В блоке памяти 13 положение фурмы Нн, соответствующее верхней границе шлака, запоминается и его численное значение передается в вычитатель 5.

Задатчик 7 задает заранее фиксированную величину приращения времени Δtзад. При достижении Δt величины Δtзад на выходе компаратора 8 появляется сигнал, который открывает ключ 3. Сигнал с ЦАП 2 о текущем положении рабочего конца фурмы 32 в данный момент времени Нк через ключ 3 проходит в блок памяти 4, а из него - в вычитатель 5. В вычитателе 5 находится разность Нк-Нн. Эта разность подается в делитель 6 в качестве делимого. Делитель Δtзад, равный в данный момент времени Δt, поступает с задатчика 7. Таким образом, с момента времени касания фурмой 32 расплава шлака 30 на фиксированном интервале времени Δt определяют начальное Нн и конечное Нк положения каретки механизма перемещения фурмы. По выражению  в делителе определяется скорость опускания фурмы Vф. Измеренная таким образом скорость Vф поступает в умножитель 21.

в делителе определяется скорость опускания фурмы Vф. Измеренная таким образом скорость Vф поступает в умножитель 21.

В качестве исходного сигнала для измерения момента времени касания рабочим концом фурмы расплава стали (то есть нижней границы расплава шлака) используют падение напряжения на введенном активном сопротивлении нагрузки 16, вызываемое источником тока 17, включенным в электрическую цепь между телегой сталевоза 28 и погружной фурмой 32. Как было сказано выше, исходный сигнал измеряют и пропускают далее при условии превышения некоторого заранее заданного порога. Тем самым надежно фиксируется момент времени касания рабочим концом фурмы 32 расплава шлака 30. Итак, по первому скачку падения напряжения определяют нулевой момент времени - момент касания фурмой верхней границы расплава шлака. Полученный через ключ 19 сигнал сглаживают во времени с помощью фильтра 20. Сглаженный временной сигнал падения напряжения на введенном активном сопротивлении нагрузки дифференцируют в дифференциаторе 23.

Сглаживание позволяет отфильтровать более высокочастотную помеху. Дифференцирование получающейся зависимости падения напряжения на переменном резисторе 16 во времени позволяет найти временную зависимость скорости изменения этого сигнала. Экстремальный регулятор 24 находит экстремум (максимум) этой зависимости. Для этого он «рыскает» вокруг максимума, определяя экстремальное значение, соответствующее моменту времени tn касания соплом фурмы зеркала расплава стали, одновременно являющегося нижней границей расплава шлака. Толщину слоя шлака в ковше находят в умножителе 21 перемножением tn и Vф.

После измерения толщины шлака в ковше при внепечной обработке устройство приводится в исходное состояние сбросом триггера 9, блоков памяти 4 и 13, счетчика 11, экстремального регулятора 24 в нулевое состояние, для чего устройство выключают. Выключатель 15 также отключают. После поднятия фурмы над ковшом устройство готово к работе.

Номинальное значение переменного резистора 16 устанавливают экспериментально. Для выбора номинального значения сопротивления при опущенной в металл фурме добиваются получения падения напряжения на переменном резисторе 16, соответствующего номинальному значению напряжения на входе фильтра 20. При этом положение движка резистора должно соответствовать максимальному значению сопротивления. В ходе последующей настройки устройства допускается снижение сопротивления на 10-15% для обеспечения устойчивой работы устройства.

Величина Uзад задается задатчиком 25. Как видно из фиг.1,a, численно это напряжение соответствует напряжению между точками А и В. Однако для снижения влияния на результат еще не отфильтрованной помехи допускается снижение этого напряжения на 15-20%. Здесь меньшее значение соответствует технологическим простоям перед внепечной обработкой ковша со сталью и шлаком не выше 10 минут. Если среднее значение длительности простоя перед обработкой выше этой цифры, величину Uзад понижают на 20%.

Для повышения точности измерения Vф величину Δtзад, устанавливаемую задатчиком 7, задают исходя из того, чтобы за этот отрезок времени фурма переместилась на 1-2 метра.

Наличие затвердевшей корки шлака на свободной поверхности расплава шлака на результаты использования способа практически не сказывается. Способ может быть использован для широкой номенклатуры конвертеров и технологий производства сталей и сплавов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗМЕРЕНИЯ УРОВНЯ РАСПЛАВА В КОВШЕ | 2006 |

|

RU2324904C1 |

| СПОСОБ ОБРАБОТКИ МЕТАЛЛИЧЕСКОГО РАСПЛАВА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2173715C2 |

| СПОСОБ УСТАНОВКИ ФУРМЫ ДЛЯ ПРОДУВКИ РАСПЛАВА В КОВШЕ В ПОЛОЖЕНИИ ПРОДУВКИ | 1996 |

|

RU2113506C1 |

| СПОСОБ ОПЕРАТИВНОГО ИЗМЕРЕНИЯ ПОЛОЖЕНИЯ СОПЛА ФУРМЫ ОТНОСИТЕЛЬНО ЗЕРКАЛА РАСПЛАВА ПРИ ЕГО ПРОДУВКЕ В КОВШЕ | 1995 |

|

RU2083685C1 |

| СПОСОБ УПРАВЛЕНИЯ ПОЛОЖЕНИЕМ ФУРМЫ ПРИ ПРОДУВКЕ РАСПЛАВА ГАЗОМ В КОВШЕ | 1996 |

|

RU2100448C1 |

| СПОСОБ ВНЕПЕЧНОЙ ОБРАБОТКИ РАСПЛАВА В КОВШЕ ПРИ ПЕРЕМЕННОМ ПОЛОЖЕНИИ ФУРМЫ | 1995 |

|

RU2113505C1 |

| Устройство для вдувания порошкообразных материалов в жидкий металл | 1981 |

|

SU971890A1 |

| Способ производства стали | 1983 |

|

SU1235924A1 |

| СПОСОБ ВНЕПЕЧНОЙ ОБРАБОТКИ ЖИДКОЙ СТАЛИ | 2012 |

|

RU2495138C1 |

| СПОСОБ ВНЕПЕЧНОЙ ОБРАБОТКИ СТАЛИ | 2005 |

|

RU2302472C1 |

Изобретение относится к металлургии, а именно к контролю состояния расплава в ковше при внепечной обработке стали. Технический результат - повышение технологичности и снижение трудозатрат при проведении измерений. Способ включает измерение и сглаживание сигнала во времени, непрерывное измерение положения каретки механизма перемещения фурмы во времени Нк(t), определение по зависимости Нк(t) и по моменту времени положения каретки механизма перемещения фурмы, соответствующего этому моменту времени. Скорость опускания фурмы поддерживают постоянной, в качестве исходного сигнала используют падение напряжения на введенном активном сопротивлении нагрузки, вызываемое источником тока, включенным в электрическую цепь между телегой сталевоза и погружной фурмой. По первому скачку падения напряжения определяют нулевой момент времени - момент касания фурмой верхней границы расплава шлака, с этого момента времени на фиксированном интервале времени At определяют начальное Нн и конечное Нк положения каретки механизма перемещения фурмы, определяют скорость опускания фурмы Vф. Временной сигнал падения напряжения на введенном активном сопротивлении нагрузки дифференцируют. На полученной зависимости находят экстремальное значение, соответствующее моменту времени tn касания соплом фурмы зеркала расплава стали, являющегося нижней границей расплава шлака, а толщину слоя шлака в ковше находят перемножением tn и Vф. 2 ил.

Способ автоматического измерения толщины слоя шлака в ковше при внепечной обработке стали, включающий измерение и сглаживание сигнала во времени, непрерывное измерение положения каретки механизма перемещения фурмы во времени Hn(t), определение по зависимости Нк(t) и по моменту времени положения каретки механизма перемещения фурмы, соответствующее этому моменту времени, отличающийся тем, что скорость опускания погружной фурмы поддерживают постоянной, в качестве исходного сигнала используют падение напряжения на введенном активном сопротивлении нагрузки, вызываемое источником тока, включенным в электрическую цепь между телегой сталевоза и погружной фурмой, по первому скачку падения напряжения определяют нулевой момент времени - момент касания фурмой верхней границы расплава шлака, с этого момента времени на фиксированном интервале времени Δt определяют начальное Нн и конечное Нк положения каретки механизма перемещения фурмы, по выражению

определяют скорость опускания фурмы Vф, временной сигнал падения напряжения на введенном активном сопротивлении нагрузки дифференцируют, на полученной зависимости находят экстремальное значение, соответствующее моменту времени tn касания соплом фурмы зеркала расплава стали, одновременно являющегося нижней границей расплава шлака, а толщину слоя шлака в ковше находят перемножением tn и Vф.

| СПОСОБ ИЗМЕРЕНИЯ УРОВНЯ РАСПЛАВА В КОВШЕ | 2006 |

|

RU2324904C1 |

| Устройство автоматического контроля режимов работы порционного вакууматора | 1990 |

|

SU1721098A2 |

| US 4570230 A, 11.02.1986 | |||

| US 3668386 A, 06.06.1972 | |||

| Система автоматического управления процессом вакуумирования стали | 1978 |

|

SU771169A1 |

Авторы

Даты

2010-06-20—Публикация

2008-11-05—Подача