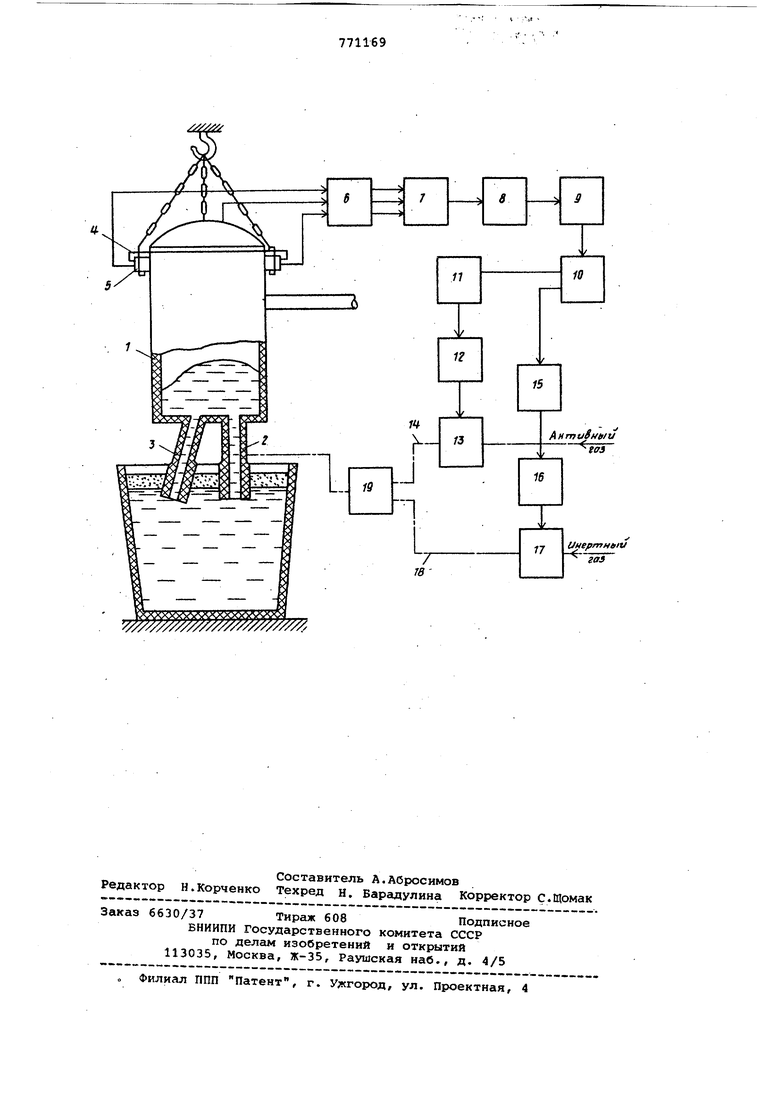

Одним из основных недостатков известного устройства автоматического управления является то, что в нем используется один трубопровод с установленным на нем регулировочны вентилем с исполнительным механизмом и один экстремальный регулятор, а Iпоэтому известное устройство не может .осуществлять управление процессом вакуумирования стали с использованием газовой смеси, состоящей из инертного и активного газов. Цель изобретения - сокращение времени вакуумирования и повышение качества металла. Цель достигается тем, что система автоматического управления процессом вакуумирования стали, содержащая тензодатчики, установленные навакуум ной камере в крюках, выход которых соединен с входами тензоусилителя, сумматор, входы которого соединены с выходами тензоусилителя; а выход через электрический фильтр, блок пер множени я соединен с блоком дифференцирования, экстремальный регулятор, вход которого соединен с выходом бло ка дифференцирования, а выход соединен со средствами изменения расхода инертного газа,дополнительно содержит второй трубопровод для подачи активного газа с установленным на не регулировочным вентилем с исполнительным механизмом, смеситель газа, прибор для измерения производной, блок переключения экстремальных регуляторов , причем выход с блока дифференцирования соединен с входом при бора для измерения производной, вход блока переключения соединен с выходом прибора для измерения производной, а первый выход соединен с входом экстремального регулятора, у которого выход соединен со средствами изменения расхода активного газа а второй выход - с входом другого экстремального регулятора, у которого выход соединен со средствами изме нения расхода инертного газа, средства изменения расходов активного и инертного газов через трубопроводы соединены с входом смесителя газов. На чертеже показана система автом тического управления процессом ваку умйрования стали совместно с техноло гическим оборудованием. Вакуумная камера 1 установки цир куляционного вакуумирования стали имеет всасывающий рукав 2 и сливной рукав 3. В верхней части вакуумной камеры 1 жестко закреплены крюки 4, в которых установлены тензодатчики выходы которых соединены с входами тензоусилителя 6. Система содержит сумматор 7, входы которого соединен с выходами тензоусилителя б, а выхо соединен с блоком дифференцирования 8, прибор 9 для измерения производной, вход которого соединен с выхо дом блойа дифференцирования 8, а выход с входом блока переключения 10, первый выход которого соединен с экстремальным регулятором 11, исполнительный механизм 12, вход которого соединен с выходом экстремального регулятора 11, а выход соединен с регулировочным вентилем 13, установленным на трубопроводе 14 подачи активного газа, причем второй выход блока переключения 10 соединен с входом экстремального регулятора 15, исполнительный механизм 16, вход которого соединен с выходом регулятора 15, а выход с регулировочным вентилем 17, установленным на трубопроводе 18 подачи инертного газа, выходы трубопроводов 14 и 18 соединены с входом газосмесителя 19, выход которого соединен с всасывающим рукавом 2. Система автоматического управления работает следующим образом. Установку циркуляционного вакуумирования стали мостовым подъемным краном устанавливают над ковшом и по команде оператора всасывающий и сливной рукава 2 и 3 установки погружают в металл. Включают вакуумные насосы, и в вакуумной камере 1 создается разрежение. Под воздействием разрежения металл через рукава установки заполняет вакуумную камеру 1. При поступлении металла в вакуумную камеру во всасывающий рукав вводится инертный газ и на основе явления эргазлифта металл начинает циркулировать через камеру, где происходит его дегазация. Оператор включает систему автоматического управления. При наличии металла в вакуумной Кс1мере установки на тензодатчиках 5 появляется сигнал, величина которого пропорциональна весу металла в камере. Сигналы с тензодатчиков 5 поступают на тензоусилитель бис него приходят на сумматор 7, где происходит их сложение. С сумматора 7 сигнал идет на блок дифференцирования 8, а с него сигнал поступает на прибор 9 с нулем по середине шкалы. С прибора 9 через реостат дистанционной передачи показаний сигнал поступает на блок переключения 10, и он в зависимости от знака сигнала включает экстремальный регулятор 15, который подает сигнал на исполнительный механизм 16. Исполнительный механизм 16 приводит во вращение регулировочный вентиль 17 и увеличивает расход инертного газа. Вес движущегося слоя металла в камере при этом увеличивается. Экстремальный регулятор 15 вновь подает ряд сигналов на увеличение расхода инертного газа, доводя значение веса, движущегося слоя металла в вакуумной камере до максимума, при этом величина производной будет равна нулю. Как только величина производной прибли,зится к нулю, блокпереключения 10 отключает экстремгшьный регулятор 15 и включает экстремальный регулятор 11, который подает сигнал на исполнительный механизм 12. Исполнительный механизм 12 открывает, регулировочный вентиль 13, и расход активного газа увеличивается, вызывая этим снижение веса движущегося слоя металла в вакуумной камере. По значению производной экстремальный регулятор 11 вновь подает ряд сигналов на увеличение расхода активного газа, доводя значение веса движущегося слоя металла в вакуумной камере до минимума. Как только значение, производной приблизится к нулю, блок переключения 10вновь включает экстремальный регу лятор 15 и путем регулирования расхо да инертного гаЭа опять выведет зна чение веса движущегося слоя металла на максимум. Так, работая поочередно экстремальные регуляторы.определяют оптимальное значение расхода инертного и активного газов, при котором вес движущегося слоя металла, а следовательно, и его расход будет максимальным, что обеспечивает наилучший режим дегазации. По мере дегазации металла газовыделение во всасывающем рукаве 2 умен шается, а это вызывает снижение рас .хода металла и, следовательно, веса движущегося слоя металла. Тензодатчи ки 5 зафиксируют снижение веса движущегося слоя металла и поочередным включением экстремальные регуляторы 11и 15 вновь выведут процесс ваку умирования на оптимальный режим. Как только производная по весу металла не будет изменяться, вакуумирование прекращается после трех пробных шагов экстремальный регулятор подает команду на прекращение вакуумирования . Таким образом,предлагаемая система автоматического управления процес сом вакуумирования осущетсвляет вакуумирование металла в оптимальном режиме дегазации, что позволяет сократить время вакуумирования и повысить качество металла за счет стабильности процесса. Формула изобретения Система автоматического-управления процессом вакуумирования стали, содержащая тенэодатчики, установленные в крюках на вакуумной камере, выход которых соединен с входс1ми тензоусилителя, сумматор, входы которого соединены с выходами тензоусилителя, а выход через электрический филыр, блок перемножения соединен с блоком дифференцирования, экстремальный регулятор, вход которого соединен с выходом блока дифференцирования, а выход - со средствами изменения расхода инертного газа, о т л и ч а ющ а я с я тем, что, с целью сокращения времени вакуумирования и повышения качества металла, она дополнительно содержит второй трубопровод для подачи активного газа с установленным на нем регулировочным вентилем с исполнительным механизмом, смеситель газа, прибор для измерения производной., блок переключения экстремальных регуляторов, причем выход блока дифференцирования соединен с входом прибора для измерения производной, вход блока перек.пк)чения соединен с выходом прибора для измерения производной, а первый выход соединен с входом экстремального регулятора, у которого выход соединен со средствами изменения расхода активного газа, а второй выход - с входом другого экстремального регулятора, у которого выход соединен со средствами изменения расхода инертного газа, средства изменения расходов активного и инертного газов через трубопроводы соединены с входом смесителя газов. Источники инЛормации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР № 379636, кл. С 21 С 7/00, 1971. 2.Авторское свидетельство СССР 529225, кл. С 21 С 7/00, 1974.

| название | год | авторы | номер документа |

|---|---|---|---|

| Система автоматического управления процессом вакуумирования стали | 1980 |

|

SU899668A1 |

| Система автоматического управления процессом вакуумирования стали | 1974 |

|

SU658174A1 |

| Система автоматического управления процессом вакуумирования стали | 1981 |

|

SU996463A1 |

| Устройство автоматическогоупРАВлЕНия пРОцЕССОМ ВАКууМиРОВАНияМЕТАллА | 1979 |

|

SU798184A1 |

| Система автоматического управления процессом вакуумирования металла | 1974 |

|

SU529225A1 |

| Система автоматического управления дегазацией жидкой стали в струе | 1988 |

|

SU1557174A1 |

| Способ управления процессом вакуумирования металла | 1974 |

|

SU515798A1 |

| Устройство управления процессомВАКууМиРОВАНия СТАли | 1979 |

|

SU804698A1 |

| Способ управления процессом вакуумирования металла | 1987 |

|

SU1447875A1 |

| Система автоматического управления процессом вакуумирования стали | 1980 |

|

SU899670A1 |

Авторы

Даты

1980-10-15—Публикация

1978-11-17—Подача