Изобретение относится к технике нанесения покрытий с использованием многокомпонентного раствора жидких пленок, а именно к способам и устройствам модификации поверхности изделий из органического стекла, и может быть использовано в любой области машиностроения, в частности для модификации поверхности крупногабаритных сложнопрофильных изделий остекления самолетов и других транспортных средств.

Эффективность функционирования и технические характеристики различных видов транспортных средств зависят от технического уровня используемого в них остекления, которое должно удовлетворять все более возрастающим к нему требованиям. Например, проблема ослабления теплового излучения, воздействующего на человека, особенно актуальна при эксплуатации транспортных средств в условиях тропического или жаркого сухого климата. Наоборот, проблема защиты от обледенения остекления различных видов транспортных средств в условиях северных широт требует использования электрообогревного остекления. В ряде случаев к изделиям остекления различных видов транспортных средств предъявляются требования по снижению коэффициента отражения в заданной области спектра или по защите от электромагнитного излучения. Общеизвестно, что все вышеперечисленные задачи решаются путем нанесения на поверхность остекления широкого спектра металлов и/или их оксидов с наноразмерной толщиной. В зависимости от выполнения тех или иных функциональных задач могут быть использованы металлы: Al, Ag, Au, Cu, Ti, Fe, Ni, Cr и ряд других; а также оксиды металлов: SnO2, In2O3, TiO2, Ga2O3, CuO, NiO, ZnO, CdO и ряд других. Ввиду того, что адгезия как металлов, так и их оксидов к органическим стеклам незначительна, необходимо на изделия из органического стекла наносить адгезионный подслой, который должен иметь хорошую адгезию как к органическому стеклу, так и к металлам и/или к их оксидам. В качестве такого адгезионного подслоя может служить бесцветное лаковое покрытие полиметилфенилсилсесквиоксана, привитого к наноразмерным глобулам SiO2. Это покрытие может быть использовано также для защиты покрытия из металлов и/или их оксидов от внешних факторов.

Известен способ нанесения покрытий на крупногабаритные сложнопрофильные изделия с использованием многокомпонентного раствора жидких пленок путем контактирования раствора с поверхностью изделия при его погружении и извлечении из раствора. (Хасс Г., Тун Р.Э. Физика тонких пленок. - М.: МИР, 1972, том 5, с.87-90).

Устройство для осуществления данного способа содержит емкость для размещения раствора, держатели изделия и механизм перемещения их по вертикали.

По известному способу невозможно получить равнотолщинное покрытие по всей поверхности крупногабаритного сложнопрофильного изделия. Это объясняется тем, что очень сложно равномерно погружать и извлекать из раствора изделия остекления, например откидной части фонаря самолета, имеющие бочкообразную незамкнутую форму. По данному способу затруднительно получить покрытие только на одной из поверхностей изделия. Следует отметить, что в случае нанесения на полученное покрытие функционального покрытия, состоящего из металлов и/или их оксидов и повторного нанесения защитного покрытия с использованием многокомпонентного раствора жидких пленок, суммарная разнотолщинность полученных двух слоев покрытий удваивается. Кроме того, при использовании известного способа необходим большой объем многокомпонентного раствора жидких пленок, чтобы осуществить его контактирование с поверхностью крупногабаритного сложнопрофильного изделия.

Недостатком известного устройства является наличие держателей, контактирующих с изделием по всему контуру. При извлечении изделий из раствора в области контактирования держателей с изделием образуются подтеки, которые приводят к оптической неоднородности покрытия и непригодности использования полученных изделий в качестве остекления самолетов и других транспортных средств.

Наиболее близким к изобретению является патент RU 2338604, МПК B05D 1/18, B05C 3/09, опубл. 20.11.2008 г, где описан способ нанесения покрытий на крупногабаритные сложнопрофильные изделия с использованием многокомпонентного раствора жидких пленок путем контактирования его с поверхностью изделия. При этом перед контактированием в контактном пространстве создают разрежение 0,06-0,15 атм и подают туда раствор вязкостью 16-18 с DIN 4/20°C со скоростью 2-3 мм/с, а после контактирования сливают раствор со скоростью 0,5-0,8 мм/с и осуществляют сушку изделия.

Устройство для осуществления данного способа содержит герметичную камеру, стенки которой выполнены из сложнопрофильных элементов с кривизной поверхности, соответствующей кривизне поверхности изделия, причем герметичная камера в своей донной части соединена с дополнительной емкостью, содержащей многокомпонентный раствор, посредством гидронасоса и системы трубопроводов, а в верхней части соединена с вакуумным насосом. Патент RU 2338604, МПК B05D 1/18, B05C 3/09, опубл. 20.11.2008 г.

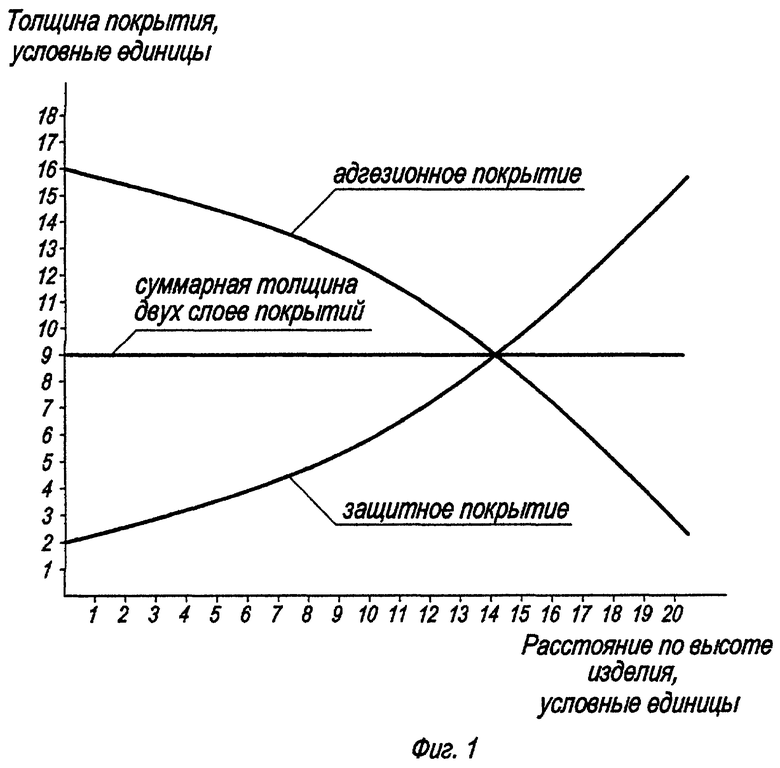

Недостатком известного способа является то, что при нанесении на поверхность изделия из органического стекла адгезионного подслоя, его сушки, последующего нанесения функционального покрытия из металлов и/или их оксидов, а затем нанесения защитного покрытия с использованием многокомпонентного раствора жидких пленок суммарная разнотолщинность двух слоев адгезионного и защитного покрытий увеличивается вдвое. При этом максимальная толщина двух слоев покрытий будет в нижней области изделия, а минимальная толщина - в его верхней области. Это объясняется тем, что при осуществлении известного способа при нанесении адгезионного и защитного слоев покрытий максимальное время контактирования с раствором жидких пленок нижней области изделия, а минимальное время - верхней области изделия. Большая разнотолщинность двух слоев покрытий приводит к появлению недопустимых оптических дефектов на изделиях, которые проявляются в виде различных коэффициентов отражения и светопропускания, по площади изделий.

Недостатком известного устройства является то, что оно не обеспечивает получения равнотолщинных покрытий по всей площади крупногабаритных сложнопрофильных изделий из органического стекла, состоящих из двух слоев адгезионного и защитного для функционального покрытия, содержащего металлы и/или их оксиды.

Задачей изобретения является улучшение оптических характеристик крупногабаритных сложнопрофильных изделий остекления из органического стекла и повышение качества покрытий за счет получения двух слоев покрытий с суммарной толщиной, равной по всей площади изделий.

Для достижения задачи изобретения предложен способ нанесения покрытий на крупногабаритные сложнопрофильные изделия с использованием многокомпонентного раствора жидких пленок путем контактирования его с поверхностью изделия, при этом в момент контактирования в контактном пространстве создают разряжение 0,06-0,15 атм и подают туда раствор вязкостью 16-18 с DIN 4/20°C со скоростью 2-3 мм/с, а после контактирования сливают раствор со скоростью 0,5-0,8 мм/с и осуществляют сушку изделия, отличающийся тем, что после сушки на изделие с покрытием наносят функциональное покрытие, состоящее из металлов и/или их оксидов, затем поворачивают изделие на 180° и повторно наносят покрытие с использованием многокомпонентного раствора жидких пленок.

Для осуществления данного способа предложено устройство, содержащее герметичную камеру, стенки которой выполнены из сложнопрофильных элементов с кривизной поверхности, соответствующей кривизне поверхности изделия, при этом герметичная камера в своей донной части соединена посредством гидронасоса и системы трубопроводов с емкостью, содержащей многокомпонентный раствор, а в верхней части соединена с вакуумным насосом, отличающееся тем, что герметичная камера установлена на опорах, расположенных в ее центральной части с возможностью поворота на 180°, при таком повороте верхняя и донная части меняются местами, причем верхняя часть соединяется с емкостью, содержащей многокомпонентный раствор посредством гидронасоса и системы трубопроводов, а донная часть соединяется с вакуумным насосом.

Предложенный способ обеспечивает получение двух слоев адгезионного и защитного покрытий при суммировании их толщин практически с одной и той же толщиной по всей площади крупногабаритных сложнопрофильных изделий. Это объясняется тем, что при повороте изделия на 180° получаемое защитное покрытие полностью компенсирует разнотолщинность адгезионного покрытия, полученного ранее. На фиг.1 наглядно представлены зависимости толщин адгезионного и защитного покрытий, а также суммарной толщины от расстояния по высоте изделия в условных единицах.

Предложенное устройство для осуществления данного способа позволят достичь задачи изобретения. Расположение опор в центральной части гермеичной камеры позволяет осуществлять ее поворот с расположенным в ней изделием на 180°. Соединение верхней части герметичной камеры с емкостью, содержащей многокомпонентный раствор, посредством гидронасоса и системы трубопроводов, а донной части с вакуумным насосом после поворота герметичной камеры на 180° обеспечивает проведение процесса нанесения покрытия с использованием многокомпонентного раствора жидких пленок.

Способ осуществляют в следующей последовательности.

Многокомпонентный раствор, предназначенный для получения покрытия, перемешивают в течение времени, необходимого для получения однородного раствора вязкостью 16-18 с DIN 4/20°C. В контактном пространстве создают разрежение 0,06-0,15 атм и подают туда раствор со скоростью 2-3 мм/с, который контактирует с поверхностью изделия. После заполнения раствором контактного пространства осуществляют слив раствора со скоростью 0,5-0,8 мм/с. Далее проводят сушку полученной жидкой пленки на поверхности изделия для ее полимеризации при заданных параметрах по температуре и времени с получением твердого покрытия. Затем на изделие с полученным твердым покрытием наносят функциональное покрытие, состоящее из металлов и/или их оксидов. При этом могут быть использованы любые из известных методов и устройств для нанесения металлов и/или их оксидов с наноразмерными толщинами получаемых покрытий. В частности, могут быть использованы методы и устройства для магнетронного нанесения покрытий в вакууме, например по RU 2165998, МКИ C23C 14/18, опубл. 27.04.2001 г., RU 2190692, МКИ C23C 14/08, опубл. 10.10.2002 г. или RU 2193074, МКИ C23C 14/35, опубл. 20.11.2002 г. После нанесения функционального покрытия изделие поворачивают на 180° и повторно наносят покрытие с использованием многокомпонентного раствора жидких пленок. При этом все вышеперечисленные показатели по вязкости раствора, скоростям заполнения контактного пространства и слива раствора, а также последующей сушки жидкой пленки выполняются в той же последовательности и в тех же пределах, как указано выше.

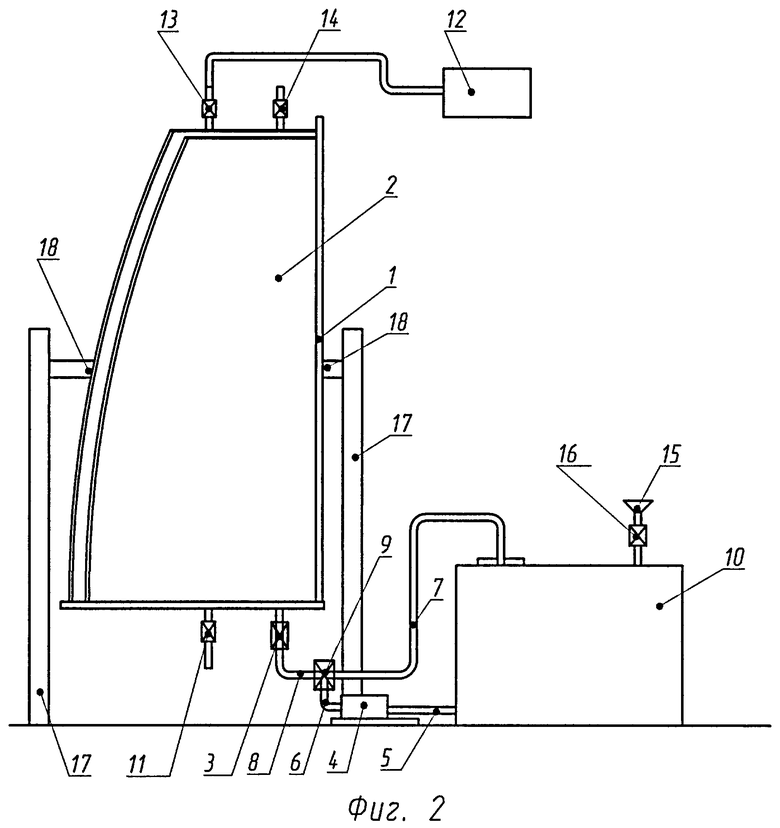

На фиг.2 схематически показано устройство, когда герметичная камера находится в положении I.

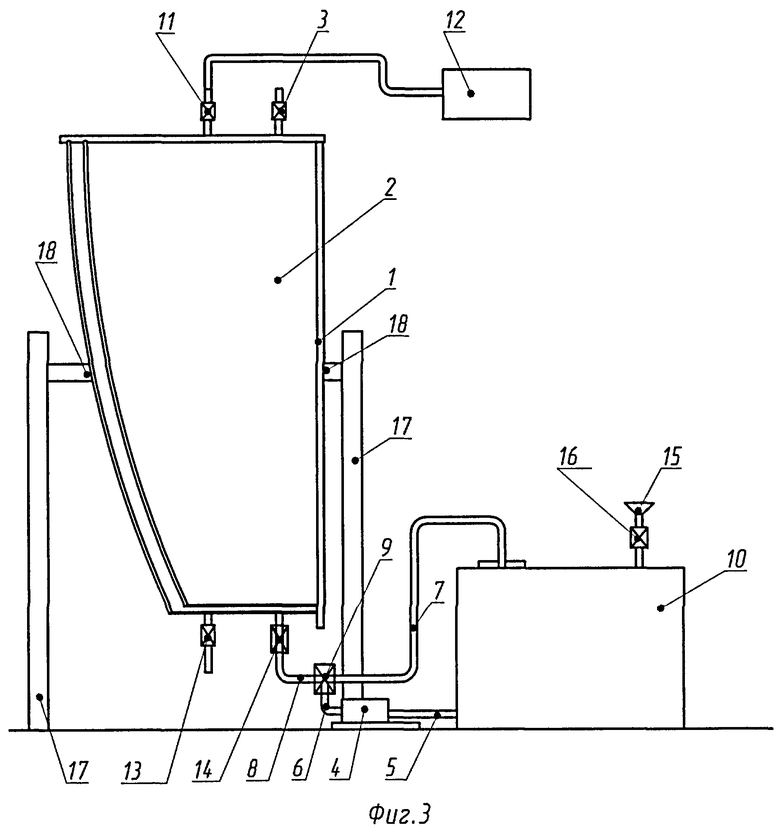

На фиг.3 схематически показано устройство, когда герметичная камера находится в положении II.

Предложенное устройство содержит герметичную камеру 1, стенки которой выполнены из сложнопрофильных элементов с кривизной поверхности изделия 2. Герметичная камера 1 в своей донной части соединена через запорный кран 3 посредством гидронасоса 4, системы трубопроводов 5, 6, 7, 8 и трехходового 9 крана с емкостью 10. Герметичная камера 1 в своей донной части содержит также запорный кран 11. Герметичная камера 1 в своей верхней части соединена с вакуумным насосом 12 через запорный кран 13 и содержит запорный кран 14. Емкость 10 содержит воронку 15 и запорный кран 16. Герметичная камера 1 установлена на опорах 17 с возможностью поворота в осях 18 на 180°.

Устройство работает следующим образом (см. фиг.2). Открывают запорный кран 16 и в воронку 15 заливают компоненты раствора в емкость 10. Трехходовой кран 9 поворачивают в положение, когда трубопровод 8 закрыт, а трубопроводы 6 и 7 открыты. Включают гидронасос 4, который перемешивает многокомпонентный раствор, поступающий в него из емкости 10 по трубопроводу 5, а затем по трубопроводам 6 и 7 в емкость 10. После перемешивания раствора включают вакуумный насос 12, при этом запорные краны 11 и 14 закрывают, а запорные краны 3 и 13 открывают. Трехходовой кран 9 поворачивают в положение, когда трубопровод закрыт 7, а трубопроводы 6 и 8 открыты. Раствор поступает в камеру 1 из емкости 10 по трубопроводам 5, 6 и 8 с помощью гидронасоса 4 и вакуумного насоса 12. После заполнения камеры 1 многокомпонентным раствором гидронасос 4 выключают, а трехходовой 9 кран поворачивают в положение, когда трубопровод 6 закрыт, а трубопроводы 7 и 8 открыты. Сливают раствор из камеры 1 в емкость 10 по трубопроводам 7 и 8, при этом с помощью запорного крана 14 стравливают разрежение в камере 1, а запорный кран 13 закрывают и выключают вакуумный насос 12. После сушки изделия 2 и нанесения на него функционального покрытия его вновь устанавливают в камере 1. Отсоединяют запорный кран 13 от вакуумного насоса 12, а запорный кран 3 отсоединяют от трубопровода 8. 3атем поворачивают камеру 1, установленную на опорах 17 в осях 18, на 180° и фиксируют ее положение II (см. фиг.3). Как показано на фиг.3, запорный кран 14 соединяется с трубопроводом 8, а запорный кран 11 соединяется с вакуумным насосом. Устройство после поворота камеры 1 на 180° работает так же, как описано выше. Отличие заключается только в том, что функционально меняются запорные 11 на 13 и 3 на 14 краны.

Пример. Нанесение покрытия с использованием многокомпонентного раствора жидкой пленки с последующей сушкой и нанесением низкоэмиссионного покрытия, состоящего из TiO2, Ag, Ti, повторное нанесение покрытие с использованием многокомпонентного раствора жидких пленок. Указанные покрытия необходимо нанести на обе поверхности изделия остекления откидной части фонаря самолета. Изделие представляет собой крупногабаритное (максимальные размеры: 490×840×1600 мм) сложнопрофильное (с бочкообразной незамкнутой кривизной поверхности) остекление из ориентированного органического стекла марки AO-120, толщиной 8±0,5 мм. Площадь покрываемой поверхности 5,1 м2.

В качестве раствора жидкой пленки используют бесцветный лак полиметилфенилсесквиоксан, привитый к наноразмерным глобулам SiO2.

После установки в герметичной камере 1 изделия 1 открывают запорный 16 кран и в воронку 15 заливают компоненты раствора в емкость 10 (см. фиг.1).Используют компоненты раствора в следующем соотношении: основной компонент 12,6 литров, отвердитель 6,4 литра, растворитель 38 литров. Перемешивают полученный раствор в течение 2,2 ч с помощью гидронасоса 4, при этом трехходовой 9 кран поворачивают в положение, когда трубопровод 8 закрыт, а трубопроводы 6 и 7 открыты. Многокомпонентный раствор поступает из емкости 10 по трубопроводу 5 в гидронасос 4 и по трубопроводам 6 и 7 в емкость 10. Общее количество многокомпонентного раствора 57 литров вязкостью 17,1 с DIN 4/20°C.

Затем в герметичной камере 1 создают разрежение 0,15 атм с помощью вакуумного насоса 12 через открытый запорный кран 13, при этом запорные краны 3, 11 и 14 закрыты. Далее трехходовой кран 9 поворачивают в положение, когда трубопровод 7 закрыт, а трубопроводы 6 и 8 открыты, при этом открывают запорный кран 3. Многокомпонентный раствор поступает из емкости 10 в герметичную камеру 1 с помощью гидронасоса 4 по трубопроводам 5, 6 и 8 и вакуумного насоса 12 со скоростью 2,5 мм/с. После заполнения камеры 1 раствором гидронасос 4 выключают, трехходовой 9 кран поворачивают в положение, когда трубопровод 6 закрыт, а трубопроводы 7 и 8 открыты. Одновременно с этим закрывают запорный кран 13 и выключают вакуумный насос 12. Осуществляют слив раствора из камеры 1 в емкость 10 по трубопроводам 7 и 8 со скоростью 0,6 мм/с, при этом стравливают разрежение в камере 1 с помощью запорного крана 14. Далее камеру 1 демонтируют, извлекают из нее изделие 2 с полученной на его поверхности жидкой пленкой и помещают в термостат с последующей сушкой при температуре 70±5°C в течение 6 ч.

После получения на поверхности изделия твердого полимерного покрытия на его поверхность было нанесено низкоэмиссионное покрытие методом магнетронного распыления на постоянном токе в вакууме по RU 2190692, МКИ C23C 14/08, опубл. 10.10.2002 г. При этом были нанесены: слой TiO2 толщиной 100-600 Ǻ, слой Ag - 70-150 Ǻ, слой Ti - 50-150 Ǻ, слой TiO2 100-700 Ǻ.

Далее изделие 2 устанавливают в камере 1, отсоединяют запорный кран 13 от вакуумного насоса, а запорный кран 3 отсоединяют от трубопровода 8. Затем поворачивают камеру 1, установленную на опорах 17 в осях 18, на 180° и фиксируют ее положение II (см. фиг.3). Запорный кран 14 соединяют с трубопроводом 8, а запорный кран 11 соединяют с вакуумным насосом 12. В дальнейшем осуществляют нанесение покрытия с использованием многокомпонентного раствора жидких пленок с последующей сушкой полученной жидкой пленки. При этом выдерживают ту же последовательность технологических переходов и те же режимы, как это описано выше.

Крупногабаритные сложнопрофильные изделия остекления откидной части фонаря самолета с полученными адгезионными, функциональными и защитными покрытиями отличаются высокими оптическими показателями, которые удовлетворяют требованиям, предъявляемым к изделиям остекления самолетов и других транспортных средств.

Сравнительные показатели изделий, полученные по предложенным способу и устройству с изделиями, полученными по известным способу и устройству, приведены в таблице.

Источники информации

1. Хасс Г., Тун Р.Э. Физика тонких пленок. - М.: МИР, 1972, том 5, с.87-90.

2. RU 2338604, МПК B05D 1/18, B05C 3/09, опубл. 20.11.2008 г.

3. RU 2190692, МКИ C23C 14/08, опубл. 10.10.2002 г.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЙ НА КРУПНОГАБАРИТНЫЕ СЛОЖНОПРОФИЛЬНЫЕ ИЗДЕЛИЯ С ИСПОЛЬЗОВАНИЕМ МНОГОКОМПОНЕНТНОГО РАСТВОРА ЖИДКИХ ПЛЕНОК И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2338604C1 |

| УСТРОЙСТВО ДЛЯ ИОННО-ПЛАЗМЕННОГО НАНЕСЕНИЯ МНОГОКОМПОНЕНТНЫХ ПЛЕНОК В ВАКУУМЕ | 2013 |

|

RU2522506C1 |

| СПОСОБ ФОСФАТИРОВАНИЯ ЖЕЛЕЗОСОДЕРЖАЩИХ ПОВЕРХНОСТЕЙ С РЖАВЧИНОЙ | 2004 |

|

RU2261938C1 |

| Способ нанесения токоподводящих шинок на токопроводящую поверхность полимерного стекла | 2018 |

|

RU2687999C1 |

| Способ получения абразивостойкого электрообогреваемого полимерного слоистого материала | 2015 |

|

RU2610774C1 |

| СИСТЕМА ПРИГОТОВЛЕНИЯ РАБОЧЕЙ ЖИДКОСТИ ПРОТРАВИТЕЛЕЙ СЕМЯН | 2016 |

|

RU2625973C2 |

| ВАКУУМНАЯ ИОННО-ПЛАЗМЕННАЯ УСТАНОВКА ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЙ НА ПОВЕРХНОСТЬ МЕТАЛЛИЧЕСКИХ ВНУТРИСОСУДИСТЫХ СТЕНТОВ, ПРЕИМУЩЕСТВЕННО ИЗ ОКСИНИТРИДА ТИТАНА | 2019 |

|

RU2705839C1 |

| СПОСОБ ОБРАБОТКИ ПРОБ ГРУНТА ДЛЯ ПОСЛЕДУЮЩЕГО ОПРЕДЕЛЕНИЯ ГАЗОНАСЫЩЕННОСТИ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2348931C1 |

| УСТРОЙСТВО ДЛЯ ДИФФУЗИОННОЙ МЕТАЛЛИЗАЦИИ В СРЕДЕ ЛЕГКОПЛАВКИХ ЖИДКОМЕТАЛЛИЧЕСКИХ РАСТВОРОВ | 2005 |

|

RU2293791C1 |

| СПОСОБ ЗАЩИТЫ ПОВЕРХНОСТИ СТЕКЛА | 2014 |

|

RU2578235C2 |

Изобретение относится к технике нанесения покрытий с использованием многокомпонентного раствора жидких пленок, а именно к способам и устройствам при модификации поверхности изделий из органического стекла. Изобретение может быть использовано в любой области машиностроения, в частности для модификации поверхности крупногабаритных сложнопрофильных изделий остекления самолетов и других транспортных средств. Задачей способа является нанесение покрытий на крупногабаритные сложнопрофильные изделия с использованием многокомпонентного раствора жидких пленок. Для этого после сушки на изделие с покрытием наносят функциональное покрытие, состоящее из металлов и/или их оксидов. Затем поворачивают изделие на 180° и повторно наносят покрытие с использованием многокомпонентного раствора жидких пленок. В устройстве для нанесения покрытия герметичная камера установлена на опорах, расположенных в ее центральной части с возможностью поворота на 180°. При таком повороте верхняя и донная части герметичной камеры меняются местами. Верхняя часть соединяется с емкостью, содержащей многокомпонентный раствор посредством гидронасоса и системы трубопроводов. Донная часть соединяется с вакуумным насосом. Способ и устройство обеспечивают получение крупногабаритных сложнопрофильных изделий остекления откидной части фонаря с адгезионным, функциональным и защитным покрытиями с высокими оптическими показателями, удовлетворяющими требованиям, предъявляемым к изделиям остекления самолетов и других транспортных средств. 2 н.п. ф-лы, 3 ил., 1 табл.

1. Способ нанесения покрытий на крупногабаритные сложнопрофильные изделия с использованием многокомпонентного раствора жидких пленок путем контактирования его с поверхностью изделия, при этом в момент контактирования в контактном пространстве создают разрежение 0,06-0,15 атм и подают туда раствор вязкостью 16-18 с DIN4/20°C со скоростью 2-3 мм/с, а после контактирования сливают раствор со скоростью 0,5-0,8 мм/с и осуществляют сушку изделия, отличающийся тем, что после сушки на изделие с покрытием наносят функциональное покрытие, состоящее из металлов и/или их оксидов, затем поворачивают изделие на 180° и повторно наносят покрытие с использованием многокомпонентного раствора жидких пленок.

2. Устройство для нанесения покрытий на крупногабаритные сложнопрофильные изделия с использованием многокомпонентного раствора жидких пленок, содержащее герметичную камеру, стенки которой выполнены из сложнопрофильных элементов с кривизной поверхности соответствующей кривизне поверхности изделия, при этом герметичная камера в своей донной части соединена посредством гидронасоса и системы трубопроводов с емкостью, содержащей многокомпонентный раствор, а в верхней части соединена с вакуумным насосом, отличающееся тем, что герметичная камера установлена на опорах, расположенных в ее центральной части с возможностью поворота на 180°, при таком повороте верхняя и донная части герметичной камеры меняются местами, причем верхняя часть соединяется с емкостью, содержащей многокомпонентный раствор, посредством гидронасоса и системы трубопроводов, а донная часть соединяется с вакуумным насосом.

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЙ НА КРУПНОГАБАРИТНЫЕ СЛОЖНОПРОФИЛЬНЫЕ ИЗДЕЛИЯ С ИСПОЛЬЗОВАНИЕМ МНОГОКОМПОНЕНТНОГО РАСТВОРА ЖИДКИХ ПЛЕНОК И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2338604C1 |

| СПОСОБ ФОРМИРОВАНИЯ ТЕПЛООТРАЖАЮЩЕГО ПОКРЫТИЯ НА СТЕКЛЕ | 1999 |

|

RU2165998C2 |

| НИЗКОЭМИССИОННОЕ ПОКРЫТИЕ, НАНЕСЕННОЕ НА ПРОЗРАЧНУЮ ПОДЛОЖКУ | 2001 |

|

RU2190692C1 |

| УСТРОЙСТВО ДЛЯ ИОННО-ПЛАЗМЕННОГО НАНЕСЕНИЯ ПЛЕНОК В ВАКУУМЕ | 1999 |

|

RU2193074C2 |

| US 4788079 A, 29.11.1988 | |||

| US 3956540 A, 11.05.1976 | |||

| Способ холодной прокатки с очисткой поверхности полос | 1987 |

|

SU1507465A1 |

| Огнетушитель | 0 |

|

SU91A1 |

Авторы

Даты

2010-06-27—Публикация

2009-02-16—Подача