Изобретение относится к машиностроению, в частности к поверхностному пластическому деформированию при ультразвуковом упрочнении поверхностей деталей машин или заготовок.

Целью изобретения является расширение функциональных возможностей, повышение надежности и эффективности обработки.

Повышение надежности работы устройства, т.е. осуществления процесса обработки, обеспечивается за счет уменьшения тягового усилия продольной подачи, что достигается следующим.

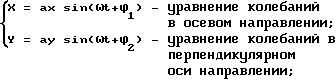

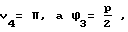

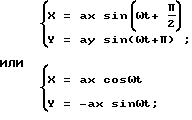

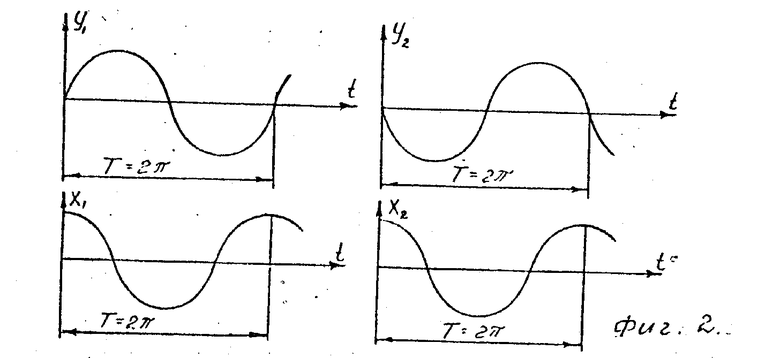

Наложение на деформирующий элемент (например, верхний) взаимно перпендикулярных регулируемых по амплитуде ультразвуковых гармонических колебаний равных по частоте, приводит из-за сложения колебаний к тому, что каждая точка деформирующего элемента одновременно участвует в двух колебательных движениях. Эти движения в плоскости колебаний, включающей перемещения данной точки, и прямоугольной системе координат, описываются уравнениями, незатухающих колебаний с частотой внешней (вынуждающей) силы:

где X и Y текущие смещения в осевом и перпендикулярном оси направлениях;

ах и аy амплитуды смещений в осевом и перпендикулярном оси направлениях;

ω круговая частота;

t время;

v1 и Φ2 сдвиг по фазе колебаний в осевом и перпендикулярном оси направлении первого деформирующего элемента от наложения вынуждающей силы.

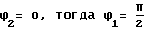

Задавая налагаемыми колебаниями разность фаз  , что составляет 1/4 периода колебаний, равного 2π, (т.е. величину смещения по фазе перпендикулярных обрабатываемой поверхности и оси колебаний относительно осевых), сместим для упрощения вычислений начало координат так, чтобы

, что составляет 1/4 периода колебаний, равного 2π, (т.е. величину смещения по фазе перпендикулярных обрабатываемой поверхности и оси колебаний относительно осевых), сместим для упрощения вычислений начало координат так, чтобы  и получим

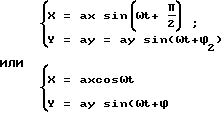

и получим

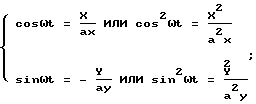

исключая третью переменную при сложении колебаний произведем преобразования:

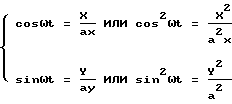

из основного уравнения тригонометрии

sin2ωt+cos2ωt = 1;

таким образом подставляя значения получаем выражение:

это уравнение эллипса, частичный случай "фигур Лиссажу" при сложении взаимно перпендикулярных колебаний, полуоси которого определяются амплитудами смещений ах и аy. Из вышеприведенного вытекает, что каждая точка будет участвовать в колебательном движении, описывая в плоскости колебаний эллипс, а в пространстве при образующей в виде прямой линии цилиндр, в основании которого лежит этот эллипс.

При совпадении направления этого эллиптического колебательного движения каждой точки с направлением продольной подачи за счет превышения колебательных скоростей над скоростью продольной подачи, усилие, необходимое для осуществления этой продольной подачи (тяговое усилие) снижается. Аналогично рассматривая наложение на второй деформирующий элемент (например, нижний) таких же взаимно перпендикулярных регулируемых по амплитуде ультразвуковых гармонических колебаний, равных по частоте, запишем уравнения незатухающих колебаний с частотой внешней (вынуждающей) силы в прежней прямоугольной системе координат для каждой точки второго деформирующего элемента:

X = axsin(ωt+Φ3) -уравнение колебаний в осевом направлении;

Y = aysin(ωt+Φ4) уравнение колебаний в перпендикулярном оси направлении;

где Φ3 и Φ4 сдвиг по фазе колебаний в осевом и, перпендикулярном оси направлении второго деформирующего элемента от наложения вынуждающей силы.

Задавая налагаемыми колебаниями разность фаз  что составляет 1/4 периода колебаний, равного 2π, (т.е. величину смещения по фазе перпендикулярных обрабатываемой поверхности и оси колебаний относительно осевых) и учитывая противоположные между собой по фазе перпендикулярные колебания Φ4-Φ2= π, что составляет 1/2 периода колебаний, равного 2π (т.е. величину смещения по фазе перпендикулярных колебаний между собой), тогда

что составляет 1/4 периода колебаний, равного 2π, (т.е. величину смещения по фазе перпендикулярных обрабатываемой поверхности и оси колебаний относительно осевых) и учитывая противоположные между собой по фазе перпендикулярные колебания Φ4-Φ2= π, что составляет 1/2 периода колебаний, равного 2π (т.е. величину смещения по фазе перпендикулярных колебаний между собой), тогда  , получим

, получим

исключая третью переменную t при сложении колебаний произведем преобразования:

и из основного уравнения тригонометрии sin2ωt+cos2ωt = 1; получаем аналогичное уравнение эллипса

что свидетельствует о том, что каждая точка второго деформирующего элемента, участвуя в колебательном движении, также будет описывать в плоскости колебаний эллипс.

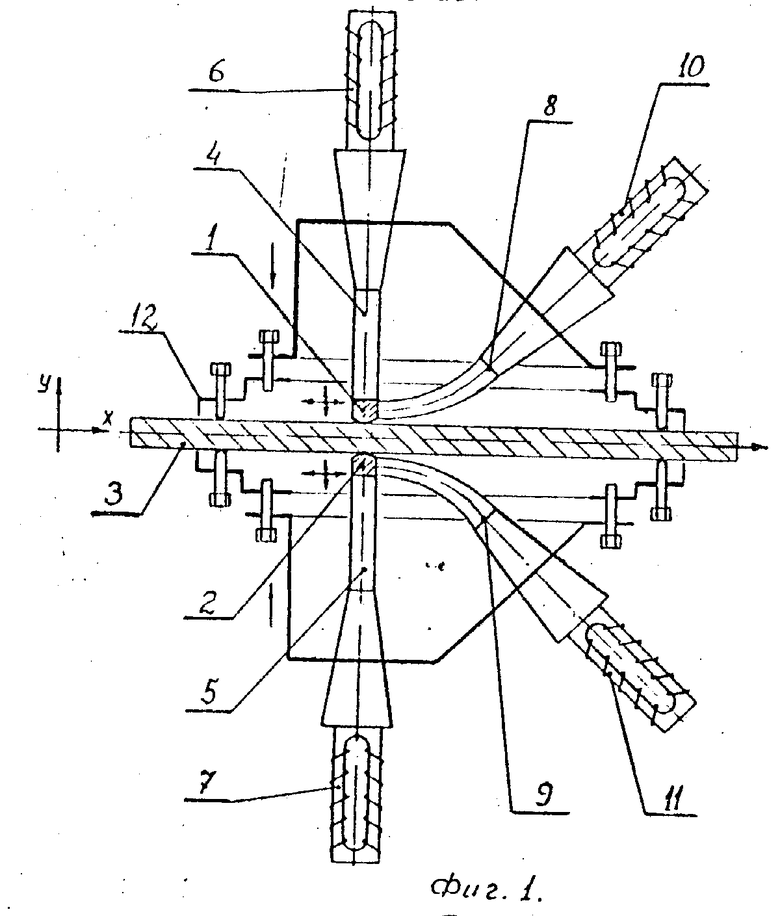

Hа фиг. 1 изображен продольный разрез устройства для ультразвуковой упрочняющей двусторонней обработки деталей; на фиг. 2 графическое изображение уравнений смещений в осевом и перпендикуляр ном оси направлениях точек первого и второго деформирующих элементов; на фиг. 3 схема воздействия на обрабатываемую деталь противоположно расположенными деформирующими элементами в противофазном режиме при сложении взаимно перпендикулярных колебаний.

Устройство содержит два симметричных деформирующих элемента 1 и 2, закрепленных на торцах перпендикулярных продольной оси обрабатываемой детали 3 волноводов 4 и 5, соединенных с преобразователями 6 и 7, два изогнутых из конструктивных соображений осевых волновода 8 и 9, также жестко соединенных с деформирующими элементами 1 и 2 и преобразователями 10 и 11, и корпус 12, на котором преобразователи 6 и 7 с соответствующими волноводами 4 и 5, а также преобразователи 10 и 11 с соответствующими волноводами 8 и 9 установлены попарно-симметрично и с возможностью настроечных перемещений, причем ленточки деформирующих элементов 1 и 2 представляют собой участки параллельных плоскостей.

Способ реализуется при работе устройства следующим образом.

От внешнего источника энергии генератора ультразвуковых колебаний (на рис. не показан) возбуждается преобразователь 6, ультразвуковые гармонические колебания которого передаются на деформирующий элемент 1 через волновод 4 в перпендикулярном продольной оси обрабатываемой детали 3 направлении. Одновременно возбуждается преобразователь 10, ультразвуковые гармонические колебания которого тоже передаются на деформирующий элемент 1 через изогнутый волновод 8 в параллельном оси (детали 3) направлении. Возбуждаются также преобразователь 7, ультразвуковые гармонические колебания которого передаются на деформирующий элемент 2 через волновод 5 в перпендикулярном оси направлении, и преобразователь 11, ультразвуковые гармонические колебания которого тоже передаются на деформирующий элемент 2 через изогнутый волновод 9 в параллельном оси направлении.

Преобразователи, например, могут быть магнитострикционными. Путем перпендикулярных оси настроечных перемещений преобразователей 6 и 7 с соответствующими волноводами 4 и 5, установленных на корпусе 12, а следовательно и жестко соединенных с ними деформирующих элементов 1 и 2, производится настройка устройства по толщине обрабатываемой детали 3 при обработке плоских деталей (или по диаметру при обработке цилиндрических деталей) до контакта с обрабатываемыми плоскостями деформирующих элементов 1 и 2, ленточки которых представляют собой участки параллельных плоскостей. При необходимости обрабатываемая деталь 3 опирается на ложементы корпуса 12, через который замыкаются силовые перпендикулярные оси составляющие воздействия на деталь 3 деформирующих элементов 1 и 2, и который, закрывая зону обработки, служит также для предохранения от чрезмерного разбрызгивания смазочно-охватывающей жидкости. Затем включают продольную подачу (и вращение детали при обработке цилиндрических поверхностей), всем колебаниям задают равную частоту, смещают по фазе перпендикулярные колебания деформирующих элементов 1 и 2 между собой на величину 1/2 периода, а относительно осевых колебаний на величину 1/4 периода, и производят упрочняющую обработку, повышающую износостойкость деталей и увеличивающую срок их службы.

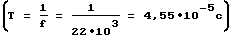

В качестве примера конкретного выполнения заявляемого способа ультразвуковой упрочняющей двухсторонней обработки деталей дается осуществление способа с помощью заявляемого устройства при обработке плоской детали толщиной 2,5 мм из стали 40 исходные твердость RC 32-36 и шероховатость Rа 0,32-0,16 мкм продольные подача 7 м/мин. От внешнего источника энергии генератора ультразвуковых колебаний подается напряженнее частотой f 22 кГц, возбуждающие магнитострикционный преобразователь 6, ультразвуковые гармонические колебания которого передаются на деформирующий элемент 1 через волновод 4, и магнитострикционный преобразователь 10, ультразвуковые гармонические колебания которого тоже передаются на деформирующий элемент 1 через волновод 8. Возбуждается также магнитострикционный преобразователь 7, ультразвуковые гармонические колебания которого передаются на деформирующий элемент 2 через волновод 5 и магнитострикционный преобразователь 11, ультразвуковые гармонические колебания которого тоже передаются на деформирующий элемент 2 через волновод 9. Путем перпендикулярных продольной оси обрабатываемой детали 3 настроечных перемещений производится настройка устройства по толщине обрабатываемой детали 3 (2,5 мм) до контакта с ее обрабатываемыми плоскостями деформирующих элементов 1 и 2. Смещение по фазе перпендикулярных оси колебаний деформирующих элементов 1 и 2 между собой устанавливается на величину 1/2 периода ,

,

а относительно осевых колебаний на величину 1/4 периода. Включается продольная, подача и производится необходимая упрочняющая обработка противоположных плоскостей детали.

Предлагаемое решение по сравнению с базовым объектом прототипом позволяет расширить функциональные возможности, обеспечивая обработку плоских и цилиндрических наружных поверхностей деталей, в том числе нежестких, исключить имеющиеся в прототипе механически движущиеся друг относительно друга элементы привода осевых колебаний, тем самым ликвидируя истирания отказы, заклинивания и т.д. что на 10-15% повышает надежность устройства, и на 10-50% снизить тяговое усилие продольной подачи, а также за счет создания противофазного колебательного режима повысить эффективность обработки при увеличении глубины упрочненного поверхностного слоя.

Использование: поверхностное упрочнение, обработка металлов давлением. Сущность изобретения: на обрабатываемую поверхность воздействуют с двух сторон ультразвуковыми колебаниями, которые прикладывают в направлении, перпендикулярном обрабатываемому изделию, и в направлении, параллельном продольной оси изделия. Всем ультразвуковым колебаниям сообщают колебания равной частоты. Колебания, перпендикулярные обрабатываемой поверхности, смещают между собой по фазе на величину, равную 1 /2 периода, а относительно колебаний, параллельных продольной оси изделия, - на 1/4 периода. Устройство для осуществления способа содержит два преобразователя с волноводами, установленных симметрично друг другу относительно оси подачи перпендикулярно обрабатываемой поверхности, и два преобразователя с изогнутыми волноводами, также установленных симметрично оси подачи. Каждая пара волноводов соединена с соответствующим деформирующим элементом. Преобразователи смонтированы с возможностью регулировочного перемещения перпендикулярно оси подачи. Ленточки деформирующих элементов выполнены в виде участков параллельных плоскостей. 3 ил.

| Способ чистовой и упрочняющей обработки деталей машин и устройство для его осуществления | 1983 |

|

SU1291378A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1996-07-27—Публикация

1991-01-09—Подача