Настоящее изобретение относится к полосе из низкоуглеродистой микролегированной стали, обладающей такими свойствами, что она может заменить при производстве готовых деталей посредством штамповки или резки холоднокатаные полосы, используемые до настоящего времени для получения легких конструкций, обладающих высокой механической прочностью.

Способы производства горячекатаных микролегированных полос известны, например, из JP 2003253381, WO 03/087414, US 6488790.

Микролегированные стали или высокопрочные низколегированные (ВПНЛ или HSLA) стали получили это наименование из-за того, что они содержат добавки малых количеств ниобия, ванадия, титана и бора, суммарное количество которых практически не превышает 0,2%. Эти элементы, вместо того чтобы входить в кристаллическую решетку железа как легирующие агенты, соединяются с углеродом и азотом в матрице, образуя тонкодисперсные карбиды, нитриды и карбонитриды. Эти соединения способствуют измельчению зерна и обуславливают твердение матрицы за счет их выделения в ферритных зернах.

Также известно использование этих сталей, в частности, там, где необходимо уменьшить вес получаемой конструкции без ущерба для ее механической прочности. Особенностью таких сталей является то, что значение предела текучести приближается к значению разрушающей нагрузки и отношение этих значений составляет выше 70%. Следовательно, можно получить эти результаты путем уменьшения устойчивого к напряжению поперечного сечения, но при этом из-за близости значений предела текучести и разрушающей нагрузки материал приобретает высокую упругость, обеспечивающую высокое упругое восстановление, из-за которого готовое изделие принимает после штамповки нежелательные конфигурации. Поэтому применение этих сталей ограничено теми случаями, в которых не требуются слишком жесткие допуски на готовые детали.

Целью настоящего изобретения является получение полосы из горячекатаной микролегированной низкоуглеродистой стали толщиной ≥0,7 мм, которая имеет, особенно после травления и дрессировки, практически такие же металлургические и геометрические характеристики, относящиеся также к плоскостности и деформируемости, как холоднокатаная полоса для изготовления штампованных или вырезанных деталей, и поэтому может использоваться в качестве ее реальной замены.

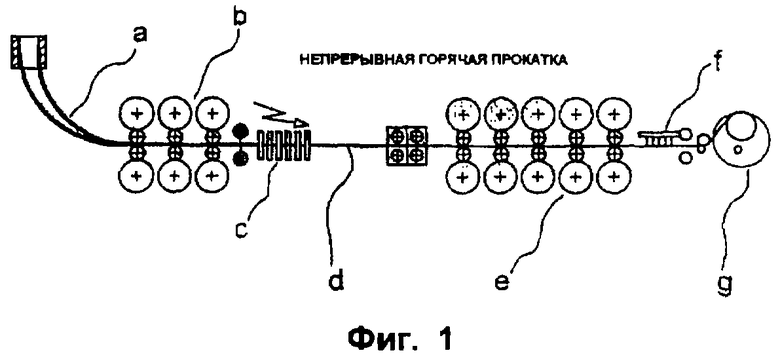

Полоса в соответствии с настоящим изобретением предпочтительно, хотя и не обязательно, изготавливается на поточной линии тонкослябового завода, например, описанного в документе WO 2004/026497, принадлежащем настоящему заявителю, и схематически показанного на фиг.1, и характеризуется, как указано в пункте 1 формулы изобретения, мелкозернистостью с баллом зерна выше 10 по стандарту ASTM E 112, составляющей >90% всей структуры, при отношении предела текучести к разрушающей нагрузке ≥70%.

Цели, преимущества и существенные признаки микролегированной стальной полосы в соответствии с настоящим изобретением станут более понятны из следующего описания со ссылками на прилагаемые чертежи, на которых:

Фиг.1 схематически изображает завод для поточной разливки и прокатки тонких слябов, особенно пригодный для производства микролегированных стальных полос в соответствии с настоящим изобретением;

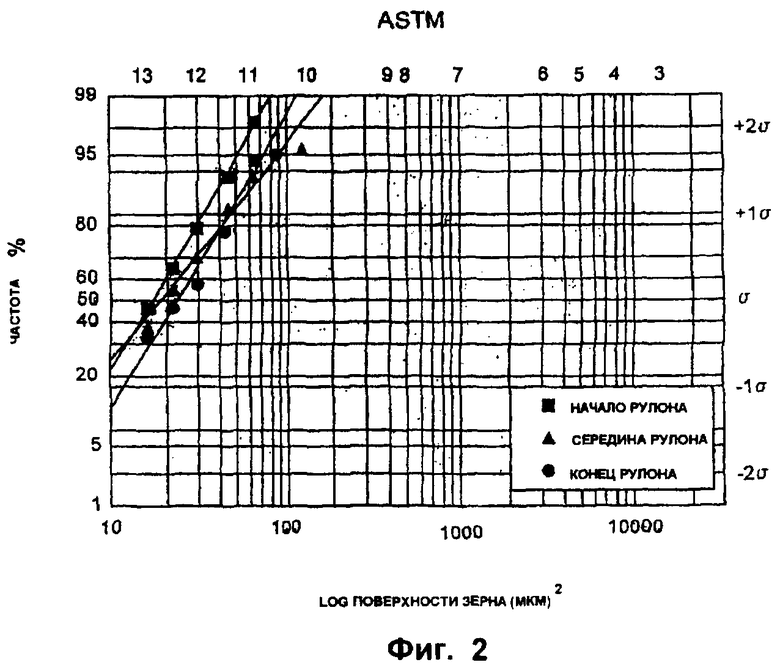

Фиг.2 изображает графики, построенные по точкам частоты, с которой было статистически обнаружено присутствие ферритного зерна определенных размеров в некотором количестве рулонов полос в начале, в середине и конце соответственно каждого рулона полосы в соответствии с настоящим изобретением;

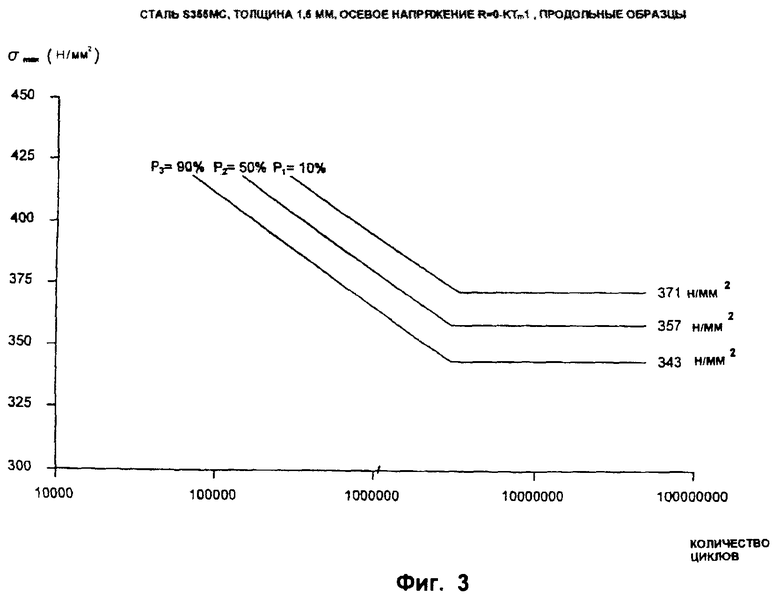

Фиг.3 изображает диаграмму, отображающую линию предельного напряжения предложенной стали с гарантированным напряжением текучести 355 Н/мм2.

Как отмечалось выше, полоса микролегированной стали в соответствии с настоящим изобретением предпочтительно, хотя и не обязательно, производится на тонкослябовом заводе, схематически показанном на фиг.1, в частности на заводе, описанном в международной публикации WO 2004/026497. После разливки выполняются следующие операции: (а) уменьшение толщины заготовки с незастывшей сердцевиной; (b) черновая прокатка, непосредственно примыкающая к непрерывной разливке; (с) подогрев в индукционной печи; (е) чистовая прокатка; (f) компактное регулируемое охлаждение; (g) намотка рулона на моталке. Такой завод способен сохранять температуру промежуточной полосы (d) выше 900°С в операциях, предшествующих последней прокатке. Прокатка промежуточной полосы при температуре выше 900°С позволяет сохранять растворенными в γ железе (аустенитной фазе) большую часть микролегирующих агентов, так что полностью используется их функция ограничения роста аустенитного зерна и усиления твердения за счет выделения в ферритную фазу во время операции охлаждения после последней прокатки.

Следует отметить, что этим аспектам обычно не придают значения в традиционных процессах, где сляб, выходящий после непрерывной разливки, охлаждается и затем подогревается для последней прокатки. Поэтому действие микролегирующих агентов значительно слабее, так как при охлаждении они выделяются крупно и бесконтрольно, что уменьшает желаемый эффект мелкого и рассеянного выделения. Это состояние невозможно восстановить даже последующим нагревом слябов, если только не достичь высоких температур солюбилизации (выше 1200°С), но это может привести к другим негативным последствиям, таким как рост зерна и обезуглероживание поверхности полосы с последующим ухудшением ее качества. Следовательно, получение ВПНЛ стали, особенно толщиной менее 2 мм, с помощью традиционной системы можно реализовать только в более сложных и громоздких технологических циклах, потому что после горячей прокатки полосы должны подвергаться холодной прокатке и обрабатываться на линии отжига с контролируемым охлаждением.

Микролегированная стальная полоса в соответствии с настоящим изобретением имеет отношение напряжения к разрушающей нагрузке, равное или выше 70%, а также хорошую пригодность к формованию и резке в холодных условиях. Эти качества обусловлены благоприятным микроструктурным состоянием, делающим продукт пригодным стать действительной альтернативой холоднокатаным полосам из микролегированной стали такой же толщины, но с дополнительным преимуществом, заключающимся в том, что эти качества обеспечиваются при меньшем добавлении микролегирующих и легирующих элементов, таких как ниобий, ванадий, титан, марганец и хром, как показано в таблице 1.

Экспериментальные испытания показали, что предложенные полосы характеризуются мелкозернистой структурой с баллом зерна выше 10 по стандарту ASTM Е 112, составляющей более 90% всей структуры, о чем свидетельствует график на фиг.2, ясно показывающий, что большинство зерен, особенно в начальной части полосы, имеют размеры, соответствующие или меньше (т.е. лучшая мелкозернистость) балла зерна 10 по стандарту ASTM Е 112. Эта мелкозернистость и однородность делают данный тип горячекатаной полосы особенно стойким к испытаниям на усталость. Как видно на фиг.3, представляющей результаты экспериментальных испытаний, выполненных на полосах в соответствии с настоящим изобретением, сопротивление деформации выше, чем у продукции, полученной обычными способами, и сопоставимо с сопротивлением деформации холоднокатаной полосой той же марки. Следует отметить, что это происходит как в интервале "конечного напряжения", а именно для предельных значений нагрузки, при которых происходит разрушение детали, когда ее подвергают воздействию количества N циклов менее 107, так и в интервале "неопределенного напряжения", а именно определенной экспериментально предельной нагрузки, при которой деталь не разрушается, даже если ее подвергают воздействию количества циклов напряжения, превышающего общепринятое для стали количество, т.е. N=107. В частности, было обнаружено, что сопротивление деформации стали S355MC при N=107 циклах (соответствующее 357 Н/мм2) лучше в пределах 5-10%, что соответствует 50%-ной вероятности отсутствия разрушения. Кроме того, отношение между пределом прочности под напряжением, вызванным простым изгибом, (σFp) и напряжением текучести (σFp/Rp0,2), близко к 1 и равно 0,96, что выше отношения для сравниваемого горячекатаного материала, 0,88-0,90, и практически соответствует значению того же отношения у холоднокатаных полос той же марки.

Особенно мелкая микроструктура этих полос делает их пригодными для конечной резки и пробивки отверстий, а также для холодной формовки сложных форм, в частности сгибов на 180° с радиусом изгиба, равным толщине, для высокопрочных сталей, имеющих минимальную гарантированную разрушающую нагрузку (напряжение начала текучести) в интервале между 275 и 700 Н/мм2. Холодная формовка деталей сложной формы облегчается благодаря постоянному профилю полосы и ее параллельности с отклонением менее 0,05 мм.

Различные марки стали имеют химический состав в пределах, представленных в таблице.

Из таблицы видно, что общая сумма микролегирующих элементов (V, Ti, Nb) не превышает 0,2%.

Изобретение относится к области металлургии, в частности получению полосы из микролегированной низкоуглеродистой стальной полосы. Полученная посредством горячей прокатки промежуточной полосы, имеющей температуру не ниже 900°С, стальная полоса, содержащая микролегирующие элементы V, Ti, Nb, общая сумма которых не превышает 0,2% при толщине ≥ 0,7 мм, имеет отношение напряжение текучести/разрушающая нагрузка ≥ 70%, мелкозернистую структуру с баллом зерна выше 10 по стандарту ASTM Е 112, составляющую более 90% всей структуры, и отношение предела прочности под напряжением к напряжению текучести σFр/Rр0,2≥90%. Изобретение позволяет получить полосу, имеющую металлургические и геометрические характеристики, относящиеся к плоскостности и деформируемости, которые делают ее пригодной для получения легких структур с высокой механической прочностью, что позволяет заменить ею холоднокатаные полосы для изготовления готовых штампованных или вырезанных деталей. 3 з.п. ф-лы, 1 табл., 3 ил.

1. Горячекатаная микролегированная низкоуглеродистая стальная полоса для изготовления готовых изделий посредством холодной штамповки и резки, содержащая микролегирующие элементы V, Ti и Nb, имеющая толщину ≥0,7 мм, мелкозернистую микроструктуру, напряжение начала предела текучести в интервале 275-700 Н/мм2, и для получения которой промежуточная полоса выдержана перед чистовой прокаткой при температуре ≥900°С, отличающаяся тем, что по меньшей мере 90% ее зерен имеет балл выше 10 по стандарту ASTM Е 112, отношение между пределом прочности под напряжением, вызванным простым изгибом (σFр) и напряжением предела текучести (Rp0,2), σFp/Rp0,2, составляет ≥90%, а отношение между напряжением предела текучести и разрушающей нагрузкой составляет ≥70%, причем эти металлургические и геометрические характеристики, по существу, соответствуют металлургическим и геометрическим характеристикам холоднокатаной полосы после травления и дрессировки, а общая сумма элементов V, Ti и Nb не превышает 0,2%.

2. Стальная полоса по п.1, отличающаяся тем, что допуски по толщине составляют ≤0,05 мм.

3. Стальная полоса по п.1, отличающаяся тем, что она имеет усталостную прочность выше на 5-10%, чем известные горячекатаные стальные полосы такого же состава.

4. Стальная полоса по п.1, отличающаяся тем, что она не содержит добавок бора в качестве микролегирующего элемента.

| WO 2004026497 A, 01.04.2004 | |||

| RU 2070584 C1, 20.12.1996 | |||

| СВЕРХВЫСОКОПРОЧНАЯ ДВУХФАЗНАЯ СТАЛЬ С ВЫСОКОЙ УДАРНОЙ ВЯЗКОСТЬЮ ПРИ КРИОГЕННОЙ ТЕМПЕРАТУРЕ | 1998 |

|

RU2216599C2 |

| US 4292097 A, 29.09.1981. | |||

Авторы

Даты

2010-06-27—Публикация

2006-01-26—Подача