Настоящее изобретение относится к низкоуглеродистой горячекатаной стальной полосе, свойства которой позволяют использовать ее при производстве вырезанных слоистых пакетов, например, статоров и роторов электродвигателей, вместо холоднокатаных полос, используемых до настоящего времени в этих применениях.

Например, в WO 2004/013365 и ЕР 1411138 описаны магнитные полосы с неориентированным зерном, обладающие специальными физико-химическими характеристиками, которые после холодной прокатки и отжига становятся пригодными для производства посредством резки слоистых пакетов, таких как статоры и роторы электродвигателей.

Также известно, что холодная прокатка предусматривает цикл операций, которые довольно обременительны с точки зрения расходов и времени. Полосы известного типа также характеризуются относительно высоким содержанием кремния и структурой с не очень мелким зерном. Известная стальная полоса, которая используется для упомянутых выше применений, обычно имеет содержание кремния более >0,5% и структуру с не очень мелкими ферритными зернами, обычно ниже балла зерна 7 по стандарту ASTM, в целях повышения ее магнитной проницаемости.

Целью настоящего изобретения является получение низкоуглеродистой горячекатаной стальной полосы, имеющей уменьшенное содержание кремния и толщину в пределах 0,65-1,5 мм, которая без последующей холодной прокатки или дополнительных обработок имеет конкретные металлургические и геометрические характеристики, также относящиеся к плоскостности и твердости, делающие ее пригодной конкретно, хотя и не исключительно, для получения слоистого материала, из которого посредством резки можно изготовить многослойные пакеты, пригодные для упомянутых выше применений.

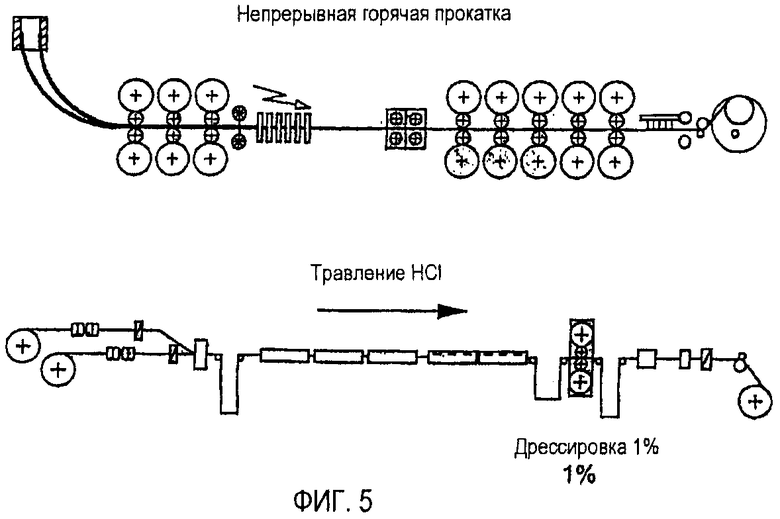

Полосу в соответствии с настоящим изобретением предпочтительно, хотя и не исключительно, изготавливают в линейных системах тонкослябового типа, например, как описано в международной публикации WO 2004/026497 и принадлежащей заявителю настоящего изобретения, которая схематически показана на фиг.5, и эта полоса имеет состав, охарактеризованный в пункте 1 формулы изобретения, с низким содержанием кремния (менее 0,03%) и структуру с баллом зерна выше 9 по стандарту ASTM Е 112, толщину в интервале 0,65-1,5 мм, степень параллельности <0,02 мм и шероховатость ≥1,3 мкм.

Средняя толщина предпочтительно составляет 0,65-1,0 мм с жесткими допусками ±0,05 мм, а параллельность, т.е. отклонение значения толщины от одной кромки до другой или от значения, измеренного в центральной области любого поперечного сечения посередине между двумя боковыми кромками, предпочтительно составляет менее 0,01 мм. После возможных операций травления и дрессировки твердость полосы в соответствии с настоящим изобретением может достигать значений HRB 55/70 или HV 110/140.

Конкретная шероховатость ≥1,3 мкм полосы полезна для того, чтобы предотвратить плотное прилегание вырезанных деталей друг к другу при их упаковке в многослойную структуру, благодаря присутствию воздуха в полостях, обеспечиваемых за счет шероховатости, и обычно эти свойства делают такой тип горячекатаной полосы особенно пригодным для прецизионной резки, не требующей зачистки и выпрямления деталей, чтобы подготовить их для последующих операций формирования пакета, которые обычно осуществляются поточным методом и автоматически, т.е. исключается потребность в операциях зачистки и выпрямления, необходимых в известных системах.

Эти и другие цели, преимущества и существенные признаки стальной полосы в соответствии с настоящим изобретением станут более понятны из следующего описания с ссылками на прилагаемые чертежи, на которых:

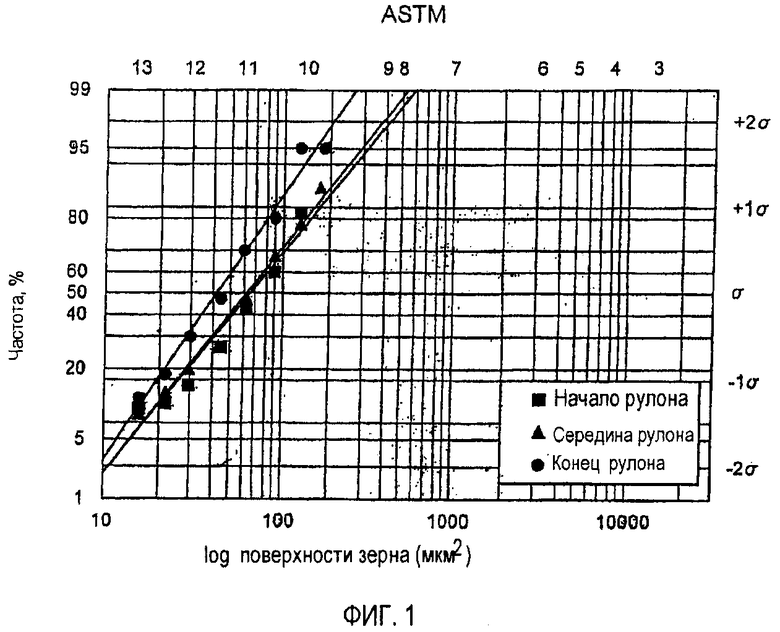

фиг.1 изображает графически кривые частоты, с которой было статистически обнаружено присутствие данного размера зерна в некотором количестве рулонов в начале, середине и конце, соответственно, каждого рулона полосы в соответствии с настоящим изобретением;

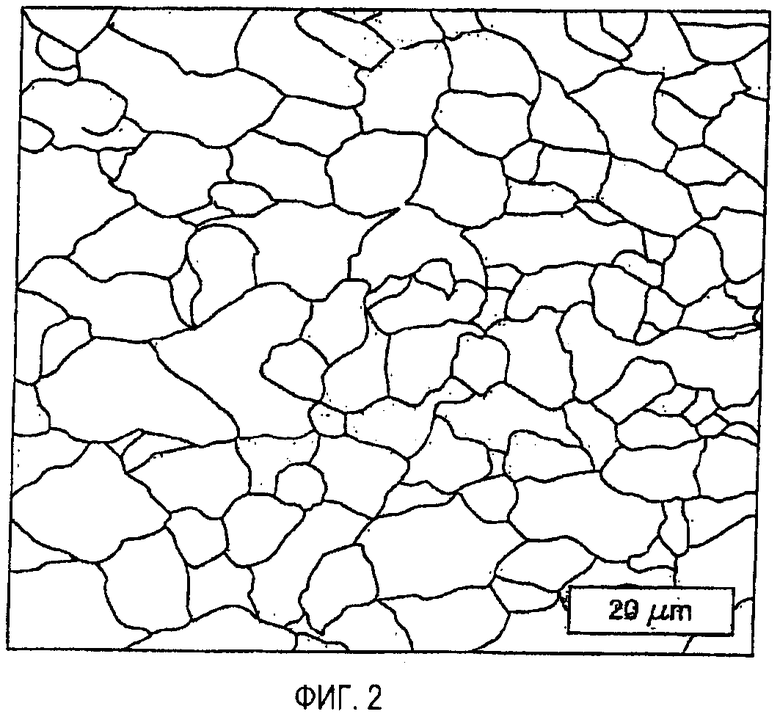

фиг.2 изображает часть микроструктуры той же полосы с увеличением в 1000 раз;

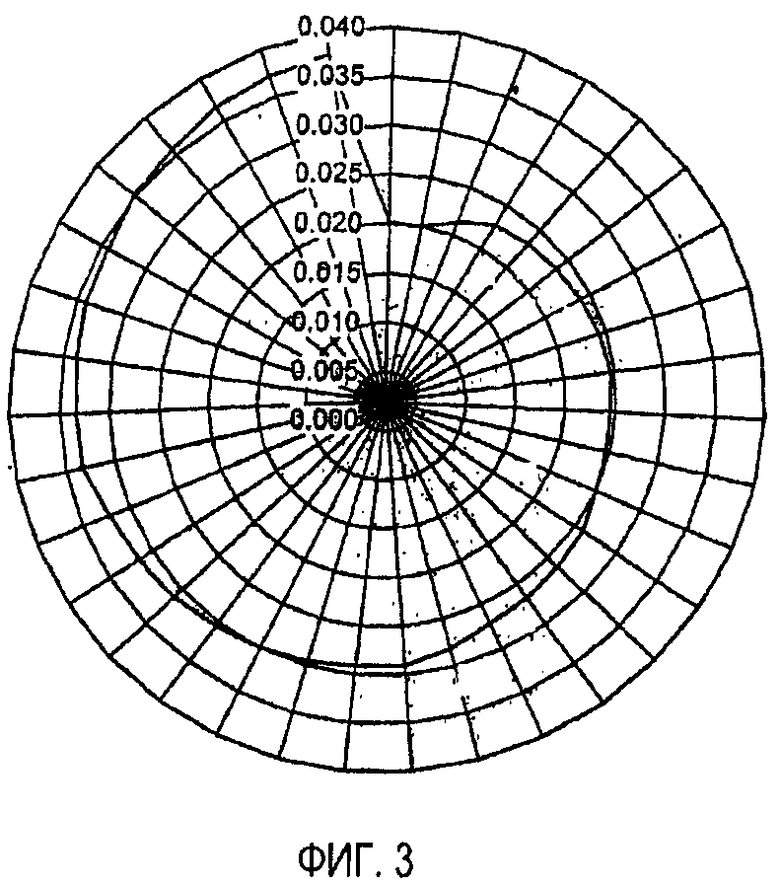

фиг.3 изображает распределение заусенцев в мм, экспериментально обнаруженное на некотором количестве деталей, вырезанных из полосы в соответствии с настоящим изобретением;

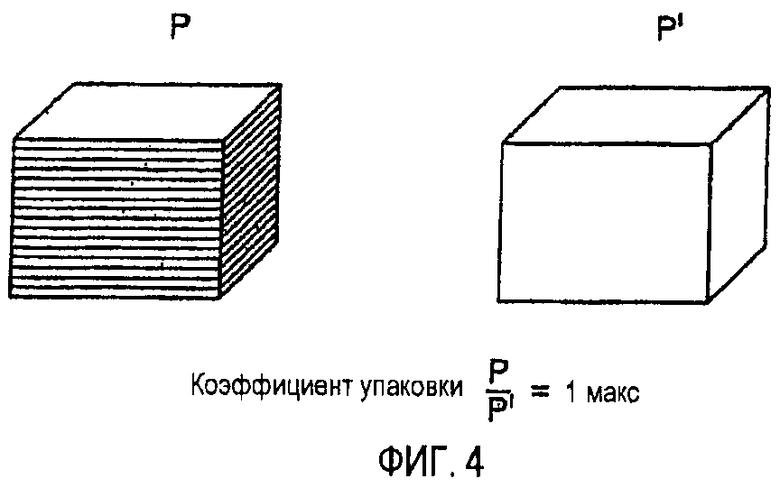

фиг.4 схематически показывает, как вычисляется коэффициент упаковки (параметр прокатки согласно итальянскому стандарту UNI EN 10126), в дальнейшем именуемый как показатель параллельности и присутствия заусенцев в деталях, вырезанных из слоистого материала;

фиг.5 схематически изображает цех такого типа, какой описан в упомянутой публикации WO 2004/026497, предпочтительно используемый для изготовления полосы в соответствии с настоящим изобретением, и

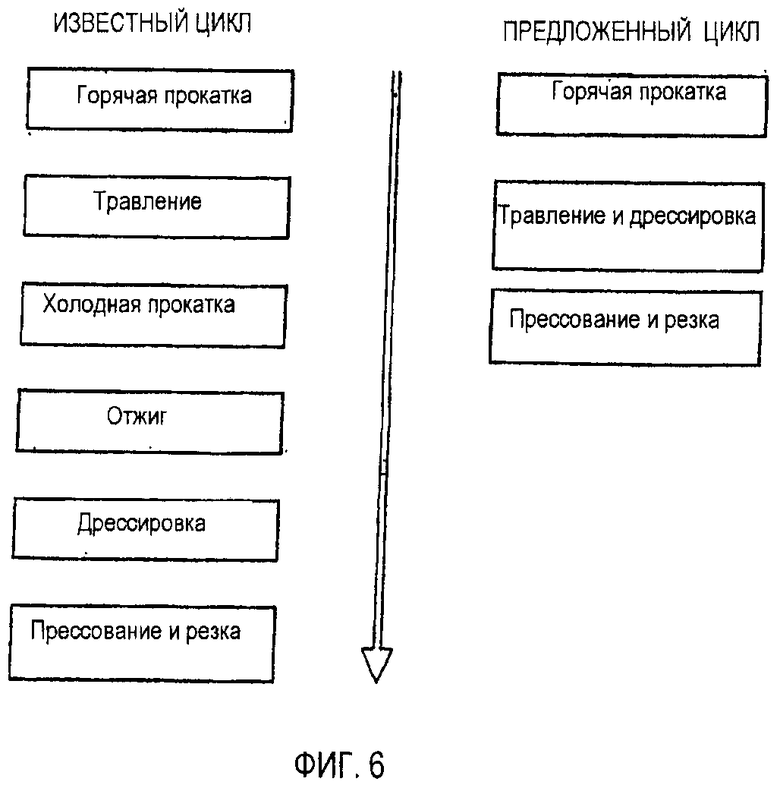

фиг.6 представляет сравнение технологических циклов для полос в соответствии с прототипом и настоящим изобретением.

Как уже отмечалось выше, горячекатаная стальная полоса в соответствии с настоящим изобретением может заменить без операции отжига холоднокатаные полосы для изготовления после резки слоистых пакетов из магнитных листов. Толщина такой стальной полосы составляет 0,65-1,5 мм, предпочтительно 0,65-1,0 мм, с жесткими допусками ±0,05' мм и степенью параллельности <0,02, предпочтительно 0,01.

Хотя известная магнитная полоса характеризуется содержанием кремния >0,5% и ферритным зерном с баллом ниже 7 по стандарту ASTM E112, чтобы повысить магнитную проницаемость, полоса в соответствии с настоящим изобретением, несмотря на очень низкое содержание кремния (<0,03%) и балл зерна выше 9 по упомянутому стандарту, то есть по меньшей мере 70% зерен имеют балл выше 9, имеет магнитные свойства, сопоставимые с кремниевыми полосами с неориентированным зерном, которые подвергают горячей прокатке и последующему отжигу для увеличения размера ферритного зерна. Это обусловлено существенной однородностью ферритного зерна, при которой 70% зерен имеют балл между 9 и 12 по упомянутому стандарту ASTM, что особенно улучшает магнитную проницаемость полосы. Хотя размер зерна играет основную роль для магнитной проницаемости стали, экспериментальные испытания фактически показали, что однородность зерна также имеет очень большое значение независимо от размера.

На фиг.1 видно, насколько мелкую микроструктуру имеют полосы в соответствии с настоящим изобретением, в которых фактически более 80% зерен имеют размер меньше размера, соответствующего баллу 9 по стандарту ASTM E 112, а значит, то есть мелкозернистость выше балла 9.

Однородность ферритного зерна, мелкого и особенно гомогенного, также конкретно показана на микрофотоснимке с увеличением в тысячу раз (фиг.2).

Что касается другого свойства предложенной полосы, т.е. малой высоты заусенцев в результате резки, верхний предел которой согласно рыночной потребности составляет 0,04 мм, то график на фиг.3 ясно показывает, что предложенная полоса полностью удовлетворяет этому пределу, и значение 0,04 мм не достигается.

Для определения характеристик плоскостности и параллельности стальной полосы для продукта целевого назначения, т.е. слоистых пакетов из магнитных полос, в частности, хотя и не исключительно, для изготовления статоров и роторов электродвигателей, обычно используется так называемый коэффициент упаковки, который определяется как отношение между массой многослойного пакета правильной формы, (Р), и массой сплошного стального блока такого же размера, (Р'). Ясно, что максимально достижимое значение коэффициента упаковки равно 1, как видно на фиг.4, где слева показан многослойный пакет, а справа - сплошной стальной блок. По отношению Р/Р' определяется мера параллельности многослойного пакета или, иными словами, проверяется возможность присутствия промежутков, обусловленных заусенцами или неравномерностью толщины. Экспериментальные испытания, выполненные на каждом участке полосы, показали, что этот показатель очень высокий и сопоставим с показателем для холодных полос, составляя 0,90-0,99 не только в области самых высоких значений, соответствующих степени параллельности <0,02 мм, но даже ниже 0,01 мм.

Полоса в соответствии с настоящим изобретением производится на установке непрерывной горячей прокатки, схематически показанной на фиг.5, являющейся объектом изобретения в публикации WO 2004/026497, где можно получить полосу с указанными выше свойствами в соответствии с настоящим изобретением. В частности, в нижней части схемы показаны возможные операции травления и дрессировки, которым можно подвергнуть полосу после прокатки, что позволяет достигать значений твердости HRB 55/70 или HV 110/140.

На фиг.6 с правой стороны показаны основные операции технологического цикла производства полосы в соответствии с настоящим изобретением в системе такого типа, свидетельствующие о меньшем количестве операций по сравнению с известным технологическим циклом, который включает в себя холодную прокатку, при сопоставимом качестве получаемой продукции.

Тот факт, что полоса в соответствии с настоящим изобретением кремнистой стали с неориентированными зернами, когда ее применение не требует конкретных пределов магнитных свойств, был подтвержден экспериментальными испытаниями, результаты которых представлены в следующей таблице 1. Следует отметить, что эти экспериментальные испытания выполнялись на многослойных пакетах, полученных из полосы в соответствии с настоящим изобретением, иными словами, горячекатаной полосы без дополнительных операций обработки, которые сравнивались с подобными пакетами, полученными из традиционной полосы, которая подвергалась холодной прокатке, отжигу и дрессировке (1%).

Состояние: отожженная (цикл 2)

где WIT и W1,5T - магнитные потери стали в Вт/кг, измеренные, соответственно, с магнитной индукцией (поляризацией) 1,0 и 1,5 Тесла в переменном поле при частоте 50 Гц;

В2500-В5000-В10000 - значения магнитной индукции (поляризации) в Тесла, измеренные при интенсивности магнитного поля Н переменного при частоте 50 Гц, для 2500, 5000, 10000 А/м, соответственно.

Цикл 1: горячая прокатка + травление + дрессировка

Цикл 2: горячая прокатка + травление + холодная прокатка (>70%) + отжиг + дрессировка.

Из результатов, представленных в таблице, видно, что характеристики горячекатаной полосы в соответствии с настоящим изобретением полностью сопоставимы с точки зрения качества с характеристиками известной полосы, которая подвергалась холодной прокатке, отжигу и дрессировке.

Значения магнитной проницаемости оказались практическими одинаковыми (максимальное различие 0,6% при В10000), а магнитные потери у предложенной полосы были даже ниже.

Также ясно, что производство полосы в соответствии с настоящим изобретением более экономично, чем производство известной полосы, как с точки зрения добавления меньшего количества кремния, так и с точки зрения исключения операций холодной прокатки и отжига, как уже отмечалось выше. Эта экономия может достигать величины, составляющей 15% общих производственных затрат.

Еще одно преимущество стали в соответствии с настоящим изобретением состоит в том, что можно избежать критического состояния обычной кремнистой стали с неориентированным зерном, слябы из которой необходимо нагревать до более высоких температур (на 200°С), чем слябы из других сталей, которые не содержат кремний, и охлаждать более медленно в контролируемом процессе перед последующей операцией прокатки, чтобы избежать образования трещин на самом слябе.

Изобретение относится к области металлургии. Горячекатаную низкоуглеродистую стальную полосу используют для производства многослойных пакетов, состоящих из множества уложенных друг на друга стальных листов. Для повышения магнитных свойств, обеспечения плоскостности и отсутствия заусенцев получают полосу, имеющую толщину 0,65-1,5 мм и мелкозернистую структуру, при этом полоса не подвергнута дополнительному отжигу и холодной прокатке, выполнена из стали, содержащей, мас.%: С≤0,06, Mn-(0,10-0,20), Si<0,03, Р≤0,010, S≤0,005, Cr≤0,10, Ni≤0,12, Mo≤0,03, Al-(0,030-0,050), остальное - Fe и неизбежные примеси, имеет степень параллельности ≤0,02 мм и структуру с ферритными зернами размером выше 9 баллов по стандарту ASTM E112. 7 з.п. ф-лы, 1 табл., 6 ил.

1. Горячекатаная стальная полоса, предназначенная для производства электротехнического листа для изготовления электромагнитных слоистых пакетов, имеющая толщину в интервале 0,65-1,5 мм и мелкозернистую структуру, отличающаяся тем, что стальная полоса имеет следующий химический состав, мас.%: С≤0,06, Мn-(0,10-0,20), Si<0,03, P≤0,010, S≤0,005, Cr≤0,10, Ni≤0,12, Mo≤0,03, Al-(0,030-0,050), остальное Fe и неизбежные примеси, степень параллельности ≤0,02 мм и структуру с ферритными зернами размером выше 9 баллов по стандарту ASTM E112, причем эти характеристики получены без дополнительных операций отжига и холодной прокатки.

2. Стальная полоса по п.1, отличающаяся тем, что размер, по меньшей мере, 80% ферритных зерен меньше размера, соответствующего баллу зерна 9 по стандарту ASTM E112.

3. Стальная полоса по любому из пп.1 и 2, отличающаяся тем, что имеет толщину в интервале 0,65-1 мм с допуском ±0,05 мм.

4. Стальная полоса по любому из пп.1 и 2, отличающаяся тем, что имеет степень параллельности <0,01 мм.

5. Стальная полоса по любому из пп.1 и 2, отличающаяся тем, что имеет шероховатость ≥1,3 мкм.

6. Стальная полоса по п.4, отличающаяся тем, что она предназначена для изготовления электромагнитного слоистого пакета с коэффициентом упаковки (Р/Р')≥0,90.

7. Стальная полоса по п.5, отличающаяся тем, что она предназначена для изготовления электромагнитного слоистого пакета с коэффициентом упаковки (Р/Р')≥0,90.

8. Стальная полоса по любому из пп.1 и 2, отличающаяся тем, что полоса, подвергнутая травлению и дрессировке, имеет твердость HRB 55/70 или HV 110/140.

| WO 2004026497 A1, 01.04.2004 | |||

| RU 2070584 C1, 20.12.1996 | |||

| СПОСОБ ПРОИЗВОДСТВА СТАЛЬНОЙ ПОЛОСЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2172652C2 |

| US 4292097 A, 29.09.1981 | |||

| JP 2000273577 A, 03.10.2000. | |||

Авторы

Даты

2010-11-20—Публикация

2006-01-26—Подача