Родственные заявки

В данной заявке РСТ испрашивается приоритет патентной заявки США 11/744881, поданной 6 мая 2007 г., которая является частичным продолжением заявки 11/255604, поданной 20 октября 2005 г. В данной заявке также испрашивается приоритет предварительной заявки на патент США 60/943781, поданной 13 июня 2007 г.

Уровень техники и раскрытие изобретения

Данное изобретение относится к изготовлению высокопрочной тонкой литой полосы и способу изготовления такой литой полосы при помощи двухвалковой литейной машины.

В двухвалковой литейной машине расплавленный металл подают между двумя вращающимися в разные стороны, охлаждаемыми изнутри литейными валками таким образом, что металлические оболочки затвердевают на движущихся поверхностях валков, после чего их соединяют в зазоре между валками, получая отвержденную полосу, подаваемую вниз из зазора между литейными валками. Используемый здесь термин "зазор между валками" относится к участку, на котором литейные валки максимально сближаются. Расплавленный металл заливают из ковша через систему подачи металла, состоящую из разливочного устройства и стрежневой насадки, расположенной над зазором между валками, образуя литейную ванну из расплавленного металла, удерживаемую на литейных поверхностях валков над зазором и расположенную вдоль длины зазора. Такая литейная ванна обычно ограничена огнеупорными боковыми плитами или перемычками, которые могут двигаться относительно концевых поверхностей валков таким образом, чтобы предотвращать вытекание с двух концов литейной ванны.

Ранее высокопрочную тонкую полосу с низким содержанием углерода, имеющую предел текучести, равный 413 МПа (60 ksi) и более, при толщине полосы менее 3,0 мм, получали путем восстановительного отжига холоднокатаной полосы. Холодная прокатка требовалась для получения нужной толщины. Холоднокатаную полосу затем подвергали восстановительному отжигу для улучшения ее пластичности без существенного снижения прочности. Однако конечная пластичность получаемой полосы все еще оставалась относительно низкой, поэтому общее удлинение полосы не превышало 6% вопреки требованиям для конструкционных сталей, предъявляемых элементам конструкций некоторыми строительными нормами и правилами. Такая подвергнутая восстановительному отжигу холоднокатаная сталь с низким содержанием углерода обычно подходила только для простых операций профилирования, например профилирование на валковой машине и сгибание. Получение стальной полосы с высокой пластичностью при такой конечной толщине полосы было технически невозможно с использованием холодной прокатки и восстановительного отжига.

Ранее высокопрочную сталь также получали микролегированием такими элементами, как ниобий, ванадий, титан или молибден, и горячей прокаткой для получения желаемого уровня толщины и прочности. Такое микролегирование является дорогостоящим, требует использования больших количеств ниобия, ванадия, титана или молибдена и приводит к формированию бейнитно-ферритной микроструктуры, обычно содержащей от 10 до 20% бейнита. См. патент США. 6488790. В качестве альтернативы микроструктура может быть ферритной с 10-20% перлита. Горячая прокатка полосы приводит к частичному осаждению таких легирующих элементов. В результате для того, чтобы обеспечить достаточное упрочнение при старении в основном ферритной трансформированной михроструктуры для получения требуемого уровня прочности, требуется относительно высокое содержание легирующих, таких как Nb, V, Ti или Mo. Такое высокое содержание микролегирующих элементов существенно повышает необходимую нагрузку при горячей прокатке и ограничивает диапазон толщины горячекатаной полосы, которая может быть получена экономично и практично. Такая легированная высокопрочная полоса может быть непосредственно использована для цинкования после травления с более толстого конца изделия, толщиной более 3 мм.

Однако изготовление высокопрочной стальной полосы толщиной менее 3 мм с добавлением к основному составу стали Nb, V, Ti или Mo является очень затруднительным, особенно широкой полосы, из-за нагрузок при горячей прокатке, и не всегда коммерчески целесообразным. Ранее для упрочнения стали добавляли большое количество легирующих элементов, к тому же вызывающих снижение способности стали к удлинению (См. US 6502626 В1, 07.01.2003). Высокопрочные, микролегированные, горячекатаные полосы в прошлом имели относительно неэффективную прочность, относительно высокую стоимость и часто требовали компенсирующего добавления других легирующих элементов.

Кроме того, для уменьшения толщины полосы обычно требовалась холодная прокатка; однако высокая прочность горячекатаной полосы затрудняла такую холодную прокатку из-за высоких нагрузок при холодной прокатке, необходимых для уменьшения толщины полосы. Такое высокое содержание легирующих элементов также существенно повышало необходимую температуру рекристаллизационного отжига, требуя наличия дорогостоящих в сооружении и эксплуатации линий отжига, способных обеспечить высокую температуру отжига, необходимую для полного рекристаллизационного отжига холоднокатаной полосы.

Вкратце, применение ранее известных методов микролегирования с использованием таких элементов, как Nb, V, Ti или Мо, для получения высокопрочной тонкой полосы не являлось коммерчески выгодным из-за высокой стоимости легирования, относительной неэффективности добавления элементов, трудностей с высокими прокатными нагрузками при горячей прокатке и холодной прокатке и требуемыми высокими температурами рекристаллизационного отжига.

Предложено стальное изделие, содержащее, в расчете на массу, менее 0,25% углерода, от 0,20 до 2,0% марганца, от 0,05 до 0,50% кремния, менее 0,01% алюминия и приблизительно от 0,01% до 0,20% ниобия, большая часть структуры которого состоит из бейнита и игольчатого феррита и которое содержит более 70% ниобия в твердом растворе. В качестве альтернативы содержание ниобия может составлять менее 0,1%. Стальное изделие может дополнительно содержать, по меньшей мере, один элемент, выбранный из группы, состоящей из молибдена в количестве приблизительно от 0,05% до 0,50%, ванадий в количестве приблизительно от 0,01% до 0,20%, а также их смесь.

Стальное изделие может иметь предел текучести, равный по меньшей мере 340 МПа, и может иметь прочность на растяжение, равную, по меньшей мере, 520 МПа. Стальное изделие имеет полное удлинение, составляющее, по меньшей мере, 6%. В качестве альтернативы полное удлинение может составлять, по меньшей мере, 10%.

Стальное изделие может представлять собой тонкую литую стальную полосу. Тонкая литая стальная полоса может необязательно содержать мелкие частицы оксида кремния и железа, распределенные в микроструктуре стали и имеющие средний размер менее 50 нанометров.

Тонкая литая стальная полоса может иметь толщину менее 2,5 мм. В качестве альтернативы тонкая литая стальная полоса может иметь толщину менее 2,0 мм. Согласно еще одному варианту тонкая литая стальная полоса может иметь толщину в диапазоне приблизительно от 0,5 мм до 2 мм.

Описано также горячекатаное стальное изделие толщиной менее 3 миллиметров, содержащее, в расчете на массу, менее 0,25% углерода, от 0,20 до 2,0% марганца, от 0,05% до 0,50% кремния, менее 0,01% алюминия и приблизительно от 0,01% до 0,20% ниобия, большая часть структуры которого состоит из бейнита и игольчатого феррита и которое способно обеспечить предел текучести, равный по меньшей мере 410 МПа, с сужением, составляющим от 20% до 40%. Стальное изделие может иметь предел текучести, равный, по меньшей мере, 485 МПа и прочность на растяжение, равную, по меньшей мере, 520 МПа. В качестве альтернативы содержание ниобия может составлять менее 0,1%.

Горячекатаное стальное изделие может необязательно содержать мелкие частицы оксида кремния и железа, распределенные в микроструктуре стали и имеющие средний размер менее 50 нанометров.

Горячекатаное стальное изделие имеет полное удлинение, составляющее, по меньшей мере, 6%. В качестве альтернативы полное удлинение может составлять, по меньшей мере, 10%. Горячекатаное стальное изделие может иметь толщину менее 2,5 мм. В качестве альтернативы горячекатаное стальное изделие может иметь толщину менее 2,0 мм. Согласно еще одному варианту горячекатаное стальное изделие может иметь толщину в диапазоне приблизительно от 0,5 мм до 2 мм.

Описано также рулонное стальное изделие, содержащее, в расчете на массу, менее 0,25% углерода, от 0,20 до 2,0% марганца, от 0,05 до 0,50% кремния, менее 0,01% алюминия, и по меньшей мере, один элемент, выбранный из группы, состоящей из приблизительно от 0,01% до 0,20% ниобия, приблизительно от 0,01% до 0,20% ванадия и их смеси, и содержащее более 70% ниобия и/или ванадия в твердом растворе после смотки и охлаждения. В качестве альтернативы содержание ниобия может составлять менее 0,1%.

Рулонное стальное изделие может необязательно содержать мелкие частицы оксида кремния и железа, распределенные в микроструктуре стали и имеющие средний размер менее 50 нанометров.

Рулонное стальное изделие может иметь предел текучести, равный, по меньшей мере, 340 МПа, и может иметь прочность на растяжение, равную, по меньшей мере, 410 МПа. Рулонное стальное изделие имеет толщину менее 3,0 мм. Стальное изделие может иметь предел текучести, равный, по меньшей мере, 485 МПа и прочность на растяжение, равную, по меньшей мере, 520 МПа.

В качестве альтернативы рулонное стальное изделие имеет толщину менее 2,5 мм. В качестве альтернативы рулонное стальное изделие может иметь толщину менее 2,0 мм. Согласно еще одному варианту рулонное стальное изделие может иметь толщину в диапазоне приблизительно от 0,5 мм до 2 мм. Рулонное стальное изделие имеет полное удлинение, составляющее, по меньшей мере, 6%. В качестве альтернативы полное удлинение может составлять, по меньшей мере, 10%.

Описано также упрочненное старением стальное изделие, содержащее, в расчете на массу, менее 0,25% углерода, от 0,20 до 2,0% марганца, от 0,05 до 0,50% кремния, менее 0,01% алюминия, по меньшей мере, один элемент, выбранный из группы, состоящей из приблизительно от 0,01% до 0,20% ниобия, приблизительно от 0,01% до 0,20% ванадия и их смеси, большая часть микроструктуры которого состоит из бейнита и игольчатого феррита, а удлинение и предел текучести которого повышаются после упрочнения при старении. В качестве альтернативы содержание ниобия может составлять менее 0,1%.

Упрочненное старением стальное изделие может, кроме того, содержать мелкие частицы оксида кремния и железа, распределенные в микроструктуре стали и имеющие средний размер менее 50 нанометров.

Стальное изделие может, по желанию, иметь предел текучести, равный, по меньшей мере, 340 МПа, или, по меньшей мере, 380 МПа, или, по меньшей мере, 410 МПа, или, по меньшей мере, 450 МПа, или, по меньшей мере, 500 МПа, или, по меньшей мере, 550 МПа, или, по меньшей мере, 600 МПа, или, по меньшей мере, 650 МПа. Стальное изделие может, по желанию, иметь прочность на растяжение, равную, по меньшей мере, 410 МПа, или, по меньшей мере, 450 МПа, или, по меньшей мере, 500 МПа, или, по меньшей мере 550 МПа, или, по меньшей мере, 600 МПа, или, по меньшей мере, 650 МПа, или, по меньшей мере, 700 МПа. Упрочненное старением стальное изделие имеет толщину менее 3,0 мм. В качестве альтернативы упрочненное старением стальное изделие имеет толщину менее 2,5 мм. В качестве альтернативы упрочненное старением стальное изделие может иметь толщину менее 2,0 мм. Согласно еще одному варианту упрочненное старением стальное изделие может иметь толщину в диапазоне приблизительно от 0,5 мм до 2 мм. Упрочненное старением стальное изделие имеет полное удлинение, составляющее, по меньшей мере, 6%. В качестве альтернативы полное удлинение может составлять, по меньшей мере, 10%.

Стальное изделие, содержащее, в расчете на массу, менее 0,25% углерода, от 0,20 до 2,0% марганца, от 0,05 до 0,50% кремния, менее 0,01% алюминия, по меньшей мере, один элемент, выбранный из группы, состоящей из приблизительно от 0,01% до 0,20% ниобия, приблизительно от 0,01% до 0,20% ванадия, большая часть микроструктуры которого состоит из бейнита и игольчатого феррита, и содержащее мелкие частицы оксида кремния и железа, распределенные в микроструктуре стали и имеющие средний размер менее 50 нанометров. В качестве альтернативы содержание ниобия может составлять менее 0,1%. Стальное изделие может необязательно содержать приблизительно от 0,05% до 0,50% ванадия.

Стальное изделие может иметь предел текучести, равный, по меньшей мере, 340 МПа, и может иметь прочность на растяжение, равную, по меньшей мере, 410 МПа. Стальное изделие может иметь предел текучести, равный, по меньшей мере, 485 МПа, и прочность на растяжение, равную, по меньшей мере, 520 МПа. Стальное изделие имеет полное удлинение, составляющее, по меньшей мере, 6%. В качестве альтернативы полное удлинение может составлять, по меньшей мере, 10%.

Упрочненное старением стальное изделие, содержащее, в расчете на массу, менее 0,25% углерода, от 0,20 до 2,0% марганца, от 0,05 до 0,50% кремния, менее 0,01% алюминия, по меньшей мере, один элемент, выбранный из группы, состоящей из приблизительно от 0,01% до 0,20% ниобия, большая часть микроструктуры которого состоит из бейнита и игольчатого феррита, и содержащее частицы карбонитрида ниобия, имеющие средний размер менее 10 нанометров. Согласно данному описанию и прилагаемой формуле изобретения частицы карбонитрида включают карбиды, нитриды, карбонитриды и их сочетания. В качестве альтернативы содержание ниобия может составлять менее 0,1%.

Упрочненное старением стальное изделие может по существу не содержать частиц карбонитрида ниобия, имеющих размер более 50 нанометров. Упрочненное старением стальное изделие может иметь предел текучести, равный, по меньшей мере, 340 МПа, и может иметь прочность на растяжение, равную, по меньшей мере, 410 МПа. Упрочненное старением стальное изделие имеет полное удлинение, составляющее, по меньшей мере, 6%. В качестве альтернативы полное удлинение может составлять, по меньшей мере, 10%.

Описан способ получения скрученной в рулон тонкой литой стальной полосы, включающий следующие стадии:

- сборку охлаждаемой изнутри литейной машины, снабженной расположенными латерально литейными валками, образующими зазор между ними, и формирование литейной ванны из расплавленной стали, удерживаемой на литейных валках над зазором и ограниченной по соседству с краями литейных валков боковыми перемычками,

- вращение в разные стороны литейных валков для отверждения металлических оболочек на литейных валках по мере продвижения литейных валков через литейную ванну, и

- формирование стальной полосы из металлических оболочек по направлению вниз в зазоре между литейными валками, и

- охлаждение стальной полосы со скоростью, по меньшей мере, 10°С в секунду для получения изделия, содержащего, в расчете на массу, менее 0,25% углерода, от 0,20 до 2,0% марганца, от 0,05 до 0,50% кремния, менее 0,01% алюминия и, по меньшей мере, один элемент, выбранный из группы, состоящей из приблизительно от 0,01% до 0,20% ниобия, приблизительно от 0,01% до 0,20% ванадия и их смеси, большая часть микроструктуры которого состоит из бейнита и игольчатого феррита, и содержащего более 70% ниобия и/или ванадия в твердом растворе.

Данный способ позволяет получить в стальной полосе в состоянии после ее смотки мелкие частицы оксида кремния и железа, распределенные в микроструктуре стали и имеющие средний размер менее 50 нанометров. Кроме того, данный способ может включать стадии горячей прокатки стальной полосы и смотки горячекатаной стальной полосы при температуре, составляющей приблизительно от 450 до 700°С. В качестве альтернативы смотка горячекатаной стальной полосы может быть осуществлена при температуре менее 650°С.

Данный способ может дополнительно включать стадию упрочнения при старении стальной полосы для повышения прочности на растяжение при температуре, составляющей, по меньшей мере, 550°С. В качестве альтернативы упрочнение при старении может быть осуществлено при температуре, составляющей от 625°С до 800°С. Согласно еще одному варианту осуществления изобретения упрочнение при старении может быть осуществлено при температуре, составляющей от 650°С до 750°С.

Описан также способ получения тонкой литой стальной полосы, включающий:

- сборку охлаждаемой изнутри литейной машины, снабженной расположенными латерально литейными валками, образующими зазор между ними, и формирование литейной ванны из расплавленной стали, удерживаемой на литейных валках над зазором и ограниченной у краев литейных валков боковыми перемычками,

- вращение в разные стороны литейных валков для отверждения металлических оболочек на литейных валках по мере продвижения литейных валков через литейную ванну, и

- формирование стальной полосы из металлических оболочек по направлению вниз в зазоре между литейными валками, и

- охлаждение стальной полосы со скоростью, по меньшей мере, 10°С в секунду для получения изделия, содержащего, в расчете на массу, менее 0,25% углерода, менее 0,01% алюминия и, по меньшей мере, один элемент из группы, состоящей из приблизительно от 0,01% до 0,20% ниобия, приблизительно от 0,01% до 0,20% ванадия и их смеси, большая часть микроструктуры которого состоит из бейнита и игольчатого феррита, и содержащего более 70% ниобия и/или ванадия в твердом растворе;

- упрочнение при старении стальной полосы при температуре, составляющей от 625°С до 800°С.

Данный способ может дополнительно включать стадию упрочнения при старении стальной полосы для повышения прочности на растяжение. В качестве альтернативы, упрочнение при старении может быть осуществлено при температуре, составляющей от 650°С до 750°С.

Данный способ позволяет получить упрочненную старением стальную полосу, содержащую частицы карбонитрида ниобия со средним размером частиц менее 10 нанометров. В качестве альтернативы упрочненная старением стальная полоса по существу не содержит частиц карбонитрида ниобия размером более 50 нанометров.

Данный способ позволяет получить в стальной полосе в состоянии после ее смотки мелкие частицы оксида кремния и железа, распределенные в микроструктуре стали и имеющие средний размер менее 50 нанометров. Кроме того, данный способ может включать стадии горячей прокатки стальной полосы и смотки горячекатаной стальной полосы при температуре менее 700°С. В качестве альтернативы смотка горячекатаной стальной полосы может быть осуществлена при температуре менее 650°С.

Способ получения тонкой литой стальной полосы может включать следующие стадии:

- сборку охлаждаемой изнутри литейной машины, снабженной расположенными латерально литейными валками, образующими зазор между ними, и формирование литейной ванны из расплавленной стали, удерживаемой на литейных валках над зазором и ограниченной по краям литейных валков боковыми перемычками,

- вращение в разные стороны литейных валков для отверждения металлических оболочек на литейных валках по мере продвижения литейных валков через литейную ванну, и

- формирование стальной полосы из металлических оболочек по направлению вниз в зазоре между литейными валками, и

- охлаждение стальной полосы со скоростью, по меньшей мере, 10°С в секунду для получения изделия, содержащего, в расчете на массу, менее 0,25% углерода, от 0,20 до 2,0% марганца, от 0,05 до 0,50% кремния, менее 0,01% алюминия и, по меньшей мере, один элемент из группы, состоящей из приблизительно от 0,01% до 0,20% ниобия, приблизительно от 0,01% до 0,20% ванадия и их смеси, большая часть микроструктуры которого состоит из бейнита и игольчатого феррита,

- упрочнение при старении стальной полосы при температуре, составляющей от 625°С до 800°С, и получение улучшения при удлинении и улучшение предела текучести после упрочнения при старении.

Данный способ позволяет получить в стальной полосе в состоянии после ее смотки мелкие частицы оксида кремния и железа, распределенные в микроструктуре стали и имеющие средний размер менее 50 нанометров. Кроме того, данный способ позволяет получить упрочненную старением стальную полосу, содержащую частицы карбонитрида ниобия со средним размером менее 10 нанометров. В качестве альтернативы упрочненная старением стальная полоса по существу не содержит частиц карбонитрида ниобия размером более 50 нанометров.

Данный способ может включать стадии горячей прокатки стальной полосы и смотки горячекатаной стальной полосы при температуре менее 750°С. В качестве альтернативы смотка горячекатаной стальной полосы может быть осуществлена при температуре менее 700°С.

Краткое описание чертежей

Для более подробного описания данного изобретения ниже представлены некоторые иллюстративные примеры со ссылкой на прилагаемые чертежи, на которых:

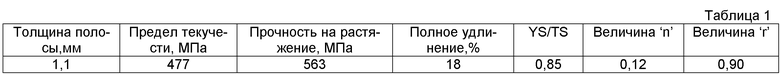

На фиг.1 проиллюстрирована установка для литья полос, включающая расположенный в линии стан горячей прокатки и намоточное устройство;

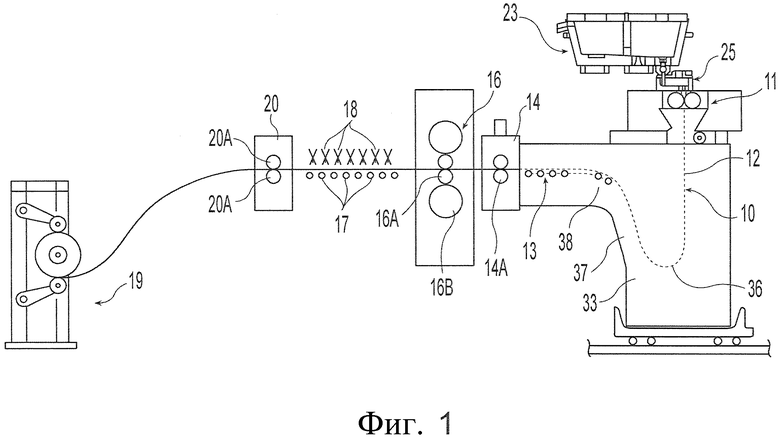

На фиг.2 проиллюстрированы детали двухвалковой машины для литья полос;

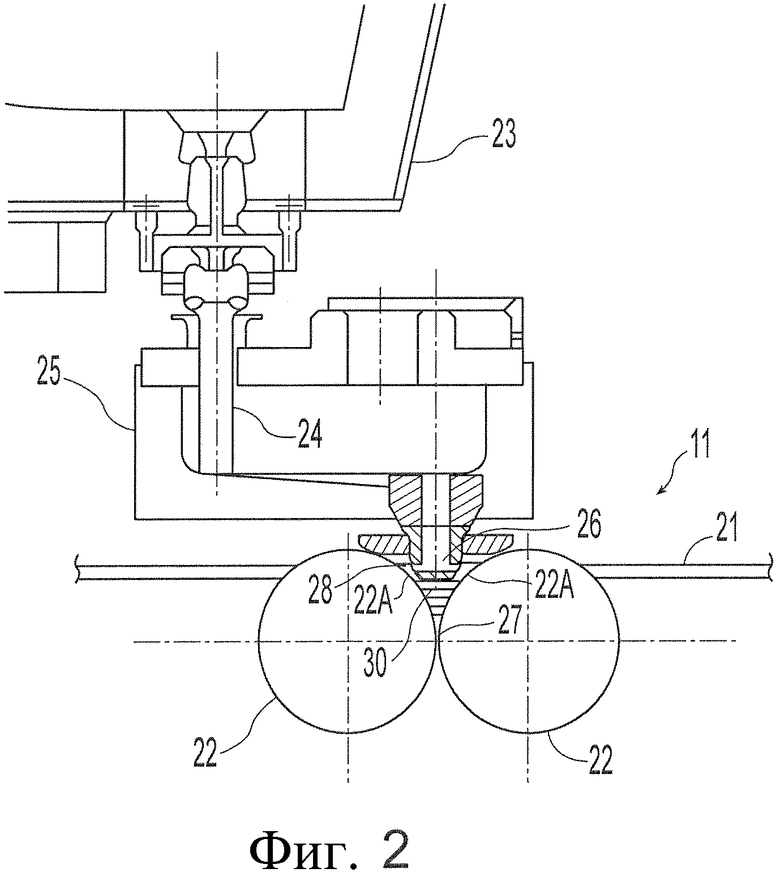

На фиг.3 проиллюстрировано влияние температуры смотки на предел текучести полосы с добавлением и без добавления ниобия или ванадия;

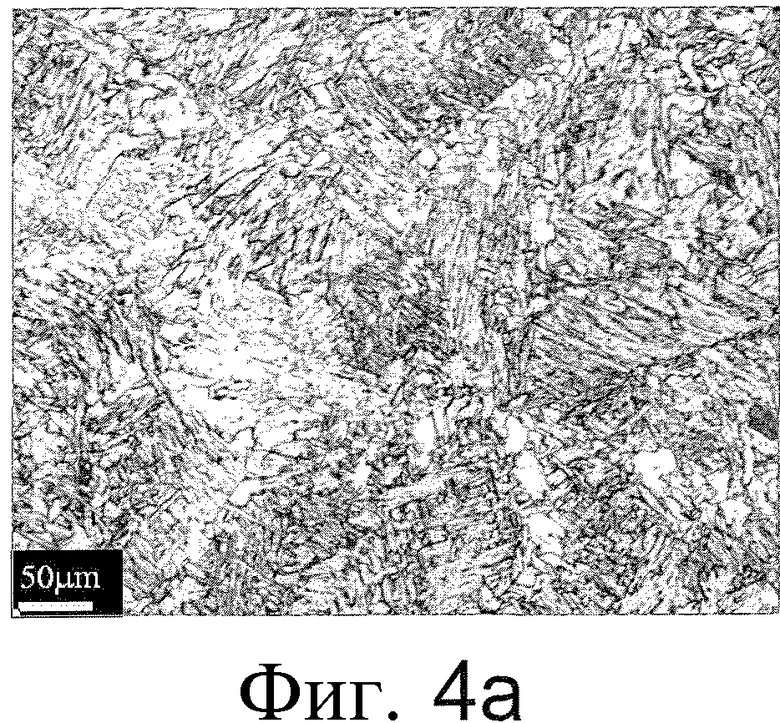

Фиг.4а представляет собой оптическую микрофотографию стальной полосы с ниобием;

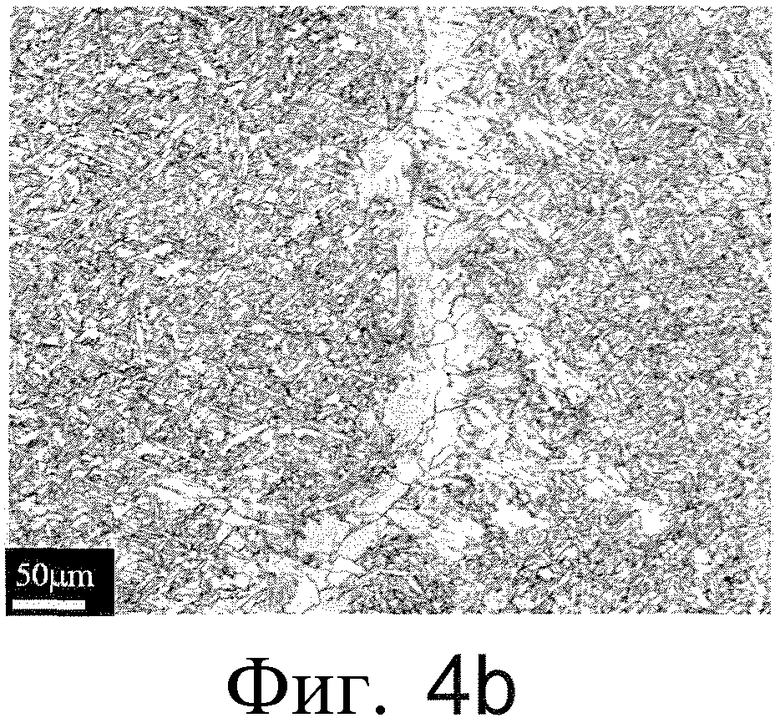

Фиг.4b представляет собой оптическую микрофотографию стандартной полосы из стали сорта USC SS 380;

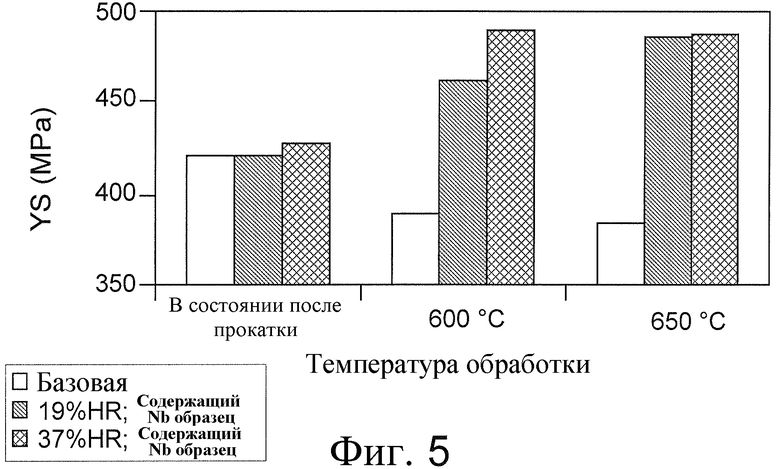

Фиг.5 представляет собой график, показывающий влияние упрочнения при старении после смотки на предел текучести описываемой стальной полосы;

Фиг.6 представляет собой график, показывающий влияние имитации цикла упрочнения при старении после смотки на предел текучести описываемой стальной полосы;

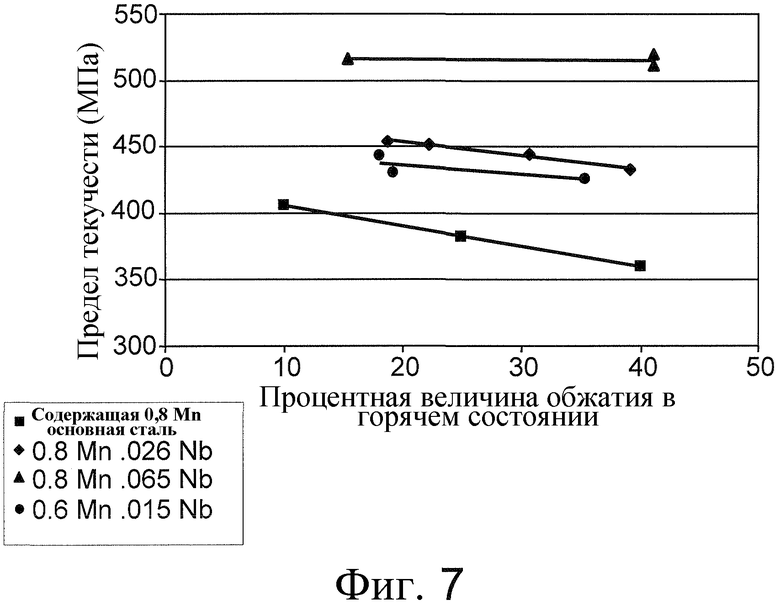

Фиг.7 представляет сбой график, показывающий влияние коэффициента вытяжки при горячей прокатке на предел текучести;

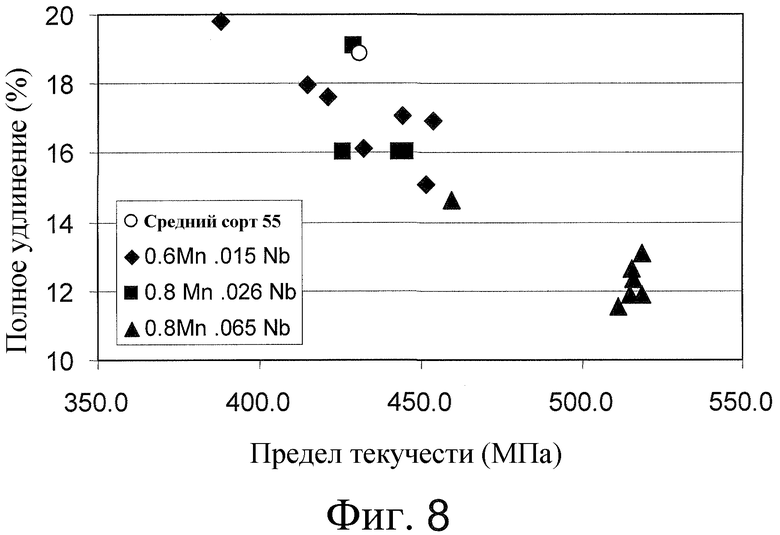

Фиг.8 представляет собой график, показывающий влияние предела текучести на удлинение;

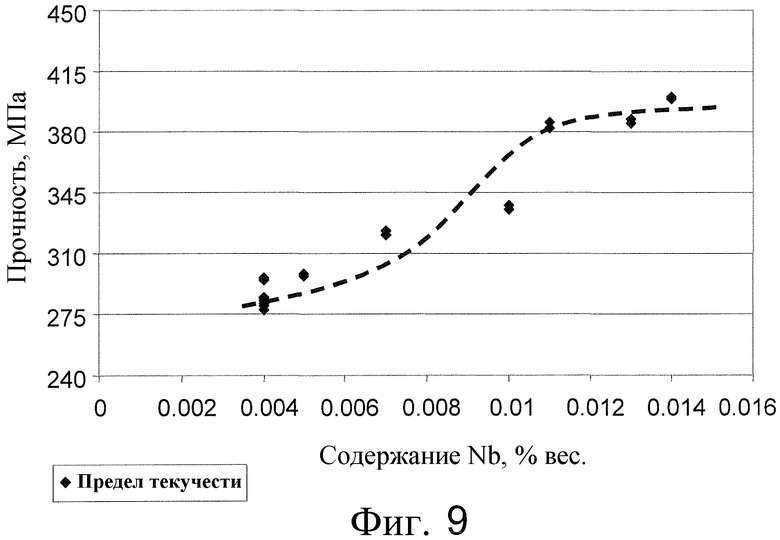

Фиг.9 представляет собой график, показывающий влияние количества ниобия на предел текучести при низком содержании ниобия;

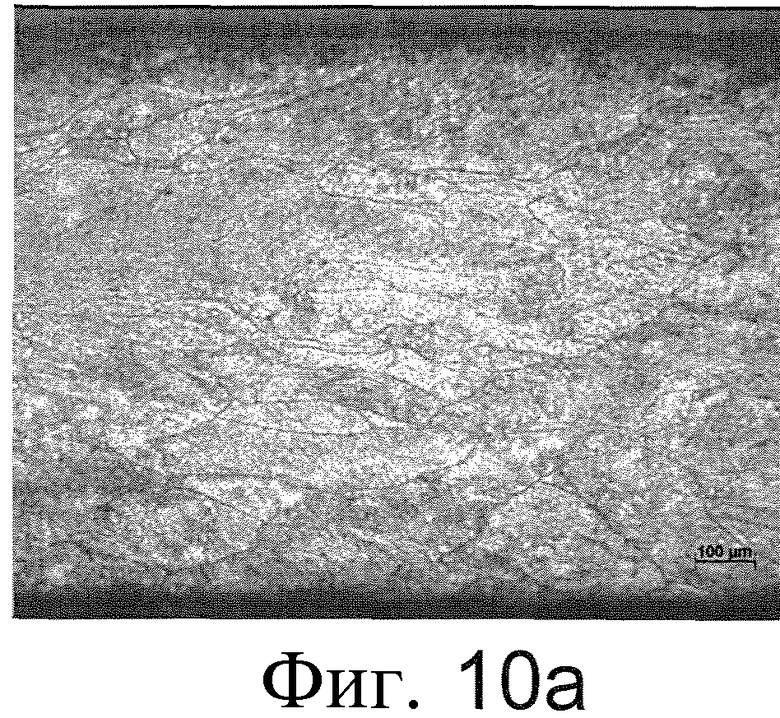

Фиг.10а представляет сбой микрофотографии микроструктуры первого образца стали, содержащей 0,065% ниобия после горячей прокатки;

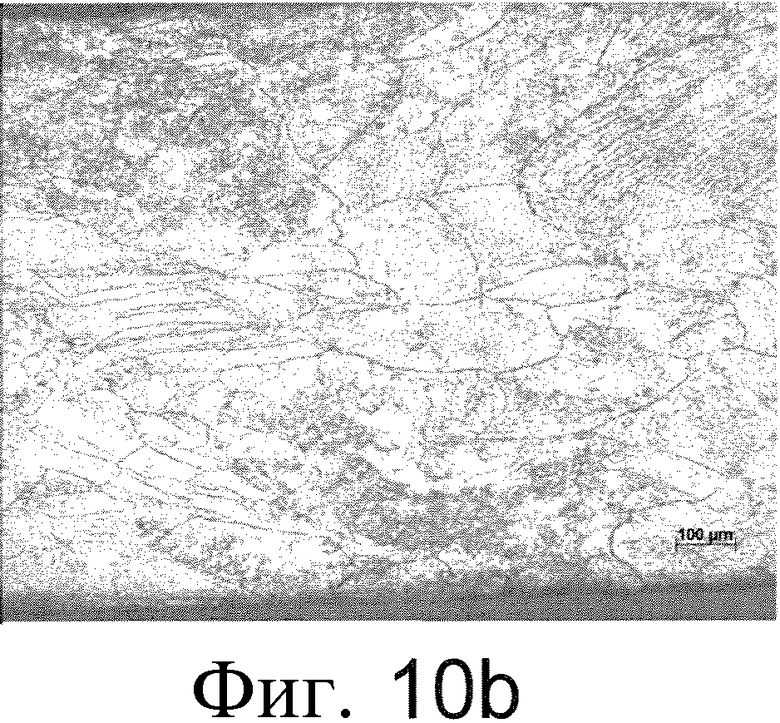

Фиг.10b представляет собой микрофотографии микроструктуры второго образца стали, содержащей 0,065% ниобия после горячей прокатки;

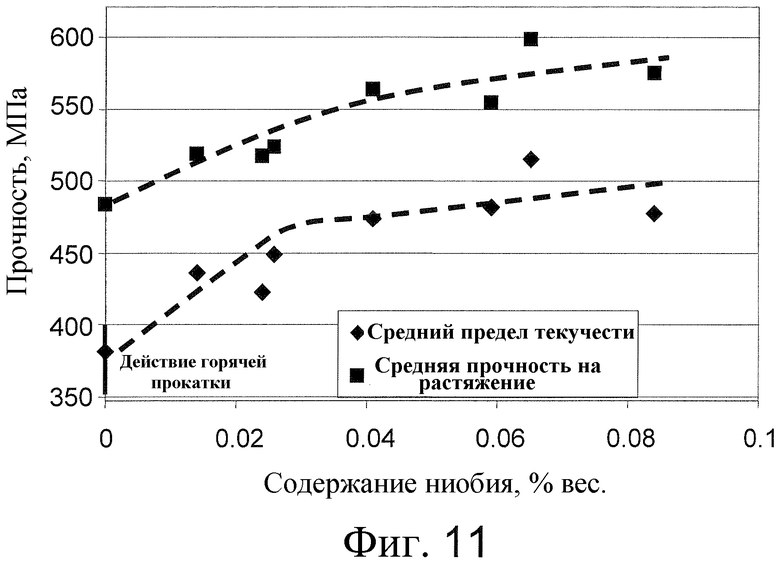

Фиг.11 представляет собой график, показывающий влияние содержания ниобия на предел текучести;

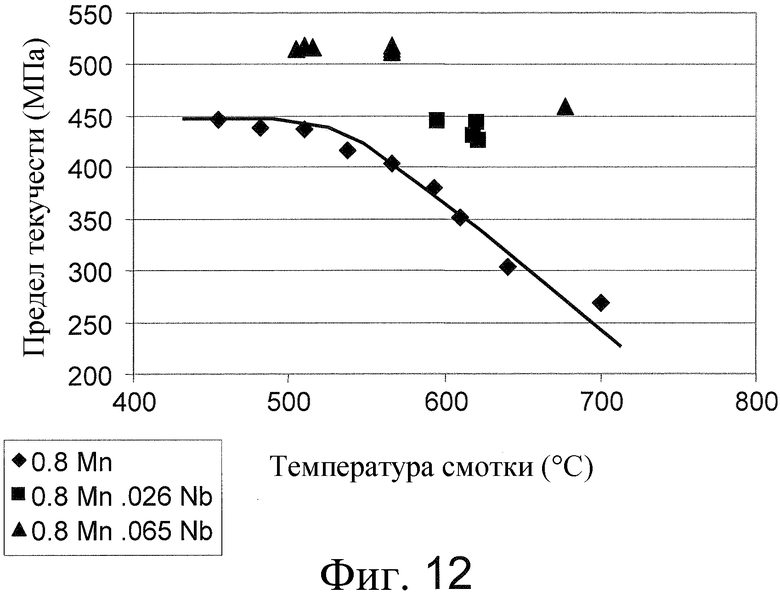

Фиг.12 представляет собой график, показывающий влияние температуры смотки на предел текучести;

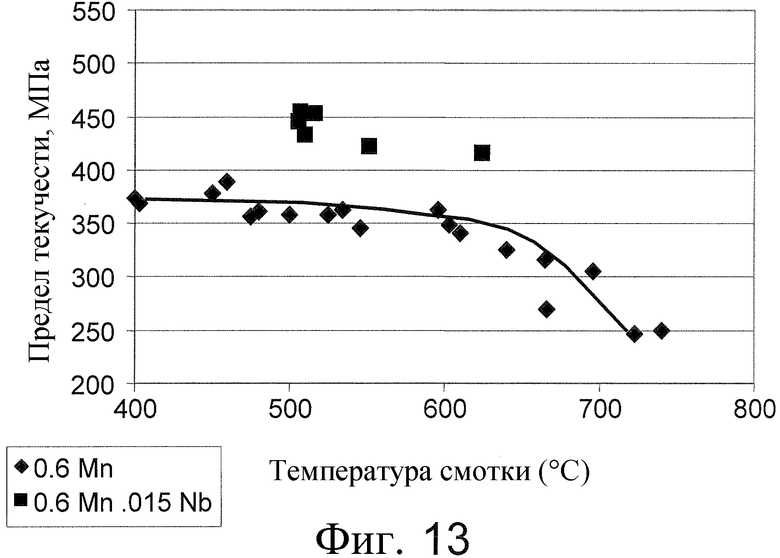

Фиг.13 представляет собой график, показывающий влияние температуры смотки на предел текучести при низком содержании ниобия;

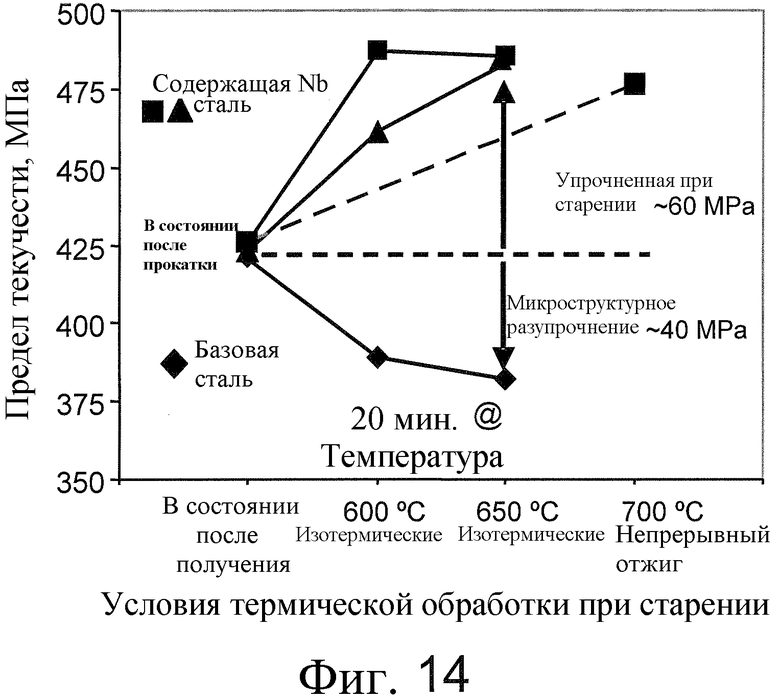

Фиг.14 представляет собой график, показывающий влияние условий термической обработки на предел текучести;

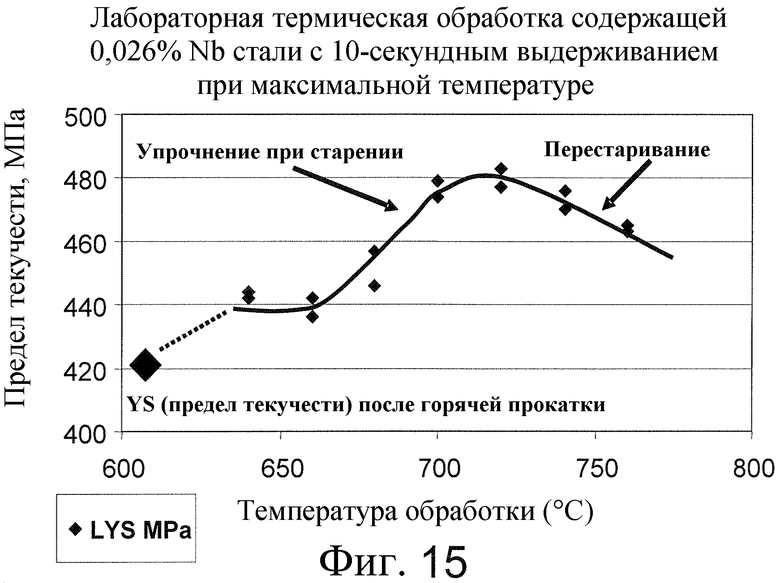

Фиг.15 представляет собой график, показывающий влияние температуры термической обработки во время упрочнения при старении на предел текучести стали, содержащей 0,026% ниобия;

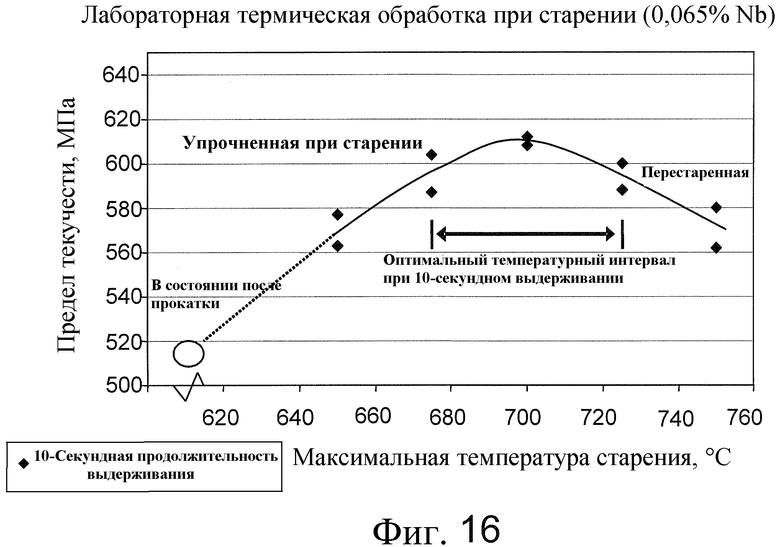

Фиг.16 представляет собой график, показывающий влияние максимальной температуры старения на предел текучести стали, содержащей 0,065% ниобия;

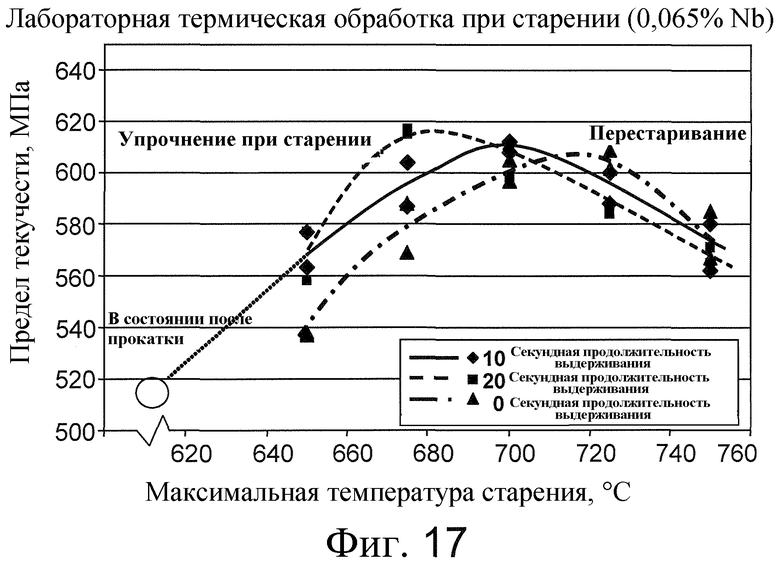

На Фиг.17 представляет собой график, показывающий влияние максимальной температуры старения и продолжительности выдерживания на предел текучести стали, содержащей 0,065% ниобия;

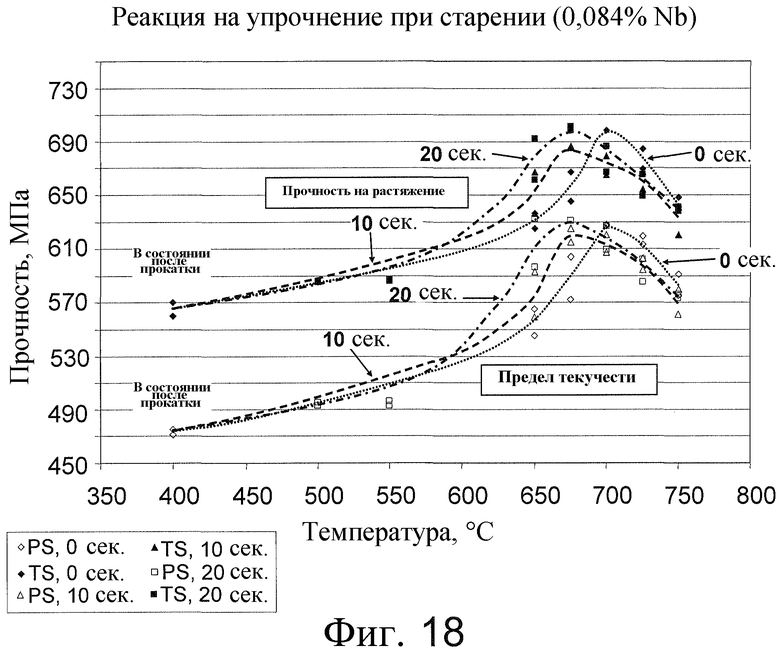

Фиг.18 представляет собой график, показывающий влияние максимальной температуры старения и продолжительности выдерживания на предел текучести стали, содержащей 0,084% ниобия;

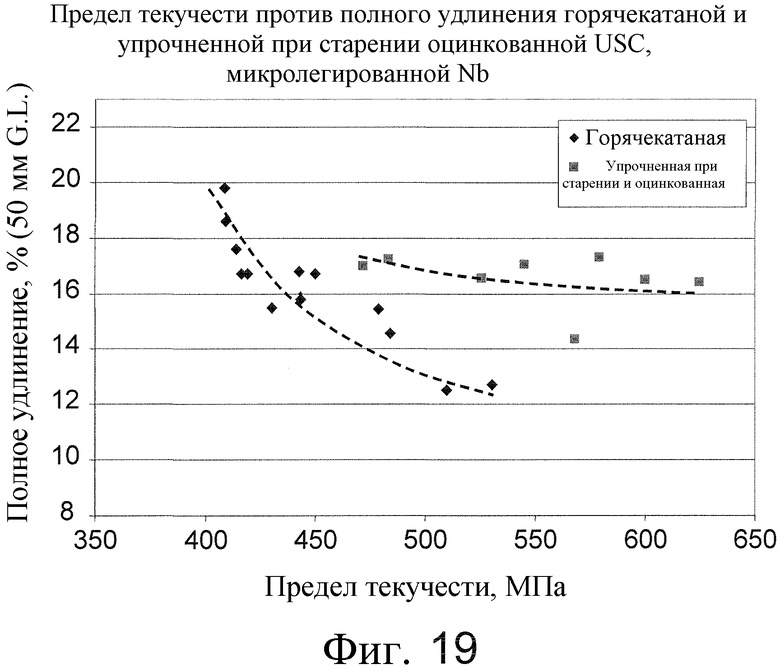

Фиг.19 представляет собой график, показывающий влияние предела текучести на удлинение до и после упрочнения при старении;

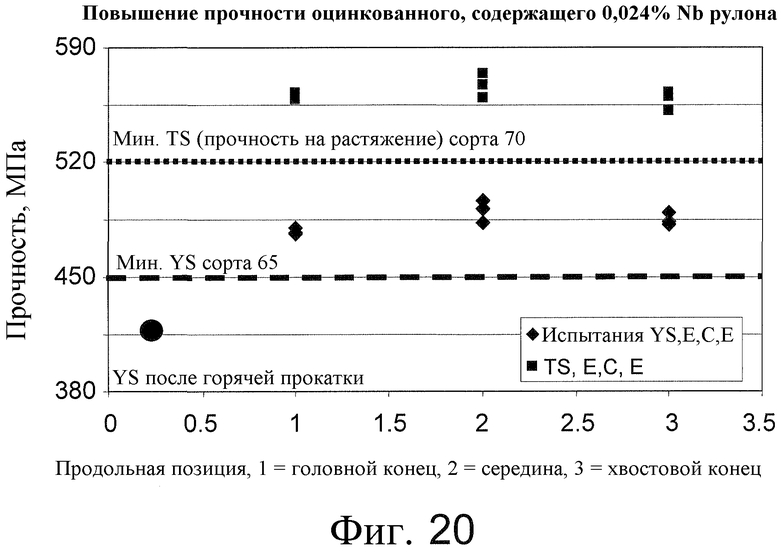

Фиг.20 представляет собой график, показывающий результаты термической обработки при непрерывном отжиге;

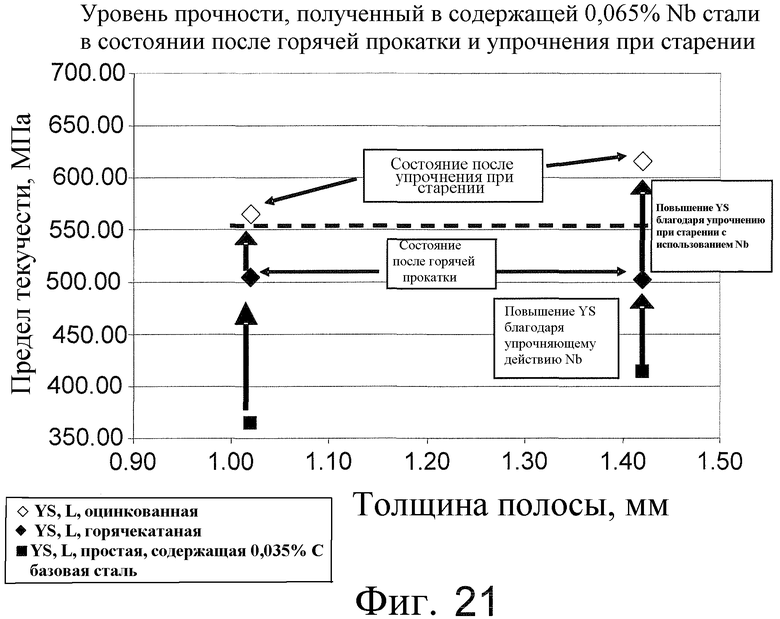

Фиг.21 представляет собой график, показывающий состояние после упрочнения при старении;

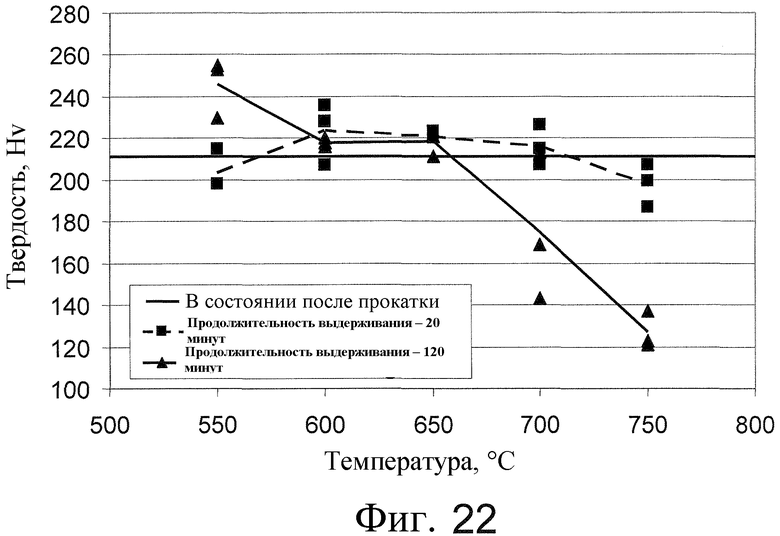

Фиг.22 представляет собой график, показывающий влияние температуры и времени на твердость;

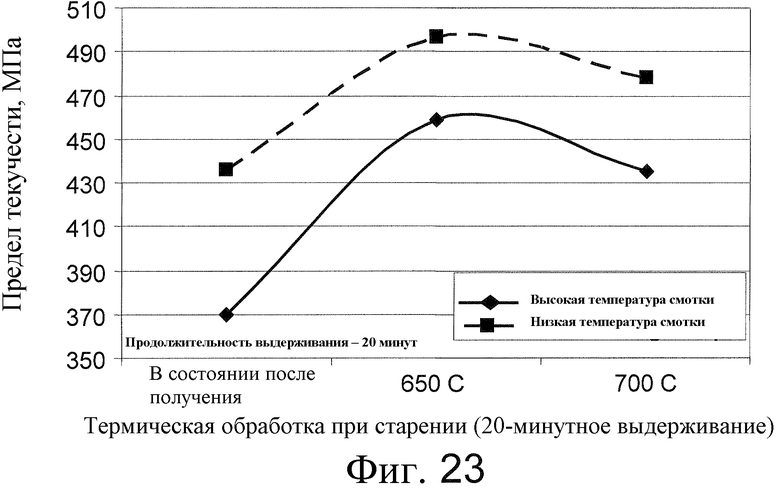

Фиг.23 представляет собой график, показывающий влияние термической обработки на предел текучести содержащей ванадий стали;

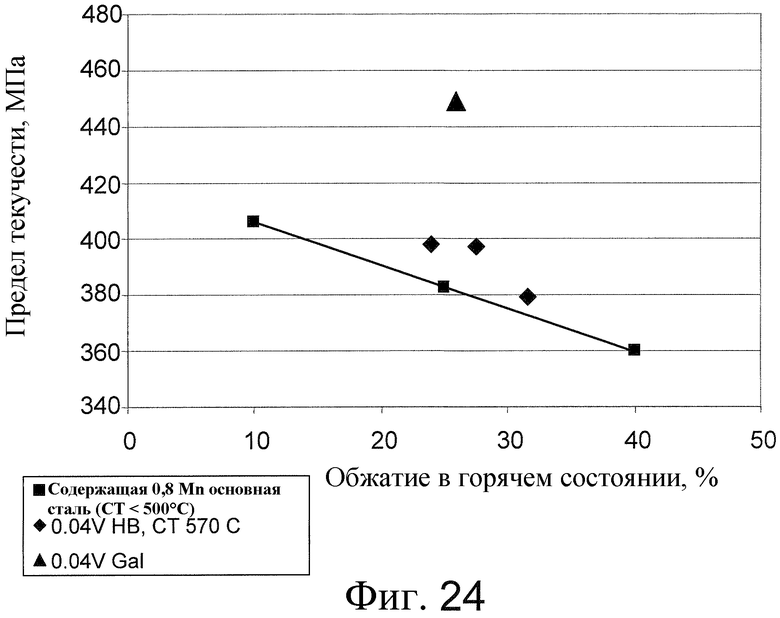

Фиг.24 представляет собой график, показывающий влияние коэффициента обжатия при горячей прокатке на предел текучести содержащей ванадий стали.

Подробное описание чертежей

Дальнейшее описание вариантов осуществления настоящего изобретения приведено в контексте высокопрочной тонкой литой полосы с добавлением микролегирующих, изготавливаемой непрерывным литьем стальной полосы с использованием двухвалковой литейной машины.

На фиг.1 проиллюстрированы последовательные детали машины для литья полос, предназначенной для непрерывной отливки стальной полосы. На фиг.1 и 2 проиллюстрирована двухвалковая литейная машина 11, непрерывно производящая литую стальную полосу 12, проходящую по транзитному пути 10 поперек направляющего стола 13 к клети 14 с тянущими роликами, включающей ролики 14А. Сразу же после выхода из клети 14 полоса проходит в стан 16 горячей прокатки, снабженный парой обжимных валков 16А и опорных валков 16В, в котором литую полосу подвергают горячей прокатке до получения нужной толщины. Горячекатаная полоса переходит на выходной стол 17, где полоса может быть охлаждена конвекцией и контактом с водой, подаваемой в виде водных струй 18 (или другим подходящим способом), и излучением. Прокатанная и охлажденная полоса затем проходит через клеть 20 с тянущими роликами, снабженную парой тянущих роликов 20А, а затем к намоточному устройству 19. Окончательное охлаждение литой полосы происходит после смотки в рулон.

Как показано на фиг.2, двухвалковая литейная машина 11 включает основную раму 21, поддерживающую пару расположенных латерально (сбоку друг от друга) литейных валков 22, имеющих литейные поверхности 22А. Расплавленный металл подают во время операции литья из ковша (не показано) в разливочное устройство 23 через огнеупорный защитный кожух 24 в распределитель или подвижное разливочное устройство 25, а затем из распределителя 25 через сопло 26 для подачи металла между литейными валками 22 над зазором 27. Расплавленный металл, поданный между литейными валками 22, образует литейную ванну 30 над зазором. Литейная ванна 30 ограничена у концов литейной ванны парой боковых перемычек или плит 28, прижимаемых к концам литейных валков парой толкателей (не показано), включающих гидравлические цилиндрические установки (не показано), соединенные с боковыми держателями для плит. Верхняя поверхность литейной ванны 30 (обычно называемая уровнем “мениска”) обычно поднимается над нижним концом насадки для подачи таким образом, что нижний конец данной насадки погружен в литейную ванну 30. Литейные валки 22 охлаждаются изнутри водой таким образом, что оболочки затвердевают на движущихся поверхностях валков по мере их прохождения через литейную ванну и соединяются в зазоре 27 между ними, формируя литую полосу 12, опускаемую вниз из зазора между литейными валками.

Двухвалковая литейная машина может представлять собой тип машины, проиллюстрированный и описываемый в некоторых деталях в патентах США 5184668 и 5277243 или патенте США 5488988. Данные патенты могут быть упомянуты в связи с соответствующими деталями конструкции двухвалковой литейной машины, подходящими для использования в одном из вариантов осуществления настоящего изобретения.

Высокопрочная тонкая литая полоса может быть получена при помощи двухвалковой литейной машины, предотвращающей недостатки известных тонкостенных стальных изделий и обеспечивающей получение высокопрочного, тонкостенного изделия из стальной полосы. Настоящее изобретение включает использование таких элементов, как ниобий (Nb), ванадий (V), титан (Ti) или молибден (Mo), либо их сочетаний.

Для микролегирования стали обычно используют такие элементы, как титан, ниобий и ванадий. Данные элементы (ранее называвшиеся карбонитридообразующими элементами) в прошлом обычно добавляли в количествах менее 0,1%, однако в некоторых случаях - в количествах до 0,2%. Упомянутые элементы способны оказать сильное влияние на микроструктуру и свойства стали благодаря сочетанию действия способности к упрочнению, измельчению зерен и усилению. Молибден обычно не считался микролегирующим элементом, поскольку сам по себе он представляет относительно слабый карбонитридообразующий элемент, но он может оказаться эффективным в данных обстоятельствах и способен формировать сложные частицы карбонитрида наряду с ниобием и ванадием. Как описано выше, данные элементы ингибируют формирование карбонитрида в горячекатаной полосе.

Высокопрочная тонкая литая полоса сочетает несколько характеристик для получения изделия из высокопрочной тонкостенной литой полосы путем микролегирования упомянутыми элементами. Толщина полосы может составлять менее 3 мм, менее 2,5 мм или менее 2,0 мм либо от 0,5 мм до 2,0 мм. Литую полосу получают посредством горячей прокатки без необходимости осуществления холодной прокатки для дальнейшего уменьшения толщины полосы. Таким образом, характеристики изделия из высокопрочной тонкой литой полосы перекрывают как желаемые диапазоны толщины тонкостенной горячекатаной полосы, так и диапазоны толщины холоднокатаной полосы. Полоса может быть подвергнута охлаждению со скоростью 10°С в секунду и более и тем не менее формировать микроструктуру, большая часть которой и в основном состоит из бейнита и игольчатого феррита.

Преимущества, обеспечиваемые получением такого изделия из высокопрочной тонкой литой полосы, превосходят преимущества получения известных, получаемых традиционным способом микролегированных марок стали, приводящего к относительно высокой стоимости сплавов, неэффективности микролегирования, затруднениям при горячей и холодной прокатке и затруднениям при рекристаллизационном отжиге, поскольку известные непрерывные линии для цинкования и отжига не способны обеспечить нужные высокие температуры отжига. Более того, преодолевается относительно плохая пластичность полосы, изготовленной посредством холодной прокатки и восстановительного отжига.

В известных ранее, полученных традиционным способом микролегированных марках стали такие элементы, как ниобий и ванадий, не могли оставаться в твердом растворе после отверждения, горячей прокатки, смотки в рулоны и охлаждения. Ниобий и ванадий диффундируют через микроструктуру, формируя частицы карбонитрида на различных стадиях процесса получения горячего рулона. Согласно данному описанию и прилагаемой формуле изобретения частицы карбонитрида включают карбиды, нитриды, карбонитриды и их сочетания. Формирование и рост частиц углерода и азота в горячем слябе и последующая смотка в рулоны известных ранее, полученных традиционным способом микролегированных марок стали еще больше уменьшает размер зерен аустенита в горячем слябе, снижая способность стали к упрочнению. В таких известных ранее марках стали действие частиц в горячем слябе должно быть преодолено повышением содержания микролегирующих элементов, повторным нагреванием отлитых слябов до более высоких температур и снижения содержания углерода.

В отличие от известных ранее, полученных традиционным способом микролегированных марок стали, получают описываемое изделие из высокопрочной тонкой литой полосы, содержащее, в расчете на массу, менее 0,25% углерода, от 0,20 до 2,0% марганца, от 0,05 до 0,50% кремния, менее 0,06% алюминия и, по меньшей мере, один элемент, выбранный из группы, состоящей из титана в количестве приблизительно от 0,01% до 0,20%, ниобия в количестве приблизительно от 0,01% до 0,20%, молибдена в количестве приблизительно от 0,05% до 0,50% и ванадия в количестве приблизительно от 0,01% до 0,20%, большая часть микроструктуры которого состоит из бейнита. Стальное изделие может дополнительно содержать мелкие частицы оксида кремния и железа, распределенные в микроструктуре стали и имеющие средний размер менее 50 нанометров. Стальное изделие может иметь более равномерное распределение микролегирующих в микроструктуре, чем ранее получаемое из традиционного сляба литое изделие.

В качестве альтернативы изделие из высокопрочной тонкой литой полосы может содержать, в расчете на массу, менее 0,25% углерода, от 0,20 до 2,0% марганца, от 0,05% до 0,50% кремния, менее 0,01% алюминия и ниобий в количестве приблизительно от 0,01% до 0,20%, при этом большая часть его микроструктуры состоит из бейнита и игольчатого феррита и содержит более 70% растворимого ниобия.

Согласно другому варианту осуществления изобретения рулонная сталь может содержать, в расчете на массу, менее 0,25% углерода, от 0,20 до 2,0% марганца, от 0,05% до 0,50% кремния, менее 0,01% алюминия и, по меньшей мере, один элемент, выбранный из группы, состоящей из ниобия в количестве приблизительно от 0,01% до 0,20%, ванадия в количестве приблизительно от 0,01% до 0,20% и их сочетания, а также более 70% растворимого ниобия и ванадия, по выбору, после смотки в рулоны и охлаждения. Смотанная в рулоны высокопрочная тонкая литая полоса может содержать более 70% растворимого ниобия и ванадия, по выбору, особенно после уменьшения толщины в результате горячей прокатки и последующей смотки в рулоны и до упрочнения при старении. Микроструктура может представлять собой смесь бейнита и игольчатого феррита. В качестве альтернативы микроструктура горячекатаной, а затем скрученной в рулоны и охлажденной стали может включать бейнит и игольчатый феррит, при этом более 80% ниобия и/или ванадия остаются в твердом растворе, в качестве альтернативы более 90% остаются в твердом растворе.

В качестве альтернативы или в дополнении стальное изделие может иметь полное удлинение, составляющее более 6% или более 10%. Стальное изделие может иметь предел текучести, составляющий, по меньшей мере, 340 МПа (около 49 ksi), или прочность на растяжение, составляющую, по меньшей мере, 410 МПа, либо то и другое вместе, проявляя удовлетворительную пластичность. Связь между пределом текучести и полным удлинением горячекатаного изделия представлена на фиг.8.

После горячей прокатки горячекатаная стальная полоса может быть смотана в рулон при температуре в диапазоне приблизительно 500-700°С. После этого тонкая литая стальная полоса может быть подвергнута упрочнению при старении для повышения прочности на растяжение при температуре, составляющей, по меньшей мере, 550°С. Упрочнение при старении может происходить при температуре, составляющей от 550°С до 800°С, или от 625°С до 750°С, или от 675°С до 750°С. Таким образом, традиционные печи непрерывных линий для цинкования или отжига способны обеспечить температуры упрочнения при старении, необходимые для упрочнения микролегированной стальной полосы.

Например, в результате процесса отливки тонкой литой полосы была получена стальная композиция, включающая 0,026% ниобия, 0,04 вес.% углерода, 0,85 вес.% марганца, 0,25 вес.% кремния. Полоса была отлита при толщине 1,7 мм и, как проиллюстрировано на фиг.1 и 2, подвергнута горячей прокатке до толщины от 1,5 мм до 1,1 мм с использованием двухвалковой литейной машины. Полосу сматывают при температурах, составляющих 590-620°С (1094-1148°F).

Как показано на фиг.3, значения предела текучести и прочности на растяжение описываемой литой полосы сравнивают со значениями предела текучести и прочности на растяжение для базовой, немикролегированной композиции литой стальной полосы при различных температурах смотки. Видно, что пределы текучести содержащей ниобий стальной полосы составляют 420-440 МПа (около 61-64 ksi), а прочность на растяжение приблизительно 510 МПа (около 74 ksi). Описываемую стальную полосу сравнивают с C-Mn-Si композициями базовой стали, обработанными при такой же температуре смотки, как и микролегированная сталь, при этом содержащая ниобий сталь имеет существенно более высокую прочность. Для того чтобы приблизиться к сравнимым значениям прочности содержащего ниобий стального изделия, сравниваемую базовую стальную полосу необходимо сматывать в рулоны при очень низких температурах. Литое, содержащее ниобий стальное изделие не нужно сматывать при низких температурах, для того чтобы обеспечить потенциал его упрочнения в результате горячей прокатки. Более того, как показано на фиг.7, степень неавтономной горячей прокатки с обжатием, по меньшей мере, от 19% до 37% не оказывают существенного влияния на значения предела текучести и прочности на растяжение литой, содержащей ниобий стали.

Способность к упрочнению описываемых сортов стали проиллюстрирована на фиг.9. Как показано на фиг.9, содержание ниобия, равное всего 0,007%, является эффективным для повышения прочности конечной полосы, при этом при содержании ниобия в количестве более приблизительно 0,01% можно получить предел текучести, составляющий более 380 МПа. Следует отметить, что содержание ниобия менее приблизительно 0,005% может считаться остаточным. Таким образом, даже очень небольшое добавление микролегирующих элементов способно существенно улучшать упрочнение.

Высокая прочность была достигнута благодаря микролегированию ниобием для повышения способности стали к упрочнению в результате подавления формирования доэвтектического феррита. На фиг.4b показано, что доэвтектический феррит формируется вдоль бывших границ зерен аустенита (аллотриоморфный феррит) в базовой стали, но он не присутствует в содержащей ниобий стали, проиллюстрированной на фиг.4а. Действие по упрочнению в результате добавления ниобия подавляет трансформацию феррита, тем самым обеспечивая получение более прочной бейнитной и игольчатой ферритной микроструктуры при использовании обычной скорости охлаждения и более высоких температур смотки. Конечная микроструктура описываемых, содержащих ниобий сортов стали включает в основном сочетание бейнита и игольчатого феррита. Базовую сталь, проиллюстрированную на фиг.4b, охлаждают до относительно низкой температуры смотки, составляющей менее 500°С, которая, как известно, подавляет формирование феррита на границах зерен аустенита.

Воздействие обжатия в горячем состоянии на предел текучести описываемой, содержащей ниобий стали снижается. Ранее в содержащих С-Mn изделиях обычно наблюдалось снижение прочности при усилении обжатия в горячем состоянии. Как показано на фиг.7, воздействие обжатия в горячем состоянии на предел текучести описываемого стального изделия, напротив, существенно снижается. В данном эксперименте температуру смотки поддерживают на постоянном уровне, при этом использование коэффициента вытяжки в диапазоне, по меньшей мере, до 40% представляет диапазон толщины полосы, составляющий от 1,0 мм до 1,5 мм. В отличие от немикролегированной базовой стали уровень прочности микролегированных ниобием сортов стали согласно данному описанию в литой полосе в состоянии после горячей прокатки относительно нечувствителен к степени обжатия в горячем состоянии при степени обжатия, составляющей, по меньшей мере, до 40%. Кроме того, как показано на фиг.3, такой высокий уровень прочности получают при использовании традиционных температур смотки, в диапазоне от 550°С до 650°С.

Для более глубокого исследования данного эффекта размер аустенитных зерен измеряют при каждой толщине содержащей 0,026% Nb стали. В то время как базовая сталь проявляла тенденцию к полной рекристаллизации при более чем 25% обжатии в горячем состоянии, содержащая 0,026% Nb сталь подвергалась только ограниченной рекристаллизации даже при 40% обжатии. Это свидетельствует о том, что ниобий в твердом растворе снижает воздействие обжатия в горячем состоянии на прочностные свойства, подавляя статическую рекристаллизацию деформированного аустенита после горячей прокатки. Это проиллюстрировано на фиг.10, показывающей, что зерна аустенита удлинились в результате обжатия посредством горячей прокатки без рекристаллизации в более мелкие зерна. Более мелкие зерна увеличивают площадь границ зерен аустенита, тем самым снижая способность стали к упрочнению. Однако, несмотря на подавление рекристаллизации до более мелких зерен аустенита, известно, что подобное обжатие посредством горячей прокатки поднимает исходную температуру трансформации феррита. Кроме того, сильное обжатие посредством горячей прокатки способно индуцировать локальные участки высокого напряжения в аустенитных зернах, обычно называемые полосами сдвига, способными выполнять роль внутрикристаллитных центров зародышеобразования при образовании зародышей феррита. В описываемых сортах стали упрочняющее действие ниобия является достаточным для подавления формирования феррита в деформированных аустенитных зернах, что обеспечивает прочность, в основном нечувствительную к степени горячей прокатки.

Изделие из тонкой литой полосы из содержащей ниобий стали имеет соответствующие значения предела текучести и прочности на растяжение на протяжении всего процесса горячей прокатки и способно сохранять предел текучести, равный, по меньшей мере, 410 МПа, при обжатии, составляющем от 20% до 40%. Предыдущий размер зерен аустенита определяли для каждой толщины полосы. Измерения размера зерен аустенита показали, что при сильном обжатии посредством горячей прокатки происходит всего лишь ограниченная рекристаллизация, в то время как микроструктура сравнимой полосы из базовой стали почти полностью подвергается рекристаллизации при обжатии посредством горячей прокатки, составляющем более приблизительно 25%. Добавление ниобия к литой стальной полосе подавляет рекристаллизацию крупных зерен аустенита в состоянии после отливки во время процесса прокатки и обеспечивает сохранение способности к упрочнению стали после горячей прокатки и сохранение ниобия в растворе.

Причиной более высокой прочности описываемой стальной полосы после горячей прокатки в основном является сформированная микроструктура. Как показано на фиг.4а, микроструктура литой, включающей ниобий стали в основном, если не большей частью, состоит из бейнита при всех значениях толщины полосы. И наоборот, как показано на фиг.4b, сравнимая немикролегированная сталь приобретает подобную прочность в результате смотки в рулоны при низкой температуре смотки и имеет микроструктуру, по большей части включающую в себя игольчатый феррит с некоторым количеством феррита на границе зерен. Добавление ниобия к стальной полосе обеспечивает повышение способности к упрочению стали и формирование феррита на границе зерен, а также способствует формированию бейнитной микроструктуры даже при существенно более высоких температурах смотки.

Результаты испытаний различных сортов стали на предел текучести и прочность на растяжение, представленные ниже в таблице 2, в состоянии после горячей прокатки приведены на фиг.11. Уровень прочности повышается при повышении содержания ниобия, при этом предел текучести составляет, по меньшей мере, 340 МПа и даже приблизительно до 500 МПа в состоянии после горячей прокатки. Прочность на растяжение может составлять, по меньшей мере, 410 МПа. Первоначальное быстрое повышение прочности объясняется подавлением формирования доэвтектического феррита и ускорением формирования бейнита и игольчатого феррита, в то время как причиной последующего упрочнения может быть продолжающееся улучшение микроструктуры и возможная закалка на твердый раствор под действием ниобия, сохранившегося в твердом растворе.

Кроме того, исследование с использованием просвечивающей электронной микроскопии (ТЕМ) не выявило никакого существенного осаждения ниобия в литой полосе в состоянии после горячей прокатки. Это означает, что ниобий остался в твердом растворе и что причиной улучшения прочности в основном является усиленное действия ниобия по улучшению прочности при формировании большей части и, вероятно, преобладающей бейнитной микроструктуры. Также предполагается, что способность к упрочнению литой стальной полосы усиливается удержанием крупных зерен аустенита, образующихся во время формирования литой полосы. Предполагается, что трансформация бейнита, а не феррита является основным фактором подавления осаждения микролегирующей добавки ниобия в тонкой литейной полосе во время охлаждения рулона от температуры его смотки.

Исследование при помощи просвечивающей электронной микроскопии (ТЕМ) может быть использовано для определения размера, идентичности и объемной фракции частиц карбонитрида ниобия, присутствующих в стали. Отсутствие каких-либо частиц карбонитрида ниобия при исследовании (ТЕМ) подтверждает вывод о том, что наблюдаемая прочность в основном объясняется микроструктурой, которая является в основном бейнитной, а не ферритной. Поэтому наблюдаемое последующее улучшение прочности, происходящее благодаря термической обработке при упрочнении при старении, позволяет сделать заключение о том, что ниобий по существу содержится в растворе в горячекатаной полосе. После определения объемной фракции частиц карбонитрида в микроструктуре с использованием исследования ТЕМ может быть определено количество микролегирующего элемента в твердом растворе.

Для определения количества описываемых частиц карбонитрида исследованию ТЕМ может быть подвергнута тонкая фольга или углеродные отпечатки. Для проведения данного анализа был использован просвечивающий электронный микроскоп JEOL 2010. Однако, исходя из опыта авторов, при использовании данного микроскопа частицы Nb размером менее 4 нанометров могут быть неразличимы в сильно дислоцированном феррите.

Для анализа с использованием тонкой фольги готовят фольгу. Фольгу отрезают и шлифуют до толщины 0,1 мм. Затем образец утончают до электронной прозрачности электрополированием с использованием электролита, содержащего 5% перхлорной кислоты, 95% уксусной кислоты, в электрополировальном устройстве Tenupole-2. После этого образец может быть непосредственно использован для анализа с помощью ТЕМ.

Для изготовления углеродных отпечатков может быть приготовлен нужный образец путем травления полированного образца в нитале (раствор спирта и азотной кислоты), нанесения на образцы покрытия из углерода, а затем образования задиров на углеродном покрытии соответствующих размеров (например, 2 кв. мм) для анализа с использованием ТЕМ. После образования задиров углеродные отпечатки могут быть удалены с образца путем растворения ферритной матрицы в 3% нитале. Образцы углеродных отпечатков собирают на поддерживающие сетки диаметром 3 мм, а затем несколько раз промывают в растворах этанола/воды. После этого углеродные экстракционные отпечатки с поддерживающей сеткой могут быть использованы для анализа при помощи ТЕМ.

Дополнительный фактор, вероятно, отвечающий за отсутствие частиц карбонитрида ниобия в горячекатаной литой полосе, относится к природе диспергирования ниобия при резком отверждении полосы во время ее формирования описанным способом непрерывного получения литой полосы. Традиционное изготовление микролегированной высокопрочной полосы включало относительно длительные промежутки времени для отверждения при охлаждении сляба, повторного нагревания сляба и его термомеханической обработки, позволяющих частицам карбонитрида, таким как (Nb, V, Ti, Mo)(CN), образовывать прекластеры и/или выпадать в осадок в твердом состоянии, что обеспечивает необходимую кинетику для последующего осаждения на протяжении стадий процесса изготовления. В данном описываемом способе, согласно которому литая полоса непрерывно формируется из литейной ванны между литейными валками, предполагается, что чрезвычайно быстрое первоначальное отверждение во время формирования литой полосы (в течение приблизительно 160 микросекунд) ингибирует прекластеризацию и/или выпадение в осадок в твердом состоянии частиц карбонитрида, и, в свою очередь, замедляет, и снижает кинетику осаждения микролегирующих во время последующей обработки, включая операции прокатки и смотки в рулоны. Это означает, что микросплавы из Nb, V, Ti и Mo относительно более равномерно распределены в аустенитных и ферритных фазах, чем в тонкой стальной полосе, ранее получаемой путем традиционной отливки сляба и его обработки.

Анализ при помощи атомного зонда содержащей ниобий литой полосы, изготовленной вышеописанным формированием из литейной ванны между литейными валками, подтвердил еще более равномерное распределение микролегирующих (что означает снижение уровня прекластеризации и/или выпадения в осадок в твердом состоянии) полосы как в состоянии после литья, так и горячей прокатки при ее смотке при температуре около 650°С или ниже. Предполагается, что такое более равномерное распределение элементов ингибирует формирование карбонитридов во время операции смотки в условиях, при которых в известной, полученной традиционным способом и обработанной микролегированной литой стали в виде сляба происходит когерентное осаждение таких элементов. Снижение уровня прекластеризации и/или формирования в твердом состоянии карбонитридов в микролегированной литой полосе, полученной двухвалковым литьем, также замедляет кинетику формирования карбонитридов во время последующей термомеханической обработки, такой как отжиг. Это дает возможность осуществлять упрочнение при старении при температурах более высоких, чем температуры, при которых частицы в обрабатываемой ранее традиционным способом полосе теряли свою способность к упрочнению в результате действия механизмов укрупнения (созревание Оствальда).

Было обнаружено, что при термической обработке для упрочнения при старении может быть достигнута более высокая прочность на растяжение. Например, при добавлении 0,026% ниобия наблюдается повышение прочности на растяжение, составляющее, по меньшей мере, 35 МПа (около 5 ksi), от 410 до 450 МПа (приблизительно 60-65 ksi). Предполагается, что при добавлении 0,05% ниобия после упрочнения при старении можно ожидать повышения, составляющего, по меньшей мере, 10 ksi, а при добавлении 0,1% ниобия после упрочнения при старении можно ожидать повышения, составляющего, по меньшей мере, 20 ksi. Микроструктура описываемой упрочненной при старении стали может содержать частицы карбонитрида ниобия, имеющие средний размер 10 нанометров или менее. Микроструктура упрочненного при старении стального изделия может по существу не содержать частицы карбонитрида ниобия, имеющие размер более 50 нанометров.

Образцы содержащей 0,026% ниобия стали подвергали лабораторной термической обработке на старение при различных температурах и периодах времени, чтобы индуцировать действие ниобия, который, предположительно, остался в твердом растворе в горячекатаной полосе. Как показано на фиг.5, термическая обработка на старение обеспечивает существенное повышение прочности, при этом предел текучести составляет около 480 МПа (около 70 ksi). Это подтверждает тот факт, что ниобий остался в твердом растворе и смог обеспечить упрочнение при старении при последующем старении, например, при использовании отжигательной печи для отжига на непрерывных линиях для цинкования либо при использовании непрерывной линии для отжига. Соответственно, осуществляют краткосрочное упрочнение при старении для имитации потенциала старения в результате обработки содержащей ниобий микролегированной литой стали в печи для отжига, встроенной в непрерывную линию для цинкования или традиционную непрерывную линию для отжига. В последнем случае изделие из упрочненной при старении высокопрочной полосы может быть подвергнуто последующей гальванизации, окрашиванию или использовано без покрытия.

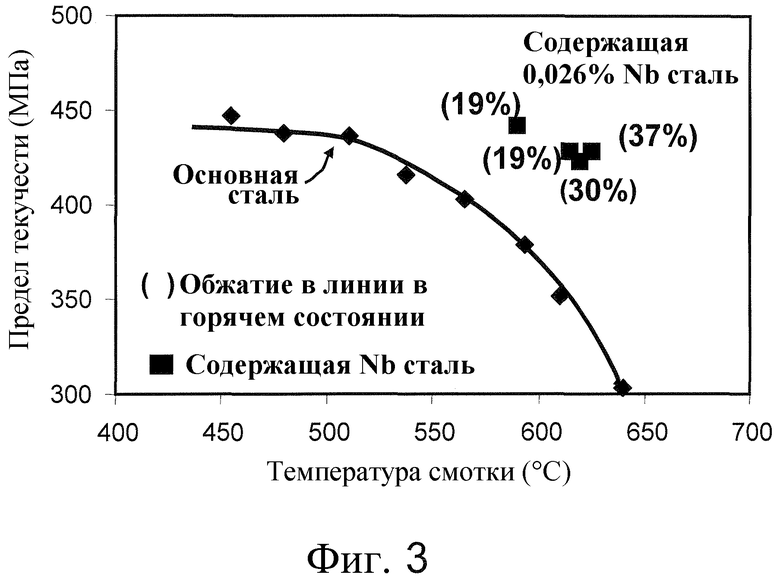

Как проиллюстрировано на фиг.6, полученные результаты ясно показывают, что максимальная температура обработки, составляющая 700°С (1292°F), обеспечивает существенное упрочнение, при этом уровень прочности приближается к уровню, обеспечиваемому более продолжительными периодами при более низких температурах. Прочность на растяжение содержащего ниобий, тонкого литого стального изделия после кратковременной обработки на старение с использованием максимальной температуры, составляющей 700°С (1292°F), представлена в таблице 1. Помимо высокой прочности литой полосы, пластичность и формуемость качественных строительных изделий также является удовлетворительной. Полученное изделие из литой полосы представляет собой тонкое высокопрочное изделие из полосы, которое может быть использовано в строительстве благодаря микролегированию ниобием. Предполагается, что более высокий уровень микролегирования способен обеспечить еще больший предел текучести, потенциально намного превышающий 550 МПа (около 80 ksi).

В последнее время, помимо получения содержащей 0,026% ниобия стали, благодаря использованию данного способа были успешно получены марки стали, содержащие 0,014 вес.% и 0,065 вес.% ниобия. Составы стали представлены ниже в таблице 2.

Полученные пределы текучести стали С и стали F представлены на фиг.12, а результаты предела текучести при нагревании содержащей 0,014% Nb стали, полученной с низким содержанием Mn, представлены на фиг.13. Добавление ниобия повышает предел текучести при всех температурах смотки относительно состава базовой стали. Предел текучести повышается приблизительно на 70-100 МПа (от 10 до 15 ksi) при добавлении 0,014% Nb и 0,026% Nb и приблизительно на 140-175 МПа (20-25 ksi) при добавлении 0,065% Nb. Из Фиг.12 следует, что содержащая 0,026% Nb сталь имеет более высокий предел текучести, чем содержащая 0,8% Mn базовая сталь при одинаковых температурах смотки, и сравнимый предел текучести при смотке содержащей 0,8% Mn базовой стали при низких температурах. В качестве альтернативы предел текучести, получаемый в содержащей 0,8% Mn базовой стали при низких температурах смотки (около 500°С), может быть получен при более высоких температурах смотки (около 600°С) при подобном добавлении Nb.

Кроме того, в отличие от традиционной, получаемой обычно микролегированной стали, авторы данного изобретения обнаружили, что добавление микролегирующих подавляет формирование частиц карбонитрида в горячекатаной, а впоследствии смотанной и охлажденной стали. Взамен, микроструктура горячекатаной, а впоследствии смотанной и охлажденной стали включает бейнит и игольчатый феррит, при этом более 70% ниобия и/или ванадия остается в твердом растворе. В качестве альтернативы, микроструктура горячекатаной, а впоследствии смотанной и охлажденной стали может включать бейнит и игольчатый феррит, при этом более 80% ниобия и/или ванадия остаются в твердом растворе и в качестве альтернативы более 90% остаются в твердом растворе.

Таким образом, было продемонстрировано, что содержащая ниобий стальная полоса обеспечивает получение тонкостенного высокопрочного стального изделия. Добавление ниобия, прежде всего, способно подавить рекристаллизацию аустенита во время горячей прокатки, что усиливает способность стали к упрочнению, сохраняя относительно крупный размер аустенита в состоянии после литья ниобий, оставшийся в твердом растворе в аустените после горячей прокатки, непосредственно повышает способность стали к упрочнению, что способствует трансформации аустенита до конечной микроструктуры, в основном состоящей из бейнита, даже при относительно высоких температурах смотки. Формирование бейнитной микроструктуры способствует удержанию добавленного ниобия в твердом растворе в горячекатаной полосе.

Дальнейшее улучшение свойств может быть получено посредством упрочнения при старении описываемых сортов стали. В получаемых ранее микролегированных и немикролегированных сортах стали повышение прочности может быть обеспечено посредством упрочнения при старении, однако в таких известных сортах стали при повышении прочности происходит снижение степени удлинения. Авторы данного изобретения обнаружили, что в результате упрочнения при старении описываемых сортов стали может быть повышена как степень их удлинения, так и прочность.

Было установлено, что удержание микролегирующих элементов, таких как ниобий и ванадий, в твердом растворе при известных условиях обработки обеспечивает существенную способность к упрочнению во время последующего цикла упрочнения при старении. Такой цикл упрочнения при старении может быть осуществлен благодаря использованию подходящей линии для непрерывной гальванизации или установки для непрерывного отжига. Следовательно, микролегированная стальная полоса, изготовленная с использованием способа литья тонкой полосы в сочетании с термической обработкой во время упрочнения при старении, осуществляемого благодаря использованию подходящей линии для гальванизации или линии для отжига, может быть получена уникальным способом, обеспечивающим уникальный подход к упрочнению для данного вида стального изделия.

Обработку на изотермическое старение горячекатаной, содержащей 0,026% Nb литой полосы осуществляют в течение 20 минут при температуре, составляющей 600°С и 650°С (1110°F и 1200°F) и индуцирующей, как подтверждают исследования ТЕМ, формирование карбонитридов ниобия или Nb(C,N). Как показано на фиг.14, это приводит к повышению предела текучести материала. Как также показано на фиг.6 и 14, термический цикл полосы через участок для отжига линии для цинкования также индуцирует существенное повышение прочности, приближающееся к уровню, получаемому в результате изотермического отжига при более низких температурах.

Повышение способности к упрочнению, обеспечиваемой добавлением микросплава, благодаря подавлению трансформации феррита существенно снижает температуру распада аустенита в рамках температурного диапазона бейнита/игольчатого феррита. Такая более низкая температура начала трансформации обеспечивает потенциал для сохранения большей части добавленного микролегирующего в твердом растворе благодаря использованию известных скоростей охлаждения на выходном рольганге и соответствующих температур смотки.

Микролегирующие элементы, такие как ниобий и ванадий, в твердом растворе обеспечивают упрочнение при старении во время последующей термической обработки для повышения прочности. Лабораторные исследования упрочнения при старении показали, что существенное упрочнение может быть достигнуто даже при относительно коротких циклах термической обработки, таких как циклы при использовании линий для непрерывного отжига и линий для гальванизации. Результаты смоделированных в лаборатории непрерывных циклов отжига стали С (0,026% Nb), стали F (0,065% Nb) и стали G (0,084% Nb) представлены на фиг.15-18.

Результаты полномасштабных заводских испытаний стали марок В и F с использованием таких же условий термической обработки, как и при лабораторных исследованиях, приведены на фиг.20 и 21 соответственно. Стали марок В и F показали существенное улучшение прочности. Предел текучести содержащей 0,024% Nb стали (сталь В) составляет более 450 МПа, а предел текучести содержащей 0,065% Nb стали (сталь F) составляет более 550 МПа. Увеличение прочности в результате упрочнения при старении содержащей 0,024% Nb стали (сталь В) составляет порядка 70 МПа (10 ksi), а содержащей 0,065% Nb стали (сталь В) - приблизительно до 100 МПа (15 ksi). Предполагается, что содержащая 0,065% Nb сталь способна достичь после упрочнения при старении предела прочности, составляющего более 600 МПа.

Образцы стали F подвергали упрочнению при старении, применяя условия старения, используемые на линии для цинкования. Как показано в таблице 3, подвергнутая упрочнению при старении сталь имеет прочность, составляющую почти 70 МПа, при этом удлинение увеличивается с 11,47% до 14,16%. Связь между пределом прочности и общим удлинением описываемых, содержащих ниобий сортов стали в состоянии после горячей прокатки, а также в упрочненном при старении и оцинкованном состоянии (продольное направление испытания) представлена на фиг.19.

Как показано на фиг.16, авторы данного изобретения обнаружили, что для предотвращения перестаривания может быть использован 10-секундный цикл выдерживания при температуре, составляющей приблизительно от 675°С до 725°С. Однако температурный интервал зависит от времени выдерживания. Повышение времени выдерживания до 20 секунд слегка понижает температурный диапазон, в то время как при отсутствии выдерживания, как показано на фиг.17, температурный диапазон слегка повышается. Температурный диапазон упрочнения при старении может составлять приблизительно от 625°С до 800°С в зависимости от общей продолжительности цикла термической обработки, то есть скорости нагревания, времени выдерживания и скорости охлаждения.

При более длительной продолжительности цикла термической обработки могут быть использованы более низкие температуры в диапазоне, составляющем от 500°С до 650°С. Из фиг.6 понятно, что термическая обработка в течение 20 минут при 600°С обеспечивает такой же уровень прочности, как и непрерывный цикл отжига при 700°С. На фиг.22 представлены результаты лабораторной термической обработки, осуществляемой в течение 20 и 120 минут. Полученные результаты показывают, что существенное упрочнение было достигнуто в результате термической обработки в течение 120 минут при 550°С, однако 120-минутное старение при температурах, составляющих более приблизительно 650°С, снижает твердость стали. Более продолжительные периоды термической обработки могут быть использованы при осуществлении процессов отжига в целых рулонах, таких как отжиг в камерной печи при температуре, составляющей от 500°С до 650°С, либо иных способов обработки после смотки горячекатаного рулона, предназначенных для осаждения задержанного ниобия посредством контролируемого охлаждения в диапазоне температур от 500°С до 650°С.

Образцы сортов стали С и F, которые были подвергнуты термической обработке в течение 60 минут при 650°С, были исследованы при помощи просвечивающей электронной микроскопии (ТЕМ). Были обнаружены мелкие частицы размером от 4 до 15 нанометров. Было установлено, что эти мелкие частицы включают карбонитриды ниобия, что свидетельствует о том, что упрочнение может происходить благодаря упрочнению при старении мелкими частицами карбонитрида ниобия.

Микроструктура упрочненного при старении, микролегированного стального изделия может содержать частицы карбонитрида ниобия, имеющие средний размер 10 нанометров и менее. Микроструктура упрочненного при старении стального изделия может по существу не содержать частиц карбонитрида ниобия размером более 50 нанометров. Образцы описываемой, содержащей ниобий стали были исследованы при помощи ТЕМ, показавшей, что участки микроструктуры не содержат поддающихся измерению количеств частиц карбонитрида ниобия.

Авторы данного изобретения полагают, что усиленная взаимосвязь прочности и удлинения в описываемой упрочненной при старении стали может объясняться наличием участков микроструктуры, по существу свободных от частиц размером более 5 нанометров, т.е. “свободных от осадка зон”, и нанокластеров. Развитие свободных от осадка зон поблизости от границ зерен может повлиять на взаимосвязь прочности и относительного удлинения при растяжении, образуя участки с пониженной твердостью у границ зерен. Известно, что релаксация концентраций напряжений в свободных от осадка зонах увеличивает прочность и удлинение. Благоприятное влияние свободных от осадка зон на удлинение и прочность может проявиться в обстоятельствах, при которых свободные от осадка зоны являются узкими, а размер осадков у границ зерен является небольшим.

Добавление элементов в описываемую сталь способно обеспечить повышенное удлинение с повышенной прочностью после упрочнения при старении благодаря получению более узких, свободных от осадка зон и меньшим изменениям твердости, чем в получаемых традиционным способом, содержащих ниобий сортах стали. Благодаря более равномерному диспергированию элементов в быстро отвержденных сортах стали кинетика упрочнения при старении может быть замедлена таким образом, чтобы эффективно расширить окно 'время-температура', в рамках которого возможен стабильный контроль формирования нанокластеров. Нанокластеры элементов способны обеспечивать упрочнение на ранних стадиях упрочнения при старении. Упрочнение с помощью кластеров может происходить благодаря дополнительной энергии, необходимой для дислокаций с целью разрыва диффузной границы кластера растворенных веществ. Кластеры способны обеспечить существенное упрочнение без снижения пластичности благодаря тому, что их эластично мягкие границы несильно ингибируют дислоцирующее движение или вызывают скопление дислокаций таким же образом, как и нормальные частицы вторичной фазы.

В описываемых сортах стали в твердом растворе во время быстрого отверждения стали остается еще более равномерное распределение элементов. В отличие от известных, получаемых традиционным способом, содержащих ниобий и ванадий сортов стали, микроструктура горячекатаной, а затем смотанной и охлажденной стали включает бейнит и игольчатый феррит, при этом более 70% добавленного ниобия и/или ванадия остаются в твердом растворе, по существу не содержащем частиц карбонитрида ниобия размером более 50 нанометров. В качестве альтернативы микроструктура горячекатаной, а затем смотанной и охлажденной стали может включать бейнит и игольчатый феррит, при этом более 80% добавленного ниобия и/или ванадия остаются в твердом растворе; в качестве альтернативы более 90% могут оставаться в твердом растворе.

Элементы остаются захваченными в растворе в горячекатаном рулоне и не выпадают в осадок в том случае, если температура смотки составляет менее приблизительно 650°С. Формирование эффективно замедляется благодаря предотвращению в описываемом процессе предварительной ассоциации атомов (в виде частиц), обычно происходящей при традиционном литье слябов и повторном нагревании для горячей прокатки полосы. Таким образом, наблюдаемое повышение прочности, происходящее в горячекатаных рулонах, в основном объясняется действием способности к упрочнению и упрочнением в твердом растворе.

Формирование частиц карбонитрида может быть активировано во время термической обработки. Кроме того, во время упрочнения при старении кластеры перед осаждением и более мелкие частицы являются стабильными в рамках расширенных диапазонов времени и температуры благодаря существенному содержанию ниобия и/или ванадия в твердом растворе перед упрочнением на старение. Свободные от осадка зоны, формирующиеся поблизости от границ зерен в результате нормального явления осаждения, являются более узкими и содержат более равномерно распределенные нанокластеры и более мелкие осадки, чем традиционно получаемые сорта стали. Таким образом, изменения твердости в свободных от осадков зонах относительно внутренней части зерна являются для описываемых сортов стали относительно небольшими. Авторы данного изобретения полагают, что более узкие свободные от осадков зоны и небольшие изменения твердости в свободных от осадков зонах снижают концентрацию напряжений в свободных от осадков зонах, снижая уровень микрорастрескивания в результате избирательной деформации в свободных от осадков зонах. Авторы данного изобретения полагают, что упрочнение кластеров может быть охарактеризовано повышением прочности без ухудшения пластичности, поскольку в кластерах не происходит скопления дислокаций. Предполагается, что комбинация механизмов узких, свободных от осадков зон и упрочнение кластеров обеспечивает формирование свободных от осадков зон описываемых сортов стали. Это приводит к улучшению удлинения, поскольку возникновение трещин затрудняется, и они в меньшей степени ограничены участком границ зерен, включающим свободную от осадков зону. Кроме того, нанокластеры способны сосуществовать с различными частицами внутри участков зерен при определенных сочетаниях температуры отжига/времени.

Для осуществления упрочнения при старении может быть использована печь для отжига, что в настоящее время не является современным подходом к обработке подобных изделий. Условия отжига могут включать непрерывный цикл отжига с максимальной температурой, составляющей, по меньшей мере, от 650°С и менее 800°С, а лучше от 675°С до 750°С. В качестве альтернативы упрочнение может быть осуществлено в производственной среде с использованием очень короткого цикла упрочнения при старении, обеспечиваемого традиционными печами для отжига, составляющими часть непрерывных линий для цинкования.

Предполагается, что подобные результаты могут быть получены после добавления ниобия в количестве приблизительно от 0,01% до 0,20%, а также титана в количестве приблизительно от 0,01% до 0,20%, молибдена в количестве приблизительно от 0,05% до 0,50%, ванадия в количестве приблизительно от 0,01% до 0,20%.

Состав описываемой стали с добавлением ванадия обозначен как сталь Н в таблице 2. Предел текучести стали Н указан на фиг.23. Содержащую ванадий сталь получают при двух различных температурах смотки, а затем подвергают старению в течение 20 минут при температурах, составляющих 650°С и 700°С, индуцируя упрочнение ванадием в твердом растворе. Результаты показывают, что такие условия термической обработки обеспечивают существенное упрочнение. Улучшение упрочнения материала, полученного при более высокой температуре смотки, немного выше, что может быть вызвано действием противоположных процессов, таких как дисперсионное твердение и микроструктурное разупрочнение. Улучшение упрочнения материала, полученного при более низкой температуре смотки, приблизительно такое же, как и улучшение, полученное при использовании содержащей 0,026% Nb стали.

Предел текучести стали Н в состоянии после горячей прокатки и цинкования указан на фиг.24. Фиг.23 и 24 показывают, что содержащая ванадий сталь имеет более высокий уровень прочности, чем простая сталь на основе углерода, даже в том случае, если она была получена с использованием более высоких температур смотки. Что касается образцов, проиллюстрированных на фиг.24, температура смотки стали Н составляет 570°С, а температура смотки базовой стали составляет менее 500°С.

На фиг.24 также показано, что повышение прочности ванадиевой стали было достигнуто благодаря упрочнению на старение с использованием печей для отжига на непрерывной линии для цинкования, однако такое повышение прочности меньше, чем повышение прочности, обеспечиваемое эквивалентным содержанием ниобия. Предел текучести образца, проиллюстрированного на фиг.24, на линии для цинкования составляет около 450 МПа в оцинкованном состоянии, то есть приблизительно является таким же, как и предел текучести, полученный в результате долговременной лабораторной термической обработки, проиллюстрированной на фиг.23. Прочность ванадиевой стали может оказаться более чувствительной к температуре смотки, чем прочность ниобиевых сортов стали.

Из такой тонкой литой полосы могут быть получены новые виды стальных изделий, включая:

1. Высокопрочную, тонкостенную оцинкованную полосу благодаря использованию микроструктуры, содержащей бейнит в качестве основного компонента, и упрочнению при старении во время процесса цинкования. Отжиговый участок линии может быть использован для индуцирования упрочнения на старение тонкой литой полосы, подвергнутой горячей прокатке, ниобием и/или ванадием.

2. Высокопрочную, тонкостенную полосу без покрытия благодаря использованию микроструктуры, в основном содержащей бейнит в качестве основного компонента, и упрочненную при старении во время обработки на непрерывной линии для отжига. Для индуцирования активации таких элементов, как ниобий и ванадий, удержанных в твердом растворе бейнитной микроструктурой после горячей прокатки тонкой литой полосы, может быть использована высокотемпературная печь для традиционного непрерывного отжига.

3. Изделие из высокопрочной, тонкостенной, горячекатаной литой полосы, уровень прочности которой нечувствителен к используемому обжатию при горячей прокатке. Бейнитная структура обеспечивает получение изделия с относительно высокой прочностью (YS≥380 МПа (~55 ksi)). Подавление аустенитной рекристаллизации во время или после горячей прокатки способно обеспечить уровень конечной прочности, нечувствительный к степени обжатия при горячей прокатке. Уровень конечной прочности является соответствующим для всего диапазона толщины, которая может быть получена в результате процесса изготовления тонкой литой полосы.

Несмотря на то что настоящее изобретение было проиллюстрировано и подробно раскрыто на прилагаемых чертежах и в вышеприведенном описании, последние должны рассматриваться как иллюстративные, а не ограничивающие по своему характеру, при этом подразумевается, что были представлены всего лишь иллюстративные варианты осуществления настоящего изобретения и что защите подлежат все изменения и модификации, подпадающие под сущность настоящего изобретения, выраженную следующей формулой изобретения. Дополнительные признаки настоящего изобретения станут очевидными для специалистов в данной области техники после изучения вышеприведенного описания. Модификации допустимы, если они не нарушают сущности и объема настоящего изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВЫСОКОПРОЧНЫЙ ТОНКИЙ ЛИТОЙ ПОЛОСОВОЙ ПРОДУКТ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2010 |

|

RU2530596C2 |

| ГОРЯЧЕКАТАНАЯ ТОНКАЯ ЛИТАЯ ПОЛОСА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2010 |

|

RU2528920C2 |

| ПРОДУКТ В ВИДЕ ТОНКОЙ ЛИТОЙ ГОРЯЧЕКАТАНОЙ ПОЛОСЫ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2010 |

|

RU2532794C2 |

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕКАТАНОГО ПРОКАТА ПОВЫШЕННОЙ ПРОЧНОСТИ | 2012 |

|

RU2495942C1 |

| СТАЛЬНОЙ ПРОФИЛЬ, ИМЕЮЩИЙ ТОЛЩИНУ, СОСТАВЛЯЮЩУЮ ПО МЕНЬШЕЙ МЕРЕ 100 ММ, И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2018 |

|

RU2750752C1 |

| Способ производства стального проката для изготовления гибких труб для колтюбинга (варианты) | 2022 |

|

RU2786281C1 |

| СПОСОБ ПРОИЗВОДСТВА НЕПРЕРЫВНО ОТОЖЖЕННОГО НЕСТАРЕЮЩЕГО ХОЛОДНОКАТАНОГО ПРОКАТА УЛЬТРА ГЛУБОКОЙ ВЫТЯЖКИ | 2015 |

|

RU2604081C1 |

| Способ получения высокопрочного горячекатаного проката | 2024 |

|

RU2836344C1 |

| СПОСОБ ПРОИЗВОДСТВА ВЫСОКОПРОЧНЫХ СТАЛЬНЫХ ПЛИТ С ВЕЛИКОЛЕПНОЙ ПЛАСТИЧНОСТЬЮ И ПРОИЗВОДИМЫЕ ЭТИМ СПОСОБОМ ПЛИТЫ | 2006 |

|

RU2403311C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ХОЛОДНОКАТАНОЙ ДВУХФАЗНОЙ ФЕРРИТО-МАРТЕНСИТНОЙ СТАЛИ, МИКРОЛЕГИРОВАННОЙ НИОБИЕМ | 2016 |

|

RU2633196C1 |

Изобретение относится к металлургии. Стальное изделие или тонкую стальную полосу формируют в литейной машине из расплавленной стали, подаваемой в зазор между расположенными латерально литейными валками. Стальное изделие содержит, в расчете на массу, менее 0,25% углерода, от 0,20 до 2,0% марганца, от 0,05 до 0,50% кремния, менее 0,01% алюминия и, по меньшей мере, один из таких элементов, как ниобий в количестве от 0,01% до 0,20% и ванадий в количестве от 0,01% до 0,20% и их смеси. Структура изделия в основном состоит из бейнита и игольчатого феррита и более 70% ниобия и/или ванадия в твердом растворе. Упрочненное старением стальное изделие может содержать частицы карбонитрида ниобия, имеющие средний размер 10 нанометров и менее, и не содержать частицы карбонитрида ниобия размером более 50 нанометров. Обеспечивается повышение удлинения и предела текучести стального изделия после упрочнения при старении. Стальное изделие может иметь предел текучести, равный, по меньшей мере, 340 МПа, прочность на растяжение, равную, по меньшей мере, 410 МПа, общее удлинение, составляющее, по меньшей мере, 6% или 10%. 4 н. и 25 з.п. ф-лы, 24 ил., 3 табл.

1. Стальное изделие, смотанное в рулон и содержащее, в расчете на массу, менее 0,25% углерода, от 0,20 до 2,0% марганца, от 0,05 до 0,50% кремния, менее 0,01% алюминия и, по меньшей мере, один элемент, выбранный из группы, состоящей из приблизительно от 0,01% до 0,20% ниобия, приблизительно от 0,01% до 0,20% ванадия или их смеси, и содержащее более 70% ниобия и/или ванадия в твердом растворе в состоянии после смотки и охлаждения.

2. Стальное изделие по п.1, в котором содержание ниобия составляет менее 0,1%.

3. Стальное изделие по п.1, дополнительно содержащее мелкие частицы оксида кремния и железа, распределенные в микроструктуре стали и имеющие средний размер менее 50 нм.

4. Стальное изделие по п.1, в котором стальное изделие имеет предел текучести, равный, по меньшей мере, 340 МПа.

5. Стальное изделие по п.1, в котором стальное изделие имеет прочность на растяжение, равную, по меньшей мере, 410 МПа.

6. Стальное изделие по п.1, в котором стальное изделие имеет толщину менее 3,0 мм.

7. Стальное изделие по п.1, в котором стальное изделие имеет толщину менее 2,5 мм.

8. Стальное изделие по п.1, в котором стальное изделие имеет толщину менее 2,0 мм.

9. Стальное изделие по п.1, в котором стальное изделие имеет толщину в диапазоне приблизительно от 0,5 мм до 2 мм.

10. Стальное изделие по п.1, в котором стальное изделие имеет полное удлинение, составляющее, по меньшей мере, 6%.

11. Стальное изделие по п.1, в котором стальное изделие имеет полное удлинение, составляющее, по меньшей мере, 10%.

12. Стальное изделие, содержащее, в расчете на массу, менее 0,25% углерода, от 0,20 до 2,0% марганца, от 0,05 до 0,50% кремния, менее 0,01% алюминия и, по меньшей мере, один элемент, выбранный из группы, состоящей из приблизительно от 0,01% до 0,20% ниобия и приблизительно от 0,01% до 0,20% ванадия, большая часть микроструктуры которого состоит из бейнита и игольчатого феррита и которое содержит мелкие частицы оксида кремния и железа, распределенные в микроструктуре стали и имеющие средний размер менее 50 нм.

13. Стальное изделие по п.12, в котором содержание ниобия составляет менее 0,1%.

14. Стальное изделие по п.12, в котором стальное изделие имеет предел текучести, равный, по меньшей мере, 340 МПа.

15. Стальное изделие по п.12, в котором стальное изделие имеет прочность на растяжение, равную, по меньшей мере, 410 МПа.

16. Стальное изделие по п.12, в котором стальное изделие имеет полное удлинение, составляющее, по меньшей мере, 6%.

17. Стальное изделие по п.12, в котором стальное изделие имеет полное удлинение, составляющее, по меньшей мере, 10%.

18. Стальное изделие, содержащее, в расчете на массу, менее 0,25% углерода, от 0,20 до 2,0% марганца, от 0,05 до 0,50% кремния, менее 0,01% алюминия и, по меньшей мере, один элемент, выбранный из группы, состоящей из приблизительно от 0,01% до 0,20% ниобия, приблизительно от 0,05% до 0,50% молибдена и приблизительно от 0,01% до 0,20% ванадия, большая часть микроструктуры которого состоит из бейнита и игольчатого феррита и которое содержит мелкие частицы оксида кремния и железа, распределенные в микроструктуре стали и имеющие средний размер менее 50 нм.

19. Стальное изделие по п.18, в котором содержание ниобия составляет менее 0,1%.

20. Стальное изделие по п.18, в котором стальное изделие имеет предел текучести, равный, по меньшей мере, 340 МПа.

21. Стальное изделие по п.18, в котором стальное изделие имеет прочность на растяжение, равную, по меньшей мере, 410 МПа.

22. Стальное изделие по п.18, в котором стальное изделие имеет полное удлинение, составляющее, по меньшей мере, 6%.

23. Стальное изделие по п.18, в котором стальное изделие имеет полное удлинение, составляющее, по меньшей мере, 10%.

24. Способ получения стального изделия, смотанного в рулон, включающий следующие стадии:

- сборку охлаждаемой изнутри литейной машины, снабженной расположенными латерально литейными валками, образующими зазор между ними, и формирование литейной ванны из расплавленной стали, удерживаемой на литейных валках над зазором и ограниченную на краях литейных валков боковыми перемычками,

- вращение в разные стороны литейных валков для отверждения металлических оболочек на литейных валках по мере продвижения литейных валков через литейную ванну, и

- формирование стальной полосы из металлических оболочек по направлению вниз в зазоре между литейными валками, и

- охлаждение стальной полосы со скоростью, по меньшей мере, 10°С в секунду для получения изделия, содержащего, в расчете на массу, менее 0,25% углерода, от 0,20 до 2,0% марганца, от 0,05 до 0,50% кремния, менее 0,01% алюминия и, по меньшей мере, один элемент, выбранный из группы, состоящей из приблизительно от 0,01% до 0,20% ниобия, приблизительно от 0,01% до 0,20% ванадия и их смеси, большая часть микроструктуры которого состоит из бейнита и игольчатого феррита, и содержащего более 70% ниобия и/или ванадия в твердом растворе,

- смотку стальной полосы с получением стального изделия, смотанного в рулон.