Область техники, к которой относится изобретение

Настоящее изобретение относится к комбинационному весовому дозатору, который подает требующие взвешивания объекты, которые были взвешены, в упаковочную машину и т.п.

Уровень техники

Требующие взвешивания объекты, такие как моющие средства и кондитерские изделия, которые были взвешены посредством комбинационного весового дозатора для обеспечения соответствия определенному весу, как правило, упаковываются посредством упаковочной машины. Схематическая конструкция первого примера обычного комбинационного весового дозатора, который взвешивает требующие взвешивания объекты, показана на Фиг.12.

Комбинационный весовой дозатор на Фиг.12 сконфигурирован так, что блок 30 управления управляет работой всего комбинационного весового дозатора и выполняет вычисление комбинации. Комбинационный весовой дозатор сконструирован так, что центральный базовый корпус (корпус) 5 расположен в центре комбинационного весового дозатора, и рассеивающий дозатор 1, имеющий коническую форму, установлен на верхней части центрального базового корпуса 5, чтобы путем вибрации радиально рассеивать требующие взвешивания объекты, подаваемые из внешнего подающего устройства. Вокруг рассеивающего дозатора 1 предоставлены линейные дозаторы 2, чтобы посредством вибрации транспортировать требующие взвешивания объекты, которые были переданы из рассеивающего дозатора 1, в соответствующие питающие бункеры-дозаторы 3. Под линейными дозаторами 2 расположено множество питающих бункеров-дозаторов 3 и весовых бункеров-дозаторов 4, причем они расположены в форме окружности таким образом, что каждый питающий бункер-дозатор 3 и каждый весовой бункер-дозатор 4 соответствуют одному из линейных дозаторов 2. Питающий бункер-дозатор 3 принимает требующие взвешивания объекты, которые были переданы из линейного дозатора 2, и открывает свою заслонку, чтобы подать требующие взвешивания объекты в расположенный под ним весовой бункер-дозатор 4, когда весовой бункер-дозатор 4 опустошается. К весовому бункеру-дозатору 4 прикреплен датчик 41 веса, такой как динамометрический датчик. Датчик 41 веса измеряет вес требующих взвешивания объектов, находящихся внутри весового бункера-дозатора 4. Блок 30 управления выполняет вычисление комбинации, чтобы выбрать из множества весовых бункеров-дозаторов 4 комбинацию, формируемую бункерами-дозаторами, которые выгрузят требующие взвешивания объекты. Весовые бункеры-дозаторы 4, соответствующие упомянутой комбинации, выгружают требующие взвешивания объекты в накапливающий лоток 6. Накапливающий лоток 6 расположен под весовыми бункерами-дозаторами 4. Требующие взвешивания объекты, которые были выгружены из весовых бункеров-дозаторов 4, проскальзывают вниз по накапливающему лотку 6, и выгружаются из разгрузочного отверстия, расположенного в нижней части накапливающего лотка 6. Далее, требующие взвешивания объекты передаются в упаковочную машину, которая не показана. При изготовлении упаковочных пакетов упаковочная машина загружает требующие взвешивания объекты, которые были выгружены из комбинационного весового дозатора, в упаковочные пакеты и упаковывает их.

Для увеличения производительности (общего количества разгрузок требующих взвешивания объектов из комбинационного весового дозатора в упаковочную машину) за заданное время требуется сократить время разгрузки. Для этой цели обычно количество весовых бункеров-дозаторов увеличивалось до определенной степени, чтобы обеспечить конфигурацию, при которой выполняется работа в двухсменном режиме, а не односменном, и, соответственно, период цикла разгрузки сокращается до половины периода цикла разгрузки для односменного режима. Работа в односменном режиме выполняется в конфигурации, в которой, например, общее количество весовых бункеров-дозаторов 4 устанавливается равным десяти, количество весовых бункеров-дозаторов 4, выбираемых для формирования комбинации, устанавливается равным четырем, вычисление комбинации выполняется один раз в течение периода цикла взвешивания, весовые бункеры-дозаторы 4 выполняют операцию разгрузки один раз в течение периода одного цикла взвешивания, и накапливающий бункер-дозатор 7 выполняет операцию разгрузки в упаковочную машину один раз в течение периода одного цикла взвешивания. Для того чтобы обеспечить точность взвешивания, по существу, такой же высокой, как при односменном режиме работы, когда осуществляется двухсменный режим работы, количество весовых бункеров-дозаторов 4 увеличивается на четыре, так что их общее количество составляет четырнадцать, а количество весовых бункеров-дозаторов 4, выбираемых для формирования комбинации, устанавливается равным четырем. Вычисление комбинации выполняется один раз за каждую 1/2 одного периода цикла взвешивания, и весовые бункеры-дозаторы 4, формирующие комбинацию, выбранную в результате вычисления комбинации, разгружают требующие взвешивания объекты. В этом случае, поскольку вычисление комбинации выполняется два раза за один период цикла взвешивания и весовые бункеры-дозаторы 4 выполняют операцию разгрузки два раза за один период цикла взвешивания, обеспечивается высокоскоростная операция разгрузки и производительность повышается.

Тем не менее, даже когда комбинационный весовой дозатор, показанный на Фиг.12, сконфигурирован так, чтобы выполнять работу в двухсменном режиме, скорость требующих взвешивания объектов, которые были разгружены из весовых бункеров-дозаторов 4 и проскальзывают по накапливающему лотку 12, не увеличивается. По этой причине на накапливающем лотке расстояние между партией требующих взвешивания объектов, которые были разгружены из весовых бункеров-дозаторов 4, выбранных для формирования предыдущей комбинации, и партией требующих взвешивания объектов, которые разгружаются из весовых бункеров-дозаторов 4, выбранных для формирования следующей комбинации, недостаточно велико, и есть вероятность, что требующие взвешивания объекты в предыдущей и следующей комбинациях будут смешаны, что осложняет выполнение высокоскоростной операции разгрузки. Для решения этой проблемы могут быть предоставлены два накапливающих лотка, как показано на Фиг.13.

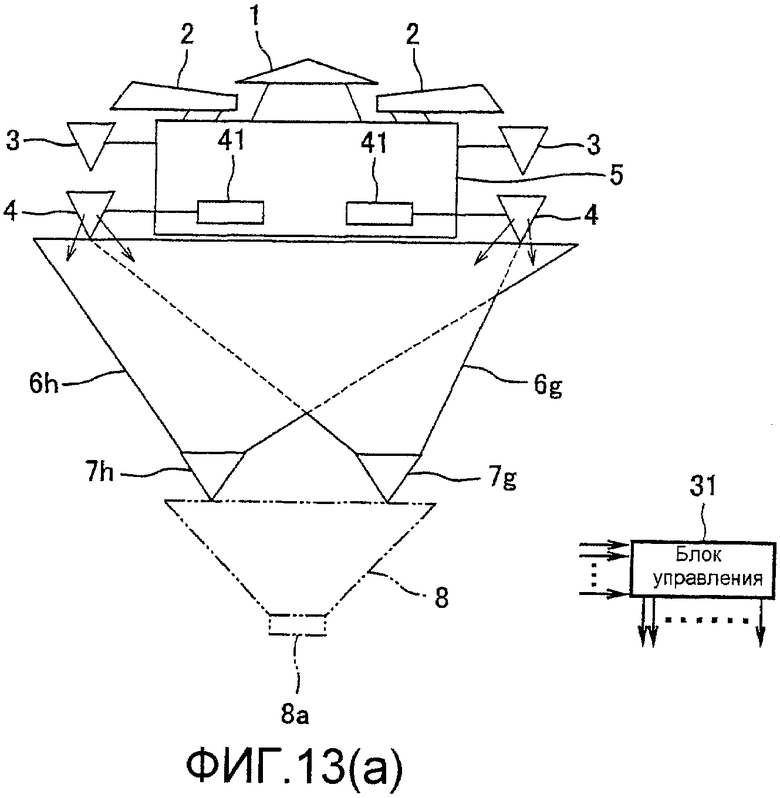

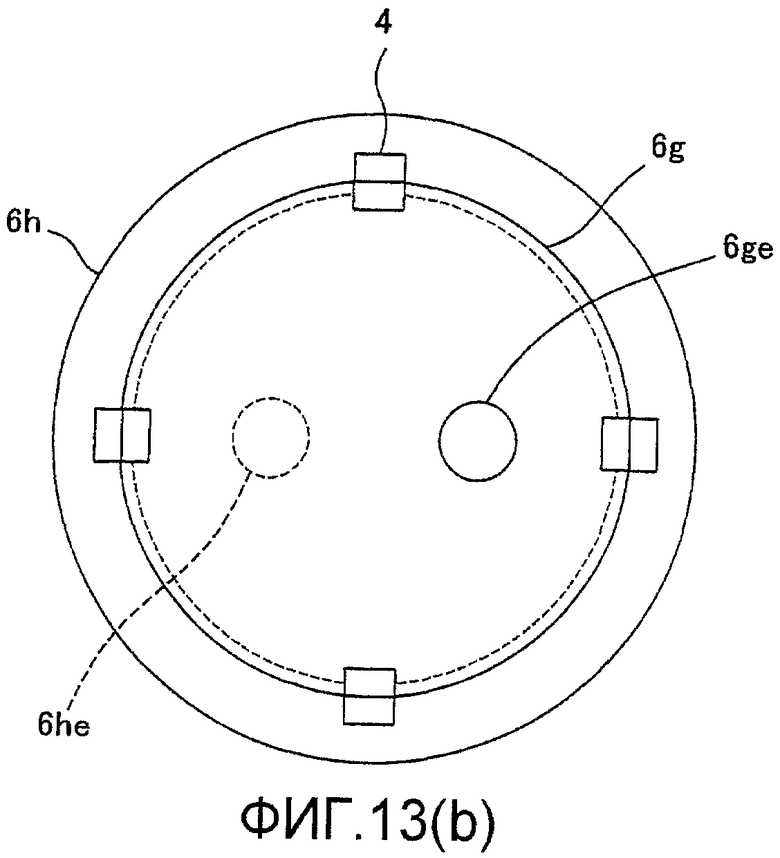

Фиг.13(а) представляет собой схематический частичный боковой разрез, иллюстрирующий второй пример обычного комбинационного весового дозатора. Фиг.13(b) представляет собой вид сверху накапливающих лотков (внутреннего лотка и внешнего лотка) и весовых бункеров-дозаторов комбинационного весового дозатора. Данный комбинационный весовой дозатор сконфигурирован так, что нижний лоток интегрирован в комбинационный весовой дозатор, раскрытый в патентном документе 1, чтобы разгружать требующие взвешивания объекты в упаковочную машину с одним входом.

В данном комбинационном весовом дозаторе предоставлено два накапливающих лотка, то есть внутренний лоток 6g и внешний лоток 6h, и каждый весовой бункер-дозатор 4 имеет две заслонки (не показаны), чтобы иметь возможность селективной разгрузки требующих взвешивания объектов во внутренний лоток 6g или во внешний лоток 6h, который расположен под ними. В добавление, накапливающий бункер-дозатор 7g предоставлен у разгрузочного отверстия 6ge в нижней части внутреннего лотка 6g, чтобы удерживать и разгружать требующие взвешивания объекты, а накапливающий бункер-дозатор 7h предоставлен у разгрузочного отверстия 6he в нижней части внешнего лотка 6h, чтобы удерживать и разгружать требующие взвешивания объекты. Сверх того, один нижний лоток 8 предоставлен под двумя накапливающими лотками 7g и 7h, чтобы подавать требующие взвешивания объекты, которые были разгружены из накапливающих бункеров-дозаторов 7g и 7h, в один вход упаковочной машины. Блок 31 управления управляет работой всего комбинационного весового устройства и выполняет вычисление комбинации. Данный комбинационный весовой дозатор сконфигурирован так, чтобы выполнять работу в двухсменном режиме таким образом, чтобы весовые бункеры-дозаторы 4, попеременно выбираемые для формирования комбинаций, попеременно разгружали требующие взвешивания объекты во внутренний лоток 6g и внешний лоток 6h и чтобы накапливающий бункер-дозатор 7g и накапливающий бункер-д6озатор 7h попеременно разгружали требующие взвешивания объекты в нижний лоток 8. Так, требующие взвешивания объекты разгружаются из разгрузочного отверстия 8e нижнего лотка 8 по два раза за период одного цикла взвешивания. Соответственно, обеспечивается высокоскоростная работа. Кроме того, поскольку весовые бункеры-дозаторы 4 разгружают требующие взвешивания объекты в каждый из внутреннего лотка 6g и внешнего лотка 6h только один раз в течение периода одного цикла взвешивания, на каждом лотке обеспечивается достаточное расстояние между партией требующих взвешивания объектов, которые были разгружены ранее, и партией требующих взвешивания объектов, которые разгружаются следом.

В тех случаях, когда комбинационный весовой дозатор не снабжен нижним лотком 8, две упаковочные машины или упаковочная машина с двумя входами располагается под комбинационным весовым дозатором, и требующие взвешивания объекты, которые были разгружены из накапливающих бункеров-дозаторов 7g и 7h, подаются в соответствующие входы упаковочной машины. В этом случае путем работы в двухсменном режиме требующие взвешивания объекты разгружаются один раз в каждый из двух входов упаковочной машины в течение периода одного цикла взвешивания. То есть независимо от наличия или отсутствия нижнего лотка 8 требующие взвешивания объекты разгружаются всего два раза в течение периода одного цикла взвешивания. Соответственно, производительность в течение заданного временного периода может быть увеличена.

Патентный документ 2 раскрывает конфигурацию комбинационного весового дозатора, который способен выполнять операцию разгрузки комбинации на более высокой скорости. В этой конфигурации воронкообразный внутренний лоток расположен под весовыми бункерами-дозаторами, а правый и левый наружные лотки расположены так, чтобы окружать внутренний лоток. Промежуточные бункеры-дозаторы соответствующим образом предоставлены у разгрузочных отверстий в нижних частях этих трех лотков. Кроме того, три бункера-дозатора первой очереди расположены под тремя промежуточными бункерами-дозаторами так, чтобы разгружать требующие взвешивания объекты в первый нижний лоток, а три бункера дозатора второй очереди расположены под тремя промежуточными бункерами-дозаторами так, чтобы разгружать требующие взвешивания объекты во второй нижний лоток. Требующие взвешивания объекты могут подаваться из первого и второго нижних лотков в две упаковочные машины или в одну упаковочную машину с двумя входами. В этом случае комбинация для разгрузки требующих взвешивания объектов в правый внешний лоток определяется путем выбора весовых бункеров-дозаторов из правой группы, а комбинация для разгрузки требующих взвешивания объектов в левый внешний лоток определяется путем выбора весовых бункеров-дозаторов из левой группы, а комбинация для разгрузки требующих взвешивания объектов во внутренний лоток выбирается из остальных весовых бункеров-дозаторов. Весовые бункеры-дозаторы, выбранные для формирования этих трех комбинаций, разгружают требующие взвешивания объекты одновременно, и промежуточные бункеры-дозаторы, предоставленные у разгрузочных отверстий этих трех лотков, удерживают требующие взвешивания объекты. Каждый промежуточный бункер-дозатор разгружает требующие взвешивания объекты попеременно в один из трех бункеров-дозаторов первой очереди и один из трех бункеров-дозаторов второй очереди. Три бункера-дозатора первой очереди последовательно разгружают требующие взвешивания объекты в первый нижний лоток, тогда как три бункера-дозатора второй очереди последовательно разгружают требующие взвешивания объекты во второй нижний лоток.

Патентный документ 1 - японская опубликованная патентная заявка №Sho. 57-125322.

Патентный документ 2 - японская рассмотренная патентная заявка №Hei. 8 - 1395.

Раскрытие изобретения

Проблемы, решаемые с помощью изобретения

Тем не менее, в конфигурации на Фиг.13, поскольку разгрузочные отверстия 6ge и 6he внутреннего лотка 6g и внешнего лотка 6h, снабженные накапливающим бункером-дозатором 7g и накапливающим бункером-дозатором 7h соответственно, расположены далеко от центра окружности, формируемой позициями расположения весовых бункеров-дозаторов 4, и расстояние, на которое транспортируются требующие взвешивания объекты, разгружаемые из весового бункера-дозатора 4 в лоток 6g или 6h, до соответствующего разгрузочного отверстия 6ge или 6he (накапливающего бункера-дозатора 7g или 7h), а также наклон лотка значительно варьируют в зависимости от местоположения весового бункера-дозатора 4, имеет место значительное различие во времени, когда требующие взвешивания объекты, которые были транспортированы по лотку 6g или 6h, достигают разгрузочного отверстия 6ge или 6he (накапливающего бункера-дозатора 7g или 7h), и время, необходимое для транспортировки требующих взвешивания объектов по накапливающему лотку 6g или 6h, становится длительным, в зависимости от местоположения весового бункера-дозатора 4. В частности, поскольку требующие взвешивания объекты, которые были разгружены во внешний лоток 6h из весового бункера-дозатора 4 (например, весового бункера-дозатора 4, расположенного справа на Фиг.13(a)), расположенного далеко от накапливающего бункера-дозатора 7h, транспортируются по внешнему лотку 6h, расположенному так, чтобы окружать периферию внутреннего лотка 6g, и достигают накапливающего бункера-дозатора 7h, они доходят до накапливающего бункера-дозатора 7h позже, чем требующие взвешивания объекты, которые были разгружены из весового бункера-дозатора 4 (например, весового бункера-дозатора 4, расположенного слева на Фиг. 13(a)), расположенного ближе к накапливающему бункеру-дозатору 7h. По этой причине с момента, когда передняя часть пакета требующих взвешивания объектов, которые были одновременно разгружены из множества весовых бункеров-дозаторов 4 во внешний лоток 6h, достигает накапливающего бункера-дозатора 7h, до момента, когда хвостовая часть пакета требующих взвешивания объектов достигает накапливающего бункера-дозатора 7h, проходит много времени. В этом случае, если скорость работы не будет уменьшена, также невозможно обеспечить достаточное расстояние между партией требующих взвешивания объектов, которые ранее были разгружены во внешний лоток 6h, и партией требующих взвешивания объектов, которые разгружаются в накапливающий лоток 6h следом, и существует вероятность их смешивания, в зависимости от характеристики требующих взвешивания объектов, например, если требующие взвешивания объекты имеют большие размеры (объемная плотность имеет низкое значение). Это осложняет обеспечение высокоскоростной работы комбинационного весового дозатора. В том случае, когда для предотвращения отказа разгрузки требующих взвешивания объектов из весового бункера-дозатора 4, который расположен далеко от накапливающего бункера-дозатора 7, во внешний лоток 6h вычисление комбинации выполняется без использования измеренной величины весового бункера-дозатора 4 (заданного весового бункера-дозатора), который расположен далеко от накапливающего бункера-дозатора 7h, чтобы предотвратить выбор этого весового бункера-дозатора 4 для формирования комбинации разгрузки требующих взвешивание объектов во внешний лоток 6h, точность взвешивания комбинации (точной взвешивания величин веса комбинации) для требующих взвешивания объектов, которые разгружаются во внешний лоток 6h, становится низкой.

Кроме того, внешний лоток 6h расположен так, что требующие взвешивания объекты, которые были разгружены во внешний лоток 6h из весового бункера-дозатора 4, расположенного ближе к накапливающему бункеру-дозатору 7g внутреннего лотка 6g, транспортируются в накапливающий бункер-дозатор 7h через наружную часть периферии внутреннего лотка 6g. Следовательно, накапливающий лоток, состоящий из внешнего лотка и внутреннего лотка, имеет сложную конструкцию.

Более того, в вышеописанной конфигурации согласно патентному документу 2, поскольку каждый из трех промежуточных бункеров-дозаторов, предоставленных, соответственно, у нижнего лотка и правого и левого внешних лотков, должен селективно разгружать требующие взвешивания объекты в направлении бункера-дозатора первой очереди или в противоположном направлении бункера-дозатора второй очереди, разгрузочные заслонки промежуточных бункеров-дозаторов имеют сложную конструкцию.

Настоящее изобретения было сделано для решения вышеописанной проблемы, и целью настоящего изобретения является предоставление комбинационного весового дозатора, который снабжен накапливающим лотком с относительной простой конструкцией и который способен сократить время, необходимое для транспортировки требующих взвешивания объектов по накапливающему лотку, без уменьшения точности взвешивания комбинации и независимо от характеристики почти всех требующих взвешивания объектов, тем самым обеспечивая высокоскоростную работу. Еще одной целью настоящего изобретения является предоставление комбинационного весового дозатора, который способен разгружать требующие взвешивания объекты в два входа упаковочной машины, используя простую структуру.

Средство для решения проблемы

Для достижения вышеописанной цели комбинационный весовой дозатор согласно первому аспекту настоящего изобретения содержит множество комбинационных бункеров-дозаторов, которые расположены в форме окружности и в каждый из которых подаются требующие взвешивания объекты, причем каждый комбинационный бункер-дозатор сконфигурирован так, чтобы иметь возможность селективно разгружать требующие взвешивания объекты в направлении внутрь формы окружности или в направлении наружу из формы окружности;

внутренний лоток, который расположен под комбинационными бункерами-дозаторами и который сконфигурирован так, чтобы собирать требующие взвешивания объекты, которые были разгружены из комбинационных бункеров-дозаторов в направлении внутрь, и чтобы разгружать требующие взвешивания объекты из разгрузочного отверстия, предоставленного в его нижней части;

множество внешних лотков, которые расположены под комбинационными бункерами-дозаторами рядом друг с другом так, чтобы окружать внутренний лоток, причем внешние лотки сконфигурированы так, чтобы собирать требующие взвешивания объекты, которые были разгружены в направлении наружу из комбинационных бункеров-дозаторов, и чтобы разгружать требующие взвешивания объекты из разгрузочного отверстия, предоставленного в его нижней части;

средство вычисления комбинации, которое сконфигурировано так, чтобы определять первую комбинацию разгрузки и вторую комбинацию разгрузки, причем каждая из первой комбинации разгрузки и второй комбинации разгрузки включает в себя комбинационные бункеры-дозаторы, которые выбраны из комбинационных бункеров-дозаторов, расположенных над внутренним лотком и множеством внешних лотков, и каждый из которых имеет величину веса комбинации, лежащую в допустимом диапазоне относительно целевой величины веса, причем величина веса комбинации равна сумме весов требующих взвешивания объектов, которые удерживаются комбинационными бункерами-дозаторами; и

средство управления, которое сконфигурировано так, чтобы приводить комбинационные бункеры-дозаторы, формирующие первую комбинацию разгрузки для разгрузки требующих взвешивания объектов в направлении внутрь, к разгрузке требующих взвешивания объектов во внутренний лоток, и чтобы приводить комбинационные бункеры-дозаторы, формирующие вторую комбинацию разгрузки для разгрузки требующих взвешивания объектов в направлении наружу, к разгрузке требующих взвешивания объектов во внешний лоток.

В такой конфигурации, поскольку множество внешних лотков расположены так, чтобы окружать внутренний лоток, конструкция является относительно простой, и предоставляется возможным сократить и, по существу, уравнять расстояния, на которые транспортируются требующие взвешивания объекты, разгруженные из комбинационных бункеров-дозаторов в соответствующие внешние лотки, по соответствующим внешним лоткам, независимо от местоположения комбинационных бункеров-дозаторов. Кроме того, независимо от характеристик почти всех требующих взвешивания объектов, все требующие взвешивания объекты, которые были разгружены из комбинационных бункеров-дозаторов в связанные внешние лотки, могут быть разгружены из разгрузочных отверстий соответствующих внешних лотков за короткое время. Соответственно, этот комбинационный весовой дозатор может иметь накапливающие лотки (внутренний лоток и внешний лоток) с относительно простой структурой, и он способен работать на высокой скорости путем сокращения времени, требуемого для транспортировки требующих взвешивания объектов по накапливающим лоткам, независимо от характеристик почти всех требующих взвешивания объектов без ухудшения точности взвешивания комбинации.

В комбинационном весовом дозаторе второго аспекта согласно комбинационному весовому дозатору первого аспекта средство вычисления комбинации сконфигурировано так, чтобы выполнять повторяющиеся процессы комбинирования таким образом, что:

вычисление комбинации выполняется на основании весов требующих взвешивания объектов, которые удерживаются комбинационными бункерами-дозаторами, чтобы определить в качестве оптимальной комбинации одну комбинацию, формируемую комбинационными бункерами-дозаторами, в которых величина веса комбинации находится в допустимом диапазоне относительно целевой величины веса, и вычисление комбинации выполняется на основании весов требующих взвешивания объектов, которые удерживаются комбинационными бункерами-дозаторами, которые не входят в оптимальную комбинацию, определенную в предшествующем процессе комбинирования, в последующем процессе комбинирования в n (где n больше единицы) последовательных процессах комбинирования в повторяющихся процессах комбинирования, чтобы поочередно определять оптимальные комбинации, определяемые последовательно в повторяющихся процессах комбинирования, как первую комбинацию разгрузки и вторую комбинацию разгрузки;

причем средство управления сконфигурировано так, чтобы приводить комбинационные бункеры-дозаторы, формирующие первую комбинацию разгрузки, и комбинационные бункеры-дозаторы, формирующие вторую комбинацию разгрузки, к поочередной разгрузке требующих взвешивания объектов на основании первой комбинации разгрузки и второй комбинации разгрузки, поочередно определяемых средством вычисления комбинации; и

при этом средство управления сконфигурировано так, чтобы подавать в один и тот же вход упаковочной машины требующие взвешивания объекты, которые были разгружены из разгрузочного отверстия внутреннего лотка, требующие взвешивания объекты, которые были разгружены из разгрузочных отверстий множества внешних лотков.

В такой конфигурации, поскольку процесс комбинирования может выполняться n раз в течение периода одного рабочего цикла (например, одного периода взвешивания), и требующие взвешивания объекты могут быть разгружены в один и тот же вход упаковочной машины n раз в течение периода одного рабочего цикла, производительность в течение заданного времени может быть повышена. В добавление, поскольку требующие взвешивания объекты, находящиеся в комбинационных бункерах-дозаторах, разгружаются поочередно во внутренний лоток и во внешний лоток для соответствующих комбинаций разгрузки, определяемых последовательно, то есть поскольку требующие взвешивания объекты разгружаются из комбинационных бункеров-дозаторов во внутренний лоток и во внешний лоток только n/2 раз в течение периода одного рабочего цикла, между партиями требующих взвешивания объектов, которые были разгружены ранее, и партией требующих взвешивания объектов, которые разгружаются следом, может быть обеспечено достаточное расстояние. В случае, когда n=2, выполняется работа в двухсменном режиме, между тем, когда n=3, выполняется работа в трехсменном режиме.

В комбинационном весовом дозаторе третьего аспекта согласно комбинационному весовому дозатору первого аспекта средство вычисления комбинации сконфигурировано так, чтобы выполнять повторяющиеся процессы комбинирования таким образом, что:

вычисление комбинации выполняется на основании весов требующих взвешивания объектов, которые удерживаются комбинационными бункерами-дозаторами, чтобы определить в качестве оптимальной комбинации одну комбинацию, формируемую комбинационными бункерами-дозаторами, в которых величина веса комбинации находится в допустимом диапазоне относительно целевой величины веса, и вычисление комбинации выполняется на основании весов требующих взвешивания объектов, которые удерживаются комбинационными бункерами-дозаторами, которые не входят в оптимальную комбинацию, определенную в предшествующем процессе комбинирования, в последующем процессе комбинирования в n (где n больше единицы) последовательных процессах комбинирования в повторяющихся процессах комбинирования, чтобы поочередно определять оптимальные комбинации, определяемые последовательно в повторяющихся процессах комбинирования, как первую комбинацию разгрузки и вторую комбинацию разгрузки;

причем средство управления сконфигурировано так, чтобы приводить комбинационные бункеры-дозаторы, формирующие первую комбинацию разгрузки, и комбинационные бункеры-дозаторы, формирующие вторую комбинацию разгрузки, к поочередной разгрузке требующих взвешивания объектов на основании первой комбинации разгрузки и второй комбинации разгрузки, поочередно определяемых средством вычисления комбинации; и

при этом средство управления сконфигурировано так, чтобы подавать требующие взвешивания объекты, которые были разгружены из разгрузочного отверстия внутреннего лотка, в первый вход упаковочной машины, и чтобы подавать требующие взвешивания объекты, которые были разгружены из разгрузочных отверстий множества внешних лотков, во второй вход упаковочной машины.

В такой конфигурации, поскольку процесс комбинирования может выполняться n раз в течение периода одного рабочего цикла (например, одного периода цикла взвешивания) и требующие взвешивания объекты могут быть разгружены в каждый из двух входов упаковочной машины n/2 раз (n раз в сумме) в течение периода одного рабочего цикла, производительность в течение заданного времени может быть повышена. В добавление, поскольку требующие взвешивания объекты, находящиеся в комбинационных бункерах-дозаторах, разгружаются поочередно во внутренний лоток и во внешний лоток для соответствующих комбинаций разгрузки, определяемых последовательно, то есть поскольку требующие взвешивания объекты разгружаются из комбинационных бункеров-дозаторов в каждый из внутреннего лотка и внешнего лотка только n/2 раз в течение периода одного рабочего цикла, между партией требующих взвешивания объектов, которые были разгружены ранее, и партией требующих взвешивания объектов, которые разгружаются на каждый из лотков следом, может быть обеспечено достаточное расстояние. В случае, когда n=2, выполняется работа в двухсменном режиме, между тем, когда n=3, выполняется работа в трехсменном режиме.

В комбинационном весовом дозаторе четвертого аспекта согласно комбинационному весовому дозатору первого аспекта средство вычисления комбинации сконфигурировано так, чтобы выполнять процесс комбинирования так, чтобы вычисление комбинации выполнялось на основании весов требующих взвешивания объектов, которые удерживаются комбинационными бункерами-дозаторами, чтобы определить две комбинации, которые не включают один и тот же комбинационный бункер-дозатор и в котором величины веса комбинации, полученные в результате вычисления комбинации, находятся в допустимом диапазоне относительно целевой величины веса, и чтобы определять одну из упомянутых двух комбинаций как первую комбинацию разгрузки, а другую комбинацию как вторую комбинацию разгрузки;

причем средство управления сконфигурировано так, чтобы приводить комбинационные бункеры-дозаторы, формирующие первую комбинацию разгрузки, и комбинационные бункеры-дозаторы, формирующие вторую комбинацию разгрузки, к одновременной разгрузке требующих взвешивания объектов; и

при этом средство управления сконфигурировано так, чтобы подавать требующие взвешивания объекты, которые были разгружены из разгрузочного отверстия внутреннего лотка, в первый вход упаковочной машины, и чтобы подавать требующие взвешивания объекты, которые были разгружены из разгрузочных отверстий множества внешних лотков, во второй вход упаковочной машины.

В такой конфигурации, поскольку в одном процессе комбинирования определяются две комбинации разгрузки, и требующие взвешивания объекты этих двух комбинаций разгрузки разгружаются одновременно, производительность в течение заданного времени может быть улучшена.

В добавление, поскольку требующие взвешивания объекты внутри комбинационных бункеров-дозаторов, формирующих одну из двух комбинаций разгрузки, разгружаются во внутренний лоток, и требующие взвешивания объекты внутри комбинационных бункеров-дозаторов, формирующих другую комбинацию разгрузки, разгружаются во внешний лоток, между партией требующих взвешивания объектов, разгруженных ранее, и партией требующих взвешивания объектов, разгружаемой на каждый из упомянутых лотков следом, может быть обеспечено достаточное расстояние. Сверх того, поскольку две комбинации разгрузки определяются одновременно, веса требующих взвешивания объектов нескольких комбинационных бункеров-дозаторов могут быть использованы при вычислении комбинации для определения двух комбинаций разгрузки. В результате точность взвешивания комбинации для требующих взвешивания объектов, которые разгружаются, в целом может быть увеличена.

В комбинационном весовом дозаторе пятого аспекта, согласно комбинационному весовому дозатору четвертого аспекта, средство вычисления комбинации сконфигурировано так, чтобы выполнять вычисление комбинации на основании весов требующих взвешивания объектов, которые удерживаются комбинационными бункерами-дозаторами, не входящими в первую и вторую комбинации разгрузки, которые были определены в предыдущем процессе комбинирования, в последующем процессе комбинирования, в k (где k больше единицы) последовательных процессах комбинирования в повторяющихся процессах комбинирования.

В такой конфигурации, поскольку комбинационный процесс выполняется k раз за период одного рабочего цикла (например, период одного цикла взвешивания) и требующие взвешивания объекты могут быть разгружены из каждого из внутреннего лотка и внешнего лотка k раз за период одного рабочего цикла, данный комбинационный весовой дозатор может быть с легкостью адаптирован к двум упаковочным машинам, работающим на высокой скорости, или к упаковочной машине сдвоенного типа, работающей на высокой скорости. Например, k может быть равно 2, 3 и т.д.

В комбинационном весовом дозаторе шестого аспекта согласно комбинационному весовому аспекту первого аспекта у разгрузочного отверстия внутреннего лотка предоставлен первый накапливающий бункер-дозатор, чтобы удерживать требующие взвешивания объекты, которые были разгружены из разгрузочного отверстия внутреннего лотка, и чтобы разгружать эти требующие взвешивания объекты, а у разгрузочных отверстий множества внешних лотков, соответственно, предоставлено множество вторых накапливающих бункеров-дозаторов, чтобы удерживать требующие взвешивания объекты, которые были разгружены из разгрузочных отверстий внешних лотков, и чтобы разгружать эти требующие взвешивания объекты. Кроме того, средство управления сконфигурировано так, чтобы управлять первым накапливающим бункером-дозатором, удерживающим требующие взвешивания объекты, которые были разгружены из комбинационных бункеров-дозаторов, и множеством вторых накапливающих бункеров-дозаторов, удерживающих требующие взвешивания объекты, которые были разгружены из комбинационных бункеров-дозаторов, чтобы приводить первый накапливающий бункер-дозатор к разгрузке требующих взвешивания объектов и чтобы приводить множество вторых накапливающих бункеров-дозаторов к одновременной разгрузке требующих взвешивания объектов.

В такой конфигурации, поскольку первый и вторые накапливающие бункеры-дозаторы предоставлены так, что требующие взвешивания объекты разгружаются в скомпонованном состоянии, упаковочная машина может с легкостью выполнять операцию упаковки для упаковки требующих взвешивания объектов.

В комбинационном весовом дозаторе седьмого аспекта согласно комбинационному весовому дозатору шестого аспекта средство вычисления комбинации сконфигурировано так, чтобы определять вторую комбинацию разгрузки таким образом, что требующие взвешивания объекты, которые были разгружены из комбинационных бункеров-дозаторов, формирующих вторую комбинацию разгрузки, разгружаются, по меньшей мере, в два внешних лотка.

В такой конфигурации, поскольку вторая комбинация разгрузки определяется так, чтобы включать в себя комбинационные бункеры-дозаторы, расположенные над соответствующими, по меньшей мере, двумя внешними лотками, то есть комбинационные бункеры-дозаторы, соответствующие соответствующим, по меньшей мере, двум внешним лоткам, и требующие взвешивания объекты, соответствующие этой комбинации, собираются в соответствующие, по меньшей мере, два накапливающих бункера-дозатора, и размер (объем) вторых накапливающих бункеров-дозаторов может быть уменьшен.

В комбинационном весовом дозаторе восьмого аспекта согласно комбинационному весовому дозатору шестого аспекта средство вычисления комбинации сконфигурировано так, чтобы выполнять повторяющиеся процессы комбинирования таким образом, что: вычисление комбинации выполняется на основании весов требующих взвешивания объектов, которые удерживаются комбинационными бункерами-дозаторами, чтобы определить в качестве оптимальной комбинации одну комбинацию, формируемую комбинационными бункерами-дозаторами, в которых величина веса комбинации находится в допустимом диапазоне относительно целевой величины веса, и вычисление комбинации выполняется на основании весов требующих взвешивания объектов, которые удерживаются комбинационными бункерами-дозаторами, которые не входят в оптимальную комбинацию, определенную в предшествующем процессе комбинирования, в последующем процессе комбинирования в n (где n больше единицы) последовательных процессах комбинирования в повторяющихся процессах комбинирования, чтобы поочередно определять оптимальные комбинации, определяемые последовательно в повторяющихся процессах комбинирования, как первую комбинацию разгрузки и вторую комбинацию разгрузки. Кроме того, средство управления сконфигурировано так, чтобы приводить комбинационные бункеры-дозаторы, формирующие первую комбинацию разгрузки, и комбинационные бункеры-дозаторы, формирующее вторую комбинацию разгрузки, к поочередной разгрузке требующих взвешивания объектов, и чтобы приводить первый накапливающий бункер-дозатор и множество вторых накапливающих бункеров-дозаторов к поочередной разгрузке требующих взвешивания объектов на основании первой комбинации разгрузки и второй комбинации разгрузки, которые поочередно определяются средством вычисления комбинации. Также средство управления сконфигурировано так, чтобы подавать в один и тот же вход упаковочной машины требующие взвешивания объекты, которые были разгружены из первого накапливающего бункера-дозатора, и требующие взвешивания объекты, которые были разгружены из множества вторых накапливающих бункеров-дозаторов.

В такой конфигурации могут быть обеспечены такие же преимущества, что и в случае комбинационного весового дозатора второго аспекта. И в добавление, поскольку первый и вторые накапливающие бункеры-дозаторы предоставлены так, что требующие взвешивания объекты разгружаются в скомпонованном состоянии, упаковочная машина может с легкостью выполнять операцию упаковки для упаковки требующих взвешивания объектов.

В комбинационном весовом дозаторе девятого аспекта согласно комбинационному весовому дозатору шестого аспекта средство вычисления комбинации сконфигурировано так, чтобы выполнять повторяющиеся процессы комбинирования таким образом, что:

вычисление комбинации выполняется на основании весов требующих взвешивания объектов, которые удерживаются комбинационными бункерами-дозаторами, чтобы определить в качестве оптимальной комбинации одну комбинацию, формируемую комбинационными бункерами-дозаторами, в которых величина веса комбинации находится в допустимом диапазоне относительно целевой величины веса, и вычисление комбинации выполняется на основании весов требующих взвешивания объектов, которые удерживаются комбинационными бункерами-дозаторами, которые не входят в оптимальную комбинацию, определенную в предшествующем процессе комбинирования, в последующем процессе комбинирования в n (где n больше единицы) последовательных процессах комбинирования в повторяющихся процессах комбинирования, чтобы поочередно определять оптимальные комбинации, определяемые последовательно в повторяющихся процессах комбинирования, как первую комбинацию разгрузки и вторую комбинацию разгрузки. Кроме того, средство управления сконфигурировано так, чтобы приводить комбинационные бункеры-дозаторы, формирующие первую комбинацию разгрузки, и комбинационные бункеры-дозаторы, формирующее вторую комбинацию разгрузки, к поочередной разгрузке требующих взвешивания объектов, и чтобы приводить первый накапливающий бункер-дозатор и множество вторых накапливающих бункеров-дозаторов к поочередной разгрузке требующих взвешивания объектов на основании первой комбинации разгрузки и второй комбинации разгрузки, которые поочередно определяются средством вычисления комбинации. Также средство управления сконфигурировано так, чтобы подавать требующие взвешивания объекты, которые были разгружены из первого накапливающего бункера-дозатора, в первый вход упаковочной машины и подавать требующие взвешивания объекты, которые были разгружены из множества вторых накапливающих бункеров-дозаторов, во второй вход упаковочной машины.

В такой конфигурации, могут быть обеспечены такие же преимущества, что и в случае комбинационного весового дозатора третьего аспекта. И в добавление, поскольку первый и вторые накапливающие бункеры-дозаторы предоставлены так, что требующие взвешивания объекты разгружаются в скомпонованном состоянии, упаковочная машина может с легкостью выполнять операцию упаковки для упаковки требующих взвешивания объектов. Сверх того, поскольку требующие взвешивания объекты, которые были разгружены из первого накапливающего бункера-дозатора, подаются в первый вход упаковочной машины и требующие взвешивания объекты, которые были разгружены из множества вторых накапливающих бункеров-дозаторов, подаются во второй вход упаковочной машины, этого достаточно для конфигурации, в которой первый накапливающий бункер-дозатор и множество вторых накапливающих бункеров-дозаторов могут разгружать требующие взвешивания объекты только в заданных направлениях. Соответственно, разгрузочные заслонки накапливающих бункеров-дозаторов имеют простую конструкцию.

В комбинационном весовом дозаторе десятого аспекта согласно комбинационному весовому дозатору шестого аспекта средство вычисления комбинации сконфигурировано так, чтобы выполнять процесс комбинирования так, чтобы вычисление комбинации выполнялось на основании весов требующих взвешивания объектов, которые удерживаются комбинационными бункерами-дозаторами, чтобы определить две комбинации, которые не включают один и тот же комбинационный бункер-дозатор, и в котором величины веса комбинации, полученные в результате вычисления комбинации, находятся в допустимом диапазоне относительно целевой величины веса, и чтобы определять одну из упомянутых двух комбинаций как первую комбинацию разгрузки, а другую комбинацию как вторую комбинацию разгрузки;

причем средство управления сконфигурировано так, чтобы приводить комбинационные бункеры-дозаторы, формирующие первую комбинацию разгрузки, и комбинационные бункеры-дозаторы, формирующие вторую комбинацию разгрузки, к одновременной разгрузке требующих взвешивания объектов, и чтобы приводить первый накапливающий бункер-дозатор и вторые накапливающие бункеры-дозаторы к одновременной разгрузке требующих взвешивания объектов; и

причем также средство управления сконфигурировано так, чтобы подавать требующие взвешивания объекты, которые были разгружены из первого накапливающего бункера-дозатора, в первый вход упаковочной машины, и подавать требующие взвешивания объекты, которые были разгружены из множества вторых накапливающих бункеров-дозаторов, во второй вход упаковочной машины.

В такой конфигурации могут быть обеспечены такие же преимущества, что и в случае комбинационного весового дозатора четвертого аспекта. И в добавление, поскольку первый и вторые накапливающие бункеры-дозаторы предоставлены так, что требующие взвешивания объекты разгружаются в скомпонованном состоянии, упаковочная машина может с легкостью выполнять операцию упаковки для упаковки требующих взвешивания объектов. Более того, поскольку требующие взвешивания объекты, которые были разгружены из первого накапливающего бункера-дозатора, подаются в первый вход упаковочной машины, и требующие взвешивания объекты, которые были разгружены из множества вторых накапливающих бункеров-дозаторов, подаются во второй вход упаковочной машины, этого достаточно для конфигурации, в которой первый накапливающий бункер-дозатор и множество вторых накапливающих бункеров-дозаторов могут разгружать требующие взвешивания объекты только в заданных направлениях. Соответственно, разгрузочные заслонки накапливающих бункеров-дозаторов имеют простую конструкцию.

В комбинационном весовом дозаторе одиннадцатого аспекта согласно комбинационному весовому дозатору десятого аспекта средство вычисления комбинации сконфигурировано так, чтобы выполнять вычисление комбинации на основании весов требующих взвешивания объектов, которые удерживаются комбинационными бункерами-дозаторами, не входящими в первую и вторую комбинации разгрузки, которые были определены в предыдущем процессе комбинирования, в последующем процессе комбинирования, в k (где k больше единицы) последовательных процессах комбинирования в повторяющихся процессах комбинирования.

В такой конфигурации, поскольку комбинационный процесс выполняется k раз за период одного рабочего цикла (например, период одного цикла взвешивания) и требующие взвешивания объекты могут быть разгружены из каждого из внутреннего лотка и внешнего лотков k раз за период одного рабочего цикла (например, период одного цикла взвешивания), данный комбинационный весовой дозатор может быть с легкостью адаптирован к двум упаковочным машинам, работающим на высокой скорости, или к упаковочной машине сдвоенного типа, работающей на высокой скорости. Например, k может быть равно 2, 3 и т.д.

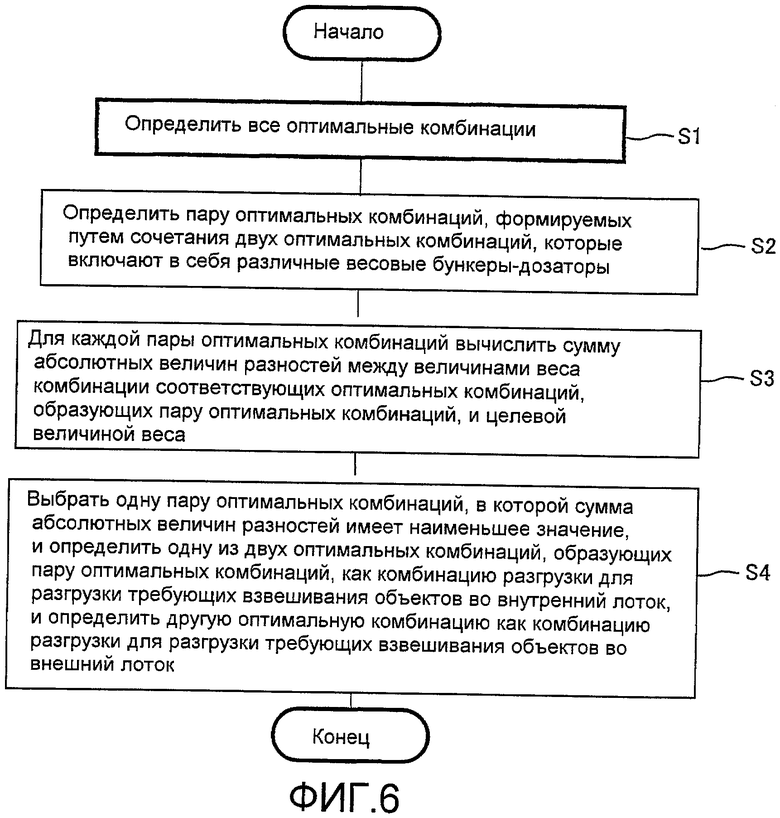

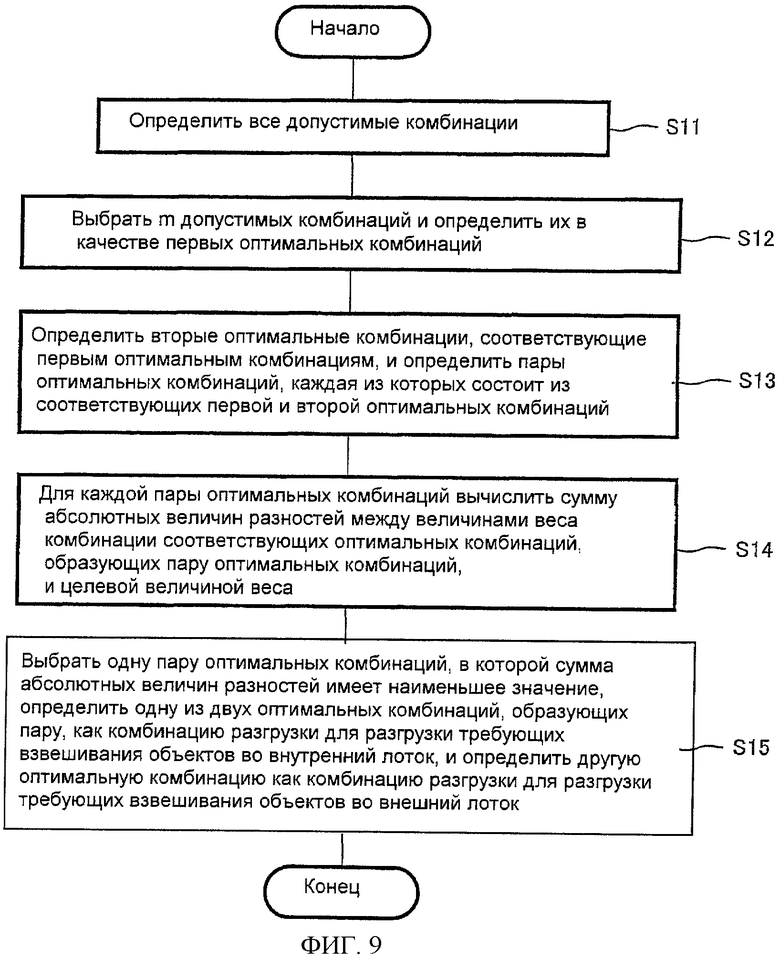

В комбинационном весовом дозаторе двенадцатого аспекта согласно комбинационному весовому дозатору четвертого или десятого аспекта процесс комбинирования, выполняемый средством вычисления комбинации, включает в себя:

первый процесс, в котором вычисление комбинации выполняется на основании весов требующих взвешивания объектов, которые удерживаются комбинационными бункерами-дозаторами, чтобы определить в качестве оптимальных комбинаций те комбинации бункеров-дозаторов, в которых величины веса комбинации находятся в допустимом диапазоне относительно целевой величины веса, и определяется оптимальная пара комбинаций, состоящая из двух оптимальных комбинаций, которые не включают в себя один и тот же комбинационный бункер-дозатор; и

второй процесс, в котором для каждой пары оптимальных комбинаций вычисляется сумма абсолютных величин разностей между величинами веса комбинации первой и второй оптимальных комбинаций, включенных в пару оптимальных комбинаций, и целевой величиной веса, выбирается одна пара оптимальных комбинаций, в которой сумма абсолютных величин разностей имеет наименьшее значение, и одна из двух оптимальных комбинаций, формирующих выбранную пару оптимальных комбинаций, определяется как первая комбинация разгрузки, а другая оптимальная комбинация определяется как вторая комбинация разгрузки.

В такой конфигурации, поскольку выбирается пара оптимальных комбинаций, в которых сумма абсолютных величин разностей между величина веса комбинации оптимальных комбинаций и целевой величиной веса имеет наименьшее значение, и две оптимальные комбинации, входящие в пару оптимальных комбинаций, определяются как комбинации разгрузки, точность взвешивания комбинации для требующих взвешивания объектов, которые разгружаются из комбинационных бункеров-дозаторов, входящих в соответствующие комбинации разгрузки, в целом может быть повышена.

В комбинационном весовом дозаторе тринадцатого аспекта согласно комбинационному весовому дозатору четвертого или десятого аспекта процесс комбинирования, выполняемый средством вычисления комбинации, включает в себя:

первый процесс, в котором вычисление комбинации выполняется на основании весов требующих взвешивания объектов, которые удерживаются комбинационными бункерами-дозаторами, чтобы определить в качестве допустимых комбинаций комбинации, формируемые из комбинационных бункеров-дозаторов, в которых величины веса комбинации находятся в допустимом диапазоне относительно целевой величины веса, из допустимых комбинаций m (где m больше единицы) допустимых комбинаций выбираются в качестве первых допустимых комбинаций путем предпочтения допустимых комбинаций, в которых абсолютные величины разностей между величинами веса комбинации и целевой величиной веса имеют наименьшее значение, одна допустимая комбинация, в которой абсолютная величина разности между величиной веса комбинации и целевой величиной веса имеет наименьшее значение, выбирается в качестве второй оптимальной комбинации из допустимых комбинаций, формируемых комбинационными бункерами-дозаторами, полученными путем исключения комбинационных бункеров-дозаторов, входящих в каждую из первых оптимальных комбинаций, чтобы определять m пар оптимальных комбинаций, каждая из которых формируется из соответствующих первой и второй оптимальных комбинаций; и

второй процесс, в котором для каждой пары оптимальных комбинаций вычисляется сумма абсолютных величин разностей между величинами веса комбинации оптимальных комбинаций, входящих в пару оптимальных комбинаций, и целевой величиной веса, выбирается одна пара оптимальных комбинаций, в которой сумма абсолютных величин разностей имеет наименьшее значение, и одна из первой и второй оптимальных комбинаций, формирующих выбранную пару оптимальных комбинаций, определяется как первая комбинация разгрузки, а другая оптимальная комбинация определяется как вторая комбинация разгрузки.

В такой конфигурации поскольку выбирается пара оптимальных комбинаций, в которой сумма абсолютных величин разностей между величинами веса комбинации первой и второй оптимальных комбинаций и целевой величиной веса имеет наименьшее значение и две оптимальные комбинации, входящие в пару оптимальных комбинаций, определяются как комбинации разгрузки, то точность взвешивания комбинации для требующих взвешивания объектов, которые разгружаются из комбинационных бункеров-дозаторов, входящих в соответствующие комбинации разгрузки, в целом может быть повышена.

В комбинационном весовом дозаторе четырнадцатого аспекта согласно комбинационному весовому дозатору четвертого или десятого аспекта процесс комбинирования выполняется средством вычисления комбинации так, что вычисление комбинации выполняется на основании весов требующих взвешивания объектов, которые удерживаются комбинационными бункерами-дозаторами, чтобы определить в качестве допустимых комбинаций те комбинации, в которых величины веса комбинации находятся в допустимом диапазоне относительно целевой величины веса, из всех допустимых комбинаций одна допустимая комбинация, в которой абсолютная величина разностей между величиной веса комбинации и целевой величиной веса, выбирается в качестве первой оптимальной комбинации, одна допустимая комбинация, в которой абсолютная величина разности между величиной веса комбинации и целевой величиной веса имеет наименьшее значение, выбирается в качестве второй оптимальной комбинации из допустимых комбинаций, которые формируются комбинационными бункерами-дозаторами, получаемыми путем исключения комбинационных бункеров-дозаторов, входящих в первую оптимальную комбинацию, и одна из первой и второй оптимальных комбинаций определяется как первая комбинация разгрузки, а другая определяется как вторая комбинация разгрузки.

В такой конфигурации одна допустимая комбинация, в которой абсолютная величина разности между величиной веса комбинации и целевой величиной веса имеет наименьшее значение, выбирается в качестве первой оптимальной комбинации из всех допустимых комбинаций, одна допустимая комбинация, в которой абсолютная величина разности между величиной веса комбинации и целевой величиной веса имеет наименьшее значение, выбирается в качестве второй оптимальной комбинации из допустимых комбинаций комбинационных бункеров-дозаторов, которые получаются путем исключения комбинационных бункеров-дозаторов, входящих в первую оптимальную комбинацию, и эти две оптимальные комбинации, соответственно, определяются как комбинации разгрузки. Соответственно, точность взвешивания комбинации для требующих взвешивания объектов, которые разгружаются из комбинационных бункеров-дозаторов, входящих в соответствующие комбинации разгрузки, в целом может быть повышена.

В вышеописанном комбинационном весовом дозаторе комбинационные бункеры-дозаторы могут представлять собой весовые бункеры-дозаторы, каждый из которых имеет две весовые камеры, расположенные рядом друг с другом в направлении, в котором расположены комбинационные бункеры-дозаторы, и они измеряют веса требующие взвешивания объектов, которые подаются в весовые камеры, причем каждая весовая камера сконфигурирована так, чтобы селективно разгружать требующие взвешивания объекты в направлении внутрь или в направлении наружу; и средство вычисления комбинации может быть сконфигурировано так, чтобы определять первую комбинацию разгрузки и вторую комбинацию разгрузки так, чтобы каждая из первой комбинации разгрузки и второй комбинации разгрузки включала в себя весовые камеры, удерживающие требующие взвешивания объекты, чей общий вес находится в допустимом диапазоне относительно целевой величины веса.

В такой конфигурации, поскольку комбинационные бункеры-дозаторы являются весовыми бункерами-дозаторами, каждый из которых имеет две весовые камеры, обеспечивается возможность сдерживания роста диаметра круга, в котором расположены комбинационные бункеры-дозаторы, и увеличения количества величин веса, используемых в вычислении комбинации, так что обеспечивается повышение точности взвешивания комбинации.

В вышеописанном комбинационном весовом дозаторе множество весовых бункеров-дозаторов могут быть расположены над комбинационными бункерами-дозаторами так, чтобы соответствовать комбинационным бункерам-дозаторам и чтобы измерять веса требующих взвешивания объектов, которые удерживаются весовыми бункерами-дозаторами. Кроме того, комбинационные бункеры-дозаторы могут представлять собой запоминающие бункеры-дозаторы, каждый из которых имеет две вмещающие камеры, в которые подаются требующие взвешивания объекты, веса которых были измерены весовыми бункерами-дозаторами, причем каждая вмещающая камера сконфигурирована так, чтобы селективно разгружать требующие взвешивания объекты в направлении внутрь или в направлении наружу. Кроме того, каждый весовой бункер-дозатор может быть сконфигурирован так, чтобы иметь возможность селективно разгружать требующие взвешивания объекты в одну из двух вмещающих камер связанного запоминающего бункера-дозатора. Сверх того, средство вычисления комбинации может быть сконфигурировано так, чтобы определять первую комбинацию разгрузки и вторую комбинацию разгрузки таким образом, что каждая из первой и второй комбинаций разгрузки включает в себя вмещающие камеры, удерживающие требующие взвешивания объекты, чей общий вес находится в допустимом диапазоне относительно целевой величины веса.

В такой конфигурации, поскольку комбинационные бункеры-дозаторы являются запоминающими бункерами-дозаторами, каждый из которых имеет две вмещающие камеры, обеспечивается возможность сдерживания роста диаметра окружной формы, в которой расположены комбинационные бункеры-дозаторы, и увеличения количества величин веса, используемых в вычислении комбинации, так что обеспечивается повышение точности взвешивания комбинации.

В вышеописанном комбинационном весовом дозаторе комбинационные бункеры-дозаторы могут быть расположены вдоль двух верхних линий и одной нижней линии, причем комбинационные бункеры-дозаторы, расположенные на двух верхних линиях, могут представлять собой весовые бункеры-дозаторы, каждый из которых измеряет величину веса требующих взвешивания объектов, удерживаемых весовым бункером-дозатором, а комбинационные бункеры-дозаторы, расположенные на одной нижней линии, могут представлять собой запоминающие бункеры-дозаторы, каждый из которых соответствует двум весовым бункерам-дозаторам и в каждый из которых подаются требующие взвешивания объекты, вес которых был измерен весовым бункером-дозатором. Кроме того, требующие взвешивания объекты, которые разгружаются в направлении внутрь из весовых бункеров-дозаторов, расположенных на внутренней линии из двух верхних линий, могут быть разгружены во внутренний лоток, а требующие взвешивания объекты, которые разгружаются в направлении наружу из весовых бункеров-дозаторов, расположенных на внутренней линии, могут быть разгружены в соответствующий запоминающий бункер-дозатор. Кроме того, требующие взвешивания объекты, которые разгружаются в направлении внутрь из весовых бункеров-дозаторов, расположенных на внешней линии из двух верхних линий, могут быть разгружены в соответствующий запоминающий бункер-дозатор, а требующие взвешивания объекты, которые разгружаются в направлении наружу из весовых бункеров-дозаторов, расположенных на внешней линии, могут быть разгружены во внешний лоток.

В такой конфигурации, поскольку комбинационные бункеры-дозаторы представляют собой запоминающие бункеры-дозаторы на двух верхних линиях и запоминающие бункеры-дозаторы на одной нижней линии, обеспечивается возможность сдерживания роста диаметра окружной формы, в которой расположены комбинационные бункеры-дозаторы, и увеличения количества величин веса, используемых в вычислении комбинации, так что обеспечивается повышение точности взвешивания комбинации.

Полезные эффекты изобретения

Настоящее изобретение имеет вышеописанную конфигурацию и обеспечивает преимущества, заключающиеся в том, что комбинационный весовой дозатор имеет накапливающие лотки, сделанные с относительно простой конструкцией, и оно способно сокращать время, необходимое для транспортировки требующих взвешивания объектов по накапливающим лоткам независимо от характеристик почти всех требующих взвешивания объектов, и, соответственно, работать на высокой скорости без ухудшения точности взвешивания комбинации. К тому же, настоящее изобретение обеспечивает преимущество, заключающееся в том, что комбинационный весовой дозатор способен разгружать требующие взвешивания объекты в два входа упаковочной машины, используя простую структуру.

Вышеуказанные и дополнительные цели, отличительные признаки и преимущества настоящего изобретения будут очевидны из следующего подробного описания предпочтительных вариантов осуществления со ссылкой на сопутствующие чертежи.

Краткое описание чертежей

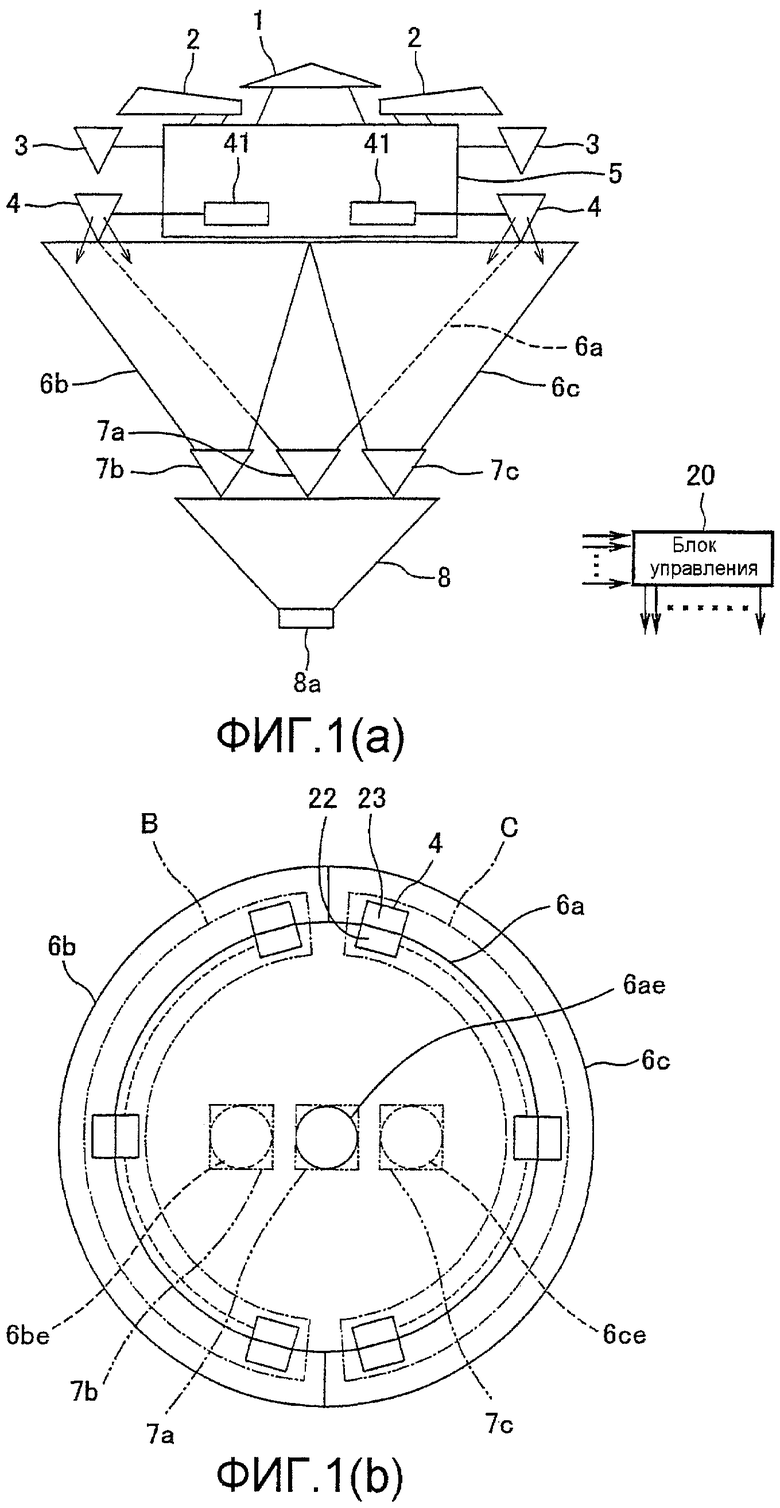

Фиг.1(a) - схематический частичный боковой разрез комбинационного весового дозатора согласно Примеру 1 первого варианта осуществления настоящего изобретения;

Фиг.1(b) - вид сверху накапливающих лотков и весовых бункеров-дозаторов комбинационного весового дозатора;

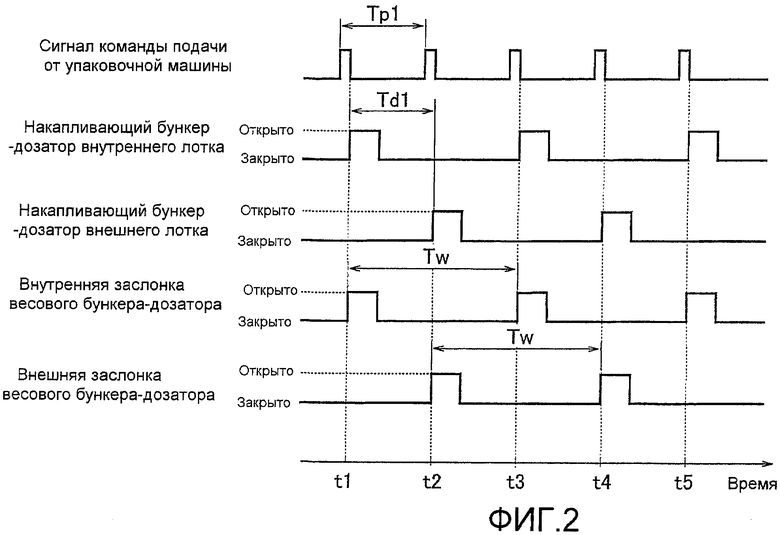

Фиг.2 - временная диаграмма, иллюстрирующая работу комбинационного весового дозатора в двухсменном режиме согласно первому варианту осуществления настоящего изобретения;

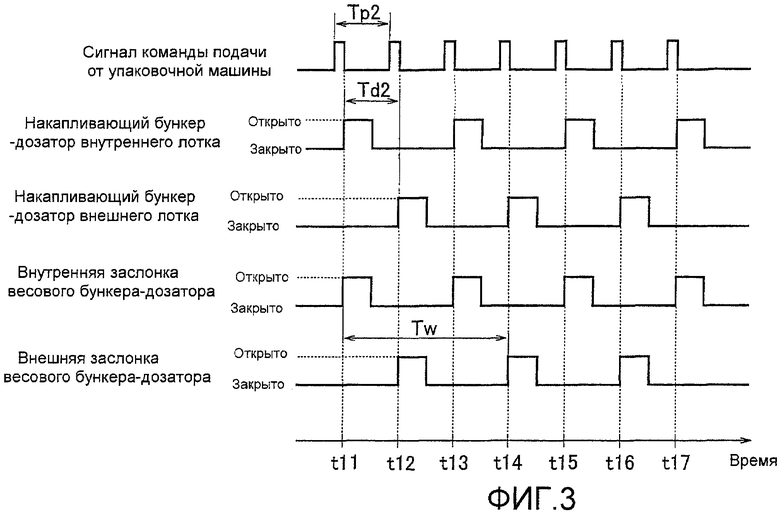

Фиг.3 - временная диаграмма, иллюстрирующая работу комбинационного весового дозатора в трехсменном режиме согласно первому варианту осуществления настоящего изобретения;

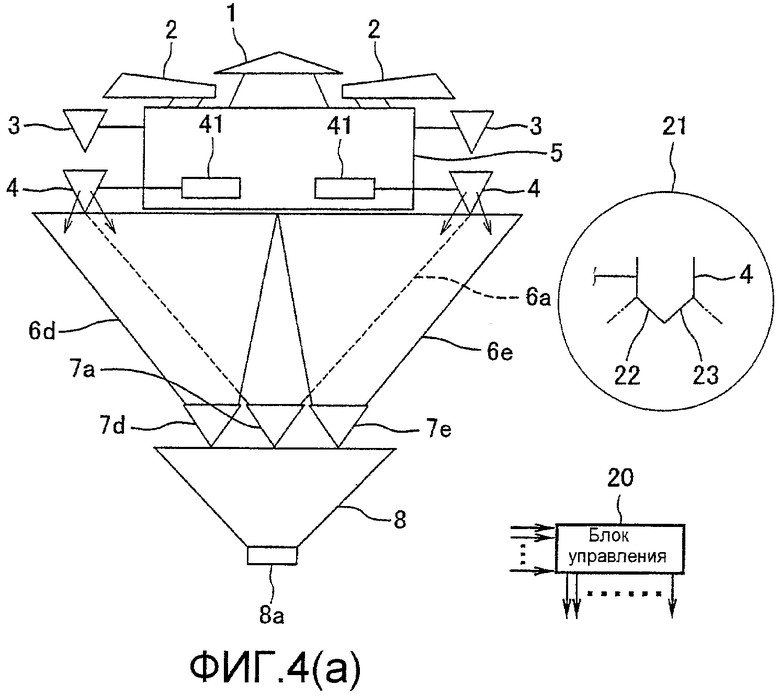

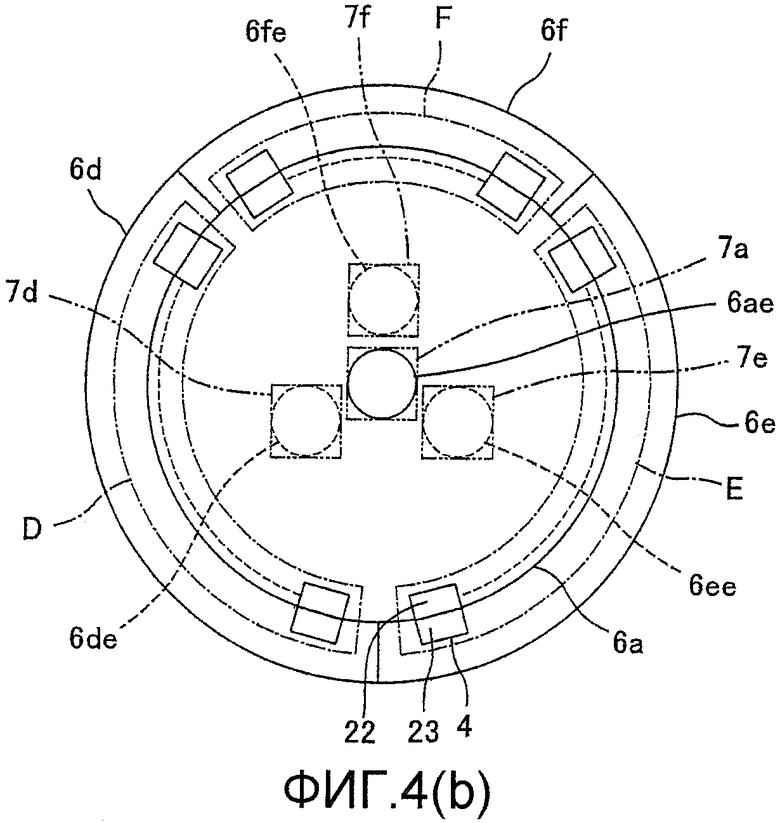

Фиг.4(a) - схематический частичный боковой разрез комбинационного весового дозатора согласно Примеру 2 первого варианта осуществления настоящего изобретения;

Фиг.4(b) - вид сверху накапливающих лотков и весовых бункеров-дозаторов комбинационного весового дозатора;

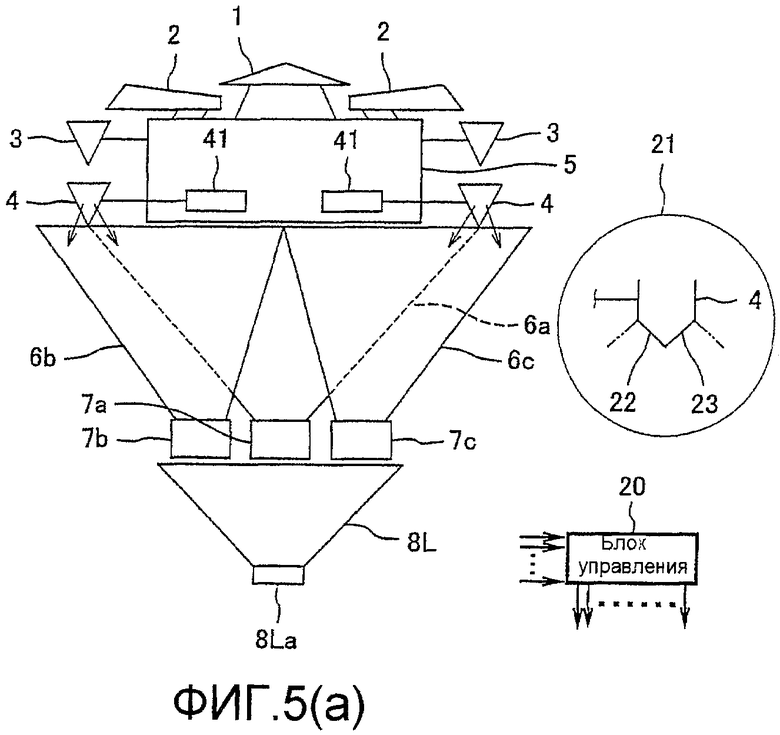

Фиг.5(a) - схематический частичный боковой разрез комбинационного весового дозатора согласно второму варианту осуществления настоящего изобретения;

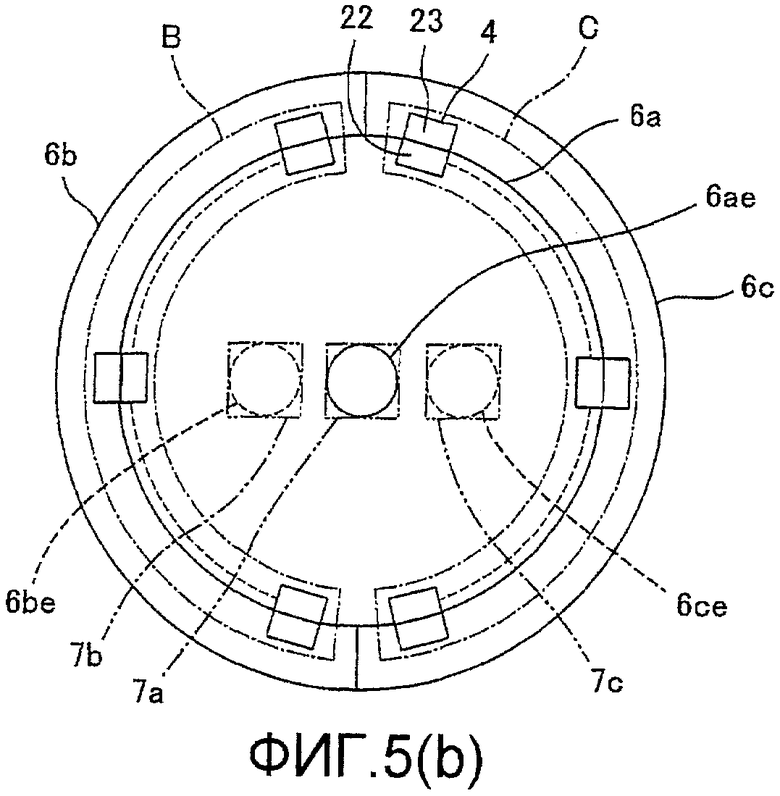

Фиг.5(b) - схематический вид сверху накапливающих лотков и весовых бункеров-дозаторов комбинационного весового дозатора;

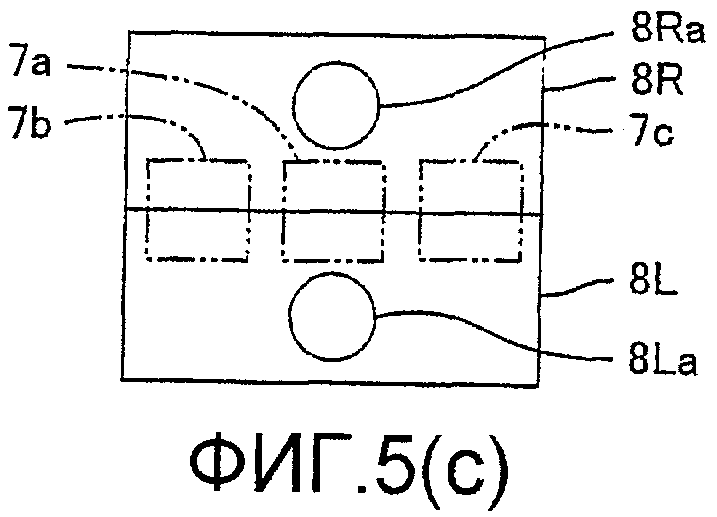

Фиг.5(c) - схематический вид сверху двух нижних лотков комбинационного весового дозатора;

Фиг.6 - схема последовательности операций, иллюстрирующая процедуру первого процесса комбинирования в комбинационном весовом дозаторе согласно второму варианту осуществления настоящего изобретения;

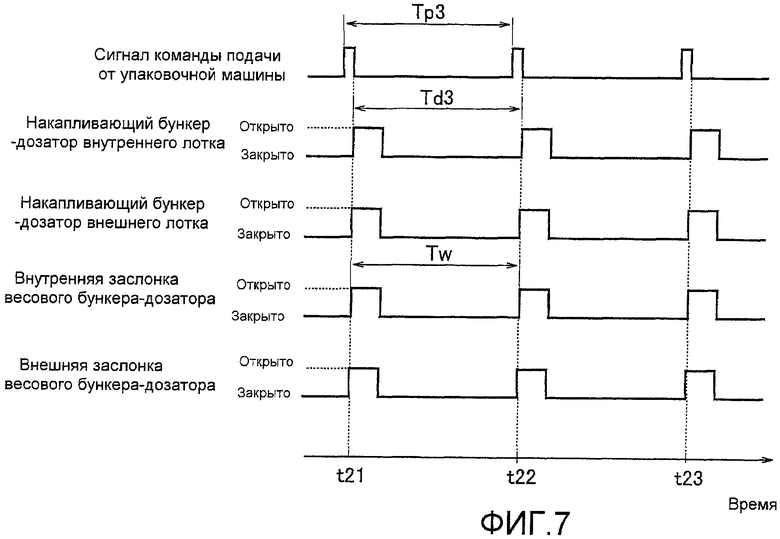

Фиг.7 - временная диаграмма, иллюстрирующая первый пример работы комбинационного весового дозатора согласно второму варианту осуществления настоящего изобретения;

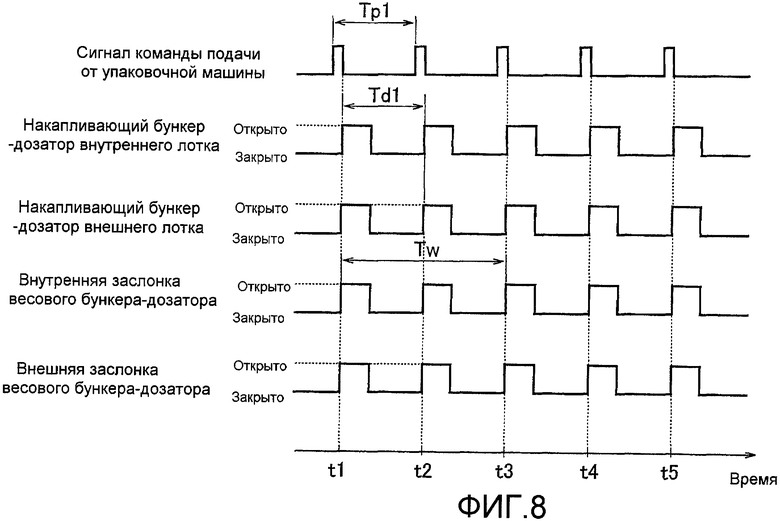

Фиг.8 - временная диаграмма, иллюстрирующая второй пример работы комбинационного весового дозатора согласно второму варианту осуществления настоящего изобретения;

Фиг.9 - схема последовательности операций, иллюстрирующая процедуру второго процесса комбинирования в комбинационном весовом дозаторе согласно второму варианту осуществления настоящего изобретения;

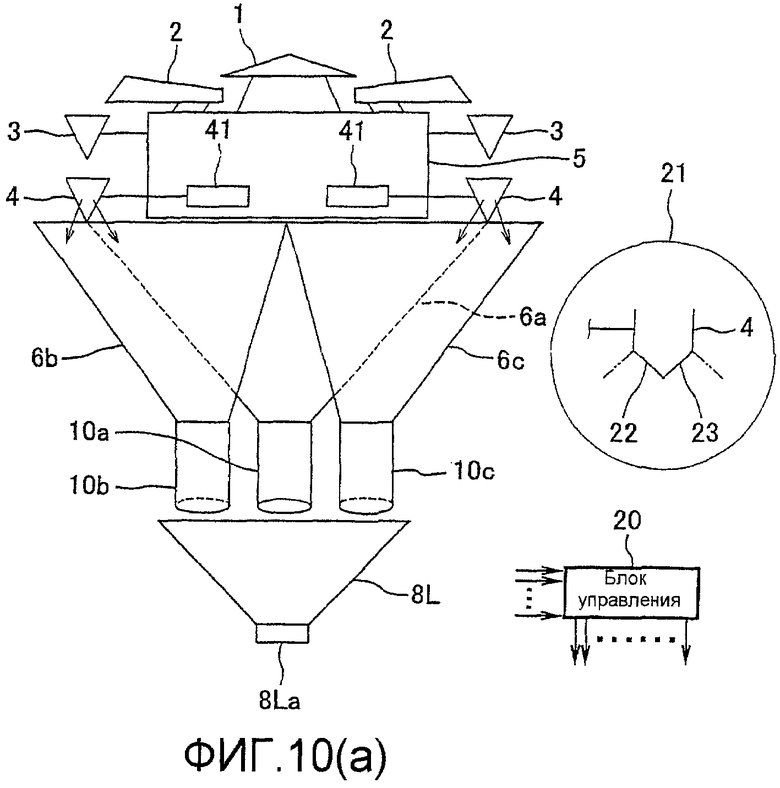

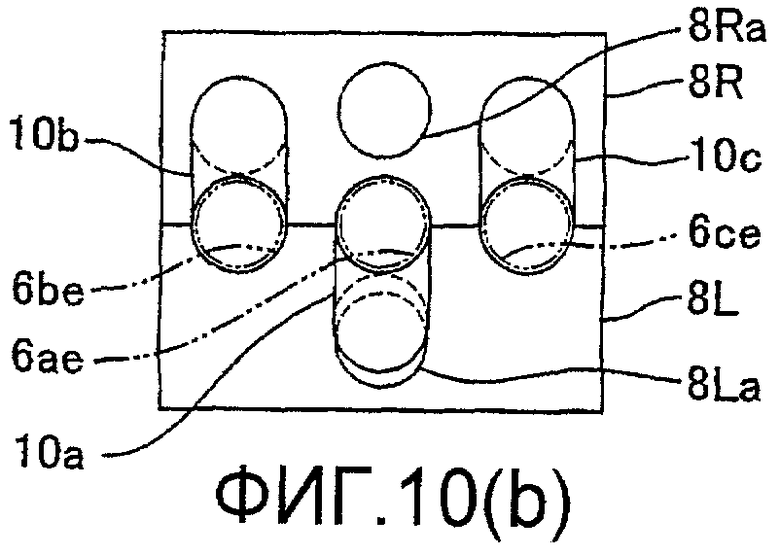

Фиг.10(a) - схематический частичный боковой разрез, иллюстрирующий пример конфигурации комбинационного весового дозатора согласно второму варианту осуществления настоящего изобретения, который не снабжен накапливающим бункером-дозатором;

Фиг.10(b) - схематический вид сверху двух нижних лотков и трубок комбинационного весового дозатора;

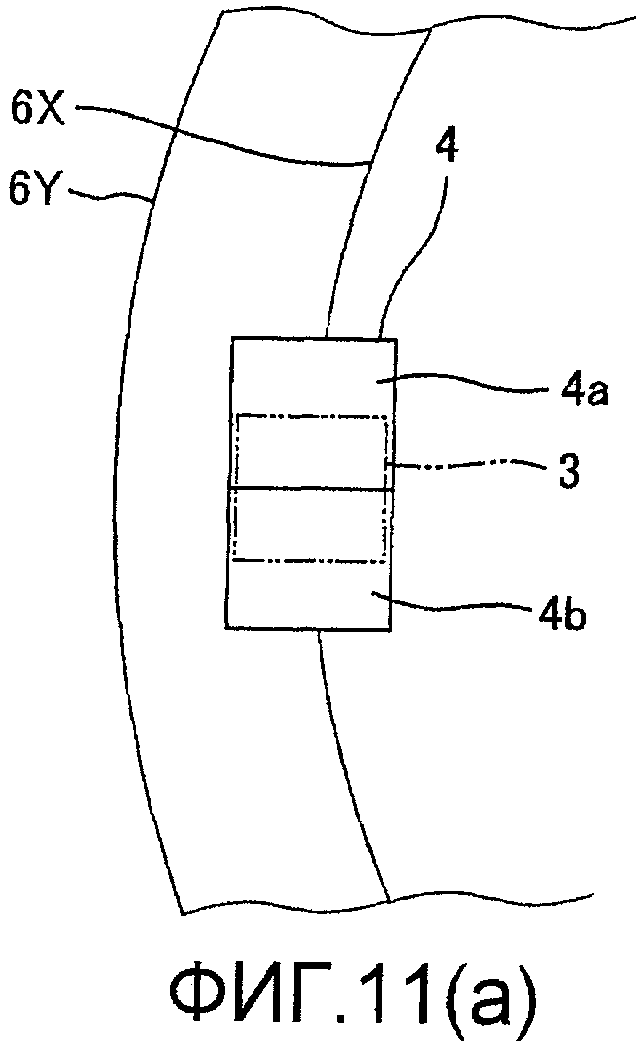

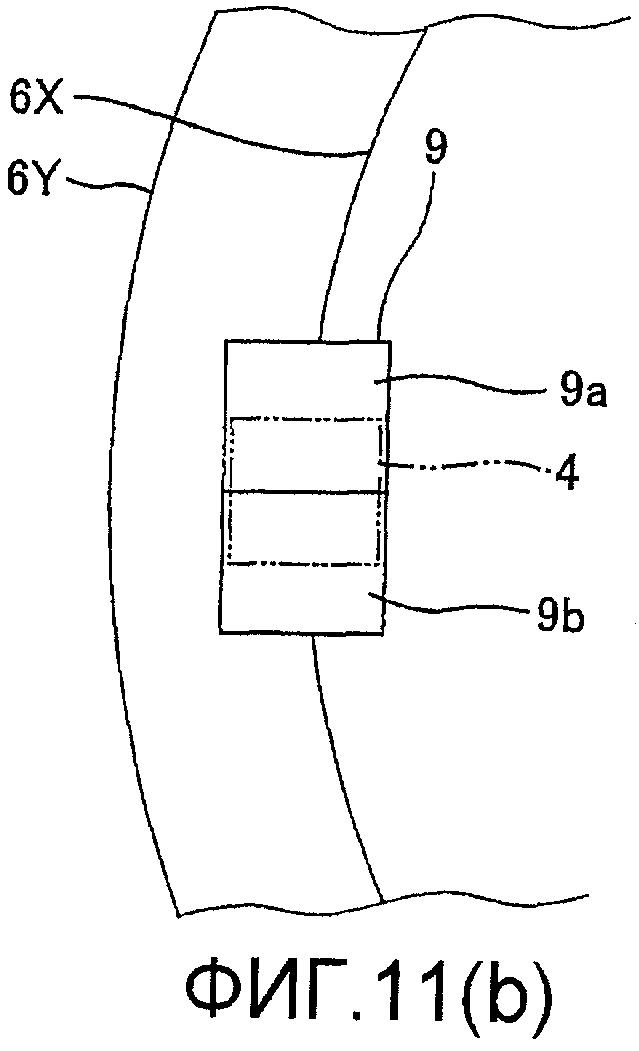

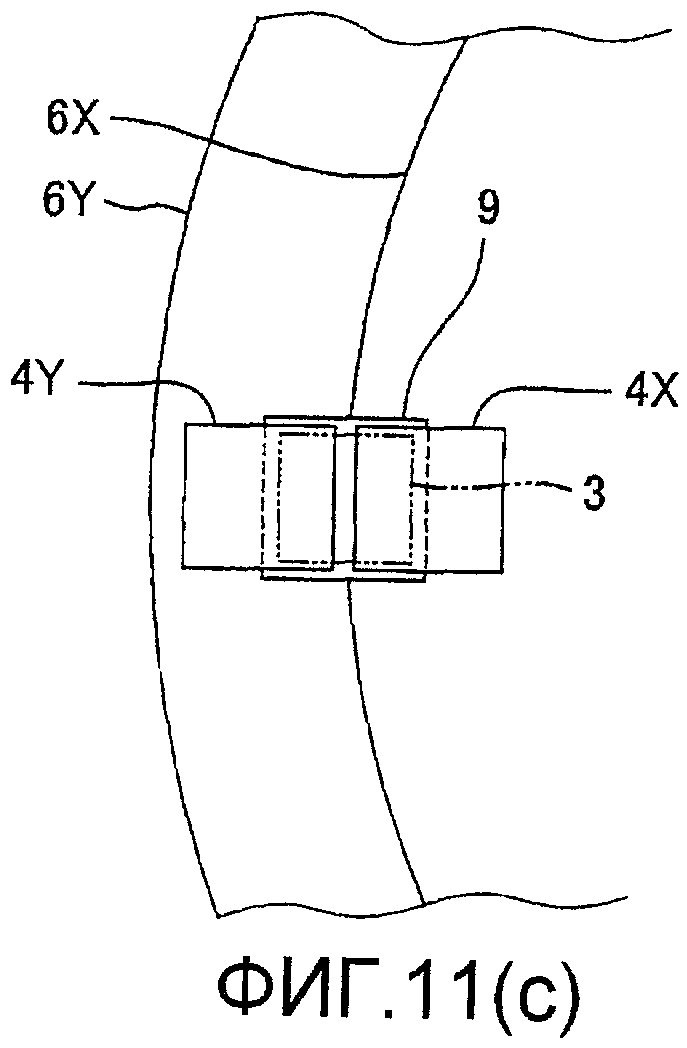

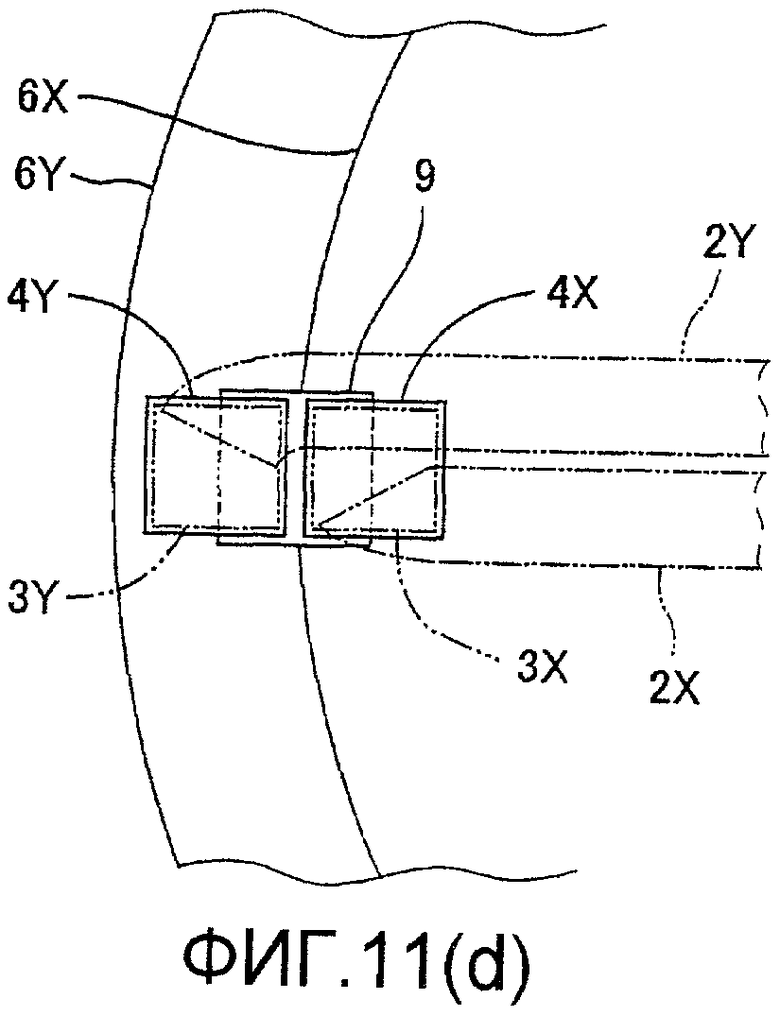

Фиг.11(a)-11(d) - схематически виды, иллюстрирующие другие примеры бункеров-дозаторов для использования в комбинационных весовых дозаторах согласно первому и второму вариантам осуществления настоящего изобретения;

Фиг.12 - схематический частичный боковой разрез комбинационного весового дозатора согласно первому примеру обычного комбинационного весового дозатора;

Фиг.13(a) - схематический частичный боковой разрез комбинационного весового дозатора согласно второму примеру обычного комбинационного весового дозатора;

Фиг.13(b) - схематический вид сверху, иллюстрирующий накапливающие лотки и весовые бункеры-дозаторы комбинационного весового дозатора.

Описание ссылочных номеров

1- рассеивающий дозатор;

2- линейный дозатор;

3- питающий бункер-дозатор;

4- весовой бункер-дозатор;

5- центральный базовый корпус;

6a - внутренний лоток;

6b, 6c, 6d, 6e, 6f - внешний лоток;

7a, 7b, 7c, 7d, 7e, 7f - накапливающий бункер-дозатор;

8, 8L, 8R- нижний лоток;

20 - блок управления.

Наилучший вариант осуществления изобретения

Ниже, со ссылкой на прилагаемые чертежи, подробно описаны варианты осуществления настоящего изобретения.

Первый вариант осуществления

Пример 1

Фиг.1(a) представляет собой схематический частичный боковой разрез комбинационного весового дозатора согласно Примеру 1 первого варианта осуществления настоящего изобретения, а

Фиг.1(b) представляет собой схематический вид сверху накапливающих лотков (внутренних лотков и двух внешних лотков) комбинационного весового дозатора.

Как показано на Фиг.1(a), комбинационный весовой дозатор сконструирован так, что центральный базовый корпус (корпус) 5 расположен в центре комбинационного весового дозатора и поддерживается, например, на четырех ножках (не показаны), а рассеивающий дозатор 1, имеющий коническую форму, установлен на верхней части центрального базового корпуса 5, чтобы путем вибрации радиально рассеивать требующие взвешивания объекты, подаваемые из внешнего питающего устройства. Вокруг рассеивающего дозатора 1 предоставлено множество линейных дозаторов 2, чтобы посредством вибрации транспортировать требующие взвешивания объекты, которые были переданы из рассеивающего дозатора 1, в соответствующие питающие бункеры-дозаторы 3. Под линейными дозаторами 2 расположено множество питающих бункеров-дозаторов 3 и множество весовых бункеров-дозаторов 4, причем они расположены в форме окружности таким образом, что каждый питающий бункер-дозатор 3 и каждый весовой бункер-дозатор 4 соответствуют одному из линейных дозаторов 2. Рассеивающий дозатор 1, линейные дозаторы 2, питающие бункеры-дозаторы 3 и весовые бункеры-дозаторы 4 установлены на центральном базовом корпусе 5. Внутри центрального базового корпуса 5 расположены предназначенные для них узлы привода (вибрационное устройство для рассеивающего дозатора 1 и линейных дозаторов 2, открывающие и закрывающие заслонку устройства для питающих бункеров-дозаторов 3 и весовых бункеров-дозаторов 4 и т.д.). К каждому весовому бункеру-дозатору 4 прикреплен датчик 41 веса, такой как динамометрический датчик, который измеряет вес требующих взвешивания объектов, находящихся внутри весового бункера-дозатора 4. Датчики 41 веса расположены внутри центрального базового корпуса 5 вместе с узлами привода. Каждый датчик 41 веса выводит измеренную величину в блок 20 управления.

Под весовыми бункерами-дозаторами 4, расположенными в форме окружности, находится внутренний лоток 6a, имеющий, по существу, форму перевернутого усеченного конуса, а внешние лотки 6b и 6c расположены вокруг внутреннего лотка 6a таким образом, что внешние лотки 6b и 6c формируют две части формы, верхнее отверстие которого находится на одной оси с отверстием внутреннего лотка 6a. То есть два внешних лотка 6b и 6c расположены так, чтобы окружать верхнее отверстие внутреннего лотка 6a.

Каждый весовой бункер-дозатор 4 снабжен двумя заслонками, чтобы обеспечить возможность селективно разгружать требующие взвешивания объекты во внутренний лоток 6a или во внешний лоток 6a или 6b, расположенные под ним. На Фиг. 1(a) внутри окружности 21 проиллюстрированы, по существу, фактические формы весового бункера-дозатора 4 и заслонки. Более конкретно, каждый весовой бункер-дозатор 4 снабжен заслонкой (далее - внутренней заслонкой) 22 для разгрузки требующих взвешивания объектов во внутренний лоток 6a, и заслонкой (далее - внешней заслонкой) 23 для разгрузки требующих взвешивания объектов во внешний лоток 6b или 6c. Соответственно, часть нижней поверхности одной стороны весового бункера-дозатора 4, показанного на Фиг.1(b), соответствует внутренней заслонке 22, а часть нижней поверхности другой стороны соответствует внешней заслонке 23.

Группа B, включающая в себя весовые бункеры-дозаторы 4, расположенные над внешним лотком 6b, соответствует внешнему лотку 6b. Каждых из весовых бункеров-дозаторов 4 из группы B способен селективно разгружать требующие взвешивания объекты во внутренний лоток 6a или во внешний лоток 6b. Аналогично, группа C, включающая в себя весовые бункеры-дозаторы 4, расположенные над внешним лотком 6c, соответствует внешнему лотку 6c. Каждых из весовых бункеров-дозаторов 4 из группы C способен селективно разгружать требующие взвешивания объекты во внутренний лоток 6a или во внешний лоток 6c.

Накапливающие бункеры-дозаторы 7a, 7b и 7c предоставлены у разгрузочных отверстий 6ae, 6be и 6ce в нижних частях лотков 6a, 6b и 6c соответственно. Один нижний лоток 8 расположен под тремя накапливающими бункерами-дозаторами 7a, 7b и 7c. Нижний лоток 8 служит для транспортировки требующих взвешивания объектов, которые были разгружены из всех накапливающих бункеров-дозаторов 7a, 7b и 7c, и для их разгрузки через разгрузочное отверстие 8a, расположенное в его нижней части.

Под нижним лотком 8 комбинационного весового дозатора расположена одна упаковочная машина (например, упаковочная машина для расфасовки в пакетики с продольной транспортировкой объектов) с одним входом. Требующие взвешивания объекты, которые были разгружены из разгрузочного отверстия 8a нижнего лотка 8, подаются во вход упаковочной машины. При изготовлении упаковочных пакетов упаковочная машина загружает требующие взвешивания объекты, которые были выгружены из комбинационного весового дозатора, в упаковочные пакеты и упаковывает их. Так, в настоящем изобретении требующие взвешивания объекты, которые были разгружены из всех накапливающих бункеров-дозаторов 7a, 7b и 7c, конфигурируются так, чтобы быть поданными в один и тот же вход упаковочной машины.

Блок 20 управления включает в себя средство управления и средство вычисления комбинации, чтобы управлять работой комбинационного весового дозатора и чтобы выполнять процесс комбинирования для определения комбинации (комбинации разгрузки), формируемой из весовых бункеров-дозаторов 4, которые должны разгрузить требующие взвешивания объекты. В процессе комбинирования вычисление комбинации выполняется на основании измеренных величин (измеренных величин весов требующих взвешивания объектов, находящихся внутри весовых бункеров-дозаторов 4, которые определяются посредством датчиков 41 веса) весовых бункеров-дозаторов 4, чтобы определить одну комбинацию, образуемую из весовых бункеров-дозаторов 4, в которой величина веса комбинации, являющаяся суммой измеренных величин, находится в допустимом диапазоне (предопределенном диапазоне веса) относительно целевой величины веса, чтобы определить ее как оптимальную комбинацию. Если количество комбинаций, в которых измеренные величины находятся в допустимом диапазоне относительно целевой величины веса, больше одной, то комбинация, в которой, например, суммарная измеренная величина ближе всего к целевой величине веса (или комбинация, измеренная величина которой совпадает с целевой величиной веса, при наличии таковой), то есть комбинация, в которой абсолютная величина разности между суммарной измеренной величиной и целевой величиной веса имеет наименьшее значение, определяется как оптимальная комбинация. В первом варианте осуществления оптимальная комбинация является комбинацией разгрузки. В комбинационном весовом дозаторе целевая величина веса и допустимый диапазон относительно целевой величины веса устанавливаются предварительно. Допустимый диапазон определяется таким образом, что, например, целевая величина веса задается как нижняя пороговая величина, а величина, которая больше целевой величины веса, задается как верхняя пороговая величина. Например, когда целевая величина веса задается равной 400 г, нижняя пороговая величина допустимого диапазона устанавливается равной 400 г, что равно целевой величине веса, а верхняя пороговая величина допустимого диапазона устанавливается равной 420 г, что больше целевой величины веса. Альтернативно, допустимый диапазон может быть определен таким образом, что величина, которая меньше целевой величины веса, устанавливается как нижняя пороговая величина, а верхняя пороговая величина не устанавливается (в этом случае предполагается, что верхняя пороговая величина бесконечна).

Ниже описаны основные принципы работы комбинационного весового дозатора, сконфигурированного, как описано выше.

Требующие взвешивания объекты подаются из внешнего подающего устройства в рассеивающий дозатор 1. Рассеивающий дозатор 1 подает требующие взвешивания объекты в питающий бункер дозатор 3 через линейный дозатор 2. Питающий дозатор 3 подает требующие взвешивания объекты в весовой бункер-дозатор 4. Датчик 41 веса измеряет вес требующих взвешивания объектов, которые были поданы в каждый весовой бункер-дозатор 4, и передает измеренную величину в блок 20 управления. Далее, выполняется вышеописанный процесс комбинирования, чтобы определить оптимальную комбинацию. Весовые бункеры-дозаторы 4, выбранные для формирования оптимальной комбинации разгрузки, разгружают требующие взвешивания объекты, и питающий бункер-дозатор 3 подает требующие взвешивания объекты в пустые весовые бункеры-дозаторы 4. Линейный дозатор 2 подает требующие взвешивания объекты в пустой питающий бункер-дозатор 3.

В настоящем изобретении комбинационный процесс выполняется последовательно, и весовые бункеры-дозаторы 4 разгружают требующие взвешивания объекты таким образом, что направление разгрузки весовых бункеров-дозаторов 4 переключается для каждой оптимальной комбинации, определяемой в процессе комбинирования. Более конкретно, весовые бункеры-дозаторы 4 разгружают требующие взвешивания объекты попеременно во внутренний лоток 6a и во внешний лоток 6b или 6c для соответствующих комбинаций разгрузки, определяемых последовательно. В соответствии с разгрузкой накапливающий бункер-дозатор 7a внутреннего лотка и накапливающий бункер-дозатор 7b или 7c внешнего лотка попеременно разгружают требующие взвешивания объекты.

Ниже подробно описана работа комбинационного весового дозатора, выполняемая, когда комбинационный весовой дозатор сконфигурирован так, чтобы выполнять работу в двухсменном режиме. При работе в двухсменном режиме количество весовых бункеров-дозаторов 4 в каждой из групп B и C может быть установлено равным семи, так что общее количество весовых бункеров-дозаторов 4 в каждой из групп B и C составляет четырнадцать, а количестве весовых бункеров-дозаторов 4, которые будут выбраны в процессе комбинирования (количество весовых бункеров-дозаторов 4, которые будут выбраны для формирования оптимальной комбинации), может быть установлено равным четырем. Благодаря этому предоставляется возможность обеспечения точности взвешивания, по существу, такой же высокой, как и в случае работы в односменном режиме, выполняемой в условиях, когда общее количество весовых бункеров-дозаторов 4 равно десяти, а количество весовых бункеров-дозаторов 4, которые будут выбраны в процессе комбинирования, равно четырем. Фраза "количество весовых бункеров-дозаторов, которые будут выбраны в процессе комбинирования, устанавливается равным четырем" означает, что линейный дозатор 2 и другие сконфигурированы так, чтобы целевая величина подачи требующих взвешивания объектов, которые подаются из каждого питающего бункера-дозатора 3 в весовой бункер-дозатор 4 за один раз, равна примерно 1/4 целевой величины веса.

Фиг.2 представляет собой временную диаграмму, иллюстрирующую работу в двухсменном режиме, выполняемую в комбинационном весовом дозаторе согласно настоящему варианту осуществления.

Период Tw одного цикла взвешивания равен, например, временному периоду, необходимому для выполнения процедуры, в которой весовые бункеры-дозаторы 4, выбранные для формирования комбинации разгрузки, определенной в процессе комбинирования в предыдущем цикле взвешивания, начинают разгружать требующие взвешивания объекты, требующие взвешивания объекты последовательно подаются в весовые бункеры-дозаторы 4, формирующие комбинацию разгрузки, проходит время для стабилизации датчиков 41 веса, датчики 41 веса измеряют веса требующих взвешивания объектов, и далее выполняется процесс комбинирования для определения комбинации разгрузки с использованием, по меньшей мере, измеренных величин весовых бункеров-дозаторов 4. В Примере, показанном на Фиг.2, период Tw одного цикла взвешивания равен периоду одного рабочего цикла. Период одного рабочего цикла равен, например, временному периоду, необходимому для выполнения процедуры, в которой непосредственно после определения комбинации разгрузки в процессе комбинирования в предыдущем рабочем цикле весовые бункеры-дозаторы 4, выбранные для формирования комбинации разгрузки, разгружают требующие взвешивания объекты, требующие взвешивания объекты последовательно подаются в эти весовые бункеры-дозаторы 4, формирующие комбинацию разгрузки, проходит время для стабилизации датчиков 41 веса, датчики 41 веса измеряют веса требующих взвешивания объектов, и далее выполняется процесс комбинирования для определения комбинации разгрузки с использованием, по меньшей мере, измеренных величин весовых бункеров-дозаторов 4. Соответственно, период Tw одного цикла взвешивания равен периоду одного рабочего цикла в том случае, когда время допуска, время ожидания и т.п., которое проходит с момента, когда в процессе комбинирования определяется комбинации разгрузки, до момента, когда бункеры-дозаторы 4, выбранные для формирования комбинации разгрузки, начинают разгружать требующие взвешивания объекты, равно нулю. Фиг.2 иллюстрирует случай, когда вышеописанное время допуска, время ожидания и т.п. равны нулю.

Двухсменный режим работы в настоящем варианте осуществления выполняется так, что процесс комбинирования выполняется один раз за период Tw/2, и весовые бункеры-дозаторы 4, образующие оптимальную комбинацию, выбранную в процессе комбинирования, разгружают требующие взвешивания объекты. Процесс комбинирования в двухсменном режиме работы выполняется так, что вычисление комбинации выполняется с помощью измеренных величин (величин веса требующих взвешивания объектов) весовых бункеров-дозаторов 4, удерживающих требующие взвешивания объекты, величины веса которых были измерены посредством датчиков 41 веса, чтобы выбрать одну комбинацию, формируемую весовыми бункерами-дозаторами 4, в которых суммарная измеренная величина находится в предопределенном диапазоне веса, и чтобы определить ее как оптимальную комбинацию, причем измеренные величины всех весовых бункеров-дозаторов 4 используются в вычислении комбинации в двух непрерывных процессах комбинирования. Весовые бункеры-дозаторы 4, образующие оптимальные комбинации, последовательно выбираемые в результате процессов комбинирования, которые повторяются один раз в течение каждого периода Tw/2, разгружают требующие взвешивания объекты попеременно во внутренний лоток 6a и во внешний лоток 6a или 6c для соответствующих оптимальных комбинаций, и в соответствии с разгрузкой накапливающий бункер-дозатор 7a и накапливающий бункер-дозатор 7b или 7c попеременно разгружают требующие взвешивания объекты. Соответственно, требующие взвешивания объекты подаются в упаковочную машину по два раза за период Tw одного цикла взвешивания. В этом случае период Td1 одного цикла разгрузки для каждого блока комбинационного весового дозатора равен 1/2 периода Tw одного цикла взвешивания. Период Td1 одного цикла разгрузки равен периоду Tp1 одного цикла упаковки для упаковочной машины. Несмотря на то что в двух непрерывных процессах комбинирования при вычислении комбинации используются измеренные величины всех весовых бункеров дозаторов 4, использование измеренных величин всех весовых бункеров-дозаторов 4 необязательно. Например, в тех случаях, когда общее количество весовых бункеров-дозаторов 4 имеет большое значение, измеренные величины всех весовых бункеров-дозаторов 4 иногда не используются при вычислении комбинации в двух непрерывных процессах комбинирования, если количество измеренных величин, используемых в одном вычислении комбинации, ограничено, то есть если это количество предопределено.

Принимая, например, сигнал команды подачи из упаковочной машины в качестве ввода, блок 20 управления приводит накапливающий бункер-дозатор 7a внутреннего лотка к открытию его заслонок, чтобы разгрузить требующие взвешивания объекты в упаковочную машину в ответ на сигнал команды подачи (момент t1). Кроме того, блок 20 управления приводит весовые бункеры-дозаторы 4, выбранные для формирования оптимальной комбинации, к открытию их внутренних заслонок 22 на основании такта работы заслонки накапливающего бункера-дозатора 7a, чтобы разгрузить требующие взвешивания объекты из весовых бункеров-дозаторов 4 во внутренний лоток 6a (момент t1). Принимая последующий сигнал команды подачи в качестве ввода, блок 20 управления приводит накапливающий бункер-дозатор 7b или 7c внешнего лотка к открытию его заслонки, чтобы разгрузить требующие взвешивания объекты в упаковочную машину в ответ на сигнал команды подачи (момент t2). Кроме того, блок 20 управления приводит весовые бункеры-дозаторы 4, выбранные для формирования оптимальной комбинации, к открытию их внешних заслонок 23 на основании такта работы заслонки накапливающего бункера-дозатора 7b или 7c, чтобы разгрузить требующие взвешивания объекты из весовых бункеров-дозаторов 4 во внутренний лоток 6a или 6b (момент t2). Далее, принимая последующий сигнал команды подачи в качестве ввода, блок 20 управления приводит накапливающий бункер-дозатор 7a внутреннего лотка к открытию его заслонки, чтобы разгрузить требующие взвешивания объекты в упаковочную машину в ответ на сигнал команды подачи, а также приводит весовые бункеры-дозаторы 4, выбранные для формирования оптимальных комбинаций, к открытию их внутренних заслонок 22, чтобы разгрузить требующие взвешивания объекты из весовых бункеров-дозаторов 4 во внутренний лоток 6a (момент t3). Далее аналогичная операция выполняется повторно.

В операции, показанной на Фиг.2, требующие взвешивания объекты, которые были разгружены из весовых бункеров-дозаторов 4 путем открытия внутренних заслонок в момент t1, собираются и удерживаются в накапливающем бункере-дозаторе 7a внутреннего лотка до момента t3, и накапливающий бункер-дозатор 7a открывает свою заслонку, чтобы разгрузить требующие взвешивания объекты в упаковочную машину в момент t3. Схожим образом требующие взвешивания объекты, которые были разгружены из весовых бункеров-дозаторов 4 путем открытия их внешних заслонок 23 в момент t2, собираются и удерживаются в накапливающем бункере-дозаторе 7b или 7c внешнего лотка до момента t4, и накапливающий бункер-дозатор 7b или 7c открывает свою заслонку, чтобы разгрузить требующие взвешивания объекты в упаковочную машину в момент t4.

Как описано выше, весовые бункеры-дозаторы 4, образующие оптимальные комбинации, разгружают требующие взвешивания объекты попеременно во внутренний лоток 6a и во внешний лоток 6b или 6c, и в соответствии с разгрузкой накапливающий бункер-дозатор 7a внутреннего лотка и накапливающий бункер-дозатор 7b или 7c внешнего лотка попеременно разгружают требующие взвешивания объекты в упаковочную машину. Несмотря на то что в операции с Фиг.2 моменты открытия и закрытия заслонки накапливающего бункера-дозатора 7a соответствуют моментам открытия и закрытия внутренних заслонок 22 весовых бункеров-дозаторов 4, а моменты открытия и закрытия заслонки накапливающего бункера-дозатора 7b или 7c соответствуют моментам открытия и закрытия внешних заслонок 23 весовых бункеров-дозаторов 4, это всего лишь пример. Например, блок 20 управления может так управлять моментами открытия и закрытия заслонок 22 и 23 весовых бункеров-дозаторов 4 на основании моментов открытия и закрытия заслонок накапливающих бункеров-дозаторов 7a, 7b и 7с, чтобы обеспечить разницу между моментами открытия и закрытия.

Путем приведения комбинационного весового дозатора к выполнению работы в двухсменном режиме, как описано выше, комбинационный весовой дозатор способен разгружать требующие взвешивания объекты в упаковочную машину один раз за каждый период Tw/2 на скорости, которая в два раза выше, чем скорость работы в односменном режиме. Это обеспечивает возможность адаптации комбинационного весового дозатора к упаковочной машине, работающей на высокой скорости.

Ниже подробно описана работа комбинационного весового дозатора, выполняемая, когда комбинационный весовой дозатор сконфигурирован так, чтобы выполнять работу в трехсменном режиме. В трехсменном режиме работы, например, количество весовых бункеров-дозаторов 4 в каждой из групп B и C может быть установлено равным девяти, так что общее количество весовых бункеров-дозаторов 4 устанавливается равным восемнадцати, и количество весовых бункеров-дозаторов 4 в каждой из групп B и C, которые будут выбраны в процессе комбинирования, устанавливается равным четырем.

Благодаря этому предоставляется возможность обеспечения точности взвешивания, по существу, такой же высокой, как и в случае работы в односменном режиме, выполняемой в условиях, когда общее количество весовых бункеров-дозаторов 4 равно десяти, а количество весовых бункеров-дозаторов 4, которые будут выбраны в процессе комбинирования, равно четырем.