Изобретение относится к оборудованию для дробления материалов и может быть использовано при дроблении хрупких материалов в разных отраслях промышленности, в частности в горноперерабатывающей и строительной, а также в сельском хозяйстве для переработки органических отходов с целью получения органо-минеральных удобрений.

На сегодняшний день известны различные устройства дробилок (патент РФ №2317856, кл. B02C 19/18, опубликовано 2008.02.27). Сущность изобретения состоит в том, что электрогидравлическая дробилка с разделением продукта по фракциям, содержащая конвейер, корпус с электродами и дробильной решеткой и, по меньшей мере, одну наклонную решетку-классификатор с лотками и приспособлениями для отвода разделенного по фракциям продукта, имеет устройство для смывания водой нисходящей части ленты конвейера, установленное у выходного конца конвейера, а решетки-классификаторы с лотками и приспособлениями для отвода разделенного по фракциям продукта скреплены с дробилкой и установлены под выходным концом конвейера.

Недостатком является относительно высокая стоимость, наличие движущихся изнашиваемых частей, быстрый износ решеток, а также проблематичность организации устойчивого электрического разряда между электродами при одинаковых начальных напряжениях.

Наиболее близким из известных технических решений является устройство валковой дробилки (патент РФ №2288036, кл. B02C 4/02, опубл. 2006.11.27), включающее корпус с бункером для подачи исходного материала, размещенные в корпусе с возможностью вращения навстречу друг другу валки, имеющие бандажи с режущими элементами, установленными так, что режущие элементы каждого валка расположены между режущими элементами другого валка с образованием зазора для прохода дробленого материала, при этом ширина режущих элементов одного валка больше ширины режущих элементов другого валка для образования различных по ширине зазоров для прохода дробленого материала, при этом валки установлены с возможностью изменения расстояния между ними. Дробилка позволяет увеличить выход дробленого продукта при минимальном его переизмельчении и сохранить целостность ценных компонентов.

Недостатком данного устройства является высокая металлоемкость, сосредоточенная в основном в валках. Для осуществления вращательного движения массивных валков требуются повышенные энергетические затраты, что влечет за собой высокую энергоемкость установки и невысокий КПД.

Техническим результатом является уменьшение металлоемкости и энергоемкости установки, повышение степени дробления и КПД.

Поставленный технический результат достигается тем, что в предлагаемой электрогидравлической валковой дробилке, включающей корпус с бункером для подачи исходного материала, размещенные в корпусе с возможностью вращения навстречу друг другу валки, имеющие бандажи с режущими элементами, установленными так, что режущие элементы каждого валка расположены между режущими элементами другого валка с образованием зазора для прохода дробленого материала, ширина режущих элементов одного валка больше ширины режущих элементов другого валка для образования различных по ширине зазоров для прохода дробленого материала, при этом валки установлены с возможностью изменения расстояния между ними; вершины режущих элементов и соответствующие им впадины между режущими элементами имеют одинаковую закругленную форму; каждый валок имеет отдельный привод; ось одного из валков закреплена неподвижно, а второй валок может сдвигаться в горизонтальном направлении, над валками установлен узел, состоящий из электрических взрывающихся металлических проводников, последовательно соединенных между собой посредством горизонтально расположенных цилиндрических электродов, имеющих сквозное осевое отверстие, причем проводники и электроды установлены рядно вдоль линии клина валков и закреплены посредством механически прочных диэлектрических стоек к металлическому основанию, выполненному в виде трехгранной призмы, длина которой равна длине валков, и установленному на выходе бункера, нижняя грань которой представляет собой вогнутую эллиптическую поверхность, в фокальной линии верхнего фокуса эллиптической поверхности установлены взрывающиеся проводники и электроды, при этом фокальная линия нижнего фокуса располагается в рабочей зоне валков, а вдоль линии вершины эллиптической поверхности в основании выполнены сквозные отверстия, при этом электрогидравлическая валковая дробилка заполняется водой, причем уровень которой находится выше верхнего угла призмы.

Применение электрических взрывающихся проводников обеспечивает генерацию ударных волн, оказывающих разрушающее воздействие на весь объем породы, находящейся в рабочей зоне валков, тем самым осуществляет дробление менее прочных, чем основная масса, образцов породы. Образцы породы, попавшие в область клина валков и непосредственно контактируя с рабочей поверхностью вращающихся валков, подвергаются механическому нагружению, поэтому воздействие ударной волны приводит к более раннему их разрушению. Это позволяет применять валки с меньшей массой, что способствует уменьшению металлоемкости, увеличению степени дробления, уменьшению энергетических затрат на осуществление вращательного движения валков и повышению КПД.

Последовательное соединение взрывающихся проводников позволяет уменьшить энергетические затраты на осуществление непосредственно самого электрического взрыва и организовать согласованный режим протекания электрического взрыва, тем самым повысить КПД.

Применение металлического основания позволяет организовать направленное воздействие генерируемых электрическим взрывом ударных волн на обрабатываемую породу. Изготовление основания в виде трехгранной призмы и соответствующее ее расположение относительно бункера способствуют целенаправленному заполнению рабочей зоны валков обрабатываемой породой. Выполнение нижней грани массивного металлического основания в виде эллиптической поверхности позволяет создать эффективный рефлектор ударных волн. Массивное металлическое основание, имеющее механически прочные диэлектрические стойки, обеспечивает закрепление и рядное размещение взрывающихся проводников и электродов вдоль фокальной линии верхнего фокуса эллиптической поверхности, при этом фокальная линия нижнего фокуса располагается в рабочей зоне валков. Такое расположение взрывающихся проводников создает условие того, что отраженные ударные волны будут фокусироваться в нижней фокальной линии, что обеспечивает формирование ударного разрушения. Таким образом, удается наиболее полно локализовать ударное воздействие энергии электрического взрыва проводников в рабочей зоне валков, что в свою очередь положительно сказывается на повышении степени дробления и КПД.

Генерируемые ударные волны последовательно соединенными взрывающимися проводниками являются расходящимися. В области тени отдельно взятого электрода происходит взаимодействие между собой от соседних проводников, которое является нелинейным. В результате формируется некоторая результирующая волна, эффективно оказывающая разрушающее действие на обрабатываемую породу, тем самым уменьшается энергоемкость установки, повышается степень дробления и КПД.

Выполненные вдоль линии вершины эллиптической поверхности в массивном основании сквозные отверстия обеспечивают удаление паразитных газовых образований, возникающих при взрыве.

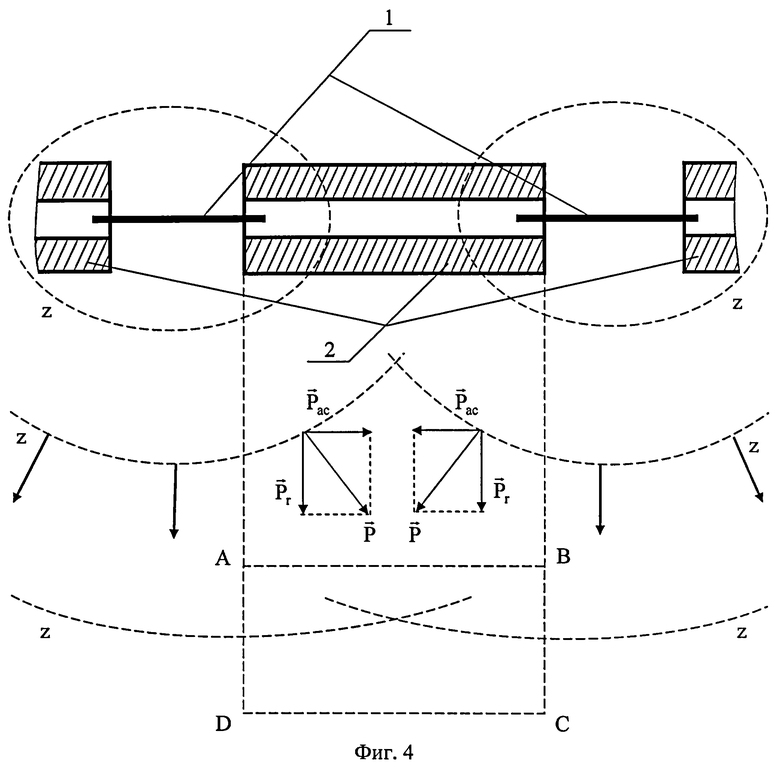

Сущность изобретения поясняется чертежами, где на фиг.1 представлена конструкция устройства электрогидравлической валковой дробилки; на фиг.2 представлено массивное металлическое основание с последовательно соединенными и рядно расположенными проводниками и электродами; на фиг.3 представлена эллиптическая поверхность, ее фокальные линии и их взаимное расположение относительно поверхности и рабочей зоны валков; на фиг.4 показан механизм взаимодействия ударных волн от соседних взрывающихся проводников.

Электрические взрывающиеся проводники 1, соединенные последовательно посредством цилиндрических электродов 2 (фиг.1), установлены рядно в фокальной линии F1 (фиг.2) эллиптической поверхности массивного металлического основания 3 высотой NM. Крепление электродов 2 к основанию 3 в области вершины R эллиптической поверхности осуществляется посредством механически прочных диэлектрических стоек 4. Массивное металлическое основание 3 установлено в области выхода бункера 5, при этом нижняя фокальная линия F2 эллиптической поверхности располагается вдоль линии клина валков 6 в рабочей зоне KLQS. Бункер 5 загружен породой 7 и электрогидравлическая валковая дробилка заполнена водой 8, уровень которой находится выше верхнего угла призмы.

Устройство работает следующим образом.

Используя пошаговый механизм, производится подача взрывающегося металлического проводника 1 и его размещение в сквозных отверстиях цилиндрических электродов 2. Применяя кулачковый механизм (на чертежах не показан), посредством штоков с режущим и профильным торцом, осуществляется резка взрывающегося проводника 1 на части и их фиксация в электродах 2. Проделанная процедура способствует уменьшению расхода исходного проводника и обеспечивает надежный электрический контакт проводников 1 с цилиндрическими электродами 2. Обрабатываемая порода 7 под действием силы тяжести поступает в рабочую зону KLQS валков 6. Вследствие выполнения основания 3 в виде трехгранной призмы, длина которой равна длине валков 6, и соответствующего расположению основания 3 относительно бункера 5, а также встречному вращению валков 6 происходит заполнение породой 7 рабочей зоны KLQS валков 6.

При подаче высокого напряжения на металлические проводники 1, последовательно соединенные посредством цилиндрических электродов 2, происходит одновременный электрический взрыв всех проводников 1, при котором в окружающем пространстве генерируется от каждого взрывающегося проводника 1 ударная волна. Волновой фронт в рассматриваемом сечении является цилиндрически-симметричным. Составляющая нижняя часть ударной волны, распространяющаяся в области рабочей зоны KLQS валков 6, оказывает непосредственное ударное воздействие на породу 7. Отраженная волна от эллиптической поверхности основания 3, в силу физических свойств геометрической поверхности, будет фокусироваться (фиг.3) в фокальной линии F2, вдоль линии клина валков 6. Фокусировка волны обеспечивает локальное воздействие на породу 7, в частности на экземпляры породы 7, которые попали в клин вращающихся валков 6, находятся в непосредственном контакте с ними и подвержены механическому нагружению. Поэтому импульсное внешнее воздействие способствует эффективному разрушению и дроблению материала. Волновой фронт Z (фиг.4) от взрывающихся цилиндрических проводников является расходящимся, распространение волны (показано стрелками) происходит и радиально, и аксиально. Аксиальные компоненты импульса  ударной волны (

ударной волны ( - радиальная компонента импульса) от соседних взрывающихся проводников 1 попадают в область геометрической тени ABCD электродов 2, где происходит взаимодействие, которое является нелинейным. В силу нелинейного взаимодействия ударных волн происходит увеличение амплитуды результирующей волны более чем в два раза, что влечет за собой образование единого волнового фронта и создание дополнительного ударного воздействия.

- радиальная компонента импульса) от соседних взрывающихся проводников 1 попадают в область геометрической тени ABCD электродов 2, где происходит взаимодействие, которое является нелинейным. В силу нелинейного взаимодействия ударных волн происходит увеличение амплитуды результирующей волны более чем в два раза, что влечет за собой образование единого волнового фронта и создание дополнительного ударного воздействия.

Пример

Лабораторные испытания проводились с использованием экспериментальной установки конденсаторного типа, имеющей следующие параметры: электрическая емкость конденсаторной батареи C=320 мкФ, полная индуктивность L=78 мГн, начальное напряжение U0=2 кВ. Взрывная камера представляет собой толстостенный цилиндр длиной lс=0,25 м и диаметром dc=62·10-3 м. Использовались два последовательно соединенных медных проводника длиной lcon=5·10-2 м, диаметром dcon=0,2·10-3 м. В качестве объекта воздействия выступал биологический объект, речной моллюск-дрейсена. Дрейсена является биологически активным обрастателем гидротехнических сооружений, оказывающим отрицательное воздействие. Попадание дрейсены в аппараты и механизмы технологического оборудования гидросооружений приводит к нарушению их нормальной работоспособности. При этом в раздробленном и измельченном состоянии она является удобрением и кормовой базой для животных. В полость взрывной камеры устанавливалась электродная система, конструкция, моделирующая валки, помещалась порция биологических объектов объемом, соизмеримым с объемом камеры, и камера заполнялась водой. С торцов устанавливались гидроизоляционные заглушки. В процессе проведения серии экспериментов полученные результаты свидетельствуют о 70-80% разрушения образцов, при условии отсутствия вращательного движения валков.

Таким образом, применение данного устройства обеспечивает уменьшение металлоемкости и энергоемкости установки, повышение степени дробления и КПД.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭЛЕКТРОГИДРАВЛИЧЕСКАЯ ДРОБИЛКА | 2009 |

|

RU2401701C1 |

| Способ электрогидроимпульсного разрушения железобетонных конструкций | 2023 |

|

RU2808176C1 |

| СПОСОБ ЭЛЕКТРОГИДРАВЛИЧЕСКОГО ДРОБЛЕНИЯ ЖЕЛЕЗОБЕТОНА | 2001 |

|

RU2193449C1 |

| ВАЛКОВЫЙ ДРОБЯЩИЙ АГРЕГАТ | 2024 |

|

RU2831453C1 |

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОВЗРЫВНОЙ ЗАПРЕССОВКИ ТРУБ | 2003 |

|

RU2245753C1 |

| Ударный испытательный стенд | 1981 |

|

SU953487A1 |

| СПОСОБ И УСТРОЙСТВО ЭЛЕКТРОИМПУЛЬСНОГО ДРОБЛЕНИЯ-СЕПАРАЦИИ | 2020 |

|

RU2733434C1 |

| ЭЛЕКТРОГИДРАВЛИЧЕСКАЯ ДРОБИЛКА | 2020 |

|

RU2738727C1 |

| Электрогидравлическая дробилка | 2023 |

|

RU2828431C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ РАЗДЕЛЕНИЯ БРИКЕТА ЗАМОРОЖЕННОЙ РЫБЫ НА ТУШКИ БЕЗ ОТТАИВАНИЯ | 2011 |

|

RU2495578C2 |

Изобретение относится к оборудованию для дробления материалов и может быть использовано при дроблении хрупких материалов в разных отраслях промышленности, в частности в горноперерабатывающей и строительной, а также в сельском хозяйстве для переработки органических отходов с целью получения органо-минеральных удобрений. Электрогидравлическая валковая дробилка включает корпус с бункером для подачи исходного материала, размещенные в корпусе с возможностью вращения навстречу друг другу валки, имеющие бандажи с режущими элементами, установленными так, что режущие элементы каждого валка расположены между режущими элементами другого валка с образованием зазора для прохода дробленого материала, ширина режущих элементов одного валка больше ширины режущих элементов другого валка для образования различных по ширине зазоров для прохода дробленого материала, при этом валки установлены с возможностью изменения расстояния между ними. Вершины режущих элементов и соответствующие им впадины между режущими элементами имеют одинаковую закругленную форму. Каждый валок имеет отдельный привод. Ось одного из валков закреплена неподвижно, а второй валок может сдвигаться в горизонтальном направлении. Над валками установлен узел, состоящий из электрических взрывающихся металлических проводников, последовательно соединенных между собой посредством горизонтально расположенных цилиндрических электродов, имеющих сквозное осевое отверстие. Проводники и электроды установлены рядно вдоль линии клина валков и закреплены посредством механически прочных диэлектрических стоек к металлическому основанию, выполненному в виде трехгранной призмы, длина которой равна длине валков, и установленному на выходе бункера, нижняя грань которой представляет собой вогнутую эллиптическую поверхность. В фокальной линии верхнего фокуса эллиптической поверхности установлены взрывающиеся проводники и электроды, при этом фокальная линия нижнего фокуса располагается в рабочей зоне валков, а вдоль линии вершины эллиптической поверхности в основании выполнены сквозные отверстия. Электрогидравлическая валковая дробилка заполнена водой, причем уровень которой находится выше верхнего угла призмы. Изобретение позволяет снизить металлоемкость и энергоемкость установки, повысить степень дробления и КПД. 4 ил.

Электрогидравлическая валковая дробилка, включающая корпус с бункером для подачи исходного материала, размещенные в корпусе с возможностью вращения навстречу друг другу валки, имеющие бандажи с режущими элементами, установленными так, что режущие элементы каждого валка расположены между режущими элементами другого валка с образованием зазора для прохода дробленого материала, ширина режущих элементов одного валка больше ширины режущих элементов другого валка для образования различных по ширине зазоров для прохода дробленого материала, при этом валки установлены с возможностью изменения расстояния между ними; вершины режущих элементов и соответствующие им впадины между режущими элементами имеют одинаковую закругленную форму; каждый валок имеет отдельный привод; ось одного из валков закреплена неподвижно, а второй валок может сдвигаться в горизонтальном направлении, отличающаяся тем, что над валками установлен узел, состоящий из электрических взрывающихся металлических проводников, последовательно соединенных между собой посредством горизонтально расположенных цилиндрических электродов, имеющих сквозное осевое отверстие, причем проводники и электроды установлены рядно вдоль линии клина валков и закреплены посредством механически прочных диэлектрических стоек к металлическому основанию, выполненному в виде трехгранной призмы, длина которой равна длине валков, и установленному на выходе бункера, нижняя грань которой представляет собой вогнутую эллиптическую поверхность, в фокальной линии верхнего фокуса эллиптической поверхности установлены взрывающиеся проводники и электроды, при этом фокальная линия нижнего фокуса располагается в рабочей зоне валков, а вдоль линии вершины эллиптической поверхности в основании выполнены сквозные отверстия, при этом электрогидравлическая валковая дробилка заполнена водой, причем уровень которой находится выше верхнего угла призмы.

| ВАЛКОВАЯ ДРОБИЛКА | 2005 |

|

RU2288036C1 |

| Электрогидравлическая дробилка | 1979 |

|

SU876162A1 |

| Дробильно-измельчительное устрой-CTBO | 1973 |

|

SU845844A1 |

| ЭЛЕКТРОГИДРАВЛИЧЕСКАЯ ДРОБИЛКА С РАЗДЕЛЕНИЕМ ПРОДУКТА ПО ФРАКЦИЯМ | 2006 |

|

RU2317856C1 |

| ЭЛЕКТРОГИДРАВЛИЧЕСКАЯ ДРОБИЛКА ДЛЯ ПРИГОТОВЛЕНИЯ СМЕСЕЙ ЗАДАННОГО СОСТАВА | 2004 |

|

RU2259885C1 |

| ЭЛЕКТРОГИДРАВЛИЧЕСКАЯ ДРОБИЛКА ДЛЯ ЖЕЛЕЗОБЕТОННЫХ ОТХОДОВ | 1998 |

|

RU2152826C1 |

| Нагревательное устройство для выращивания кристаллов | 1989 |

|

SU1758913A1 |

| US 4697751 A, 06.10.1987 | |||

| ЗАГРУЗОЧНОЕ УСТРОЙСТВО ЛЕНТОЧНОГО КОНВЕЙЕРА | 2007 |

|

RU2342304C1 |

Авторы

Даты

2010-07-10—Публикация

2009-05-27—Подача