Изобретение относится к составам полимерных композиций для антикоррозионной защиты металлических и бетонных поверхностей при различных условиях эксплуатации, например упрочняющего и антикоррозионного покрытия верхнего несущего слоя бетонных полов различного назначения (производственных, складских помещений, паркингов, автомоек), антикоррозионного покрытия фасадов промышленных зданий, металлоконструкций химических, металлургических, машиностроительных и других производств.

Известна композиция для защиты от атмосферных воздействий металлических, бетонных и деревянных поверхностей (см. патент на изобретение RU 2043379 С1, 10.09.95 г.), включающая, мас.

К недостаткам известной композиции для защиты от атмосферных воздействий поверхностей следует отнести сложность и многостадийность изготовления композиции.

Предлагаемым изобретением решается задача устранения недостатков аналога и прототипа.

Технический результат - упрощение технологии изготовления, сокращение времени приготовления полимерного покрытия смешиванием сухих сыпучих компонентов в течение 1-2 часа при температуре 20-25°С, в составе композиции используют материалы, являющиеся техногенными отходами производств машиностроения и металлургии, что экономически и экологически целесообразно.

Технический результат достигается тем, что с целью сокращения времени приготовления полимерного покрытия и придания полимерному композиту антикоррозионных свойств состав композита содержит материалы порошкообразной эпоксидной смолы (техногенные отходы, рекуперат), фенолоформальдегидной смолы, отвердителя аминного типа, абразивного наполнителя при следующем соотношении компонентов, мас.ч.

В составе полимерной композиции по изобретению используют невостребованные потребителем материалы производства, являющиеся техногенными отходами производства:

- эпоксидная смола представляет собой эпоксидный порошкообразный материал типа «Scotchkote 226 N Slow 11 G» фирмы «ЗМ» США, или аналогичный, являющийся отходом производства (истекший срок годности, рекуперат);

- абразивный наполнитель - продукт механической обработки абразивного инструмента (обточка) - представляет собой дисперсный материал, полученный в результате доведения абразивного инструмента до требуемого класса чистоты и геометрических размеров.

Введение в состав полимерного композита полимерных и абразивных отходов имеет экономическую и экологическую целесообразность.

В целях экономии смолы и получения необходимой вязкости покрытия при нанесении на вертикальную поверхность добавляют различные модификаторы. В качестве модификатора в данном изобретении в полимерной композиции использовали фенолоформальдегидную смолу марки СФП (ТУ 6-057551768-35-94), отвердитель аминного типа (уротропин), входящий в состав фенолоформальдегидной смолы в количестве 8-12%.

За счет использования исходных материалов в сухом сыпучем виде упрощается технология изготовления композиции, исходные материалы не требуют дополнительной переработки и подготовки, время изготовления сокращается в два раза, в отличие от известной композиция для защиты от атмосферных воздействий прототипа.

В предлагаемой композиции дополнительно применяется красящий пигмент - керамическая краска (ТУ 2360-001-106226516-97) температурный диапазон использования 700-1000°С.

Для изготовления полимерной композиции используют следующие компоненты:

- абразивные отходы (обточка);

- фенолоформальдегидная смола (СФП) - ТУ 6-0751768-35-94;

- краска керамическая - ТУ 2360-001-10626516-97.

Эпоксидная смола (техногенные отходы, рекуперат) должна удовлетворять следующим показателям:

- внешний вид - мелкодисперсный порошок;

- массовая доля влаги, % - 0…06;

- плотность, г/см3 - 1,3…1,6;

- остаток на сите 40 мкм по массе, % - 45…54.

Для приготовления полимерной смеси рекомендуется последовательный способ, основанный на получении сухой смеси, образующейся при перемешивании эпоксидной смолы, СФП, абразивного наполнителя и в дальнейшем введении красящего пигмента, по требованию потребителя.

В качестве основной схемы приготовления смеси служит следующая последовательность: засыпают в смеситель эпоксидную смолу и СФП, абразивный наполнитель, керамическую краску и перемешивают 1-2 часа, в зависимости от объема смесительного барабана. Готовая сухая полимерная смесь вытаривается в бумажные или полиэтиленовые мешки по 2-5 кг, считается готовой к применению. Составы композиций по предлагаемому и известному способу приведены в таблице 1.

Добавление жидкого ингредиента (растворители кетоновой группы) производится непосредственно на объекте, что устраняет зависимость технологического процесса нанесения от узла смешения материала. Смешивание производится в течение 5-15 мин до получения однородной массы. Для получения равномерного полимерного покрытия следует корректировать дозировку жидкого и сухого компонентов и при необходимости увеличивать количество растворителя.

В качестве образцов для испытаний использовали кубики из строительного бетона размером 50×50×50 мм. Сушку покрытых образцов производили при комнатной температуре в течение суток. При тщательном перемешивании полимерный раствор приобретал нужную вязкость, и композит кистью наносят на поверхность образцов для испытаний.

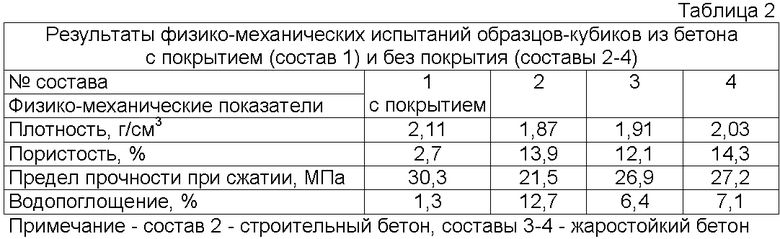

Оптимально подобранное соотношение компонентов композита снижает водопоглощение бетона, покрытого полимерным композитом, в 10 раз, при этом показатель предела прочности при сжатии увеличился на 11%, характеризуя износостойкость бетона, покрытого полимерной смесью. Показатель пористости бетона уменьшился на 8%, по сравнению с непокрытой бетонной поверхностью. Результаты испытаний приведены в таблице 2.

Испытания полимерного покрытия на химическую стойкость также проводили на образцах - кубиках, покрытых полимерной смесью, результаты представлены в таблице 3.

(+ увеличение, - уменьшение)

Химическую стойкость покрытия определяли по изменению массы образцов с покрытием и без него, поместив кубики в агрессивные растворы. Изменение массы фиксировали, взвешивая образцы каждые 4 дня в течение 16 суток.

Представленные результаты испытаний устойчивости полимерного покрытия в агрессивных средах показывают, что химические процессы в покрытии протекают как продолжение процесса отверждения, о чем свидетельствует изменение массы покрытых образцов в растворах хлорида натрия, гидроокиси натрия и в растворе соляной кислоты, а внешние воздействия лишь ускоряют их.

Разработанные сухие полимерные смеси использовались для упрочнения верхнего несущего слоя бетонных полов различного назначения (производственных полов, складских помещений). Смеси наносили на поверхность бетона и металла при помощи кисти и валика.

Опытно-промышленные испытания разработанного состава полимерного композита в виде сухой модифицированной смеси проводились на химических предприятиях, строительных площадках.

Сухая модифицированная полимерная смесь использовалась в качестве антикоррозионного покрытия оборудования отделения аварийного слива дивинила, а также неоштукатуренной кирпичной кладки и бетонной поверхности фасада площадки обслуживания, использовалась для покрытия пола помещений хранилищ складов и магазинов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПИГМЕНТИРОВАННОГО АМИНОФЕНОЛЬНОГО УСКОРИТЕЛЯ ОТВЕРЖДЕНИЯ - МОДИФИКАТОРА ЭПОКСИДНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2019 |

|

RU2704010C1 |

| ПИГМЕНТИРОВАННОЕ ЭПОКСИДНОФЕНОЛЬНОЕ СВЯЗУЮЩЕЕ ДЛЯ ПОЛИМЕРНЫХ КОМПОЗИТОВ С ВОЛОКНИСТЫМИ НАПОЛНИТЕЛЯМИ | 2019 |

|

RU2717836C1 |

| ПОКРЫТИЕ ДЛЯ НАНЕСЕНИЯ НА МЕТАЛЛИЧЕСКУЮ ПОВЕРХНОСТЬ | 2024 |

|

RU2834472C1 |

| ИЗНОСОСТОЙКИЙ ЗАЩИТНЫЙ ПОЛИМЕРНЫЙ СОСТАВ | 2004 |

|

RU2261879C1 |

| ЭПОКСИУРЕТАНОВАЯ КОМПОЗИЦИЯ ДЛЯ ПОКРЫТИЙ | 2021 |

|

RU2780651C1 |

| КОМПОЗИЦИЯ ДЛЯ ПОЛУЧЕНИЯ АНТИКОРРОЗИОННОГО, ОГНЕСТОЙКОГО И ТЕПЛОИЗОЛЯЦИОННОГО ПОКРЫТИЯ, ПРИМЕНЕНИЕ ЕЕ | 2005 |

|

RU2301241C2 |

| Однослойное антикоррозионное покрытие | 2021 |

|

RU2772753C1 |

| Состав для получения огнестойкого покрытия | 2016 |

|

RU2618556C1 |

| КОМПОЗИЦИЯ ДЛЯ ЗАЩИТНОГО ПОКРЫТИЯ | 2015 |

|

RU2600651C2 |

| СОСТАВ ДЛЯ ЗАЩИТНОГО ПОКРЫТИЯ | 2009 |

|

RU2402585C1 |

Изобретение относится к полимерным композициям, применяемым для антикоррозионной защиты металлических и бетонных поверхностей в различных условиях эксплуатации. Описывается сухая смесь полимерного композита, содержащая (мас.ч.): порошкообразные техногенные отходы или рекуперат эпоксидной смолы 50-75, наполнитель - продукт механической обработки абразивного инструмента 30-50, модификатор - фенолоформальдегидную смолу 20-30, отвердитель уротропин 1,6-3,6 и красящий пигмент 10-15. Жидкий ингредиент - растворитель кетоновой группы - добавляется непосредственно перед применением. Предложенная композиция имеет экономическую и экологическую целесообразность за счет использования отходов производства и, кроме того, позволяет снизить водопоглощение бетона в 10 раз при повышении его износостойкости на 11%. 1 з.п. ф-лы., 3 табл.

1. Полимерная композиция для антикоррозионной защиты, содержащая эпоксидную смолу, модификатор, наполнитель и аминный отвердитель, отличающаяся тем, что в качестве эпоксидной смолы она содержит материалы порошкообразные техногенные отходы или рекуперат эпоксидной смолы, в качестве наполнителя - продукт механической обработки абразивного инструмента - абразивных отходов или обточки, в качестве модификатора - фенолоформальдегидную смолу, а в качестве отвердителя - уротропин и дополнительно красящий пигмент при следующем соотношении компонентов, мас.ч.:

2. Полимерная композиция для антикоррозионной защиты по п.1, отличающаяся тем, что в качестве жидкого ингредиента используются растворители кетоновой группы.

| Состав для противокоррозионных покрытий | 1983 |

|

SU1175945A1 |

| RU 94042185 А1, 10.10.1996 | |||

| СОСТАВ ДЛЯ АНТИКОРРОЗИОННЫХ ПОКРЫТИЙ | 1992 |

|

RU2043379C1 |

| 2003 |

|

RU2239645C1 | |

| СОСТАВ ДЛЯ ЗАЩИТНОГО ПОКРЫТИЯ | 2005 |

|

RU2290421C1 |

| КОМПОЗИЦИЯ ДЛЯ ЗАЩИТЫ ЭЛЕКТРОТЕХНИЧЕСКИХ ИЗДЕЛИЙ | 1990 |

|

RU2028349C1 |

| КОМПАУНД | 2005 |

|

RU2293099C1 |

| Способ получения антикоррозионного лака | 1960 |

|

SU134789A1 |

Авторы

Даты

2010-07-10—Публикация

2008-03-04—Подача