Настоящее изобретение относится к аустенитной стали, в частности к аустенитной стали, не содержащей никель или имеющей низкое содержание никеля, и изделию для надземного или подземного строительства, выполненному из нее.

Понятие "сталь" обычно относится к содержащим железо сплавам и включает содержащее углерод железо. Аустенит, строго говоря, является высокотемпературной модификацией железа с гранецентрированной кубической структурой кристаллов ("γ-железо"), которая термодинамически стабильна между 740 и 1538°С и содержит от 0 и до максимально 2,1 вес.% (при 1153°С) углерода в форме твердого раствора. Обычно все стали, содержащие гранецентрированную кубическую кристаллическую решетку, называют аустенитной сталью или аустенитами. Гранецентрированная кубическая аустенитная структура требуется для многих областей применения стали или имеет преимущества по меньшей мере по сравнению с другими модификациями (например, ферритными или мартеновскими сталями). Аустенит, например, является неферромагнитным, что делает аустенитные стали применимыми для электрических и электронных деталей или других областей применения, где нежелательно возникновение магнитных отталкивающих или притягивающих сил, например для часов. Однако, в связи с тем что аустенит является высокотемпературной модификацией и при низких температурах термодинамически нестабилен, аустенитная сталь должна стабилизироваться против превращения в другие модификации, чтобы она сохранила свои аустенитные свойства также и при нормальных температурах. Это может осуществляться, например, посредством добавки легирующих элементов, которые известны как стабилизаторы аустенитной структуры. Чаще всего применяемым для этой цели легирующим элементом является никель, который обычно содержится в количестве от 8 до 10 вес.%.

Другие компоненты части сплава применяются для того, чтобы желаемым образом воздействовать на другие свойства стали (например, стабильность к коррозии и износу, твердость, прочность или вязкость). Применение определенных компонентов сплава приводит, однако, часто - в большинстве случаев в зависимости от их количества - к определенным недостаткам, которые можно в определенных рамках устранять за счет подгонки состава сплава. Например, углерод и марганец способствуют, как правило, стабилизации аустенитной структуры, однако снижают коррозионно-стойкость. Кремний является часто неизбежной примесью, но частично добавляется сознательно в качестве улавливателя кислорода, однако способствует образованию δ-феррита. Хром, молибден и вольфрам решающим образом улучшают коррозионно-стойкость, однако они также способствуют образованию δ-феррита. Азот стабилизирует аустенитную структуру и повышает коррозионно-стойкость, однако слишком высокие содержания азота снижают вязкость стали. Трудность оптимизации состава стали заключается также и в том, что свойства стали изменяются нелинейно с содержанием определенных компонентов сплава, а при уже малых изменениях состава могут возникнуть очень большие скачки свойств материала. Другим недостатком цветных металлов в качестве комопнентов сплавов часто является их очень высокая цена.

Сталь и ее производство известны уже продолжительное время. Обширный обзор технологии получения стали содержится, например, под термином "Steel" в энциклопедии Ullmann's Encyclopedia of Industrial Chemistry, 6th ed., 1999 Electronic Release, Wiley-VCH, D-69451 Weinheim.

Известен целый ряд от бедных никелем до свободных от никеля аустенитных сталей. Как правило, аустенитная структура такой стали стабилизирована элементом азотом.

Так, например, в АТ-В-266 900 описывается применение аустенитной, немагнитной стали для изготовления подвижных, в частности нагружаемых колебаниями деталей машин, причем состав применяемой стали определен следующим образом: 0 до 20 вес.% Mn, 0 до 30 вес.% Cr, 0 до 5 вес.% Мо и/или V, по меньшей мере 0,5 вес.%, предпочтительно по меньшей мере 1,4 вес.% N, 0,02 до 0,55 вес.% С, 0 до 2 вес.% Si, 0 до 25 вес.% Ni, остаток железо.

В ЕР-А-875591 описывается применение коррозионно-стойкой, в основном свободной от никеля аустенитной стали состава: 5-26 вес.% Mn, 11-24 вес.% Cr, 2,5-6 вес.% Мо, 0,2-2,0 вес.% N, 0,1-0,9 вес.% С, до 0,5 вес.% Ni, остаток Fe, в качестве материала для изготовления предметов, которые находятся в контаке с живыми организмами. В JP-A-07/150297 (Chemical Abstracts: Abstract No. 123:175994) приводится сталь следующего состава: 10-25 вес.% Mn, 10-25 вес.% Cr, 5-10 вес.% Мо, 0,2-1 вес.% N, 0,05-0,5 вес.% С, до 0,5 вес.% Si, остаток Fe, и ее применение в судостоении.

В DE-A-19607828 описывается сталь состава: 8-15 вес.% Mn, 13-18 вес.% Cr, 2,5-6 вес.% Мо, 0,55-1,1 вес.% N, до 0,1 вес.% С, до 0,5 вес.% Ni, остаток Fe, и ее применение для различных деталей, в частности для сегментных колец генераторов. Коррозионностойкость вышеприведенных сортов стали обеспечивается относительно большим количеством молибдена, который является самым дорогим легирующим элементом.

В ЕР-А-422360 описывается применение стали состава: 17-20 вес.% Mn, 16-24 вес.% Cr, 0-3 вес.% Мо, 0,5-1,3 вес.% N, до 0,20 вес.% С, остаток Fe, для изготовления деталей для рельсового подвижного состава. ЕР-А-432434 предлагает изготовлять соединительные элементы из стали состава: 17,5-20 вес.-% Mn, 17,5-20 вес.% Cr, 0-5 вес.% Мо, 0,8-1,2 вес.% N, до 0,12 вес.% С, 0,2-1 вес.% Si, до 0,05 вес.% Р, до 0,015 вес.% S, до 3 вес.% Ni, остаток Fe. Известные марки стали с 21-45 вес.% Mn, 10-30 вес.% Cr, 0,85-3 вес.% N, остаток Fe получают азотированием предварительного не содержащего азот или бедного азотом сплава при по меньшей мере 925°С. Известные марки стали содержат, правда, небольшое количество молибдена, однако относительно большое количество марганца, которое отрицательно сказывается на коррозионно-стойкости.

Задачей изобретения является разработка аустенитной стали, не содержащей никель или имеющей низкое содержание никеля, которая при незначительной стоимости обладает высокими технологическими свойствами, в частности высокой коррозионно-стойкостью.

Поставленная задача решается предлагаемой аустенитной сталью, не содержащей никель или имеющей низкое содержание никеля, следующего состава, вес.%

Предлагаемая сталь получается известными специалисту способами. Она применяется для выполнения изделия надземного и подземного строительства, что является дополнительным объектом изобретения.

Но предлагаемая сталь может также применяться в качестве материала для изготовления предметов, которые по меньшей мере временно находятся в контакте с телом человека или животного, технических аппаратов в машиностроении и в строительстве установок, а также в качестве материала для транспортной техники.

Изобретение иллюстрируется следующими примерами.

Пример 1

На 22 вариантах стали различного состава в следующих пределах:

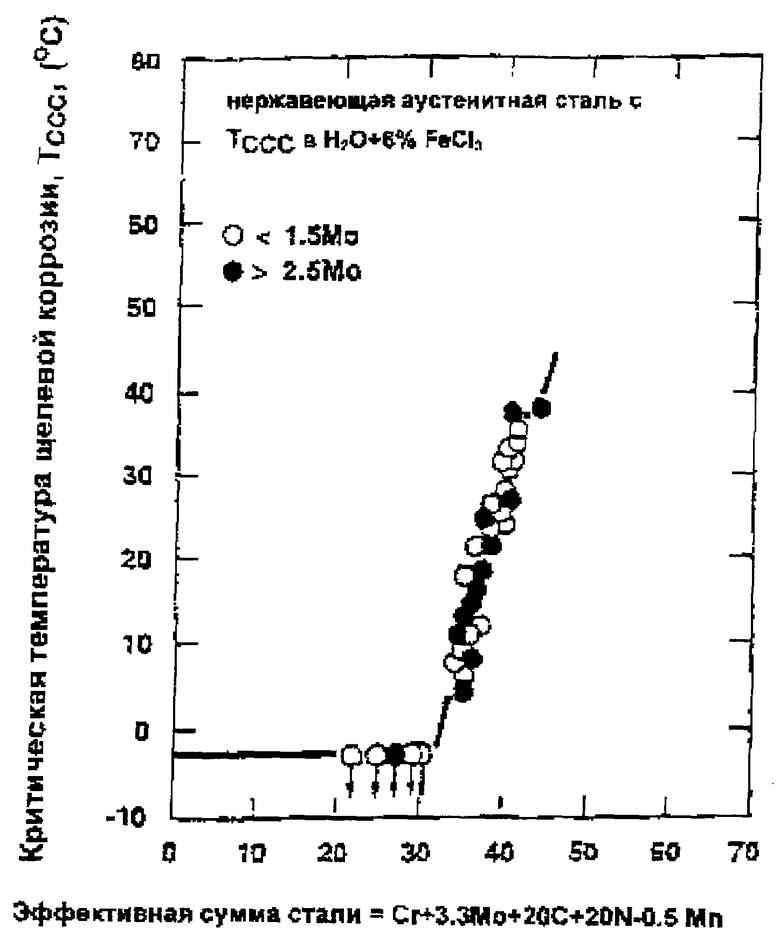

измеряют критическую температуру щелевой коррозии. Она является мерой сопротивления к локальной коррозии. На приложенном чертеже нанесены экспериментальные значения как незакрашенные круги эффективной суммы испытываемой стали:

эффективная сумма=Cr+3,3 Мо+20С+20N-0,5 Mn,

причем цифры означают содержание соответствующего элемента в стали в вес.%. В качестве сравнения были нанесены в виде закрашенных кругов результаты измерений, полученные для стали, которая отличается от вышеприведенной стали содержанием молибдена в более чем 2,5 вес.%.

Сравнение показывает, что сталь по изобретению несмотря на очень низкое содержание молибдена неожиданным образом является такой же коррозионно-устойчивой (высокая критическая температура щелевой коррозии), как и сталь со значительно более высоким содержанием дорогого молибдена.

Пример 2

10-килограммовую партию стали состава: 23 вес.% хрома, 16 вес.% марганца, 1,4 вес.% молибдена, 0,17 вес.% углерода, 0,82 вес.% азота, остаток - железо, расплавляют в вакуумно-индукционной печи при давлении 0,8 бар азота и отливают. После ковки, диффузионного отжига при 1100°С и закалки сталь имеет гомогенную аустенитную структуру. В этом состоянии она показывает предел текучести в 550 МПа. После холодной деформации на 72%-ное обжатие по сечению сталь достигает предела текучести в 2480 МПа и после последующего отпуска при 500 С в течение часа - предела текучести в 2670 МПа.

Пример 3

Пример 2 повторяют, однако после закалки проводят холодную деформацию на 92%-ное обжатие по сечению и затем сталь отпускают. Это приводит к чрезвычайно высокому пределу вытяжки в 3100 МПа.

Примеры показывают, что сталь по изобретению не только является коррозионно-стойкой, но имеет неожиданным образом высокую прочность.

| название | год | авторы | номер документа |

|---|---|---|---|

| Изделие в виде прутка для изготовления деталей электропогружных установок для добычи нефти из сплава на основе железа и хрома | 2023 |

|

RU2823412C1 |

| АУСТЕНИТНАЯ НЕРЖАВЕЮЩАЯ СТАЛЬ С НИЗКИМ СОДЕРЖАНИЕМ НИКЕЛЯ И СОДЕРЖАЩАЯ СТАБИЛИЗИРУЮЩИЕ ЭЛЕМЕНТЫ | 2008 |

|

RU2461641C2 |

| КОРРОЗИОННО-СТОЙКАЯ АУСТЕНИТНАЯ СТАЛЬ | 2012 |

|

RU2499075C1 |

| НЕСТАБИЛИЗИРОВАННАЯ АУСТЕНИТНАЯ СТАЛЬ, УСТОЙЧИВАЯ К ЛОКАЛЬНОЙ КОРРОЗИИ В СКД-ВОДЕ | 2022 |

|

RU2790717C1 |

| КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ МАРТЕНСИТНОГО КЛАССА И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕЕ | 2008 |

|

RU2369657C1 |

| КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ "НЕРЖСТОМ" ДЛЯ ОРТОПЕДИЧЕСКОЙ СТОМАТОЛОГИИ | 2007 |

|

RU2354740C1 |

| КОНСТРУКЦИОННАЯ КРИОГЕННАЯ АУСТЕНИТНАЯ ВЫСОКОПРОЧНАЯ СВАРИВАЕМАЯ СТАЛЬ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2015 |

|

RU2585899C1 |

| Литейная аустенитная высокопрочная коррозионно-стойкая в неорганических и органических средах криогенная сталь и способ ее получения | 2016 |

|

RU2625514C1 |

| ЭКОНОМНОЛЕГИРОВАННАЯ, КОРРОЗИОННО-СТОЙКАЯ АУСТЕНИТНАЯ НЕРЖАВЕЮЩАЯ СТАЛЬ | 2008 |

|

RU2450080C2 |

| КОРРОЗИОННО-СТОЙКАЯ АУСТЕНИТНАЯ СТАЛЬ ДЛЯ ИЗГОТОВЛЕНИЯ ТРУБ | 2007 |

|

RU2386718C2 |

Изобретение относится к области металлургии, а именно к производству аустенитной стали, используемой для изготовления изделий для надземного или подземного строительства. Сталь содержит углерод, кремний, марганец, хром, никель, молибден, вольфрам, медь, азот, железо и неизбежные примеси, при следующем соотношении компонентов, вес.%: углерод 0,11-0,7, кремний не более 2,0, марганец до менее 15, хром 21-26, никель 0-2,0, молибден не более 1,5, вольфрам не более 2,0, медь от более 0,3 до 4,0, азот от более 0,7 до менее 1,3, железо и неизбежные примеси - остальное. Сталь обладает высокими технологическими свойствами, в том числе коррозионно-стойкостью, при незначительной стоимости. 2 н. и 1 з.п. ф-лы, 1 ил.

1. Аустенитная сталь, содержащая углерод, кремний, марганец, хром, никель, молибден, вольфрам, медь, азот, железо и неизбежные примеси, отличающаяся тем, что она содержит компоненты при следующем соотношении, вес.%:

2. Аустенитная сталь по п.1, отличающаяся тем, что она содержит не более 2,5 вес.% меди.

3. Изделие для надземного или подземного строительства, выполненное из аустенитной стали, отличающееся тем, что оно выполнено из стали по п.1.

| Приспособление для подачи трубы при ее изгибании | 1934 |

|

SU40683A1 |

| ЖАРОПРОЧНАЯ АУСТЕНИТНАЯ СТАЛЬ | 1994 |

|

RU2107109C1 |

| Сталь | 1982 |

|

SU1033568A1 |

| Сталь | 1990 |

|

SU1742350A1 |

| GB 1070744 A, 01.06.1967 | |||

| УСТРОЙСТВО для ПЛАВНОГО РЕГУЛИРОВАНИЯ | 0 |

|

SU202283A1 |

| US 3904401 A, 09.09.1975 | |||

| СПОСОБ ТЕПЛОВОЙ ЗАЩИТЫ РАБОТАЮЩЕЙ ВЕТРОЭНЕРГЕТИЧЕСКОЙ УСТАНОВКИ КАРУСЕЛЬНОГО ТИПА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (ВАРИАНТЫ) | 2008 |

|

RU2447318C2 |

| Фототермопластический материал для записи информации | 1981 |

|

SU1108384A1 |

Авторы

Даты

2010-07-10—Публикация

2000-05-26—Подача