Изобретение относится к металлургии, а именно к коррозионностойким аустенитным сталям с повышенным содержанием кремния. Эти стали применяются в ядерной энергетике при изготовлении теплообменного оборудования, работающего при высокой температуре в контакте с пароводяной средой и тяжелым свинцовым жидкометаллическим теплоносителем, например, для изготовления теплообменных тонкостенных труб, работающих при 550°C.

Известна коррозионно-стойкая аустенитная сталь, содержащая, масс.%

железо и неизбежные примеси остальное

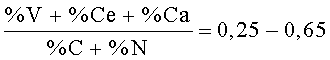

при выполнении следующих соотношений:

%Ni+16(%С+%N)-(%Cr+1,5%Mo-20)2/12=14-24,

(патент РФ №2409697, МПК С22С 38/58, С22С 38/46, опуб. 20.01.2011).

Недостатком известной стали является ее низкая стойкость в жидкометаллическом свинцовом теплоносителе, что объясняется пониженным содержанием кремния, не создающего защитную оксидную пленку на поверхности стали, а также из-за повышенной концентрации никеля, который растворяется в жидком свинце.

Известна коррозионностойкая аустенитная сталь, содержащая масс.%:

железо и неизбежные примеси - остальное,

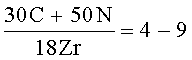

при этом содержание хрома, кремния, никеля и азота связано зависимостью

а содержание углерода, азота и циркония связано зависимостью

(патент РФ №2432413, МПК С22С 38/58, С22С 38/50, опуб. 27.10.2011 г.).

Недостатком известной стали является низкая стойкость против коррозионного растрескивания в водных средах, содержащих хлориды.

Наиболее близкой по совокупности существенных признаков к изобретению является коррозионно-стойкая аустенитная сталь, содержащая углерод, кремний, марганец, хром, никель, ниобий (Технические условия ТУ 14-1-1174-75 «Заготовка для бесшовных труб из стали марки IX15H96361-I1I (ЭП302-Ш)» 1975 г., стр.1, таблица 1).

Известная сталь ЭП302-Ш содержит упомянутые ингредиенты в следующем соотношении, масс.%:

Недостатком известной коррозионностойкой аустенитной стали являются невысокая стойкость против коррозионного растрескивания в хлоридсодержащих средах, а также низкие ударная вязкость, пластичность и прочность.

Задача, решаемая настоящим изобретением, заключается в создании коррозионно-стойкой аустенитной стали для элементов ядерных установок с тяжелым жидкометаллическим теплоносителем, работающих при температурах до 550°С в контакте с расплавленным свинцовым теплоносителем и пароводяной средой.

Технический результат настоящего изобретения состоит в увеличении стойкости против коррозионного растрескивания в хлоридсодержащей среде, а также в повышении ударной вязкости, пластичности (относительного удлинения, 85) и прочности при сохранении уровня коррозионной стойкости в тяжелом жидкометаллическом теплоносителе.

Указанный технический результат достигается тем, что известная коррозионностойкая аустенитная сталь, содержащая углерод, кремний, марганец, хром, никель, ниобий,

согласно изобретению дополнительно содержит молибден, азот, ванадий, вольфрам и бор при следующем соотношении ингредиентов, масс. %:

железо и неизбежные примеси - остальное

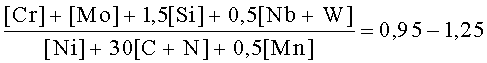

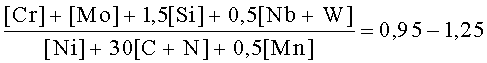

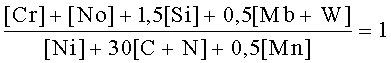

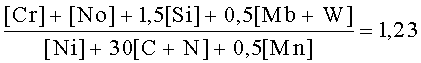

и выполнены соотношения:

где [Cr]+[Mo]+1,5[Si]+0,5[Nb+W]≤28,5 и

[Ni]+30[С+N]+0,5[Mn]≤27,0

и при выполнении следующей зависимости:

[Cr]+3,3[Мо+Si]+16[N]+0,5W≥35

Введение молибдена обеспечивает достаточную стойкость стали против коррозионного растрескивания в хлоридсодержащих средах. Значение верхнего предела молибдена, равное 3,8%, связано с необходимостью предупреждения появления сигма-фазы, а также с образованием при высокотемпературных нагревах в аустенитной структуре стали дельта-феррита, оказывающего отрицательное влияние на ее технологичность в процессе горячей деформации. При содержании молибдена менее 1,8% сталь становится склонной к коррозионному растрескиванию в хлоридсодержащих средах, а также ухудшается ее свариваемость.

Введение азота позволяет влиять на стабильность аустенита, стойкость стали против коррозионного растрескивания и ее прочность. Максимальное содержание азота - 0,4% определяется пределом его растворимости в процессе кристаллизации стали при нормальном атмосферном давлении. При содержании азота менее 0,1% не достигается требуемый уровень стойкости против коррозионного растрескивания и прочности.

Введение ванадия способствует образованию мелкодисперсных нитридов, выполняющих функцию дополнительного (к твердорастворному) упрочнения. Верхний предел по содержанию ванадия ограничен 0,5% с тем, чтобы максимальное количество азота могло остаться в твердом растворе. При содержании ванадия менее 0,01% количество образующейся дисперсной фазы в стали предлагаемого состава недостаточно для ее упрочнения.

Введение вольфрама регулирует содержание ферритной фазы в стали и способствует повышению ее прочности при 550°C. Вольфрам в пределах от 0,1% до 1,0% регулирует содержание ферритной фазы в стали. При содержании вольфрама более 1,0%, количество ферритной фазы чрезмерно увеличивается, что приводит к снижению механических свойств стали, а при содержании вольфрама менее 0,1% его влияние неэффективно.

Ниобий в заявленных пределах вводится с целью образования мелкодисперсных нитридов, ограничивающих рост зерна аустенита при термической обработке. Введение ниобия свыше 0,5% приводит к связыванию азота в крупные нитриды, снижению концентрации азота в твердом растворе и повышению склонности стали к коррозионному растрескиванию.

Введению бора в сталь способствует очищению границ зерен, повышению технологической пластичности и ударной вязкости. При содержании бора свыше 0,008% в стали образуются избыточные фазы - бориды, снижающие технологическую пластичность стали, а содержание бора менее 0,0005% не дает положительного результата.

Верхний предел по содержанию углерода ограничен 0,04% для исключения склонности к межкристаллитной коррозии стали и ее охрупчивания после холодной деформации и теплового старения. При содержании углерода менее 0,005% снижается рентабельность производства стали из-за существенного повышения стоимости шихты и усложнения технологии выплавки металла.

Увеличение нижнего предела содержания кремния до 1,6% обеспечивает удовлетворительную свариваемость стали и ее коррозионную стойкость в потоке тяжелого жидкометаллического теплоносителя благодаря образованию стойкой защитной оксидной пленки на поверхности металла. Легирование кремнием более 3,0% вызывает охрупчивание стали из-за образования силикатов, выделяющихся по границам зерен аустенита.

Содержание марганца в пределах от 0,5% до 2,0% определяется его количеством, необходимым для качественного раскисления стали, достаточного усвоения азота и удовлетворительной свариваемости стали. При более высокой концентрации марганца снижается стойкость стали против локальной коррозии в хлоридсодержащих средах.

Максимальное содержание хрома - 21,0% связано с необходимостью предупреждения появления сигма-фазы, а также с образованием при высокотемпературных нагревах в аустенитной структуре стали дельта-феррита, оказывающего отрицательное влияние на ее технологичность в процессе горячей деформации. При содержании хрома менее 18,2% сталь становится склонной к коррозионному растрескиванию в хлоридсодержащих средах.

Содержание никеля в пределах от 13,0% до 18,0% обусловлено необходимостью обеспечения стабильной аустенитной структуры стали, высокой стойкости против растрескивания в пароводяной среде и высокой ударной вязкостью. При концентрации никеля свыше 18,0% снижается коррозионная стойкость стали в жидком свинце.

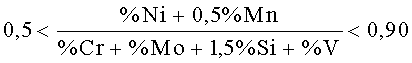

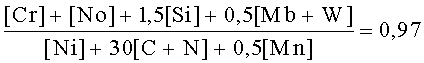

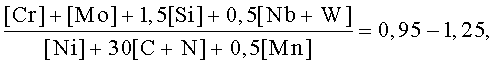

Пределы содержания легирующих элементов определены исходя из результатов испытаний предлагаемой стали разных вариантов химического состава, а также на основании структурных диаграмм, с учетом роли отдельных составляющих в структурообразовании стали. Соотношение

в заявленных пределах обеспечивает получение стали со структурой стабильного аустенита в термообработанном и холоднодеформированном состояниях. Если это соотношение свыше 1,25, структура становится нестабильной, что приводит к образованию мартенситной фазы при холодной деформации стали, снижающей ее стойкость против коррозионного растрескивания. При значении указанного соотношения ниже 0,95 не обеспечивается требуемый комплекс механических свойств и коррозионной стойкости стали.

Соотношения

[Cr]+[Mo]+1,5[Si]+0,5[Nb+W]≤28,5 и

[Ni]+30[С+N]+0,5[Mn]≤27,0

позволяют получать структурно-стабильный аустенит, экономно легированный входящими в него ингредиентами.

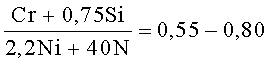

Зависимость

[Cr]+3,3[Мо+Si]+16[N]+0,5 W≥35

обеспечивает получение стали, не склонной к коррозионному растрескиванию в хлоридсодержащей среде и с высокой коррозионной стойкостью в тяжелом жидкометаллическом теплоносителе.

Сущность изобретения поясняется таблицей, где представлены результаты испытаний заявляемой стали и прототипа.

Примеры осуществления изобретения.

Пример 1

Выплавляют заявленную сталь со следующим содержанием ингредиентов, масс %: углерод - 0,04; кремний - 2,2; марганец - 1,4; хром - 19,2; никель - 17,7; молибден - 2,37; ниобий - 0,50; ванадий - 0,25; вольфрам - 0,42; бор - 0,0006; азот - 0,19

и соотношениями

[Ni]+30[C+N]+0,5[Mn]=25,3;

[Cr]+3,3[Mo+Si]+16[N]+0,5W=37,5

Пример 2

Выплавляют сталь со следующими содержанием ингредиентов, масс %: углерод - 0,02; кремний - 2,8; марганец - 0,8; хром - 18,4; никель - 13,1; молибден - 3,80; ниобий - 0,20; ванадий - 0,40; вольфрам - 0,12; бор - 0,0020; азот - 0,25 и соотношениями

[Cr]+[Mo]+1,5[Si]+0,5[Nb+W]=26,56;

[Ni]+30[C+N]+0,5[Mn]≤21,6;

[Cr]+3,3[Mo+Si]+16[N]+0,5W≥44,2.

Пример 3

Выплавляют сталь со следующими содержанием ингредиентов, масс %: углерод - 0,01; кремний - 1,9; марганец - 1,8; хром - 21,0; никель - 15,0; молибден - 1,90; ниобий - 0,08; ванадий - 0,05; вольфрам - 0,82; бор - 0,0040; азот - 0,36 и соотношениями

[Cr]+[Mo]+1,5[Si]+0,5[Nb+W]=26,2;

[Ni]+30[C+N]+0,5[Mn]=27;

[Cr]+3,3[Mo+Si]+16[N]+0,5W=39,7

Для проведения сравнительного анализа для всех трех примеров выплавляют сталь прототипа с содержанием ингредиентов, масс %: углерод - 0,10; кремний - 2,2; марганец - 0,7; хром - 15,0; никель - 9,5; ниобий - 0,90.

Коррозионностойкую аустентиную сталь получают следующим образом.

Сталь выплавляют в открытой вакуумно-индукционной печи и разливают в слитки по 17 кг, которые затем куют, прокатывают на сутунку и подвергают аустенизации по режиму 1130°C, вода. Температурный интервал горячей пластической деформации составляет 950-1180°C.

Как видно из таблицы, проведенные механические испытания изготовленных образцов при комнатной температуре и при 550°C, а также испытания изготовленных колец Одинга на стойкость к коррозионному растрескиванию при комнатной температуре в 10% растворе FeCl·6H2O при напряжении, равном 1,2σ0,2, показали, что заявляемая сталь существенно превосходит прототип по стойкости против коррозионного растрескивания в хлоридсодержащей среде - 10% FeCl3·6H2O при напряжении, равном 1,2σ0,2, по ударной вязкости (KCV), пластичности (δ5), временному сопротивлению разрыву а, и условному пределу текучести σ0,2 при комнатной и повышенной температурах. Коррозионная стойкость стали в тяжелом жидкометаллическом теплоносителе, находящаяся в прямой зависимости от содержания кремния и других элементов, указанных зависимостью [Cr]+3,3[Mo+Si]+16[N]+0,5W≥35, сохраняется на уровне прототипа.

| название | год | авторы | номер документа |

|---|---|---|---|

| НЕСТАБИЛИЗИРОВАННАЯ АУСТЕНИТНАЯ СТАЛЬ, КОРРОЗИОННО-СТОЙКАЯ В ЖИДКОМ СВИНЦЕ И ПАРОВОДЯНОЙ СРЕДЕ | 2022 |

|

RU2798479C1 |

| НЕСТАБИЛИЗИРОВАННАЯ АУСТЕНИТНАЯ СТАЛЬ, УСТОЙЧИВАЯ К ЛОКАЛЬНОЙ КОРРОЗИИ В СКД-ВОДЕ | 2022 |

|

RU2790717C1 |

| ВЫСОКОПРОЧНАЯ МАЛОМАГНИТНАЯ НЕСТАБИЛИЗИРОВАННАЯ СВАРИВАЕМАЯ СТАЛЬ, УСТОЙЧИВАЯ К ЛОКАЛЬНЫМ ВИДАМ КОРРОЗИИ В ЗОНАХ ТЕРМИЧЕСКОГО ВЛИЯНИЯ СВАРКИ И ДЛИТЕЛЬНОГО НАГРЕВА В ОБЛАСТИ ОПАСНЫХ ТЕМПЕРАТУР | 2021 |

|

RU2782832C1 |

| КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ | 2009 |

|

RU2409697C1 |

| КОРРОЗИОННОСТОЙКАЯ ВЫСОКОПРОЧНАЯ СТАЛЬ | 2012 |

|

RU2519337C1 |

| ВЫСОКОПРОЧНАЯ ЛИТЕЙНАЯ НЕМАГНИТНАЯ КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕЕ | 2010 |

|

RU2445397C1 |

| КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ МАРТЕНСИТНОГО КЛАССА И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕЕ | 2008 |

|

RU2369657C1 |

| Изделие в виде прутка для изготовления деталей электропогружных установок для добычи нефти из сплава на основе железа и хрома | 2023 |

|

RU2823412C1 |

| АУСТЕНИТНАЯ НЕРЖАВЕЮЩАЯ СТАЛЬ | 2012 |

|

RU2603735C2 |

| АУСТЕНИТНО-ФЕРРИТНАЯ НЕРЖАВЕЮЩАЯ СТАЛЬ | 2019 |

|

RU2700440C1 |

Изобретение относится к области металлургии, а именно к коррозионно-стойким аустенитным сталям с повышенным содержанием кремния для использования в ядерной энергетике при изготовлении теплообменного оборудования, работающего при высокой температуре в контакте с пароводяной средой и тяжелым свинцовым жидкометаллическим теплоносителем, в частности, для изготовления теплообменных тонкостенных труб, работающих при 550°С. Сталь содержит, мас.%: углерод 0,005-0,04, кремний 1,6-3,0, марганец 0,5-2,0, хром 18,2-21,0, никель 13,0-18,0, молибден 1,8-3,8, азот 0,1-0,4, ванадий 0,01-0,5, вольфрам 0,1-1,0, ниобий 0,01-0,5, бор 0,0005-0,008, железо и неизбежные примеси остальное. Повышается стойкость против коррозионного растрескивания в хлоридсодержащей среде, а также повышается ударная вязкость, пластичность и прочность при сохранении уровня коррозионной стойкости в тяжелом жидкометаллическом теплоносителе. 1 табл., 3 пр.

Коррозионно-стойкая аустенитная сталь, содержащая углерод, кремний, марганец, хром, никель, ниобий, железо и неизбежные примеси, отличающаяся тем, что она дополнительно содержит молибден, азот, ванадий, вольфрам и бор при следующем соотношении ингредиентов, мас.%:

при выполнении соотношения:

где [Cr]+[Mo]+1,5[Si]+0,5[Nb+W]≤28,5 и

[Ni]+30[С+N]+0,5[Mn]≤27,0,

и при выполнении следующей зависимости:

[Cr]+3,3[Мо+Si]+16[N]+0,5W≥35.

| Устройство для получения пилообразных колебаний | 1945 |

|

SU72697A1 |

| АУСТЕНИТНАЯ ВЫСОКОПРОЧНАЯ КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ И СПОСОБ ЕЕ ВЫПЛАВКИ | 2011 |

|

RU2456365C1 |

| US 7258752 B2, 21.08.2007 | |||

| Способ испытания прямозубых зубчатых колес на контактную усталость зубьев | 1988 |

|

SU1626101A1 |

| EP 1990439 A2, 12.11.2008. | |||

Авторы

Даты

2013-11-20—Публикация

2012-08-21—Подача