Изобретение относится к горной промышленности, а именно к нефтегазодобывающей, и может быть использовано при освоении нефтяных и газовых скважин.

Известны способ и устройство изготовления скважинных фильтров на проволочной основе по заявке РФ на изобретение №99111344. Способ включает формирование на оправке каркаса из стрингеров, вращение каркаса и намотку проволоки на каркас крепление этой проволоки к стрингерам.

Устройство содержит оправку, кинематически связанную с приводом, шпиндель, также кинематически связанный с оправкой, механизм осевого смещения каркаса, который выполнен в виде жестко связанной со станиной машины. Сигнал на выдачу импульсов электрического тока подается датчиком.

Недостаток - сложность конструкции станка и электрического оборудования для сварки.

Известен способ непрерывного изготовления трубчатого проволочного каркаса по патенту РФ на изобретение №1815899 и устройство, приведенное в описании к этому патенту, прототип, который может быть применим при изготовлении щелевых проволочных фильтров. Этот способ включает навивку проволочной спирали на поступательно перемещаемые продольные проволочные элементы (стрингеры), расположенные по окружности опорного сварочного электрода в виде оправки и с помощью вращаемого вокруг них роликового электрода. При этом осуществляют дискретное смещение одного электрода относительно другого с шагом 0,1…1,0 диаметра продольных элементов или с шагом 0,5…1,0 по достижении заданной величины уменьшения радиуса приваренной спирали.

Недостаток - низкая производительность станка, в связи с дискретностью процесса перемещения электродов и сварки проволоки и стрингеров.

Задача создания изобретения: упрощение технологии изготовления фильтра.

Решение указанной задачи достигнуто в устройстве для изготовления фильтрующего элемента щелевого фильтра, содержащего станину, привод, который через коробку скоростей и подач кинематически связан со шпинделем и суппортом, опорную втулку, установленную на шпинделе, выполненную в виде втулки диаметром, соответствующим изготовляемым фильтрам с пазами по окружности, для формирования из стрингеров каркаса, устройство для подачи проволоки, устройство крепления проволоки посредством контактной сварки, содержащее сварочную машину, сварочный ролик, установленный в устройстве крепления ролика с возможностью радиального перемещения и вращения, механизм смещения каркаса, отличающемся тем, что механизм осевого перемещения каркаса установлен на супорте станка и выполнен в виде вала, установленного на подшипниках в корпусе, причем на валу закреплено зажимное устройство, а вал соединен со шпинделем через штангу, синхронизирующую обороты вала и шпинделя станка. Зажимное устройство выполнено в виде диска и внешней обоймы, между которыми зажаты стрингеры каркаса фильтра. Внешняя обойма закреплена на диске при помощи гайки. Опорная втулка выполнена сменной, устройство укомплектовано набором сменных опорных втулок, соответствующим номенклатуре изготавливаемых фильтров. Между шпинделем и опорной втулкой выполнена токоподводящая оправка, которую охватывает с возможностью взаимного проскальзывания хомут из электропроводного материала, соединенный посредством шины шпинделя со сварочной машиной. Сварочный ролик выполнен из электропроводного материала, например из меди, установлен на оси ролика в устройстве для крепления ролика с возможностью радиального перемещения и соединен шиной ролика со сварочной машиной. Профилированная проволока предварительно намотана на катушке, которая установлена на оси держателя катушки. Катушка оснащена тормозом. Механизм подачи профилированной проволоки выполнен в виде, по меньшей мере, двух пар роликов, установленных во взаимно перпендикулярных плоскостях для ее правки перед намоткой.

Сущность изобретения поясняется на фиг.1... 10, где:

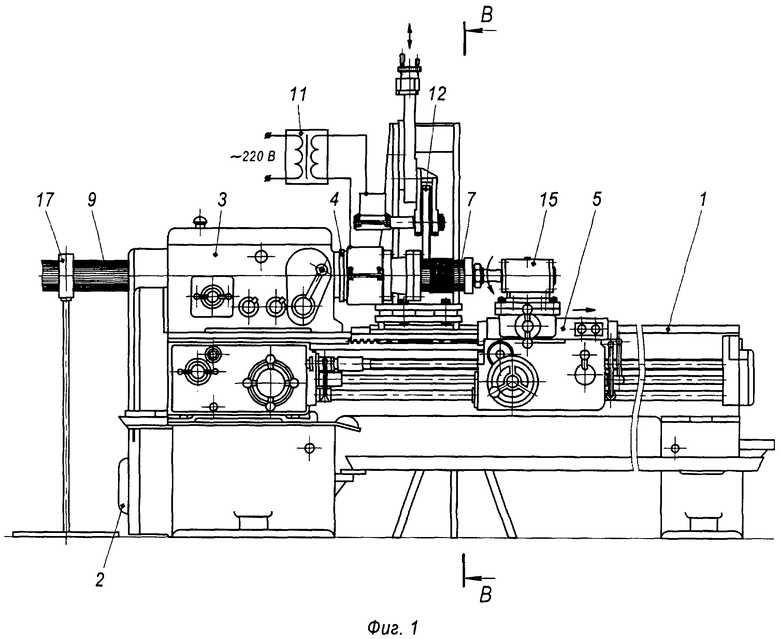

на фиг.1 приведен внешний вид станка,

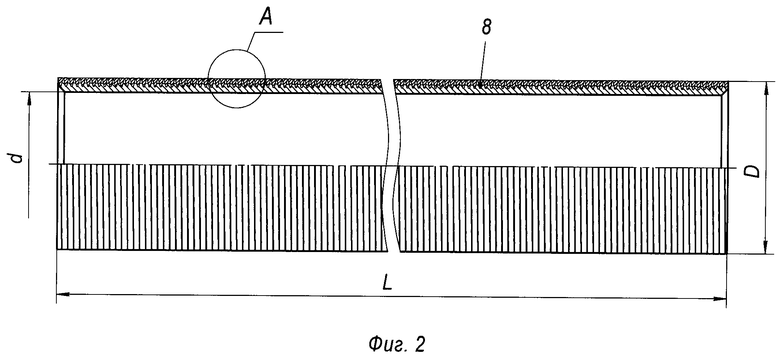

на фиг.2 приведен фильтрующий элемент, изготавливаемый предложенным способом и устройством,

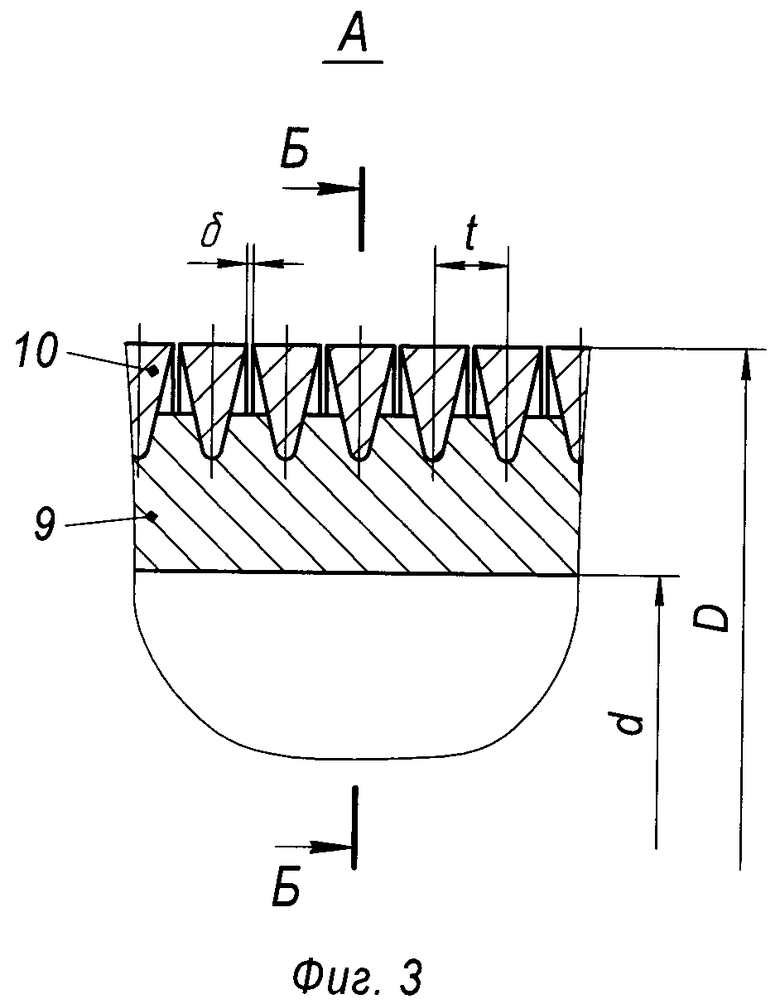

на фиг.3 приведен вид А для фильтрующего элемента,

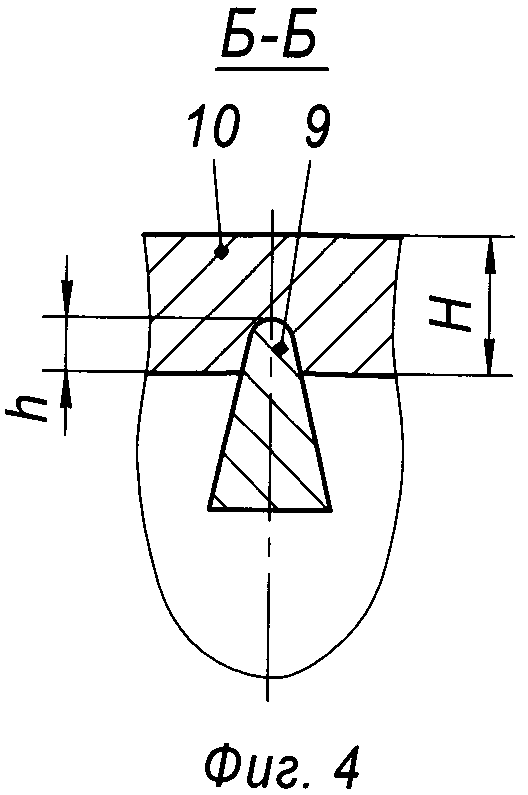

на фиг.4 приведен разрез Б-Б,

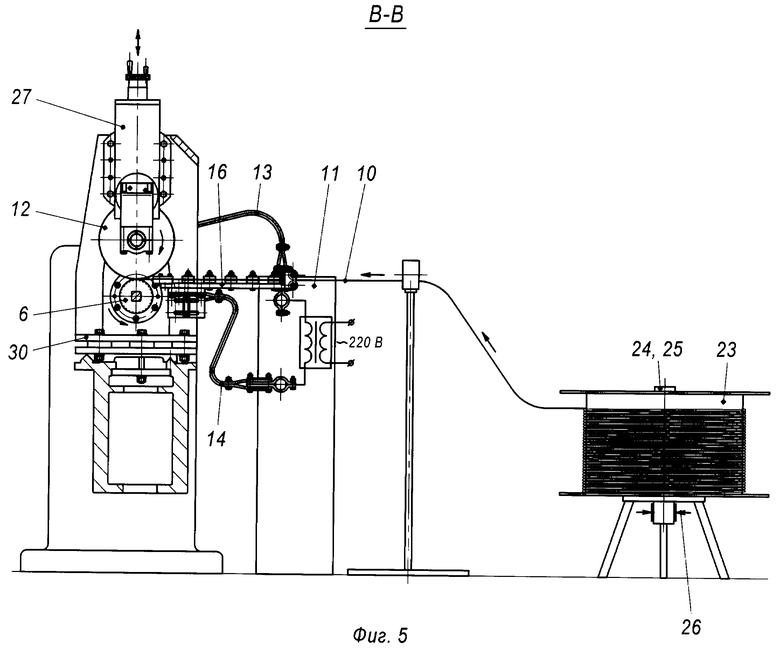

на фиг.5 приведен разрез В-В,

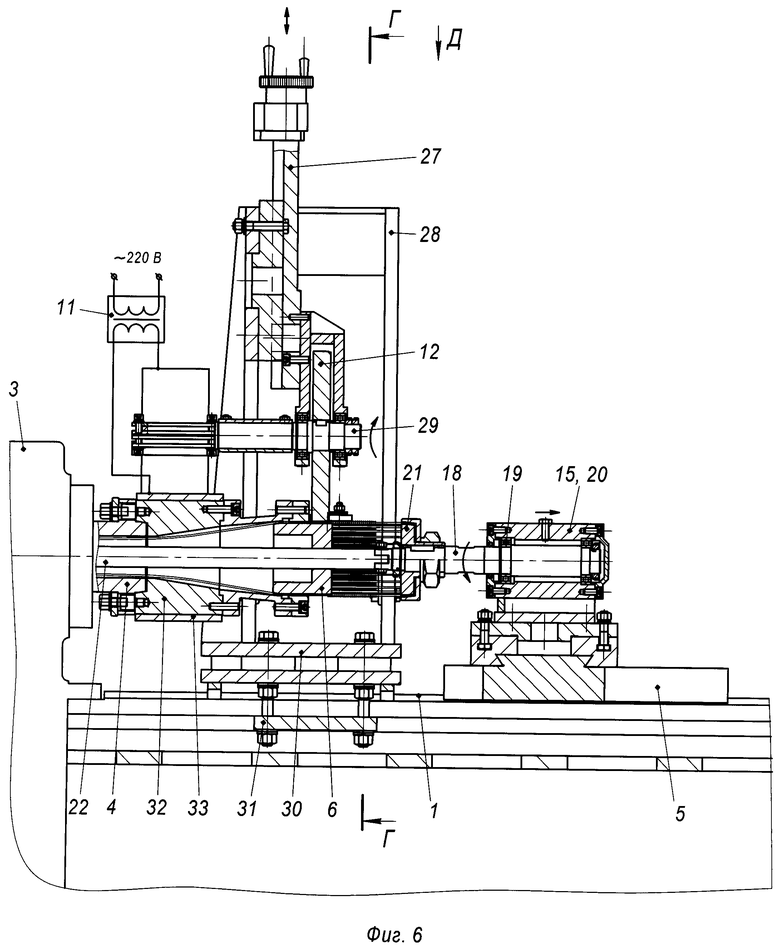

на фиг.6 приведено устройство для крепления ролика и передней оправки,

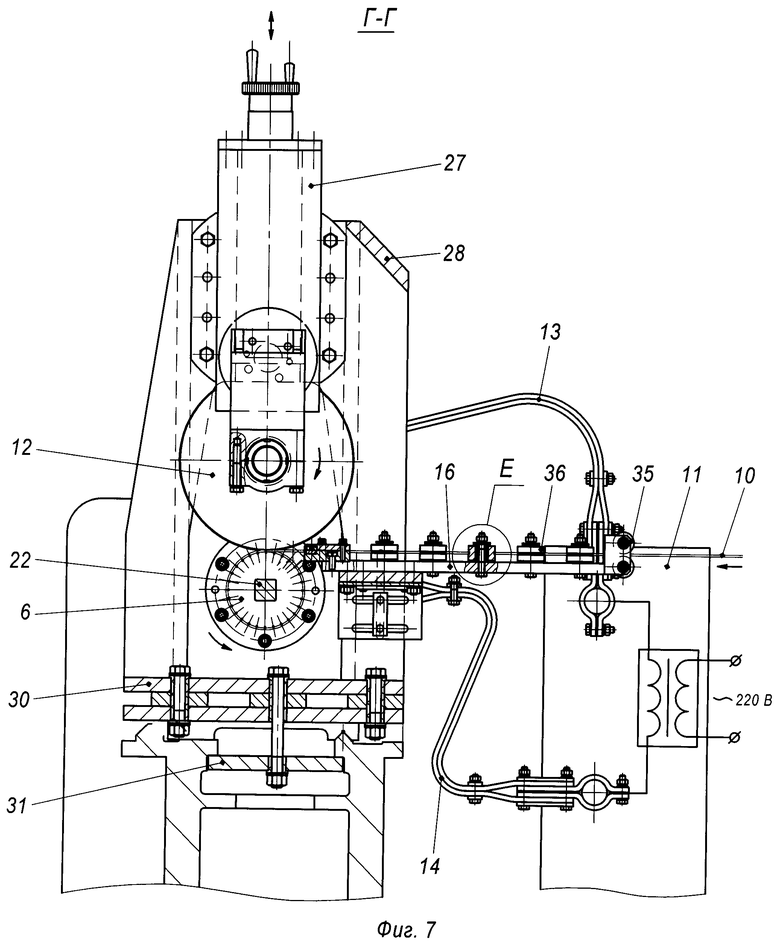

на фиг.7 приведен разрез Г-Г,

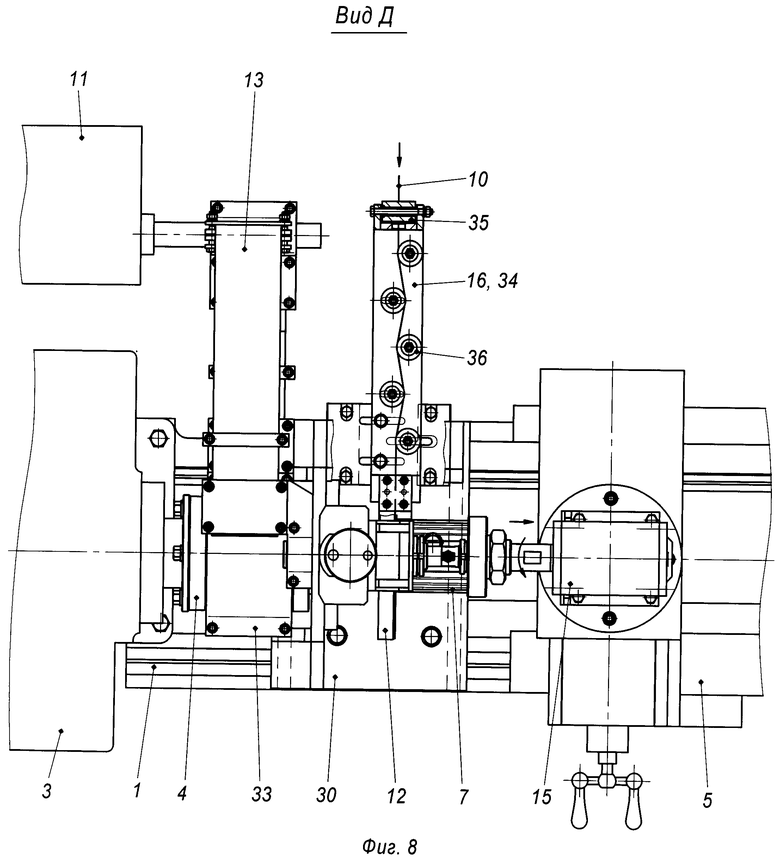

на фиг.8 приведен вид Д,

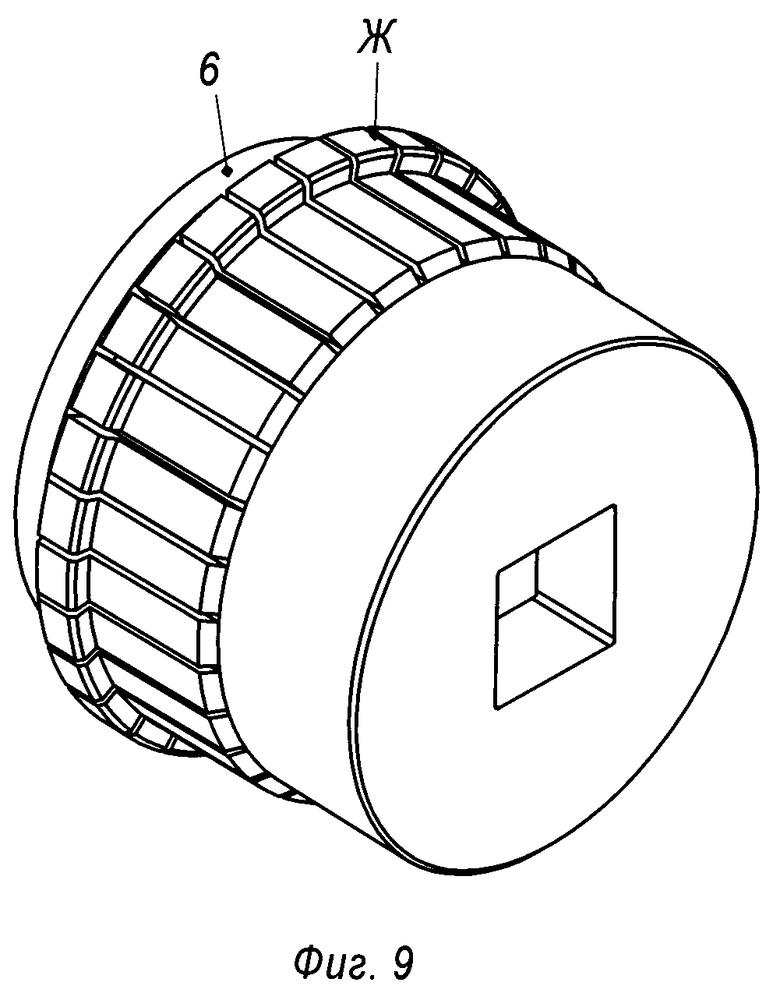

на фиг.9 приведен внешний вид передней оправки,

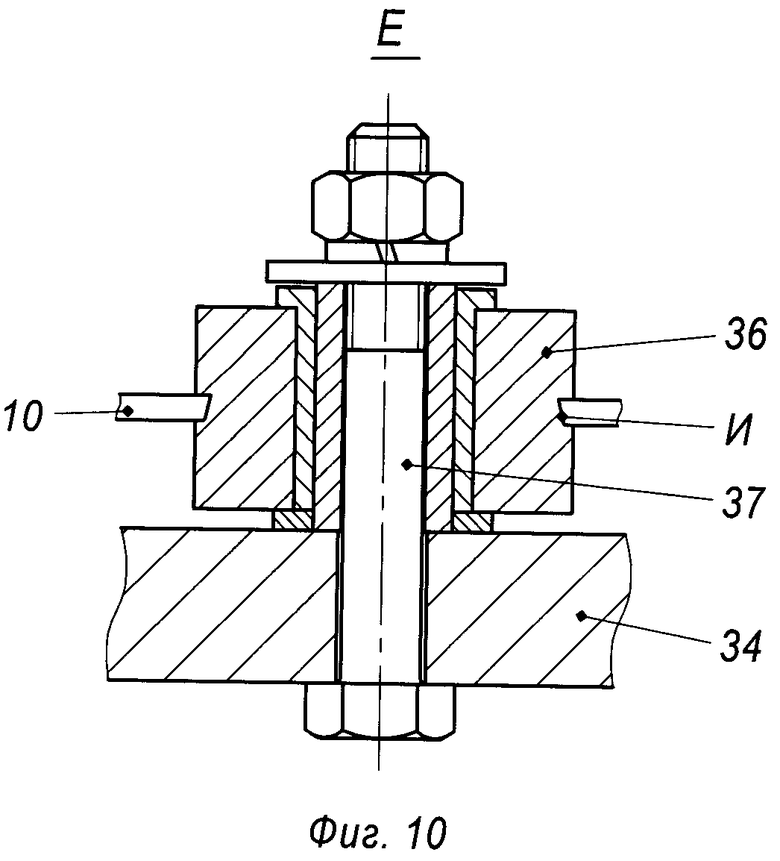

на фиг.10 приведен вид Е для вертикально установленного направляющего ролика.

Устройство для изготовления щелевого скважинного фильтра (фиг.1…10) выполнено на основе токарно-винторезного станка и содержит (фиг.1) станину 1, привод 2, который кинематически связан через коробку скоростей и подач 3 со шпинделем 4 и суппортом станка 5. На шпинделе 4 установлена опорная втулка 6. Опорная втулка выполнена сменной, устройство укомплектовано набором сменных опорных втулок, соответствующим номенклатуре изготавливаемых фильтров. На опорной втулке 6 сформирован каркас 7, предназначенный для изготовления фильтрующего элемента 8 из стрингеров 9 и профилированной проволоки 10, которая наматывается на стрингеры 9 и крепится к ним контактной сваркой. Контактная сварка стрингеров 9 и профилированной проволоки 10 осуществляется сварочной машиной 11, имеющей сварочный ролик 12. Сварочный ролик 12 предпочтительно выполнить из меди. Сварочный ролик 12 соединен со сварочной машиной 11 шиной ролика 13, а опорная втулка 6 - шиной токопроводящей оправки 14.

Устройство оборудовано механизмом осевого перемещения каркаса 15 и устройством подачи проволоки 16. Стрингеры 9, проходящие через шпиндель 4, поддерживает опора 17.

Механизм осевого перемещения каркаса 15 установлен на суппорте станка 5 и выполнен в виде вала 18, установленного на подшипниках 19 в корпусе 20, причем на валу 18 закреплено зажимное устройство 21. Вал 18 соединен со шпинделем станка 4 через штангу 22, синхронизирующую обороты вала 18 и шпинделя станка 4.

Профилированная проволока 10 намотана на катушке 23, установленной на оси 24, в держателе 25. Катушка 23 может быть оборудована тормозом 26, наличие которого позволяет натянуть и выпрямить профилированную проволоку 10.

Устройство предназначено для изготовления фильтрующего элемента 8 щелевого фильтра (фиг.2…4). Профилированная проволока 10 выполнена профильного сечения, преимущественно треугольного. Профилированная проволока 10 высотой Н приваривается к стрингерам 9. Обязательным условием является обеспечение постоянного зазора δ. Величина этого зазора составляет от 0,1 до 1,0 мм и достигается намоткой проволоки с постоянным шагом t.

Устройство комплектуется набором опорных втулок 6 (фиг.9), диаметр которых соответствует диаметрам изготавливаемых фильтров d. Опорные втулки 6 (комплект) выполнены в виде втулок с канавками «Ж» на их наружной поверхности, предназначенными для укладки стрингеров 9.

Сварочный ролик 12 (фиг.6) выполнен из электропроводного материала и установлен в устройстве крепления ролика 27, закрепленном в корпусе приспособления 28. Сварочный ролик 12 установлен на оси ролика 29 с возможностью радиального перемещения в сторону каркаса 7 для поджатия при сварке. Корпус приспособления 28 имеет в нижней части основание приспособления 30, которое крепится к станине 1 станка при помощи узла крепления 31. Между шпинделем 4 и опорной втулкой 6 выполнена токоподводящая оправка 32 с токоподводящим хомутом 33, к которому подсоединена шина оправки 14. Токопроводящий хомут 33 охватывает токопроводящую оправку с возможностью взаимного проскальзывания и выполнен из электропроводного материала.

Устройство подачи проволоки 16 (фиг.7…8) предназначено для выпрямления и правильной ориентации профилированной проволоки 10, закреплено на корпусе приспособления 28 и представляет собой платформу 34 и не менее двух пар направляющих роликов 35 и 36, установленных взаимно перпендикулярно, между которыми проходит проволока 10. Пара направляющих роликов 35 установлена горизонтально, а пара направляющих роликов 36 - вертикально. Все направляющие ролики 35 и 36 установлены на осях 37, закрепленных на платформе 34. Направляющие ролики 36 (фиг.10) имеют в поперечном сечении ручьи «И», соответствующие поперечному сечения профилированной проволоки 10. Парное расположение направляющих роликов 35, 36 и наличие ручьев «И» обеспечивает выпрямление профилированной проволоки перед ее сваркой, что обеспечивает точность выполнения фильтрующего зазора δ, которая является важной характеристикой фильтра.

При работе подбирают опорную втулку 6, диаметр которой соответствует диаметру фильтра d, для которого необходимо изготовить фильтрующий элемент 8 (фиг.5). Стрингеры 9 (фиг.1) пропускают через шпиндель 4, укладывают в пазы «Ж» опорной втулки 6. Концы стрингеров 9 зажимают в зажимном устройстве 21. Катушку 23 с профилированной проволокой 10 устанавливают на ось 24 в держателе 25. Конец профилированной проволоки 10 пропускают через механизм подачи проволоки 16 между парами роликов 35 и 36, приваривают к одному из стрингеров 9. Включают приспособление, шпиндель 4 вращается и наматывает на каркас 7 профилированную проволоку 10 с равномерным шагом t. Это достигается осевым перемещением механизма осевого перемещения каркаса 15, связанного с коробкой скоростей и подач 3. При помощи приспособления 27 сварочный ролик 12 прижимают к каркасу 7. Одновременно включают сварочную машину 11, ток по шинам 13 и 14 подается в место контакта профилированной проволоки 10 со стрингерами 9, которые свариваются между собой. Место сварки охлаждается подачей смазывающе-охлаждающей жидкости (не показано). Тормоз 26 притормаживает катушку 23, в результате чего профилированная проволока 10 натягивается и выпрямляется. В устройстве подачи проволоки 16, проходя между парами роликов 35 и 36, профилированная проволока дополнительно выпрямляется и ориентируется для правильной укладки на каркас 7.

При завершении процесса сварки, что контролируется по длине фильтрующего элемента 8, выключают приспособление и сварочную машину 11. Отрезают профилированную проволоку 10 и стрингеры 9, снимают фильтрующий элемент 8 (фиг.2) с опорной втулки 6 и зажимного устройства 21.

При изготовлении другого типоразмера фильтрующего элемента достаточно сменить опорную втулку 6 (фиг.9).

Применение изобретения позволило:

1. Автоматизировать процесс изготовления фильтра на проволочной основе.

2. Организовать изготовление фильтрующих элементов для щелевых фильтров любого типоразмера за счет применения набора опорных втулок, соответствующих по диаметру номенклатуре изготавливаемых фильтров, и замены опорной втулки при перенастройке устройства на выпуск другого типоразмера фильтра.

3. Увеличить производительность труда за счет непрерывного процесса вращения шпинделя, подачи проволоки и сварки.

4. Устройство может быть изготовлено на базе любого серийно-выпускаемого токарного станка с незначительными его доработками.

5. Исключить сбои в процессе сварки: непровар или несвоевременное включение сварочного оборудования, т.к. сварочная машина постоянно включена и работает на постоянном режиме по току и напряжению в месте контакта, а проволока к стрингерам прижимается постоянным и одинаковым по величине давлением, как за счет ее нормированного натяжения, так и за счет поджатия сварочным роликом в радиальном направлении. Время взаимодействия сварочного ролика с каждым местом контакта также одинаковое, вследствие вращения каркаса с постоянной скоростью.

6. Изготовить щелевой элемент с большой точностью выполнения щели между витками за счет:

- синхронного осевого перемещения каркаса при помощи механизма осевого перемещения каркаса, который установлен на суппорте станка и кинематически связан с коробкой скоростей и подач и станка, а следовательно, и со шпинделем,

- выпрямления профилированной проволоки перед сваркой за счет ее натяжения при помощи тормоза, установленного на катушке, и ее пропускания не менее чем между двумя парами направляющих роликов, установленных взаимно перпендикулярно,

- правильной ориентации профилированной проволоки перед ее намоткой на каркас при помощи пар направляющих роликов.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЩЕЛЕВОЙ СКВАЖИННЫЙ ФИЛЬТР | 2010 |

|

RU2446275C1 |

| ЩЕЛЕВОЙ ФИЛЬТР С ПРОВОЛОЧНЫМ ФИЛЬТРУЮЩИМ ЭЛЕМЕНТОМ | 2008 |

|

RU2378494C1 |

| КОЛОННА СКВАЖИННЫХ ФИЛЬТРОВ И СПОСОБ СБОРКИ КОЛОННЫ СКВАЖИННЫХ ФИЛЬТРОВ | 2008 |

|

RU2378496C1 |

| СКВАЖИННЫЙ ФИЛЬТР С НИЗКИМ ГИДРАВЛИЧЕСКИМ СОПРОТИВЛЕНИЕМ | 2007 |

|

RU2374433C2 |

| КОМПОНОВКА СКВАЖИННЫХ ФИЛЬТРОВ ДЛЯ СНИЖЕНИЯ ОБВОДНЕНИЯ НЕФТЯНЫХ СКВАЖИН | 2008 |

|

RU2388904C2 |

| КОМБИНИРОВАННЫЙ СКВАЖИННЫЙ ФИЛЬТР | 2007 |

|

RU2359109C2 |

| ЩЕЛЕВОЙ СКВАЖИННЫЙ ФИЛЬТР | 2012 |

|

RU2507384C2 |

| УСТРОЙСТВО ДЛЯ СНИЖЕНИЯ ОБВОДНЕНИЯ НЕФТЯНЫХ СКВАЖИН | 2008 |

|

RU2378500C1 |

| РАЗБОРНЫЙ СКВАЖИННЫЙ ФИЛЬТР | 2007 |

|

RU2348795C1 |

| СКВАЖИННЫЙ ФИЛЬТР И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2007 |

|

RU2347891C2 |

Изобретение относится к горной промышленности, а именно к нефтегазодобывающей, и может быть использовано при освоении нефтяных и газовых скважин. Устройство для изготовления фильтрующего элемента щелевого фильтра из профилированной проволоки содержит станину, привод, опорную втулку, устройство для подачи профилированной проволоки, устройство крепления профилированной проволоки посредством контактной сварки, механизм осевого перемещения каркаса. Привод через коробку скоростей и подач кинематически связан со шпинделем и суппортом. Опорная втулка установлена на шпинделе и выполнена в виде втулки диаметром, соответствующим изготовляемым фильтрам с пазами по окружности, для формирования из стрингеров каркаса. Устройство крепления проволоки содержит сварочную машину, сварочный ролик, установленный в устройстве крепления ролика с возможностью радиального перемещения и вращения. Механизм осевого перемещения каркаса установлен на суппорте станка и выполнен в виде вала, установленного на подшипниках в корпусе и соединенного со шпинделем через штангу, синхронизирующую обороты вала и шпинделя станка. На валу закреплено зажимное устройство. Техническим результатом является упрощение технологии изготовления фильтра. 8 з.п. ф-лы, 10 ил.

1. Устройство для изготовления фильтрующего элемента щелевого фильтра из профилированной проволоки, содержащее станину, привод, который через коробку скоростей и подач кинематически связан со шпинделем и суппортом, опорную втулку, установленную на шпинделе, выполненную в виде втулки, диаметром, соответствующим изготовляемым фильтрам с пазами по окружности, для формирования из стрингеров каркаса, устройство для подачи профилированной проволоки, устройство крепления профилированной проволоки посредством контактной сварки, содержащее сварочную машину, сварочный ролик, установленный в устройстве крепления ролика с возможностью радиального перемещения и вращения, механизм осевого перемещения каркаса, отличающееся тем, что механизм осевого перемещения каркаса установлен на суппорте станка и выполнен в виде вала, установленного на подшипниках в корпусе, причем на валу закреплено зажимное устройство, а вал соединен со шпинделем через штангу, синхронизирующую обороты вала и шпинделя станка.

2. Устройство по п.1, отличающееся тем, что зажимное устройство выполнено в виде диска и внешней обоймы, между которыми зажаты стрингеры каркаса фильтра.

3. Устройство по п.2, отличающееся тем, что внешняя обойма закреплена на диске при помощи гайки.

4. Устройство по п.1, отличающееся тем, что опорная втулка выполнена сменной, устройство укомплектовано набором сменных опорных втулок, соответствующим номенклатуре изготавливаемых фильтров.

5. Устройство по п.1, или 2, или 3, отличающееся тем, что между шпинделем и опорной втулкой выполнена токоподводящая оправка, которую охватывает с возможностью взаимного проскальзывания хомут из электропроводного материала, соединенный посредством шины шпинделя со сварочной машиной.

6. Устройство по п.1 или 2, отличающееся тем, что сварочный ролик выполнен из электропроводного материала, например из меди, установлен на оси ролика в устройстве для крепления ролика с возможностью радиального перемещения и соединен шиной ролика со сварочной машиной.

7. Устройство по п.1 или 2, отличающееся тем, что профилированная проволока предварительно намотана на катушке, которая установлена на оси держателя катушки.

8. Устройство по п.7, отличающееся тем, что катушка оснащена тормозом.

9. Устройство по п.1, или 2, или 3, отличающееся тем, что устройство подачи профилированной проволоки выполнено в виде, по меньшей мере, двух пар роликов, установленных во взаимно перпендикулярных плоскостях для ее правки перед намоткой.

| RU 99111344 А, 20.03.2001 | |||

| Станок для изготовления щелевых масляных фильтров из проволоки | 1956 |

|

SU112474A1 |

| Устройство для сборки и контактной точечной сварки пространственных арматурных каркасов | 1982 |

|

SU1085721A1 |

| RU 2003415 C1, 30.11.1993 | |||

| Автомат для изготовления спиралей овального сечения | 1987 |

|

SU1488080A1 |

| SU 1815899 A1, 20.04.1996 | |||

| Автомат для сборки фильтров | 1978 |

|

SU772792A1 |

| Устройство для изготовления проволочных фильтров | 1983 |

|

SU1136877A1 |

| СПОСОБ ОСЕВОГО ВРАЩЕНИЯ И ПРОДОЛЬНОГО ПЕРЕМЕЩЕНИЯ ТРУБ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2279940C1 |

| Способ разработки пологих рудных залежей | 1986 |

|

SU1364726A1 |

| ВЫБОР И ПОДКЛЮЧЕНИЕ СИСТЕМЫ ДЛЯ WWAN И WLAN СИСТЕМ | 2009 |

|

RU2526024C2 |

Авторы

Даты

2010-07-20—Публикация

2008-12-08—Подача