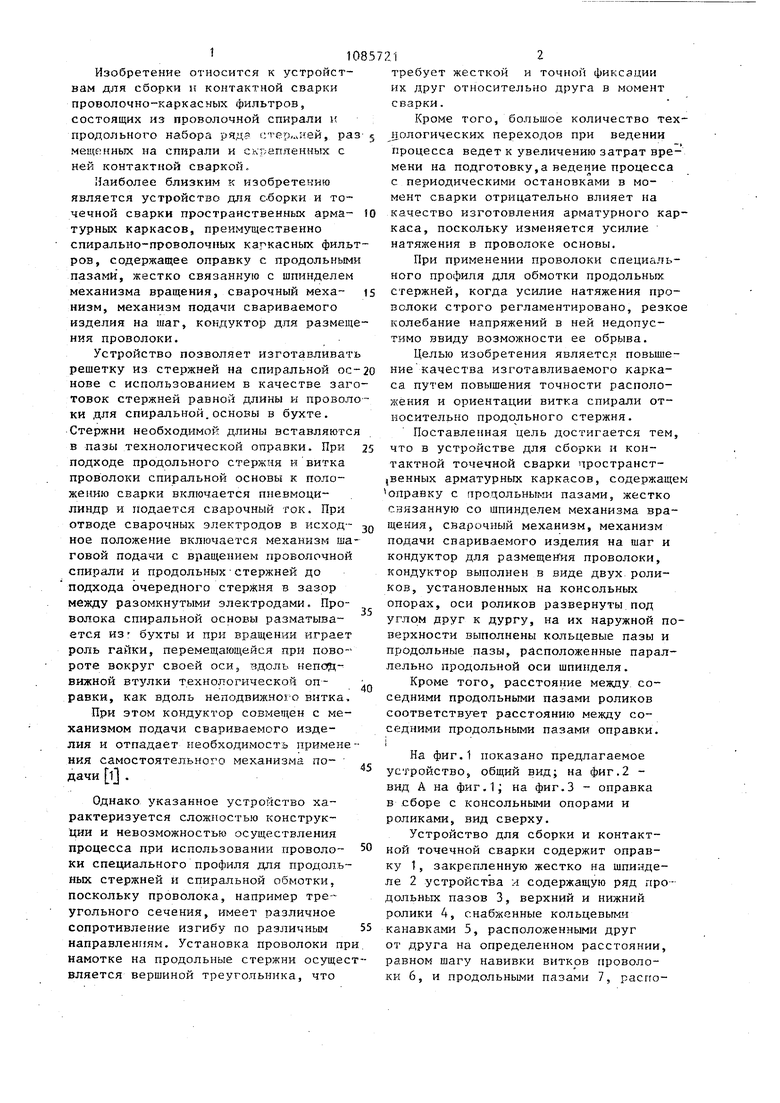

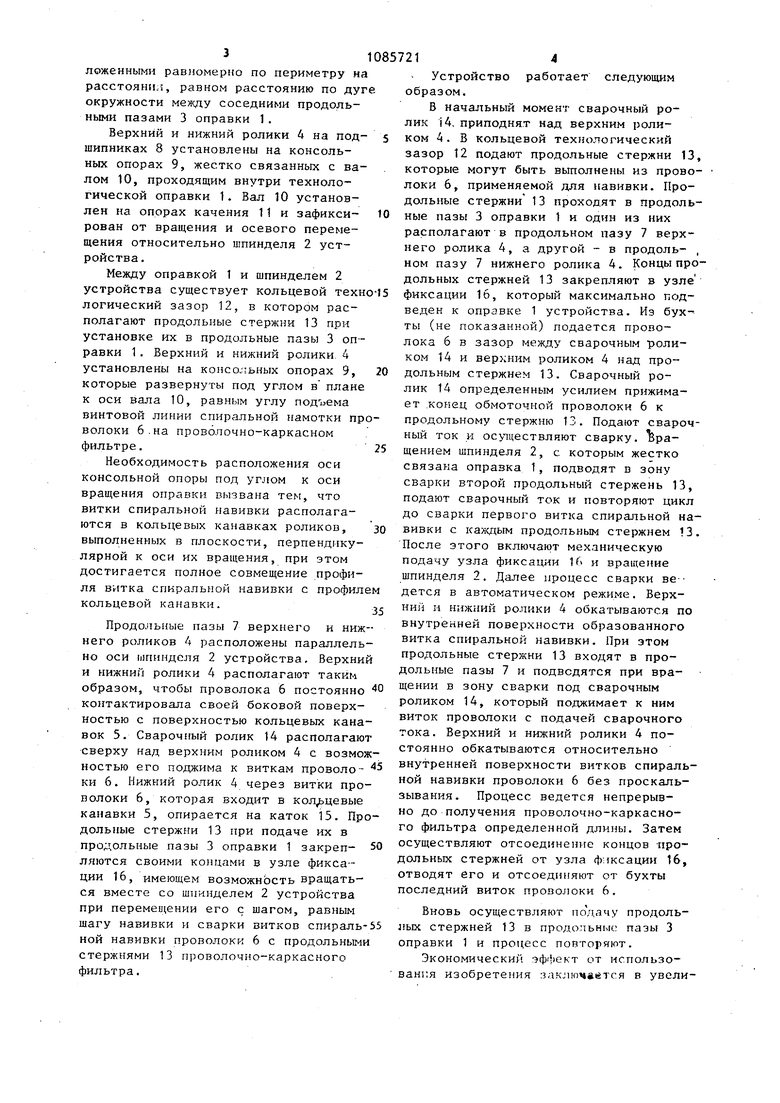

Изобретение относится к устройствам для сборки и контактной сварки проволочно-каркасных фильтров, состоящих из проволочной спирали и продольного набора ряда стер,.хН8Й, ра мещенных на спирали и скрепленных с ней контактной сваркой. Наиболее близким к изобретению является устройство для с-борки и точечной сварки пространственных арматурных каркасов, преимущественно спирально-проволочных каркасных филь ров, содержащее оправку с продольнь м пазами, жестко связанную с шпинделем механизма вращения, сварочный механизм, механизм подачи свариваемого изделия на шаг, кондуктор для размещ ния проволоки. Устройство позволяет изготавливат решетку из стержней на спиральной ос нове с использованием в качестве заг товок стержней равной длины и провол ки для спиральной.основы в бухте. Стержни необходимой длины вставляютс в пазы технологической оправки. При подходе продольного стержня и витка проволоки спиральной основы к положению сварки включается пневмоцилиндр и подается сварочный ток. При отводе сварочных электродов в исходкое положение включается механизм ша говой подачи с вращеннеь проволочной спирали и продольныхстержней до подхода очередного стержня в зазор между разомкнутыми электродами. Проволока спиральной основы разматывается из бухты и при вращении играет роль гайки, перемещающейся при повороте вокруг своей оси, вдоль неподвижной втулки технологической опранки, как вдоль неподвижного витка, При этом кондуктор совмещен с механизмом подачи свариваемого изделия и отпадает необходимость примене ния самостоятельного механизма подачи l . Однако, указанное устройство характеризуется сложностью конструкции и невозможностью осуществления процесса при использовании проволоки специального профиля для продольных стержней и спиральной обмотки, поскольку проволока, например треугольного сечения, имеет различное сопротивление изгибу по различным направлениям. Установка проволоки пр намотке на продольные стержни осущес вляется вершиной треугольника, что требует жесткой и точной фиксации их друг относительно друга в момент сварки. Кроме того, большое количество технологических переходов при ведении процесса ведет к увеличению затрат времени на подготовку,а ведение процесса с периодическими остановками в момент сварки отрицательно влияет на качество изготовления арматурного каркаса, поскольку изменяется усилие натяжения в проволоке основы. При применении проволоки специального профиля для обмотки продольных стержней, когда усилие натяжения проволоки строго регламентировано, резкое колебание напряжений в ней недопустимо ввиду возможности ее обрыва. Целью изобретения является повышение качества изготавливаемого каркаса, путем повышения точности расположения и ориентации витка спирали относительно продольного стержня. Поставленная цель достигается тем, что в устройстве для сборки и контактной точечной сварки пространст}Венных арматурных каркасов, содержащем оправку с ,цольными пазами, жестко озязанную со шпинделем механизма вращения, сварочный механизм, механизм подачи свариваемого изделия на шаг и кондуктор для размещения проволоки, кондуктор выполнен в виде двух,роликов, установленных на консольных опорах, оси роликов развернуты под углом друг к дургу, на их наружной поверхности выполнены кольцевые пазы и продольные пазы, расположенные параллельно продольной оси шпинделя. Кроме того, расстояние между соседними продольными пазами роликов соответствует расстоянию между соседними продольными пазами оправки. i На фиг.1 показано предлагаемое устройство, общий вид; на фиг.2 вид А на фиг.1; на фиг.З - оправка в сборе с консольными опорами и роликами, вид сверху. Устройство для сборки и контактной точечной сварки содержит оправку 1, закрепленную жестко на шпинделе 2 устройства и содержащую ряд продольных пазов 3, верхний и нижний ролики 4, снабженные кольцевым-Ч канавками 5, расположенными друг от друга на определенном расстоянии, равном шагу навивки витков проволоки 6, и продольными пазами 7, расгголоженными рав))омерно по периметру на расстоянил, равном расстоянию по дуг окружности между соседними продольными пазами 3 оправки 1 . Верхний и нижний ролики 4 на подшипниках 8 установлены на консольных опорах 9, жестко связанных с валом 10, проходящим внутри технологической оправки 1. Вал 10 установлен на опорах качения 11 и зафиксирован от вращения и осевого перемещения относительно шпинделя 2 устройства . Между оправкой 1 и шпинделем 2 устройства существует кольцевой техн логический зазор 12, в котором располагают продольные стержни 13 при установке их в продольные пазы 3 оправки 1. Верхний и нижний ролики 4 установлены на консо.::ьных опорах 9, которые развернуты под углом в плане к оси вала 10, равным углу подъема винтовой линии спиральной намотки пр волоки 6.на проволочно-каркасном фильтре. Необходимость расположения оси консольной опоры под углом к оси вращения оправки вызвана тем, что витки спиральной навивки располагаются в кольцевых канавках роликов, выполненных в плоскости, перпендикулярной к оси их вращения, при этом достигается полное совмещение профиля витка спиральной навивки с профил кольцевой канавки. Продольные пазы 7 верхнего и ниж него роликов 4 расположены параллель но оси шпинделя 2 устройства. Верхни и нижний ролики 4 располагают таким образом, чтобы проволока 6 постоянно контактировала своей боковой поверхностью с поверхностью кольцевых кана вок 5. Сварочный ролик 14 располагаю сверху над верхним роликом 4 с возмо ностью его поджима к виткам проволо ки 6. Нижний ролик 4 через витки про волоки 6, которая входит в кол цевые канавки 5, опирается на каток 15. Пр дольные стержни 13 при подаче их в продольные пазы 3 оправки 1 закрепляются своими концами в узле фиксации 16, имеющем возможность вращаться вместе со ш1Г1-1нделем 2 устройства при перемещении его с шагом, равным шагу навивки и сварки витков спираль ной навивки проволоки 6 с продольным стержнями 13 проволочно-каркасного фильтра. Устройство работает следующим образом. В начальный момент сварочный ролик 14. приподнят над верхним роликом 4. В кольцевой технологический зазор 12 подают продольные стержни 13, которые могут быть выполнены из проволоки 6, применяемой для навивки. Продольные стержни 13 проходят в продольные пазы 3 оправки 1 и один из них располагают в продольном пазу 7 верхнего ролика 4, а другой - в продоль- , ном пазу 7 нижнего ролика 4. Концы продольных стержней 13 закрепляют в узле фиксации 16, который максимально подведен к оправке 1 устройства. Из бухты (не показанной) подается проволока 6 в зазор между сварочным роликом 14 и верхним роликом 4 над продольным стержнем 13. Сварочный ролик 14 определенным усилием прижимает .конец обмоточной проволоки 6 к продольному стержню 13. Подают сварочный ток и осуществляют сварку. Вращением шпинделя 2, с которым жестко связана оправка 1, подводят в зону сварки второй продольный стержень 13, подают сварочный ток и повторяют цикл до сварки первого витка спиральной навивки с каждым продольньш стержнем 13. После этого включают механическую подачу узла фиксации 16 и вращение шпинделя 2, Далее процесс сварки ве-дется в автоматическом режиме. Верхний и нижний ролики 4 обкатываются по внутренней поверхности образованного витка спиральной навивки. При этом продольные стержни 13 входят в продольные пазы 7 и подводятся при вращении в зону сварки под сварочным роликом 14, который поджимает к ним виток проволоки с подачей сварочного тока. Верхний и нижний ролики 4 постоянно обкатываются относительно внутренней поверхности витков спиральной навивки проволоки 6 без проскальзывания. Процесс ведется непрерывно до получения проволочно-каркасного фильтра определенной длины. Затем осуществляют отсоединение концов -продольных стержней от узла фиксации 16, отводят его и отсоединяют от бухты последний виток проволоки 6, Вновь осуществляют подачу продольных стержней 13 в продольные пазы 3 оправки 1 и процесс повторяют. Экономический эффект от использования изобретения заключается в увели%10857216

чении срока службы фильтроэлементов, увеличении межремонтного периода ра снижении концентрации песка в добы- боты скважины что позволяет добыть ааемом флю}ще и, как следствие, дополнительную продукцию.

| название | год | авторы | номер документа |

|---|---|---|---|

| РУКАВ, СПОСОБ И УСТРОЙСТВО ДЛЯ ЕГО ИЗГОТОВЛЕНИЯ | 1991 |

|

RU2007654C1 |

| Способ формирования окружного армирования цельнотянутого полого изделия, способ получения армированной полимерной трубы (варианты) и устройства для осуществления указанных способов | 2016 |

|

RU2626039C1 |

| СПОСОБ НЕПРЕРЫВНОГО ИЗГОТОВЛЕНИЯ ПОЛИМЕРНОЙ АРМИРОВАННОЙ ТРУБЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2019 |

|

RU2709276C1 |

| Устройство для сборки и контактнойТОчЕчНОй СВАРКи пРОСТРАНСТВЕННыХАРМАТуРНыХ KAPKACOB | 1978 |

|

SU806211A1 |

| УСТРОЙСТВО ФОРМИРОВАНИЯ СПИРАЛИ | 2004 |

|

RU2257977C1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ФИЛЬТРУЮЩЕГО ЭЛЕМЕНТА ЩЕЛЕВОГО ФИЛЬТРА | 2008 |

|

RU2394662C1 |

| Устройство для изготовления армокаркасов негабаритных напорных водоводов | 1980 |

|

SU895577A1 |

| Станок для изготовления арматурных каркасов железобетонных труб | 1990 |

|

SU1791597A1 |

| Токарный станок | 1986 |

|

SU1337200A1 |

| УСТРОЙСТВО ФОРМИРОВАНИЯ СПИРАЛИ | 2004 |

|

RU2257976C1 |

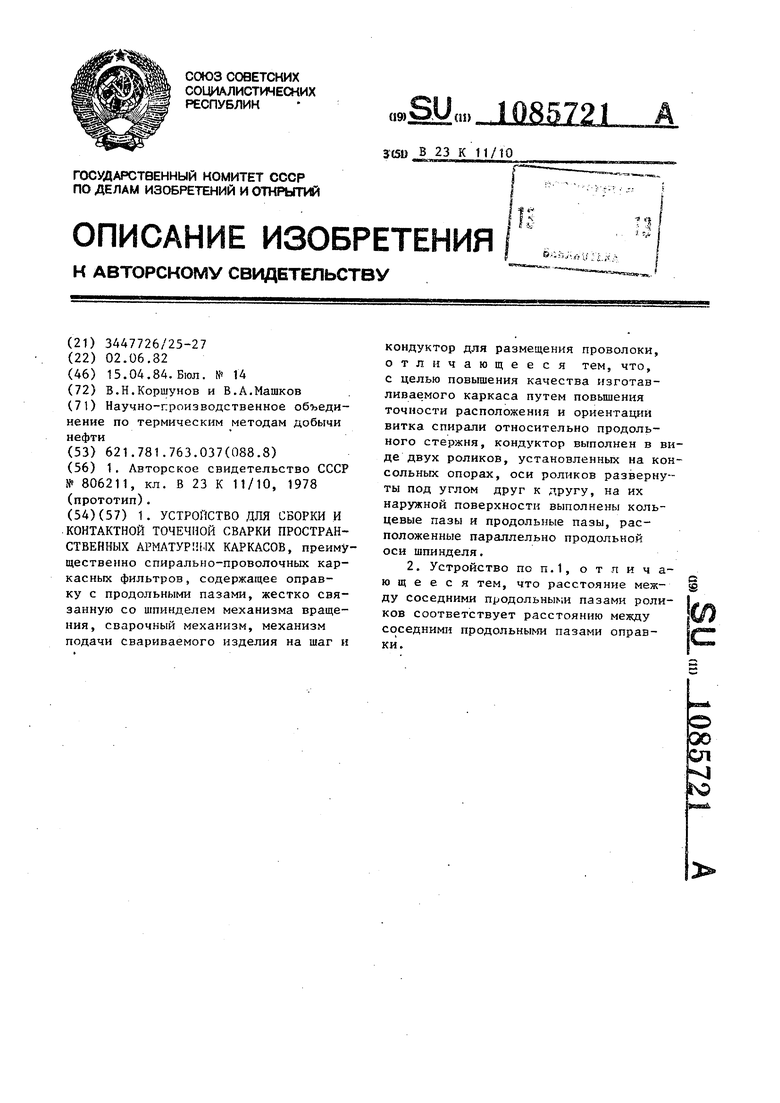

1. УСТРОПСТВО ДЛЯ СБОРКИ И КОНТАКТНОЙ ТОЧЕЧНОЙ СВАРКИ ПРОСТРАНСТВЕННЫХ APMATYPIii.IX КАРКАСОВ, преимущественно спирально-проволочных каркасньк фильтров, содержащее оправку с продольными пазами, жестко связанную со шпинделем механизма вращения, сварочный механизм, механизм подачи свариваемого изделия на шаг и кондуктор для размещения проволоки, отличающееся тем, что, с целью повышения качества изготавливаемого каркаса путем повышения точности расположения и ориентации витка спирали относительно продольного стержня, кондуктор выполнен в виде двух роликов, установленных на консольных опорах, оси роликов развернуты под углом друг к другу, на их наружной поверхности выполнены кольцевые пазы и продольные пазы, расположенные параллельно продольной оси шпинделя. 2. Устройство по П.1, отличающееся тем, что расстояние между соседними продольными пазами роликов соответствует расстоянию между соседними продольныьш пазами оправки.

X

/

12 Л

Z/7777TK////777

X4XsX s V

XlX

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для сборки и контактнойТОчЕчНОй СВАРКи пРОСТРАНСТВЕННыХАРМАТуРНыХ KAPKACOB | 1978 |

|

SU806211A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1984-04-15—Публикация

1982-06-02—Подача