Изобретение относится к металлургии и машиностроению, способу изготовления биметаллических защитных элементов корпуса роторной управляемой системы (РУС) с применением лазерной наплавки немагнитных порошковых материалов на металлическую стальную основу, предварительной подвергнутую термической обработке.

Известен способ изготовления покрытий и деталей из композиционного материала лазерной аддитивной технологией (см. Григорьянц А.Г. и др. Лазерная аддитивная технология изготовления покрытий и деталей из композиционного материала, Известия высших учебных заведений. Машиностроение, 2011, № 7, с. 38-46) [1].

Способ заключается в предварительном смешивании исходных порошков стали 14XH3MA и карбида титана в разных пропорциях 66/34-97,5/2,5 (%). Поверхность детали обрабатывалась спиртом и ацетоном. Смесь порошка транспортировалась инертным газом и фокусировалась в зоне обработки лазером с помощью коаксиального сопла. Лазерная мощность варьировалась от 2,6 до 4,4 к Вт. Сплавы с низким содержанием карбида титана (2,5 и 5 об.%) имели твердость около 550 HV0,1) благодаря образованию пересыщенного твердого раствора TiC в γ-Fe. При 10% по объему содержании карбида титана твердость полученного материала незначительно превышает твердость стали без карбида титана (около 280 HV0,1) благодаря неравновесной эвтектике, которая в основном состоит из пластичной γ-фазы.

Недостатком известного способа является неоднородное диффузионное перераспределение элементов в объеме материала, что приводит к формированию микроструктур разного типа с разными механическими свойствами и склонностью полученного покрытия к трещинообразованию. К тому же, в известном способе использовались магнитные металлические порошки, которые не применимы для формирования износостойкого покрытия для защитных элементов отклоняющей системы корпуса роторных управляемых систем.

Известен способ нанесения упрочняющего покрытия на металлические или металлосодержащие поверхности из патента РФ № 2105826, опубл. 27.02.1998 [2].

Способ нанесения упрочняющего покрытия на металлические или металлосодержащие поверхности включает активацию поверхности, нанесение, по меньшей мере, одного упрочняющего покрытия лазерным лучом, причем обработку покрытия осуществляют сфокусированным лазерным лучом диаметром в диапазоне от 0,2 мм до половины диаметра входящего в фокусирующий элемент луча, мощностью лазерного луча по меньшей мере 0,5 кВт при скорости взаимного перемещения обрабатываемой поверхности и лазерного луча, по меньшей мере, 50 мм/мин, расстояние от фокальной плоскости фокусирующего элемента до обрабатываемой поверхности меньше, либо равно половине фокусного расстояния, при этом обработка упрочняющего покрытия может быть осуществлена до полного его оплавления по толщине или до частичного его оплавления по толщине.

Недостатком известного способа является возможное растворение частиц карбидов и перемешивание их с матрицей при проведении дополнительного оплавления покрытий на основе карбидов, что может привести к снижению уровня твердости износостойкости покрытий. К тому же, в известном способе не рассматривались параметры режимов для нанесения упрочняющих немагнитных покрытий.

Известен способ лазерного аддитивного нанесения износостойкого немагнитного покрытия на защитные элементы корпуса роторных управляемых систем из патента РФ № 2799193, опубл. 04.07.2023 [3].

Способ характеризуется тем, что проводят активацию поверхности защитного элемента, проводят активацию порошковой смеси из карбида вольфрама или карбида титана с ПГСР-4, взятых соответственно в массовом соотношении (3-4)/(6-7), наносят покрытие из указанной активированной порошковой смеси лазерной наплавкой в среде инертных газов со скоростью подачи порошковой смеси в зону действия лазерного луча 15-30 г/мин, при мощности лазерного луча 1,5-3 кВт и скорости перемещения лазерной головки 2-4 мм/с, а после формирования покрытия проводят термическую обработку в вакууме при температуре 700-850°С в течение 40-80 мин. Достигается повышение стойкости системы к гидроабразивному износу и интенсивным нагрузкам в сложных геологических условиях эксплуатации.

Недостатком известного способа, выбранного прототипом, является небольшая доля карбидов WC и TiC (до 30-40%) в составе порошковой смеси, что лимитирует возможности повышения стойкости к гидроабразивному износу и интенсивным нагрузкам. К тому же, не предусматривается технология обработки основного слоя изделия, необходимая для обеспечения достаточного уровня ударной вязкости при эксплуатации изделия в условиях интенсивных динамических нагрузок.

Технической задачей предлагаемого изобретения является разработка способа изготовления немагнитного биметаллического защитного элемента корпуса роторной управляемой системы для эксплуатации в условиях интенсивного гидроабразивно-ударного воздействия при наклонно-направленном бурении труднодоступных нефтяных пластов.

Способ позволит изготовить немагнитный биметаллический защитный элемент корпуса роторных управляемых систем, обладающий сочетанием функциональных характеристик – высокой ударной вязкостью разрушения основного слоя и высокой износостойкостью защитного слоя.

Указанный технический результат достигается тем, что способ изготовления немагнитного биметаллического защитного элемента корпуса роторной управляемой системы включает лазерную наплавку активированной немагнитной порошковой смеси на заготовку упомянутого элемента из немагнитной стали и последующую термическую обработку, отличающийся тем, что в качестве упомянутой немагнитной стали используют аустенитную хромомарганцевоникелевую сталь, а активированная немагнитная порошковая смесь представляет собой активированную немагнитную порошковую смесь на основе карбида вольфрама, содержащую порошок из карбида вольфрама и порошок ПРНХ-16СРЗ или активированную немагнитную порошковую смесь на основе карбида титана, содержащую порошок из карбида титана и порошок ПРНХ-16СРЗ, при этом предварительно проводят закалку упомянутой заготовки и перед указанной лазерной наплавкой нагревают закаленную заготовку до температуры 300-400°С, причем указанную лазерную наплавку упомянутой порошковой смеси проводят в среде инертного газа в виде аргона, при скорости перемещения лазера 500 мм/мин и скорости подачи упомянутой порошковой смеси на основе карбида титана или на основе карбида вольфрама, составляющей 20-35 см3/мин, после упомянутой лазерной наплавки проводят термическую обработку наплавленной заготовки путем нагрева со скоростью 10-15°С/сек до температуры 680-750°С, выдержки 1,5-2 ч и охлаждения со скоростью 0,2-0,5°С/сек.

При этом предварительную закалку заготовки из немагнитной аустенитной хромомарганцевоникелевой стали проводят путем нагрева до температуры 1040-1100°С, выдержки 40-50 мин и охлаждения в воде при температуре воды 10-20°С.

При этом упомянутую активированную немагнитную порошковую смесь получают активацией в планетарной мельнице порошковой смеси на основе карбида титана, содержащей порошок из карбида титана и порошок ПРНХ-16СРЗ, при следующем соотношении, мас.%: порошок из карбида титана - 60-70 и порошок ПРНХ-16СРЗ - 30-40 или порошковой смеси на основе карбида вольфрама, содержащей порошок из карбида вольфрама и порошок ПРНХ-16СРЗ, при следующем соотношении, мас.%: порошок из карбида вольфрама - 50-60 и порошок ПРНХ-16СРЗ - 40-50, причем общая масса порошковой смеси составляет 15% от веса шаров планетарной мельницы, при этом упомянутую активацию проводят в течение 3-10 мин в среде аргона при скорости вращения планетарного диска 1700-2100 об/мин.

При этом подачу упомянутой порошковой смеси на основе карбида титана осуществляют со скоростью 20-25 см3/мин или подачу упомянутой порошковой смеси на основе карбида вольфрама осуществляют со скоростью 30-35 см3/мин, при этом среду инертного газа в виде аргона для упомянутой наплавки обеспечивают при его подаче со скоростью, составляющей 5-6 л/мин.

При этом мощность излучения лазера при наплавке равна 1,8-2,2 кВт.

Раскрытие сущности изобретения

Для освоения труднодоступных нефтяных пластов используют технологии наклонно-направленного бурения скважин с применением роторных управляемых систем (РУС). Эксплуатация РУС происходит в условиях прямого контакта с жидкой агрессивной средой бурового раствора, что приводит к ускоренной коррозии и гидроабразивному износу составных частей РУС. При бурении подвижные защитные элементы, размещенные в корпусе, обеспечивают центрирование и отклонение корпуса от вертикали в буровой скважине и подвергаются воздействию ударных нагрузок. Для обеспечения работы систем каротажа при проведении геофизических исследований в процессе бурения защитные элементы должны изготавливаться из немагнитных материалов. Анализ современного состояния научно-практических разработок показал, что способом повышения износостойких характеристик поверхности изделий является формирование слоистых биметаллических материалов. Их преимущество при эксплуатации в условиях ударно-гидроабразивного изнашивания обусловлено комбинацией различных свойств – гидроабразивной устойчивостью поверхностного слоя и высокой ударной вязкостью разрушения основного слоя. Для увеличения стойкости корпусных элементов РУС при интенсивной эксплуатации в условиях агрессивной среды и динамических воздействий авторами изобретения разработан способ изготовления немагнитного биметаллического защитного элемента корпуса РУС, обеспечивающий высокую износостойкость защитного слоя и ударную вязкость разрушения основного слоя.

Наиболее подходящими материалами для изготовления конструктивных элементов РУС являются аустенитные стали, поскольку обладают немагнитными свойствами, высокой прочностью, коррозионно-стойкостью и износостойкостью. Эти свойства достигаются за счет легирования стали хромом, никелем, марганцем, азотом. Однако повышение прочности и твердости стали приводит к снижению ударной вязкости разрушения таких сталей. С целью увеличения уровня ударной вязкости проводят термические и термомеханические обработки. Для хромоникелевых и хромомарганцевоникелевых аустенитных сталей рекомендуется проведение термической обработки путем закалки в воде. Нагрев должен обеспечивать растворение карбидов хрома, а быстрое охлаждение – фиксировать состояние пересыщенного твердого раствора. Закалка для такого класса сталей является смягчающей обработкой, что должно приводить к увеличению ударной вязкости разрушения.

Среди многочисленных способов реализации наплавочного процесса использование высококонцентрированных потоков энергии лазерного излучения имеет ряд существенных преимуществ. Благодаря высоким скоростям лазерной наплавки значительно увеличивается ее производительность по сравнению с традиционными электродуговыми методами наплавки. Из-за высокой концентрации энергии лазерного пучка на небольшой площади нагрева достигается меньший уровень тепловложения, что позволяет минимизировать термическое влияние на подложку, снизить остаточные напряжения и деформацию подложки, достигнуть высоких скоростей охлаждения и кристаллизации материала покрытия, что позволит ограничить условия для растворения частиц карбидов и обеспечить формирование высокопрочного состояния, необходимого для усиления защиты поверхности элемента от абразивного износа. Вместе с тем, низкий уровень тепловложения позволяет получить качественные покрытия на немагнитных сталях, имеющих высокий коэффициент теплового расширения (КТР). КТР немагнитной аустенитной стали составляет 22×10-6 градус-1, в то время как для низкоуглеродистой стали – 10×15⋅10-6 градус-1. Простота управления мощностью лазерного луча позволяет контролировать степень проплавления, достичь высокой точности и качества поверхности покрытия, управлять структурой и свойствами полученных покрытий. Для обеспечения высокой твердости покрытия основным компонентом порошковой смеси авторами изобретения предлагается использовать карбиды вольфрама или карбиды титана, а для обеспечения достаточной когезии и достаточной ударопрочности слоя карбиды должны быть равномерно распределены в более пластичной матрице. Для этой цели в качестве матрицы может быть использован порошок на никелевой основе, например, ПРНХ-16СРЗ. С целью уменьшения температурного градиента между подложкой и наносимым покрытием и снижения вероятности образования крупных дендритов и трещин на границе раздела проводиться предлагается проводить подогрев подложки до температур 300-400°С.

Применение порошковых материалов при лазерной направке позволяет варьировать состав порошковой смеси, что является важным фактором при нанесении износостойких немагнитных покрытий.

Изобретение осуществляется следующим образом.

Для изготовления заготовки защитного элемента РУС используют немагнитную аустенитную хромомарганцевоникелевую сталь марки 08Х20Н6М2АГ19С. Заготовку предварительно закаляют, а затем перед наплавкой ее нагревают. Закаляют заготовку из немагнитной аустенитной стали 08Х20Н6М2АГ19С путем нагрева до температуры 1040-1100°С, выдержкой 40-50 минут и ускоренным охлаждение в воде при температуре воды 10-20°С. После закалки перед наплавкой покрытия заготовка подогревается до температур 300-400°С. Для этого заготовка защитного элемента, например, цилиндрической формы с внутренней сквозной полостью закрепляется с одной стороны в трехкулачковом патроне, с другой стороны в цилиндрическую заготовку помещается нагревательный элемент сопротивления.

Активацию порошковой смеси карбида титана или карбида вольфрама с ПРНХ-16СРЗ, взятых соответственно в массовом соотношении (6-7)/(3-4) или (5-6)/(4-5), проводили с помощью высокоинтенсивной планетарно-шаровой мельницы. Скорость вращения планетарного диска составляла 1700-2100 об/мин, что обеспечивало 55-70 g. Объемное соотношение измельчаемого порошкового материала к мелющим телам составляло 3:20 (или 15:100). Обработку порошкового материала в высокоинтенсивной планетарно-шаровой мельнице осуществляли в течение 5-10 минут в среде аргона.

Согласно изобретению, лазерное порошковое нанесение стойкого к гидроабразивному износу поверхностного слоя проводили с использованием системы лазерного формования. Мощность лазерного источника варьировали от 1,8-2,2 кВт. Наплавку проводили в среде смеси инертного газа аргона со скоростью подачи – 5-6 л/мин, при скорости подачи порошкового материала 20-35 см3/мин, скорости перемещения лазерной головки 500 мм/мин.

На заключительном этапе формирования немагнитного износостойкого покрытия проводили термическую обработку в электропечи камерной вакуумной. Термическую обработку проводили при нагреве со скоростью 10-15°С/сек до температуры 680-750°С, выдержкой 1,5-2 часа и скоростью охлаждения 0,2-0,5°С/сек.

Последующая термическая обработка полученных биметаллических защитных элементов в вакууме привела к снижению на 30-45% действующих в материале покрытия остаточных напряжений второго рода, оцененных из уширения максимумов на рентгенограмме, полученной с помощью рентгеновского дифрактометра типа ДРОН-4 в условиях фильтрованного Cu-Kα излучения в угловом диапазоне 20-120° с шагом 0,05° и экспозицией 3 с.

Для выполнения конкретных примеров использовались следующие материалы и оборудование.

Порошок карбида вольфрама, ТУ 48-19-265-91. Порошок карбида титана, ТУ 6-09-492-75. Порошок ПГСР-4, ГОСТ 21448-75. Высокоинтенсивная планетарно-шаровая мельница. Роботизированный комплекс для лазерной наплавки. Электропечь вакуумная.

Твердость измерялась на твердомере Роквелла в соответствии с ГОСТ 9013-59. Ударную вязкость разрушения основного слоя биметаллического защитного элемента определяли на маятниковом копре КМ-300-М-Ш. Устойчивость биметаллического защитного элемента к гидроабразивному износу определялась по ГОСТ 27674-88. Остаточные напряжения измерялись с помощью рентгеновского дифрактометра ДРОН-4.

Экспериментальные исследования показали, что в зависимости от состава порошковой смеси и процентного содержания карбидов, а также режимов термической обработки твердость покрытия увеличивалась до 60-80 HRC, стойкость к гидроабразивному износу возрастала в 3-8 раз, при этом ударная вязкость разрушения основного слоя была не менее 150 Дж/см2.

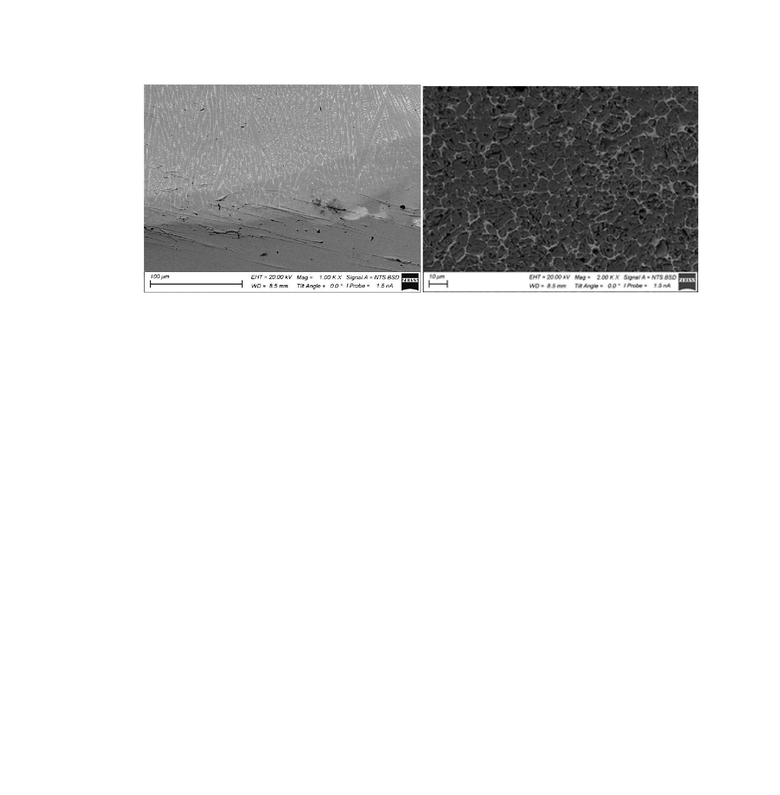

Изобретение иллюстрируется фигурой.

На фигуре представлено РЭМ-изображение интерфейса основа–защитный слой, сформированного при лазерной наплавке порошковой смеси на основе карбида WC (а), структура покрытия, полученного при наплавке порошковой смеси на основе карбида TiC (б).

Пример 1

Для получения износостойкого немагнитного покрытия толщиной 1,5 мм на защитном элементе корпуса РУС последовательно проводили следующие операции аналогично примеру 1.

Закаляют заготовку из немагнитной аустенитной стали 08Х20Н6М2АГ19С путем нагрева до температуры 1100°С, выдержкой 40 минут и ускоренным охлаждение в воде при температуре воды 20°С. После закалки перед наплавкой покрытия подогревается до температур 400°С.

Активацию порошковой смеси карбида вольфрама с ПРНХ-16СРЗ, взятых соответственно в массовом соотношении 6:4, проводили в высокоинтенсивной планетарно-шаровой мельнице в течение 8 минут в среде аргона. Объемное соотношение порошкового смеси и мелющих тел составляло 3:20, скорость вращения планетарного диска составляла 2000 об/мин, что обеспечивало ускорение 63 g.

Затем защитный элемент закрепляли в патроне трехкулачковом, закрепленном в станине комплекса для лазерной наплавки и фиксировали с помощью задней бабки, с другой стороны. Порошковую смесь карбида вольфрама с ПРНХ-16СРЗ загружали в двухколбовый порошковый питатель.

На панели системы управления задавали основные технологические параметры процесса нанесения покрытий: траекторию движения лазерной головки, мощность излучения – 2,2 кВт, скорость перемещения лазерной головки – 500 мм/мин, скорость подачи порошка – 35 см3/мин, скорость подачи инертного газа– 6 л/мин. Количество проходов лазерным лучом – 1.

Выполняли операцию термической обработки биметаллического защитного элемента в электропечи вакуумной при нагреве со скоростью 15°С/сек до температуры 750°С, выдержкой 1,5 часа и скоростью охлаждения 0,2°С/сек.

После закалки ударная вязкость разрушения основного материала составляла 150 Дж/см2, после отпуска биметаллического защитного элемента твердость материала покрытия составляла 81 HRC. Остаточные напряжения второго рода снизились на 30% по сравнению с покрытием без термической обработки. Устойчивость биметаллического защитного элемента к гидроабразивному износу увеличилась в 8,2 раза по сравнению с элементом без покрытия.

Пример 2

Для получения износостойкого немагнитного покрытия толщиной 3 мм на защитном элементе корпуса РУС последовательно проводили следующие операции аналогично примеру 1.

Закаляют заготовку из немагнитной аустенитной стали 08Х20Н6М2АГ19С путем нагрева до температуры 1100°С, выдержкой 40 минут и ускоренным охлаждение в воде при температуре воды 20°С. После закалки перед наплавкой покрытия подогревается до температур 400°С.

Активацию порошковой смеси карбида вольфрама с ПРНХ-16СРЗ, взятых соответственно в массовом соотношении 5:5, проводили в высокоинтенсивной планетарно-шаровой мельнице в течение 3 минут в среде аргона, скорость вращения планетарного диска составляла 2100 об/мин, что обеспечивало ускорение 70 g.

На панели системы управления задавали основные технологические параметры процесса нанесения покрытий: траекторию движения лазерной головки, мощность излучения – 2,1 кВт, скорость перемещения лазерной головки – 4 мм/сек, скорость подачи порошка – 30 см3/мин, скорость подачи инертного газа– 5 л/мин. Количество проходов лазерным лучом – 2.

Выполняли операцию термической обработки биметаллического защитного элемента в электропечи вакуумной при нагреве со скоростью 13°С/сек до температуры 730°С, выдержкой 2 часа и скоростью охлаждения 0,5°С/сек.

После закалки ударная вязкость разрушения основного материала составляла 155 Дж/см2, после отпуска биметаллического защитного элемента твердость материала покрытия составляла 80 HRC. Остаточные напряжения второго рода снизились на 32% по сравнению с покрытием без термической обработки. Устойчивость биметаллического защитного элемента к гидроабразивному износу увеличилась в 7,8 раза по сравнению с элементом без покрытия.

Пример 3

Для получения износостойкого немагнитного покрытия толщиной 1,5 мм на защитном элементе корпуса РУС последовательно проводили следующие операции.

Закаляют заготовку из немагнитной аустенитной стали 08Х20Н6М2АГ19С путем нагрева до температуры 1040°С, выдержкой 50 минут и ускоренным охлаждение в воде при температуре воды 10°С. После закалки перед наплавкой покрытия подогревается до температур 300°С.

Активацию порошковой смеси карбида титана с ПРНХ-16СРЗ, взятых соответственно в массовом соотношении 7:3, проводили в высокоинтенсивной планетарно-шаровой мельнице в течение 5 минут в среде аргона. Объемное соотношение порошкового смеси и мелющих тел составляло 3:20, скорость вращения планетарного диска составляла 2000 об/мин, что обеспечивало ускорение 66 g.

На панели системы управления задавали основные технологические параметры процесса нанесения покрытий: траекторию движения лазерной головки, мощность излучения лазерного луча – 1,8 кВт, скорость перемещения лазерной головки – 500 мм/мин, скорость подачи порошка на основе карбида титана – 20 см3/мин, скорость подачи инертного газа аргона – 5 л/мин. Количество проходов лазерным лучом – 1.

После завершения операции нанесения покрытия поверхность биметаллического защитного элемента проверяли на предмет отсутствия трещин и отслоения покрытий с помощью лупы.

После этого проводили термическую обработку в электропечи вакуумной. Термическую обработку проводили при нагреве со скоростью 10°С/сек до температуры 680°С, выдержкой 1,5 часа и скоростью охлаждения 0,5°С/сек.

После закалки ударная вязкость разрушения основного материала составляла 135 Дж/см2, после отпуска биметаллического защитного элемента твердость материала покрытия составляла 61 HRC Остаточные напряжения второго рода снизились на 40% по сравнению с покрытием без термической обработки. Устойчивость биметаллического защитного элемента к гидроабразивному износу увеличилась в 3,2 раза по сравнению с элементом без покрытия.

Пример 4

Для получения износостойкого немагнитного покрытия толщиной 3 мм на защитном элементе корпуса РУС последовательно проводили следующие операции, аналогично примеру 3.

Закаляют заготовку из немагнитной аустенитной стали 08Х20Н6М2АГ19С путем нагрева до температуры 1040°С, выдержкой 50 минут и ускоренным охлаждение в воде при температуре воды 10°С. После закалки перед наплавкой покрытия подогревается до температур 300°С.

Активацию порошковой смеси карбида титана с ПРНХ-16СРЗ, взятых соответственно в массовом соотношении 6:4, проводили в высокоинтенсивной планетарно-шаровой мельнице в течение 10 минут в среде аргона, скорость вращения планетарного диска составляла 1700 об/мин, что обеспечивало ускорение 55 g.

На панели системы управления задавали основные технологические параметры процесса нанесения покрытий: траекторию движения лазерной головки, мощность излучения – 2 кВт, скорость перемещения лазерной головки – 500 мм/мин, скорость подачи порошка подачи порошка на основе карбида титана – 25 см3 /мин, скорость подачи смеси инертного газа – 6 л/мин. Количество проходов лазерным лучом – 1.

Выполняли операцию термической обработки биметаллического защитного элемента в электропечи вакуумной при нагреве со скоростью 12°С/сек до температуры 700°С, выдержкой 2 часа и скоростью охлаждения 0,2°С/сек.

После закалки ударная вязкость разрушения основного материала составляла 130 Дж/см2, после отпуска биметаллического защитного элемента твердость материала покрытия составляла 60 HRC. Остаточные напряжения второго рода снизились на 45% по сравнению с покрытием без термической обработки. Устойчивость биметаллического защитного элемента к гидроабразивному износу увеличилась в 3 раза сравнению с элементом без покрытия.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ лазерного аддитивного нанесения износостойкого немагнитного покрытия на защитные элементы корпуса роторных управляемых систем | 2022 |

|

RU2799193C1 |

| Защитное износостойкое покрытие на детали из немагнитной стали и способ его формирования | 2023 |

|

RU2815931C1 |

| ПОРОШКОВАЯ ПРОВОЛОКА ДЛЯ НАПЛАВКИ ДЕТАЛЕЙ | 2007 |

|

RU2339496C1 |

| Способ получения стойкого композиционного покрытия на металлических деталях | 2020 |

|

RU2752403C1 |

| Способ получения износостойкого покрытия из высокоэнтропийного сплава с поверхностно науглероженным слоем | 2021 |

|

RU2782498C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННЫХ ПОКРЫТИЙ ИЗ ПОРОШКОВЫХ МАТЕРИАЛОВ | 2013 |

|

RU2542199C1 |

| Способ получения соединения стали с титановым сплавом методом прямого лазерного выращивания | 2021 |

|

RU2764912C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННЫХ ПОКРЫТИЙ МЕТОДОМ КОАКСИАЛЬНОЙ ЛАЗЕРНОЙ ОПЛАВКИ | 2011 |

|

RU2503740C2 |

| Способ получения изделия из композиционного материала на основе карбидов вольфрама и титана (варианты) | 2021 |

|

RU2775048C1 |

| Способ внедрения в поверхностный слой углеродистых конструкционных сталей карбидов и оксидов тугоплавких металлов комбинированным пластическим деформированием | 2018 |

|

RU2704345C1 |

Изобретение относится к способу изготовления немагнитного биметаллического защитного элемента корпуса роторной управляемой системы. Проводят лазерную наплавку активированной немагнитной порошковой смеси на заготовку упомянутого элемента из немагнитной стали и последующую термическую обработку. В качестве упомянутой немагнитной стали используют аустенитную хромомарганцевоникелевую сталь. Активированная немагнитная порошковая смесь представляет собой активированную немагнитную порошковую смесь на основе карбида вольфрама, содержащую порошок из карбида вольфрама и порошок ПРНХ-16СРЗ или активированную немагнитную порошковую смесь на основе карбида титана, содержащую порошок из карбида титана и порошок ПРНХ-16СРЗ. Предварительно проводят закалку упомянутой заготовки и перед указанной лазерной наплавкой нагревают закаленную заготовку до температуры 300-400°С. После упомянутой лазерной наплавки проводят термическую обработку наплавленной заготовки путем нагрева со скоростью 10-15°С/сек до температуры 680-750°С, выдержки 1,5-2 ч и охлаждения со скоростью 0,2-0,5°С/сек. Обеспечивается изготовление немагнитного биметаллического защитного элемента корпуса роторной управляемой системы для эксплуатации в условиях интенсивного гидроабразивно-ударного воздействия при наклонно-направленном бурении труднодоступных нефтяных пластов. 4 з.п. ф-лы, 1 ил., 4 пр.

1. Способ изготовления немагнитного биметаллического защитного элемента корпуса роторной управляемой системы, включающий лазерную наплавку активированной немагнитной порошковой смеси на заготовку упомянутого элемента из немагнитной стали и последующую термическую обработку, отличающийся тем, что в качестве упомянутой немагнитной стали используют аустенитную хромомарганцевоникелевую сталь, а активированная немагнитная порошковая смесь представляет собой активированную немагнитную порошковую смесь на основе карбида вольфрама, содержащую порошок из карбида вольфрама и порошок ПРНХ-16СРЗ или активированную немагнитную порошковую смесь на основе карбида титана, содержащую порошок из карбида титана и порошок ПРНХ-16СРЗ, при этом предварительно проводят закалку упомянутой заготовки и перед указанной лазерной наплавкой нагревают закаленную заготовку до температуры 300-400°С, причем указанную лазерную наплавку упомянутой порошковой смеси проводят в среде инертного газа в виде аргона, при скорости перемещения лазера 500 мм/мин и скорости подачи упомянутой порошковой смеси на основе карбида титана или на основе карбида вольфрама, составляющей 20-35 см3/мин, после упомянутой лазерной наплавки проводят термическую обработку наплавленной заготовки путем нагрева со скоростью 10-15°С/сек до температуры 680-750°С, выдержки 1,5-2 ч и охлаждения со скоростью 0,2-0,5°С/сек.

2. Способ по п. 1, отличающийся тем, что предварительную закалку заготовки из немагнитной аустенитной хромомарганцевоникелевой стали проводят путем нагрева до температуры 1040-1100°С, выдержки 40-50 мин и охлаждения в воде при температуре воды 10-20°С.

3. Способ по п. 1, отличающийся тем, что упомянутую активированную немагнитную порошковую смесь получают активацией в планетарной мельнице порошковой смеси на основе карбида титана, содержащей порошок из карбида титана и порошок ПРНХ-16СРЗ, при следующем соотношении, мас.%: порошок из карбида титана - 60-70 и порошок ПРНХ-16СРЗ - 30-40, или порошковой смеси на основе карбида вольфрама, содержащей порошок из карбида вольфрама и порошок ПРНХ-16СРЗ, при следующем соотношении, мас.%: порошок из карбида вольфрама - 50-60 и порошок ПРНХ-16СРЗ - 40-50, причем общая масса порошковой смеси составляет 15% от массы шаров планетарной мельницы, при этом упомянутую активацию проводят в течение 3-10 мин в среде аргона при скорости вращения планетарного диска 1700-2100 об/мин.

4. Способ по п. 1, отличающийся тем, что подачу упомянутой порошковой смеси на основе карбида титана осуществляют со скоростью 20-25 см3/мин или подачу упомянутой порошковой смеси на основе карбида вольфрама осуществляют со скоростью 30-35 см3/мин, при этом среду инертного газа в виде аргона для упомянутой наплавки обеспечивают при его подаче со скоростью, составляющей 5-6 л/мин.

5. Способ по п. 1, отличающийся тем, что мощность излучения лазера при наплавке равна 1,8-2,2 кВт.

| Способ лазерного аддитивного нанесения износостойкого немагнитного покрытия на защитные элементы корпуса роторных управляемых систем | 2022 |

|

RU2799193C1 |

| СПОСОБ НАПЛАВЛЕНИЯ И СВАРКИ ПЛАВЛЕНИЕМ СВЕРХПРОЧНЫХ СПЛАВОВ | 2012 |

|

RU2610198C2 |

| СПОСОБ ПОЛУЧЕНИЯ СВЕРХТВЕРДЫХ ИЗНОСОСТОЙКИХ ПОКРЫТИЙ С НИЗКИМ КОЭФФИЦИЕНТОМ ТРЕНИЯ | 2019 |

|

RU2718793C1 |

| СПОСОБ НАНЕСЕНИЯ НАПЛАВКИ ЛУЧОМ ЛАЗЕРА | 2005 |

|

RU2297310C2 |

| Способ изготовления @ -р- @ -высокочастотных транзисторных структур | 1986 |

|

SU1499602A1 |

| US 20200215646 A1, 09.07.2020. | |||

Авторы

Даты

2024-10-14—Публикация

2024-07-10—Подача