Изобретение относится к технологии получения легирующих покрытий на поверхности металлического материала и может быть использовано в машиностроении для упрочнения рабочих поверхностей.

Известен способ нанесения легирующего покрытия на поверхности низкоуглеродистой стали, при котором на ее поверхность наносят слой легирующего элемента и обрабатывают импульсами компрессионных плазменных потоков.

Известный способ не обеспечивает повышение микротвердости и уменьшение коэффициента трения из-за недостаточной концентрации легирующего элемента в материале изделия.

Задачей изобретения является повышение микротвердости и уменьшение коэффициента трения поверхности металлического изделия за счет увеличения концентрации легирующего элемента в материале изделия.

Задача решается тем, что в способе получения легирующих покрытий на поверхности металлического материала, включающем обработку поверхности металлического материала компрессионными плазменными потоками в среде рабочего газа и нанесение слоев легирующих элементов вакуумно-дуговым осаждением с обработкой каждого слоя компрессионными плазменными потоками, при этом обработку поверхности металлического материала и каждого слоя легирующего элемента осуществляют с плотностью энергии 5-60 Дж/см2 и длительностью разряда 50-250 мкс.

Обработка поверхности изделия компрессионными плазменными потоками перед нанесением слоя легирующего элемента обеспечивает очистку и гомогенизацию поверхностного слоя материала изделия, в результате чего повышается равномерность распределения легирующих элементов в материале изделия, а также адгезия каждого нанесенного слоя легирующих элементов. Нанесение и последующая обработка каждого нанесенного слоя легирующих элементов компрессионными плазменными потоками с экспериментально установленными плотностью энергии и длительностью импульса обеспечивает дальнейшее увеличение концентрации легирующего элемента в поверхностном слое материала изделия, изменяет фазовый состав его легированной области и соответственно - повышение микротвердости и уменьшение коэффициента трения поверхности изделия.

Заявленный способ осуществляют следующим образом. Для проведения испытаний нанесенных слоев легирующих элементов циркония, хрома, молибдена, титана, вольфрама были изготовлены образцы из низкоуглеродистой стали (марка Ст3), быстрорежущей стали (марка Р6М5), алюминия (марка А95) и никеля в виде дисков диаметром 20 мм и толщиной 2 мм.

Обработку поверхности образцов перед нанесением слоев легирующих элементов и обработку каждого нанесенного слоя легирующего элемента производили компрессионными плазменными потоками с плотностью энергии 5-60 Дж/см2 и длительностью разряда 50-250 мкс, сформированных с помощью газоразрядного магнитоплазменного компрессора компактной геометрии в среде азота. Нанесение слоев легирующих элементов производили на установке вакуумно-дугового осаждения ВУ-2МБС. Микротвердость полученных покрытий измеряли на микротвердомере ПМТ-3 при нагрузке 100 г для никеля и алюминия и 200 г для сталей. Полученные покрытия испытывали на коэффициент трения на трибометре УИПТ-001 при возвратно-поступательном движении индентора из твердого сплава ВК8 по поверхности образца при нагрузке 100 г в условиях сухого трения. Коэффициент трения алюминия не определялся вследствие его высокой пластичности и эффектов схватывания при трении.

Изобретение иллюстрируется примерами.

Примеры одноэлементного легирования низкоуглеродистой стали Ст3 цирконием.

Пример 1. На поверхность образца из низкоуглеродистой стали Ст3 по известному способу наносят слой циркония и обрабатывают компрессионными плазменными потоками с плотностью энергии 13 Дж/см2 и длительностью разряда 100 мкс. Результаты испытания сведены в табл.1 (пример 1).

Примеры 2-134. Поверхность образцов из низкоуглеродистой стали Ст3 по заявляемому способу предварительно обрабатывают компрессионными плазменными потоками с плотностью энергии 2, 5, 10, 13, 15, 30, 40, 60, 70 Дж/см2 и длительностью разряда 30, 50, 100, 150, 200, 250, 300 мкс. На одну часть образцов наносят один слой, на другую часть образцов - три слоя и на третью - пять слоев циркония. Каждый нанесенный слой обрабатывают компрессионными плазменными потоками с плотностью энергии 2, 5, 10, 13, 15, 30, 40, 60, 70 Дж/см2 и длительностью разряда 30, 50, 100, 150, 200, 250, 300 мкс. Режимы обработки и результаты испытаний сведены в табл.1 (примеры 2-134).

Примеры нанесения слоя легирующего элемента на низкоуглеродистую сталь Ст3.

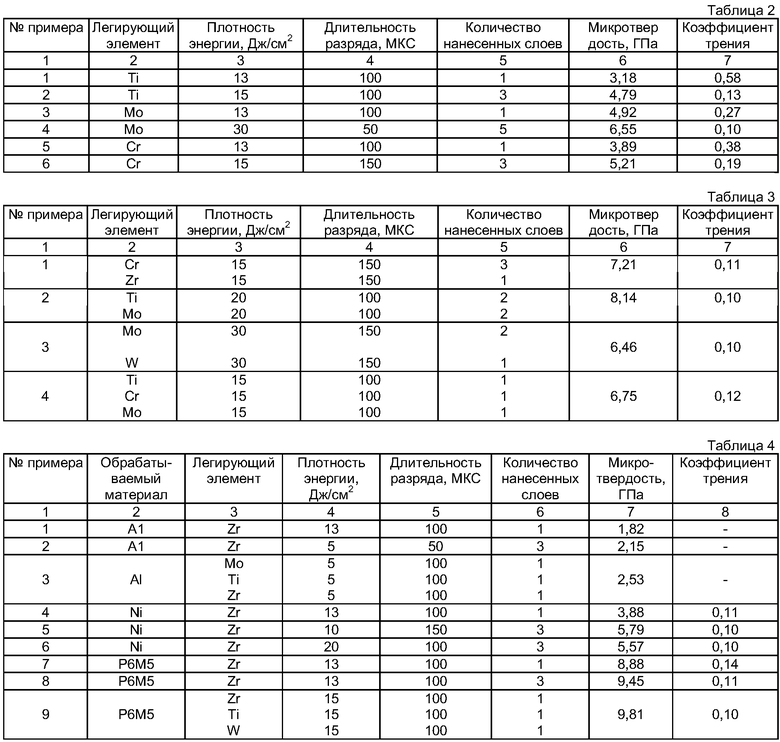

Примеры 1-6. На поверхность образцов из низкоуглеродистой стали Ст3 по известному способу наносят слой титана или молибдена или хрома и обрабатывают компрессионными плазменными потоками с плотностью энергии 13 Дж/см2 и длительностью разряда 100 мкс. Результаты испытания сведены в табл.2 (примеры 1, 3, 5). Поверхность других образцов из низкоуглеродистой стали Ст3 по заявляемому способу предварительно обрабатывают компрессионными плазменными потоками с плотностью энергии 15 и 30 Дж/см2 и длительностью разряда 50, 100 и 150 мкс. На один образец наносят три слоя титана, на другой - пять слоев молибдена, на третий - три слоя хрома. Каждый нанесенный слой обрабатывают компрессионными плазменными потоками с плотностью энергии 15 и 30 Дж/см2 и длительностью разряда 50, 100 и 150 мкс. Режимы обработки и результаты испытаний сведены в табл.2 (примеры 2, 4, 6).

Примеры многоэлементного легирования низкоуглеродистой стали Ст3 хромом, цирконием, титаном, молибденом, вольфрамом.

Пример 1. Поверхность образца из низкоуглеродистой стали Ст3 по заявляемому способу предварительно обрабатывают компрессионными плазменными потоками с плотностью энергии 15 Дж/см2 и длительностью разряда 150 мкс. Затем наносят три слоя хрома и один слой циркония. Каждый нанесенный слой обрабатывают компрессионными плазменными потоками с плотностью энергии 15 Дж/см2 и длительностью разряда 150 мкс.

Пример 2. Поверхность образца из низкоуглеродистой стали Ст3 по заявляемому способу предварительно обрабатывают компрессионными плазменными потоками с плотностью энергии 20 Дж/см2 и длительностью разряда 100 мкс. Затем наносят два слоя титана и два слоя молибдена. Каждый нанесенный слой обрабатывают компрессионными плазменными потоками с плотностью энергии 20 Дж/см2 и длительностью разряда 100 мкс.

Пример 3. Поверхность образца из низкоуглеродистой стали Ст3 по заявляемому способу предварительно обрабатывают компрессионными плазменными потоками с плотностью энергии 30 Дж/см2 и длительностью разряда 150 мкс. Затем наносят два слоя молибдена и один слой вольфрама. Каждый нанесенный слой обрабатывают компрессионными плазменными потоками с плотностью энергии 30 Дж/см2 и длительностью разряда 150 мкс.

Пример 4. Поверхность образца из низкоуглеродистой стали Ст3 по заявляемому способу предварительно обрабатывают компрессионными плазменными потоками с плотностью энергии 15 Дж/см2 и длительностью разряда 100 мкс. Затем наносят один слой титана, один слой хрома и один слой молибдена. Каждый нанесенный слой обрабатывают компрессионными плазменными потоками с плотностью энергии 15 Дж/см2 и длительностью разряда 100 мкс.

Режимы обработки и результаты испытаний сведены в табл.3.

Примеры одно- и многоэлементного легирования алюминия, никеля и стали Р6М5 цирконием, молибденом, титаном, вольфрамом.

Примеры 1-9. На поверхность образцов из алюминия (марка А95), никеля и быстрорежущей стали (марка Р6М5) по известному способу наносят слой циркония и обрабатывают компрессионными плазменными потоками с плотностью энергии 13 Дж/см2 и длительностью разряда 100 мкс. Результаты испытаний сведены в табл.4 (примеры 1, 4, 7). Поверхность других образцов из алюминия, никеля и стали Р6М5 по заявляемому способу предварительно обрабатывают компрессионными плазменными потоками с плотностью энергии 5, 10, 13, 15 и 20 Дж/см2 и длительностью разряда 100 и 150 мкс. На часть образцов наносят три слоя циркония, на другую - один слой молибдена, один слой титана и один слой циркония, на третью - один слой циркония, один слой титана и один слой вольфрама. Каждый нанесенный слой обрабатывают компрессионными плазменными потоками с плотностью энергии 5, 10, 13, 15 и 20 Дж/см2 и длительностью разряда 100 и 150 мкс. Режимы обработки и результаты испытаний сведены в табл.4 (примеры 2, 3, 5, 6, 8, 9).

Как видно из приведенных в таблицах данных, заявляемый способ по сравнению с известным при однослойном нанесении циркония на низкоуглеродистую сталь Ст3 обеспечивает увеличение микротвердости в 1,1 раза и уменьшение коэффициента трения в 1,1 раза (табл.1), при многослойном нанесении циркония - увеличение микротвердости в 1,7 раза и уменьшение коэффициента трения в 1,5 раза (табл.1), при трехслойном нанесении титана - увеличение микротвердости в 1,5 раза и уменьшение коэффициента трения в 4,5 раза (табл.2), при пятислойном нанесении молибдена - увеличение микротвердости в 1,3 раза и уменьшение коэффициента трения в 2,7 раза (табл.2), при трехслойном нанесении хрома - увеличение микротвердости в 1,3 раза и уменьшение коэффициента трения в 2,0 раза (табл.2).

При многоэлементном нанесении хрома и циркония на низкоуглеродистую сталь Ст3 обеспечивается микротвердость 7,21 ГПа и коэффициент трения 0,11, титана и молибдена - микротвердость 8,41 ГПа и коэффициент трения 0,10, молибдена и вольфрама - микротвердость 6,46 ГПа и коэффициент трения 0,10, титана, хрома и молибдена - микротвердость 6,75 ГПа и коэффициент трения 0,12 (табл.3).

Заявляемый способ по сравнению с известным при многоэлементном нанесении молибдена, титана и циркония на алюминий обеспечивает увеличение микротвердости в 1,4 раза (табл.4), при трехслойном нанесении циркония на никель - увеличение микротвердости в 1,5 раза и уменьшение коэффициента трения в 1,1 раза (табл.4), при многоэлементном нанесении циркония, титана и вольфрама на быстрорежущую сталь Р6М5 - увеличение микротвердости в 1,1 раза и уменьшение коэффициента трения в 1,4 раза (табл.4).

Источники информации:

Источники информации:

1. Углов В.В., Черенда Н.Н. и др. «Перемешивание системы цирконий/сталь компрессионными плазменными потоками», «Вакуумная техника и технология», 2006, Т.16, №2, с.123-131 - прототип.

2. RU 2089655 С1 (ОАО «МОТОРОСТРОИТЕЛЬ»), 10.09.1997.

3. SU 1656008 А1 (МГТУ им. Н.Э.Баумана), 15.06.1991.

4. RU 2065505 С1 (ОАО «МОТОРОСТРОИТЕЛЬ»), 20.08.1996.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УПРОЧНЕНИЯ ПОВЕРХНОСТИ ИЗДЕЛИЙ ИЗ ТИТАНОВЫХ СПЛАВОВ | 2011 |

|

RU2464355C1 |

| Способ формирования на титановых сплавах приповерхностного упрочненного слоя | 2018 |

|

RU2705817C1 |

| СПОСОБ УПРОЧНЕНИЯ ИЗДЕЛИЙ ИЗ МЕТАЛЛИЧЕСКИХ МАТЕРИАЛОВ С ПОЛУЧЕНИЕМ НАНОСТРУКТУРИРОВАННЫХ ПОВЕРХНОСТНЫХ СЛОЕВ | 2009 |

|

RU2418074C1 |

| СПОСОБ НАНЕСЕНИЯ ИЗНОСОСТОЙКИХ ПОКРЫТИЙ НА ОСНОВЕ АЛЮМИНИЯ И ОКСИДА ИТТРИЯ НА СИЛУМИН | 2020 |

|

RU2727376C1 |

| Способ нанесения тонких металлических покрытий | 2016 |

|

RU2712681C1 |

| Способ нанесения износостойких покрытий на основе карбида титана, никеля и молибдена на штамповые стали | 2017 |

|

RU2655408C1 |

| СПОСОБ НАНЕСЕНИЯ ИЗНОСОСТОЙКИХ ПОКРЫТИЙ НА ОСНОВЕ ДИБОРИДА ТИТАНА И МОЛИБДЕНА НА СТАЛЬНЫЕ ПОВЕРХНОСТИ | 2014 |

|

RU2583227C1 |

| Способ нанесения износостойких покрытий на основе карбида титана и никеля на штамповые стали | 2017 |

|

RU2659560C1 |

| Способ нанесения износостойких покрытий на основе карбида титана, CrCи алюминия на штамповые стали | 2017 |

|

RU2653395C1 |

| СПОСОБ УПРОЧНЕНИЯ СТАЛЬНЫХ ИЗДЕЛИЙ | 1992 |

|

RU2009272C1 |

Изобретение относится к технологии нанесения легирующих материалов на поверхность металлических изделий и может быть использовано в машиностроении и металлургии для упрочнения рабочих поверхностей. Способ включает обработку поверхности металлического материала компрессионными плазменными потоками в среде рабочего газа и нанесение слоев легирующих элементов вакуумно-дуговым осаждением с обработкой каждого слоя компрессионными плазменными потоками. При этом обработку компрессионными плазменными потоками металлического материала и каждого слоя легирующего элемента осуществляют с плотностью энергии 5-60 Дж/см2 и длительностью разряда 50-250 мкс. Технический результат - возможность получения одно- и многоэлементных легированных слоев, повышение микротвердости и уменьшение коэффициента трения поверхностного слоя изделия. 4 табл.

Способ получения легирующих покрытий на поверхности металлического материала, включающий обработку поверхности металлического материала компрессионными плазменными потоками в среде рабочего газа и нанесение слоев легирующих элементов вакуумно-дуговым осаждением с обработкой каждого слоя компрессионными плазменными потоками, при этом обработку поверхности металлического материала и каждого слоя легирующего элемента осуществляют с плотностью энергии 5-60 Дж/см2 и длительностью разряда 50-250 мкс.

| УГЛОВ В.В | |||

| и др | |||

| «Перемешивание системы цирконий/сталь компрессионными плазменными потоками» | |||

| «Вакуумная техника и технология», т.16, №2, 2006, с.123-131 | |||

| СПОСОБ ПОЛУЧЕНИЯ ЗАЩИТНОГО ПОКРЫТИЯ | 1994 |

|

RU2089655C1 |

| Устройство для нанесения покрытий из газовых сред | 1989 |

|

SU1656008A1 |

| ЛОПАТКА ТУРБИНЫ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 1992 |

|

RU2065505C1 |

| US 5900063 А, 04.05.1999. | |||

Авторы

Даты

2010-07-20—Публикация

2008-07-23—Подача