Данное изобретение относится к безопасному и компактному хранилищу для хранения аммиака, к способу получения компактного хранилища для хранения аммиака, к системам, включающим компактное хранилище для поставки аммиака на потребляющие аммиак установки и его применения.

Данное изобретение в целом относится к применению твердых веществ для обратимого хранения аммиака в твердой форме. В твердой форме аммиак можно транспортировать безопасно и эффективно, а также можно выделять его путем термической десорбции и использовать для различных применений, например для топливных элементов, а также при регулируемой подаче в процесс селективного каталитического восстановления NOx с использованием аммиака в качестве восстанавливающего агента.

Транспортировка аммиака в виде жидкости под давлением представляет опасность, если контейнер взорвется в результате несчастного случая или если будет поврежден вентиль или труба. При использовании для хранения твердой среды вопросы безопасности являются значительно менее критическими, поскольку для высвобождения аммиака требуется лишь небольшое количество тепла, а равновесное давление при комнатной температуре, если правильно выбран твердый материал, может быть значительно ниже 0,1 МПа (1 бар).

Данное изобретение относится к хранению аммиака в твердых веществах с целью хранения, транспортировки и поставки аммиака для стационарных и мобильных применений, например для каталитического удаления NOx (селективного каталитического восстановления с применением аммиака).

Данное изобретение особенно пригодно в качестве источника обеспечения аммиака при селективном каталитическом восстановлении в отходящих газах для снижения выбросов от стационарных и мобильных двигателей внутреннего сгорания или энергетических установок, использующих в качестве топлива метанол, этанол, водород, метан, этан или любое другое синтетическое топливо. Мобильными двигателями внутреннего сгорания, для которых применимо данное изобретение, могут, например, быть двигатели автомобилей, грузовых автомобилей, поездов, кораблей или любых других транспортных средств. Данное изобретение особенно пригодно для использования в связи с восстановлением NOx в выхлопных газах автомобилей и грузовых автомобилей.

Стационарными энергетическими установками, для которых применимо данное изобретение, предпочтительно являются энергетические установки для получения электроэнергии.

Кроме того, твердый материал для хранения аммиака можно использовать в качестве носителя энергии, применимого в области технологии топливных элементов. Аммиак может каталитически разлагаться до N2 и Н2 для применения в топливных элементах с протонообменной мембраной (ПОМ) и щелочных топливных элементах или же применяться непосредственно в виде аммиака в топливных элементах на основе твердых оксидов (ТОТЭ) и щелочных топливных элементах. При высокой плотности хранения аммиака энергия, необходимая для десорбции и разложения аммиака, делает его также перспективным кандидатом для косвенного хранения водорода.

Критическим моментом получения твердой среды, пригодной для хранения аммиака, является получение достаточно высокого содержания аммиака, в частности, в отношении количества аммиака на единицу объема среды хранения. Это может быть связано с требованиями Департамента энергии США (ДЭ США) по хранению водорода. Материал для эффективного хранения аммиака можно также рассматривать как материал для эффективного хранения водорода из-за высокого содержания водорода в NH3.

В опубликованной международной патентной заявке № WO 90/10491 описано регулирование изменения объема, например, солей аммиачных комплексов при адсорбции и десорбции, для того чтобы поддерживать теплоперенос и скорости реакции. Это достигается путем сжатия посредством внешнего барьера, ограничивающего объемное расширение при хемосорбции.

В опубликованной патентной заявке США № US 2001/0053342 описан способ селективного восстановления NOx в содержащих кислород отходящих газах с использованием аммиака и катализатора восстановления, в соответствии с которым газообразный аммиак получают путем нагревания твердой среды для хранения в контейнере.

В US 2001/0053342 умалчивается об уплотнении твердой среды для хранения.

В первом аспекте данное изобретение относится к твердому материалу для хранения и поставки аммиака, содержащему твердый материал для поглощения/десорбции аммиака; при этом указанный материал для хранения и выделения уплотнен до плотности свыше 50% от теоретической истинной плотности.

Во втором аспекте данное изобретение относится к способу хранения аммиака в твердом материале, включающему следующие стадии:

а) обеспечение и связывание аммиака в твердом материале, способном связывать аммиак, и

б) уплотнение содержащего аммиак материала в плотный, твердый материал, имеющий плотность свыше 50% от теоретической истинной плотности.

В третьем аспекте данное изобретение относится к системе для поставки аммиака на потребляющую аммиак установку; при этом эта система включает разгрузочную камеру для выделения аммиака, указанная камера включает твердый материал для поглощения/десорбции аммиака и указанный материал уплотнен до плотности свыше 50% от теоретической истинной плотности; средства нагревания блока хранения и средства перемещения высвобожденного аммиака от камеры для хранения к одному или более устройствам, потребляющим аммиак.

Данное изобретение описано более подробно посредством чертежей, в которых:

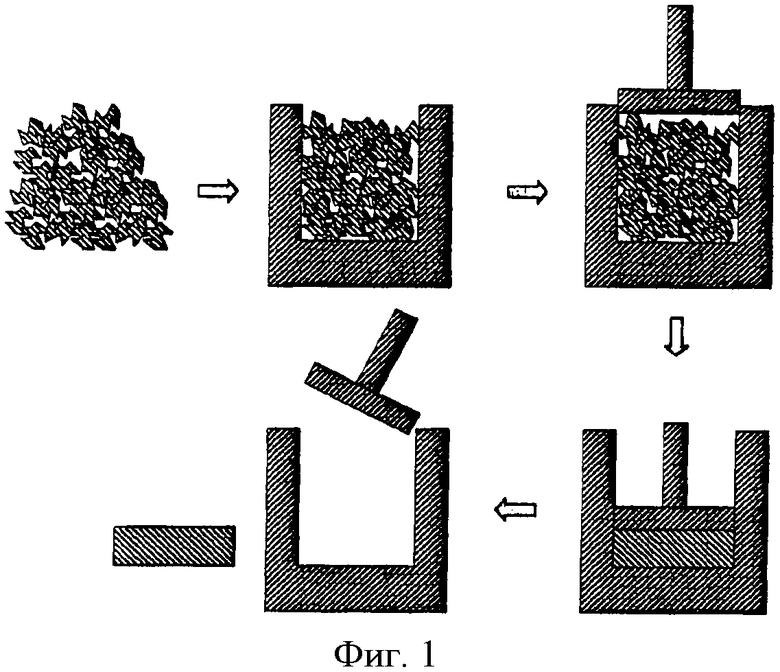

Фиг.1 схематически изображает устройство для сжатия материала для поставки аммиака;

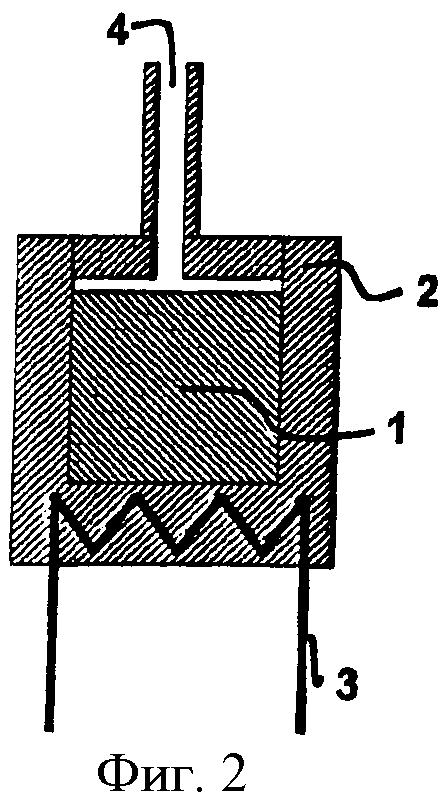

Фиг.2 схематически изображает пример реализации устройства для поставки аммиака по данному изобретению;

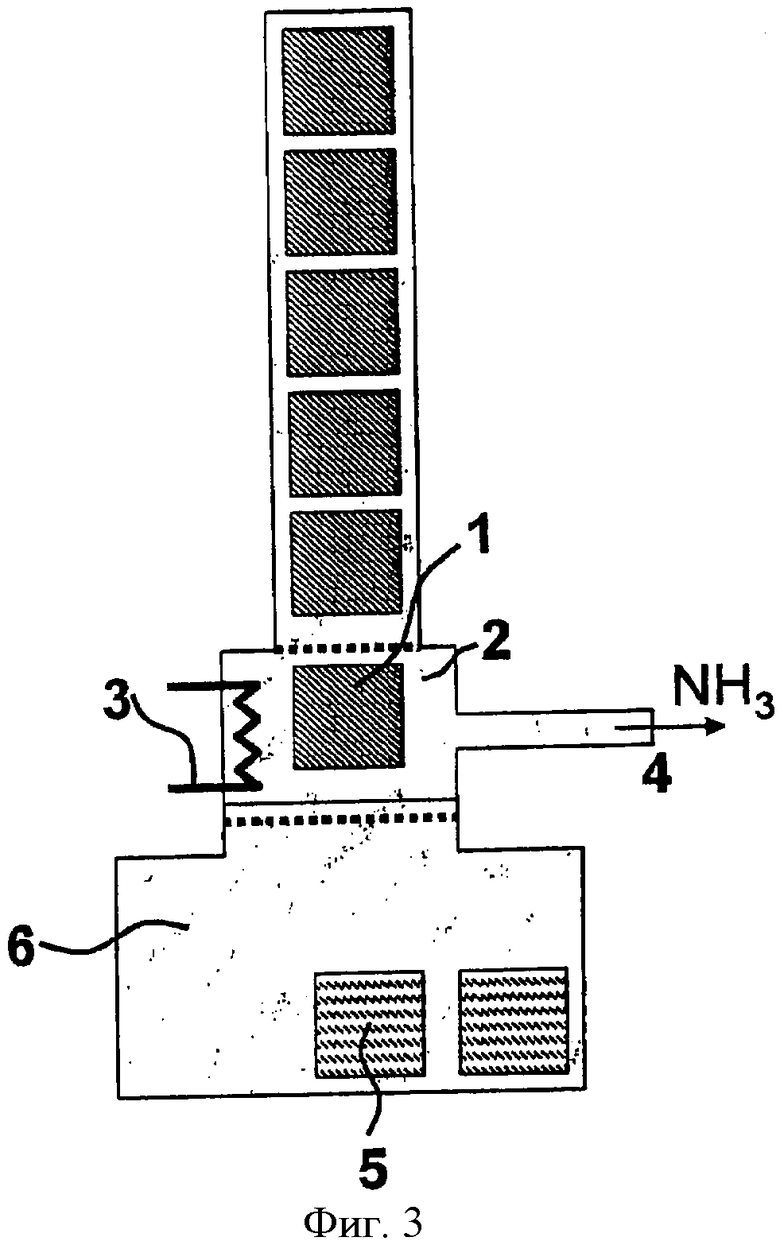

Фиг.3 схематически изображает другой пример реализации устройства для поставки аммиака по данному изобретению;

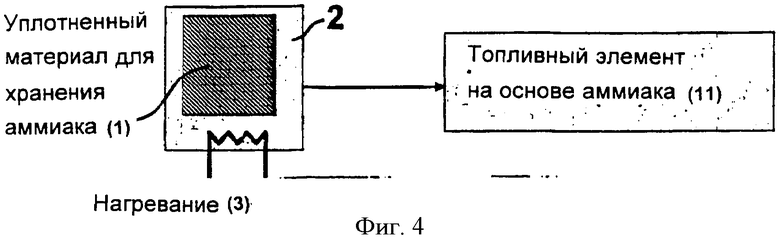

Фиг.4 схематически изображает систему по данному изобретению для поставки аммиака в топливные элементы;

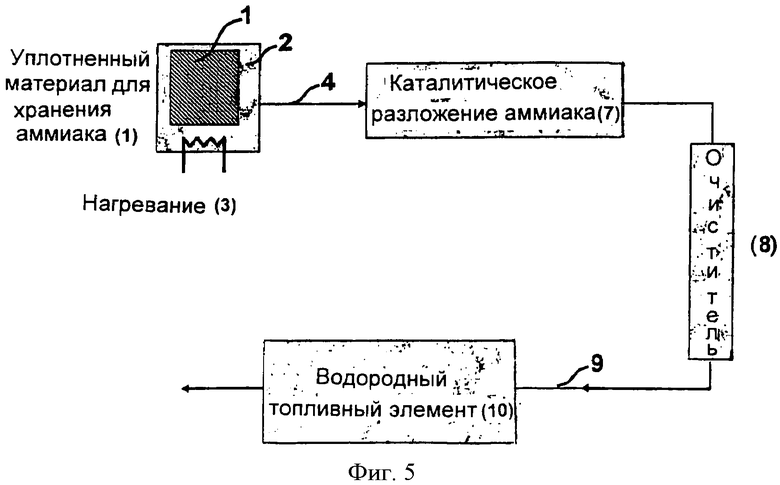

Фиг.5 схематически изображает другую систему по данному изобретению для поставки водорода в топливные элементы;

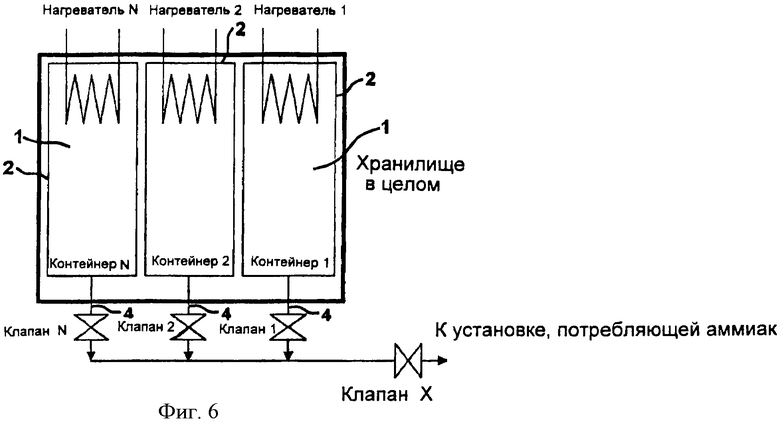

Фиг.6 схематически изображает еще один пример реализации устройства для поставки аммиака по данному изобретению;

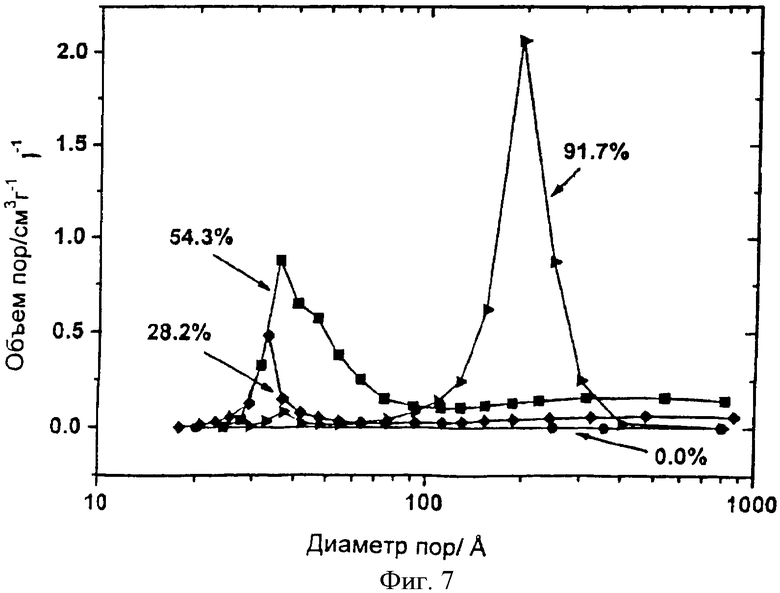

Фиг.7 представляет собой графическое представление образования пор при десорбции аммиака из MgCl2 и

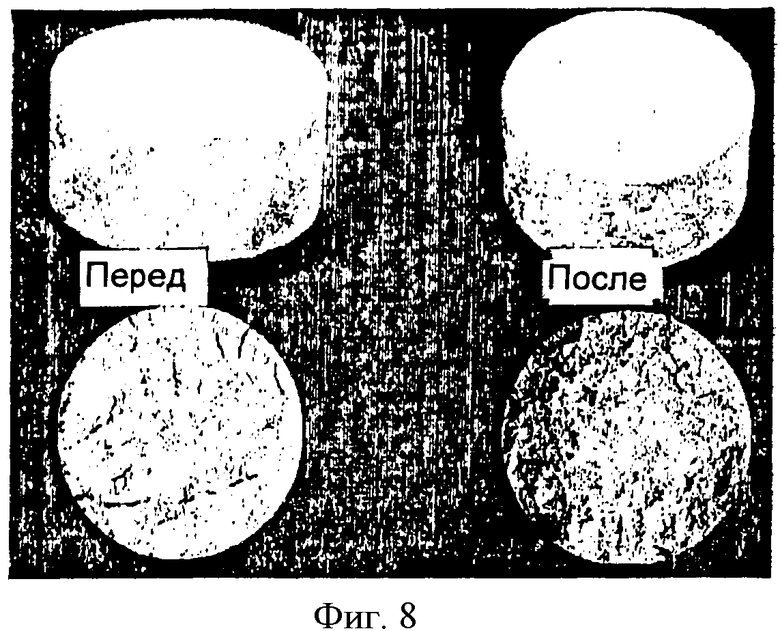

Фиг.8 представляет собой фотографии таблетки по данному изобретению перед и после поставки аммиака.

Данное изобретение относится к уплотнению твердого материала для хранения, содержащего поглощенный или химически координированный аммиак. В частности, данное изобретение относится к использованию солей аммиачных комплексов металлов в качестве твердой среды для хранения аммиака. Аммиак может образовывать соли аммиачных комплексов при контакте безводной соли металла, например CaCl2, SrCl2 или MgCl2, с газообразным аммиаком в установке насыщения. При образовании мультикоординированных аммиачных комплексов металлов, например Mg(NН3)6Сl2, кристаллическая решетка кристаллических зерен соли значительно расширяется, и исходные зерна соли частично разрушаются и образуют хрупкую структуру мелкого порошка, с которым может быть трудно работать. Следовательно, имеет место значительная пористость материала, которая снижает объемное содержание аммиака примерно в 2-4 раза. В случае хлорида магния комплексная соль с шестью координированными молекулами аммиака Mg(NH3)6Cl2 имеет истинную плотность 1,25 г/см3. Массовая доля аммиака в насыщенной аммиаком соли металла обычно бывает высокой. В случае Mg(NН3)6Сl2 аммиак составляет 51,7% от общей массы. В расчете на плотность кристаллической решетки максимальная (теоретическая) емкость по аммиаку составляет приблизительно 0,65 г NH3/см3. Однако Mg(NН3)6Сl2 после получения имеет плотность примерно 0,2-0,3 г/см3 из-за значительной внутренней пористости, и, таким образом, объемная плотность аммиака составляет приблизительно от 0,1 до 0,15 г NH3/см3.

Данное изобретение относится к твердому веществу для хранения и поставки аммиака, которое содержит поглощающий/десорбирующий аммиак твердый материал, при этом указанный материал для хранения и поставки уплотнен до плотности свыше 50% от теоретической истинной плотности.

Если соль аммиачного комплекса металла сжать до высокой степени, то есть до таблетки или блока, практически не имеющих пустот, можно предположить, что десорбция из такого уплотненного материала будет чрезвычайно медленной, в основном из-за диффузионных затруднений. В большинстве таких материалов десорбция аммиака будет включать твердофазную диффузию, которая, как известно, является медленным процессом практически для всех материалов. Неожиданно было обнаружено, что это не так для плотных материалов по данному изобретению. Было обнаружено, что при десорбции аммиака образуется прогрессирующая нанопористая структура по мере прохождения «реакционного фронта», оставляющая открытыми пути для выхода дополнительного аммиака из центральных частей объема материала для хранения. Это противоречит, например, классическому гетерогенному катализу, где превращение реагентов возможно только, если эти реагенты способны диффундировать в пористую структуру катализатора, а продукты способны диффундировать из этой пористой структуры катализатора.

В соответствии с данным изобретением было обнаружено, что можно получить твердый материал для хранения аммиака, который легко производить и с которым легко работать, который имеет очень высокую плотность накапливаемого аммиака, который легко высвобождается при контролируемых условиях, даже при низкой пористости материала, и этот материал для хранения является безопасным при хранении и транспортировке аммиака в отсутствие специальных мер по безопасности. Путем увеличения эффективной плотности, близкой к истинной плотности, этот способ хранения становится технологией, конкурентоспособной в коммерческом отношении.

В предпочтительном примере реализации материал для хранения и поставки уплотняли до плотности свыше 70% от теоретической истинной плотности, более предпочтительно до плотности свыше 75%, например свыше 80%, а наиболее предпочтительно свыше 85% от теоретической истинной плотности.

Выражение «истинная плотность» используют в данном контексте для выражения плотности «идеального» монокристалла без внутренних пустот, плотность которого определяется расстоянием между ионами (постоянными решетки) в материале и массами включенных в нее атомов (истинная плотность представляет собой плотность твердого материала без какой-либо внутренней пористости). В поликристаллическом материале, то есть в порошке, реальная объемная плотность легко может быть в 4-8 раз ниже из-за больших пустот между отдельными зернами кристаллов. Было обнаружено, что возможно уплотнить насыщенный аммиаком материал до очень высокой плотности - очень близкой к верхнему теоретическому пределу, который определяется теоретической истинной плотностью.

Согласно данному изобретению аммиак поглощается твердым материалом для хранения и поставки аммиака, который затем уплотняют при высоком давлении порядка нескольких тонн на см2 для достижения плотности, близкой к теоретической, после чего происходит десорбция практически без применения давления противоположного направления.

В предпочтительном примере реализации данного изобретения материал для хранения и поставки, включающий поглощенный, или химически связанный, или координированный в виде химического комплекса аммиак, представляет собой твердый материал, который спрессован в блок, или таблетку, или в гранулу желаемой формы.

Формирование комплексов и уплотнение по данному изобретению обеспечивает твердые вещества, имеющие высокую объемную плотность, в противоположность «простому» поглощению, происходящему в твердых телах, которые в существенной степени являются пористыми, и, следовательно, объемная плотность аммиака (моли NH3/м3 или кг NH3/м3) может составлять 10-50% от теоретического значения из-за внутренней пористости насыщенного материала.

Термин «таблетки» в данном контексте используют для обозначения меньших по размеру таблеток, монолитов или более значительных блоков или твердых тел любой обычной формы, например в виде колец.

В соответствии с данным изобретением предпочтительно, чтобы этот твердый материал представлял собой соль, которая связывает аммиак в форме химического комплекса, поскольку, как было доказано, такие соли имеют особые преимущества, как это будет объяснено ниже.

В предпочтительном примере реализации данного изобретения твердый материал представляет собой ионную соль общей формулы:

Ma(NH3)nXz,

где М представляет собой один или более катионов, выбранных из щелочных металлов, таких как Li, Na, К или Cs, щелочноземельных металлов, таких как Мg, Са или Sr, алюминия и переходных металлов, таких как V, Сr, Mn, Fe, Со, Ni, Сu или Zn, или их сочетаний, например NaAl, KAl, K2Zn, CsCu или K2Fe; X представляет собой один или более анионов, выбранных из ионов фторида, хлорида, бромида, иодида, нитрата, тиоцианата, сульфата, молибдата и фосфата; а представляет собой число катионов на молекулу соли, z представляет собой число анионов на молекулу соли, и n представляет собой координационное число от 2 до 12.

Особенно предпочтительно, чтобы твердый материал содержал по меньшей мере одну соль в форме по меньшей мере одного хлорида или сульфида по меньшей мере одного щелочноземельного металла, поскольку такие соединения относительно дешевы и легко поглощают и десорбируют аммиак при контролируемых условиях. Такие материалы имеют также относительно низкие молекулярные массы, и полученная плотность аммиака, рассчитанная как массовая доля, будет выше.

Особенно предпочтительными твердыми материалами являются MgCl2, CaCl2 и SrCl2 и их смеси, особенно MgCl2 из-за его особенно преимущественных свойств.

В соответствии с еще одним примером реализации данного изобретения этот твердый материал смешивают со связующим для того, чтобы улучшить механическую стабильность уплотненного твердого вещества или облегчить самую процедуру уплотнения. Пригодными связующими являются инертные волокна, которые не оказывают отрицательного воздействия на поглощение/десорбцию аммиака, например волокна из SiO2, которые могут обеспечить когезию структуре на большем протяжении, чем просто индивидуальные кристаллические частицы уплотненного материала.

В противоположность «пушистому» порошку с уплотненным материалом можно легко работать при транспортировке и во время и после конечного применения.

Неожиданно было обнаружено, что порошковый материал для поставки аммиака по данному изобретению имеет очень низкое давление пара аммиака при комнатной температуре, может быть уплотнен до очень высокой плотности с использованием нескольких различных способов для придания материалу желаемой формы и все еще может выделять аммиак с достаточной скоростью, чтобы быть пригодным для использования в качестве источника аммиака для селективного каталитического восстановления NOx, например, в автомобилях, бойлерах и печах. Такими способами являются, например, прессование, экструзия и литье под давлением. В случае прессования давление может быть приложено несколькими различными способами, известными сами по себе. В одном из примеров реализации материал прессуют, чтобы придать ему форму плотных блоков или таблеток, помещая насыщенную соль в канавку/впадину/отверстие/углубление в металлическом блоке (например, в цилиндрическое отверстие) и прилагая давление, чтобы сжать материал, с использованием пуансона.

Соли аммиачных комплексов металлов представляют собой твердую среду для хранения аммиака, которая обеспечивает безопасную, практичную и компактную возможность для хранения и транспортировки аммиака. В качестве примера монокристаллическое соединение Mg(NH3)6Сl2 имеет удельное содержание аммиака 38 кмоль NH3/м3, в то время как эта величина для жидкого аммиака имеет лишь немного большее значение (40 кмоль NH3/м3). Аммиак можно выделить из соли аммиачного комплекса металла путем нагревания соли до температур в диапазоне от 10°С до температуры плавления соли аммиачного комплекса металла, предпочтительно до температуры от 30 до 700°С, более предпочтительно до температуры от 100 до 500°С.

При выделении аммиака соль аммиачного комплекса металла формулы Мa(NH3)nХz, где М, X, а, n и z имеют указанные выше значения, постепенно превращается в соль формулы Мa(NH3)mХz, где 0≤m<n. После того как желаемое количество аммиака выделилось, полученную соль формулы Мa(NH3)mХz обычно можно снова превратить в соль формулы Мa(NH3)nХz путем обработки газом, содержащим аммиак.

В качестве примера безводный MgCl2 поглощает до шести молей NH3 (Gmelins Handbuch, 1939; Liu, 2004) согласно реакциям 1-3:

Обычное содержание аммиака в аммиачных комплексах металлов составляет 20-60 мас.%, а предпочтительные комплексы содержат свыше 30 мас.% аммиака, а более предпочтительно свыше 40 мас.% аммиака. Недорогое соединение Mg(NH3)6Сl2 содержит 51,7 мас.% аммиака. Подобное недорогое соединение на основе CaCl2, то есть Ca(NH3)6Сl2, содержит 55 мас.% аммиака.

Данное изобретение предлагает хранение аммиака при значительно более высоком удельном содержании (как по объему, так и по массе), чем как у водного раствора аммиака, так и у водного раствора мочевины. Для нескольких солей аммиачных комплексов металлов возможно выделить весь аммиак, а затем снова превратить полученный материал в исходную соль аммиачного комплекса металла в течение большого количества циклов. Кроме того, аммиак непосредственно выделяется в выхлопную трубу в виде газа, что само по себе является преимуществом, как из-за простоты системы регулирования потока, так и из-за эффективного смешивания восстанавливающего агента, аммиака, в выхлопном газе, но это также ликвидирует возможные осложнения, связанные с блокированием дозирующей системы из-за образования осадка в системах на жидкой основе.

Для многих применений, где существенной является связанная с аммиаком безопасность, уплотненный комплекс Mg(NH3)6Сl2 дает дополнительное преимущество в том, что давление пара аммиака над фазой твердой соли составляет ниже 10 кПа (0,1 бар) при комнатной температуре, предпочтительно ниже 1 кПа (0,01 бар), и даже столь низкое значение, как 0,2 кПа (0,002 бар) при комнатной температуре и атмосферном давлении. На практике это ликвидирует любые вредные воздействия аммиака, поскольку выделение аммиака является настолько низким, что оно равно его выделению из обычных чистящих материалов, содержащих аммиак, или даже ниже.

Для Mg(NH3)6Сl2 парциальное давление аммиака при комнатной температуре составляет 2 кПа (0,002 бар). Даже если парциальное давление аммиака 2 кПа (0,002 бар) при температуре окружающей среды само по себе может вызвать проблемы со здоровьем, уплотненный материал по данному изобретению, насыщенный аммиаком, высвобождает аммиак при температуре окружающей среды с очень малой скоростью, и равновесное давление 2 кПа (0,002 бар) можно получить только спустя значительное время, даже если этот материал помещен в очень ограниченном пространстве. Однако при повышении температуры, например, в устройстве для выделения наблюдается достаточно быстрая десорбция аммиака, как это обсуждалось выше.

Для мобильных установок особенно полезно использовать устройство для поставки аммиака, включающее контейнер, содержащий аммиачный комплекс металла, поскольку такой контейнер можно легко отделить от мобильной установки и заменить свежим через необходимые интервалы времени. В предпочтительных примерах реализации аммиачные комплексы металлов подготавливают для повторного использования и снова заряжают аммиаком в отдельном блоке зарядки. В других предпочтительных примерах реализации этот материал повторно насыщают аммиаком in situ, или не отсоединяя, путем присоединения источника аммиака (например, большой емкости, содержащей жидкий аммиак) к контейнеру для хранения, и, таким образом, приводя в контакт обедненную по аммиаку соль в контейнере с газообразным или жидким аммиаком.

Из-за медленного выделения аммиака в открытой атмосфере при температуре окружающей среды уплотненными материалами по данному изобретению работа с этими материалами необязательно требует обширных мер безопасности. Таким образом, замена извлеченного материала для хранения и поставки свежим материалом необязательно требует содержания этого материала в замкнутом пространстве, что облегчает работу с этим материалом в сравнении с работой с материалами, применяемыми в способах, известных на данном уровне техники.

Во втором аспекте данное изобретение относится к способу хранения аммиака в твердом материале, включающему следующие стадии:

а) обеспечение и связывание аммиака в твердом материале, способном связывать аммиак, и

б) уплотнение содержащего аммиак материала в плотный, твердый материал, имеющий плотность свыше 50% от теоретической истинной плотности.

Согласно данному изобретению можно сформировать плотный твердый материал в желаемой форме при уплотнении или на последующей стадии обработки.

В предпочтительном примере реализации данное изобретение относится к уплотнению и приданию формы насыщенному материалу для хранения и поставки аммиака.

Перед уплотнением твердый материал состоит из гранулированного материала, пористого материала, кристаллического материала, аморфного материала или их сочетания.

Насыщенное твердое вещество, например Mg(NH3)6Сl2, можно значительно уплотнить посредством нескольких различных способов, которые также включают придание этому материалу желаемой формы. Такие способы включают прессование, экструзию и литье под давлением. В случае прессования давление можно приложить несколькими различными путями. В одном из примеров реализации материал сжимают, чтобы сформировать плотные блоки или таблетки, путем помещения насыщенной соли в канавку/впадину/отверстие/углубление в металлическом блоке (например, в цилиндрическое отверстие) и приложения давления для того, чтобы сжать материал, с использованием пуансона, сдавливающего исходное пористое или порошкообразное твердое вещество.

В одном из предпочтительных примеров реализации данного изобретения твердый материал сжимают и придают ему форму в пресс-форме с использованием механического давления.

Уплотнение и формование твердого материала можно осуществить способами, известными сами по себе, например литьем под давлением, экструзией или получением монолитных блоков.

Уплотненный твердый материал для хранения аммиака можно получить, например, в форме цилиндров, стержней, кубов, блоков прямоугольной формы или в других формах, имеющих общие размеры, пригодные для желаемой поставки аммиака на установку, потребляющую аммиак. Для некоторых применений, требующих лишь малого количества аммиака, масса уплотненного блока для хранения может быть ниже 10 г, в других применениях, требующих больших количеств аммиака, стержни/блоки/цилиндры (или другие формы) могут быть даже свыше 100 кг в размере. Соответствующий объем блоков может также изменяться от менее 1 см3 до свыше 1000 литров. Примерами различных размеров и форм (не ограничиваясь этим) являются:

1. Таблетки диаметром 13 миллиметров и высотой 10 миллиметров;

2. Блоки в виде колец, имеющие размеры порядка сантиметров, например внешний диаметр 52 миллиметра, отверстие диаметром 27 миллиметров и высоту 13 миллиметров;

3. Кубы, имеющие длину стороны около 10 сантиметров и предпочтительно имеющие закругленные кромки.

Если несколько кусков компактных материалов должны быть помещены в общий контейнер, то предпочтительны тела более правильной формы, поскольку тогда пространство может быть использовано более эффективно, чем, например, при заполнении сферами.

В одном из примеров реализации способа по данному изобретению твердый материал связывает аммиак путем поглощения, и аммиак предпочтительно связывается в твердом материале в виде химического комплекса.

Предпочтительно полностью насыщать твердый материал аммиаком, до достижения его максимальной емкости. С другой стороны, может быть приемлемо, из экономических соображений, не насыщать материал полностью в случаях, когда полное насыщение более значительных блоков требует очень длительного времени насыщения.

В одном из примеров реализации данное изобретение относится к способу получения твердого материала для хранения и поставки аммиака, содержащего поглощающую аммиак соль, в котором эта поглощающая аммиак соль представляет собой ионную соль общей формулы:

Ma(NH3)nXz,

где М представляет собой один или более катионов, выбранных из щелочных металлов, таких как Li, Na, К или Cs, щелочноземельных металлов, таких как Мg, Са или Sr, Al и переходных металлов, таких как V, Сr, Mn, Fe, Со, Ni, Сu или Zn, или их сочетаний, таких как NaAl, KAl, K2Zn, CsCu или К2Fе; Х представляет собой один или более анионов, выбранных из ионов фторида, хлорида, бромида, иодида, нитрата, тиоцианата, сульфата, молибдата и фосфата; а представляет собой число катионов на молекулу соли; z представляет собой число анионов на молекулу соли; и n представляет собой координационное число от 2 до 12; причем указанный способ включает следующие стадии:

i) обеспечение твердой соли,

ii) насыщение этой соли аммиаком и

iii) уплотнение насыщенного аммиаком комплекса соли.

Выражение «насыщенный» в данном контексте используют для обозначения состояния, в котором материал не может вобрать более аммиака в соответствии с реакциями поглощения или общей емкостью твердого вещества. В качестве примера для MgCl2 материал является полностью насыщенным, если вокруг каждой молекулы MgCl2 скоординировано шесть NH3, то есть Mg(NH3)6Сl2. CaCl2 может взять 8 молекул аммиака на молекулу CaCl2.

Порошкообразный насыщенный аммиаком материал можно получить путем приведения сухой соли в контакт с аммиаком известными способами.

Насыщенный аммиаком материал для поставки после получения представляет собой довольно «пушистый» порошок, с ним трудно работать или транспортировать его, и во время транспортирования или использования он может измельчаться, таким образом потенциально блокируя дозирующую систему устройства или увеличивая количество опасной пыли, выделяющейся в окружающую среду. Кроме того, этот порошок имеет низкую объемную плотность.

В предпочтительном примере реализации способа по данному изобретению аммиачный комплекс соли прессуют до плотности от 1,0 до 1,3 г/см3, более предпочтительно до плотности от 1,1 до 1,3 г/см3.

В предпочтительном примере реализации данного изобретения твердый материал включает по меньшей мере одну соль в форме по меньшей мере одного хлорида или сульфида по меньшей мере одного щелочноземельного металла. Было доказано, что такие материалы очень подходят для целей данного изобретения, их легко приобрести и они относительно безопасны в использовании. Твердым материалом предпочтительно является MgCl2, CaCl2 или SrCl2 или их смеси.

В другом примере реализации данного изобретения этот способ дополнительно включает стадию смешивания твердого материала со связующим перед уплотнением твердого материала для того, чтобы повысить механическую стабильность уплотненного твердого вещества или облегчить саму процедуру уплотнения и обеспечить когезию структуре.

В одном из примеров реализации данного изобретения этот способ дополнительно включает следующие стадии:

в) размещение уплотненного содержащего аммиак материала в закрытой камере, снабженной средствами перемещения аммиака из этой камеры к одной или более потребляющим аммиак установкам, и

г) нагревание этой камеры для выделения аммиака.

Предпочтительно, чтобы аммиак перемещали к потребляющим аммиак установкам по соединительным трубам в виде потока при нормальном давлении и чтобы давление в них регулировали непосредственно путем нагревания камеры, содержащей компактный материал для хранения аммиака.

В еще одном примере реализации данного изобретения этот способ дополнительно включает следующую стадию:

д) обеспечение и связывание аммиака в твердом материале, обедненном по аммиаку, для повторного использования этого твердого материала.

Таким образом, в одном из примеров реализации способ по данному изобретению включает следующие стадии:

i) обеспечение контейнера с уплотненным материалом для хранения аммиака,

ii) выделение аммиака из контейнера для хранения в блок потребления аммиака путем нагревания этого контейнера и

iii) повторное насыщение контейнера для хранения аммиаком путем повторного поглощения аммиака материалом посредством обеспечения газообразного или жидкого аммиака через соединение с контейнером для хранения.

Предпочтительно проводить это повторное насыщение аммиаком путем подачи жидкого аммиака в материал для хранения или в контейнер для хранения после того, как он был обеднен по аммиаку. Использование жидкого аммиака ускоряет повторное насыщение, поскольку эндотермическое испарение жидкого аммиака забирает часть тепла, выделяющегося при поглощении аммиака обедненным материалом. Более того, необходимая производительность по теплообмену для проведения быстрого повторного насыщения в блоках большего размера сводится к минимуму, если использовать тепло, выделяющееся в процессе повторного насыщения, для испарения жидкого аммиака. Это дает возможность проводить повторное насыщение in situ.

В третьем аспекте данное изобретение относится к системе для обеспечения аммиака для установки, потребляющей аммиак; указанная камера включает твердый материал, поглощающий/десорбирующий аммиак, средства для нагревания этого материала для хранения и средства перемещения поставляемого аммиака от камеры хранения к одной или более установкам, потребляющим аммиак.

Потребляющая аммиак установка может представлять собой систему, в которой аммиак используют для каталитического удаления NOx. В другом примере реализации этот потребляющий аммиак блок представляет собой двигатель внутреннего сгорания, топливом для которого является аммиак, топливный элемент, способный использовать аммиак в качестве топлива. Кроме того, потребляющая аммиак установка может представлять собой каталитический реактор, разлагающий аммиак на водород и азот, и такая установка соответственно включает средства для транспортировки водорода к одному или более топливных элементов, использующих водород в качестве топлива.

В одном из примеров реализации системы по данному изобретению эта система включает систему питания для непрерывной подачи твердого материала для хранения и поставки аммиака в выпускную камеру, в которой аммиак высвобождают путем термической десорбции.

В еще одном примере реализации данного изобретения система включает дополнительно:

- систему питания, включающую ряд отделений, где каждое отделение содержит один или более блоков из твердого материала для хранения и поставки аммиака, и эта система питания устроена так, чтобы вводить эти блоки последовательно в выпускную камеру, где аммиак высвобождается путем термической десорбции.

В еще одном примере реализации данного изобретения эта система включает систему подачи, в которой общее количество материала для хранения аммиака разделено на небольшие части или секции, которые нагревают по отдельности, таким образом избегая необходимости нагревать одновременно всю массу материала для хранения, чтобы высвободить аммиак, и вводят новые блоки материала для хранения аммиака, когда содержание аммиака в одном из блоков исчерпывается.

Эта система предпочтительно включает дополнительно средства для подачи аммиака в камеру для хранения для повторного насыщения материала in situ.

Система по данному изобретению обычно включает контейнер, содержащий поглощающую аммиак соль, при этом указанный контейнер снабжен одним или более способными закрываться отверстиями для выпуска, соединенными с трубой, а также снабжен средствами для нагрева контейнера и поглощающей аммиак соли для выделения газообразного аммиака в качестве источника аммиака.

Способное закрываться отверстие (отверстия) для выпуска могут быть в виде одного или более клапанов.

Средства нагревания могут быть в виде нагревательного устройства на основе электрического сопротивления.

Иначе средства нагревания могут обеспечиваться в виде тепла, полученного при химических реакциях, или в виде тепла от отходящих газов процесса сгорания.

Соль аммиачного комплекса металла для поставки аммиака обычно нагревают до температур в диапазоне от 10°С до температуры плавления этой соли аммиачного комплекса металла, предпочтительно до температуры от 30 до 700°С, более предпочтительно до температуры от 100 до 500°С.

В предпочтительном примере реализации данного изобретения скорость выделения аммиака регулируют путем точного регулирования нагрева контейнера и поглощающей аммиак соли для выделения газообразного аммиака. Предпочтительно выделение аммиака дополнительно контролируют редукционными клапанами, регуляторами расхода или другим подобным оборудованием или устройствами. Выделение можно дополнительно регулировать введением буферного объема между контейнером для хранения и потребляющей аммиак установкой для того, чтобы иметь возможность компенсировать быстрые колебания дозирования аммиака в потребляющую аммиак установку. Выделение аммиака из контейнера предпочтительно регулируют путем взаимодействия с электронной системой контроля двигателя для выделения оптимального количества аммиака в конкретном соотношении к изменяющемуся выделению NOx из двигателя (например, NH3:NOx=1:1).

В еще одном аспекте данное изобретение относится к устройству для обеспечения аммиака для селективного каталитического восстановления NOx в содержащем кислород отходящем газе из двигателя внутреннего сгорания или из процесса сгорания путем использования газообразного аммиака и катализатора восстановления; причем это устройство включает:

- контейнер, содержащий компактный твердый материал для хранения;

- средства нагревания этого контейнера;

- средства ввода газообразного аммиака из этого контейнера в линию выхлопа перед катализатором восстановления;

- средства регулирования количества аммиака, введенного в линию выхлопа, в зависимости от условий работы двигателя.

В еще одном аспекте данное изобретение относится к способу получения твердого материала для хранения и выделения аммиака, содержащего поглощающую аммиак соль; при этом указанный способ включает следующие стадии:

i) обеспечение твердой соли,

ii) насыщение этой соли аммиаком и

iii) уплотнение насыщенной аммиаком комплексной соли до плотности свыше 50% от теоретической истинной плотности.

Компактное твердое вещество для хранения аммиака является особенно полезным для следующих применений:

- выделение аммиака в топливный элемент на базе твердых оксидов для получения электрической энергии;

- выделение аммиака в блок каталитического разложения (2NH3→3Н2+N2) с возможным поглощением оставшегося NH3 и подачей полученного водорода в топливный элемент на базе водорода, например в топливный элемент с протонообменной мембраной, щелочной топливный элемент, топливный элемент на базе фосфорной кислоты или расплавленного карбоната;

- регулируемое выделение аммиака, в некоторых случаях непосредственно после импульсного выделения NOx, чтобы использовать аммиак в качестве восстанавливающего агента при селективном каталитическом удалении NOx в выхлопных газах двигателей внутреннего сгорания.

В предпочтительных примерах реализации данное изобретение относится к:

1) Устройству для получения энергии, включающему:

- контейнер, содержащий компактный твердый материал для хранения;

- средства нагревания этого контейнера;

- электрохимическую ячейку для превращения аммиака в электрическую энергию;

- средства введения газообразного аммиака в эту электрохимическую ячейку, и

2) Устройству для получения энергии, включающему:

- контейнер, содержащий компактный твердый материал для хранения;

- средства нагревания этого контейнера;

- катализатор разложения для разложения десорбированного аммиака на водород и азот;

- средства введения аммиака в катализатор разложения;

- электрохимическую ячейку для превращения водорода в электрическую энергию;

- средства введения газообразного водорода в эту электрохимическую ячейку.

Еще в одном аспекте данное изобретение относится к применению твердого материала для хранения и поставки аммиака, содержащего поглощающий/десорбирующий аммиак твердый материал, в качестве источника аммиака для одной или более потребляющих аммиак установок, при этом указанный материал для хранения и поставки аммиака уплотнен до плотности свыше 50% от теоретической истинной плотности.

В одном из примеров реализации данное изобретение относится к применению твердого материала для хранения и поставки аммиака, содержащего поглощающий/ десорбирующий аммиак твердый материал, в качестве источника аммиака как восстанавливающего агента при селективном каталитическом восстановлении (СКВ) NOx в отходящих газах процессов сгорания, при этом указанный материал для хранения и поставки уплотнен до плотности свыше 50% от теоретической истинной плотности.

В предпочтительном примере реализации данного изобретения этот твердый материал представляет собой ионную соль общей формулы:

Ma(NH3)nXz,

где М представляет собой один или более катионов, выбранных из щелочных металлов, таких как Li, Na, К или Сs, щелочноземельных металлов, таких как Мg, Са или Sr, Al и переходных металлов, таких как V, Cr, Mn, Fe, Co, Ni, Сu или Zn, или их сочетаний, например NaAl, KAl, K2Zn, CsCu или K2Fe; X представляет собой один или более анионов, выбранных из ионов фторида, хлорида, бромида, иодида, нитрата, тиоцианата, сульфата, молибдата и фосфата; а представляет собой количество катионов на молекулу соли; z представляет собой число анионов на молекулу соли; и n представляет собой координационное число от 2 до 12. В предпочтительном примере реализации для СКВ М представляет собой Мg.

В предпочтительном примере реализации данного изобретения устройство для поставки аммиака включает контейнер, содержащий поглощающую аммиак соль, где эта поглощающая аммиак соль представляет собой ионную соль общей формулы:

Ma(NH3)nXz,

в которой М представляет собой один или более катионов, выбранных из щелочных металлов, таких как Li, Na, К или Cs, щелочноземельных металлов, таких как Мg, Са или Sr, алюминия и переходных металлов, таких как V, Сr, Mn, Fe, Co, Ni, Сu или Zn, или их сочетаний, например NaAl, KAl, K2Zn, CsCu или K2Fe; X представляет собой один или более анионов, выбранных из ионов фторида, хлорида, бромида, иодида, нитрата, тиоцианата, сульфата, молибдата и фосфата; а представляет собой число катионов на молекулу соли; z представляет собой число анионов на молекулу соли; и n представляет собой координационное число от 2 до 12; при этом указанный контейнер снабжен одним или более закрывающимися выпускными отверстиями, соединенными с трубой, и дополнительно снабжен средствами нагревания этого контейнера и поглощающей аммиак соли, чтобы выделить газообразный аммиак.

В предпочтительном примере реализации данное изобретение относится к применению твердого материала для хранения и поставки аммиака, содержащего комплексный твердый материал, поглощающий/десорбирующий аммиак в связи с топливным элементом с протонообменной мембраной, в котором материал для поставки аммиака имеет давление аммиака в диапазоне от 0,01 до 1,5 МПа (0,1-15 бар) и температуру от комнатной до рабочей температуры топливного элемента; при этом указанный материал для хранения и поставки уплотнен до плотности свыше 50% от теоретической истинной плотности. В одном из примеров реализации этим комплексным твердым материалом для хранения и поставки аммиака является CaCl2, SrCl2 или их смеси. Такой твердый материал для хранения и поставки аммиака имеет подходящее давление для подачи аммиака при температурах, которые можно получить при использовании тепла, выходящего из обычного топливного элемента с протонообменной мембраной или щелочных топливных элементов, в качестве источника тепла, что снижает или ликвидирует потребность во внешнем источнике тепла для десорбции аммиака.

При пояснении данного изобретения термин «поглощать» применяли для обозначения связывания аммиака в твердом материале. Это не следует рассматривать как ограничение данного изобретения физическим поглощением в том смысле, что адсорбция на поверхности твердого материала будет обеспечивать такие же возможности по десорбции материала контролируемым образом с применением тепла.

Теперь данное изобретение будет объяснено более подробно со ссылкой на чертежи, изображающие предпочтительные примеры реализации данного изобретения.

Получение порошка MgCl2, насыщенного аммиаком

Носитель аммиака, Mg(NH3)6Сl2, был получен помещением порции порошка MgCl2 в эластичный резервуар с перчатками, содержащий газообразный аммиак, при атмосферном давлении на несколько дней. Степень насыщения контролировали с помощью температурно-программируемой десорбции (ТПД), и было подтверждено, что она составляет около 100% от теоретического значения. Было обнаружено, что поглощение/десорбция являются полностью обратимыми.

Скорость адсорбции резко возрастает при более высоких давлениях NH3 (минуты, а не дни) (Touzain and Moundamga-Iniamy, 1994).

Фиг.1 схематически изображает устройство по данному изобретению для прессования твердой среды для хранения аммиака. В этом примере реализации твердую среду для хранения аммиака прессуют в камере путем приложения механического усилия к пуансону, воздействующему на пористую среду для хранения. Когда пуансон удаляют, среда для хранения представляет собой таблетку и имеет плотность свыше 80% от теоретической истинной плотности.

Пример 1

Прессование твердой среды для хранения аммиака в форме таблеток

Фиг.1 схематически изображает устройство по одному из примеров реализации данного изобретения для прессования 1 грамма твердого материала для поставки аммиака с целью получения цилиндрических таблеток (размеры: диаметр 13 мм; высота 10 мм). В этом примере реализации твердый материал для поставки аммиака прессовали в камере путем приложения давления 2-4 тонны/см2 с использованием пуансона, прессующего порошкообразный насыщенный материал для хранения. Камера и пуансон были изготовлены из нержавеющей стали. При удалении пуансона материал для поставки находился в желаемой форме, например, таблетки, цилиндра или стержня и имел плотность свыше 80% от теоретической истинной плотности.

Таблетки имеют плотности в диапазоне 1,1-1,2 г/см3, что дает увеличение эффективной плотности по сравнению с порошком после получения в 4 раза. Полученная таблетка или блок является компактной, удобной в обращении и представляет собой безопасный материал для хранения аммиака.

Структура уплотненной таблетки из материала для хранения была проверена путем получения спектра дифракции рентгеновских лучей аммиачной соли с координационным числом шесть после прессования таблетки. Кроме того, таблетку помещали в испытательный блок, в котором медленно выделяли аммиак путем термической десорбции. Как было получено, общее содержание аммиака (по массовой доле) составляло свыше 99% от теоретической величины.

Таким образом, данное изобретение обеспечивает возможность изготовления материала для хранения аммиака с удельным содержанием аммиака свыше 0,6 г NH3/см3. При использования материала для хранения водорода удельное содержание водорода является хорошим, если составляет выше 6 мас.%. Для компактного Mg(NH3)6Сl2 удельное содержание водорода составляет 9,1 мас.%, а для полученной плотности твердого материала удельное содержание водорода составляет 0,1-0,11 H2/см3. Продемонстрированная плотность по меньшей мере 0,6 граммов NH3/см3 составляет свыше 90% от объемной плотности жидкого аммиака, хранимого под давлением 0,8 МПа (8 бар) при комнатной температуре.

Фиг.2 схематически изображает пример реализации устройства для поставки аммиака по данному изобретению для десорбции прессованного материала для поставки. В этом примере реализации одну или более таблеток твердого материала для поставки аммиака 1 помещают в контейнер 2, который можно нагревать с помощью нагревающего устройства 3. Десорбированный аммиак выходит из контейнера через сопло 4. Тепло для нагревания устройства 3 может быть обеспечено, например, за счет электронагревателя сопротивления или за счет химических реакций. Такие химические реакции можно осуществить, например, путем сжигания части выделившегося аммиака или водорода, полученного разложением выделившегося аммиака на водород и азот. Если устройство для поставки используют в связи с СКВ NOx в выхлопных газах, можно также применять тепло, выделяемое двигателем, который образует эти газы.

Дегазацию аммиака из компактной среды для хранения можно осуществить путем следующей последовательности операций.

1. Необходимую общую массу насыщенного аммиаком материала прессуют не в единый блок, а в некоторое количество меньших по размеру блоков.

2. Каждый блок можно помещать в устройство для дегазации по одному, используя в качестве способа дегазации тепло (например, электрическое или теплообменник).

3. Когда один блок материала для хранения дегазирован, в камеру для дегазации помещают новый блок, заменяя блок, из которого выделен аммиак.

Такая система имеет значительные преимущества, поскольку следует нагреть лишь небольшую долю общей массы для того, чтобы непрерывно выделять количество аммиака, необходимое далее по ходу процесса.

Фиг.3 схематически изображает предпочтительный пример реализации, когда за один раз нагревают лишь часть заготовленной твердой среды для хранения аммиака. Этот твердый материал для хранения хранят в прессованной форме и вводят в горячую камеру 2 по одному блоку через интервалы времени, соответствующие потребностям в газообразном аммиаке. Эту горячую камеру нагревают с помощью нагревательного устройства 3, действующего в соответствии с теми же принципами, которые описаны для Фиг.2. Газообразный аммиак выходит из горячей камеры через сопло 4, и, когда из таблетки 5 твердого материала для хранения аммиака десорбирован весь аммиак, ее выгружают в отдельный контейнер 6.

В подобном же типе примера реализации весь материал для хранения разделен на некоторое количество отделений, при этом каждое отделение имеет свой собственный источник нагрева таким образом, чтобы можно было осуществить полную десорбцию данной фракции материала без применения каких-либо движущихся частей для замены насыщенной/ненасыщенной соли, например, в ходе использования на автомобиле.

Фиг.4 схематически изображает пример реализации системы по данному изобретению, в которой аммиак десорбируют из компактной твердой среды 1 для хранения и направляют непосредственно в устройство для получения энергии в форме топливного элемента 11, питаемого аммиаком. В предпочтительном примере реализации этой системы по данному изобретению этот блок получения энергии должен быть топливным элементом с твердым оксидом (ТОТЭ) или топливным элементом щелочного типа.

На Фиг.5 изображен другой пример реализации системы по данному изобретению, в котором компактную среду 1 для хранения аммиака нагревают в контейнере 2 с помощью нагревающего устройства 3. Десорбция происходит таким же образом, как это описано в связи с Фиг.2 и 3. После выхода из контейнера 2 через трубу 4 аммиак вступает в каталитическую реакцию 7, где он разлагается до водорода и азота. Любой остаточный аммиак можно удалить в обычном блоке 8 очистки. Водород и азот затем подают через трубу 9 в электрохимическое устройство для получения энергии в виде питаемого водородом топливного элемента 10. В предпочтительном примере реализации этот топливный элемент представляет собой топливный элемент типа ПОМ (с протонообменной мембраной) или щелочного типа.

Фиг.6 схематически изображает еще один пример реализации устройства для поставки аммиака по данному изобретению, которое включает ряд отдельных контейнеров (2), (Контейнер 1, 2, …, N), каждый из которых содержит материал (1) для хранения и поставки аммиака по данному изобретению, и индивидуальные источники тепла (Нагреватель 1, нагреватель 2… нагреватель N) для последовательного нагревания отдельных контейнеров, и индивидуальные клапаны для открывания выходных отверстий (4) этих контейнеров, из которых выходит аммиак.

Пример 2

Прессование твердой среды для хранения аммиака в виде колец

В другом примере реализации данного изобретения можно получить из материала для хранения кольца или более крупные блоки более сложной формы. В этом примере были изготовлены кольца, имеющие внешний диаметр 52 мм и диаметр центрального отверстия 27 мм, с использованием процедуры, описанной в Примере 1, и соответствующих пресс-форм, изготовленных из нержавеющей стали. Для получения колец прессовали 20 граммов твердого материала для поставки аммиака (размеры: внешний диаметр 52 мм, внутреннее отверстие, имеющее диаметр 27 мм, и толщина (высота) 13 мм). В этом примере реализации твердый материал для поставки аммиака прессовали в камере путем приложения давления 25 тонн (около 1,57 т/см2), используя пуансон, сжимающий порошкообразный насыщенный материал для хранения при коэффициенте сжатия около 6,3. Когда пуансон удаляли, материал для поставки аммиака находился в желаемой форме колец и имел плотность выше 80% от теоретической истинной плотности.

Фиг.7 является графиком, изображающим формирование пор в ходе десорбции аммиака из компактного и насыщенного Mg(NH3)6Сl2 перед и после превращения в пористый блок MgCl2. Распределение пор по размерам измеряли в ходе десорбции с применением прибора Micrometrics ASAP 2010 в зависимости от степени выделения аммиака; эти измерения показали, что, хотя вначале пористость почти отсутствовала, с ростом степени десорбции размер пор увеличивался, облегчая дальнейшую десорбцию аммиака. Это дает аммиаку возможность выходить из больших блоков, или стержней, или т.п. форм насыщенного материала для хранения аммиака, даже если исходно в этом материале практически не было системы пор.

Фиг.8 показывает фотографию таблетки Mg(NH3)6Сl2, которая (слева) полностью насыщена аммиаком, а также поверхность ее разлома. Можно видеть, что после десорбции общая структура таблетки сохраняется (справа), но внутри таблетка становится пористой в соответствии с измерениями объема пор, представленными на Фиг.7. Другими словами, плотная насыщенная таблетка превратилась в пористую «губку» обедненной соли.

В другом эксперименте был получен материал для поставки аммиака с достаточно низкой плотностью слоя при уплотнении вручную Mg(NH3)6Сl2 (331 кг/м3 при мягком уплотнении вручную) по сравнению с плотностью MgCl2 и Mg(NH3)6Сl2, уплотненных в соответствии с данным изобретением (1252 кг/м3, см. таблицу ниже).

Низкая плотность означает, что система хранения в целом будет требовать больше пространства. В этом примере проблема была решена путем прессования Mg(NH3)6Сl2 в сплошные стержни, имеющие плотность 1219 кг/м3 (97% от плотности твердого тела), как описано в Примере 1. Эксперименты ТПД подтвердили, что из такой таблетки можно было десорбировать весь аммиак, таким образом увеличивая потенциальную емкость хранения в 3,7 раз (на мольной основе) приблизительно до 93% объемной емкости содержания аммиака в жидком аммиаке. Почти количественная десорбция аммиака из этого плотного материала была возможна, поскольку фронт десорбции проходит по пористому слою безводного MgCl2. Это автоматически создает необходимую пористую систему, нужную для массопереноса через эту структуру. Это можно рассматривать как идеальное сочетание а) исходной очень компактной структуры, почти не имеющей пустот и легкой в обращении; б) высокой емкости содержания и выделения аммиака; в) низкой наружной площади поверхности и г) высокой степени безопасности.

Пример 3

В таблице ниже приведены исходные соли, которые в высушенном состоянии насыщали аммиаком под давлением 0,45 МПа (4,5 бар) до состояния полного насыщения. Затем насыщенные аммиаком соли уплотняли путем приложения давления 2 тонны/см2, получая твердый материал для хранения и поставки аммиака, определяли плотность полученного материала и содержание в нем аммиака.

Специалисту понятно, что, поскольку эти соли поглощают аммиак под давлением с образованием аммиачных комплексов солей металлов, они неизбежно могут высвобождать его при нагревании, когда давление падает, поскольку механизм поглощения и высвобождения аммиака аналогичен процессу, описанному для соединения Mg(NН3)6Сl2.

| название | год | авторы | номер документа |

|---|---|---|---|

| Снижение сил расширения, создаваемых материалами для хранения аммиака | 2016 |

|

RU2721007C2 |

| УСОВЕРШЕНСТВОВАННОЕ УСТРОЙСТВО И СПОСОБ ТЕПЛО- И МАССОПЕРЕДАЧИ ДЛЯ ТВЕРДОТЕЛЬНО-ПАРОВЫХ СОРБЦИОННЫХ СИСТЕМ | 2000 |

|

RU2244225C2 |

| КАЛЬЦИНАТНЫЙ СПОСОБ ПОЛУЧЕНИЯ КАРБОНАТА ЛИТИЯ ИЗ ЛИТИЕНОСНОГО СЫРЬЯ | 2013 |

|

RU2560359C2 |

| КОМПОЗИЦИЯ НА ОСНОВЕ ГУАНИДИНА И СИСТЕМА ДЛЯ УКАЗАННОЙ КОМПОЗИЦИИ | 2005 |

|

RU2393116C2 |

| СПОСОБ ПОЛУЧЕНИЯ ОКСИДА ВАНАДИЯ С ПРИМЕНЕНИЕМ ИОНООБМЕНА ДЛЯ ОСУЩЕСТВЛЕНИЯ ЦИРКУЛЯЦИИ СТОЧНОЙ ВОДЫ | 2009 |

|

RU2454368C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОСНОВНЫХ УГЛЕКИСЛЫХ СОЛЕЙ ЦИНКА | 2012 |

|

RU2490209C1 |

| ОБЪЕДИНЕННОЕ ЭКСТРАГИРОВАНИЕ АММИАЧНЫМ РАСТВОРИТЕЛЕМ И ВОССТАНОВЛЕНИЕ НИКЕЛЯ ВОДОРОДОМ | 2002 |

|

RU2287598C2 |

| СПОСОБ ВЫДЕЛЕНИЯ ПЛАТИНОВЫХ МЕТАЛЛОВ | 2002 |

|

RU2238244C2 |

| СПОСОБ ПЕРЕРАБОТКИ ЦИРКОНИЕВОГО КОНЦЕНТРАТА | 1993 |

|

RU2048559C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЕНОГРАФИТА, МОДИФИЦИРОВАННОГО МЕЛКОДИСПЕРСНЫМИ ЧАСТИЦАМИ МЕТАЛЛОВ ИЛИ СПЛАВОВ, И ПЕНОГРАФИТ | 2023 |

|

RU2817021C1 |

Изобретение относится к материалам для хранения аммиака. Предложен твердый материал для хранения и поставки аммиака, содержащий химический комплекс в форме ионной соли общей формулы Ма(NН3)nХz, где М представляет собой один или более катионов, выбранных из щелочных металлов, таких как Li, Na, К или Cs, щелочноземельных металлов, таких как Mg, Са или Sr, алюминия и переходных металлов, таких как V, Cr, Mn, Fe, Со, Ni, Сu или Zn, или их сочетаний, таких как NaAl, KAl, K2Zn, CsCu или К2Fe, Х представляет собой один или более анионов, выбранных из ионов фторида, хлорида, бромида, иодида, нитрата, тиоцианата, сульфата, молибдата и фосфата; а представляет собой число катионов на молекулу соли; z представляет собой число анионов на молекулу соли; и n представляет собой координационное число от 2 до 12, при этом указанный материал является уплотненным до плотности свыше 75% от теоретической истинной плотности. Изобретение обеспечивает получение твердого материала для хранения аммиака, который легко получать и с которым легко обращаться, имеющий высокое удельное содержание сохраняемого аммиака, который выделяется при регулируемых условиях, материал для хранения является безопасным при хранении и транспортировке аммиака в отсутствие специальных мер безопасности. 3 н. и 20 з.п. ф-лы, 2 табл., 8 ил.

1. Твердый материал для хранения и поставки аммиака, где указанный твердый материал представляет собой химический комплекс в форме ионной соли общей формулы Ма(NН3)nХz, где М представляет собой один или более катионов, выбранных из щелочных металлов, таких как Li, Na, К или Cs, щелочноземельных металлов, таких как Mg, Ca или Sr, алюминия и переходных металлов, таких как V, Cr, Mn, Fe, Co, Ni, Си или Zn или их сочетаний, таких как NaAl, KAl, K2Zn, CsCu или K2Fe, X представляет собой один или более анионов, выбранных из ионов фторида, хлорида, бромида, иодида, нитрата, тиоцианата, сульфата, молибдата и фосфата; а представляет собой число катионов на молекулу соли; z представляет собой число анионов на молекулу соли и n представляет собой координационное число от 2 до 12, причем указанный материал для хранения и поставки аммиака полностью или частично насыщен аммиаком и содержит 20-60 мас.%, аммиака, и при этом он уплотнен до плотности свыше 75% от теоретической истинной плотности.

2. Материал по п.1, который уплотнен до плотности свыше 85% от теоретической истинной плотности.

3. Материал по п.1, который спрессован в блок, или таблетку, или гранулу желаемой формы.

4. Материал по п.1, который полностью насыщен аммиаком.

5. Материал по п.1, в котором твердый материал включает по меньшей мере одну соль в форме по меньшей мере одного хлорида или сульфида по меньшей мере одного щелочноземельного металла.

6. Материал по п.5, в котором твердый материал представляет собой MgCl2, CaCl2 или SrCl2, или их смеси.

7. Материал по п.1, в котором твердый материал смешан со связующим.

8. Способ хранения аммиака в твердом материале с формированием твердого материала для хранения и поставки аммиака по п.1, включающий стадии:

а) обеспечение и связывание аммиака в твердом материале в виде соли, из которого впоследствии формируют твердый материал для хранения и поставки аммиака по п.1, где твердый материал в виде соли способен к обратимому поглощению/десорбции аммиака, а указанный материал для хранения и поставки перед уплотнением полностью или частично насыщен аммиаком и состоит из гранулированного материала, пористого материала, поликристаллического материала, аморфного материала или их сочетания, и

б) придание формы и уплотнение содержащего аммиак материала в плотный, твердый материал плотностью свыше 75% от теоретической истинной плотности по п.1.

9. Способ по п.8, в котором твердый материал уплотняют и придают ему форму в пресс-форме, используя механическое давление.

10. Способ по п.8, в котором твердый материал уплотняют и придают ему форму, используя литье под давлением, экструзию или получение монолита.

11. Способ по п.8, в котором твердый материал насыщают аммиаком.

12. Способ по п.11, обеспечивающий твердый материал для хранения аммиака, включающий стадии:

i) обеспечение твердой соли,

ii) полное или частичное насыщение этой соли аммиаком с образованием химического комплекса, и

iii) уплотнение насыщенной аммиаком комплексной соли с формированием твердого материала для хранения и поставки аммиака по п.1.

13. Способ по п.12, в котором твердый материал включает по меньшей мере одну соль в форме по меньшей мере одного хлорида или сульфата по меньшей мере одного щелочноземельного металла.

14. Способ по п.13, в котором твердый материал представляет собой MgCl2, CaCl2 или SrCl2, или их смеси.

15. Способ по п.8, дополнительно включающий стадию смешивания твердого материала со связующим перед уплотнением твердого материала.

16. Способ по п.8, дополнительно включающий стадии:

в) размещение уплотненного содержащего аммиак материала в закрытой камере, снабженной средствами перемещения аммиака из этой камеры к одной или более потребляющих аммиак установкам и средствами нагревания этого материала в камере и

г) нагревание камеры для выделения аммиака.

17. Способ по п.16, в котором аммиак перемещают в виде потока при нормальном давлении по соединительным трубам к установкам, потребляющим аммиак и давление подачи регулируют путем нагревания камеры, содержащей уплотненный материал для хранения аммиака.

18. Способ по п.16, дополнительно включающий стадию

д) обеспечение и связывание аммиака в твердом материале после того, как из этого материала был извлечен аммиак.

19. Способ по п.18, включающий стадии:

i) обеспечение контейнера с уплотненным материалом для хранения аммиака;

ii) выделение аммиака из контейнера для хранения в потребляющую аммиак установку путем нагревания контейнера и

iii) повторное насыщение контейнера для хранения аммиаком путем повторного поглощения аммиака этим материалом, обеспечивая газообразный или жидкий аммиак через соединение с контейнером для хранения.

20. Применение твердого материала для хранения и поставки аммиака по п.1 в качестве источника аммиака для одной или более потребляющих аммиак установок.

21. Применение по п.20, в котором потребляющая аммиак установка представляет собой катализатор селективного каталитического восстановления (СКВ) NOx в отходящих газах процессов сгорания с использованием аммиака в качестве восстанавливающего агента.

22. Применение по п.20, в котором потребляющая аммиак установка представляет собой топливный элемент с протонообменной мембраной или связана с топливным элементом с протонообменной мембраной, где этот материал для хранения аммиака имеет давление аммиака в диапазоне 0,01-1,5 МПа (1-15 бар) в интервале от комнатной температуры до рабочей температуры топливного элемента.

23. Применение по п.22, где твердый материал для хранения и поставки аммиака представляет собой MgCl2, CaCl2, SrCl2, или их смеси.

| US 5441716 А, 15.08.1995 | |||

| УСОВЕРШЕНСТВОВАННОЕ УСТРОЙСТВО И СПОСОБ ТЕПЛО- И МАССОПЕРЕДАЧИ ДЛЯ ТВЕРДОТЕЛЬНО-ПАРОВЫХ СОРБЦИОННЫХ СИСТЕМ | 2000 |

|

RU2244225C2 |

| УСОВЕРШЕНСТВОВАННОЕ УСТРОЙСТВО И СПОСОБЫ ТЕПЛОПЕРЕДАЧИ В СОРБЦИОННЫХ СИСТЕМАХ ТВЕРДОЕ ТЕЛО - ПАР | 1994 |

|

RU2142101C1 |

| US 5328671 A, 12.07.1994 | |||

| US 3669743 A, 13.06.1972 | |||

| US 3510357 A, 05.05.1970 | |||

| US 5048847 A, 25.04.1995. | |||

Авторы

Даты

2010-07-27—Публикация

2006-02-03—Подача