ОБЛАСТЬ ТЕХНИКИ

Изобретение относится к области получения углеродных материалов, модифицированных мелкодисперсными частицами металлов с контролируемыми физико-химическими характеристиками (удельная поверхность, сорбционная емкость, плотность, газопроницаемость, прочность) и может быть использовано в химической промышленности для изготовления графитовой фольги, сорбентов, катализаторов, экранов, защищающих от электро-магнитного излучения и т.п.

УРОВЕНЬ ТЕХНИКИ

Под пенографитом (ПГ) или терморасширенным графитом (ТРГ) в уровне техники понимают низкоплотный, пористый материал, образующийся при нагреве интеркалированных соединений графита (ИСГ) в режиме термоудара. Номер ступени ИСГ - количество графитовых слоев между двумя ближайшими слоями интеркалята, характеризует степень заполненности графитовой матрицы интеркалятом: чем меньше номер ступени, тем больше интеркалята внедрилось.

Для получения пенографита, модифицированного металлами, соответственно, осуществляют вспенивание интеркалированных соединений графита (ИСГ) с соединениями металлов.

В предшествующем уровне техники раскрываются различные технологии получения пенографита и изделий на его основе, модифицированного различными металлами.

В статье «Dispersion of magnetic metals on expanded graphite for the shielding of electromagnetic radiations», APPLIED PHYSICS LETTERS 90, - 2007, - Yuan Huang и др. [1] раскрывается способ изготовления модифицированного частицами металлов ТРГ для защитных экранов от электромагнитного излучения. В данном способе интеркалированные соединения графита (ИСГ), полученные интеркаляцией графита в серной кислоте вспенивали в микроволновой печи, добавляли к пенографиту раствор этанола, содержащий один или несколько ацетатов кобальта, железа или никеля, затем смесь нагревали для испарения растворителя, после чего подвергали восстановлению в потоке водорода. Полученный таким способом материал представлял собой ТРГ, модифицированный сферическими частицами Co, Ni и Ni-Fe с размером 30-500 нм, равномерно распределенными в ТРГ. Материал демонстрирует высокую эффективность для экранирования электромагнитного излучения.

Известен способ получения углеродного материала на основе графита (RU 2766081). Данный способ включает смешение исходного графита с химическим реагентом и последующий термический нагрев, при этом, в качестве химического реагента используют смесь, состоящую из жидкого аммиака и одного из соединений ацетиленидов щелочных металлов, имеющих общую структурную формулу:

Ме-С≡С-R,

где Ме - Na, K; R - H, -СхНу при х=1-6, y=2-13,

при этом ацетилениды щелочных металлов используют в концентрации 1-5 мол.% по отношению к графиту. До нагрева графит выдерживают под слоем раствора в течение 15-60 минут, после чего его извлекают, сушат при комнатной температуре и далее подвергают нагреву при 500-800°С в режиме термоудара. Соотношение графита и аммиака составляет 1:1. Данная технология позволяет получить углеродный сорбент с повышенными показателями по сорбционной емкости.

Несмотря на то, что техническое решение, раскрытое в данном патенте близко к предложенному по совокупности операций, оно направлено не на модифицирование ТРГ металлами, а на создание ПГ с высокой пористостью, что значительно увеличивает его сорбционную емкость.

Авторы данного патента объясняют это так: внедрение молекул ацетилинидов щелочных металлов в графит сопровождается захватом молекул растворителя, которым в предложенном способе является аммиак. При этом образуется многокомпонентное ИСГ. Органические молекулы, содержащие ацетиленидную группу, трансформируются при нагревании в пламени горелки в углеродные волокна - нанотрубки или глобулы углерода. Эти углеродные компоненты скрепляют листы графита в трехмерную высокопористую структуру.

Благодаря высокой пористости структуры и его гидрофобности, полученный графитовый сорбент эффективно поглощает нефть, нефтепродукты, масла из их смеси с водой.

В патенте RU2652704 раскрывается способ получения сорбента на основе пенографита, модифицированного магнитной ферритной фазой, который включает пропитку интеркалированных графитовых частиц водным раствором солей, содержащим соль трехвалентного железа и соль двухвалентного металла при содержании каждой из упомянутых солей в количестве от 2,5 до 25 мас. %. Упомянутые соли выбраны из группы солей, способных к разложению в интервале температур от 500 до 1200°C с образованием ферритных фаз вида MeFe2O4 (Me = Co, Ni, Mg). Затем осуществляют отделение пропитанных интеркалированных графитовых частиц, сушку твердой фазы до сыпучего состояния и ее термическую обработку при температуре 500-1200°C. Изобретение позволяет получить материал с улучшенными эксплуатационными характеристиками за счет равномерного распределения магнитной фазы по поверхности сорбента, увеличения содержания магнитной фазы в ТРГ и повышения его магнитных свойств, а также упрощение технологии путем проведения синтеза в воздушной атмосфере в отсутствии восстановителя.

Наиболее близкий способ получения модифицированного пенографита раскрыт в патенте RU 2564354. В соответствии с данным техническим решением получают модифицированный пенографит, который может найти применение в производстве сорбентов с ферримагнитными свойствами. Способ предусматривает получение смеси интеркалированного графита с раствором соли 2 и/или 3 валентного железа в органической жидкости (ацетон, смесь ацетона и октана, бутанол-2), разлагающейся при нагреве с выделением метана, где концентрация соли железа, выбранной из группы, включающей Fe(NO3)3, FeCl3, FeSO4 в растворе составляет от 10 до 50 масс. %, отделение от полученной смеси жидкой фазы с получением твердой фазы в виде интеркалированного графита с нанесенными на него соединениями железа, сушку твердой фазы до сыпучего состояния и термическое расширение интеркалированного графита с нанесенными на него соединениями железа. Нагрев для термического расширения проводят в восстановительной атмосфере или на воздухе. Данным способом получают пенографит с железосодержащей ферримагнитной фазой и содержанием железа до 19 масс.%, обладающий улучшенными магнитными и сорбционными свойствами.

К недостаткам способов, приведенных в двух последних цитируемых источниках, относится невозможность получения пенографита модифицированного частицами чистого металла, т.к. в случае рассматриваемых синтезов образуются только частицы того или иного оксида металла или феррита.

К недостаткам также можно отнести длительность процессов получения модифицированного пенографита за счет их многостадийности, а также проведение нагрева в режиме термоудара с использованием восстановительной атмосферы (метан, водород и пр.), что требует значительного аппаратного оформления, особенно, в масштабах промышленного производства.

Все вышеперечисленное может создать определенные технические проблемы, требующие их решения.

РАСКРЫТИЕ ИЗОБРЕТЕНИЯ

Технической задачей изобретения является устранение всех вышеприведенных недостатков.

Поставленная задача решается способом изготовления пенографита, модифицированного мелкодисперсными частицами металлов или сплавов , включающим следующие стадии:

(А) выдержку частиц интеркалированных соединений графита по меньшей мере с одним хлоридом модифицирующего металла (ИСГХМ) по меньшей мере в одном жидком аминном восстановителе, выбранном из группы, содержащей аммиак, метиламин и этиламин в течение времени, обеспечивающего внедрение восстановителя между слоями графита с образованием соединения ИСГХМ с восстановителем I-IV ступеней;

(Б) удаление из соединений ИСГХМ с восстановителем со стадии (А) избытка аминного восстановителя;

(В) термическую обработку соединений ИСГХМ со стадии (Б) в инертной атмосфере при 700-1100°С.

В частных воплощениях изобретения поставленная задача решается способом, в котором выдержку на стадии (А) проводят при температурах не превышающих температуру кипения аминного восстановителя.

В частных воплощениях способа ИСГХМ на стадии (А) включает по меньшей мере один хлорид модифицирующего металла, где модифицирующий металл выбран из группы, включающей триаду железа и медь.

В частных воплощениях способа перед стадией (В) дополнительно проводят компактирование соединений ИСГХМ, полученных на стадии (Б).

В частных воплощениях способа компактирование осуществляют путем прессования.

Поставленная задача также решается пенографитом, модифицированным мелкодисперсными частицами металлов или сплавов, который получен вышеописанным способом и представляет собой частицы терморасширенного графита с равномерно распределенными по их поверхности мелкодисперсными частицами по меньшей мере одного металла или сплава с размером от 0,01 до 3 мкм. В частных воплощениях данного изобретения поставленная задача решается пенографитом, в котором в качестве мелкодисперсных частиц металлов он содержит частицы металлов, выбранных из группы включающей триаду железа и медь или их сплавы.

В частном воплощении пенографита часть упомянутых мелкодисперсных частиц металлов или сплавов может быть объединена в агломераты.

Сущность изобретения состоит в следующем.

Для получения пенографита, модифицированного мелкодисперсными частицами металлов или сплавов, берут порошки интеркалированных соединений графита с хлоридом модифицирующего металла (ИСГХМ) и выдерживают их в среде жидкого аминного восстановителя. Затем излишки аминного восстановителя удаляют испарением, а твердую часть, оставшуюся после удаления растворителя, подвергают термической обработке в инертной атмосфере.

При этом жидкий аминный восстановитель в процессе выдержки внедряется в ИСГХМ, а полученное соединение при термообработке разлагается с выделением газов восстановительной природы и образованием пенографита, покрытого частицами металлов или их сплавов.

Под ИСГХМ в рамках настоящего изобретения понимаются соединения внедрения в графит хлоридов металлов различных ступеней, а также коинтеркалированные соединения графита с разными хлоридами.

Химические реакции, сопровождающие предложенный способ нанесения покрытий мелкодисперсных металлов и сплавов, приведены в таблице 1.

Изобретение осуществляют в следующем порядке.

Стадия (А). Для осуществления стадии (А) используют смесь ИСХГМ с аминным восстановителем (взятом в жидком состоянии) и проводят выдержку ИСХГМ в среде восстановителя при температурах ниже температур кипения того или иного восстановителя.

Понятие «жидкий» аминный восстановитель предполагает, что он может быть использован при температурах, не превышающих температуру кипения этих восстановителей, т.е. при температуре не более -33°С для аммиака, -7°С для метиламина, 17°С для этиламина.

Нижняя граница температур обработки в аминном восстановителе естественным образом лимитируется температурой плавления данного восстановителя, однако, достижение этих температур (температуры плавления аммиака -77,75°С, метиламина -93,5°С, этиламина -80,6°С) требует значительных затрат и экономически нецелесообразно. При проведении опытных испытаний температура ниже -60°С не использовалась.

В качестве жидкого аминного восстановителя в изобретении используют по меньшей мере один восстановитель, выбранный из группы, включающей аммиак, и его производные - первичные амины: метиламин и этиламин или смесь этих реагентов.

Выбор этих восстановителей в жидком состоянии обусловлен их способностью к активному внедрению в межслоевые пространства ИСГХМ.

Другие амины, такие как диалкиламины, триалкиламины, пропиламины и более сложные моноалкиламины, диамины и т.д. не внедряются в ИСГХМ.

Длительность выдержки в среде жидкого аминного восстановителя должна быть достаточной для внедрения восстановителя между слоями графита и образования соединения ИСГХМ с восстановителем, что приводит к увеличению межплоскостного расстояния в соединении (в примерах реализации такое расстояние увеличивалось с 9,40 Å до 16,7- 17,2 Å). Длительность процесса выдержки в среде жидкого аминного восстановителя, главным образом, зависит от массы реагентов и время выдержки в среде жидкого аминного восстановителя рассчитывается с учетом этого.

В качестве хлоридов металлов в ИГСХМ могут быть использованы хлориды следующих металлов: железа, кобальта, никеля и меди, а также смеси хлоридов этих металлов. Предыстория получения ИСГХМ не важна - данный реагент может быть приобретен на рынке реагентов, либо получен самостоятельно одним из известных методов, таких, например, как жидкофазный или градиентный (см. примеры осуществления изобретения).

Стадия (Б). После проведения выдержки в жидком восстановителе излишки аминного восстановителя удаляют испарением при комнатной температуре (20-22°С) с целью получения пенографита с меньшей насыпной плотностью. Данная операция позволяет осуществить оптимальный расход энергии при термической обработке: энергия будет расходоваться только на термическое расширение, а не на испарение избытка аминного восстановителя, что в конечном счете позволит получить пенографит с меньшей насыпной плотностью.

Стадия (В). Порошок ИСГХМ с восстановителем дозировано подается в реактор вспенивания, где происходит его термическое разложение в нейтральной атмосфере, в качестве которой, например, могут быть использован азот или аргон.

Температура термической обработки может варьироваться от 700 до 1100°С, однако ниже 700°С реакция восстановления проходит не полностью, а выше 1100°С (для меди и ее сплавов даже при температуре 1080°С) происходит сплавление мелких частиц металла, оптимальной температурой является температура 800-900°С.

В частных воплощениях изобретения перед подачей порошка ИСГХМ в реактор вспенивания, этот порошок можно компактировать.

После проведения компактирования путем прессования получают уплотненные заготовки. Заготовки могут быть получены в любой форме, в частности, в форме таблеток.

Время термической обработки должно быть достаточным, для того, чтобы прошло как вспенивание графита, так и реакция восстановления металлов. Инертная атмосфера нужна для предотвращения окисления частиц металла.

В результате получали пенографит, представляющий собой частицы терморасширенного графита, покрытые мелкодисперсными частицами наносимых металлов или сплавов этих металлов, при этом размер частиц составляет от 0,01 до 3 мкм в диаметре. Данный размер частиц обеспечивает их прочную связь с частицами термического расширенного графита, а также высокие эксплуатационные характеристики пенографита за счет развитой удельной поверхности.

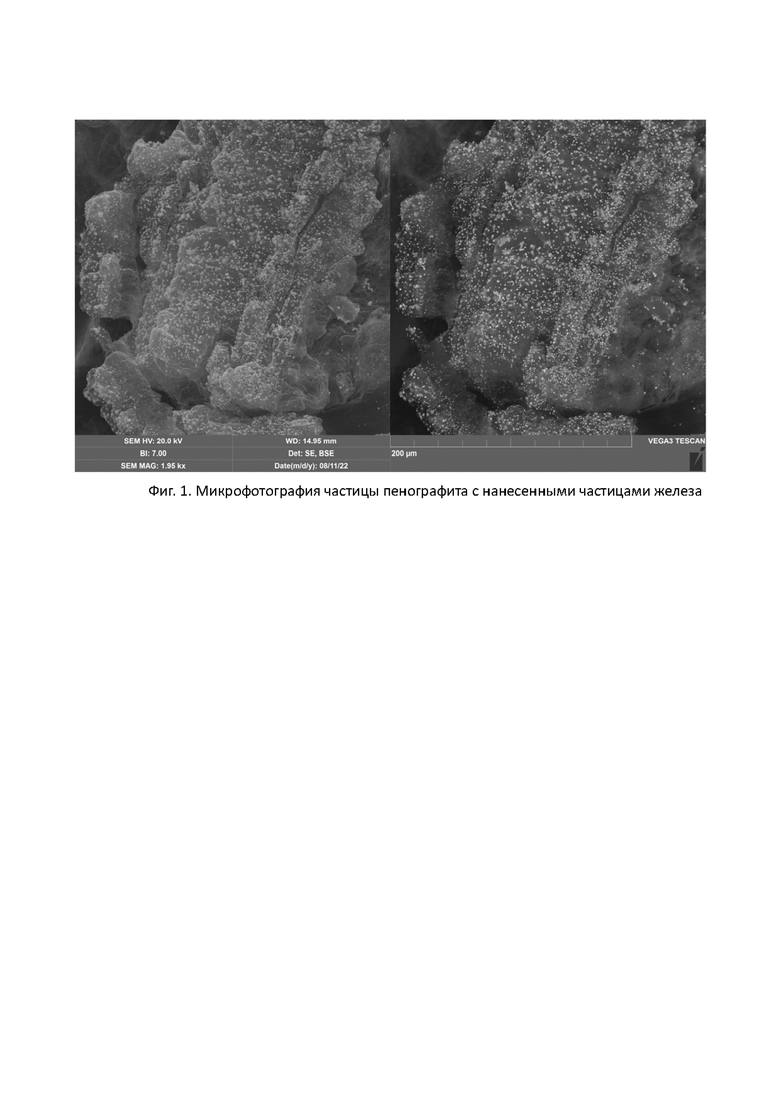

Часть мелкодисперсных частиц может быть объединена в агломераты размером от 3 до 20 мкм (под агломератом в химии понимается совокупность частиц, прочно удерживаемых между собой), также равномерно распределенные по частицам терморасширенного графита (см. фиг. 1).

Изобретение иллюстрируется следующими примерами.

Пример 1.

В стеклянную ампулу помещали 16,25 г безводного хлорида железа и 7,2 г порошка природного графита с размером частиц 315/250 мкм, ампулу заполняли хлором и запаивали с помощью горелки. Ампулу помещали в трубчатую электрическую печь с температурой 320°С, и выдерживали 24 часа. Затем ампулу вынимали из печи, охлаждали и вскрывали.

Получили соединение первой ступени состава C6FeCl3 в количестве 23,35 граммов. Полученное соединение помещали в большую пробирку и охлаждали до -60°С, затем заливали 15 граммами жидкого аммиака и выдерживали 40 минут при этой температуре. Затем избыток аммиака испаряли. Получили 33,55 г аддукта состава C6FeCl3∙6NH3.

Полученную твердую фазу подвергали резкому нагреву в электрической печи в среде азота при температуре 900°C с выдержкой при этой температуре 2 минуты для термического расширения частиц интеркалированного графита. Масса, полученного продукта, представляющего собой частицы термически расширенного графита с нанесенными на его поверхность частицами железа, составила 12,5 г (97,6% от теоретического выхода).

Содержание металла в ПГ определяли методом гравиметрии: из ПГ прессовались таблетки массой порядка 0,5 г и помещались в алундовый тигель, который выдерживали в муфельной печи на воздухе при 900°С в течение 3 часов до полного выгорания углерода, затем определяли массу несгораемого остатка (оксида металла), определяли с помощью РФА его состав и затем по полученным данным рассчитывали содержание металла в ПГ.

Морфологию полученных образцов и их элементный состав исследовали методом сканирующей электронной микроскопии (СЭМ) (см. фиг. 1). На СЭМ-изображении видно, что на червеобразных частицах расширенного графита равномерно распределены частицы металла: темные участки на изображении соответствуют более легкому веществу - графиту, а светлые тяжелому - железу (правой части фиг. 1 соответствует более контрастное изображение). Размер частиц железа находится в пределах от 0,01 до 3 мкм.

Содержание железа в пенографите составило 42,4 вес.%. Насыпная плотность пенографита составляла от 5 до 6 г/л. Сорбционная емкость по нефти полученного пенографита составляет до 20 г на 1 г. Сорбционную емкость в этом и всех последующих примерах определяли следующим образом: прессовали таблетки из пенографита плотностью 20 г/л (диаметр таблетки 20 мм, ее высота 4 мм, масса 0,026 г), помещали их на поверхность нефти, выдерживали 15 минут, насыщенные нефтью таблетки взвешивали, определяли привес нефти в расчете на 1 г пенографита.

Пример 2.

В соответствии с условиями из примера 1 было получено 33,55 г аддукта состава C6FeCl3⋅6NH3. Затем аддукт под давлением 5 атмосфер был спрессован в таблетки диаметром 8 мм и высотой 8 мм весом по 0,4 г (всего 84 таблетки). Термообработку проводили, вбрасывая таблетки в горячую зону с выдержкой 2 минуты. Получили выход пенографита 12,7 г (99,2% от теоретического выхода), доля железа в пенографите 43,3%. Насыпная плотность 6,5 г/л. Сорбционная емкость по нефти полученного пенографита составила до 20 г на 1 г. Таким образом, термообработка аддукта в виде таблеток немного повышает выход пенографита и содержание металла в нем, но немного увеличивает насыпную плотность пенографита.

Пример 3.

В соответствии с условиями из примера 1 получали соединение третьей ступени состава C18FeCl3. Для этого в стеклянную ампулу помещали 16,25 г безводного хлорида железа и 21,6 г порошка природного графита с размером частиц 315/250 мкм, получили соединение C18FeCl3 в количестве 37,85 граммов.

Полученное соединение помещали в большую пробирку и охлаждали до -20°С, затем заливали 25 граммами жидкого метиламина (CH3NH2) и выдерживали 30 минут при этой температуре. Затем избыток метиламина испаряли. Получили 55,25 г аддукта состава С18FeCl3⋅6CH3NH2. Полученную твердую фазу подвергали резкому нагреву в электрической печи в среде азота при температуре 1000°C для термического расширения частиц интеркалированного графита. Полученный в количестве 27,0 г (выход 99,3% от теоретического) продукт представлял собой частицы термически расширенного графита с нанесенными на его поверхность частицами железа с содержанием железа 20 вес.% и карбида железа, содержащегося в примесных (не более 3% от всего железа) количествах. Насыпная плотность пенографита составляла от 3 до 4 г/л. Сорбционная емкость до 29 г нефти на 1 г пенографита.

Пример 4.

В соответствии с условиями из примера 1 получали соединение четвертой ступени состава C24FeCl3. Для этого в стеклянную ампулу помещали 16,25 г безводного хлорида железа и 28,8 г порошка природного графита с размером частиц 315/250 мкм, получили соединение C24FeCl3 в количестве 45,05 граммов.

Полученное соединение помещали в большую пробирку и охлаждали до 0°С, затем заливали 25 граммами жидкого этиламина (C2H5NH2) и выдерживали 30 минут при этой температуре. Затем избыток этиламина испаряли. Получили 63,05 г аддукта состава С24FeCl3∙4C2H5NH2. Полученную твердую фазу подвергали резкому нагреву в электрической печи в среде аргона при температуре 700°C для термического расширения частиц интеркалированного графита. В результате было получено 34 грамма (выход 98,8% от теоретического) железосодержащего пенографита, доля железа 15,3 вес.% (доля карбида железа Fe3C не более 5 % от веса всего железа).

Насыпная плотность пенографита составляла от 7 до 8 г/л. Сорбционная емкость по нефти составляет 30 г на 1 г пенографита.

Пример 5.

В соответствии с условиями из примера 1 получали соединение второй ступени состава C12FeCl3. Для этого в стеклянную ампулу помещали 16,25 г безводного хлорида железа и 14,4 г порошка природного графита с размером частиц 315/250 мкм, получили соединение C12FeCl3 в количестве 30,65 граммов. Синтезированное соединение графита второй ступени охладили до -40°С, затем заливали охлажденной до -40°С смесью 20 г аммиака, метиламина и этиламина (в мольном соотношении 1:1:1) и выдержали 5 минут, затем избыток аммиака и аминов испарили. Получили 46,85 г продукта состава C12FeCl3⋅2NH3⋅2CH3NH2⋅1,67C2H5NH2. Полученную массу спрессовали в 46 таблеток диаметром 8 мм и высотой 10 мм. Таблетки подвергли термообработке при температуре 1100°С, получили 19,8 г железосодержащего пенографита (99% от теоретического). Доля железа была 27,3 вес.%. Доля железа из карбида железа была не более 5 вес.%. Насыпная плотность пенографита составляла от 6 до 7 г/л. Сорбционная емкость по нефти составляет до 28 г на 1 г пенографита.

Пример 6.

Синтезированное ранее соединение второй ступени С11CoCl2,1 в количестве 26,14 г помещали в большую пробирку и охлаждали до -40°С, затем заливали 10 граммами жидкого аммиака (NH3) и выдерживали 30 минут при этой температуре. Затем избыток аммиака испаряли. Получили 29,44 г аддукта состава С11CoCl2,1∙2NH3. Полученную твердую фазу подвергали резкому нагреву в электрической печи в среде азота при температуре 800°C для термического расширения частиц интеркалированного графита. В результате было получено 18,8 граммов (выход 98,9% от теоретического) кобальтосодержащего пенографита. Доля кобальта составила 29,8 вес.%. Насыпная плотность пенографита составляла от 5 до 6 г/л, сорбционная емкость до 25 г нефти на 1 г пенографита .

Пример 7.

Синтезированное ранее соединение второй ступени С11NiCl2,1 в количестве 26,04 г помещали в большую пробирку и охлаждали до -35оС, затем заливали 10 граммами жидкого аммиака (NH3) и выдерживали 10 минут при этой температуре. Затем избыток аммиака испаряли. Получили 29,54 г аддукта состава С11NiCl2,1⋅2NH3. Полученную твердую фазу подвергали резкому нагреву в электрической печи в среде азота при температуре 700°C с выдержкой 5 минут для термического расширения частиц интеркалированного графита. В результате было получено 18,8 граммов (выход 98,95% от теоретического) никельсодержащего пенографита. Доля никеля составила 29,8 вес.%. Насыпная плотность пенографита составляла от 5 до 6 г/л. Сорбционная емкость полученного пенографита составляет 27 г на 1 г.

Пример 8.

Синтезированное ранее соединение второй ступени С10CuCl2 в количестве 25,5 г помещали в большую пробирку и охлаждали до -35°С, затем заливали 10 граммами жидкого аммиака (NH3) и выдерживали 10 минут при этой температуре. Затем избыток аммиака испаряли. Получили 28,9 г аддукта состава С10СuCl2∙2NH3. Полученную твердую фазу подвергали резкому нагреву в электрической печи в среде азота при температуре 700°C для термического расширения частиц интеркалированного графита. В результате было получено 18,2 граммов (выход 98,9% от теоретического) медьсодержащего пенографита. Доля меди в пенографите равнялась 34,1 вес.%. Насыпная плотность пенографита составляла от 5 до 6 г/л. Сорбционная емкость по нефти полученного пенографита составляет 26 г на 1 г.

Пример 9.

Смешали 8,13 г безводного трихлорида железа FeCl3 и 7,45 г безводного дихлорида кобальта и термообработали в трубчатой печи в запаянной пирексовой односекционной ампуле с длинным кончиком объемом 100 куб.см при 450°С в течение 1 часа для гомогенного сплавления хлоридов (получился состав FeCl3(CoCl2)1,15), затем ампулу охладили, вскрыли оттянутый кончик ампулы, засыпали через него 14,4 г природного графита чистотой 99,9% зернистостью 315/200 мкм, затем через тонкий хлорвиниловый шланг диаметром 5/3 мм заполнили стоящую вертикально ампулу хлором, вытесняя тяжелым хлором легкий воздух. После этого ампулу запаивали и выдерживали 24 часа в трубчатой печи в безградиентной по температуре зоне при 420°С, затем ампулу вынимали из печи, охлаждали и вскрывали. Извлекли из ампулы 29,98 г порошкообразного ИСГХМ состава С12(FeCl3)0,5(CoCl2)0,57, который обработали при -40°С 10 граммами жидкого аммиака в течение 1 часа, затем избыток аммиака испарили при комнатной температуре, получили 37,03 г аддукта состава С12(FeCl3)0,5(CoCl2)0,57⋅4,15NH3.

Полученную твердую фазу подвергали резкому нагреву в электрической печи в среде азота при температуре 900°C с выдержкой 3 минуты для термического расширения частиц интеркалированного графита. Масса, полученного продукта, представляющего собой частицы термически расширенного графита с нанесенными на его поверхность частицами сплава железа и кобальта (по данным рентгенофазового анализа) с примерным составом C12Fe0,5Co0,57, составила 20,0 г (99,26% от теоретического выхода). Содержание металлов в образце составляет 28,0%. Насыпная плотность пенографита 5-6 г/л. Сорбционная емкость по нефти полученного пенографита составляет до 27 г на 1 г.

Пример 10.

Условия получения соответствуют описанным в примере 9 с той лишь разницей, что использовали смесь трех безводных хлоридов 3,25 г FeCl3, 5,96 г CoCl2 и 5,92 г NiCl2.

После (аналогично примеру 9) проведенного синтеза получили 29,53 г ИГСХМ второй ступени состава С12(FeCl3)0,2(CoCl2)0,46(NiCl2)0,46. Это вещество обработали при -40°С 10 граммами жидкого аммиака в течении 1 часа, после испарения избытка аммиака при комнатной температуре получили 34,685 г соединения состава С12(FeCl3)0,2(CoCl2)0,46(NiCl2)0,46∙3,03NH3.

Полученную твердую фазу подвергали резкому нагреву в электрической печи в среде азота при температуре 900°C для термического расширения частиц интеркалированного графита. Масса, полученного продукта, представляющего собой частицы термически расширенного графита с нанесенными на его поверхность частицами сплава железа, кобальта и никеля (по данным рентгенофазового анализа) с примерным составом Fe0,2Co0,46Ni0,46, составила 20,68 г (99,04% от теоретического выхода). Содержание металлов в образце составило 30,4%. Насыпная плотность полученного пенографита 5-5,5 г/л. Сорбционная емкость по нефти полученного пенографита составляет до 27 г на 1 г.

Пример 11.

Условия получения соответствуют описанным в примере 9 с той лишь разницей, что использовали смесь четырех безводных хлоридов 3,25 г FeCl3, 4,47 г CoCl2, 4,44 г NiCl2 и 3,24 г CuCl2 (всего 15,4 г).

После (аналогично примеру 9) проведенного синтеза получили 29,8 г ИГСХМ второй ступени состава С12(FeCl3)0,2(CoCl2)0,34(NiCl2)0,34(CuCl2)0,24. Это вещество обработали при -40°С 10 граммами жидкого аммиака в течении 1 часа, после испарения избытка аммиака при комнатной температуре получили 35,0г соединения состава С12(FeCl3)0,2(CoCl2)0,34(NiCl2)0,34(CuCl2)0,24⋅3,06NH3.

Полученную твердую фазу подвергали резкому нагреву в электрической печи в среде азота при температуре 900°C для термического расширения частиц интеркалированного графита. Масса, полученного продукта, представляющего собой частицы термически расширенного графита с нанесенными на его поверхность частицами сплава железа, кобальт, никеля и меди (по данным рентгенофазового анализа) с примерным составом Fe0,2Co0,34Ni0,34Cu0,24, составила 20,8 г (98,25% от теоретического выхода). Содержание металлов в образце составило 30,3%. Насыпная плотность полученного пенографита 5,5-7,0 г/л. Сорбционная емкость по нефти полученного пенографита составляет от 20 до 30 г на 1 г.

Как следует из представленного описания, а также данных таблицы 1, заявленное изобретение позволяет получить пенографит с достаточно высоким содержанием как мелкодисперсных чистых металлов, так и их сплавов по простой технологии, не требующей сложного аппаратурного сопровождения: размер частиц металлов во всех примерах изобретения варьировался от 0,01 до 3 мкм, содержание металла составляло от 15 до 43 весовых процентов, насыпная плотность пенографита - от 3 до 7 г/л, а площадь удельной поверхности пенографита составляла от 30 до 40 м2/г.

Полученный в соответствии с изобретением пенографит, модифицированный металлами триады железа хорошо показал себя в качестве сорбента для удаления разливов нефти, а также, может быть использован в качестве катализатора для реакции Фишера-Тропша при получении жидких углеводородов.

Сорбционная емкость полученного пенографита составляла от 20 до 30 г нефтепродуктов на 1 г пенографита.

Пенографит, модифицированный мелкодисперсными частицами меди может быть использован в производстве контактных вставок, электрических щеток и т. п. изделий, в которых требуется высокая электропроводность.

Пенографиты, модифицированные мелкодисперсными частицами сплавов металлов, могут найти применение в областях, описанных выше, но в первую очередь как катализаторы в различных химических процессах.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПЕНОГРАФИТА, МОДИФИЦИРОВАННОГО ОКСИДАМИ МЕТАЛЛОВ ТРИАДЫ ЖЕЛЕЗА, И ПЕНОГРАФИТ | 2008 |

|

RU2390512C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МОДИФИЦИРОВАННОГО ТЕРМОРАСШИРЕННОГО ГРАФИТА | 2023 |

|

RU2829787C1 |

| СПОСОБ ПОЛУЧЕНИЯ СОРБЕНТА НА ОСНОВЕ ТЕРМИЧЕСКИ РАСШИРЕННОГО ГРАФИТА И СОРБЕНТ | 2017 |

|

RU2652704C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАФИТОВОЙ ФОЛЬГИ | 2009 |

|

RU2416586C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИНТЕРКАЛИРОВАННОГО ГРАФИТА | 2009 |

|

RU2415078C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИНТЕРКАЛИРОВАННОГО ГРАФИТА, ИНТЕРКАЛИРОВАННЫЙ ГРАФИТ И ГИБКИЙ ГРАФИТОВЫЙ ЛИСТ | 2010 |

|

RU2422406C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕРМОРАСШИРЕННОГО ГРАФИТА, ТЕРМОРАСШИРЕННЫЙ ГРАФИТ И ФОЛЬГА НА ЕГО ОСНОВЕ | 2011 |

|

RU2472701C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕРМОРАСШИРЕННОГО ГРАФИТА И ФОЛЬГА НА ЕГО ОСНОВЕ | 2011 |

|

RU2480406C2 |

| СПОСОБ ПОЛУЧЕНИЯ СОРБЕНТА НА ОСНОВЕ ТЕРМИЧЕСКИ РАСШИРЕННОГО ГРАФИТА И СОРБЕНТ | 2014 |

|

RU2564354C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИНТЕРКАЛИРОВАННОГО ГРАФИТА | 2010 |

|

RU2427532C1 |

Изобретение относится к химической промышленности и может быть использовано при изготовлении графитовой фольги, сорбентов и катализаторов. Способ изготовления пенографита, модифицированного мелкодисперсными частицами металлов или сплавов, включает стадии (А)-(В). На стадии (А) проводят выдержку частиц интеркалированных соединений графита по меньшей мере с одним хлоридом модифицирующего металла (ИСГХМ) по меньшей мере в одном жидком аминном восстановителе, выбранном из группы, содержащей аммиак, метиламин и этиламин, в течение времени, обеспечивающего внедрение восстановителя между слоями графита с образованием соединения ИСГХМ с восстановителем I-IV ступеней. Выдержку на этой стадии проводят при температурах, не превышающих температуру кипения аминного восстановителя. ИСГХМ включает по меньшей мере один хлорид модифицирующего металла, выбранного из триады железа и меди. На стадии (Б) из полученных соединений удаляют избыток аминного восстановителя. На стадии (В) проводят термическую обработку указанных соединений в инертной атмосфере при 700-1100°С. Перед стадией (В) указанные соединения можно дополнительно компактировать, например, путём прессования. Полученный пенографит представляет собой частицы терморасширенного графита с равномерно распределёнными по их поверхности мелкодисперсными частицами по меньшей мере одного металла или сплава с размером от 0,01 до 3 мкм. Часть упомянутых мелкодисперсных частиц металлов может быть объединена в агломераты. Изобретение позволяет упростить аппаратурное оформление процесса и уменьшить его длительность за счёт сокращения числа стадий и исключения использования восстановительной атмосферы при проведении терморасширения в режиме термического удара. 2 н. и 4 з.п. ф-лы, 1 ил., 1 табл., 10 пр.

1. Способ изготовления пенографита, модифицированного мелкодисперсными частицами металлов или сплавов, включающий следующие стадии:

(А) выдержку частиц интеркалированных соединений графита по меньшей мере с одним хлоридом модифицирующего металла (ИСГХМ) по меньшей мере в одном жидком аминном восстановителе, выбранном из группы, содержащей аммиак, метиламин и этиламин, в течение времени, обеспечивающего внедрение восстановителя между слоями графита с образованием соединения ИСГХМ с восстановителем I-IV ступеней;

(Б) удаление из соединений ИСГХМ с восстановителем со стадии (А) избытка аминного восстановителя;

(В) термическую обработку соединений ИСГХМ со стадии (Б) в инертной атмосфере при 700-1100°С.

2. Способ по п. 1, в котором выдержку на стадии (А) проводят при температурах, не превышающих температуру кипения аминного восстановителя.

3. Способ по п. 1, в котором на стадии (А) ИСГХМ включает по меньшей мере один хлорид модифицирующего металла, где модифицирующий металл выбран из группы, включающей триаду железа и медь.

4. Способ по п. 1, в котором перед стадией (В) дополнительно проводят компактирование соединений ИСГХМ, полученных на стадии (Б).

5. Способ по п. 4, в котором компактирование осуществляют путем прессования.

6. Пенографит, модифицированный мелкодисперсными частицами металлов или сплавов, который получен в соответствии с любым из пп. 1-5 и представляет собой частицы терморасширенного графита с равномерно распределенными по их поверхности мелкодисперсными частицами по меньшей мере одного металла или сплава с размером от 0,01 до 3 мкм.

7. Пенографит по п. 6, в котором в качестве мелкодисперсных частиц металлов он содержит частицы металлов, выбранных из группы, включающей триаду железа и медь или их сплавы.

8. Пенографит по п. 6, в котором часть упомянутых мелкодисперсных частиц металлов объединена в агломераты.

| СПОСОБ ПОЛУЧЕНИЯ СОРБЕНТА НА ОСНОВЕ ТЕРМИЧЕСКИ РАСШИРЕННОГО ГРАФИТА И СОРБЕНТ | 2014 |

|

RU2564354C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕНОГРАФИТА, МОДИФИЦИРОВАННОГО ОКСИДАМИ МЕТАЛЛОВ ТРИАДЫ ЖЕЛЕЗА, И ПЕНОГРАФИТ | 2008 |

|

RU2390512C2 |

| СПОСОБ ПОЛУЧЕНИЯ СОРБЕНТА НА ОСНОВЕ ТЕРМИЧЕСКИ РАСШИРЕННОГО ГРАФИТА И СОРБЕНТ | 2017 |

|

RU2652704C1 |

| Способ получения углеродного материала на основе графита | 2021 |

|

RU2766081C2 |

| US 5976454 A, 02.11.1999 | |||

| Способ приготовления лака | 1924 |

|

SU2011A1 |

| Способ восстановления спиралей из вольфрамовой проволоки для электрических ламп накаливания, наполненных газом | 1924 |

|

SU2020A1 |

Авторы

Даты

2024-04-09—Публикация

2023-07-05—Подача