Изобретение относится к металлургии, в частности к разработке составов чугуна для деталей, работающих в условиях интенсивного ударно-абразивного износа под воздействием нагрузок.

Цель изобретения - повышение механических свойств и ударно-абразивной стойкости в термообработанном состоянии.

Выбор граничных пределов содержания компонентов в чугуне предложенного состава обусловлен следующим.

Углерод необходим для улучшения литейных свойств чугуна. При содержании углерода выше 3,8 мас.% снижаются механические свойства чугуна в результате значительной Лерритизации

матрицы. При содержании углерода менее 3,6 мас.% ухудшаются литейные свойства чугунов особенно для тонкостенных деталей, ухудшается обрабатываемость, понижается износостойкость, так как в структуре появляется сво- , бодный цементит, который выкрашивается при ударном воздействии нагрузок. Содержание кремния 1,6-2,1 мас,% установлено экспериментально из условий получения структуры, необходимой для обеспечения высокой износостой- крсти при интенсивном ударно-абразивном воздействии нагрузок. При содержании кремния ниже 1,6 мас.% резко возрастает твердость материала с уменьшением вязкости, а выше 2,1 мас.% увеличивается доля свободного ЛерриСП

ОЭ

о °.

СП

та в структуре, что тоже снижает ударно-абразивную износостойкость.

При содержании марганца ниже нижнего предела в структуре чугуна появляется феррит, снижается при этом твердость и ухудшаются физико-механические характеристики. При концентрации марганца свыше 0,7 мас.% возрастает вероятность появления хрупкости при высоких температурах.

Содержание никеля также установлено экспериментально с целью обеспечения высокой ударно-абразивной износостойкости, например, лопаток дробе- метного очистного аппарата. Нижний предел содержания никеля 0,8 мас.% определен способностью его формировать достаточное количество аустенита что обеспечивает высокую ударио-абра- зивную износостойкость материала. Верхний предел (1,2 мас.%} содержания никеля определен с целью достаточного и оптимального количества его для аустенизации матрицы и экономии этого металла.

Для повышения уровня механических свойств чугуна содержание хрома пред усмотрено в пределах 0,2-0,4 мас.%. При более низком содержании хрома его влияние на структуру и свойства чугуна мало заметно, особенно при повышенных содержаниях углерода. Увеличение концентрации хрома выше 0,4 мас,% ведет к увеличению степени деформа- ции, необходимой ударно-абразивной износостойкости.

Пределы содержания меди установлены при испытаниях образцов чугуна с целью улучшения износостойкости мате- риалов. В металлическом расплаве медь хорошо диффузирует и растворяется. Нижний предел (0,15 мас.%) способствует расширению области существования гомогенной у-фазы, а выше верхнего предела (0,3 мас.%) вследствие ограниченной растворимости самого компонента в железе исключается однородная область V -фазы. Наличие небольшой добавки меди не снижает теплостой- кость материала, что повышает его ударно-абразивную износостойкость, стабилизует матрицу, упрочняя металлическую фазу ее.

Пределы содержания никеля, хрома, марганца и меди связаны с формированием мартенситной структуры при закалке и обеспечением достаточно высокого уровня ударно-абразивной износо

0 5

Q 5

п

стойкости. Наличие хрома и марганца в оптимальных соотношениях обеспечивает получение стабильной структуры в отливках без дополнительного введения ванадия.

Введение молибдена продиктовано повышением устойчивости переохлажденного аустенита. При содержании молибдена ниже 0,5 мас.% не реализуется эффект упрочнения материала, а выше 0,6 мас.% увеличивается эффект упрочнения со значительной потерей пластичности и вязкости.

Для улучшения структуры-в состав чугуна вводится ферроцерий, пределы остаточного содержания которого установлены опытным путем, Ферроцерий вводится в жидкий расплав чугуна в количестве 0,3-0,5 мас.% с тем, чтобы остаточное содержание церия составило 0,1-0,16 мас.%.-Введение фер- роцерия способствует образованию компактной формы шаровидного графита, стабилизирует повышение механических и эксплуатационных свойств чугуна. Содержание церия ниже 0,10 мас.% ухудшает образование графитных включений глобулярной формы, что существенно снижает ударно-абразивную износостойкость чугуна. Легирующие эле-4 менты при этом подавляют действие ферроцерия на формообразование графита. Содержание церия выше 0916 мас,% нецелесообразно из-за повышения стоимости чугуна при совершенно незначительном эффекте увеличения ударно-абразивных износостойких свойств.

В качестве примесей предлагаемый износостойкий чугун может содержать не выше 0,05% серы, не выше 0,09% фосфора. Особенно строго необходимо Соблюдать содержание серы, так как большая часть ферроцерия уходит на обессеривание чугуна.

Плавку вели в индукционной печи МГПЛ-1 02 емкостью 200 кг по известной технологии. В качестве шихтовых материалов использовали литейный чугун МО-2 с повышенным содержанием серы, поэтому проводилось-двойное обессеривание, стальной-лом, ферросплавы марганца, xpowa, кремния и церия. Затем добавляли никель, медь и молиб- ден Шихтовые материалы последовательно по технологии загружали в печь, расплав перегревали до -1480110°С, Кодификатор вводили л ковш во время твы

пуска металла при 1420±10аС. Чугун разливали в разовые песчано-глинис- тыа формы. И пробы и детали подвергались изотермической закалке от 900°С при изотерме 300°С в селитровой ванне состава J00%-н&го KNO. Но стандартным методикам определяли предел прочности при„растяжении, относительное удлинение, твердость на образцах диаметром 30 и длиной 300 мм. Ударно- абразивную износостойкость определяли на установке для исследования материалов при ударно-абразивном приложении нагрузки. Скорость вращения многогранной шайбы составила 450 об/мин, сила давления за один оборот изменялась от 1 до 0,9 кН, скорость относительного скольжения изменялась от 0,84 до 0,75 м/с. Динамический коэффициент при этом составил 4,5.

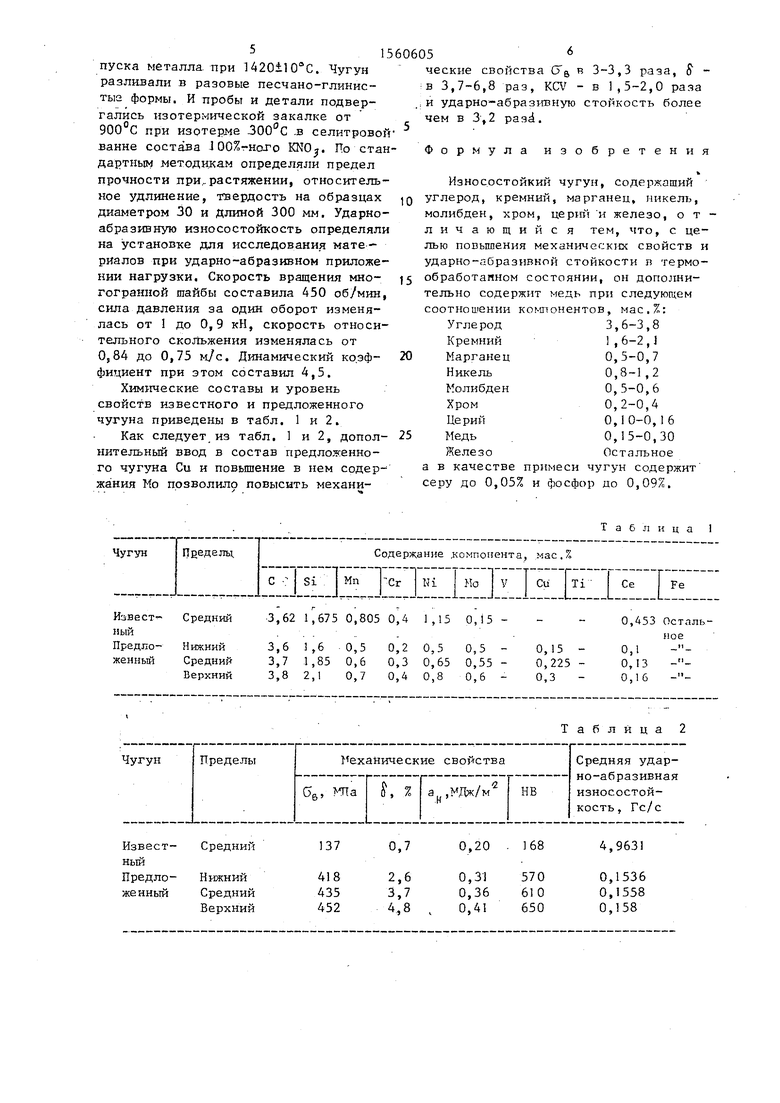

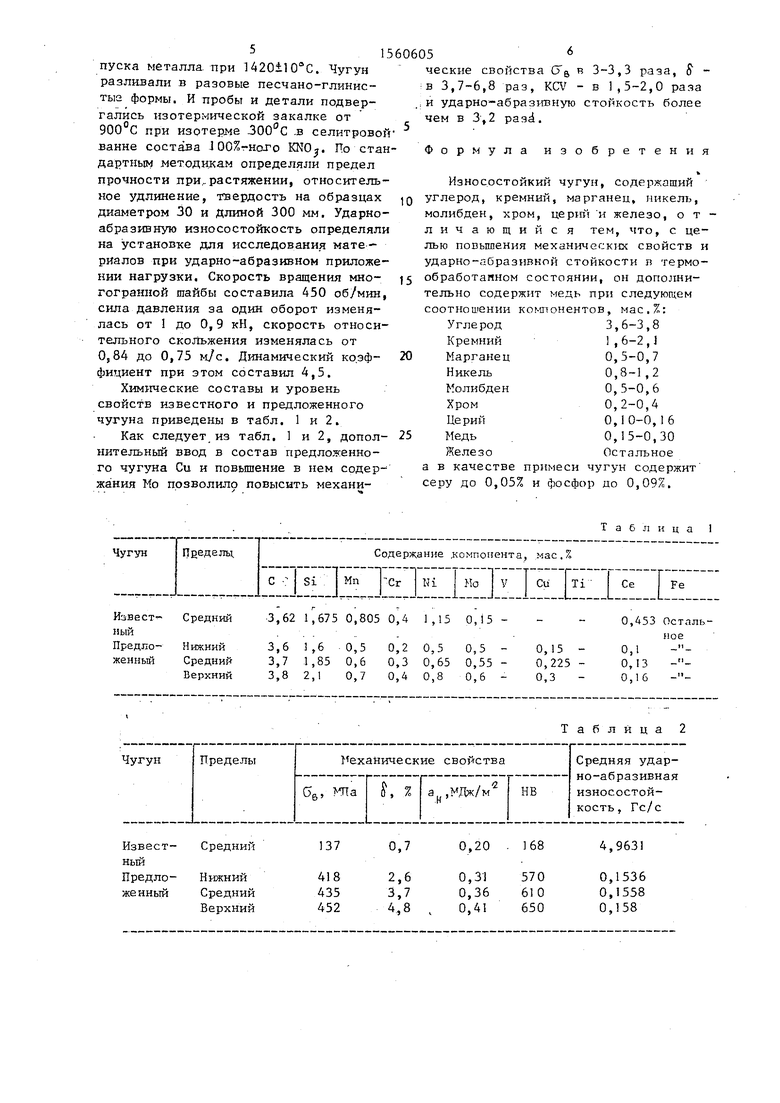

Химические составы и уровень свойств известного и предложенного чугуна приведены в табл. 1 и 2.

Как следует из табл. 1 и 2, допол- нительный ввод в состав предложенного чугуна Си и повышение в нем содержания Ко позволило повысить механи

1560605

0

5

ческие свойства (У й в 3-3,3 раза, 8 - в 3,7-6,8 раз, KCV - в 1,5-2,0 раза и ударно-абразивную стойкость более чем в 3,2 раза.

Формула изобретения

ъ

Износостойкий чугун, содержащий углерод, кремний, марганец, никель, молибден, хром, церий и железо, отличающийся тем, что, с целью повышения механических свойств и ударно-абразивной стойкости в гермо- 5 обработавшем состоянии, он дополнительно содержит медь при следующем соотношении компонентов, мас.%: Углерод3,6-3,8

Кремний1,6-2,1

Марганец0,5-0,7

Никель0,8-1,2

Молибден0,5-0,6

Хром0,2-0,4

Церий0,10-0,16

Медь0,15-0,30

ЖелезоОстальное

а в качестве примеси чугун содержит серу до 0,05% и фосфор до 0,09%.

| название | год | авторы | номер документа |

|---|---|---|---|

| ИЗНОСОСТОЙКИЙ ЧУГУН | 2009 |

|

RU2384641C1 |

| Высокопрочный чугун | 1987 |

|

SU1511290A1 |

| Высокопрочный чугун | 1989 |

|

SU1640196A1 |

| Чугун для металлических форм | 1990 |

|

SU1724716A1 |

| Износостойкий чугун | 1991 |

|

SU1803458A1 |

| Чугун | 1990 |

|

SU1705392A1 |

| ЧУГУН | 1993 |

|

RU2037551C1 |

| ИЗНОСОСТОЙКИЙ ЧУГУН | 2011 |

|

RU2448183C1 |

| ВЫСОКОПРОЧНЫЙ ЧУГУН ДЛЯ ТЕРМООБРАБАТЫВАЕМЫХ ЛИТЫХ КОРПУСНЫХ ДЕТАЛЕЙ | 2016 |

|

RU2611622C1 |

| Лигатура | 1987 |

|

SU1507844A1 |

Изобретение относится к металлургии и может быть использовано при производстве деталей, работающих в условиях ударно-абразивного износа при воздействии нагрузок. Цель изобретения - повышение механических свойств и ударно-абразивной стойкости в термообработанном состоянии. Новый чугун содержит, мас.%: C 3,6-3,8

SI 1,6-2,1

MN 0,5-0,7

NI 0,8-1,2

MO 0,5-0,6

CR 0,2-0,4

CE 0,10-0,16

CU 0,15-0,30 и FE остальное. Дополнительный ввод в состав предложенного чугуна CU и повышение в нем содержания MO позволило повысить по сравнению с известным чугуном механические свойства: δв в 3-3,3 раза, δ в 3,7-6,8 раза, KCV в 1,5-2,0 раза, а также ударно-абразивную стойкость более чем в 3,2 раза. 2 табл.

Таблица 1

Таблица 2

| Чугун | 1974 |

|

SU505736A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Литейное производство, 1971, 8 5, с | |||

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

Авторы

Даты

1990-04-30—Публикация

1987-10-20—Подача