Изобретение относится к металлургии, в частности к технологии термической противофлокенной обработки крупногабаритных изделий, в том числе поковок из углеродистых и легированных сталей.

Известен способ термической обработки изделий большого сечения, включающий нагрев поковки до температуры 650°С и выдержки при этой температуре в течение 200 часов [1]. Недостатком способа является большая продолжительность ПФО.

Наиболее близким по своей технической сущности является способ термической противофлокенной обработки поковок для снижения содержания водорода в стали, включающий охлаждение после ковки на воздухе до температуры 250-350°С, нагрев поковок в печи ведут до 660-700°С, выдержку проводят с продолжительностью в зависимости от диаметра поковки и исходного содержания водорода в металле, а охлаждение поковок осуществляют со скоростью 5-20°С/ч до 240-260°С [2].

Данный способ принят за прототип.

Недостатком известного способа является отсутствие возможности определить продолжительность выдержки поковок в зависимости от химического состава стали и степени ее легированности.

Задачей, на решение которой направлено изобретение, является оптимизация продолжительности термической обработки поковок с учетом конкретного химического состава стали и степени ее легированности.

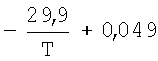

Поставленная задача достигается за счет того, что тем, что предлагается способ термической противофлокенной обработки поковок, включающий охлаждение поковок на воздухе после ковки до температуры 250…350°С, нагрев поковок в печи до температуры 660…700°С, выдержку с продолжительностью в зависимости от диаметра поковки и исходного содержания водорода в металле и охлаждения со скоростью 5…20°С/ч до температуры 240…260°С, причем выдержку поковок производят в зависимости от степени легированности стали, при этом продолжительности выдержки определяют по уравнению:

где

- начальная и конечная концентрация водорода в металле поковок, соответственно, %;

- начальная и конечная концентрация водорода в металле поковок, соответственно, %;

R - радиус поковки, см;

К - коэффициент, учитывающий расположение флокенов по сечению поковки,

для средне- и высоколегированных сталей К=1,

для углеродистых и низколегированных К=2/3;

0,186 - теоретический коэффициент;

1,596=A1 - коэффициент для первого члена бесконечного ряда функции Бесселя;

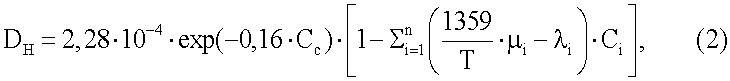

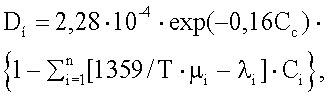

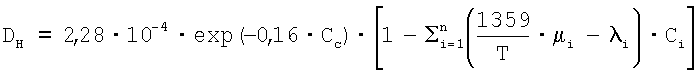

Dн - коэффициент диффузии водорода в металле поковок, см2/ч, определяемый зависимостью:

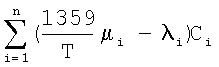

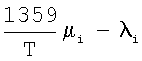

где Cc, Ci - концентрация углерода и легирующих элементов, %;

µi, λi - параметры для расчета влияния легирующих элементов на коэффициент диффузии водорода (см. табл.);

Т - температура поковок, °С;

2,28·10-4 - коэффициент диффузии водорода в железе при температуре отжига 680°С, см2/ч;

n - число компонентов в многокомпонентной системе;

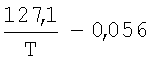

λ=-0,16 - параметр (табл.), отражающий влияние углерода на коэффициент диффузии водорода;

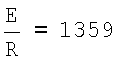

1359=E/R - коэффициент, равный отношению энергии активации Е к универсальной газовой постоянной R.

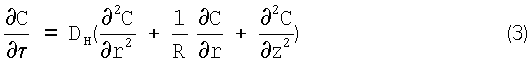

Уравнение (1) получено [7] при решении дифференциального уравнения диффузии:

для случая бесконечного по длине цилиндра радиусом R и симметричной диффузии в среде с фиксированной и постоянной температурой. Здесь r - радиус точки в поковке, для которой рассчитывается концентрация.

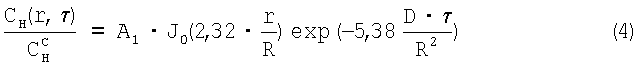

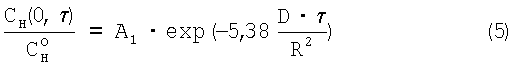

Решение уравнения (3) получено в форме бесконечного ряда. Ограничившись только первым членом, найдем:

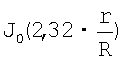

где  - функция Бесселя нулевого порядка, если рассматривать только центр поковки (r=0), то J0(0)=1 и уравнение (4) будет иметь вил:

- функция Бесселя нулевого порядка, если рассматривать только центр поковки (r=0), то J0(0)=1 и уравнение (4) будет иметь вил:

где A1=1,596 - коэффициент для первого члена бесконечного ряда.

После подстановок и преобразований получим уравнение (1), физический смысл которого состоит в том, что τ - это время, необходимое для уменьшения концентрации водорода от начального  до некоторого конечного

до некоторого конечного  , безопасного в отношении образования флокенов, при этом для средне- и высоколегированных сталей путь диффузии водорода равен радиусу поковки, т.к. флокены в таких сталях располагаются по всему сечению поковки, а для углеродистых и низколегированных - только 2/3R, т.к. именно на этом участке сечения поковки преимущественно располагаются эти дефекты.

, безопасного в отношении образования флокенов, при этом для средне- и высоколегированных сталей путь диффузии водорода равен радиусу поковки, т.к. флокены в таких сталях располагаются по всему сечению поковки, а для углеродистых и низколегированных - только 2/3R, т.к. именно на этом участке сечения поковки преимущественно располагаются эти дефекты.

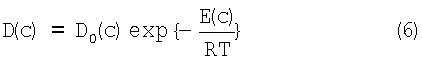

Водород удаляется из поковки при ПФО в диффузионном режиме. Скорость диффузии принято характеризовать коэффициентом диффузии D, который зависит от температуры, энергии активации Е и состава сплава.

Разложив функцию

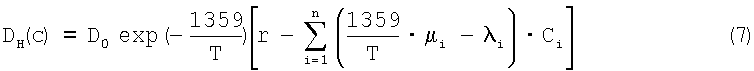

в ряд Тейлора по параметру концентрации С и ограничившись двумя первыми членами ряда, получим уравнение, позволяющее рассчитать коэффициент диффузии водорода в предположении, независимого воздействия каждого i-го компонента в многокомпонентном сплаве [8] чистого железа

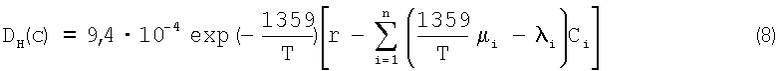

и с учетом содержания углерода в железе

где  - по данным [4];

- по данным [4];

D0=9,4·10-4 - предэкспоненциальный множитель в уравнении для коэффициента диффузии [4].

Параметры для расчета влияния легирующих элементов на коэффициент диффузии водорода в сплавах железа, данные о коэффициентах λi и µi представлены в таблице 1.

Подставив сумму  , отражающую влияние всех легирующих элементов стали, по уравнению (8) можно определить коэффициент диффузии водорода в легированной стали, а затем по уравнению (1) - продолжительность выдержки поковки в печи в зависимости от степени легирования стали.

, отражающую влияние всех легирующих элементов стали, по уравнению (8) можно определить коэффициент диффузии водорода в легированной стали, а затем по уравнению (1) - продолжительность выдержки поковки в печи в зависимости от степени легирования стали.

элемент

Примеры осуществления способа

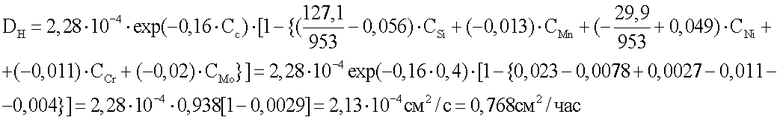

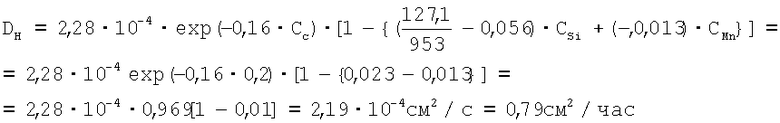

1. В термической печи производится термическая противофлокенная обработка поковки диаметром 500 мм из стали марки 40ХГМН. Исходное содержание водорода 0,00025%. Температура в печи - 680°С (953 К). Конечное содержание водорода в поковке для исключения образования флокенов - 0,00020%. Химический состав стали: 0,4% С; 0,3% Si; 1,0% Cr; 0,6% Mn; 0,2% Мо; 0,15% Ni.

Так как сталь среднелегированная - К=1.

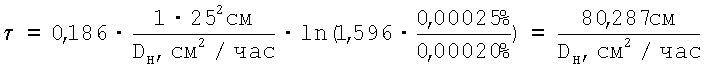

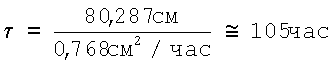

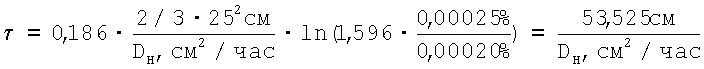

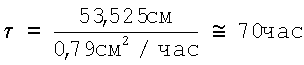

Продолжительность выдержки поковок:

2. При тех же условиях производится термическая противофлокенная обработка поковок из стали 20Г. Химический состав стали: 0,2% С; 0,3% Si; 1,0% Mn. Так как сталь низколегированная, то применяем К=2/3.

Продолжительность выдержки поковок:

Параметры ПФО по предлагаемому и известным способам приведены в табл.2

Предлагаемый способ термической противофлокенной обработки позволяет оптимизировать продолжительность ПФО поковок из стали разной степени легированности, сократить время ПФО, пропорционально этому времени увеличить производительность термических печей и сократить расход топлива на обработку единицы массы продукции.

Источники информации

1. Башнин Ю.А., Цурков В.Н., Коровина В.М. Термическая обработка крупногабаритных изделий и полуфабрикатов на металлургических заводах. - М.: Металлургия, 1985. - 176 с.

2. Патент РФ №2252268. Бюл. №14, 20.05.2005 г.

3. Швецов Н.И. и др. Коэффициенты диффузии проникновения и растворения водорода в железоникелевых сплавах // Физика металлов и их соединений. Труды УрГУ. - Свердловск, 1974 - Т-1, №3, С.39-43.

4. Гельд П.В. и др. Водород и несовершенство структуры металла. - М.: Металлургия, 1979. - 219 с.

5. Линчевский Б.В. Термодинамика и кинетика взаимодействия газов с жидкими металлами. - М.: Металлургия, 1986. - 222 с.

6. Водородопроникаемость высокотемпературных конструктивных материалов. НИИ ИНФОРМЭНЕРГОМАШ, вып.2. - М., 1985, С.-50.

7. Мирзаев Д.А. и др. К вопросу об удалении водорода при термической обработке крупных поковок // Металлы, 2006, №1, С.44-47.

8. Мирзаев Д.А. и др. Оценка влияния легирующих элементов на коэффициент диффузии водорода в сплавах железа // Известия вузов. Черная металлургия, 2006, №3, С.3-5.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ТЕРМИЧЕСКОЙ ПРОТИВОФЛОКЕННОЙ ОБРАБОТКИ ПОКОВОК | 2009 |

|

RU2394921C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ПРОТИВОФЛОКЕННОЙ ОБРАБОТКИ ПОКОВОК | 2004 |

|

RU2252268C1 |

| Способ противоводородной термической обработки заготовок из сталей и сплавов | 2017 |

|

RU2667111C2 |

| СПОСОБ ТЕРМОМЕХАНИЧЕСКОЙ ОБРАБОТКИ КРУПНЫХ ПОКОВОК ИЗ СЛИТКОВ ФЛОКЕНОЧУВСТВИТЕЛЬНЫХ СТАЛЕЙ | 2024 |

|

RU2830165C1 |

| СПОСОБ ПРОТИВОВОДОРОДНОЙ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ЗАГОТОВОК ИЗ ТИТАНОВЫХ СПЛАВОВ | 2022 |

|

RU2804984C1 |

| СПОСОБ ПРОТИВОФЛОКЕННОЙ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ПОКОВКИ ИЗ СТАЛИ | 2009 |

|

RU2384629C1 |

| СПОСОБ КОМПЛЕКСНОЙ ТЕРМИЧЕСКОЙ ОБРАБОТКИ КРУПНОГАБАРИТНЫХ ПОКОВОК | 2003 |

|

RU2235791C1 |

| Способ термической обработки поковок из флокеночувствительных марок сталей мартенситного класса | 1985 |

|

SU1330186A1 |

| Способ термической обработки крупных поковок | 1984 |

|

SU1382861A1 |

| Способ термической обработки крупных поковок | 1980 |

|

SU927859A1 |

Изобретение относится к области металлургии, в частности к технологии термической противофлокенной обработки крупногабаритных изделий, в том числе поковок из углеродистых и легированных сталей. Для оптимизации продолжительности термической обработки поковок с учетом конкретного химического состава стали и степени ее легированности осуществляют охлаждение поковок на воздухе после ковки до температуры 250-350°С, нагрев поковок в печи до 660-700°С, выдержку с продолжительностью в зависимости от диаметра поковки и исходного содержания водорода в металле и охлаждение со скоростью 5-20°С/ч до температуры 240-260°С, при этом выдержку поковок проводят в зависимости от степени легированности стали, при этом продолжительность выдержки определяют по уравнению: τ=0,186·К·R2/Dн·ln[1,596·Co н/Ск н], где Со н, Ск н - начальная и конечная концентрация водорода в металле поковок, соответственно, %, R - радиус поковки, см, К - коэффициент, учитывающий расположение флокенов по сечению поковки: для средне- и высоколегированных сталей К=1, для углеродистых и низколегированных сталей К=2/3, Dн - коэффициент диффузии водорода в поковке, см2/ч, определяемый:

Сс, Ci - концентрация углерода и легирующих элементов, мас.%, µi, λi - параметры для расчета влияния легирующих элементов на коэффициент диффузии водорода, Т - температура поковки, °С, n - число компонентов стали. 2 табл.

Способ термической противофлокенной обработки поковок, включающий охлаждение поковок на воздухе после ковки до температуры 250-350°С, нагрев поковок в печи до 660-700°С, выдержку с продолжительностью в зависимости от диаметра поковки и исходного содержания водорода в металле и охлаждение со скоростью 5-20°С/ч до температуры 240-260°С, отличающийся тем, что выдержку поковок проводят в зависимости от степени легированности стали, при этом продолжительность выдержки определяют по уравнению:

где

- начальная и конечная концентрация водорода в металле поковок соответственно, %;

- начальная и конечная концентрация водорода в металле поковок соответственно, %;

R - радиус поковки, см;

К - коэффициент, учитывающий расположение флокенов по сечению поковки: для средне- и высоколегированных сталей К=1, для углеродистых и низколегированных сталей К=2/3;

Dн - коэффициент диффузии водорода в поковке, см2/ч, определяемый:

Сс, Сi - концентрация углерода и легирующих элементов, %;

µi, λi - параметры для расчета влияния легирующих элементов на коэффициент диффузии водорода;

Т - температура поковки,°С;

n - число компонентов стали;

| СПОСОБ ТЕРМИЧЕСКОЙ ПРОТИВОФЛОКЕННОЙ ОБРАБОТКИ ПОКОВОК | 2004 |

|

RU2252268C1 |

| Башнин Ю.А | |||

| и др | |||

| Термическая обработка крупногабаритных изделий и полуфабрикатов на металлургических заводах | |||

| - М.: Металлургия, 1985, с.72 Сб | |||

| «Производство крупных машин», вып.23 | |||

| - М.: Машиностроение, 1974, с.64-68 | |||

| Способ изготовления стальных кольцевых изделий | 1982 |

|

SU1102816A1 |

| СПОСОБ ПРОТИВОФЛОКЕННОЙ ОБРАБОТКИ ПРОКАТА ИЗ ВЫСОКОУГЛЕРОДИСТОЙ СТАЛИ | 2004 |

|

RU2258746C1 |

| СПОСОБ КОМПЛЕКСНОЙ ТЕРМИЧЕСКОЙ ОБРАБОТКИ КРУПНОГАБАРИТНЫХ ПОКОВОК | 2003 |

|

RU2235791C1 |

Авторы

Даты

2010-07-27—Публикация

2008-12-30—Подача