Изобретение относится к области обработки металлов давлением и термической обработке поковок ответственного назначения из флокеночувствительных сталей и может быть использовано в металлургической и машиностроительной отраслях промышленности при производстве поковок из слитков.

Известен способ противофлокенной термической обработки поковок из стали, заключающийся в отжиге последней после горячей пластической деформации и медленного охлаждения после окончания отжига со скоростью не выше 10°С/час (см., например, М. А. Смирнов и др. Основы термической обработки стали. - М.: Наука и технологии. - 2002. - С.282 - 284).

Недостатком указанного способа является длительный цикл обработки (до 1000 часов), при этом не всегда обеспечивающий полное отсутствие флокенов в изделии.

Известен способ противофлокенной термической обработки поковок из стали, при котором поковку подвергают закалке немедленно после окончания ковки (Е.С. Товпенец Влияние режима охлаждения крупных поковок на их механические свойства и флокеночувствительность. /Вестник машиностроения. - №11. - 1970. - С.70 - 72).

Недостатком известного решения является нестабильность полученных результатов, также не гарантирующих отсутствие флокенов в поковках.

Известен способ противофлокенной термической обработки поковки из стали, характеризующийся тем, что поковку после горячей пластической деформации подвергают объемной закалке с температурой на поверхности поковки не ниже 600°С и формированием в ее объеме неравновесных структур в слое не менее 1/3 радиуса или толщины поковки от ее поверхности (Патент РФ №2384629 МПК C21D 3/06. Опубликовано: 20.03.2010 Бюл. №8).

Недостатком способа является необходимость наличия закалочной ванны непосредственно в линии горячей пластической деформации слитка и расчета режима объемной закалки поковки в зависимости от ее массы и размеров.

Известен способ противоводородной термической обработки заготовок из титановых сплавов, включающий нагрев заготовок до температуры 1000-600°С, выдержку при этой температуре и охлаждение до температуры окружающей среды, отличающийся тем, что указанную термическую обработку производят дважды, сначала в печи с открытой атмосферой, а затем в печи с вакуумом (см. Патент РФ №2804984 МПК C22F 1/18. Опубликовано: 09.10.2023 Бюл. №28).

Недостатком указанного способа является длительный цикл обработки, особенно к крупным поковкам, сечением более 500 мм.

Наиболее близким известным техническим решением к заявляемому является способ термомеханической обработки крупных поковок из слитков флокеночувствительных сталей, включающий ковку слитка - заготовки за несколько переходов на окончательные размеры поковки, с нагревами под ковку и охлаждениями после нее и противофлокенной термической обработкой поковки по специальному режиму (см. Онищенко А. К. Теория промышленной ковки стали и сплавов / Под ред. А. К. Онищенко. М.: «Спутник+», 2021. - С.204-213).

Недостатком данного способа является длительный цикл противофлокенной термической обработки крупных поковок роторов и обечаек реакторов.

Техническим результатом, на достижение которого направлено заявленное решение, является повышение качества, надежности и долговечности изделий путем ликвидации брака по флокенам и сокращения длительности предварительной термической обработки.

Заявленный технический результат достигается тем, что в способе термомеханической обработки крупных поковок из слитков флокеночувствительных сталей, включающем ковку слитка - заготовки за несколько переходов на окончательные размеры поковки, с нагревами под ковку и охлаждениями после нее, в одном из промежуточных переходов ковки производят нагрев до ковочной температуры круглой заготовки и ее протяжку на круг меньшего диаметра в плоских или комбинированных бойках с кантовками по кругу и обжатиями менее 30% относительно диаметра заготовки, после чего производят охлаждение полученной после протяжки заготовки до температуры более 570°С, выравнивание температуры по сечению и выдержку при этой температуре не менее 30 минут.

Кроме того, после охлаждения полученной после протяжки на круг заготовки до температуры более 570°С, выравнивания температуры по сечению и выдержки при этой температуре не менее 30 минут, производят нагрев заготовки до ковочной температуры и ее ковку на окончательные размеры поковки.

Протяжка после нагрева круглой заготовки на круг меньшего диаметра в комбинированных или плоских бойках с обжатиями менее 30% увеличивает количество пор и несплошностей в исходной заготовке, которые при охлаждении и выдержке заготовки меньшего диаметра при температуре более 570°С и диффузии атомарного водорода в объеме заготовки способствуют его молизации в порах и несплошностях. Тем самым переводя опасный, растворенный в твердом растворе стали атомарный водород в безопасный -молекулярный. Выдержка не менее 30 минут позволяет пройти молизации водорода в объеме заготовки.

К образованию флокенов в стали приводит цепная реакция горения и взрыва водорода, обусловленная наличием в стали кислорода и серы. Активным центром которых является атомарный водород.

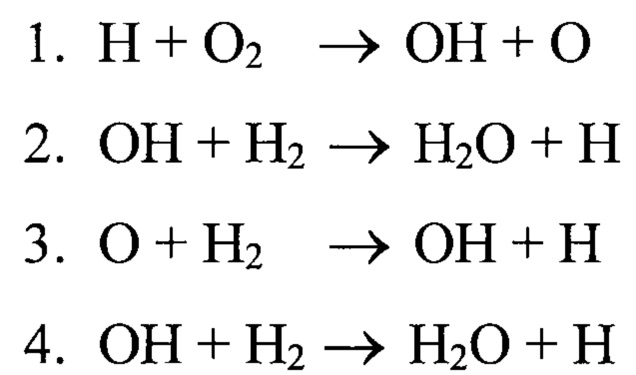

Цепная разветвленная реакция окисления (горения) водорода развивается по следующей схеме:

Брутто-реакция цикла при этом имеет следующий вид:

ккал / моль.

ккал / моль.

В результате этой реакции, в случае образования только воды, выделившаяся энергия должна была бы составлять 114 ккал/моль. То есть главная часть энергии (103 ккал/ моль) идет на диссоциацию молекул водорода. Поэтому образуется колоссальное количество свободных атомов водорода, а также кислорода и радикалов ОН, в миллиарды раз превышающее их равновесные концентрации и приводящее к цепному взрыву.

Первичный взрыв происходит при достижении активными частицами (Н, О, ОН и др.) нижнего предела давления в одном из начальных объемов включений окислов и сульфидов в стали.

Предлагаемый способ основан на единой теории флокенообразования - теории горения и взрыва Н. Н. Семенова при разветвленных цепных реакциях окисления водорода, а флокены - результат локальных цепных взрывов в объеме стальной заготовки при ее охлаждении от температур аустенизации (Онищенко А. К. Флокены - результат локальных цепных взрывов при разветвленной химической реакции окисления (горения) водорода./ Технология металлов. - №6. - 2007. - С.12 - 18).

Перевод всего атомарного водорода в молекулярный предотвращает вероятность образования флокенов в обрабатываемом слитке - заготовке и после охлаждения и выдержки заготовки при температуре более 570°С, следуют ее нагрев до максимальной ковочной температуры и ее ковка до окончательных размеров поковки.

Способ осуществляют следующим образом.

При ковке поковок ответственного назначения, например обечаек реакторов, роторов турбин и генераторов, дисков большого диаметра для турбин из слитков массой до 400 т.технологический процесс включает, как правило несколько нагревов (выносов) и различных операций ковки: биллетировкки слитка, вырубки заготовки, ее осадки, прошивки, раскатки, протяжки на оправке и др. При этом температурные интервалы ковки таких слитков из флокеночувсвительных хромоникелевых сталей находятся в пределах 1250-^750°С (верхняя и нижняя температуры ковки).

Основной задачей ковки слитков является заварка пористости и несплошностей слитка, а также трансформация его литой дендритной структуры в деформированную волокнистую с крупным аустенитным зерном. Измельчение которого является задачей последующей термообработки -предварительной и окончательной. И в данном случае предварительная термообработка - ступенчатый отжиг, является одновременно противофлокенной (противоводородной) обработкой. Составляющей, для крупных поковок роторов и обечаек реакторов, более 1000 часов.

Предлагаемый способ позволяет значительно сократить продолжительность предварительной термообработки. А именно. Из указанных выше операций ковки слитков наиболее приемлемой для случая противофлокенной обработки по указанному техническому решению, является операция биллетировки слитка, которая проводится, как правило, в комбинированных (верхний - плоский, нижний - вырезной) бойках и является чисто формообразующей операцией. В которой величина единичных обжатий слитка при кантовке последнего на круг не превышает 15 - 20%. И в очаге деформации 2 из трех напряжений являются растягивающими, которые не только не способствую уплотнению и заварке пористости слитка, но напротив - увеличивают ее. Поэтому при неизбежной диффузии атомарного водорода в объеме слитка, как при его нагреве, так и охлаждении до температур выше 570°С, в указанной пористости - пустотах, атомарный водород молизуется, превращаясь в молекулярный - Н2. Реакция которого с водородом протекает без взрыва, и, следовательно, без образования флокенов.

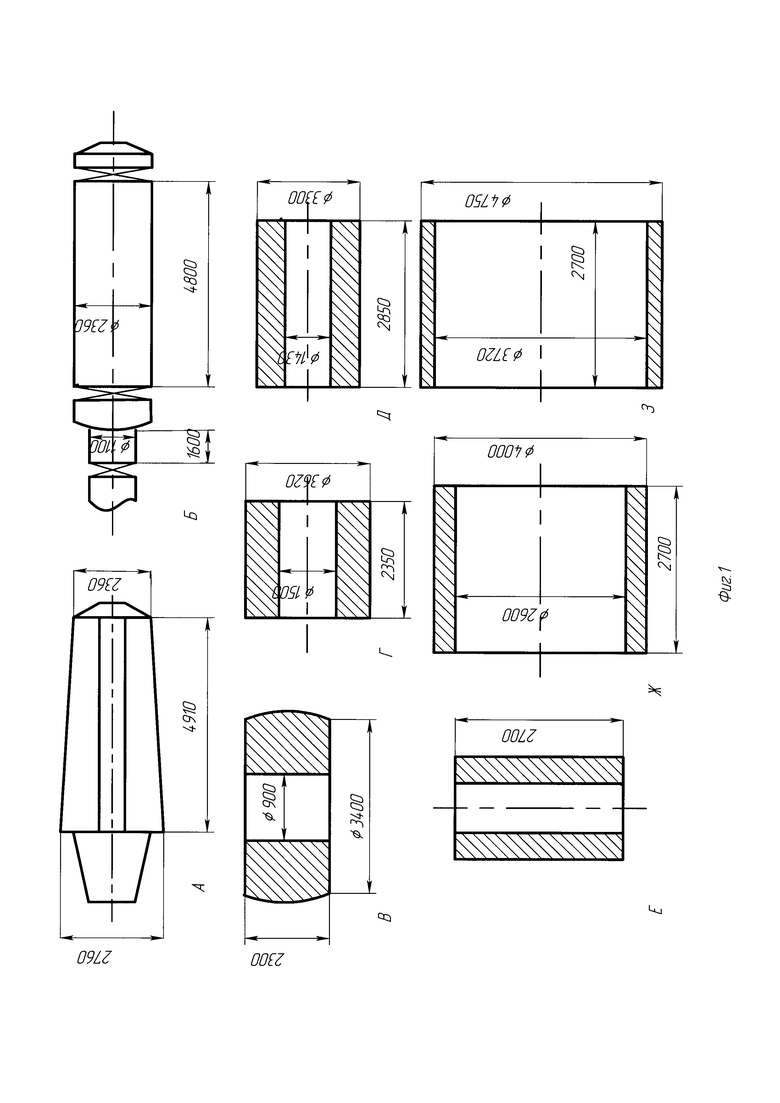

Примером использования предлагаемого решения может быть представлена технология изготовления поковки обечайки зоны патрубков реактора ВВЭР - 1000 из слитка массой 235 т стали 15Х2НМФАА на автоматизированном ковочном комплексе АКК - 120МН (фиг.1).

Технологический процесс включает ковку слитка, состоящую из 7 переходов (нагревов - охлаждений) ковки: А - исходный слиток; Б - биллетировка, вырубка заготовки; В - осадка - прошивка; Г - раскатка первая; Д - вытяжка на оправке; Е - присадка; Ж - раскатка вторая; 3 - раскатка на окончательные размеры поковки.

Во всех переходах ковки, кроме Б, в очаге деформации имеет место напряжения сжатия и, следовательно, уплотнение металла слитка и заварка пористости.

В переходе Б, при биллетировке конусного слитка в комбинированных бойках на заготовку диаметром 2360 мм, максимальные единичные обжатия составляют 15% и, соответственно, слиток не уплотняется, а разрыхляется. И поэтому после формовки и вырубки мерной заготовки ∅2360 × 4800 мм с нагрева 1200°С и окончания ковки при температуре поверхности блока 750°С (спустя 2 часа), мерную заготовку помещают в печь с температурой 750°С, выдерживают до выравнивания температуры по всему сечению ≈ 80 часов (выравнивание температуры и прохождение реакции молизации водорода, то есть в этом случае противофлокенная обработка составит не 200-1000 часов, а только 80 часов).

После чего, заготовку, прошедшую противофлокенную обработку, нагревают в печи до 1250°С и, после выдержки при этой температуре, проводят операциии осадки - прошивки (переход В), а затем операции Г - З в соответствии с серийной технологией.

Таким образом, использование предлагаемого технического решения возможно на существующем производственном оборудовании металлургических и машиностроительных заводов, при существенном сокращении длительности предварительной - противофлокенной обработки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ противоводородной термической обработки заготовок из сталей и сплавов | 2017 |

|

RU2667111C2 |

| СПОСОБ ПРОТИВОВОДОРОДНОЙ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ЗАГОТОВОК ИЗ ТИТАНОВЫХ СПЛАВОВ | 2022 |

|

RU2804984C1 |

| СПОСОБ ПРОТИВОФЛОКЕННОЙ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ПОКОВКИ ИЗ СТАЛИ | 2009 |

|

RU2384629C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОКОВКИ ДИСКА ИЗ СЛИТКА | 2009 |

|

RU2397038C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОКОВКИ ИЗ СЛИТКА | 2024 |

|

RU2839977C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОКОВКИ ИЗ СЛИТКА | 2008 |

|

RU2392084C1 |

| Способ изготовления поковок из стальных слитков | 1976 |

|

SU584954A1 |

| Способ ковки крупных стальных поковок | 1978 |

|

SU871961A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБЕЧАЙКИ РЕАКТОРА | 2008 |

|

RU2392086C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДИСКА | 2008 |

|

RU2389581C1 |

Изобретение относится к области обработки металлов давлением и термической обработке поковок ответственного назначения из флокеночувствительных сталей и может быть использовано в металлургической и машиностроительной отраслях промышленности при производстве поковок из слитков. Способ термомеханической обработки крупных поковок из слитков флокеночувствительных сталей, включающий ковку слитка-заготовки за несколько переходов на окончательные размеры поковки с нагревами под ковку и охлаждениями после нее, при этом в одном из промежуточных переходов ковки производят нагрев до ковочной температуры круглой заготовки и ее протяжку на круг меньшего диаметра в плоских или комбинированных бойках с кантовками по кругу и обжатиями менее 30% относительно диаметра заготовки, после чего производят охлаждение полученной после протяжки заготовки до температуры более 570°С, выравнивание температуры по сечению и выдержку при этой температуре не менее 30 минут. А после охлаждения полученной после протяжки на круг заготовки до температуры более 570°С, выравнивания температуры по сечению и выдержки при этой температуре не менее 30 минут производят нагрев заготовки до ковочной температуры и ее ковку на окончательные размеры поковки. Технический результат заключается в повышении качества, надежности и долговечности изделий. 1 з.п. ф-лы, 1 ил.

1. Способ термомеханической обработки крупных поковок из слитков флокеночувствительных сталей, включающий ковку слитка-заготовки за несколько переходов на окончательные размеры поковки с нагревами под ковку и охлаждениями после нее, отличающийся тем, что в одном из промежуточных переходов ковки производят нагрев до ковочной температуры круглой заготовки и ее протяжку на круг меньшего диаметра в плоских или комбинированных бойках с кантовками по кругу и обжатиями менее 30% относительно диаметра заготовки, после чего производят охлаждение полученной после протяжки заготовки до температуры более 570°С, выравнивание температуры по сечению и выдержку при этой температуре не менее 30 минут.

2. Способ по п. 1, отличающийся тем, что после охлаждения полученной после протяжки на круг заготовки до температуры более 570°С, выравнивания температуры по сечению и выдержки при этой температуре не менее 30 минут производят нагрев заготовки до ковочной температуры и ее ковку на окончательные размеры поковки.

| ОНИЩЕНКО А.К | |||

| Теория промышленной ковки стали и сплавов, Москва, Спутник+, 2021 | |||

| СПОСОБ ПРОТИВОФЛОКЕННОЙ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ПОКОВКИ ИЗ СТАЛИ | 2009 |

|

RU2384629C1 |

| ОНИЩЕНКО А.К | |||

| Водородная деградация материалов при термообработке заготовок из сталей и титановых сплавов | |||

| Журнал "ВЕСТНИК МАШИНОСТРОЕНИЯ", Москва, ООО "Издательство "Инновационное машиностроение", 2020, N1, стр.51-56 | |||

| Способ термической обработки поковок из флокеночувствительных марок сталей мартенситного класса | 1985 |

|

SU1330186A1 |

Авторы

Даты

2024-11-14—Публикация

2024-05-06—Подача