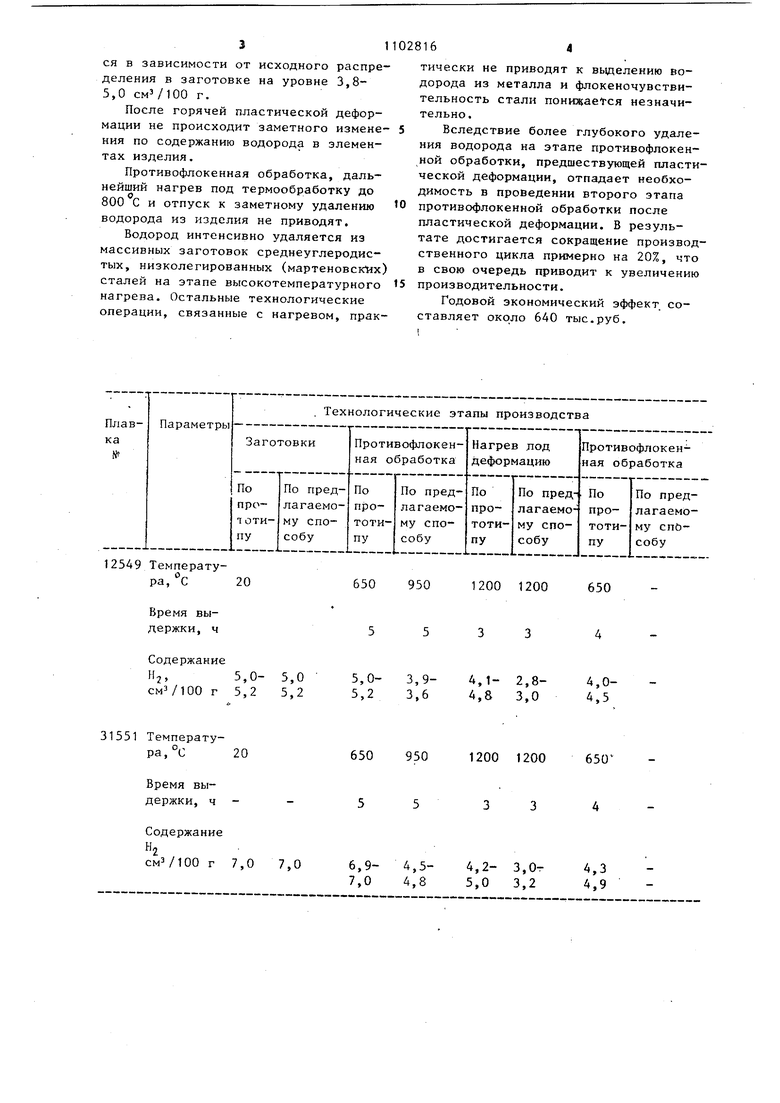

I Изобретение относится к термической обработке и может быть использовано при изготовлении и термической обработки кольцевых изделий типа вен цов, фланцев обойм подшипников и т.д Известен способ изготовления коль цевых изделий, включающий нагрев заготовки, ее прошивку, формовку, прокатку и последующую противофлокенную обработку готовых изделий С 13К недостаткам данного способа относится низкое качество готовой продукции из-за неполного удаления водо рода из металла, обусловленное низкотемпературной вьщержкой изделий в стопах до 15 т, что, в конечном итоге, отражается на зксплуатационны характеристиках изделий. Наиболее близок к предлагаемому по технической сущности и достигаемо му результату способ изготовления железнодорожных колес путем нагрева заготовки, ее формовки, прокатки и противофлокенной обработки, осуществляемой в два этапа: первый - путем изртермической вьщержки заготовок в течение 3-6 ч при бЗО-бЗО С; второй - путем изотермической выдержки готовых колес в течение 4 ч при 650680 С 2. Недостатком известного способа является отсутствие существенного удаления водорода из металла при 650бВО С на обоих зтапах. Кроме ,зтого, данный способ характеризуется низкой производительностью из-за 4 ч противофлокенной обработки готовых изделий (колес). Цель изобретения - увеличение про изводительности и повышение качества путем более полного удаления водорода. Поставленная цель достигается тем что согласно способу изготовления стальных кольцевых изделий, включающему противофлокенную обработку путем нагрева и выдержки в течение 3-6 ч, нагрев до температуры прокатки, прокатку и термическую обработку вьщержку проводят при 900-1000 С. Нижний предел (900°С) определен из условий наиболее эффективного уда ления водорода и минимальной потери металла. Нагрев выше 1000°С приводит к значительным безвозвратным потерям металла в окалину, а также к значительному повьпвению энергозатрат. 16 Пример. В мартеновском цехе на разливке отбирают пробы, жидкой низколегированной стали с содержанием углерода 0,55% и анализируют на содержание водорода. Слитки весом 4,5 т, разрезают на заготовки весом 500 кг. Заготовки анализируют н-а содержание водорода, затем обрабатывают по предлагаемому и известному 22 способам. По предлагаемому спостэбу противофлокенную обработку заготовок ведут при 950 С в течение 5 ч, затем нагревают под деформацию до 1200 С, выдерживают 3 ч, прокатывают на черновой и чистовой клетях, получив силовые кольца наружным диаметром 1000 мм, внутренним диаметром 700 мм и высотой 150 мм. Прокатанные кольца собирают в стопы и, не допуская снижения температуры ниже 600 С, задают в печи, где нагревают под термообработку при 800°С в течение 2 ч. При этой температуре осуществляют снятие напряжений после проката и, следовательно, протипофлокенную обработку готовых издецикл производства. После нагрева под термообработку кольца закаливают и отпускают при 450с в течение 3 ч. Кинетика удаления водорода при изготовлении стальных кольцевых изделий по предлагаемому способу и способу - прототипу приведена в таблице. Скачкообразное уменьшение растворимости водорода в стали при переходе ее из жидкого состояния в твердое обуславливает ликвидацию этого элемента в процессе кристаллизации. Концентрация водорода закономерно повышается от периферии к центру и от прибыльной части слитка к донной. Среднее содержание водорода в заготовках из донной части слитка составляет 8,0-6,0 см/100 г, что на 2-1,5 г вьтше, чем в заготовках головной и центральной части слитка. Предварительная противофлокенная обработка заготовок при 650 С не приводит к заметному удалению водорода, поэтому его содержание остается на том же уровне, что и при порезке слитков. при нагреве заготовок под прокат до 1200 С водород заметно удаляется по всему сечению заготовки и оста ет1ся в зависимости от исходного распре деления в заготовке на уровне 3,85,0 см/ЮО г. После горячей пластической деформации не происходит заметного измене ния по содержанию водорода в элементах изделия. Противофлокенная обработка, дальнейший нагрев под термообработку до 800 С и отпуск к заметному удалению водорода из изделия не приводят. Водород интенсивно удаляется из массивных заготовок среднеуглеродистых, низколегированных (мартеновск 1х сталей на этапе высокотемпературного нагрева. Остальные технологические операции, связанные с нагревом, прак тически не приводят к выделению водорода из металла и флокеночувствительность стали пoниx aetcя незначительно. Вследствие более глубокого удаления водорода на этапе противофлокенной обработки, предшествующей пластической деформации, отпадает необходимость в проведении второго этапа противофлокенной обработки после пластической деформации. В результате достигается сокращение производственного цикла примерно на 20%, что в свою очередь приводит к увеличению производительности. Годовой экономический эффект, составляет около 640 тыс.руб.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ производства проката | 1983 |

|

SU1132547A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЖЕЛЕЗНОДОРОЖНЫХ КОЛЕС И БАНДАЖЕЙ ИЗ ВАКУУМИРОВАННОЙ СТАЛИ | 1994 |

|

RU2072275C1 |

| Способ противоводородной термической обработки заготовок из сталей и сплавов | 2017 |

|

RU2667111C2 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ЦЕЛЬНОКАТАНЫХ ЖЕЛЕЗНОДОРОЖНЫХ КОЛЕС | 1991 |

|

RU2044072C1 |

| Способ изготовления цельнокатаных железнодорожных колес | 1977 |

|

SU656717A1 |

| Способ термической обработки проката | 1989 |

|

SU1731834A2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЖЕЛЕЗНОДОРОЖНЫХ БАНДАЖЕЙ ИЗ НЕПРЕРЫВНОЛИТЫХ ЗАГОТОВОК | 1997 |

|

RU2119961C1 |

| СПОСОБ ПРОТИВОФЛОКЕННОЙ ОБРАБОТКИ ПРОКАТА ИЗ ЛЕГИРОВАННОЙ СТАЛИ | 2004 |

|

RU2258747C1 |

| Способ термической обработки интерметаллидных титановых Орто-сплавов | 2022 |

|

RU2800089C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ПРОТИВОФЛОКЕННОЙ ОБРАБОТКИ ЖЕЛЕЗНОДОРОЖНЫХ КОЛЁС | 2018 |

|

RU2677295C1 |

СПОСОБ ИЗГОТОВЛЕНИЯ СТАЛЬНЫХ КОЛЬЦЕВЫХ ИЗДЕЛИЙ, включающий противофлокенную обработку путем нагрева и выдержки в течение 3-6 ч, нагрев до температуры прокатки, прокатку и термическую обработку, отличающийся тем, что, с целью увеличения производительности и повышения качества путем более полного удаления водорода, выдержку проподят при 900-1000°С. (Л

12549 Температура, с

20

Время выдержки, ч

5,0

5,05,2 5,2

31551 Температура, °С

20

Время выдержки.

ч

Содержание

Нг

смЭ/100 г 7,0 7,0

1200 1200

950

650

4,04,12,83,94,8 ,5 3,6 3,0

1200 1200

650

950

3

4,24,5З.Ог 4.9 3,2 5,0 4,8

12549 Температура, с

20

800

Продолжение таблицы

450

450

20

20

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Производство бандажей и колес | |||

| Механический грохот | 1922 |

|

SU41A1 |

| Нижнетагильский металлургический комбинат им | |||

| В.И | |||

| Ленина | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ изготовления цельнокатаных железнодорожных колес | 1977 |

|

SU656717A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1984-07-15—Публикация

1982-02-12—Подача