Изобретение относится к технологии получения эффективной теплоизоляции с заполнением изоляционного пространства органическим порошковым материалом, в качестве которого служит обыкновенный тростник камыш. Другим материалом является склеенный порошок и сечка камыша на собственном смоляном клее.

Известны многочисленные органические и неорганические теплоизоляционные материалы, например ячеистые пластмассы, ДВП, картон, войлок, камышитовые плиты /см. "Справочник по гражданскому строительству", Киев, Будивельник, 1965 г.Киев, стр.234-239/. Однако теплоизоляция с помощью различных волокнистых и порошкообразных материалов, будучи относительно дешевой, не является высокоэффективной из-за теплопроводности самого материала и наполняющего изоляционное пространство воздуха. При этом теплоизоляционные камышитовые плиты не являются индустриальным материалом и имеют узкую область применения. Известна высокоэффективная теплоизоляция, в которой используются различные сочетания вакуума с материалами, уменьшающими приток тепла излучения. В современных сосудах для хранения криогенных жидкостей используется способ, в котором изоляционное пространство заполняется порошком миноры или перлита и откачивают из него воздух до умеренного вакуума /остаточное давление примерно 2-10 Па /см.3, стр.43-44//. Недостатком этого способа является использование дорогих материалов - миноры и перлита. Однако такая теплоизоляция и теплоизоляция камышитовыми плитами являются наиболее близкими к заявляемым теплоизоляционным материалам аналогами-прототипами. Целью изобретения является расширение области применения вакуумно-порошковой теплоизоляции и получение нового теплоизоляционного материала.

Поставленная цель в изобретении достигается за счет того, что смеситель для перемешивания сечки или порошка камыша и нагрева их от его стенок до температура 180-200°С снабжен рубашкой и патрубками для циркуляции водяного пара или иного теплоносителя с температурой более 200°C, при этом каток и разравнивающий механизм нагреваются электротоком до температуры 200°С и выше и снабжены механическими вибраторами для уплотнения горячей массы в движущихся обогреваемых формах. Кроме того, поставленная цель в изобретении достигается еще и за счет того, что сечка камыша нагревается и подсушивается в смесителе до температуры 90-95°С, перемещается из него в вихревую мельницу и измельчается в порошок с накоплением его в бункере, или порошок вторично измельчается с движением его во втором обогреваемом смесителе и второй вихревой мельнице.

Поставленная цель в изобретении достигается за счет того, что трехслойная плита из стеклопластика или металлических листов заполнена высушенным порошком камыша, при этом откачка из нее воздуха до умеренного вакуума осуществляется в вакуумной камере.

Изложенная выше совокупность существенных признаков при внедрении обеспечивает реализацию поставленной цели, при этом каждый из данной совокупности приведенных признаков необходим, а все вместе достаточны для получения положительного эффекта - расширение области применения вакуумно-порошковой теплоизоляции и получение нового теплоизоляционного материала. Исходя из приведенных доводов совершенно правомерен вывод о соответствии заявляемого технического решения критерию изобретения - "изобретательский уровень".

Приведенная совокупность существенных признаков может быть реализована многократно на практике с получением одной и той же цели. Неоднократная возможность реализации /при изготовлении/ заявляемого технического решения с изложенной выше совокупность существенных признаков отвечает также в полной мере другому главному критерии изобретения - "промышленная применимость".

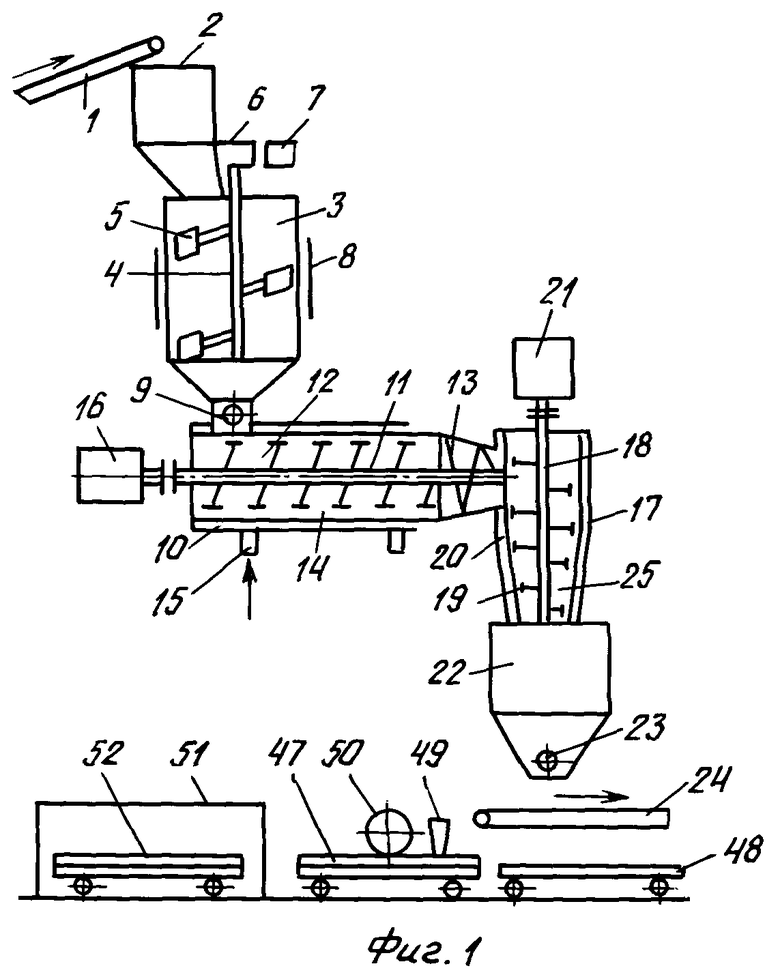

Изложенная сущность технического решения поясняется чертежами, на которых:

- на фиг.1 показана технологическая линия для получения порошка из сечки камыша и получения изделий из них.

- На фиг.2 показана технологическая линия для двухкратного измельчения порошка из сечки и получения изделий из порошка.

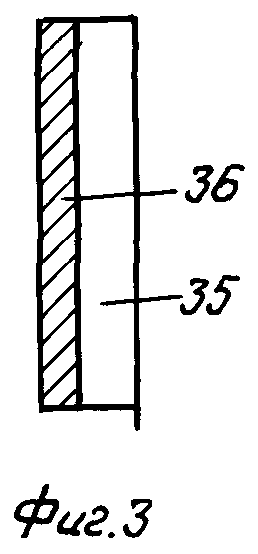

- На фиг.3 приведен поперечный разрез по стеновой панели.

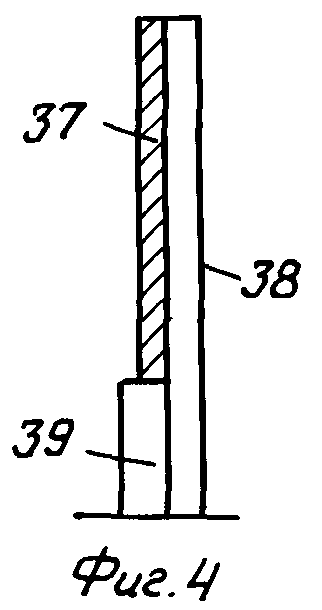

- На фиг.4 приведен поперечный разрез по каркасу промышленного здания с показом металлической стеновой панели с вакуумно-порошковой теплоизоляцией.

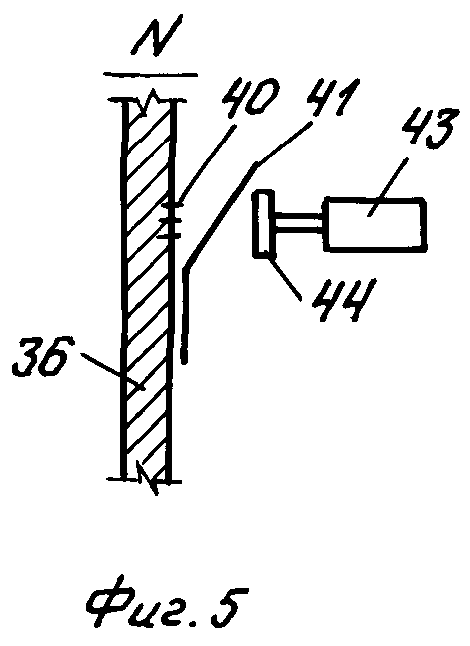

- На фиг.5 показан узел N в поперечном разрезе.

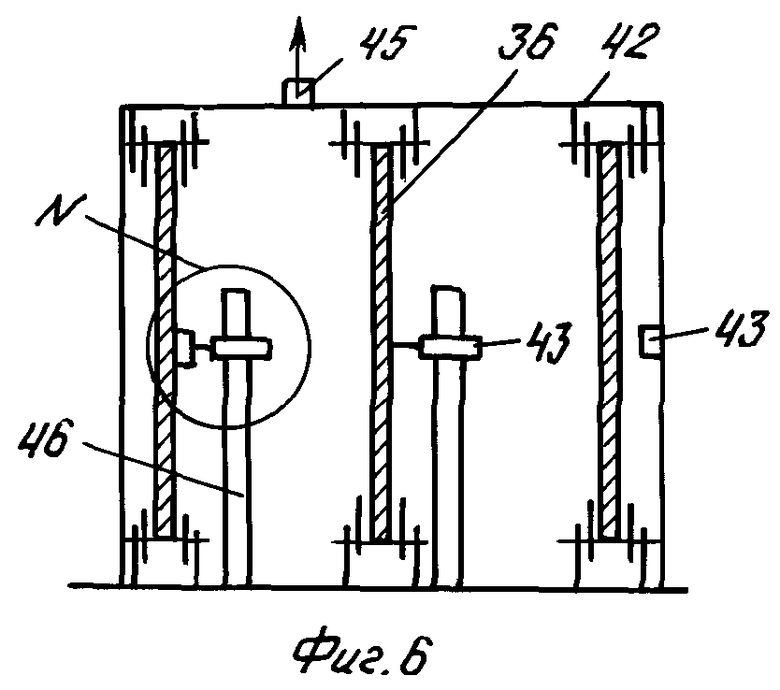

- На фиг.6 показан поперечный разрез по вакуумной камере.

Комплекс для получения эффективной теплоизоляции включает два варианта получения пористого порошка из органического сырья - обыкновенного тростника /камыша/.

1-й вариант

Технологическая линия состоит из транспортера 1, по которому подаются стебли камыша, дробилки 2 для измельчания стеблей в сечку, бункера 3 для накопления сечки камыша. Бункер снабжен мешалкой, содержащей вал 4 с лопастями 5, и приводным механизмом, состоящим из редуктора 6 и электродвигателя 7. Бункер имеет рубашку 8 для циркуляции горячей воды и нагрева сечки, а также затвор 9, через который бункер сообщается с обогреваемым смесителем 10. Смеситель содержит вал 11, на котором размещены лопасти 12 и винт 13. Смеситель снабжен рубашкой 14 с патрубком 15 для подачи теплоносителя /перегретой воды/ и электродвигателем 16. Смеситель 10 в свою очередь сообщается с вертикальной обогреваемой мельницей 17, содержащей вал 18 с размещенными на нем билами 19. Рубашка 20, электродвигатель 21. Мельница сообщается с накопительным бункером 22, содержащим затвор 23. Транспортер 24. Работает линия следующим образом: по транспортеру 1 в дробилку 2 подаются очищенные от листьев и метелок стебли камыша, которые измельчаются в сечку. Сечка накапливается в бункере 3 и одновременно нагревается от его стенок, за счет циркуляции горячей воды между рубашкой 8 и стенками бункера. Для интесификации нагрева сечки и ее подсушивания служит мешалка, содержащая вал 4 с лопастями 5. При достижении заданного уровня и температуры сечки в бункере открывается затвор 8 и включается электродвигатель 16 обогреваемого смесителя 10. В смесителе 10 происходит перемешивание лопастями 12 сечки, которая нагревается от его стенок и высушивается. Температура сечки контролируется датчиками системы автоматики /не показана/.

Эта температура не должна превышать 90-95°С, для избежания появления смоляного клея и прилипания сечки к стенкам смесителя. С помощью винта 13 нагретая и высушенная сечка поступает в вихревую мельницу 17, в которой происходит измельчение сечки в порошок за счет вращения бил 19 на валу 18 от электродвигателя 21. Мельница 17 также обогревается горячей водой, пропускаемой между рубашкой 20 и стенками мельницы. Мельница имеет цилиндрическую часть, переходящую в коническую 25, что позволяет концентрировать поток частиц органического материала /сечки и порошка/ в меньшем объеме обрабатываемого материала и добиваться полного измельчения сечки в порошок, который ссыпается в бункер 22. Готовый пористый легкий порошок при открытом затворе 23 поступает на транспортер 24, с помощью которого он доставляется к месту/ам/ его использования.

Электродвигатель 16 соединен с валом 11 через редуктор /не показан/. Наоборот, вал 18 мельницы вращается электродвигателем 21 с большой скоростью, что обеспечивает эффективное измельчение сечки камыша в порошок.

Для увеличения тонкости помола сечки в порошок на фиг.2 показана схема двухступенчатого измельчения порошка. Она включает следующие механизмы: транспортер 26, по которому подаются очищенные от листьев и метелок стебли камыша в дробилку 27. Из дробилки сечка поступает в обогреваемый бункер 28 с мешалкой, содержащий вал 4 и лопасти 5. Из бункера сечка поступает в смеситель 29, где она перемешивается, нагревается от его стенок и высушивается, как и в первой технологической схеме по фиг.1. Из смесителя высушенная сечка поступает в первую мельницу 30, в которой наружные стенки покрыты слоем темплоизоляции, где измельчается в порошок. Порошок ссыпается во второй обогреваемый смеситель 31, в котором температура порошка поддерживается на уровне 90-95°С. Из этого смесителя в помощью винта 13 порошок камыша поступает в мельницу 32 для вторичного измельчения и ссыпается в бункер 33. Стенки мельницы 32 снаружи покрыты слоем теплоизоляции. Из бункера с помощью затвора 23 порошок отпускается для дальнейшего использования.

По химическому анализу камыш содержит 3,38-4,53% смол, жиров и воска. Выделение этих клеящих веществ происходит при 100° и выше /см. Справочник совхозного строителя, из-во сельскохозяйственной литературы, М. 1962 г., стр.76 /1/ и Г.А.Либенсон "Основы порошковой металлургии", М. Металлургия,1987 г., стр.100-103 /2//. Полученный легкий пористый порошок из органического сырья камыша содержит также от 40 до 45-46% целлюлозы, которая является природным полимером. Поэтому ценность камыша огромна, так как он может применяться и в качестве заполнителя изделий, являясь эффективным теплоизоляционным материалом, и в качестве строительного и отделочного материала при горячем прессовании порошка, при температуре 180-200°С /см. патенты автора №2199435 от 2000 г. и патент по Решению о выдаче патента от 20.12.2007 г./.

Продуктивность камышовых зарослей в 10 раз больше леса, при этом камыш является возобновляемым сырьем с мощным природным стимулом роста в различных климатических условиях, целлюлоза камыша сама по себе имеет также огромную ценность. Итак, порошок камыша является новым органическим теплоизоляционным материалом, который применяется для получения высокоэффективной теплоизоляции в конструкциях и изделиях, откачанных до невысокого вакуума/остаточное давление примерно 2-10 Па /см. А.Б.Фрадков "Криогенные жидкости", М. Физика, Знание, 1988/7, стр.43-44 /3//.

Теплопроводность порошка камыша в насыпном виде меньше λ=0,08 ккал/ м.ч.град и уменьшается еще больше при уменьшении размера частиц и влажности. В конструкциях, откачанных до невысокого вакуума, теплопроводность примерно такая же, как и при высоком вакууме /остаточное давление 10-3 Па/.

Вакуумно-порошковая теплоизоляция может применяться в следующих конструкциях:

- на фиг.3 приведен поперечный разрез по панели стены здания. Она состоит из конструктивных слоëв железобетонной плиты 35 и стеклопластиковой плиты 36, соединенных между собой на клее. Стеклопластиковая плита выполняется трехслойной, с заполнением изоляционного пространства порошком камыша /вместо миноры или перлита/ и откачиванием из нее воздуха механическим насосом до умеренного вакуума /остаточное давление 2-10 Па/. Панель стены может выполняться также 3-х слойной с двумя конструктивными слоями и одним теплоизоляционным. Кроме того, теплоизоляционный слой, выполненный в виде трехслойной жесткой или гибкой плиты, может выполняться в виде плит разм. 800×400×80 мм и др., гибких плит, перед монтажем свернутых ввиде тюка, с наружными слоями из наполненных термопластов: полиэтидена, пропилена, поливинилхлорида, полистирольных пластиков и др.

- На фиг.4 показана часть стены промышленного здания в поперечном разрезе, где 3-х слойная плита /панель/ сэндвич поз.37, колонна 38, цоколь 39. Панель сэндвич выполняется с наружными слоями из металлических листов, сваренных между собой в виде короба, с заполнением изоляционного пространства легким пористым порошком камыша, с откачкой воздуха насосом до остаточного давления 2-10 Па.

В панелях для откачки воздуха выполняется отверстие, закрытое сеткой 40. Вблизи отверстия прикреплен клапан 41, с нанесенным на его внутреннюю поверхность синтетическим клеем. После откачки воздуха из панелей, установленных в вакуумной камере 42, с помощью воздушного цилиндра 43 и поршня со штоком 44 клапаны на панелях прижимаются штоками 44 при пуске сжатого воздуха в цилиндры 43 и закрывают отверстия. После герметизации отверстий и твердения клея на клапанах панели извлекаются из вакуумной камеры 42. Откачка воздуха до остаточного давления 2-10 Па в вакуумной камере происходит через патрубок 45. Воздушные цилиндры смонтированы на стойках 46.

Кровельные щиты также выполняются с вакуумно-порошковой теплоизоляцией по типу панелей 37. Теплоизоляционными изделиями с вакуумно-порошковой теплоизоляцией являются также скорлупы для труб, плиты сэндвич из стеклопластиков для теплоизоляции крыш зданий и др.

Описанные выше теплоизоляционные изделия с вакуумно-порошковой теплоизоляцией, в которой в качестве заполнителя служит порошок камыша, относятся к эффективной теплоизоляции.

Вторым типом прогрессивной теплоизоляции являются материалы из сечки и порошка камыша, выполненные в виде плит различных размеров, для устройства перегородок и теплых подготовок под полы, теплоизоляционных слоев 36 и 37 на фиг.3-4 с конструктивным слоем 35 из железобетона и металлических листов, а также в виде блоков наружных и внутренних стен разм. 600×300×250 мм, 400×200×200 мм, 250×120×88/138/ и др. Эти материалы изготовляются путем нагрева сечки или порошка камыша до температуры 180-200°С, при которой выделяются смоляной клей в количестве 3,38-4,53%, с последующим заполнением ими форм 47, размещенных на тележках 48, выравниванием поверхностей изделий с помощью нагретого электротоком механизма 49, и уплотнения нагретым катком 50. Механизм 49 и каток 50 работают с вибрированием с заданной частотой. Далее выровненное и уплотненное изделие на тележках поступает в акклиматизатор 51, где охлаждается /остывает/ с осуществлением твердения смоляного клея и получением готовой продукции в виде легких пористых жестких плит, блоков и пр. поз.52. Технологическая линия по фиг.1 в этом процессе работает следующим образом: камыш в виде очищенных стеблей или вместе с метелками и влагалищами от листьев поступает в дробилку 2, из которого готовая сечка сбрасывается в бункер 3, подогревается и подсушивается и поступает в смеситель 10, где сечка при перемешивании нагревается от его стенок до Т=180-200°С, сбрасывается в обогреваемый бункер 22. Из него по транспортеру 24 или непосредственно через затвор 23 горячая сечка выделившимся из нее природным смоляным клеем заполняет форму 47, разравнивается механизмом 49 и уплотняется катком 50 при движении под ним тележки 48 с формой 47. Каток и механизм 49 нагреваются электротоком до температуры более 200°С. Смеситель нагревается через патрубок 15 паром или другим теплоносителем до температуры, превышающей 200°С. Объемный вес готовых изделий зависит от степени уплотнения горячей массы в формах 47 катком 50 при движении тележек 48 под ним /каток 50 только вращается при этом, вибрирует и уплотняет горячую массу сечки/ и, примерно, равен 180-350 кг/м3, при λ=0,08-0,112 ккал/м. ч. град.

Для существенного улучшения свойств готовой продукции полученные жесткие пористые плиты толщ. 80, 120, 200 мм для стен и перегородок облицовываются картоном, фанерой, пластиками различных толщин и цветов.

При этом материалы и изделия из порошка камыша обладают более высокой прочностью, чем из сечки, при уплотнении горячего порошка в обогреваемых формах 47 /формы под любые изделия имеют систему oбогрева за счет применения электрических нагревателей или другими источниками тепла - горячей водой, паром/ с помощью катка 50, снабженного нагревателями и механическими вибраторами. Повышение прочности готовых изделий из порошка камыша достигается за счет более высокого коэффициента использования природного смоляного клея, по сравнения с сечкой. Из порошка можно делать более тонкие и прочные изделия. В горячем виде порошок можно напылять воздушной струей на любые поверхности для теплоизоляции.

По фиг.2 порошок нагревается до температуры 180-200°С в смесителе 31 и сразу поступает в бункер 33, а из него в обогреваемые формы 47 для изготовления различных изделий.

Изобретение относится к технологии получения строительных теплоизоляционных материалов. Комплекс для получения таких материалов содержит дробилку, бункер, смеситель, вихревую мельницу, бункер для порошка камыша, транспортер подачи порошка камыша для изготовления панелей сэндвич с вакуумно-порошковой теплоизоляцией, или материалов из сечки, или порошка камыша, нагретых до температуры 190-200°С для выделения из них смоляного клея, с размещенными под транспортером нагретыми до температуры более 200°С и вибрирующими с заданной частотой механизмами, катки, формы, акклиматизатор. При этом бункер снабжен мешалкой и рубашкой для циркуляции горячей воды и нагрева сечки и рубашку с патрубком для подачи теплоносителя и высушивания сечки до температуры 90-95°С. Смеситель сообщается с вертикальной обогреваемой мельницей, которая оснащена рубашкой для циркуляции горячей воды. Технический результат заключается в получении нового теплоизоляционного материала. 1 з.п. ф-лы, 6 ил.

1. Комплекс для получения строительных и теплоизоляционных материалов и изделий, содержащий дробилку для получения сечки камыша, бункер для накопления сечки, смеситель для перемешивания сечки и ее нагрева, вихревую мельницу для измельчения сечки в порошок, бункер для порошка камыша, транспортер подачи порошка камыша для изготовления панелей сэндвич с вакуумно-порошковой теплоизоляцией или материалов из сечки или порошка камыша, нагретых до температуры 190-200°С для выделения из них смоляного клея, с размещенными под транспортером, нагретыми до температуры более 200°С и вибрирующими с заданной частотой механизмами для выравнивания поверхностей изделий, катками для их уплотнения и движущимися обогреваемыми формами для плит или блоков, с остыванием готовых изделий в акклиматизаторе, отличающийся тем, что бункер для накопления сечки камыша снабжен мешалкой, содержащей вал с лопастями и приводной механизм с редуктором и электродвигателем, и рубашкой для циркуляции горячей воды и нагрева сечки, и затвор, сообщающийся со смесителем для перемешивания сечки и нагрева ее, содержащим вал, соединенный с редуктором и электродвигателем, с размещенными на нем лопастями и винтом для перемещения сечки, и рубашку с патрубком для подачи теплоносителя и высушивания сечки до температуры 90-95°С, смеситель сообщается с вертикальной обогреваемой мельницей для измельчения сечки в порошок, содержащей цилиндрическую часть, соединенную с конической, и вал с электродвигателем, с размещенными на нем билами и рубашку для циркуляции горячей воды, при этом мельница сообщается с обогреваемым накопительным бункером, содержащим затвор, и транспортером, установленными под ним, для подачи порошка камыша и изготовления панелей сэндвич.

2. Комплекс по п.1, отличающийся тем, что смеситель, соединенный с накопительным бункером для сечки камыша, или смеситель, соединенный с бункером для порошка, нагреваются паром или другим теплоносителем до температуры, превышающей 200°С, для выделения смоляного клея из сечки или порошка камыша и изготовления из них плит или блоков.

| СПОСОБ ПОЛУЧЕНИЯ СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ И ИЗДЕЛИЙ | 2000 |

|

RU2199435C2 |

| Смеситель | 1985 |

|

SU1315332A1 |

| КОЛОДЗИЙ И.И | |||

| Машинист бетоноукладчика и формовочного оборудования | |||

| - М.: Высшая Школа, 1970, стр.319 | |||

| БУНКЕР ДЛЯ ХРАНЕНИЯ СЫПУЧИХ И КУСКОВЫХ МАТЕРИАЛОВ | 0 |

|

SU379480A1 |

| ДРЕВЕСНАЯ ПЛИТА И СПОСОБ ЕЁ ИЗГОТОВЛЕНИЯ (ВАРИАНТЫ) | 2004 |

|

RU2245783C1 |

Авторы

Даты

2010-08-10—Публикация

2008-07-30—Подача