Изобретение относится к области переработки веществ в различных отраслях промышленности и так далее. В основном, оно может быть использовано в области переработки любых видов отходов, а также в тепло- и электроэнергетике. Утилизация отходов является важным условием для обеспечения безопасности жизнедеятельности.

Известно, что эффективность переработки веществ зависит от надежности, безопасности самого способа переработки, а также от его энергоемкости.

Считается, что цели известных способов в большинстве случаев связаны с обеспечением экономии энергоресурсов, а также улучшением экологической чистоты применяемого метода, обусловленного комплексом различных причин конструктивного, технологического и эксплуатационного характера. Основной задачей, решаемой при утилизации отходов, является обеспечение низкого энергопотребления и снижение выбросов, загрязняющих воздух, воду и почву.

Известны способы [1] переработки, в частности, бытовых и промышленных отходов, когда используется термическая переработка. При этом применяют подготовку и загрузку в шахту отходов, при герметизации реакционного пространства печи. Нагрев производят последовательно в спутном потоке пламени топливных и плазменных горелок и на поверхности расплава шлака в окислительной среде. Отходящие газы поступают в систему газоочистки и на утилизацию. Недостатком являются большие затраты тепловой или электрической энергии, а также низкие экологические характеристики данного способа.

Известен также способ переработки веществ [2], включающий загрузку и пропускание веществ через реактор с теплоносителем, в виде расплава солей с электрохимическими катализаторами, в котором перерабатывают вещества. После загрузки вещества предварительно сортируют в ванной с органической жидкостью, а затем подают в основной реактор с расплавом солей с электрохимическими катализаторами - наборами неорганических веществ, которые образуют в том числе заряженные конденсаторы, протягивают вещества в расплаве между барабаном и кожухом с шипами для образования в слое веществ отверстий, добавляют в расплав растворители, производят микровзрывы и микроразряды внутри расплава и взрывным давлением, механическими, гидравлическими и термическими ударами разрывают вещества, чем уменьшают их вязкость и прочность и путем пиролиза превращают органические вещества в полезную продукцию.

Основными недостатками данного способа является его низкая эффективность, недостаточная надежность и ограниченная область применения. В процессе переработки вещества в расплаве реактора неизбежно появление включений, которые могут замедлить эффективность происходящих микроразрядов и микровзрывов за счет того, что заряженные конденсаторы работоспособны только в среде диэлектрика. Из-за посторонних включений диэлектрические свойства расплавов солей снижаются. Следовательно, эффективность данного способа ухудшается, что накладывает дополнительные требования к предварительной подготовке перерабатываемых веществ.

Задачей предлагаемого технического решения является повышение производительности, эффективности и расширение областей применения способа переработки вещества.

Поставленная задача решается тем, что вещества, подвергаемые переработке, загружают и пропускают через реактор с жидкой субстанцией, в которой вещества расщепляют посредством микровзрывов и микроразрядов внутри субстанции, размещая в ней электроды, представляющие собой предварительно размельченные и засыпанные множественные частицы, а в качестве жидкой субстанции используют электролит (расплавы или растворы солей, кислот или щелочей). В электролите располагают электроды в виде множественных частиц таким образом, что в качестве «анода» служат микрочастицы металла, а в качестве «катода» - микрочастицы углерода. Затем подают окислитель, при этом в электролите происходят окислительно-восстановительные реакции, а микрочастицы заряжаются противоположными электрическими зарядами, притягиваются друг к другу, и при замыкании между собой - разряжаются с образованием электрической дуги, имеющей температуру, близкую к температуре плазмы. Управляют интенсивностью дуги магнитными полями, влияющими на движение заряженных частиц. Температуру и состав электролита подбирают в зависимости от вида перерабатываемого вещества. Таким образом, исходные вещества превращаются в полезную продукцию.

По сравнению с прототипом, где применение жидкой субстанции ограничено расплавами солей, в заявляемом способе температура и состав электролита могут быть подобраны в зависимости от вида перерабатываемого вещества. Многие расплавы солей требуют поддержания высокой температуры, что неизбежно может привести к увеличению энергетических затрат. Применение наряду с расплавами растворов позволяет уменьшить потребную температуру в реакторе и соответственно снизить энергозатраты. По сравнению с прототипом в заявляемом способе подают окислитель, который способствует поляризации заряженных микрочастиц, которые притягиваются друг к другу, и при замыкании между собой - разряжаются с образованием электрической дуги, имеющей температуру, близкую к температуре плазмы. Интенсивностью дуги управляют магнитными потоками, влияющими на движение заряженных частиц.

Способ реализуется следующим образом.

При необходимости переработки различных веществ в полезную продукцию их загружают и пропускают через реактор с жидкой субстанцией, в которой исходные вещества расщепляют посредством микровзрывов и микроразрядов внутри субстанции, размещая в ней электроды, представляющие собой предварительно размельченные и засыпанные множественные частицы, а в качестве жидкой субстанции используют электролит (расплавы или растворы солей, кислот или щелочей). В электролите располагают электроды в виде множественных частиц таким образом, что в качестве «анода» служат микрочастицы металла, а в качестве «катода» - микрочастицы углерода. Затем подают окислитель, при этом микрочастицы заряжаются противоположными электрическими зарядами, притягиваются друг к другу, и при замыкании между собой - разряжаются с образованием электрической дуги, имеющей температуру, близкую к температуре плазмы. Управляют интенсивностью дуги магнитными полями, влияющими на движение заряженных частиц. Температуру и состав электролита подбирают в зависимости от вида перерабатываемого вещества.

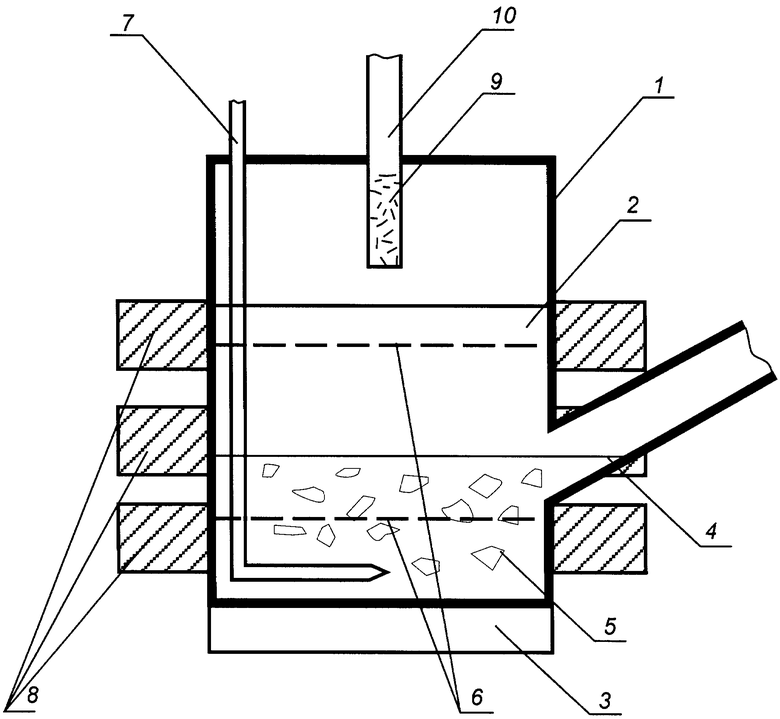

Пример 1. В реактор 1 установки (см. чертеж) объемом 1,7 дм3 заливается электролит 2 в количестве 1 дм3, который подогревается с помощью нагревателя 3. При температуре электролита 340°C загружается отработанное масло 4-800 г и древесные и пластиковые опилки 5-200 г. Для предотвращения всплытия перерабатываемого вещества и выпадения его в осадок в реакторе 1 установлены перфорированные экраны 6. Через специальный штуцер 7 подается окислитель. Снаружи установлены генераторы магнитного поля 8. Смесь перерабатывается в горючий газ 9 со скоростью 111 г/с, который удаляется через выходной штуцер 10.

Пример 2. В реактор установки объемом 1,7 дм3 заливается электролит в количестве 1 дм3. При температуре электролита 480°C загружается резина весом 1,2 кг. После переработки получается 390 г печного топлива, 300 г технического углерода, остальное - горючий газ.

Пример 3. В реактор установки объемом 1,7 дм3 заливается электролит в количестве 1 дм3. При температуре электролита 830°C загружается 300 г нефтешлама, 300 г древесных и пластиковых опилок и бумаги, 400 г пищевых отходов. Получается 320 г технического углерода, 370 г горючего газа, остальное - шлаки.

В каждом случае в горючих газах диоксины не обнаружены. Хлор и сера удаляются известными способами.

Применение заявляемого способа позволяет произвести переработку исходных веществ в полезную продукцию (например, отходов - в топливо) за минимальный промежуток времени. Предлагаемый способ позволяет интенсифицировать процесс переработки веществ, снизить потребные энергозатраты и существенно расширить область применения переработки веществ. Предлагаемый способ позволяет более полно использовать различные вещества, например загрязняющие компоненты, отходы, выбросы и т.д. Данный способ является энергетически выгодным, так как для образования микровзрывов и микроразрядов используется химическая энергия перерабатываемого вещества. При расщеплении органических веществ не происходит образование диоксинов в связи с тем, что на уровне отдельных молекул нет температурного градиента (наличие которого является условием образования диоксина), так как нагревание и расщепление отдельных молекул происходит мгновенно и так же мгновенно (до температуры электролита) продукты расщепления охлаждаются - происходит закалка образующихся газов.

Данный способ был апробирован с 6 по 17 апреля 2009 г. на территории базы ООО «Шакир», г.Уфа. Результаты подтверждены актом №7 от 17 апреля 2009 г.

Источники информации

1. Панфилов С.А., Симонов А.А., Иляхин С.В. Способ термической переработки бытовых отходов и устройство для осуществления. Патент СССР 1836603 от 24.06.1991.

2. Шафоростов В.Я. Способ переработки вещества. Патент RU №2356655 от 09.12.2005.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ ВЕЩЕСТВА | 2005 |

|

RU2356655C2 |

| СПОСОБ ПЕРЕРАБОТКИ ВАНАДИЕВОГО ПРОМПРОДУКТА | 2000 |

|

RU2175358C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗОЛОТА ИЗ МЕЛКОДИСПЕРСНОЙ ПОРОДЫ | 2012 |

|

RU2490343C1 |

| КОМПЛЕКСНАЯ, БЕЗОТХОДНАЯ ПЕРЕРАБОТКА ТОКСИЧНЫХ ОТХОДОВ | 2009 |

|

RU2484868C2 |

| Способ выщелачивания металлической меди | 2020 |

|

RU2749961C1 |

| СПОСОБ ОЧИСТКИ СТОЧНОЙ ВОДЫ ОТ ФОСФАТОВ | 2012 |

|

RU2496722C1 |

| СПОСОБ РАБОТЫ ЭНЕРГОГЕНЕРИРУЮЩЕЙ СИСТЕМЫ, ЭНЕРГОГЕНЕРИРУЮЩАЯ СИСТЕМА И ЭЛЕМЕНТ ЭЛЕКТРОХИМИЧЕСКОГО ИСТОЧНИКА ТОКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2538552C2 |

| СПОСОБ ПЕРЕРАБОТКИ ФТОРКРЕМНИЙСОДЕРЖАЩИХ ОТХОДОВ ПРОИЗВОДСТВА АЛЮМИНИЯ | 2017 |

|

RU2675916C1 |

| СПОСОБ ПЕРЕРАБОТКИ ЛУЖЕНЫХ ОТХОДОВ МЕДИ | 2022 |

|

RU2795912C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОРУЖЕЙНОГО ПЛУТОНИЯ | 1998 |

|

RU2138448C1 |

Изобретение относится к области переработки веществ в различных отраслях промышленности и так далее. В основном, оно может быть использовано в области переработки любых видов отходов, а также в тепло- и электроэнергетике. Утилизация отходов является важным условием для обеспечения безопасности жизнедеятельности. Заявляемый способ переработки вещества заключается в том, что вещества загружают и пропускают через реактор с жидкой субстанцией, в которой вещества расщепляют посредством микровзрывов и микроразрядов внутри субстанции, размещая в ней электроды, представляющие собой предварительно размельченные и засыпанные множественные частицы, превращая исходные вещества в полезную продукцию. Подают окислитель, при этом микрочастицы заряжаются противоположными электрическими зарядами, притягиваются друг к другу, и при замыкании между собой - разряжаются с образованием электрической дуги, имеющей температуру, близкую к температуре плазмы, управляют интенсивностью дуги магнитными полями, влияющими на движение заряженных частиц. Применение заявляемого способа позволяет произвести переработку исходных веществ в полезную продукцию (например, отходов - в топливо) за минимальный промежуток времени. 2 з.п. ф-лы, 1 ил.

1. Способ переработки вещества, заключающийся в том, что вещества загружают и пропускают через реактор с жидкой субстанцией, в которой вещества расщепляют посредством микровзрывов и микроразрядов внутри субстанции, размещая в ней электроды, представляющие собой предварительно размельченные и засыпанные множественные частицы, превращая исходные вещества в полезную продукцию, отличающийся тем, что в качестве жидкой субстанции используют электролит с множественными частицами в качестве электродов, причем в качестве «анода» - микрочастицы металла, а в качестве «катода» - микрочастицы углерода, подают окислитель, при этом микрочастицы заряжаются противоположными электрическими зарядами, притягиваются друг к другу и при замыкании между собой разряжаются с образованием электрической дуги, имеющей температуру, близкую к температуре плазмы, управляют интенсивностью дуги магнитными полями, влияющими на движение заряженных частиц.

2. Способ по п.1, отличающийся тем, что в качестве электролита используют расплавы или растворы солей, кислот или щелочей.

3. Способ по п.1, отличающийся тем, что температуру и состав электролита подбирают в зависимости от вида перерабатываемого вещества.

| СПОСОБ ПЕРЕРАБОТКИ ВЕЩЕСТВА | 2005 |

|

RU2356655C2 |

| Способ переработки невулканизованных и слабо вулканизованных отходов прорезиненной ткани на резину и тканевые обрезки | 1950 |

|

SU96998A1 |

| СПОСОБ ПЕРЕРАБОТКИ ТОКСИЧНЫХ ПРОМЫШЛЕННЫХ ПРОДУКТОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2081642C1 |

| СПОСОБ ПЕРЕРАБОТКИ РЕЗИНОТЕХНИЧЕСКИХ ИЗДЕЛИЙ | 1995 |

|

RU2111859C1 |

| СПОСОБ ПЕРЕРАБОТКИ МУСОРА И ОТХОДОВ | 1998 |

|

RU2146152C1 |

| СПОСОБ ЭЛЕКТРОГИДРАВЛИЧЕСКОГО ДРОБЛЕНИЯ ЖЕЛЕЗОБЕТОНА | 2001 |

|

RU2193449C1 |

| СПОСОБ ПЕРЕРАБОТКИ ТВЕРДЫХ ОТХОДОВ ИЛИ ШЛАМОВ | 2003 |

|

RU2225762C1 |

| RU 97103920 А, 10.03.1999 | |||

| Передвижная мачта для буровых работ | 1943 |

|

SU67473A1 |

Авторы

Даты

2010-08-27—Публикация

2009-07-08—Подача