Изобретение относится к области получения фторидных стекол, которые используют для производства материалов, используемых в ИК-волоконной оптике, резонаторной и вспомогательной оптике, непрерывных химических лазерах. Объемные образцы стекол используют для визуального наблюдения и регистрации полей излучения, создания лазеров и светодиодов с различным цветом свечения, ИК-лазеров, малогабаритных буквенно-цифровых индикаторов.

Качество получаемых оптически прозрачных стекол, к которым относятся фторидные стекла, зависит от наличия примесей в шихте, оказывающих влияние на их свойства. Кроме того, эти стекла легко кристаллизуются при температурах на несколько десятков градусов (от 10 до 80°С) выше температуры стеклования, что отрицательно сказывается на их качестве.

При получении практически всех стекол, в том числе оптически прозрачных фторидных, сложной проблемой является образование «мошки» (мелких пузырей растворенного в расплаве стекла газа) и свилей, что также приводит к заметному ухудшению качества стекол.

Известные способы получения фторидных стекол обеспечивают лишь частичное решение проблемы, но не позволяют в полной мере избавиться от перечисленных недостатков и получить оптически прозрачное стекло.

Известен способ получения заготовок из фторидного стекла [а.с. СССР №1740333, опубл. 1992.06.15], включающий плавление стекла в атмосфере инертного газа, выработку стекломассы в разъемную форму определенной рассчитанной массы, изготовленную из материала с коэффициентом теплопроводности не менее 0,204 кал./см·с·град, в котором отливочное пространство формы ориентируют таким образом, что ее большие размеры всегда располагаются горизонтально. Способ позволяет улучшить однородность заготовки и снизить кристаллизацию при одновременном увеличении размеров заготовки. Однако известный способ не обеспечивает устранения включений газовой фазы («мошки» или пузырчатости).

Известен способ получения фторидного стекла [пат. Японии №3080122, опубл. 1991.04.04] с улучшенной однородностью, включающий обработку исходной шихты, обеспечивающую уменьшение концентрации примесей, таких как фториды аммония, оксиды и вода, плавление шихты в атмосфере азота либо аргона либо атмосфере с пониженным содержанием кислорода и влаги и медленное охлаждение расплава. Известный способ не обеспечивает получения образца стекла оптического качества, поскольку он не устраняет микрокристаллизацию и пузырчатость, а улучшения только однородности стекла недостаточно для достижения оптического качества.

Известен способ получения заготовки оптически прозрачного фторидного стекловолокна [пат. США №5055120, опубл. 1991.10.08] путем центрифугирования расплава стекла внутри вертикально размещенной цилиндрической формы либо заливки расплава стекла в наклонно размещенную цилиндрическую форму, постепенно перемещаемую в вертикальное положение, и его отверждения путем охлаждения. Известный способ не обеспечивает получения объемных образцов фторидных стекол различной формы, например, в виде дисков, параллелепипедов, полиэдров и других форм, поскольку расплав стекла охлаждается до температуры стеклования и формируется в заготовку для вытяжки стекловолокна непосредственно в цилиндрической форме при центрифугировании.

Наиболее близким к заявляемому является способ получения фторидных стекол для оптических волокон [пат. JP №57123843, опубл. 1982.08.02] путем варки стекла, направления расплава стекла через воронку во вращающийся с высокой скоростью (5000 об/мин) контейнер, центрифугирования расплава стекла и охлаждения до температуры ниже температуры кристаллизации, отверждения стекла.

Известный способ не обеспечивает получения объемных образцов фторидных стекол различной формы, поскольку отверждение стекла осуществляется в ходе центрифугирования расплава стекла непосредственно в той емкости, в которой происходит его центрифугирование. Кроме того, незначительный диаметр емкости центрифугирования не обеспечивает высокого значения центробежной силы, воздействующей на дефекты расплава стекла, и эффективного устранения указанных дефектов.

Технический результат изобретения заключается в получении объемных образцов фторидных стекол различной формы при одновременном повышении качества этих образцов.

Указанный технический результат достигается способом получения фторидных стекол путем варки стекла, направления расплава стекла во вращающуюся емкость, центрифугирования расплава стекла с охлаждением ниже температуры кристаллизации, отверждения стекла, в котором в отличие от известного центрифугирование расплава стекла осуществляют со скоростью вращения центрифуги 8000-15000 об/мин, после центрифугирования расплав направляют в форму для отверждения, осуществляемого при температуре стеклования.

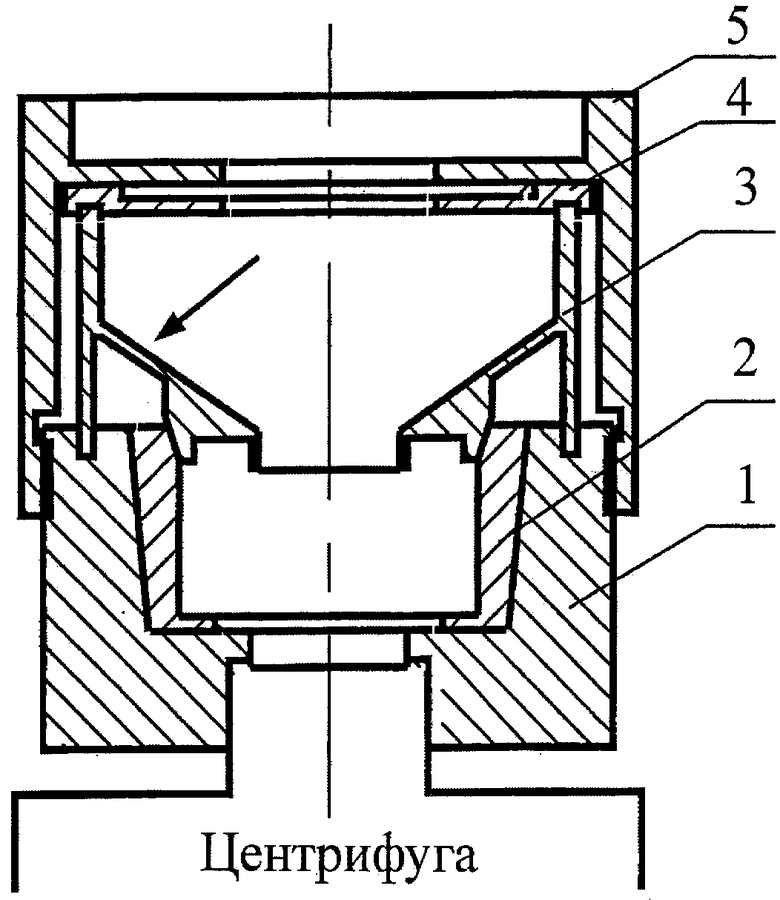

Способ осуществляют с помощью схематически показанной на чертеже установки, которая связана с центрифугой. Установка включает корпус 1 для крепления формы 2, служащей для отверждения (стеклования расплава), емкость 3 для охлаждения стекла с крышкой 4 и корпусную деталь 5, предназначенную для крепления формы 2 к корпусу 1.

Способ осуществляют следующим образом.

При работающей центрифуге с установленной скоростью вращения полученный в результате варки стекла расплав через специальную воронку (на чертеже не показана) подают на внутреннюю боковую поверхность емкости 3 (место подачи на чертеже отмечено стрелкой). Под действием центробежных сил расплав растекается по внутренней поверхности емкости 3 и охлаждается ниже температуры кристаллизации. Скорость центрифугирования устанавливают такой, чтобы обеспечить максимально быстрое охлаждение расплава до температуры ниже температуры кристаллизации, после чего центрифугу останавливают, и расплав стекла под действием силы тяжести стекает в форму 2, размеры и температуру которой рассчитывают таким образом, чтобы обеспечить быстрое равномерное охлаждение расплава, при этом конфигурация формы 2 может быть различной в зависимости от желаемой формы получаемой заготовки. Расплав охлаждают до температуры ниже температуры стеклования не менее чем на 10°С.

Затем установку с отвержденной сформированной заготовкой снимают с центрифуги, помещают в печь для отжига стекла и отжигают в течение времени, которое зависит от состава стекла и может составлять от нескольких часов до нескольких суток. По окончании отжига заготовку медленно охлаждают до комнатной температуры по заданной программе, которая регулирует снижение температуры печи.

В процессе центрифугирования расплава стекла обеспечивается его быстрое и равномерное охлаждение по всему объему до температуры ниже температуры кристаллизации, что в значительной мере уменьшает вероятность образования микрокристаллов, при этом находящиеся в массе расплава пузырьки газа вытесняются за счет центробежных сил, а свили растягиваются в тонкие концентрические образования, которые перемешиваются с основной массой расплава и исчезают.

В процессе отжига снимаются внутренние напряжения, вызывающие раскалывание стекла. Медленное охлаждение препятствует растрескиванию стекла в результате резкого изменения размеров образца из-за высокого значения коэффициентов термического расширения фторидных стекол.

Таким образом, предлагаемый способ позволяет получить объемные образцы оптически прозрачных фторидных стекол различной формы при одновременном уменьшении дефектов стекла, что является техническим результатом изобретения.

Примеры конкретного осуществления способа

Для осуществления способа была использована описанная установка, показанная на чертеже, устанавливаемая на центрифуге ROTANTA 460, скорость вращения которой составляет от 0 до 15 тысяч об/мин. Размеры и температуру формы 2 установки рассчитывали таким образом, чтобы обеспечить быстрое равномерное охлаждение расплава стекла ниже температуры стеклования, при этом размеры емкости 3 обеспечивали центрифугирование количества расплава стекла, достаточного для заполнения формы 2.

Пример 1

100 мл расплава фторидного стекла, включающего 59ZrF4 26BaF2 4NaF 8LaF3 3AlF2, при температуре 900°С выливали в емкость 3 (на скошенную боковую стенку) установки при скорости вращения центрифуги 8000 об/мин.

Спустя 4 минуты при достижении температуры 330°С (температура кристаллизации 359°С) центрифугу отключали, расплав стекла под действием силы тяжести стекал в цилиндрическую форму 2 с внутренним диаметром 100 мм. Расплав охлаждали в форме 2 до температуры, незначительно меньшей температуры стеклования 302°С, при которой стеклование расплава происходило 10 минут, после чего установку снимали с центрифуги, помещали в печь и выдерживали при температуре 302°С в течение 24 часов. Далее печь охлаждали по заданной программе до комнатной температуры в течение 2 часов.

Был получен образец фторидного стекла в виде диска диаметром 100 мм и толщиной 12 мм. Оптические потери полученного образца на поглощение и рассеяние составляли менее 0,001 дБ.

Пример 2

100 мл расплава фторидного стекла, включающего 50ZrF4 30SnF2 20NaF, при температуре 800°С выливали в емкость 3 установки при скорости вращения центрифуги 8000 об/мин. Спустя 4 минуты при достижении температуры 190°С (температура кристаллизации 218°С) центрифугу отключали, расплав под действием силы тяжести стекал в цилиндрическую форму 2 с внутренним диаметром 100 мм. Расплав охлаждали в форме до температуры, незначительно меньшей температуры стеклования 172°С, при которой стеклование расплава происходило 8 минут, после чего установку снимали с центрифуги, помещали в печь и выдерживали при температуре 172°С в течение 14 часов. Далее образец охлаждали в соответствии с примером 1.

Размеры полученного образца: диаметр 100 мм, толщина 12 мм. Оптические потери полученного образца на поглощение и рассеяние - менее 0,001 дБ.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РЕГЕНЕРАЦИИ ФТОРИДНЫХ СТЕКОЛ | 2004 |

|

RU2259325C1 |

| Способ получения заготовок из фторидного стекла | 1990 |

|

SU1740333A1 |

| СПОСОБ ПОЛУЧЕНИЯ ФТОРИДНЫХ СТЕКОЛ С ШИРОКИМ ИК ДИАПАЗОНОМ ПРОПУСКАНИЯ | 2013 |

|

RU2526955C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФТОРИДНЫХ СТЕКОЛ | 2013 |

|

RU2539455C1 |

| ФТОРИДНОЕ ОПТИЧЕСКОЕ СТЕКЛО, ОБЛАДАЮЩЕЕ СПОСОБНОСТЬЮ К ЛЮМИНЕСЦЕНЦИИ В ДИАПАЗОНЕ 1000-1700 нм, СПОСОБ ПОЛУЧЕНИЯ ТАКОГО СТЕКЛА И ВОЛОКОННЫЙ СВЕТОВОД | 2011 |

|

RU2487840C1 |

| Способ получения особо чистых стекол системы германий - сера - йод | 2016 |

|

RU2618257C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФТОРИДНЫХ СТЕКОЛ | 2004 |

|

RU2263637C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОПТИЧЕСКИ АКТИВНОЙ СТЕКЛОКЕРАМИКИ НА ОСНОВЕ ФТОРИДНЫХ СТЕКОЛ, ДОПИРОВАННЫХ СОЕДИНЕНИЯМИ РЗЭ | 2013 |

|

RU2520114C1 |

| СТЕКЛО, ПРОЗРАЧНОЕ В ИК-ОБЛАСТИ СПЕКТРА | 2003 |

|

RU2250880C1 |

| СПОСОБ ПОЛУЧЕНИЯ ХАЛЬКОГЕНИДНЫХ СТЕКОЛ СИСТЕМЫ As-S С НИЗКИМ СОДЕРЖАНИЕМ КИСЛОРОДА | 2009 |

|

RU2419589C1 |

Изобретение относится к области получения фторидных стекол и может найти применение в производстве материалов для ИК-волоконной оптики, резонаторной и вспомогательной оптики, а также для визуального наблюдения и регистрации полей излучения, создания лазеров и светодиодов. Способ включает центрифугирование расплава стекла во вращающейся емкости с последующим отверждением, при этом в ходе центрифугирования расплав стекла охлаждают до температуры ниже температуры кристаллизации. Центрифугирование расплава стекла осуществляют со скоростью вращения центрифуги 8000-15000 об/мин. Затем расплав направляют в форму для отверждения при температуре ниже температуры стеклования. Отвержденное и сформованное стекло отжигают при температуре стеклования, затем медленно охлаждают до комнатной температуры. Технический результат - получение объемных образцов оптически прозрачных фторидных стекол различной формы при одновременном уменьшении дефектов стекла. 1 ил.

Способ получения фторидных стекол путем варки стекла, направления расплава стекла во вращающуюся емкость, центрифугирования расплава стекла с охлаждением ниже температуры кристаллизации, отверждения стекла, отличающийся тем, что центрифугирование расплава осуществляют со скоростью вращения центрифуги 8000-15000 об/мин, после центрифугирования расплав направляют в форму для отверждения, осуществляемого при температуре ниже температуры стеклования.

| JP 57123843 А, 02.08.1982 | |||

| Способ получения заготовок из фторидного стекла | 1990 |

|

SU1740333A1 |

| Под ред | |||

| Н.М.Павлушкина | |||

| Технология стекла и ситаллов | |||

| - М.: Стройиздат, 1983, с.13-15.37, 176-179 | |||

| US 5055120 А, 08.10.1991 | |||

| JP 7126024 А, 16.05.1995. | |||

Авторы

Даты

2010-09-10—Публикация

2008-12-31—Подача