Изобретение относится к области машиностроения и может быть использовано в энергетическом и авиационном турбостроении для защиты от коррозии и высокотемпературного окисления лопаток газовых турбин из жаропрочных никелевых сплавов.

При эксплуатации газовых турбин наличие в газовом потоке продуктов сгорания топлива соединений серы и хлора приводит к катастрофическому коррозионному повреждению поверхности пера лопаток турбин из жаропрочных никелевых сплавов в области температур 600-900°С, что связано с образованием на поверхности расплава солей металлов на основе этих элементов. Горячая сульфидная коррозия при температурах выше 750°С вызвана образованием сульфатов никеля и тугоплавких металлов, входящих в состав жаропрочного сплава лопаток, причем в результате окислительно-восстановительных реакций имеет место накопление серы в поверхностном слое, что ведет к росту интенсивности коррозионного процесса разрушения пера.

Известно покрытие, полученное путем нанесения на подложку слоя алюминиевого и кремниевого порошков, обогащенных платиной, и последующий вакуумный отжиг, в результате которого формируется трехслойное покрытие. Покрытие состоит из трех различных слоев, где алюминиды платины и никеля очищены от тугоплавких металлов за счет образования в пределах двух верхних слоев покрытия силицидов тугоплавких металлов, что способствует повышению стойкости покрытия к горячей коррозии (патент США №5922409).

Известно покрытие, полученное путем нанесения на поверхности изделия покрытия системы NiCrAlY с последующим его алитированием с использованием подслоя платины для формирования включений PtAl или PtAl2 и дальнейшим выращиванием на поверхности оксидного слоя, имеющего более высокую стойкость к коррозии, чем покрытия системы NiCrAlY (патент США №5837385).

Недостатками известных покрытий являются низкая эффективность для защиты от горячей коррозии; высокая стоимость за счет применения платины и трудоемкости процесса его получения

Наиболее близким аналогом, взятым за прототип, является комбинированное жаростойкое покрытие, полученное способом, включающим осаждение в вакууме на поверхность изделия внутреннего слоя покрытия из сплава на основе никеля, содержащего, мас.%: кобальт 18-25, хром 18-30, алюминий 7-13,5, иттрий 0,05-0,6, последующее осаждение внешнего слоя на основе алюминия, содержащего, мас.%: кремний 4,5-12, никель 3-10, бор 0,3-1,6 и вакуумный отжиг (патент РФ 1658652).

Недостатком известного покрытия и способа его нанесения является недостаточно высокая стойкость к горячей коррозии при температурах до 950°С.

Технической задачей изобретения является разработка покрытия для изделий из жаропрочных никелевых сплавов и способ его нанесения, обеспечивающих повышение стойкости к горячей коррозии.

Поставленная техническая задача достигается тем, что предлагается покрытие для изделий из жаропрочных никелевых сплавов, включающее внутренний слой из никелевого сплава, содержащего кобальт, хром, алюминий, иттрий и внешний слой из сплава на основе алюминия, содержащего кремний, никель, бор, в котором внутренний слой дополнительно содержит титан, при следующем соотношении компонентов, мас.%:

и внешний слой дополнительно содержит титан, при следующем соотношении компонентов, мас.%:

Способ нанесения покрытия на изделия из жаропрочных никелевых сплавов, включающий последовательное осаждение в вакууме внутреннего слоя покрытия из никелевого сплава и последующее осаждение внешнего слоя покрытия из алюминиевого сплава, и вакуумный отжиг, в котором внутренний слой осаждают из сплава следующего химического состава, мас.%:

и внешний слой из сплава следующего химического состава, мас.%:

Авторами установлено, что введение титана во внутренний и внешний слои предлагаемого покрытия, полученного по предлагаемому способу, приводит к повышению стойкости к горячей коррозии за счет формирования на поверхности изделия соединений титана с серой, имеющих более высокую температуру плавления по сравнению с сульфидами никеля, что позволяет ограничить возможность образования на поверхности расплава солей, содержащих серу, а также снизить содержание на поверхности изделия серы за счет скола и последующего уноса газовым потоком твердых соединений титана с серой.

Пример осуществления

Покрытия наносили на изделия, представляющие собой образцы для испытаний на горячую коррозию диаметром 10 и длиной 25 мм из жаропрочного никелевого сплава типа ЖС36 (сплав системы Ni-W-Co-Al-Cr-Nb-Mo-Ti-Re), на промышленной ионно-плазменной установке МАП-2 по серийной технологии следующим образом.

Предварительная подготовка образцов включала удаление загрязнений, окисных пленок пескоструйной обработкой и обезжиривание в органических растворителях. После этого на образцы в вакууме (10-3-10-2) Па наносили внутренний слой из никелевого сплава, содержащего кобальт, хром, алюминий, иттрий и титан толщиной 60-80 мкм при токе вакуумной дуги (650-750) А, напряжение дуги 30-35 В и напряжение на деталях при осаждении первого слоя ≤10 В, а затем внешний слой из сплава на основе алюминия, содержащего кремний, никель, бор и титан толщиной 20-30 мкм при токе вакуумной дуги (450-500) А, напряжение дуги 35-40 В и напряжение на деталях ≤10 В. После нанесения внешнего слоя покрытия провели вакуумный отжиг деталей по режиму: температура 1050°С, время отжига 3 ч.

Испытания на коррозию проводили в соответствии с требованиями стандарта ФГУП ВИАМ СТП 1-595-5-312-95. Испытания предусматривают циклический нагрев и выдержку при заданной температуре в печи в течение 1 часа образцов из жаропрочных никелевых сплавов с покрытием после формирования на их поверхности пленки солей, заданной толщины, из водного раствора солей Na2SO4 и NaCl, соответственно, в пропорции 3:1. Пленка солей возобновляется каждый цикл испытаний. Оценка коррозионных свойств проводилась по изменению массы в процессе испытаний. Взвешивание образцов производили каждые 5 циклов испытаний.

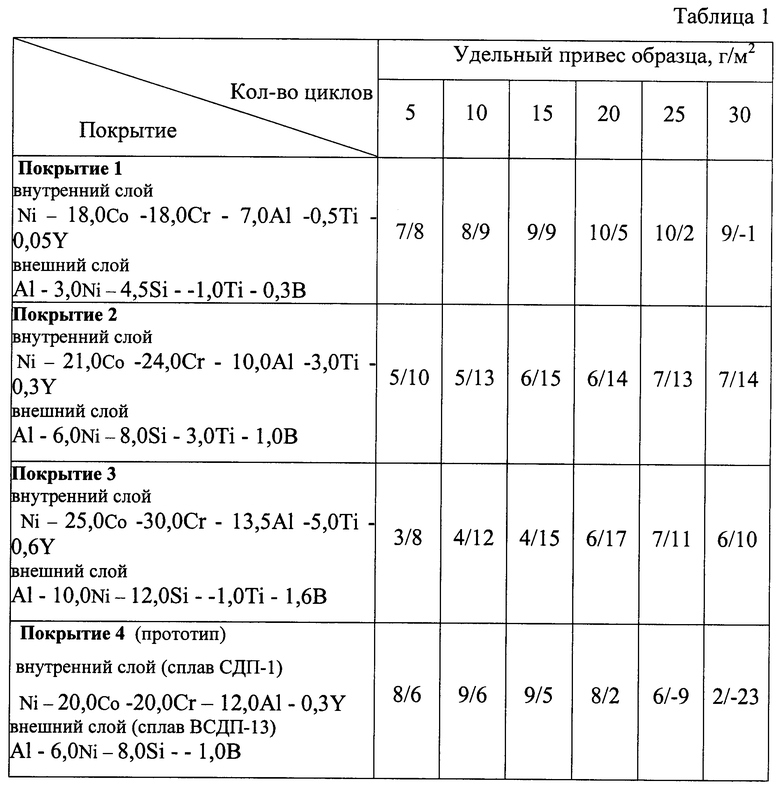

Были проведены испытания на горячую коррозию в спокойной атмосфере печи при температурах 700°С и 950°С трех предлагаемых покрытий, полученных по предлагаемому способу, а также покрытия прототипа. Состав покрытий и результаты испытаний представлены в таблице 1.

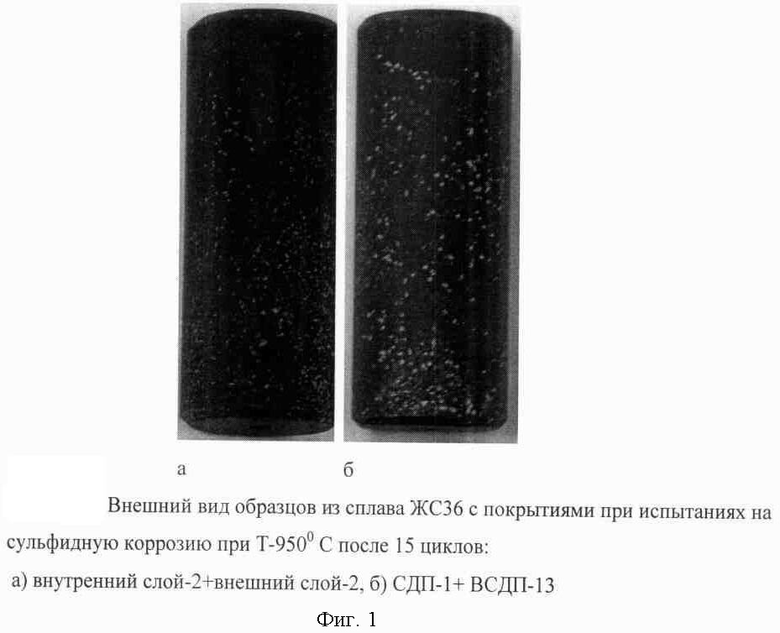

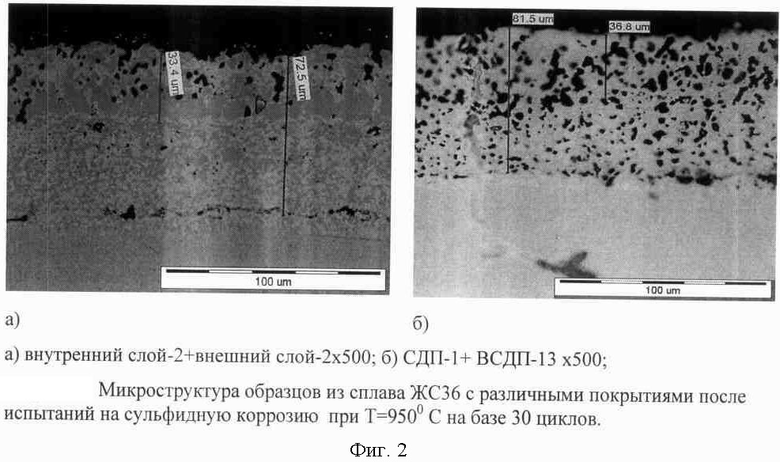

Осмотр внешнего вида образцов после испытаний при 950°С показал, что через 15 циклов на поверхности образцов с покрытием 4 (СДП-1 + ВСДП13) (см. фиг.1) появились большем количестве крупные белые точки, которые представляют собой легкоплавкие эвтектики сульфидов на основе никеля и кобальта, входящих в состав покрытия, что говорит о более интенсивном накоплении серы в продуктах коррозии на поверхности образцов. Дальнейшие испытания выявили, что лучшими свойствами по результатам визуальной оценки состояния поверхности образцов после 30 циклов обладает покрытие 2, которые по количеству циклов испытаний до появления коррозионных повреждений в 1,5 раза превышают покрытие 4 (прототипа), для которого после 25 циклов наблюдается снижение массы (см. таблицу 1), что свидетельствует об исчерпании покрытием защитных свойств. Металлографические исследования подтвердили, что покрытие 4 (фиг.2б) потеряло свои защитные свойства, так как в нем появились многочисленные винтовые каналы на всю его глубину с проникновением в материал подложки. На образцах с покрытием 2 (фиг.2а) поры видны на глубину до 40 мкм, что составляет 50% от толщины покрытия, что говорит о его более высоких защитных свойствах, что подтверждается гравиметрическими исследованиями, приведенными в таблице 1.

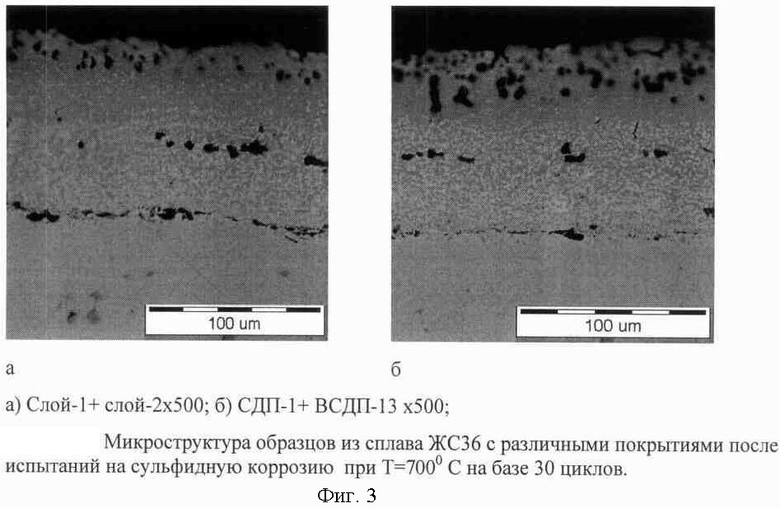

Осмотр внешнего вида покрытий, испытанных при 700°С на базе 30 циклов, существенных различий в состоянии поверхности образцов не выявил. Однако проведенные металлографические исследования показали (фиг.3), что на образцах с предлагаемым покрытием 2 имеются незначительные изменения в структуре и повреждения слоя. В то же время покрытие 4 имеет коррозионные повреждения в виде пор на большей глубине и в большем количестве, что совпадает с результатами взвешивания, приведенными в таблице 1. Это в совокупности свидетельствует о большей интенсивности повреждения покрытия.

Аналогичные результаты были получены на образцах из сплавов ЖС-32 и ЖС6У.

Таким образом, применение предлагаемого покрытия и способа его нанесения в производстве деталей горячего тракта турбин различного назначения, использующих тяжелые сорта топлива, содержащие соединения серы и хлора, позволит увеличить ресурс их работы в (1,5-2) раза и снизит потребность в дорогостоящих жаропрочных никелевых сплавах.

Результаты испытаний образцов из сплава ЖС36 на коррозию при 700/950°С на базе 30 циклов

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЗАЩИТЫ ДЕТАЛЕЙ ГАЗОВЫХ ТУРБИН | 2023 |

|

RU2818539C1 |

| СПОСОБ ЗАЩИТЫ ЛОПАТОК ГАЗОВЫХ ТУРБИН | 2009 |

|

RU2404286C1 |

| СПОСОБ НАНЕСЕНИЯ КОМБИНИРОВАННОГО ЖАРОСТОЙКОГО ПОКРЫТИЯ | 2009 |

|

RU2402633C1 |

| Жаропрочный литейный сплав на основе никеля и изделие, выполненное из него | 2018 |

|

RU2674274C1 |

| СПЛАВ НА НИКЕЛЕВОЙ ОСНОВЕ ДЛЯ ЛИТЬЯ МОНОКРИСТАЛЛИЧЕСКИХ ЛОПАТОК ТУРБИНЫ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2007 |

|

RU2354733C1 |

| ЖАРОПРОЧНЫЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ ДЛЯ ИЗГОТОВЛЕНИЯ И РЕМОНТА ЛОПАТОК ГАЗОТУРБИННЫХ УСТАНОВОК | 2014 |

|

RU2564653C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОКРЫТИЯ НА ДЕТАЛИ ИЗ БЕЗУГЛЕРОДИСТОГО ЖАРОПРОЧНОГО НИКЕЛЕВОГО СПЛАВА | 2014 |

|

RU2549784C1 |

| ЖАРОПРОЧНЫЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ ДЛЯ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ КОТЛОВ И ПАРОВЫХ ТУРБИН, РАБОТАЮЩИХ ПРИ УЛЬТРАСВЕРХКРИТИЧЕСКИХ ПАРАМЕТРАХ ПАРА | 2017 |

|

RU2637844C1 |

| ЖАРОПРОЧНЫЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 2022 |

|

RU2794497C1 |

| ЛИТЕЙНЫЙ НИКЕЛЕВЫЙ СПЛАВ С ПОВЫШЕННОЙ ЖАРОПРОЧНОСТЬЮ И СТОЙКОСТЬЮ К СУЛЬФИДНОЙ КОРРОЗИИ | 2015 |

|

RU2623940C2 |

Изобретение относится к области машиностроения и может быть использовано в энергетическом и авиационном турбостроении для защиты от коррозии и высокотемпературного окисления лопаток газовых турбин из жаропрочных никелевых сплавов. Покрытие для изделий из жаропрочных никелевых сплавов содержит внутренний слой из никелевого сплава следующего химического состава, в мас.%: кобальт 18,0-25,0, хром 18,0-30,0, алюминий 7,0-13,5, титан 0,5-5,0, иттрий 0,05-0,6, никель - остальное, и внешний слой из сплава на основе алюминия следующего химического состава, мас.%: никель 3,0-10,0, кремний 4,5-12,0, титан 1,0-5,0, бор 0,3-1,6, алюминий - остальное. Способ нанесения покрытия на изделия из жаропрочных никелевых сплавов включает последовательное ионно-плазменное осаждение в вакууме внутреннего слоя покрытия из никелевого сплава и осаждение внешнего слоя покрытия из сплава на основе алюминия, и вакуумный отжиг. Покрытием и способом его нанесения обеспечивается повышение стойкости к горячей коррозии. 2 н.з.п. ф-лы, 3 ил., 1 табл.

1. Покрытие для изделий из жаропрочных никелевых сплавов, содержащее внутренний слой из никелевого сплава, содержащего кобальт, хром, алюминий, иттрий и внешний слой из сплава на основе алюминия, содержащего кремний, никель, бор, отличающееся тем, что внутренний слой дополнительно содержит титан при следующем соотношении компонентов, мас.%:

а внешний слой дополнительно содержит титан при следующем соотношении компонентов, мас.%:

2. Способ нанесения покрытия на изделия из жаропрочных никелевых сплавов, включающий последовательное ионно-плазменное осаждение в вакууме на изделие внутреннего слоя покрытия из никелевого сплава и внешнего слоя покрытия из сплава на основе алюминия, и вакуумный отжиг, отличающийся тем, что осаждают внутренний слой из никелевого сплава следующего химического состава, мас.%:

а внешний слой - из сплава на основе алюминия следующего химического состава, мас.%:

| RU 1658652 C, 20.12.2000 | |||

| СПОСОБ ЗАЩИТЫ ЛОПАТОК ГАЗОВЫХ ТУРБИН | 2004 |

|

RU2280096C1 |

| US 5922409 A, 13.07.1999 | |||

| US 5599385 A, 04.02.1997 | |||

| US 5401307 A, 28.03.1995. | |||

Авторы

Даты

2010-09-10—Публикация

2009-03-31—Подача