Изобретение относится к энергомашиностроению и может быть преимущественно использовано при изготовлении центробежных насосов со сложной пространственной формой межлопастых каналов, в частности циркуляционных и питательных насосов энергетических установок.

Поток текучей среды в лопастном центробежном насосе создают, как известно, с помощью рабочего колеса, вращаемого двигателем. В колесе закрытого типа с односторонним входом выделяют основной (ведущий) диск со ступицей и покрывной (покрывающий, ведомый) диск с входным отверстием, а также лопасти, соединяющие указанные диски и образующие в пространстве между дисками межлопастные каналы [см., например, Черкасский В.М. Насосы, вентиляторы, компрессоры: Учебник для вузов. - М.: Энергоатомиздат, 1984, С.13]. Основные параметры насоса, главными из которых являются подача, напор (давление), мощность и КПД, обеспечивают, в частности, соответствующим выбором формы межлопастных каналов рабочего колеса и надлежащим качеством выполнения последних (например, чистотой их поверхности).

Известен способ изготовления рабочего колеса центробежного насоса [патент РФ 2274509 МПК B21K 1/36, F04D 29/28. Опубл. 20.04.2006, Бюл. №11], включающий выполнение рабочего колеса из двух частей, первая из которых содержит покрывной диск, а вторая - основной диск, с возможностью сварного стыкового соединения двух элементов лопастей, один из которых выполнен за одно целое с покрывным диском, а другой - с основным диском.

Очевидным недостатком этого способа является необходимость использования для рабочего колеса только хорошо свариваемых материалов. Другим недостатком является невозможность, как показывает практика, исключить искажение формы межлопастных каналов (по сравнению с заданной) у каждого экземпляра рабочего колеса. Кроме того, данным способом могут быть изготовлены лишь рабочие колеса, у которых достаточно большие размеры лопастей позволяют осуществлять сварочные работы и их контроль. Наконец, при значительной массе рабочего колеса сравнительно сложно установить его целиком на вал насоса.

Задача, решаемая изобретением, состоит в обеспечении заданных характеристик межлопастных каналов, требуемых по условиям эксплуатации насоса, у каждого экземпляра рабочего колеса, а также возможности использования для рабочего колеса плохо свариваемых и несвариваемых материалов. Среди технических результатов изобретение обеспечивает (во всех случаях испрашиваемого объема правовой охраны), во-первых, исключение хорошей свариваемости из обязательных свойств материала для рабочего колеса, во-вторых, исключение искажения формы межлопастных каналов (по сравнению с заданной) у каждого экземпляра рабочего колеса и, в-третьих, уменьшение рабочей зоны, требуемой для исполнительных органов оснастки при изготовлении рабочего колеса. Изобретение обеспечивает также упрощение сборки рабочего колеса и его установки на вал насоса.

Сущность изобретения заключается в том, что в способе изготовления рабочего колеса центробежного насоса, преимущественно с лопастями двоякой кривизны, включающем выполнение рабочего колеса из двух частей, первая из которых содержит покрывной диск, в отличие от прототипа первую и вторую части рабочего колеса выполняют с возможностью образования разъемного соединения этих частей при их стыковке и механическом прижиме друг к другу, а также с возможностью уплотнения сопрягаемых при этом поверхностей стыка этих частей между тыльной и рабочей поверхностями каждой лопасти, основной диск со ступицей выполняют в виде двух кольцеобразных элементов, причем дальний от входного отверстия в покрывном диске - как элемент второй части рабочего колеса, а по крайней мере часть каждой лопасти выполняют за одно целое с покрывным диском и ближним к входному отверстию элементом основного диска со ступицей.

В частном случае реализации изобретения поверхности сопрягаемых участков стыка первой и второй частей рабочего колеса, расположенных между тыльной и рабочей поверхностями каждой из лопастей, выполняют с впадиной на первой части колеса и гребнем на второй части колеса. Если первую часть рабочего колеса нельзя выполнить (например, по соображениям прочности) с возможностью передачи крутящего момента непосредственно от вала насоса, то впадину и гребень выполняют с возможностью передачи крутящего момента между обеими частями рабочего колеса. Иногда (например, при малой ширине рабочего колеса) каждую лопасть целесообразно выполнять за одно целое с покрывным диском.

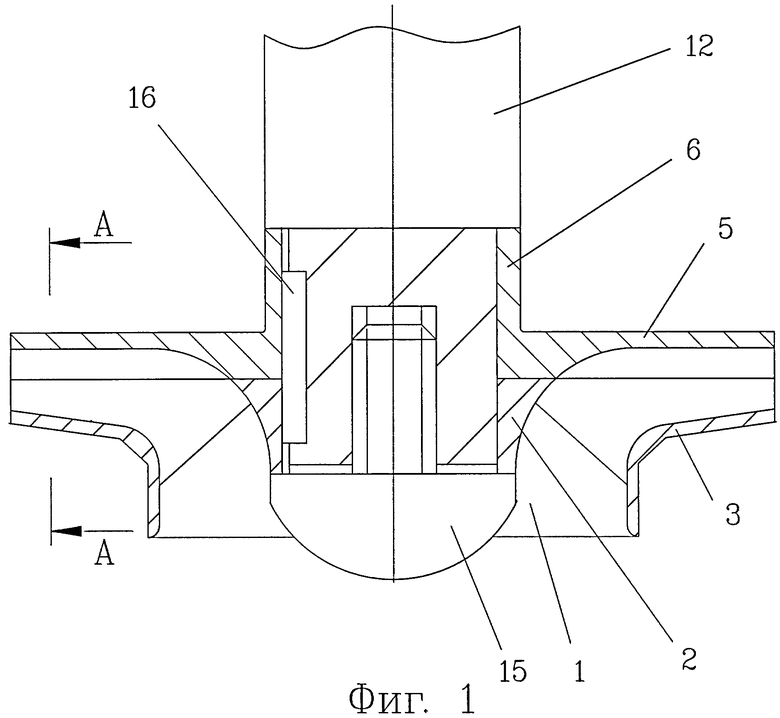

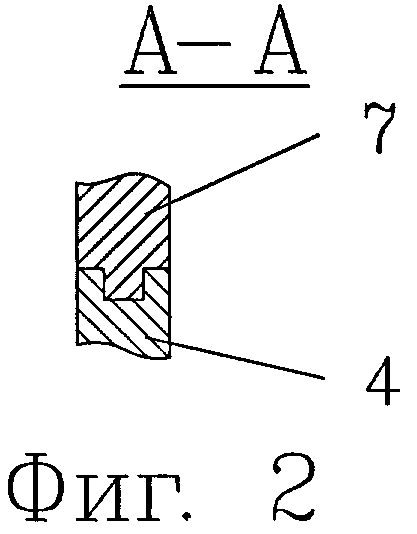

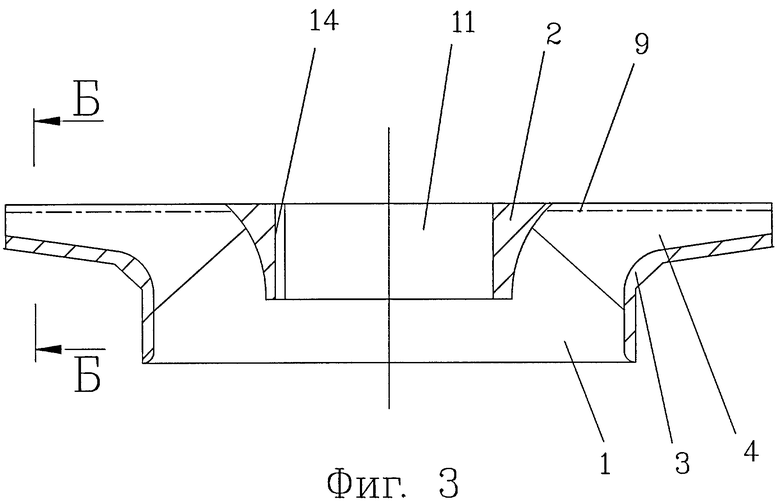

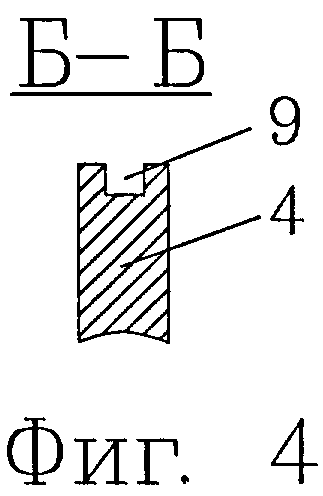

Изобретение (при выполнении каждой лопасти из двух элементов) поясняется чертежами:

фиг.1 - общий вид рабочего колеса, установленного на валу насоса (вертикальный разрез);

фиг.2 - разрез по А-А (фиг.1) области стыка элементов каждой лопасти после сборки рабочего колеса;

фиг.3 - первая часть рабочего колеса, включающая покрывной диск (вертикальный разрез);

фиг.4 - разрез по Б-Б (фиг.3) элемента лопасти на покрывном диске;

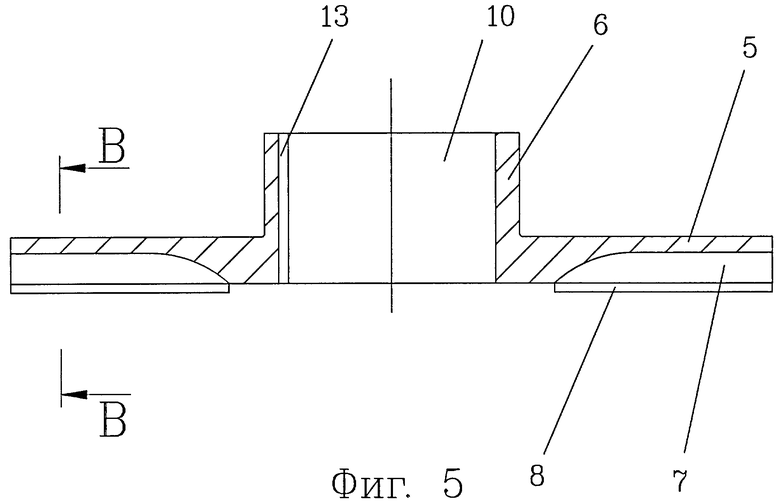

фиг.5 - дальний от входного отверстия элемент основного диска со ступицей (вертикальный разрез);

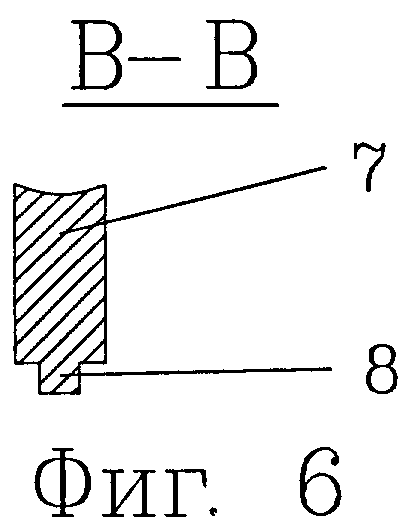

фиг.6 - разрез по В-В (фиг.5) элемента лопасти на дальнем от входного отверстия элементе основного диска со ступицей.

Способ изготовления рабочего колеса центробежного насоса осуществляют следующим образом. Заготовки (в виде поковок) для обеих частей рабочего колеса обрабатывают на станках с числовым программным управлением. Изготавливая первую часть колеса, ближний к входному отверстию 1 кольцеобразный элемент 2 основного диска со ступицей и покрывной диск 3 фрезеруют за одно целое с частью каждой лопасти со стороны входного отверстия 1 в виде элементов 4. Изготавливая вторую часть колеса, дальний от входного отверстия 1 кольцеобразный элемент 5 основного диска со ступицей, который включает явно выделяющуюся часть 6 ступицы, фрезеруют за одно целое с элементами 7 лопастей. Близость/удаленность кольцеобразных элементов 2 и 5 относительно входного отверстия 1 определяют по линии тока перекачиваемой среды вдоль основного диска.

Сопрягаемые поверхности стыка двух частей рабочего колеса между тыльной и рабочей поверхностями каждой из лопастей выполняют в виде лабиринта с возможностью уплотнения стыка (для предотвращения соответствующих перетечек перекачиваемой среды). Простейший лабиринт могут образовать ступень на первой части колеса со стороны тыльной поверхности каждой лопасти и выступ на второй части, сопрягаемый с этой ступенью и продолжающий тыльную поверхность. Целесообразен вариант более сложного лабиринта, при котором на второй части колеса выполняют гребень 8 (в данном случае, на элементе 7 каждой лопасти), а на первой - ответную впадину 9 (соответственно, на элементе 4 каждой лопасти), закрытую с указанных сторон лопасти. При сборке рабочего колеса гребни 8 и впадины 9 обеспечивают взаимную фиксацию элементов 4 и 7 каждой лопасти.

Рабочая зона для исполнительных органов, требуемая при фрезеровании, значительно меньше рабочей зоны при проведении сварочных работ должного качества, поэтому применение данного способа позволяет уменьшить размеры рабочих колес по сравнению со сварными.

Введя гребень 8 элемента 7 каждой лопасти во впадину 9 ответного элемента 4 лопасти, обе части рабочего колеса стыкуют и жестко закрепляют в этом положении с помощью фиксирующих элементов (например, технологических планок, приваривая их к основному и покрывному дискам, или струбцин). Затем осуществляют совместную механическую обработку посадочных отверстий 10 и 11 обеих частей ступицы рабочего колеса (обеспечивая их единообразие), а также элементов для передачи крутящего момента и вращательного движения от вала 12 насоса, В данном частном случае такими элементами являются шпоночные пазы 13 и 14, выполняемые соответственно в первой и второй частях ступицы рабочего колеса. Но если шпоночный паз 13 не может быть выполнен в кольцеобразном элементе 2, то гребни 8 и впадины 9 лабиринтных уплотнений выполняют с возможностью передачи крутящего момента, требуемого для работы насоса. Фиксирующие элементы (не показаны) после завершения механической обработки удаляют.

Каждую из изготовленных частей рабочего колеса устанавливают на вал насоса по отдельности (что при большой массе колеса значительно облегчает монтаж). Собирая рабочее колесо, обе части стыкуют с формированием межлопастных каналов (в данном случае, стыкуя элементы 4 и 7 каждой лопасти как указано выше) и механически прижимают друг к другу. Образуя разъемное соединение, создают начальное усилие затяжки, вворачивая (в данном частном случае) винт 15 в вал 12 насоса со стороны входного отверстия 1 (в процессе работы насоса гидродинамические силы, действующие на основной и покрывной диски со стороны потока перекачиваемой среды, будут дополнительно прижимать обе части рабочего колеса друг к другу). Обеспечивая силовое взаимодействие рабочего колеса с валом 12 насоса, в шпоночные пазы 13 и 14 устанавливают шпонку 16. Механическое разъемное соединение обеих частей рабочего колеса исключает необходимость хорошей свариваемости материала для рабочего колеса, но обеспечивает заданные характеристики межлопастных каналов любой сложности после сравнительно простой (без применения сварки) сборки рабочего колеса.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ РАБОЧЕГО КОЛЕСА ЦЕНТРОБЕЖНОГО НАСОСА | 2004 |

|

RU2274509C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РАБОЧЕГО КОЛЕСА ЦЕНТРОБЕЖНОГО НАСОСА | 2011 |

|

RU2494848C2 |

| Сварное рабочее колесо двустороннего входа для центробежного насоса | 2023 |

|

RU2831740C1 |

| Способ повышения давления и экономичности центробежного насоса и устройство для его реализации | 2021 |

|

RU2775101C1 |

| Рабочее колесо ступени лопастного насоса | 2020 |

|

RU2735971C1 |

| МНОГОСТУПЕНЧАТЫЙ ЦЕНТРОБЕЖНЫЙ НАСОС | 1998 |

|

RU2150028C1 |

| Ступень многоступенчатого лопастного насоса | 2020 |

|

RU2735978C1 |

| Рабочее колесо центробежного насоса | 2016 |

|

RU2628681C1 |

| Рабочее колесо центробежного насоса | 2016 |

|

RU2627484C1 |

| Рабочее колесо центробежного насоса | 2016 |

|

RU2628684C1 |

Изобретение относится к энергомашиностроению и может быть использовано при изготовлении рабочих колес с межлопастными каналами центробежных насосов энергетических установок. Рабочее колесо выполняют из двух частей. Первая часть рабочего колеса содержит покрывной диск. Первую и вторую части рабочего колеса выполняют с возможностью образования разъемного соединения при их стыковке и механическом прижиме друг к другу. Между тыльной и рабочей поверхностями каждой лопасти обеспечивается возможность уплотнения их сопрягаемых поверхностей. Основной диск со ступицей выполняют в виде двух кольцеобразных элементов. Дальний от входного отверстия кольцеобразный элемент является элементом второй части рабочего колеса. По крайней мере часть каждой лопасти выполняют за одно целое с покрывным диском и ближним к входному отверстию элементом основного диска со ступицей. В результате исключается искажение формы межлопастных каналов рабочего колеса и необходимость подбора для рабочего колеса материала с хорошей свариваемостью, а также уменьшается рабочая зона для исполнительных органов при осуществлении способа. 2 з.п. ф-лы, 6 ил.

1. Способ изготовления рабочего колеса центробежного насоса, включающий выполнение рабочего колеса из двух частей, первая из которых содержит покрывной диск, отличающийся тем, что первую и вторую части рабочего колеса выполняют с возможностью образования разъемного соединения этих частей при их стыковке и механическом прижиме друг к другу, а также с возможностью уплотнения сопрягаемых при этом поверхностей стыка этих частей между тыльной и рабочей поверхностями каждой лопасти, основной диск со ступицей выполняют в виде двух кольцеобразных элементов, причем дальний от входного отверстия - как элемент второй части рабочего колеса, а по крайней мере часть каждой лопасти выполняют за одно целое с покрывным диском и ближним к входному отверстию элементом основного диска со ступицей.

2. Способ по п.1, отличающийся тем, что сопрягаемые поверхности стыка первой и второй частей рабочего колеса между тыльной и рабочей поверхностями каждой из лопастей выполняют с впадиной на первой части колеса и ответным гребнем на второй части колеса.

3. Способ по п.2, отличающийся тем, что впадины и гребни выполняют с возможностью передачи крутящего момента между обеими частями рабочего колеса.

| СПОСОБ ИЗГОТОВЛЕНИЯ РАБОЧЕГО КОЛЕСА ЦЕНТРОБЕЖНОГО НАСОСА | 2004 |

|

RU2274509C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РАБОЧЕГО КОЛЕСА ЦЕНТРОБЕЖНОГО КОМПРЕССОРА | 2001 |

|

RU2195583C2 |

| ПРИСПОСОБЛЕНИЕ ДЛЯ СОЕДИНЕНИЯ БРЕВЕН В СТРОИТЕЛЬНЫХ ЛЕСАХ | 1925 |

|

SU16861A1 |

| RU 2004118221 A, 10.01.2006 | |||

| ЦЕНТРОБЕЖНЫЙ КОМПРЕССОР | 2006 |

|

RU2330994C2 |

| Рабочее колесо центробежного компрессора | 1982 |

|

SU1114819A1 |

| DE 19755065 A1, 17.06.1999. | |||

Авторы

Даты

2010-09-10—Публикация

2008-10-21—Подача