Предлагаемое изобретение относится к насосам необъемного вытеснения с вращательным движением рабочих органов, более конкретно к конструктивным узлам центробежных лопастных насосов. Изобретение может быть использовано как способ изготовления рабочего колеса центробежного насоса, преимущественно имеющего наружный диаметр не более 400 мм и сложную пространственную форму межлопастных каналов, в частности, применяемого в ядерных энергетических установках на атомных электростанциях (АЭС).

Создание потока текучей среды и увеличение ее энергии в лопастном центробежном насосе производят с помощью рабочего колеса, вращаемого двигателем. В рабочем колесе закрытого типа с односторонним входом выделяют ступицу, основной (ведущий, задний) диск покрывающий (ведомый, передний) или покрывной, диск с входным отверстием, а также лопасти, соединяющие указанные диски и образующие в пространстве между дисками межлопастные каналы [1: С.13]. Рабочее колесо центробежных лопаточных машин для подачи и сжатия газов (компрессора, вентилятора и прочих), в общем случае, имеет такие же элементы [2: С.126, 128].

Основные параметры насоса, главными из которых являются подача, напор (давление), мощность и КПД, обеспечивают, в частности, соответствующим выбором формы межлопастных каналов рабочего колеса и надлежащим качеством выполнения последних (например, чистотой их поверхности). Надежность колеса определяет, среди прочих факторов, прочность рабочего колеса.

Известно, что рабочее колесо насоса ЦВН-8 (диаметром 1280 мм) для АЭС с реактором типа РБМК сваривают из двух частей: диска с лопатками двоякой кривизны и покрывного диска [3: С.182; 4: С.35]. По технологической схеме изготовления рабочих колес обработку профиля диска с лопатками производят на копировально-фрезерном станке с программным управлением, покрывной диск и диск с лопатками сваривают между собой аргонодуговой сваркой, для снятия напряжений после сварки производят термообработку колеса [5: С.205].

Недостатками этого способа являются трудность обеспечения высокой прочности колеса с помощью тех сварных соединений, которые возможны при указанном разделении колеса на части, например, таврового или в виде прорезных швов (электрозаклепок), а также необходимость термообработки всего колеса после сварки. При этом сварные швы, вообще говоря, искажают форму межлопастных каналов.

Известен способ изготовления рабочего колеса центробежного насоса (патент RU №2274509, B21K 1/36, опубл. 2006), согласно которому рабочее колесо выполняют из двух частей, образуя каждую лопасть посредством стыкового сварного соединения двух элементов, один из которых выполняют в виде выступа на основном диске за одно целое с последним, а другой - на покрывающем диске за одно целое с последним.

Недостатками этого способа являются технологическая трудность, а в некоторых случаях и невозможность получения сложной пространственной формы межлопастных каналов для колес небольших размеров.

Задача, решаемая изобретением, состоит в повышении надежности рабочего колеса, исключении необходимости выполнения термообработки после сварки, улучшении качества проточной части и упрощении технологии изготовления сложной пространственной формы межлопастных каналов для рабочих колес небольших размеров (наружным диаметром 400 мм и менее).

При осуществлении предлагаемого изобретения могут быть получены следующие технические результаты:

- исключение ограничений на габариты изготавливаемых сваркой рабочих колес;

- увеличение межлопастного пространства на каждом диске;

- улучшение доступа инструмента при изготовлении;

- уменьшение остаточных напряжений и прогнозирование их вида и величины;

- исключение углового смещения одной части рабочего колеса относительно другой;

- центрирование частей рабочего колеса при сборке;

- равномерное радиальное распределение массы колеса;

- снижение нагрузки сварного соединения дисков рабочего колеса;

- улучшение удобство работы сварщика и контроля сварных швов;

- улучшение класса шероховатости поверхности;

- исключение влияния внешнего сварного шва на геометрию межлопастного канала и предотвращение искажений формы межлопастных каналов (по сравнению с заданной).

Как решение задачи, позволяющее достигнуть эффекта с указанными характеристиками, предлагается способ изготовления рабочего колеса центробежного насоса, при котором рабочее колесо выполняют из двух частей, формируя половину общего количества лопастей, выбранных через одну, за одно целое с основным диском, а другую половину лопастей за одно целое с покрывающим диском, при этом на сопрягаемых поверхностях лопастей и дисков выполняют со стороны дисков пазы, а со стороны лопастей выступы, которые входят при сборке колеса в эти пазы, с возможностью передачи крутящего момента между обеими частями рабочего колеса, после чего выполняют приварку выступов лопастей к дискам в данных пазах.

Желательно, сварное соединение основного и покрывающего дисков в пазах выполнять последовательно и в диаметрально-противоположных сторонах.

Целесообразно, сварное соединение основного и покрывающего дисков в пазах выполнять с внешней стороны дисков (обратной межлопастным каналам).

Предпочтительно, пазы выполнять симметрично относительно оси вращения рабочего колеса для равномерного распределения металла по радиальной длине колеса.

Указанным выше разделением лопастей по дискам рабочего колеса обеспечивают увеличение межлопастного пространства на каждом диске и, вследствие чего улучшается доступ инструменту при изготовлении, повышая технологичность и качество изготовления дисков по сравнению с вариантом, когда все рабочие лопасти целиком или какой-то частью выполнены за одно целое с диском.

Симметричным расположением пазов, в которых выполняется сварка, обеспечивают уменьшение остаточных напряжений и прогнозирование их вида и величины, что позволяет исключить необходимость термообработки всего колеса после сварки.

Обеспечение исключения углового смещения одной части рабочего колеса относительно другой, центрирования частей рабочего колеса при сборке и равномерного радиальное распределение массы рабочего колеса, достигается тем, что на торцовых поверхностях лопастей выполняют выступы таким образом, чтобы при сборке основного и покрывающего дисков выступы плотно входили в пазы.

Благодаря выступам, входящим в пазы дисков, повышают надежность рабочего колеса, поскольку вообще говоря, именно эти выступы будут воспринимать значительную долю нагрузки при работе насоса, разгружая, таким образом, сварное соединение дисков рабочего колеса.

Благодаря осуществлению сварки с внешней стороны дисков обеспечивают большее удобство работы сварщика и осуществления контроля сварных швов, улучшение класса шероховатости поверхности и, таким образом, повышают их качество и надежность, кроме того, внешний сварной шов не влияет на геометрию межлопастного канала, предотвращая его искажение.

Заявляемое изобретение (в частном случае реализации) поясняется следующими чертежами:

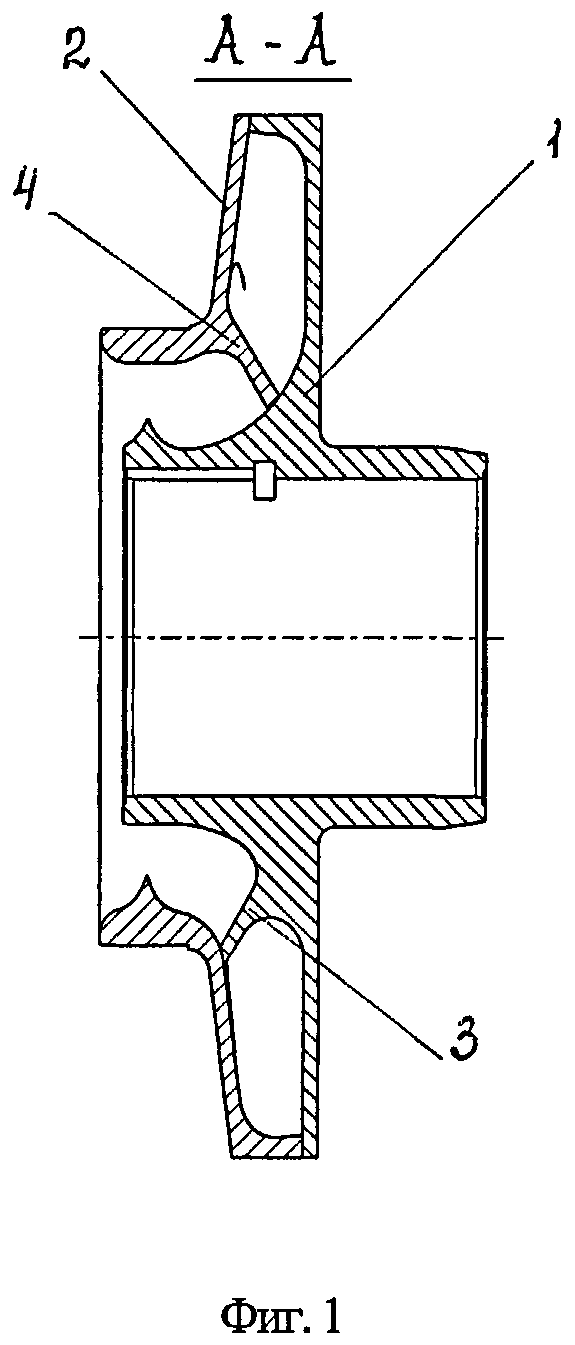

фиг.1 - разрез рабочего колеса по А- А;

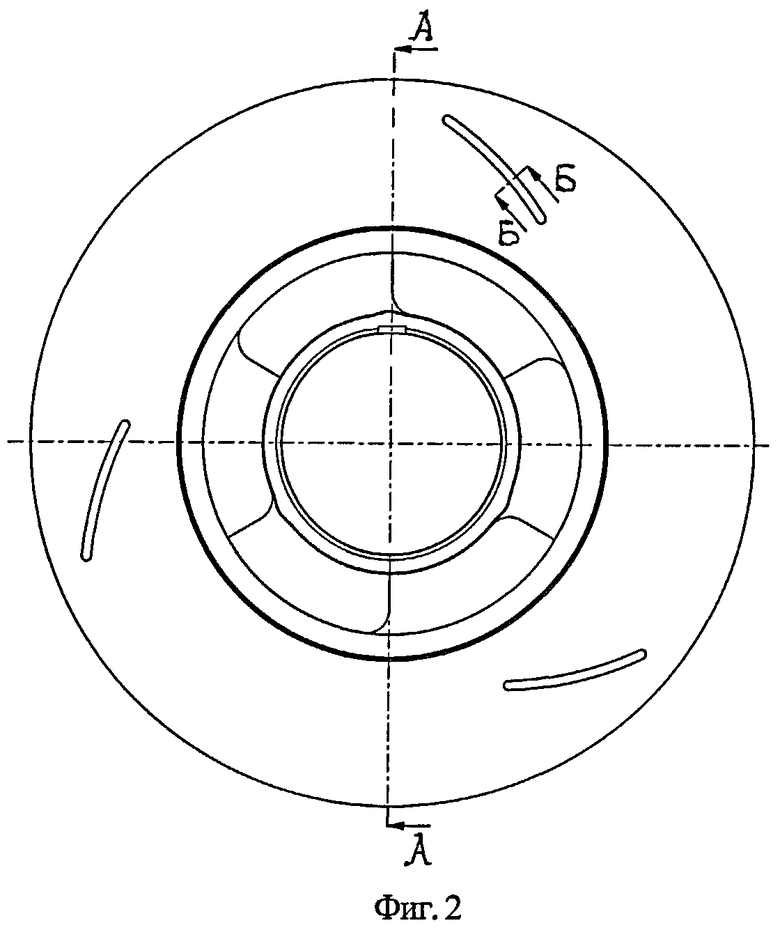

фиг.2 - общий вид рабочего колеса (со стороны покрывающего диска);

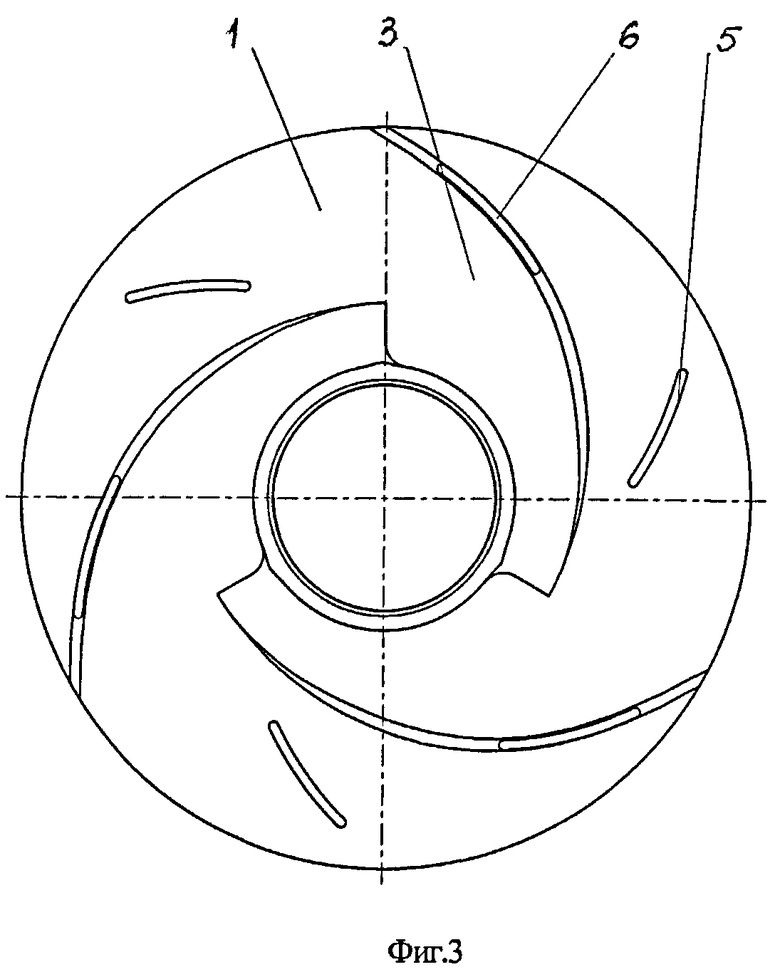

фиг.3 - основной диск с лопастями;

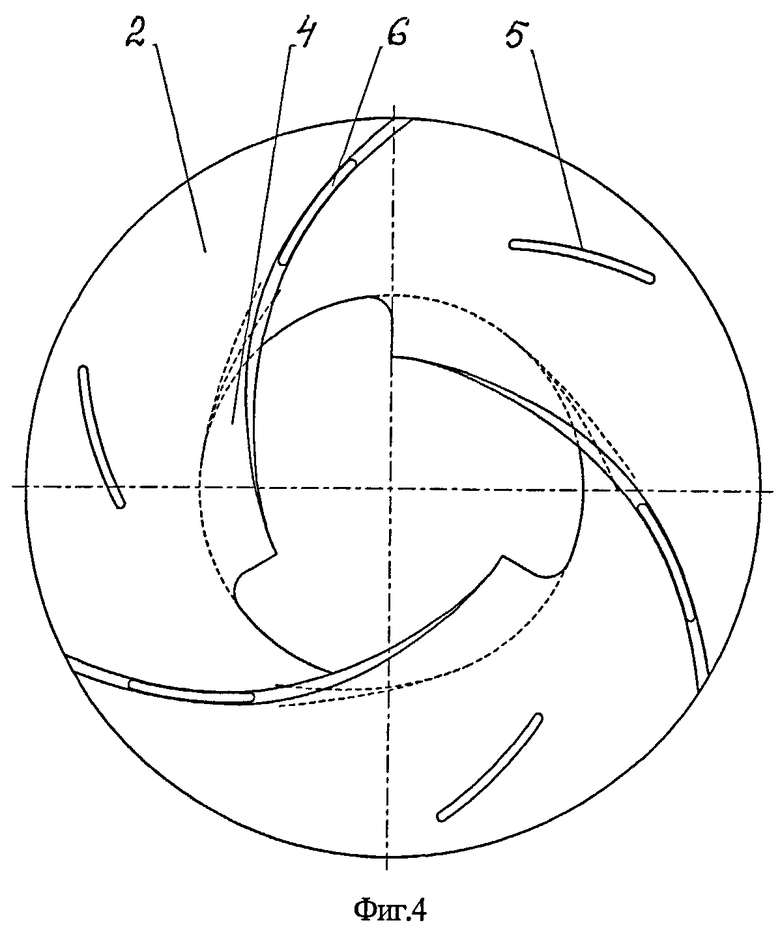

фиг.4 - покрывающий диск с лопастями;

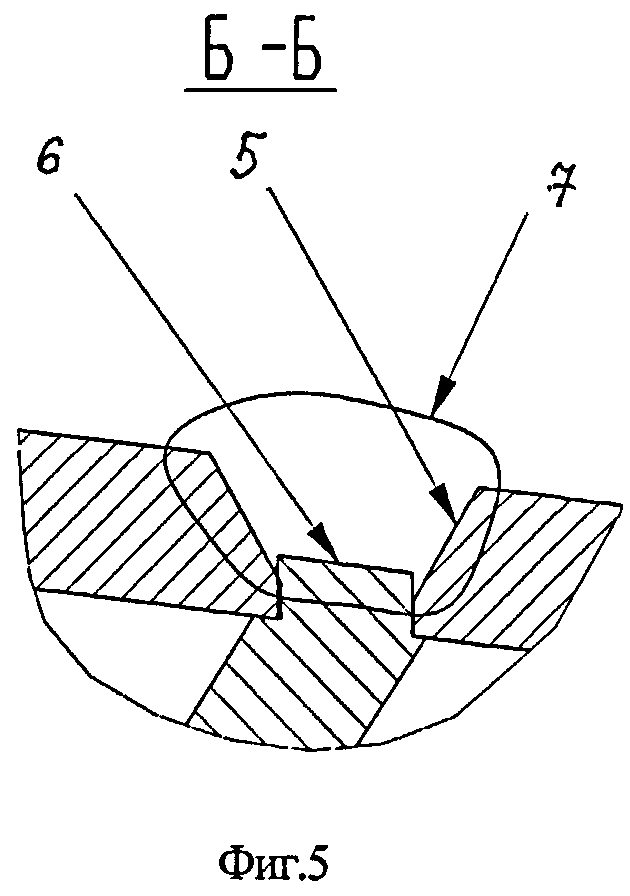

фиг.5 - разрез рабочего колеса по Б-Б (фиг.1) (и условное обозначение сварного шва).

Способ изготовления рабочего колеса (фиг.1, 2), включающий образование межлопастных каналов соединением двух частей, на которых выполнены элементы межлопастных каналов - основной диск 1 с лопастями 3 и покрывающий диск 2 с лопастями 4, осуществляют следующим образом.

В качестве заготовок основного и покрывающего дисков используют поковки. Каждую заготовку обрабатывают на станке с числовым программным управлением, фрезеруя лопасти 3, представляющие собой половину общего числа лопастей рабочего колеса, выбранных через одну, за одно целое с основным диском 1 (фиг.3), а лопасти 4, составляющие другую половину общего числа лопастей рабочего колеса, - за одно целое с покрывающим диском 2 (фиг.4), что обеспечивает увеличение межлопастного пространства на каждом диске и, благодаря этому, обеспечивает лучший доступ инструменту при изготовлении, повышение технологичности и качества изготовления дисков.

При этом на основном и покрывающем дисках 1, 2 выполняют пазы 5 (фиг.4, 5), симметрично располагая их относительно оси вращения колеса, что обеспечивает уменьшение остаточных напряжений и прогнозирование их вида и величины, позволяет исключить необходимость термообработки всего колеса после сварки.

На торцовых поверхностях лопастей 3, 4 выполняют выступы 6 (фиг.4, 5) таким образом, чтобы при сборке основного и покрывающего дисков 1, 2 выступы 6 плотно входили в пазы 5 с возможностью передачи крутящего момента между обеими частями рабочего колеса, обеспечивая исключение углового смещения одной части рабочего колеса относительно другой, центрирование частей рабочего колеса при сборке и равномерное радиальное распределение массы колеса. Кроме того, выступы воспринимают значительную долю нагрузки при работе насоса, разгружая, таким образом сварное соединение дисков рабочего колеса.

Затем с внешней стороны основного и покрывающего дисков в пазах 5 последовательно в диаметрально-противоположных сторонах сваривают основной диск 1 и покрывающий диск 2, образуя шов 7 (фиг.5), например, посредством аргонодуговой сварки, что обеспечивает большее удобство работы сварщика и осуществление контроля сварных швов, улучшение класса шероховатости поверхности и, повышая их качество и надежность. При такой технологии сварки предотвращают существенное образование дефектов швов, получают полное проплавление по всей толщине входящих в пазы 5 выступов 6 и предсказуемость остаточных деформаций по виду (в основном, усадка в направлении оси вращения колеса) и величине, а также исключают процесс термообработки после сварки.

Кроме того, учитывая внешнее расположение сварного шва 7 (фиг.5), нивелируют его влияние на геометрию межлопастного канала, предотвращая искажения его формы. Затем контролируют качество сварных швов и околошовной поверхности наружным осмотром и капиллярным способом (достоверно выявляя все дефекты), а при обнаружении устраняют их.

После этого производят дальнейшую механическую обработку поверхностей рабочего колеса, снимая при этом возможное неравномерное наплавление металла в районе пазов 5. Затем производят повторный контроль качества сварных швов и околошовной поверхности.

ИСТОЧНИКИ ИНФОРМАЦИИ

1. Черкасский В.М. Насосы, вентиляторы, компрессоры: Учебник для вузов. - М.: Энергоатомиздат, 1984.

2. Михайлов А.К., Ворошилов В.П. Компрессорные машины: Учебник для вузов. - М.: Энергоатомиздат, 1989.

3. Митенков Ф.М., Новинский Э.Г., Будов В.М. Главные циркуляционные насосы АЭС. 2-е изд., перераб. и доп.СССР. - М.: Энергоатомиздат, 1990.

4. Насосы АЭС: Справочное пособие / П.Н. Пак, А.Я. Белоусов, А.И. Тимшин и др.; Под общ. ред. П.Н.Пака. - М.: Энергоатомиздат, 1989.

5. Будов В.М., Фарафонов В.А. Конструирование основного оборудования АЭС: Учеб. пособие для вузов. - М.: Энергоатомиздат, 1985.

6. Способ изготовления рабочего колеса центробежного насоса (патент RU №2274509, B21K 1/36, опубл. 2006).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ РАБОЧЕГО КОЛЕСА ЦЕНТРОБЕЖНОГО НАСОСА | 2004 |

|

RU2274509C2 |

| Сварное рабочее колесо двустороннего входа для центробежного насоса | 2023 |

|

RU2831740C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РАБОЧЕГО КОЛЕСА ЦЕНТРОБЕЖНОГО НАСОСА | 2008 |

|

RU2398973C2 |

| Способ изготовления рабочего колеса центробежного насоса | 2019 |

|

RU2722842C1 |

| РАБОЧЕЕ КОЛЕСО ПОГРУЖНОГО ЦЕНТРОБЕЖНОГО НАСОСА | 2002 |

|

RU2234001C1 |

| УСТАНОВКА ДЛЯ ПРИГОТОВЛЕНИЯ ЖИДКИХ КОРМОВЫХ СМЕСЕЙ | 2024 |

|

RU2836811C1 |

| Рабочее колесо центробежного насоса | 1990 |

|

SU1756646A1 |

| СВАРНОЕ РАБОЧЕЕ КОЛЕСО ДВУСТОРОННЕГО ВСАСЫВАНИЯ ЦЕНТРОБЕЖНОГО НАСОСА | 2002 |

|

RU2229628C1 |

| МНОГОСТУПЕНЧАТЫЙ ЦЕНТРОБЕЖНЫЙ НАСОС | 1998 |

|

RU2150028C1 |

| Рабочее колесо ступени лопастного насоса | 2020 |

|

RU2735971C1 |

Изобретение относится к энергомашиностроению и может быть использовано при изготовлении центробежных лопастных насосов с рабочим колесом, преимущественно имеющим наружный диаметр не более 400 мм и сложную пространственную форму межлопастных каналов. Основной диск рабочего колеса выполняют за одно целое с половиной от общего количества лопастей, расположенных через одну. Покрывной диск выполняют за одно целое со второй половиной от упомянутого количества лопастей. При этом диски выполняют с пазами на сопрягаемых с лопастями поверхностях, а лопасти - с выступами. Диски собирают с образованием межлопастных каналов. При сборке выступы лопастей вводят в пазы дисков с возможностью передачи между дисками крутящего момента. Основной и покрывающий диски сваривают между собой. Сварное соединение выполняют в пазах дисков, например, с их внешней стороны. Пазы могут быть выполнены симметрично относительно оси вращения рабочего колеса. В результате обеспечивается повышение качества рабочих колес и упрощение технологии их изготовления. 2 з.п. ф-лы, 5 ил.

1. Способ изготовления рабочего колеса центробежного насоса, преимущественно имеющего наружный диаметр не более 400 мм и сложную пространственную форму межлопастных каналов, включающий выполнение основного и покрывающего дисков за одно целое с элементами межлопастных каналов, сборку основного и покрывающего дисков с образованием межлопастных каналов и выполнение сварного соединения упомянутых дисков, отличающийся тем, что основной диск выполняют за одно целое с половиной от общего количества лопастей рабочего колеса, расположенных через одну, а покрывающий диск - за одно целое со второй половиной от упомянутого количества лопастей, основной и покрывающий диски выполняют с пазами на сопрягаемых с лопастями поверхностях, а лопасти - с выступами, входящими при сборке основного и покрывающего дисков в указанные пазы с возможностью передачи между дисками крутящего момента, а сварное соединение дисков выполняют в пазах дисков.

2. Способ по п.1, отличающийся тем, что сварное соединение основного и покрывающего дисков выполняют в пазах с внешней стороны дисков.

3. Способ по п.1, отличающийся тем, что пазы выполняют симметрично относительно оси вращения рабочего колеса.

| СПОСОБ ИЗГОТОВЛЕНИЯ РАБОЧЕГО КОЛЕСА ЦЕНТРОБЕЖНОГО НАСОСА | 2004 |

|

RU2274509C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РАБОЧЕГО КОЛЕСА ЦЕНТРОБЕЖНОГО НАСОСА | 2008 |

|

RU2398973C2 |

| Анемограф | 1927 |

|

SU8202A1 |

| JP 58163541 А, 28.09.1983 | |||

| Устройство для вычисления положения транспортного средства | 1987 |

|

SU1495819A1 |

Авторы

Даты

2013-10-10—Публикация

2011-12-28—Подача