Изобретение относится к области химико-термической обработки, а именно к устройствам химико-термической обработки в солевом расплаве без доступа воздуха.

Известна установка для утилизации органических отходов [1], содержащая реактор с солевым расплавом, узел загрузки отходов с бункером, узел выхода продуктов газификации.

Наиболее близкой по технической сущности является установка для утилизации органических отходов и нефтешламов [2], содержащая корпус, выполненный в нем реактор с расплавом солей, узел загрузки компонентов, узел загрузки отходов с бункером, узел слива расплава солей, штуцер выхода продуктов газификации.

Недостатком такой установки для утилизации органических отходов является неудовлетворительная степень механизации процесса утилизации отходов.

Техническим результатом изобретения является повышение степени механизации процесса утилизации органических отходов и нефтешламов и повышение его эффективности.

Данный технический результат достигается в установке для утилизации органических отходов и нефтешламов, содержащей корпус, выполненный в нем реактор с расплавом солей, узел загрузки компонентов, узел загрузки отходов с бункером, узел слива расплава солей, штуцер выхода продуктов газификации, тем, что реактор с расплавом солей выполнен в виде отдельной камеры газификации и отдельной камеры пиролиза, в корпусе дополнительно образованы камера формирования дозы расплава солей и камера дожига, в корпусе выполнены первый, второй, третий и четвертый каналы, причем отверстие четвертого канала распространено до соединения с полостью камеры пиролиза, введены первый, второй, третий и четвертый клапаны, каждый из которых содержит приводимую посредством двигателя в движение с возвратно-поступательным перемещением заслонку, предназначенную для установки в отверстие соответствующего канала, введен запорно-регулирующий клапан, вход которого соединен с магистралью пара, в камере газификации образованы соединенное с первым отверстием в стенке первого канала первое отверстие и второе отверстие, соединенное с первым отверстием в стенке второго канала, в камере формирования дозы расплава солей образованы соединенное со вторым отверстием в стенке первого канала первое отверстие и второе отверстие, соединенное с первым отверстием третьего канала, в камере пиролиза выполнено отверстие, соединенное со вторым отверстием в стенке третьего канала, в камере дожига образованы соединенное с отверстием в стенке четвертого канала первое отверстие, соединенное со вторым отверстием в стенке второго канала второе отверстие и третье отверстие, соединенное с выходом запорно-регулирующего клапана; в отверстие первого канала введена заслонка первого клапана, ход заслонки первого клапана выполнен от положения перекрытия первого и второго отверстий в стенке первого канала до положения их открытия, в отверстии второго канала расположена заслонка второго клапана, ход которой выполнен от положения перекрытия первого и второго отверстий в стенке второго канала до положения их открытия, в отверстие третьего канала введена заслонка третьего клапана, ход заслонки которой выполнен от положения перекрытия первого и второго отверстий в стенке третьего канала до положения их открытия, в отверстии четвертого канала расположена заслонка четвертого клапана, ход которой выполнен от положения перекрытия отверстия в стенке четвертого канала до положения соединения полости камеры пиролиза с полостью камеры дожига; в узле загрузки отходов выполнено устройство формирования дозы загрузки отходов, содержащее канал, отверстие которого распространено до соединения с полостью камеры пиролиза, в стенке канала устройства формирования дозы загрузки отходов образовано соединенное с выходным отверстием бункера отверстие, в канале устройства формирования дозы загрузки отходов расположены приводимый посредством двигателя в движение с возвратно-поступательным перемещением толкатель и соединенная с ним задвижка, длина толкателя выполнена не меньше диаметра отверстия в стенке канала, определяющим объем дозы загрузки отходов выполнен объем канала от торца толкателя до задвижки, ход толкателя выполнен не меньшим его длины, объем дозы загрузки отходов выполнен в размере не более 10% от объема камеры формирования дозы расплава солей, объем камеры пиролиза выполнен в размере, большем суммы объемов дозы загрузки отходов и объема камеры формирования дозы расплава, в установку для утилизации органических отходов и нефтешламов введено программное устройство координации работы клапанов.

В частном случае установка для утилизации органических отходов и нефтешламов выполнена так, что

V1/V2≤0,025ρ1/ρ2,

где V1 - объем дозы загрузки отходов;

V2 - объем камеры формирования дозы расплава солей;

ρ1 - плотность расплава солей;

ρ2 - плотность отходов.

Посредством выполнения отдельных камер газификации и пиролиза, выполнения камеры формирования дозы расплава солей, выполнения в узле загрузки отходов устройства формирования дозы загрузки отходов, введения четырех клапанов, введения программного устройства координации работы клапанов обеспечивается процесс формирования доз расплава солей и загрузки отходов, последовательность процессов пиролиза и газификации без участия персонала, в результате чего повышается степень механизации технологического процесса утилизации органических отходов и нефтешламов.

Путем выполнения отдельных камер газификации и пиролиза, введения камеры дожига с запорно-регулирующим клапаном, соединенным с магистралью пара, выполнения определенного соотношения между дозой расплава солей и дозой загрузки отходов достигается повышение эффективности установки для утилизации органических отходов и нефтешламов вследствие более высокой степени химико-термической переработки отходов.

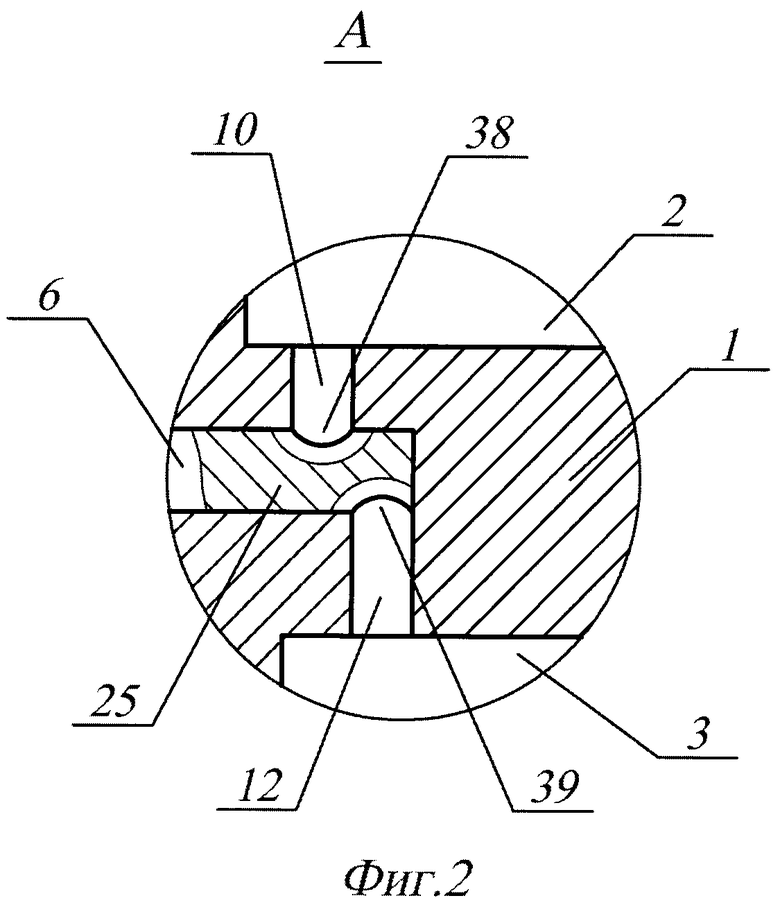

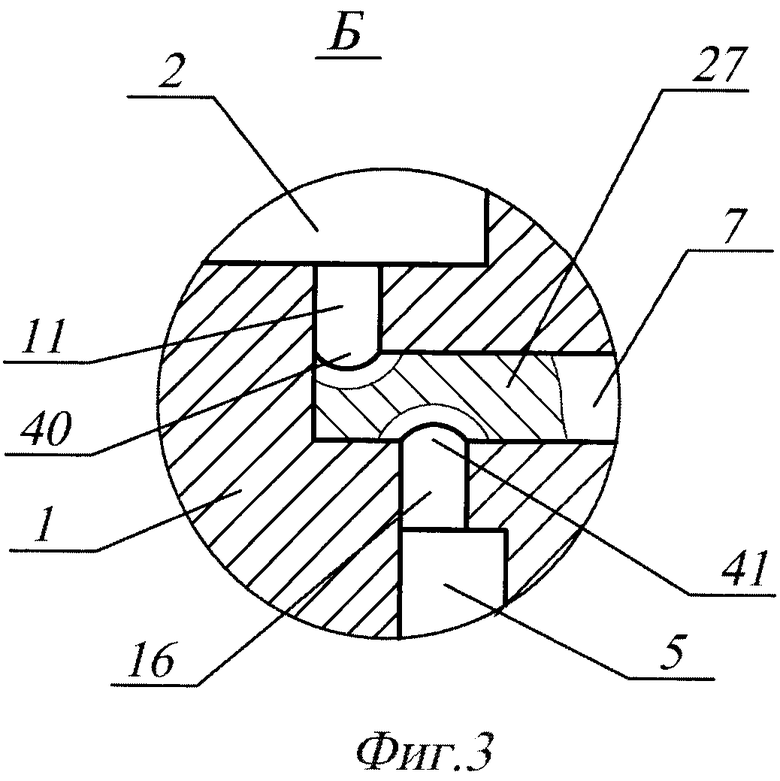

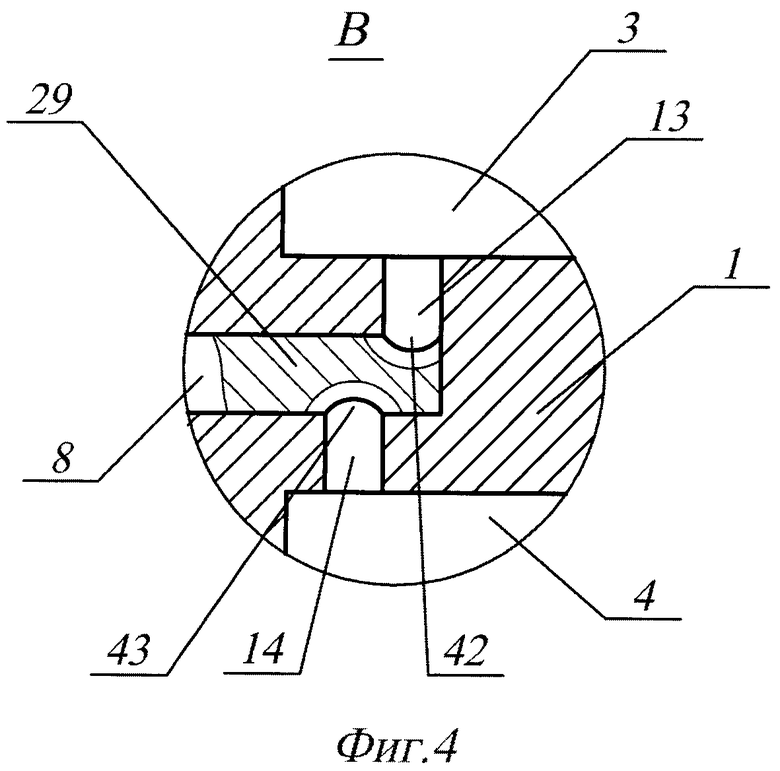

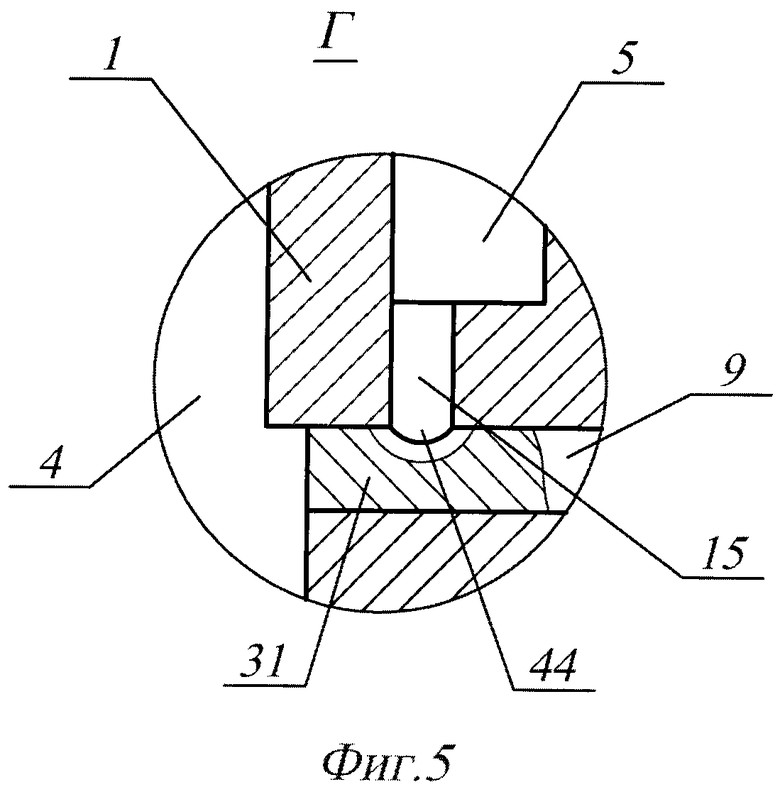

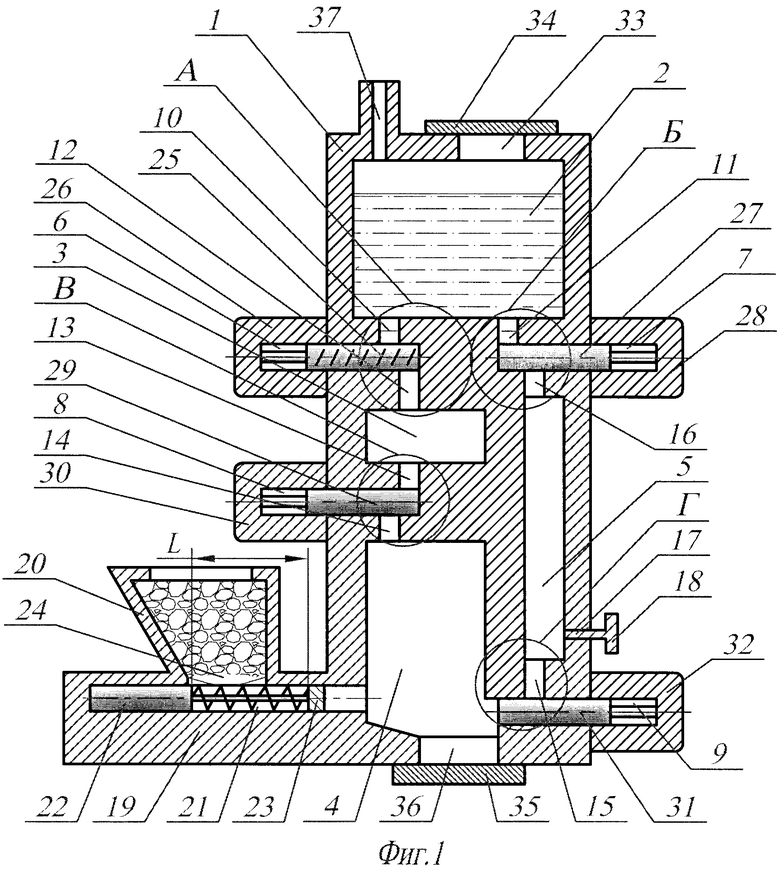

На фиг.1 представлен общий вид установки для утилизации органических отходов и нефтешламов, на фиг.2-5 - виды первого, второго, третьего и четвертого клапанов установки для утилизации органических отходов и нефтешламов.

Установка для утилизации органических отходов и нефтешламов (фиг.1) содержит корпус 1 с камерой газификации 2, камеру формирования дозы расплава солей 3, камеру пиролиза 4 и камеру дожига 5.

Камера газификации 2 содержит расплав солей, таких, например, как NaCl, KCl, с номинальной температурой +950°C, которую обеспечивают нагреватели на корпусе и в корпусе 1.

В корпусе 1 образованы первый канал 6, второй канал 7, третий канал 8 и четвертый канал 9, причем отверстие четвертого канала 9 распространено до соединения с полостью камеры пиролиза 4.

В камере газификации 2 выполнены первое отверстие 10 и второе отверстие 11. В камере формирования дозы расплава солей 3 образованы первое отверстие 12 и второе отверстие 13. В камере пиролиза 4 образовано отверстие 14. В камере дожига 5 выполнены первое отверстие 15 и второе отверстие 16. В стенке камеры дожига 5 образовано третье отверстие 17, соединенное с выходом запорно-регулирующего клапана 18, вход которого соединен с магистралью пара.

В узле загрузки отходов 19 с бункером 20 выполнено устройство формирования дозы загрузки отходов, содержащее канал 21, отверстие которого распространено до соединения с полостью камеры пиролиза 4. В канале 21 расположены толкатель 22 и соединенная с ним задвижка 23. В стенке канала 21 выполнено отверстие 24, совмещенное с выходным отверстием бункера 20. Длина толкателя 22 выполнена большей диаметра отверстия 24.

Ход толкателя 22 выполнен не меньшим его длины. Объем дозы загрузки отходов определяется объемом канала 21 на длине L от торца толкателя 22 до задвижки 23.

Для привода толкателя 22 используется двигатель, к валу которого толкатель может быть присоединен одним из видов передачи движения с возвратно-поступательным перемещением.

В отверстии первого канала 6 расположена заслонка 25 первого клапана 26, в отверстии второго канала 7 установлена заслонка 27 второго клапана 28. Заслонка 29 третьего клапана 30 установлена в отверстии третьего канала 8, заслонка 31 четвертого клапана 32 расположена в отверстии четвертого канала 9.

В каждом из клапанов 26, 28, 30, 32 соответствующая заслонка соединена с валом двигателя посредством одного из видов передачи движения с приданием заслонке возвратно-поступательного перемещения.

Окно 33 узла загрузки компонентов с солями закрыто люком 34. Люком 35 закрыто окно 36 узла слива расплава солей. Штуцер 37 выхода продуктов газификации расположен на корпусе 1.

В стенке первого канала 6 (фиг.2) образованы соединенное с первым отверстием 10 в камере газификации 2 первое отверстие 38 и второе отверстие 39, совмещенное с первым отверстием 12 в камере формирования дозы загрузки расплава солей 3.

Ход заслонки 25 выполнен от положения перекрытия первого 38 и второго 39 отверстий до положения их открытия.

В стенке второго канала 7 (фиг.3) выполнены совмещенное со вторым отверстием 11 в камере газификации 2 первое отверстие 40 и второе отверстие 41, соединенное со вторым отверстием 16 камеры дожига 5. Ход заслонки 27 выполнен от положения перекрытия первого 40 и второго 41 отверстий до положения их открытия.

В стенке третьего канала 8 (фиг.4) образованы совмещенное со вторым отверстием 13 в камере формирования дозы загрузки отходов 3 первое отверстие 42 и второе отверстие 43, совмещенное с отверстием 14 в камере пиролиза 4. Ход заслонки 29 выполнен от положения перекрытия первого 42 и второго 43 отверстий до положения их открытия.

В стенке четвертого канала 9 (фиг.5) образовано совмещенное с первым отверстием 15 камеры дожига 5 отверстие 44. Ход заслонки 31 выполнен от положения перекрытия отверстия 44 до положения соединения полости камеры пиролиза 4 с полостью камеры дожига 5.

Работа установки для утилизации органических отходов и нефтешламов (фиг.1) осуществляется тактами. В первом такте первый клапан 26 открывается, заслонка 25 перемещается в положение, когда открыты первое отверстие 10 в камере газификации 2, первое 38 и второе 39 отверстия в стенке первого канала 6, первое отверстие 12 в камере формирования дозы расплава солей 3. Часть расплава солей, нагретого до температуры +950°C, через отверстия 10, 38, 39, 12 перетекает из камеры газификации 2 в камеру формирования дозы расплава солей 3 и заполняет ее, образуя дозу расплава солей для выполнения процесса химико-термической переработки органических отходов и/или нефтешламов. В то же время толкатель 22 от положения, когда местоположение его торца определяется наиболее удаленной от стенки камеры пиролиза 4 точкой отверстия 24, перемещается на величину его хода в сторону камеры пиролиза 4. При этом доза отходов, заключенная между торцом толкателя 22 и задвижкой 23, перемещается в камеру пиролиза 4. Затем толкатель 22 возвращается в первоначальное положение, из бункера 20 отходы пересыпаются через отверстие 24 в стенке канала 21 в пространство между торцом толкателя 22 и задвижкой 23, образуя дозу загрузки отходов. В этом же такте первый клапан 26 закрывается, прекращая поступление расплава солей в камеру формирования дозы расплава солей 3.

Во втором такте открывается третий клапан 30, заслонка 29 перемещается в положение, когда открыты второе отверстие 13 в камере формирования дозы расплава солей 3, отверстие 14 в камере пиролиза 4, первое 42 и второе 43 отверстия в стенке третьего канала 8. Доза расплава солей через отверстия 13, 42, 43, 14 из камеры формирования дозы расплава солей 3 перемещается в камеру пиролиза 4.

Расплав солей с температурой +950°C заливает поступивший из узла загрузки отходов 19 объем отходов с нормированной дозой, в результате чего обеспечивается пиролиз органических отходов и/или нефтешламов в замкнутом объеме без доступа воздуха при температуре +950°C. При пиролизе часть отходов переходит в газообразное состояние, а часть превращается в кокс. В результате химико-термического процесса в камере пиролиза 4 создается избыточное давление газообразных продуктов переработки органических отходов и/или нефтешламов.

В третьем такте открывается четвертый клапан 32, его заслонка 31 перемещается в положение, в котором первое отверстие 15 в стенке четвертого канала 9 открывается, и полость камеры пиролиза 4 через отверстие четвертого канала 9, отверстие 44 в стенке четвертого канала 9 и первое отверстие 15 в камере дожига 5 соединяется с полостью камеры дожига 5. Под давлением газообразных продуктов в камере пиролиза 4 расплав солей вместе с коксом через отверстие четвертого канала 9, отверстие 44 в стенке четвертого канала 9 и первое отверстие 15 в камере дожига 5 поступает в камеру дожига 5. Подаваемый через запорно-регулирующий клапан 18 пар взаимодействует с коксом, превращая его в газообразное состояние.

В четвертом такте второй клапан 28 открывается, заслонка 27 перемещается в положение, при котором открываются второе отверстие 11 в камере газификации 2, второе отверстие 16 в камере дожига 5, первое 40 и второе 41 отверстия в стенке второго канала 7. Под действием давления газообразных продуктов в камере пиролиза 4 большая часть расплава солей с остатком кокса через отверстия 16, 41, 40, 11 возвращается в камеру газификации 2. Далее первичный газ химико-термической переработки органических отходов и/или нефтешламов в присутствии подаваемого пара смешивается с ним и, проходя через расплав солей в камере газификации 2, полностью превращается в газообразное состояние. Поддерживая заданную температуру и невысокое давление в камере газификации 2, управляют параметрами готового газообразного продукта, выпуск которого производится через штуцер 37.

По окончании четвертого такта заканчивается один цикл химико-термической переработки органических отходов и/или нефтешламов, второй 28, третий 30 и четвертый 32 клапаны закрываются.

Управление клапанами 26, 28, 30, 32 осуществляется с помощью программного устройства, например шагового реле, к контактам которого подключены выводы питания электродвигателей, управляющих клапанами 26, 28, 30, 32.

Таким образом, процесс химико-термической переработки органических отходов и/или нефтешламов с помощью данной установки для утилизации органических отходов и нефтешламов производится без участия персонала, что повышает степень механизации процесса утилизации отходов.

Проведение химико-термической переработки отходов в камере пиролиза 4, камере отжига 5, камере газификации 2, выполнение объемов доз расплава солей и доз загрузки отходов в соответствии с расчетным соотношением способствуют более высокой степени утилизации органических отходов и нефтешламов, что повышает эффективность процесса утилизации отходов.

Слив загрязненного расплава солей и шлаков, образующихся от той части органических отходов и нефтешламов, которая не поддается химико-термической переработке, производится через окно 36 в камере пиролиза 4. Заливка новой партии расплава солей производится через окно 33 в камере газификации 2.

Источники информации

1. Патент США N 6489532 В1, кл. A62D 3/00, НКИ 588/201. Delivery system for molten salt oxidation of solid waste. 2002 г.

2. Патент Украины N 57984, кл. F23G 5/027, C10B 49/14. Установка для пиролиза отходов. 2003 г.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ УТИЛИЗАЦИИ ОРГАНИЧЕСКИХ ОТХОДОВ И НЕФТЕШЛАМОВ | 2009 |

|

RU2403499C1 |

| СПОСОБ ПЕРЕРАБОТКИ БЫТОВЫХ ОТХОДОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2392542C1 |

| РЕАКТОР ДЛЯ ПЕРЕРАБОТКИ ОРГАНИЧЕСКИХ ОТХОДОВ И НЕФТЕШЛАМОВ | 2009 |

|

RU2406031C1 |

| СПОСОБ ПЕРЕРАБОТКИ И УТИЛИЗАЦИИ ОТХОДОВ | 2014 |

|

RU2573137C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ УТИЛИЗАЦИИ ПРОМЫШЛЕННЫХ И БЫТОВЫХ ОТХОДОВ И УСТАНОВКА ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2011 |

|

RU2466332C1 |

| СПОСОБ ЗАГРУЗКИ РЕАКТОРА ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ОТХОДОВ | 2009 |

|

RU2426031C1 |

| УСТАНОВКА ДЛЯ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ НЕФТЕШЛАМОВ | 2002 |

|

RU2229060C2 |

| УСТРОЙСТВО ДЛЯ УТИЛИЗАЦИИ ОТХОДОВ | 2023 |

|

RU2821719C1 |

| УСТАНОВКА ТЕРМИЧЕСКОЙ КАТАЛИТИЧЕСКОЙ УТИЛИЗАЦИИ ОТХОДОВ | 2012 |

|

RU2523322C2 |

| Устройство для термического обезвреживания опасных отходов | 2015 |

|

RU2629721C2 |

Изобретение относится к области химико-термической обработки, а именно к устройствам для химико-термической обработки в солевом расплаве без доступа воздуха. Установка для утилизации органических отходов и нефтешламов содержит корпус с выполненным в нем реактором с расплавом солей, узел загрузки компонентов, узел загрузки отходов с бункером, узел слива расплава солей. Реактор с расплавом солей выполнен в виде отдельных камер газификации и пиролиза, в корпусе дополнительно образованы камеры формирования дозы расплава солей и дожига, введены четыре клапана, заслонки которых расположены в образованных в корпусе каналах. В камерах газификации, формирования дозы расплава солей, пиролиза, дожига, в стенках каналов образованы отверстия, соединяющие между собой камеры. В узле загрузки отходов выполнено устройство формирования дозы отходов. В установку для утилизации органических отходов и нефтешламов введено программное устройство. Технический результат: повышение степени механизации процесса утилизации органических отходов и нефтешламов и повышение его эффективности. 1 з.п. ф-лы, 5 ил.

1. Установка для утилизации органических отходов и нефтешламов, содержащая корпус, выполненный в нем реактор с расплавом солей, узел загрузки компонентов, узел загрузки отходов с бункером, узел слива расплава солей, штуцер выхода продуктов газификации, отличающаяся тем, что реактор с расплавом солей выполнен в виде отдельной камеры газификации и отдельной камеры пиролиза, в корпусе дополнительно образованы камера формирования дозы расплава солей и камера дожига, в корпусе выполнены первый, второй, третий и четвертый каналы, причем отверстие четвертого канала распространено до соединения с полостью камеры пиролиза, введены первый, второй, третий и четвертый клапаны, каждый из которых содержит приводимую посредством двигателя в движение с возвратно-поступательным перемещением заслонку, предназначенную для установки в отверстие соответствующего канала, введен запорно-регулирующий клапан, вход которого соединен с магистралью пара, в камере газификации образованы соединенное с первым отверстием в стенке первого канала первое отверстие и второе отверстие, соединенное с первым отверстием в стенке второго канала, в камере формирования дозы расплава солей образованы соединенное со вторым отверстием в стенке первого канала первое отверстие и второе отверстие, соединенное с первым отверстием третьего канала, в камере пиролиза выполнено отверстие, соединенное со вторым отверстием в стенке третьего канала, в камере дожига образованы соединенное с отверстием в стенке четвертого канала первое отверстие, соединенное со вторым отверстием в стенке второго канала второе отверстие и третье отверстие, соединенное с выходом запорно-регулирующего клапана; в отверстие первого канала введена заслонка первого клапана, ход заслонки первого клапана выполнен от положения перекрытия первого и второго отверстий в стенке первого канала до положения их открытия, в отверстии второго канала расположена заслонка второго клапана, ход которой выполнен от положения перекрытия первого и второго отверстий в стенке второго канала до положения их открытия, в отверстие третьего канала введена заслонка третьего клапана, ход заслонки которой выполнен от положения перекрытия первого и второго отверстий в стенке третьего канала до положения их открытия, в отверстии четвертого канала расположена заслонка четвертого клапана, ход которой выполнен от положения перекрытия отверстия в стенке четвертого канала до положения соединения полости камеры пиролиза с полостью камеры дожига; в узле загрузки отходов выполнено устройство формирования дозы загрузки отходов, содержащее канал, отверстие которого распространено до соединения с полостью камеры пиролиза, в стенке канала устройства формирования дозы загрузки отходов образовано соединенное с выходным отверстием бункера отверстие, в канале устройства формирования дозы загрузки отходов расположены приводимый посредством двигателя в движение с возвратно-поступательным перемещением толкатель и соединенная с ним задвижка, длина толкателя выполнена не меньшей диаметра отверстия в стенке канала, определяющим объем дозы загрузки отходов выполнен объем канала от торца толкателя до задвижки, ход толкателя выполнен не меньшим его длины, объем дозы загрузки отходов выполнен в размере не более 10% от объема камеры формирования дозы расплава солей, объем камеры пиролиза выполнен в размере, большем суммы объемов дозы загрузки отходов и объема камеры формирования дозы расплава, в установку для утилизации органических отходов и нефтешламов введено программное устройство координации работы клапанов.

2. Установка для утилизации органических отходов и нефтешламов по п.1, отличающаяся тем, что V1/V2≤0,025ρ1/ρ2,

где V1 - объем дозы загрузки отходов;

V2 - объем камеры формирования дозы расплава солей;

ρ1 - плотность расплава солей;

ρ2 - плотность отходов.

| Реле нулевой скорости | 1939 |

|

SU57984A1 |

| СПОСОБ ПЕРЕРАБОТКИ ТВЕРДЫХ ОРГАНИЧЕСКИХ ОТХОДОВ, УСТАНОВКА И ДЕСТРУКТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2160300C2 |

| СПОСОБ ОБРАБОТКИ ОТРАБОТАННОЙ ФУТЕРОВКИ ОТ ЭЛЕКТРОЛИТИЧЕСКОЙ ПЛАВКИ АЛЮМИНИЯ, УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ, УСТРОЙСТВО ОБРАБОТКИ ОТХОДОВ УТИЛИЗАЦИИ ОТРАБОТАННОЙ ФУТЕРОВКИ И ИНЖЕКЦИОННАЯ СИСТЕМА ЗАГРУЗКИ ОТРАБОТАННОЙ ФУТЕРОВКИ | 1994 |

|

RU2127850C1 |

| US 6489532 А, 03.12.2002 | |||

| US 5390901 A, 21.02.1995 | |||

| 0 |

|

SU70789A1 | |

Авторы

Даты

2010-09-10—Публикация

2009-06-09—Подача