Изобретение относится к области изготовления спиралей и пружин, в частности к изготовлению спиралей для прессования из них различных деталей из металлорезины (МР). Материал МР получается холодным прессованием отрезков проволочных спиралей. При изготовлении материала МР применяются проволоки различных металлов и сплавов диаметром от 0,05 до 0,2 мм, при этом наружный диаметр навиваемой спирали примерно должен быть равен 10d, где d - диаметр проволоки. Известные устройства для навивки миниатюрных проволочных спиралей обеспечивают получение указанных спиралей лишь с плотно прижатыми друг к другу витками, поэтому для обеспечения хорошего сцепления между витками с целью получения качественных деталей из МР отрезки проволочных спиралей вручную растягивают до получения шага спирали, примерно равного ее наружному диаметру. Это усложняет технологию получения деталей из материала МР и увеличивает трудозатраты на их изготовление, а также препятствует внедрению процесса автоматизации. Для того чтобы устранить указанные недостатки, необходимо при навивке проволочных спиралей иметь устройство, обеспечивающее получение у навиваемой спирали шага, равного ее наружному диаметру.

Известно приспособление для навивки пружин на токарно-винторезном станке (по авт.св. №414033, МПК B21F 3/04, опубл. в БИ №5 от 05.02.74), обеспечивающее бесступенчатую регулировку шага навиваемых пружин.

Недостатками данного устройства является невозможность навивать спирали диаметром менее 2 мм, сложность конструкции.

Известно также устройство для навивки миниатюрных проволочных спиралей (авт.св. №639634, МПК B21F 3/04, опубл. в БИ №48, от 30.12.78), содержащее консольную оправку, контактирующий с ней прижимной ролик и механизм натяжения.

Недостатками данного устройства являются:

- невозможность получения спирали с заданным шагом (спираль получается лишь с плотно прижатыми друг к другу витками);

- невозможность навивать спирали диаметром менее 1 мм из проволоки менее 0,1 мм;

- сложная конструкция устройства для навивки спиралей из-за наличия упора-сбрасывателя.

Наиболее близким к предлагаемому изобретению по своей технической сути является устройство, представленное в патенте №2264882, МПК B21F 3/04, опубл. в БИ №33 от 27.11.2005, недостатком которого является невозможность получения спиралей с любым заданным шагом.

Задачей изобретения является расширение функциональных возможностей устройства.

Технический результат, достигаемый при использовании настоящего устройства, заключается в обеспечении возможности навивать спирали как с плотно прижатыми витками, так и спирали с шагом, равным их наружному диаметру, при различных величинах диаметра проволоки, применяемой при изготовлении деталей из материала МР.

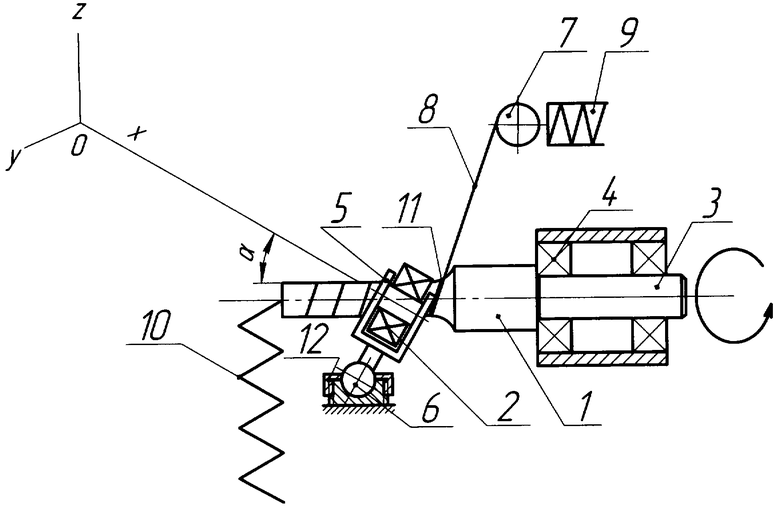

Указанный технический результат достигается тем, что устройство для навивки из проволоки диаметром d=0,05-0,2 мм спиралей с наружным диаметром, равным 10d, и регулируемым шагом, характеризуется тем, что оно содержит консольную оправку с вогнутой радиусной поверхностью на рабочей части, механизм натяжения проволоки и прижимной ролик, установленный в контакте с консольной оправкой и с возможностью регулирования угла наклона между его осью и осью консольной оправки путем вращения прижимного ролика относительно консольной оправки в двух взаимно перпендикулярных плоскостях (в плоскостях XOY и XOZ на чертеже).

Оправка, на которую навивается спираль, и прижимной ролик, при расположении его оси под некоторым углом α (чертеж) к оси оправки, представляют собой два цилиндра с перекрещивающимися осями. Теоретически контакт между цилиндрами с перекрещивающимися осями происходит в одной точке, которая практически переходит в пятно контакта, величина которого зависит от усилия прижима одного цилиндра к другому и от механических свойств контактирующих цилиндров. Принимая во внимание незначительное усилие прижима ролика к оправке, а также тот факт, что оправка и ролик выполнены из закаленной стали, будем считать, что контакт между оправкой и прижимным роликом при расположении осей оправки и ролика под некоторым углом 0°<α<90° будет происходить в точке. Лишь при параллельном расположении осей оправки и прижимного ролика их контакт будет происходить по линии. Очевидно, место расположения на оправке точки ее контакта с прижимным роликом по отношению к навиваемым виткам будет влиять на процесс образования витков и величину шага спирали. Для того чтобы обеспечить контакт оправки с прижимным роликом в требуемой точке при некотором угле α взаимного расположения их осей в плоскости XOY, необходимо изменять угол наклона оси ролика в плоскости XOZ (чертеж). Если не изменять угол наклона оси прижимного ролика в плоскости XOZ при изменении угла α, то оправка с прижимным роликом потеряют контакт в той точке, где это необходимо по условиям навивки спирали с требуемым шагом. Таким образом, точка контакта оправки с прижимным роликом при взаимном перекрещивании их осей с изменением угла α будет перемещаться на поверхности оправки по отрезку винтовой линии, величина которого будет расти с увеличением угла α и ширины прижимного ролика.

При параллельном расположении осей оправки и прижимного ролика (при угле α, равном 0°) будет навиваться спираль с плотно прижатыми друг к другу витками, а при увеличении угла α (чертеж) будет увеличиваться шаг спирали.

На чертеже показано устройство для навивки проволочных спиралей с регулируемым шагом.

Устройство содержит консольную оправку 1 и контактирующий с ней прижимной ролик 2. Хвостовик 3 оправки установлен на опоре качения 4. Прижимной ролик 2, ось которого находится в вилке 5, установлен на шаровой опоре 6.

Шаровая опора 6 или два винтовых механизма, ее заменяющих, обеспечивает вращение оси прижимного ролика в плоскостях XOY и XOZ (чертеж), что дает возможность изменять угол α оси прижимного ролика в необходимом диапазоне и обеспечивать контактирование его с оправкой в требуемой точке. Путем регулирования угла α оси прижимного ролика 2 по отношению к оси консольной оправки можно изменять шаг навиваемой спирали в требуемых пределах.

Устройство для навивки спиралей с регулируемым шагом содержит механизм подачи 7 проволоки 8 и механизм натяжения 9 проволоки. Хвостовик 3 соединен с приводом вращения (на чертеже не показан).

Для обеспечения возможности сдвигать с оправки 1 готовые витки спирали 10, на оправке выполнена вогнутая поверхность 11 радиусом R≥1,5d, где d - диаметр навиваемой проволоки.

Устройство работает следующим образом. Вручную навивают на оправку 13÷4 витка проволоки, после чего размещают около навитых витков прижимной ролик 2 и устанавливают требуемый угол α наклона оси прижимного ролика по отношению к оси оправки путем вращения оси прижимного ролика в плоскости XOY (чертеж). Включают привод вращения оправки и, покачивая прижимной ролик в плоскости XOZ, обеспечивают контакт прижимного ролика в требуемой точке, что контролируется качеством навиваемой спирали. Затем туго завинчивают крышку 12 шаровой опоры.

Пример. Из мягкой (закаленной) проволоки бериллиевой бронзы БрБ2 диаметром 0,1 мм ГОСТ 15834-77 были навиты спирали с наружным диаметром 1 мм с плотно прижатыми друг к другу витками при параллельном расположении осей оправки 1 и прижимного ролика 2. С углом α наклона оси прижимного ролика к оси оправки, равным 30°, были изготовлены спирали также из бериллиевой бронзы БрБ2 с наружным диаметром 1 мм и шагом на всей длине навитой спирали, равным 1±0,15 мм. При данном соотношении наружного диаметра и шага спирали получается наилучшее сцепление витков спирали при изготовлении деталей из материала МР. Таким образом, использование настоящего изобретения обеспечило возможность навивать спирали с регулируемым шагом.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ НАВИВКИ ПРОВОЛОЧНЫХ МИКРОСПИРАЛЕЙ | 2006 |

|

RU2333069C2 |

| УСТРОЙСТВО ДЛЯ НАВИВКИ ПРОВОЛОЧНЫХ СПИРАЛЕЙ | 2003 |

|

RU2264882C2 |

| Способ навивки бесконечных многопроволочных спиралей и станок для его осуществления | 1986 |

|

SU1493368A1 |

| УСТРОЙСТВО ФОРМИРОВАНИЯ СПИРАЛИ | 2004 |

|

RU2257976C1 |

| РУКАВ, СПОСОБ И УСТРОЙСТВО ДЛЯ ЕГО ИЗГОТОВЛЕНИЯ | 1991 |

|

RU2007654C1 |

| УСТРОЙСТВО ФОРМИРОВАНИЯ СПИРАЛИ | 2004 |

|

RU2257977C1 |

| УСТРОЙСТВО ДЛЯ НАВИВКИ ВИНТОВЫХ СПИРАЛЕЙ БОЛЬШОЙ ДЛИНЫ | 2007 |

|

RU2338617C1 |

| СПОСОБ РАДИАЛЬНО-ОСЕВОГО ПРЕССОВАНИЯ ДЕТАЛЕЙ ИЗ МАТЕРИАЛОВ С НЕУПОРЯДОЧЕННОЙ СТРУКТУРОЙ | 2009 |

|

RU2402400C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВИНТОВЫХ СПИРАЛЕЙ, УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ, МЕХАНИЗМ ПЕРЕМЕЩЕНИЯ КЕРНА, ПРИСПОСОБЛЕНИЕ ДЛЯ СНЯТИЯ ВИНТОВОЙ СПИРАЛИ С КЕРНА | 2010 |

|

RU2443490C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ИЗ НЕТКАНОГО МАТЕРИАЛА МР НА ПРОВОЛОЧНОЙ ОСНОВЕ И СТАНОК ДЛЯ ЕГО ИЗГОТОВЛЕНИЯ | 2001 |

|

RU2195381C2 |

Изобретение относится к области изготовления спиралей и пружин, в частности к изготовлению спиралей для прессования из них различных деталей из металлорезины (МР). Устройство содержит консольную оправку, механизм натяжения проволоки и прижимной ролик. Консольная оправка выполнена с вогнутой радиусной поверхностью на рабочей части. Прижимной ролик установлен в контакте с консольной оправкой. Между осью прижимного ролика и осью консольной оправки образован угол наклона. Угол регулируют вращением прижимного ролика относительно консольной оправки в двух взаимно перпендикулярных плоскостях. В результате обеспечивается расширение функциональных возможностей устройства. 1 ил.

Устройство для навивки из проволоки диаметром d=0,05-0,2 мм спиралей с наружным диаметром, равным 10d, и регулируемым шагом, характеризующееся тем, что оно содержит консольную оправку с вогнутой радиусной поверхностью на рабочей части, механизм натяжения проволоки и прижимной ролик, установленный в контакте с консольной оправкой и с возможностью регулирования угла наклона между его осью и осью консольной оправки путем вращения прижимного ролика относительно консольной оправки в двух взаимно перпендикулярных плоскостях.

| УСТРОЙСТВО ДЛЯ НАВИВКИ ПРОВОЛОЧНЫХ СПИРАЛЕЙ | 2003 |

|

RU2264882C2 |

| Устройство для навивки пружин на токарных станках, преимущественно с ЧПУ | 1990 |

|

SU1796327A1 |

| УСТРОЙСТВО ДЛЯ НАВИВКИ ПРОВОЛОЧНЫХ МИКРОСПИРАЛЕЙ | 2006 |

|

RU2333069C2 |

| US 6357688 В1, 19.03.2002 | |||

| JP 2005297058 A, 27.10.2005. | |||

Авторы

Даты

2010-09-20—Публикация

2009-04-13—Подача